परिचय

पर Kinsoe रबर, हमने ऑटोमोटिव से लेकर निर्माण तक विभिन्न उद्योगों के ग्राहकों के साथ काम किया है, जो चुनौतीपूर्ण परिस्थितियों में बेदाग प्रदर्शन के लिए रबर घटकों पर निर्भर करते हैं। हालांकि, उस स्तर की विश्वसनीयता प्राप्त करना हमेशा आसान नहीं होता। रबर उत्पादों को निर्माण प्रक्रिया के दौरान विभिन्न प्रकार की दोषों का सामना करना पड़ता है। कुछ दोष केवल उत्पाद की दिखावट को प्रभावित कर सकते हैं, लेकिन कई दोष इसकी यांत्रिक गुणधर्मों, रासायनिक प्रतिरोध या दीर्घकालिक टिकाऊपन को प्रभावित कर सकते हैं।.

इन वर्षों में मैंने देखा है कि छोटे-छोटे मुद्दे—जैसे बुलबुले, चिपकना या कठोरता में भिन्नता—भी उत्पाद की विफलता, महंगी रिकॉल या खराब ग्राहक अनुभव का कारण बन सकते हैं। इसलिए सामान्य रबर दोषों और उनके मूल कारणों को समझना न केवल निर्माताओं के लिए, बल्कि इंजीनियरों और खरीदारों के लिए भी महत्वपूर्ण है, जिन्हें निरंतर गुणवत्ता की आवश्यकता होती है।.

इस लेख में, मैं आपको रबर उत्पाद निर्माण में हमें जो सबसे आम दोष मिलते हैं, उनके बारे में बताऊँगा, समझाऊँगा कि वे क्यों होते हैं, और—सबसे महत्वपूर्ण—Kinsoe में इन्हें रोकने के लिए हम जो सिद्ध, क्षेत्र-परीक्षित समाधान लागू करते हैं, वे साझा करूँगा। चाहे आप मोल्डेड रबर गैस्केट, एक्सट्रूडेड सील या सटीक पुर्जों के साथ काम कर रहे हों, ये अंतर्दृष्टियाँ आपको महँगी अड़चनों से बचने और समग्र उत्पाद प्रदर्शन को बेहतर बनाने में मदद करेंगी।.

1. बुलबुले और रिक्त स्थान

बुलबुले, हवा के थैले या रिक्तियाँ रबर उत्पादों—विशेषकर मोल्डेड भागों—में सबसे अधिक देखी जाने वाली समस्याओं में से हैं। ये केवल दिखावट को प्रभावित नहीं करते; ये सामग्री की संरचना को कमजोर कर सकते हैं और विशेष रूप से सीलिंग अनुप्रयोगों में रिसाव या समय से पहले विफलता का कारण बन सकते हैं।.

क्या इसका कारण है

Kinsoe में हमारे अनुभव के अनुसार, बुलबुले आमतौर पर निम्नलिखित एक या अधिक कारणों से बनते हैं:

- मिश्रण के दौरान फँसी हुई हवा – यदि मिश्रण के दौरान कच्चे रबर और योजकों से गैस ठीक से नहीं निकाली जाती है, तो हवा यौगिक में रह सकती है और क्योरिंग के दौरान फैल सकती है।.

- खराब मोल्ड वेंटिंग – जब मोल्ड में पर्याप्त वेंट मार्ग नहीं होते हैं, तो रबर के गुहा भर जाने पर हवा बाहर नहीं निकल पाती है।.

- कच्चे माल में नमी – कुछ रबर सामग्री, विशेष रूप से पॉलीयुरेथेन या कुछ योजक, नमी के प्रति संवेदनशील होते हैं। वल्कनाइजेशन के दौरान पानी भाप में बदल जाता है और गैस की थैलियां बन जाती हैं।.

- अत्यधिक तेज़ इंजेक्शन गति – इंजेक्शन मोल्डिंग में, तेज़ इंजेक्शन कोनों और संकीर्ण गुहाओं में हवा फँसा सकता है।.

हमारे प्रमाणित समाधान

यहाँ हम बुलबुले बनने से निपटने और उसे रोकने का तरीका है। Kinsoe:

- मिश्रण प्रक्रिया का अनुकूलन करें

हम यह सुनिश्चित करते हैं कि मिश्रण प्रक्रिया में फंसी हुई हवा को बाहर निकालने के लिए वैक्यूम चरण या ओपन-मिल डीगैसिंग शामिल हो। उच्च चिपचिपापन वाले यौगिकों के लिए, हम मिश्रण प्रक्रिया को धीमा कर देते हैं ताकि टर्बुलेंस न हो।. - प्री-ड्राई नमी-संवेदनशील पदार्थ

किसी भी यौगिक में हाइग्रोस्कोपिक पदार्थ होते हैं, इसलिए अवशोषित नमी को हटाने के लिए उसे नियंत्रित तापमान पर ओवन में पूर्व-सुखाया जाता है। हम आमतौर पर यौगिक और फिलर की मात्रा के आधार पर 2–4 घंटे तक सुखाते हैं।. - मोल्ड वेंटिंग डिज़ाइन में सुधार करें

हम मोल्ड निर्माताओं के साथ मिलकर काम करते हैं ताकि प्रत्येक गुहा में पर्याप्त वेंट ग्रूव्स—आमतौर पर 0.02–0.05 मिमी गहरी—होएँ, जिन्हें इंजेक्शन गेट से सबसे दूर बिंदुओं पर रणनीतिक रूप से रखा जाता है। ये रबर के प्रवाह के दौरान हवा को आसानी से बाहर निकलने में मदद करते हैं।. - इंजेक्शन की गति और दबाव समायोजित करें

इंजेक्शन मोल्डिंग में, हम प्रारंभिक इंजेक्शन चरण को मध्यम गति पर रखते हैं ताकि टर्बुलेंस से बचा जा सके, फिर केवल तब उच्च दबाव पर स्विच करते हैं जब गुहा आंशिक रूप से भर जाए। यह दो-चरणीय दृष्टिकोण वायु के फंसने को कम करता है।. - आवश्यकता पड़ने पर वैक्यूम मोल्डिंग

महत्वपूर्ण सीलिंग भागों के लिए हम वैक्यूम कंप्रेशन मोल्डिंग का उपयोग करते हैं। यह प्रक्रिया क्योरिंग शुरू होने से पहले मोल्ड गुहा से लगभग सारी हवा निकाल देती है, जिससे उत्पाद में कोई बुलबुले नहीं रहते।.

इन नियंत्रणों को लागू करने से, हमने बुलबुले से संबंधित गुणवत्ता संबंधी समस्याओं में नाटकीय कमी देखी है, यहां तक कि जटिल ज्यामिति या मोटे भागों में भी। यदि आप समान समस्याओं का सामना कर रहे हैं, तो मैं आपके मिक्सिंग और मोल्ड डिज़ाइन से शुरुआत करने की पुरजोर सिफारिश करता हूँ।.

2. असमान कठोरता

हार्डनेस रबर उत्पादों के लिए एक महत्वपूर्ण प्रदर्शन कारक है, विशेष रूप से जब उनका उपयोग सीलिंग, कुशनिंग या कंपन अवशमन के लिए किया जाता है। Kinsoe में, हमने पाया है कि उत्पाद में हार्डनेस में असंगति असमान संपीड़न, समयपूर्व घिसाव या दबाव में असंगत सीलिंग जैसी कार्यात्मक समस्याओं का कारण बन सकती है।.

क्या इसका कारण है

कठोरता में भिन्नता आमतौर पर प्रक्रिया और सामग्री संबंधी समस्याओं के संयोजन के कारण होती है। हमने जिन सबसे सामान्य कारणों का पता लगाया है, वे हैं:

- असमान मिश्रण – यदि क्योरिटिव्स या फिलर्स कंपाउंडिंग के दौरान समान रूप से वितरित नहीं होते हैं, तो कुछ क्षेत्र दूसरों की तुलना में तेज़ी से या अधिक कठोरता से क्योर हो सकते हैं।.

- असमान साँचे का तापमान – हॉट और कोल्ड स्पॉट वाले साँचे, पार्ट के हिस्सों को अलग-अलग तरह से वल्कनाइज करते हैं।.

- असटीक या असमान क्योरिंग समय – कुछ क्षेत्रों में अधिक क्योरिंग और अन्य में कम क्योरिंग करने से कठोरता में असंगतता उत्पन्न होती है।.

- क्रॉस-सेक्शन की मोटाई में परिवर्तन – मोटे हिस्सों को पूरी तरह से ठीक होने में अधिक समय लगता है और वे अंदर से नरम रह सकते हैं।.

हमारे प्रमाणित समाधान

यहाँ बताया गया है कि हम पूरे उत्पाद में एकसमान कठोरता कैसे सुनिश्चित करते हैं:

- कठोर मिश्रण प्रोटोकॉल लागू करें

हम उच्च-सटीकता वाले आंतरिक मिक्सर या दो-रोल मिल का उपयोग करते हैं और बहु-चरणीय मिश्रण प्रक्रिया का पालन करते हैं। समयपूर्व क्रॉसलिंकिंग को रोकने और समरूप वितरण सुनिश्चित करने के लिए क्युरेटिव्स हमेशा अंतिम चरण में जोड़े जाते हैं।. - मोल्ड्स का कैलिब्रेट और रखरखाव करें

हमारे मोल्ड सिस्टम कई अंतर्निहित हीटिंग एलिमेंट्स और सेंसरों से सुसज्जित हैं। हम किसी भी तापमान ढलान का पता लगाने और उसे सुधारने के लिए नियमित रूप से थर्मल मैपिंग करते हैं।. - अनुप्रस्थ-खंड द्वारा क्यूरिंग समय नियंत्रण

हम भाग के सबसे मोटे खंड के आधार पर आदर्श वल्कनाइजेशन समय की गणना करते हैं। उदाहरण के लिए, 5 मिमी मोटे खंड को 2 मिमी मोटे खंड की तुलना में अधिक समय तक क्योर होने की आवश्यकता होती है—इसलिए हम हमेशा अपने क्योरिंग चक्र को सबसे धीमी गति से क्योर होने वाले क्षेत्र के आधार पर निर्धारित करते हैं।. - बेहतर ऊष्मा संचरण के लिए चालक भरावों का उपयोग करें

बदलती मोटाई वाले हिस्सों के लिए, हम कभी-कभी फॉर्मूलेशन में एल्यूमीनियम सिलिकेट या कार्बन ब्लैक जैसे ऊष्मा चालक फिलर्स मिलाकर समान ऊष्मा संचरण और क्योरिंग सुनिश्चित करते हैं।. - यदि आवश्यक हो तो पोस्ट-क्योर

कुछ मामलों में, विशेष रूप से सिलिकॉन या फ्लूरोइलास्टोमेर्स के साथ, हम कठोरता को सभी क्षेत्रों में समान करने और उन वाष्पशील पदार्थों को बाहर निकालने के लिए एक पोस्ट-क्यूरिंग ओवन चरण का उपयोग करते हैं जो भौतिक गुणों को प्रभावित कर सकते हैं।.

सटीक तापमान नियंत्रण, उचित यौगिक प्रसरण और चक्र अनुकूलन को संयोजित करके, हम लगातार ±3 शोर ए की कठोरता विचलन के साथ रबर उत्पाद बनाते हैं—जो अधिकांश उद्योग सहनशीलताओं से काफी कम है।.

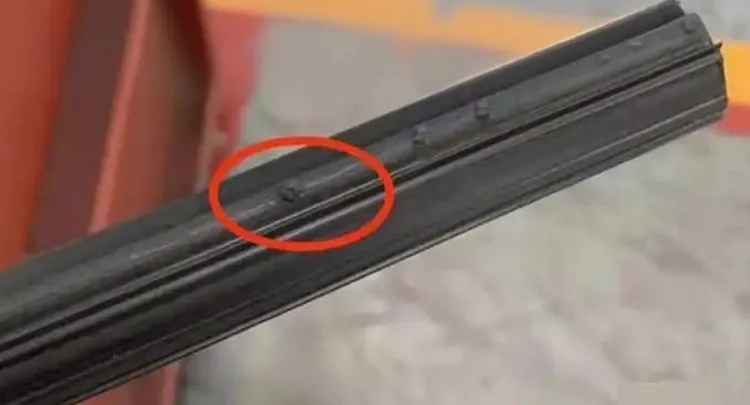

3. सतही दोष (दरारें, झुर्रियाँ, फ्लो मार्क्स)

रबर उत्पाद की सतह केवल दिखावट की बात नहीं है—यह मोल्डिंग प्रक्रिया की अखंडता को दर्शाती है। दरारें, झुर्रियाँ, फ्लो लाइनें या अन्य दृश्य दोष खराब भराई, असमान क्योर या संदूषण जैसी गहरी समस्याओं का संकेत दे सकते हैं। और सीलिंग या सौंदर्य-संवेदनशील उत्पादों जैसे अनुप्रयोगों में सतही दोष अस्वीकार्य हैं।.

क्या इसका कारण है

Kinsoe पर, हमने अधिकांश सतही दोषों का पता निम्नलिखित कारणों से लगाया है:

- गंदे या क्षतिग्रस्त साँचे – मोल्ड की सतह पर अवशेष का जमाव, जंग, या खरोंच सीधे रबर पर छाप छोड़ सकते हैं।.

- मोल्ड रिलीज का गलत उपयोग – अत्यधिक मात्रा में या निम्न-गुणवत्ता वाले रिलीज एजेंट अवशेष छोड़ सकते हैं या प्रवाह में बाधा डाल सकते हैं।.

- अपर्याप्त सामग्री प्रवाह – यदि मिश्रण साँचे में आसानी से नहीं भरता है, तो यह मुड़ सकता है, झुर्रियाँ पड़ सकती हैं, या विवरणों को भरने में विफल हो सकता है।.

- इंजेक्शन के दौरान समयपूर्व उपचार – यदि साँचा पूरी तरह से भरने से पहले रबर जमना शुरू हो जाए, तो इससे सतही तनाव की रेखाएँ या निशान बन सकते हैं।.

- दूषित कच्चा माल – प्रसंस्करण के दौरान फँस जाने वाला धूल, धातु की छीलन, या विदेशी कण पिंपल्स या समावेशन बना सकते हैं।.

हमारे प्रमाणित समाधान

यहाँ बताया गया है कि हम अपने उत्पादन में सतही दोषों को कैसे कम या समाप्त करते हैं:

- कड़ाई से साँचे की सफाई की दिनचर्या लागू करें

हम प्रत्येक उत्पादन चक्र से पहले साँचे का निरीक्षण करते हैं और उन्हें अल्ट्रासोनिक उपकरणों या सुरक्षित सॉल्वैंट्स से साफ करते हैं। किसी भी जंग या जमाव को पॉलिश करके हटाया जाता है, और घिसे-पिटे साँचे को पुनर्स्थापित या प्रतिस्थापित किया जाता है।. - पेशेवर-ग्रेड मोल्ड रिलीज एजेंट का उपयोग करें

हम यौगिक के प्रकार के अनुसार उपयुक्त रिलीज एजेंट चुनते हैं (उदाहरण के लिए, EPDM के लिए सिलिकॉन-आधारित या NBR के लिए जल-आधारित)। लागू परत पतली और समान रखी जाती है—बहुत अधिक रिलीज एजेंट उतना ही समस्याग्रस्त है जितना बहुत कम।. - संयुक्त प्रवाहशीलता में सुधार करें

हम फिलर की मात्रा कम कर सकते हैं, तेल की मात्रा समायोजित कर सकते हैं, या कम चिपचिपाहट वाले रबर ग्रेड का उपयोग कर सकते हैं। बेहतर प्रवाह यह सुनिश्चित करता है कि सामग्री बिना झुर्रियों या हिचकिचाहट रेखाओं के साँचे के अनुरूप हो जाए।. - इंजेक्शन या संपीड़न गति को अनुकूलित करें

कंप्रेशन मोल्डिंग के लिए, हम लोडिंग से पहले कंपाउंड को चिपचिपाहट कम करने के लिए थोड़ा पूर्व-तापित करते हैं। इंजेक्शन मोल्डिंग के लिए, हम गुहा भरने से पहले समयपूर्व क्योरिंग या “फ्रीजिंग” से बचने के लिए भराई दर को सूक्ष्मता से समायोजित करते हैं।. - मोल्डिंग से पहले यौगिकों को फ़िल्टर करें

हम अपने एक्सट्रूडर्स और नीडर्स में भौतिक अशुद्धियों को हटाने के लिए महीन जाली वाली स्क्रीन का उपयोग करते हैं। इससे एक स्वच्छ फिनिश सुनिश्चित होती है और कण-संबंधित सतही दोष दूर हो जाते हैं।.

सतह की फिनिश अक्सर यह बताती है कि प्रक्रिया के अंदर क्या गलत हो रहा है। मोल्ड के रखरखाव, फॉर्मूलेशन संतुलन और मोल्डिंग चक्र के सटीक नियंत्रण को प्राथमिकता देकर, हम न केवल स्वच्छ सतहें प्राप्त करते हैं—बल्कि विश्वसनीय, दोषमुक्त प्रदर्शन भी सुनिश्चित करते हैं।.

4. आयामी विचलन

आयामी सटीकता गैस्केट, सील, स्लीव और किसी भी ऐसे पुर्जों में अत्यंत महत्वपूर्ण है जिन्हें कड़ी सहनशीलता सीमा के भीतर फिट होने के लिए डिज़ाइन किया गया हो। Kinsoe में, हमने कई ग्राहकों को उन समस्याओं का समाधान करने में मदद की है जहाँ रबर के घटक बहुत बड़े, बहुत छोटे, विकृत या बस असंगत थे—जिसके परिणामस्वरूप खराब सीलिंग, फिट न होना या यहाँ तक कि सिस्टम विफलताएँ हुईं।.

क्या इसका कारण है

रबर, एक लोचदार पदार्थ होने के कारण, स्वाभाविक रूप से आयामी परिवर्तनों के प्रति संवेदनशील होता है। हमने जिन सबसे सामान्य कारणों की पहचान की है, वे हैं:

- अस्पष्ट साँचे का डिज़ाइन या घिसावट – यदि मोल्ड कैविटी विनिर्देश से बाहर, घिसी-पिटी, या खराब तरीके से मशीनीकृत है, तो हर हिस्सा प्रभावित होगा।.

- अनियमित सामग्री संकुचन – विभिन्न यौगिक वल्कनाइजेशन और ठंडा होने के बाद अलग-अलग सिकुड़ते हैं, और अनुचित सूत्र डिजाइन इसे और बढ़ा सकता है।.

- मोल्डिंग के दौरान खराब दबाव या समय नियंत्रण – अपर्याप्त दबाव से भराई अधूरी रह सकती है; अतिदबाव या असमान लोडिंग से विस्तार या फ्लैश हो सकता है।.

- शीतलन के दौरान पर्यावरणीय परिस्थितियाँ – रबर के पुर्ज़ों को बहुत जल्दी निकालने या बहुत जल्दी ठंडा करने पर वे अनियमित रूप से विकृत या सिकुड़ सकते हैं।.

हमारे प्रमाणित समाधान

यहाँ बताया गया है कि हम उच्च सटीकता के साथ आयामों को कैसे नियंत्रित करते हैं:

- उच्च-सटीकता वाले मोल्ड टूलिंग में निवेश करें

Kinsoe में, हमारे सभी मोल्ड्स को CNC मशीनिंग द्वारा सख्त सहनशीलता—आमतौर पर ±0.02 मिमी के भीतर—के अनुसार तैयार किया जाता है और नियमित रूप से कैलिब्रेट किया जाता है। लंबे उत्पादन दौरों में, सहनशीलता में बदलाव होने से पहले हम घिसाव की जांच करते हैं और मोल्ड्स को पुनर्निर्मित करते हैं।. - संयोजन-विशिष्ट संकुचन मुआवज़ा का उपयोग करें

प्रत्येक रबर यौगिक की एक विशिष्ट संकुचन दर होती है (आमतौर पर 1–3%)। हम इसे मोल्ड डिज़ाइन में शामिल करते हैं और प्रोटोटाइपिंग चरण के दौरान इसकी पुष्टि करते हैं। महत्वपूर्ण भागों के लिए, हम टूलिंग विनिर्देशों को परिष्कृत करने के लिए संकुचन परीक्षण करते हैं।. - वल्कनाइजेशन दबाव और समय को नियंत्रित करें

जब आवश्यक हो, हम इन-मोल्ड सेंसरों का उपयोग करके मोल्डिंग चक्र के दौरान दबाव की निगरानी करते हैं। क्यूरिंग चक्र को भाग की ज्यामिति और कंपाउंड के व्यवहार के अनुसार सावधानीपूर्वक समायोजित किया जाता है—जिससे बिना अतिसंपीड़न के पूर्ण भराई सुनिश्चित होती है।. - तेज़ी से ठंडा होने या समय से पहले साँचा खोलने से बचें।

विकृति या आयामी उछाल को रोकने के लिए, हम भागों को मोल्ड में दबाव के तहत ठंडा होने देते हैं। ताप-संवेदनशील भागों के लिए, विकृति से बचने हेतु हम मोल्ड के बाद समतल ट्रे या रैक पर क्रमिक रूप से ठंडा करते हैं।. - आवश्यकता पड़ने पर पोस्ट-क्योर साइजिंग लगाएँ

अति-सटीक सील या प्रोफाइल के लिए, हम कभी-कभी पोस्ट-क्योर साइजिंग का उपयोग करते हैं—अंतिम हीट ट्रीटमेंट के दौरान भाग को एक सटीक फिक्स्चर में रखकर उसकी अंतिम आकृति को “लॉक इन” करने के लिए।.

इन प्रथाओं के साथ, हम जटिल भागों पर भी डिज़ाइन विनिर्देश के ±0.5% के भीतर आयाम नियंत्रण नियमित रूप से हासिल करते हैं। यदि आप रबर के भागों में सहनशीलता संबंधी समस्याओं का सामना कर रहे हैं, तो अपनी मोल्ड सटीकता और सामग्री संकुचन संबंधी मान्यताओं की समीक्षा से शुरुआत करें—अक्सर मूल कारण यहीं निहित होता है।.

5. फ्लैश (किनारों पर अतिरिक्त सामग्री)

फ्लेश मोल्ड की विभाजन रेखाओं या वेंटिंग बिंदुओं से निकलने वाली पतली, अवांछित रबर की परत को कहते हैं। हालांकि फ्लेश एक कॉस्मेटिक समस्या लग सकती है, यह गंभीर समस्याएँ पैदा कर सकती है—विशेषकर उन सीलिंग उत्पादों में जहाँ स्वच्छ किनारा अत्यंत महत्वपूर्ण होता है। Kinsoe में, हमने कई ग्राहकों को फ्लेश संबंधी समस्याओं का समाधान करने में मदद की है, जो पार्ट रिजेक्शन, असेंबली में कठिनाई या खराब प्रदर्शन का कारण बन रही थीं।.

क्या इसका कारण है

फ्लैश आमतौर पर निम्नलिखित में से एक या अधिक कारणों से होता है:

- घिस चुके या ठीक से फिट न किए गए साँचे – विभाजन रेखा पर दरारें संपीड़न या इंजेक्शन के दौरान रबर के निकल जाने देती हैं।.

- अतिरिक्त इंजेक्शन या संपीड़न दबाव – उच्च दबाव सामग्री को सबसे छोटे दरारों में भी धकेलता है।.

- अनुचित क्लैंपिंग बल – मोल्डिंग के दौरान असमान या अपर्याप्त क्लैंपिंग से पार्टिंग लाइन में अलगाव होता है।.

- मोल्ड में बहुत अधिक सामग्री भर दी गई है। – अधिक भरने से इच्छित गुहा से बाहर स्क्वीज़-आउट होता है।.

हमारे प्रमाणित समाधान

यहाँ बताया गया है कि हम फ्लैश को प्रभावी ढंग से कैसे समाप्त करते हैं:

- मोल्ड की विभेदन रेखाएँ और गुहाएँ बनाए रखें

हम मोल्ड की विभाजन सतहों का नियमित रूप से निरीक्षण करते हैं। यदि हमें बर्स, संरेखण त्रुटियाँ या 0.02 मिमी से अधिक घिसाव मिलता है, तो हम उन्हें पॉलिश या पुनः सतह करते हैं। फ्लैश को नियंत्रित करने में मोल्ड की फिटिंग ही सर्वोपरि है।. - सामग्री लोडिंग नियंत्रण

हमारे ऑपरेटरों को भाग की आयतन और अपेक्षित संपीड़न के आधार पर रबर की सटीक मात्रा लोड करने के लिए प्रशिक्षित किया जाता है। हम ओवरफिल के जोखिम को कम करने के लिए संपीड़न मोल्डिंग में प्रीफॉर्म्स (पूर्व-मापे गए रबर ब्लैंक्स) का भी उपयोग करते हैं।. - मोल्डिंग दबाव को उचित रूप से समायोजित करें

कंप्रेशन मोल्डिंग में, हम अत्यधिक दबाव से बचते हैं जो रबर को वेंट गैप्स में धकेल सकता है। इंजेक्शन मोल्डिंग में, हम होल्डिंग दबाव को अनुकूलित करते हैं—बस इतना कि कैविटी भर जाए और पार्टिंग लाइनों से बाहर न निकले।. - सटीक क्लैंपिंग सिस्टम का उपयोग करें

हमारे हाइड्रोलिक प्रेस दबाव सेंसर और स्तर-नियंत्रण प्रणालियों से लैस हैं, जो साँचे में समान क्लैंप बल सुनिश्चित करते हैं। इससे दबाव में किसी एक तरफ उठने से बचाव होता है।. - आवश्यकता पड़ने पर फ्लैश ट्रैप के साथ डिज़ाइन करें

कुछ उत्पादों के लिए, हम जानबूझकर एक फ्लैश ट्रैप जोड़ते हैं—एक छोटा सा खांचा जो पार्टिंग लाइन के परे अतिरिक्त सामग्री को इकट्ठा करता है, बिना उत्पाद को प्रभावित किए। इससे बाद की प्रक्रिया आसान हो जाती है और भाग अस्वीकृतियों में कमी आती है।. - स्वचालित डीफ़्लैशिंग विकल्प

यदि छोटे फ्लैश को टाला नहीं जा सकता (जैसे उच्च-गति उत्पादन में), तो हम भाग के आकार और सहनशीलता के आधार पर क्रायोजेनिक डीफ्लेशिंग, टम्बलिंग या मैनुअल ट्रिमिंग जैसी पोस्ट-प्रोसेसिंग विधियाँ प्रदान करते हैं।.

फ्लैश को नियंत्रित करना सिर्फ सौंदर्य की बात नहीं है—यह कड़े प्रक्रिया नियंत्रण का संकेत है। उपकरणों का रखरखाव, सटीक दबाव लागू करना और ऑपरेटरों को प्रशिक्षित करना हमारी प्रतिबद्धता है, जिससे Kinsoe के उत्पाद आपके पास बिना किसी अतिरिक्त काम के साफ, कार्यात्मक और उपयोग के लिए तैयार पहुँचते हैं।.

6. भंगुर फ्रैक्चर

भंगुर दरार, या कम तनाव पर दरार पड़ना, रबर उत्पादों की सबसे गंभीर विफलताओं में से एक है। लचीली फाड़ के विपरीत, भंगुर दरारें अक्सर अचानक और बिना किसी चेतावनी के होती हैं—जिससे रिसाव, सील की क्षति, या उत्पाद की पूर्ण विफलता हो सकती है। Kinsoe में, हमने ऑटोमोटिव इंजन बे से लेकर बाहरी गैस्केट तक के अनुप्रयोगों में भंगुर दरारें देखी हैं, विशेष रूप से जब सामग्रियों को पर्यावरण या क्योरिंग प्रक्रिया के अनुरूप ठीक से नहीं मिलाया गया हो।.

क्या इसका कारण है

रबर में भंगुर व्यवहार के मूल कारण आमतौर पर निम्नलिखित होते हैं:

- अति-पकाना या अत्यधिक गर्मी – लंबी वल्कनाइजेशन रबर को लोचदार होने के बजाय सख्त और भंगुर बना सकती है।.

- सामग्री का उम्र बढ़ना – ऑक्सीजन, ओज़ोन, यूवी, या उच्च तापमान के संपर्क में आने से पॉलिमर श्रृंखलाएं क्षयित हो जाती हैं, विशेष रूप से प्राकृतिक रबर, एसबीआर, और एनबीआर में।.

- कम-प्रभाव रबर निर्माण – कुछ यौगिक स्वभाव से अधिक कठोर होते हैं और झटके सोखने या दबाव में मुड़ने की क्षमता कम रखते हैं।.

- फिलर अतिभार या खराब प्रसरण – उच्च फिलर सामग्री, विशेष रूप से जब यह अच्छी तरह से फैली न हो, आंतरिक तनाव बिंदुओं को जन्म देती है जो तनाव के अधीन टूट जाते हैं।.

- शीत-तापमान भंगुरता – कुछ रबर, जैसे NBR या PVC मिश्रण, कम तापमान पर अपनी लचीलापन खो देते हैं।.

हमारे प्रमाणित समाधान

यहाँ बताया गया है कि हम Kinsoe रबर उत्पादों में भंगुर दरारों को कैसे रोकते हैं:

- वल्कनाइज़ेशन समय और तापमान को नियंत्रित करें

हर रबर यौगिक की एक विशिष्ट क्योरिंग विंडो होती है। हम क्योर वक्र का विश्लेषण करने के लिए रियोमीटर का उपयोग करते हैं और सुनिश्चित करते हैं कि हम बिना अधिक क्योर किए इष्टतम “T90” (90% क्योर तक का समय) प्राप्त कर रहे हैं। उदाहरण के लिए, 160°C पर EPDM को क्योर करने में 10–12 मिनट लग सकते हैं, लेकिन अधिक समय तक क्योर करने से यह अपघटित हो सकता है।. - वयोवृद्धि-रोधी योजक का उपयोग करें

हम प्रत्येक रबर का सूत्रीकरण अनुप्रयोग के अनुरूप एंटीऑक्सीडेंट और एंटीऑज़ोनेंट पैकेजों के साथ करते हैं। बाहरी भागों के लिए, हम अक्सर मोम या अमीन-आधारित एंटीऑज़ोनेंट का उपयोग करते हैं जो सतह पर प्रवाहित होकर एक सुरक्षात्मक परत बनाते हैं।. - अच्छी निम्न-तापमान लचीलापन वाली सामग्रियाँ चुनें

जहाँ ठंड प्रतिरोध की आवश्यकता होती है, हम कठोर इलास्टोमर्स से बचते हैं और सिलिकॉन, EPDM या फ्लोरोइलास्टोमर्स का उपयोग करते हैं जो -40°C या उससे कम तापमान पर भी लोच बनाए रखते हैं। हम अपनी QC जांच के हिस्से के रूप में भंगुरता तापमान का भी परीक्षण करते हैं।. - जहाँ आवश्यक हो, फिलर लोड कम करें

हम अनुशंसित सीमाओं के भीतर भराव पदार्थों (जैसे कार्बन ब्लैक) को लगातार जोड़ते रहते हैं। अत्यधिक मात्रा कठोरता बढ़ा सकती है, लेकिन इससे कड़ापन भी पैदा होता है जो लचीलापन घटाता है और टूटने का जोखिम बढ़ाता है। हम भराव के समान वितरण को सुनिश्चित करने के लिए प्रसरण सहायक का उपयोग करते हैं।. - तनाव-मुक्ति संबंधी डिज़ाइन विचार

तेज़ कोनों या मोटी/पतली दीवार मोटाई के संक्रमण वाले हिस्सों में तनाव केंद्रित हो जाता है। हम ग्राहकों को ऐसे क्षेत्रों को पुनः डिज़ाइन करने में मदद करते हैं, जिसमें कोनों को गोलाकार बनाया जाता है या दीवार की मोटाई समान रखी जाती है, ताकि दरारों के आरंभिक बिंदुओं को कम किया जा सके।. - त्वरित उम्र बढ़ने के परीक्षण करें

महत्वपूर्ण भागों के लिए, हम सामग्री की दीर्घायु की पुष्टि करने हेतु त्वरित उम्र बढ़ने वाले ओवन (जैसे, 70°C पर 7 दिनों के लिए = लगभग 2 वर्ष का उम्र बढ़ना) का उपयोग करके वर्षों के संपर्क का अनुकरण करते हैं। हम समय के साथ कठोरता, लम्बाई में वृद्धि और तनन शक्ति में होने वाले परिवर्तनों की भी निगरानी करते हैं।.

भंगुरता को रोकना सिर्फ सामग्री का मामला नहीं है—यह विचारशील सूत्रीकरण, कड़े क्यूरिंग नियंत्रण और पर्यावरणीय जागरूकता का विषय है। यदि आप दरारें आई सील या कठोर हो चुके गैस्केट देख रहे हैं, तो हम यह पता लगाने में मदद कर सकते हैं कि यह ओवरक्यूरिंग है, ओज़ोन हमला है या सामग्री का मेल नहीं बैठना—और फिर एक बेहतर समाधान तैयार कर सकते हैं।.

7. साँचा चिपकना

मोल्ड स्टिकिंग तब होती है जब रबर का हिस्सा मोल्ड गुहा से चिपक जाता है, जिससे मोल्ड से निकालना मुश्किल हो जाता है या निकालते समय भाग क्षतिग्रस्त हो जाता है। यह न केवल उत्पादन को धीमा करता है, बल्कि फाड़, सतही दोष और उत्पाद अपव्यय का जोखिम भी बढ़ाता है। Kinsoe में, हम मोल्ड रिलीज की स्थिरता को प्रक्रिया विश्वसनीयता का एक प्रमुख हिस्सा मानते हैं।.

क्या इसका कारण है

हमारे समस्या निवारण कार्य में, हमने फफूंदी चिपकने के इन प्राथमिक कारणों की पहचान की है:

- रिलीज़ एजेंट का अपर्याप्त या असमान अनुप्रयोग – छूटी हुई या अधूरी रिलीज कोटिंग्स सतहों को चिपकने के प्रति संवेदनशील बना देती हैं।.

- अनुचित मोल्ड तापमान – उच्च तापमान से रिलीज एजेंट समय से पहले जल सकता है, या यौगिक की चिपचिपाहट बढ़ सकती है।.

- खराब साँचे की सतह की फिनिश – खरोंच, जंग, या अत्यधिक खुरदरापन रबर को जकड़ सकता है।.

- उच्च यौगिक चिपचिपाहट या भराव सामग्री – कुछ रबर के प्रकार, जैसे नरम EPDM या प्राकृतिक रबर, अधिक आसानी से चिपक जाते हैं—विशेषकर उच्च प्लास्टिसाइज़र या रेज़िन लोड के साथ।.

हमारे प्रमाणित समाधान

फफूंदी चिपकने से बचने के लिए, हम एक बहुआयामी दृष्टिकोण अपनाते हैं:

- प्रत्येक रबर प्रकार के लिए सही रिलीज एजेंट का उपयोग करें

विभिन्न रबरों को अलग-अलग रिलीज रसायन की आवश्यकता होती है। हम अधिकांश यौगिकों के लिए सिलिकॉन-आधारित एजेंट, पेरॉक्साइड-क्योर रबर के लिए जल-आधारित एजेंट, और उच्च तापमान या उच्च चिपकने वाली सामग्रियों के लिए फ्लोरोपॉलिमर-आधारित एजेंट का उपयोग करते हैं। एजेंट को क्योर सिस्टम से मेल कराना अत्यंत महत्वपूर्ण है।. - रिलीज़ एजेंट को समान रूप से और लगातार लगाएँ।

हमारे ऑपरेटरों को रिलीज़ एजेंट को पतली, समान धुंध के रूप में—चाहे मैन्युअल रूप से या स्वचालित स्प्रेयर के माध्यम से—लगाने के लिए प्रशिक्षित किया गया है। अत्यधिक आवेदन से जमाव और सतह दोष हो सकते हैं, जबकि कम आवेदन से चिपकन होती है।. - मोल्ड का तापमान अनुकूलित करें

यदि साँचा बहुत गर्म हो, तो रबर प्रवेश करने से पहले रिलीज एजेंट वाष्पित हो सकता है। यदि बहुत ठंडा हो, तो रबर पूरी तरह से क्योर नहीं हो पाता और चिपचिपा बना रहता है। हम एम्बेडेड थर्मोकपल और डिजिटल PID नियंत्रकों का उपयोग करके साँचे के तापमान को ±3°C की सीमा के भीतर बनाए रखते हैं।. - मोल्ड की सतहों को पॉलिश करें और बनाए रखें

चिकनी, स्वच्छ मोल्ड गुहाएँ चिपकने की समस्या को काफी कम करती हैं। हम नियमित रूप से अपने मोल्डों को पॉलिश करते हैं और यदि वे नमी या अम्लीय यौगिकों के संपर्क में आते हैं तो उन पर जंग-रोधी कोटिंग्स लगाते हैं। यदि सतह की खुरदरापन 0.8 Ra से अधिक हो जाती है, तो हम गुहा का पुनः निर्माण करते हैं।. - टैक कम करने के लिए कंपाउंड फॉर्मूलेशन समायोजित करें

जब लगातार चिपकने की समस्या रबर के फॉर्मूले से जुड़ी होती है, तो हम इसे स्टीयरिक एसिड, मोम या आंतरिक स्नेहक जैसे प्रक्रिया सहायक पदार्थों से संशोधित करते हैं। हम कुछ तेलों या रेजिन जैसे चिपकन बढ़ाने वाले घटकों को भी कम कर सकते हैं।. - भाग ज्यामिति और अनमोल्डिंग कोणों पर विचार करें

अंडरकट, तीखे किनारे और तीव्र निकासी कोण मोल्ड से भाग निकालना कठिन बना देते हैं। हम ग्राहकों को भागों को पुनः डिज़ाइन करने में मदद करते हैं ताकि उन्हें आसानी से निकाला जा सके, या वेंटिंग और इजेक्टर पिन की स्थिति समायोजित करके भागों को स्वच्छ रूप से निकालने में सहायता करते हैं।.

मोल्ड चिपकने को कम करने से उत्पादन दक्षता में सुधार होता है, मोल्ड का जीवनकाल बढ़ता है, और उत्पाद की गुणवत्ता सुरक्षित रहती है। हमारा अनुभव दर्शाता है कि सुसंगत मोल्ड तैयारी, स्वच्छ संचालन प्रथाएँ, और अनुकूलित सूत्रीकरण समायोजन जिद्दी चिपकने की समस्याओं को भी हल कर सकते हैं—बिना अत्यधिक रिलीज स्प्रे पर निर्भर हुए, जो बाद में चिपकाव या पेंटिंग को प्रभावित कर सकते हैं।.

8. अस्पष्ट साँचे का निशान

कई रबर उत्पादों में—विशेषकर सील, ब्रांडेड पुर्जे या गैस्केट्स में—लोगो, खांचे या सीलिंग किनारों जैसी सूक्ष्म बारीकियां तीक्ष्ण और एकसमान ढंग से ढाली जानी चाहिए। जब ये बारीकियां धुंधली या उथली होती हैं, तो यह केवल दिखावटी समस्या नहीं होती; इससे प्रदर्शन में खराबी (जैसे अपूर्ण सीलिंग या गलत फिट) हो सकती है। Kinsoe में, हमने ग्राहकों को सटीक वाल्व सीटों से लेकर सौंदर्यपूर्ण कवर तक हर चीज़ में इस समस्या का समाधान करने में मदद की है।.

क्या इसका कारण है

हमारे उत्पादन अनुभव के आधार पर, अस्पष्ट या अधूरे मोल्ड निशानों के सबसे आम कारण हैं:

- खराब मोल्ड डिज़ाइन या घिसाव – साँचे में घिसी-पिटी या उथली नक्काशी से विवरण का स्थानांतरण कम हो जाता है।.

- अपर्याप्त सामग्री प्रवाह – यदि यौगिक महीन गुहाओं में आसानी से नहीं बहता है, तो यह छोटी विशेषताओं को भरने में विफल हो सकता है।.

- निम्न मोल्डिंग दबाव – अपर्याप्त दबाव रबर और साँचे की सतह के बीच पूर्ण संपर्क को रोक सकता है।.

- अकाल सख्त होना या ठंडा प्रवाह – यदि रबर सभी विवरणों तक पहुँचने से पहले जमना शुरू हो जाए, तो छाप पूरी तरह से नहीं बनेगी।.

हमारे प्रमाणित समाधान

यहाँ बताया गया है कि हम साँचे के विवरण की स्पष्ट और सुसंगत प्रतिकृति कैसे सुनिश्चित करते हैं:

- मोल्ड डिज़ाइन और रखरखाव को अनुकूलित करें

हम यह सुनिश्चित करते हैं कि मोल्ड उत्कीर्णन पर्याप्त गहरे हों और पूरे सामग्री संपर्क को बढ़ावा देने के लिए उपयुक्त आकार के हों—आमतौर पर रिलीज के लिए 2–3° के ड्राफ्ट कोण के साथ। बारीक लोगो या सीलिंग विवरणों के लिए, हम लेजर-उत्कीर्णित या ईडीएम-मशीनीकृत गुहाओं का उपयोग करते हैं। इन्हें हर कुछ हजार चक्रों के बाद जांचा जाता है ताकि यह सुनिश्चित हो सके कि ये घिस नहीं गए हैं।. - उच्च-प्रवाह रबर यौगिकों का उपयोग करें

हम संकीर्ण विशेषताओं में अच्छे प्रवाह के लिए यौगिक तैयार करते हैं, विशेष रूप से जटिल गैस्केट या बनावटयुक्त सतहों के लिए। इसमें यौगिक की चिपचिपाहट कम करना, भरावक की मात्रा समायोजित करना, या अधिक प्रक्रिया तेल या प्लास्टिसाइज़र का उपयोग करना शामिल हो सकता है।. - संयोजकों और सांचों को उचित रूप से पूर्व-तापित करें

पूर्व-तापन मोल्डिंग बिंदु पर यौगिक की चिपचिपाहट को कम कर देता है, जिससे यह सूक्ष्म विवरणों में अधिक आसानी से प्रवाहित हो पाता है। संपीड़न मोल्डिंग के लिए, हम अक्सर लोडिंग से पहले रबर ब्लैंक्स को 80–100°C तक पूर्व-तापित करते हैं। मोल्ड्स को आमतौर पर रबर के प्रकार के आधार पर 150–180°C पर बनाए रखा जाता है।. - भरने के चरण के दौरान मोल्डिंग दबाव बढ़ाएँ

हम पर्याप्त संपीड़न बल लागू करते हैं ताकि मिश्रण मोल्ड के हर कोने तक पहुँच जाए—विशेषकर प्रारंभिक “फ्लैश” चरण के दौरान। इंजेक्शन मोल्डिंग में, हम होल्डिंग दबाव और पैकिंग समय को अनुकूलित करते हैं ताकि पूरी गुहा भर जाए।. - सूक्ष्म विवरणों के लिए वैक्यूम सहायता या वेंटिंग

जटिल डिज़ाइनों में, हम वायु को निकलने की अनुमति देने के लिए वैक्यूम सिस्टम या रणनीतिक रूप से स्थित वेंट ग्रूव का उपयोग करते हैं—इससे रबर पूरी तरह से साँचे से संपर्क में रहता है और विवरण को अस्पष्ट करने वाले बुलबुले या रिक्त स्थान नहीं बनते।. - प्रवाह सिमुलेशन सॉफ़्टवेयर का उपयोग (वैकल्पिक)

जटिल, बहु-गुहा भागों के लिए, हम कभी-कभी भराई व्यवहार का पूर्वानुमान लगाने और उन क्षेत्रों की पहचान करने के लिए फ्लो सिमुलेशन चलाते हैं जिन्हें पुनःडिज़ाइन या वेंटिंग सुधार की आवश्यकता होती है।.

साँचे के स्पष्ट निशान केवल गुणवत्ता को ही नहीं दर्शाते—वे अक्सर कार्यक्षमता को भी प्रभावित करते हैं। साँचे के विवरण को आयामी सटीकता के समान महत्व देकर, हम यह सुनिश्चित करते हैं कि आपका उत्पाद सबसे छोटे कगार या खांचे तक, ठीक वैसे ही प्रदर्शन करे जैसा डिज़ाइन में निर्धारित किया गया है।.

9. ओज़ोन क्रैकिंग

ओज़ोन क्रैकिंग रबर उद्योग में एक मौन हत्यारा है। यह महीन सतही दरारों के रूप में प्रकट होती है—आमतौर पर रबर उत्पादों के खिंचे हुए या खुले हिस्सों पर—जो धीरे-धीरे गहरी होती जाती हैं और अंततः विफलता का कारण बनती हैं। Kinsoe में, हमने समय से पहले हुई ओज़ोन क्रैकिंग के कारण पूरे उत्पाद बैचों को अस्वीकार होते देखा है, विशेष रूप से बाहरी या विद्युत इन्सुलेशन अनुप्रयोगों में।.

क्या इसका कारण है

वायुमंडल में ओज़ोन (O₃), बहुत कम सांद्रता पर भी, असंतृप्त रबर में मौजूद दोहरे बंधों के साथ प्रतिक्रिया करता है। यह प्रतिक्रिया आणविक श्रृंखलाओं को तोड़ती है और निम्नलिखित प्रभाव उत्पन्न करती है:

- तनावग्रस्त क्षेत्रों में दरारें – ओज़ोन रबर पर सबसे ज़्यादा हमला तब करता है जब वह खिंचा या मुड़ा होता है।.

- भंडारण में परिपक्वता – विद्युत उपकरणों (जैसे मोटर या ट्रांसफार्मर) के पास संग्रहीत उत्पादों को अक्सर तेज़ ओज़ोन संपर्क का अनुभव होता है।.

- गलत सामग्री का चुनाव – प्राकृतिक रबर (NR), स्टाइरीन-ब्यूटाडाइन रबर (SBR), और नाइट्राइल रबर (NBR) जैसे रबर विशेष रूप से ओज़ोन हमले के प्रति संवेदनशील होते हैं।.

- संरक्षणात्मक योजकों की कमी – एंटीऑज़ोनेंट्स के बिना, खुली सतहें जल्दी खराब हो जाती हैं, खासकर यूवी या गर्मी के संपर्क में आने पर।.

हमारे प्रमाणित समाधान

हम अपने रबर उत्पादों को ओज़ोन क्षति से इस प्रकार सुरक्षित रखते हैं:

- जहाँ आवश्यक हो, ओज़ोन-प्रतिरोधी इलास्टोमर्स का उपयोग करें।

बाहरी, उच्च-वोल्टेज, या लचीले अनुप्रयोगों के लिए, हम अंतर्निहित ओज़ोन प्रतिरोध वाली सामग्रियों का चयन करते हैं।. ईपीडीएम, ब्यूटिल रबर, क्लोरोप्रीन (सीआर), और फ्लोरोइलास्टोमर्स ये अपनी संतृप्त मुख्य संरचनाओं के कारण अत्यधिक प्रतिरोधी होते हैं। हम अपने ग्राहकों को नली, गैस्केट, वेदर सील और इन्सुलेशन कवर के लिए इन सामग्रियों की ओर मार्गदर्शन करते हैं।. - फॉर्मूलेशन में एंटिऑज़ोनेंट्स को शामिल करें

ओज़ोन-संवेदनशील रबर जैसे SBR या NBR के लिए, हम जोड़ते हैं मोम-आधारित ऑज़ोनरोधी और अमीन-प्रकार के एंटीओज़ोनेंट्स. ये सतह पर प्रवाहित होकर एक सुरक्षात्मक परत बनाते हैं जो सामग्री में प्रवेश करने से पहले ओज़ोन को निष्क्रिय कर देती है। हम ब्लूम (सतही सफेदी) से बचने के लिए खुराक को सावधानीपूर्वक संतुलित करते हैं।. - संरक्षणात्मक ज्यामिति के साथ डिज़ाइन

हम तीखे मोड़, तनावग्रस्त सतहों या पतली किनारों को कम करने की सलाह देते हैं, क्योंकि ये तनाव को केंद्रित कर दरारें उत्पन्न कर सकते हैं। उदाहरण के लिए, बाहरी गैस्केट में गोल क्रॉस-सेक्शन सपाट पट्टियों की तुलना में बेहतर प्रदर्शन करते हैं।. - भंडारण और शिपिंग के दौरान सुरक्षा करें

हम संवेदनशील रबर घटकों को ओज़ोन-सुरक्षित थैलों में पैक करते हैं और ग्राहकों को इन्हें उच्च-वोल्टेज उपकरणों या ओज़ोन-उत्पादक स्रोतों से दूर संग्रहीत करने की सलाह देते हैं। ठंडी, अंधेरी और हवादार जगह में संग्रहण शेल्फ लाइफ़ को काफी बढ़ा सकता है।. - त्वरित ओज़ोन परीक्षण (ASTM D1149) करें

ओज़ोन के संपर्क को सहन करने वाले उत्पादों के लिए, हम तनाव में 40–60°C पर नियंत्रित ओज़ोन के संपर्क में लाने वाले त्वरित उम्र बढ़ने कक्षों का उपयोग करके दीर्घकालिक हमले का अनुकरण करते हैं। इससे हमें अपनी सूत्रीकरणों को मान्य करने और पूर्ण पैमाने पर उत्पादन से पहले आवश्यक सुधार करने में मदद मिलती है।. - अतिरिक्त सुरक्षा के लिए सतह पर कोटिंग लगाएँ (वैकल्पिक)

अत्यधिक वातावरणों में, हम लागू करने जैसे विकल्प प्रदान करते हैं। संरक्षणात्मक सिलिकॉन कोटिंग्स या ईपीडीएम स्लीव्स अत्यधिक संवेदनशील क्षेत्रों पर। ये बलिदानकारी अवरोधों के रूप में कार्य करते हैं और ओज़ोन क्षरण को विलंबित या रोक सकते हैं।.

ओज़ोन क्रैकिंग अक्सर तब तक अनदेखी रह जाती है जब तक बहुत देर हो चुकी होती है—जब गैस्केट लीक हो जाता है या कवर फट जाता है। इसलिए Kinsoe में हम ओज़ोन प्रतिरोध को एक प्रमुख डिज़ाइन कारक मानते हैं, न कि बाद की सोच। चाहे आप बुनियादी ढांचे, ऊर्जा प्रणालियों या बाहरी उपकरणों के लिए पुर्जे आपूर्ति कर रहे हों, सही रबर और एडिटिव्स का चयन दीर्घकालिक विश्वसनीयता में लाभदायक साबित होगा।.

10. छोटे शॉट / अधूरा फिल

शॉर्ट शॉट्स तब होते हैं जब एक मोल्डेड रबर का हिस्सा पूरी तरह से नहीं बन पाता—जिससे रिक्त स्थान, गायब किनारे या अधूरे खंड रह जाते हैं। Kinsoe में, हम इन दोषों को गंभीरता से लेते हैं क्योंकि ये न केवल हिस्से की दिखावट को बिगाड़ते हैं बल्कि सीलिंग, फिट या भार वहन क्षमता जैसी महत्वपूर्ण कार्यक्षमताओं को भी प्रभावित करते हैं।.

क्या इसका कारण है

छोटे शॉट्स आमतौर पर निम्नलिखित में से एक या अधिक कारणों से होते हैं:

- अपर्याप्त इंजेक्शन या संपीड़न दबाव – रबर यौगिक साँचे की गुहा को पूरी तरह से भर नहीं पाता, खासकर पतले या जटिल हिस्सों में।.

- सामग्री प्रवाह अवरोध – ठंडे स्लग, बंद गेट, या संकरे रनर चैनल उचित सामग्री प्रवाह को रोक सकते हैं।.

- उच्च यौगिक सान्द्रता – यदि रबर बहुत सख्त है या पहले से गर्म नहीं किया गया है, तो यह पूरे साँचे को भरने से पहले जम सकता है।.

- कम साँचा या सामग्री का तापमान – रबर बहुत जल्दी कुरेन शुरू हो सकता है या सभी कोनों में बहने से रुक सकता है।.

- खराब साँचे का डिज़ाइन – पर्याप्त वेंटिंग के बिना जटिल ज्यामिति हवा को फँसा सकती है और पूरी गुहा को भरने से रोक सकती है।.

हमारे प्रमाणित समाधान

यहाँ बताया गया है कि हम अपनी रबर मोल्डिंग प्रक्रियाओं में अधूरे भराव की समस्याओं को कैसे रोकते हैं:

- इंजेक्शन या संपीड़न दबाव प्रोफाइल का अनुकूलन करें

इंजेक्शन मोल्डिंग में, हम प्रारंभिक भराई दर को सूक्ष्मता से समायोजित करते हैं और जैसे ही गुहा लगभग पूरी भर जाती है, उच्च धारण दबाव पर स्विच करते हैं। कंप्रेशन मोल्डिंग में, हम सावधानीपूर्वक गणना किया गया प्रीलोड लागू करते हैं और फिर समयबद्ध तरीके से पूर्ण टन भार तक दबाव बढ़ाते हैं, जिससे बिना फ्लैश के पूर्ण सामग्री प्रवाह सुनिश्चित होता है।. - सामग्री का उचित पूर्व-तापन सुनिश्चित करें

हम रबर ब्लैंक और मोल्ड दोनों को पहले से गर्म करते हैं ताकि कंपाउंड आसानी से प्रवाहित हो सके। संपीड़न मोल्डिंग के लिए 80–100°C का पूर्व-तापन चिपचिपापन को काफी कम कर सकता है और भराई में सुधार कर सकता है।. - रनर्स और गेट्स का पुनः डिज़ाइन

छोटे शॉट्स से निपटते समय, हम अक्सर पाते हैं कि रनर चैनल बहुत संकरे हैं या गेट का स्थान अनुकूल नहीं है। हम रनर के व्यास को बढ़ा सकते हैं, गेट को महत्वपूर्ण क्षेत्रों के करीब स्थानांतरित कर सकते हैं, या प्रवाह वितरण में सुधार के लिए कई गेटों का उपयोग कर सकते हैं।. - वेंटिंग खांचे या वैक्यूम सहायता जोड़ें

मोल्ड में फंसी हवा रबर के प्रवाह को अवरुद्ध कर सकती है और आंशिक भराई का कारण बन सकती है। हम प्रत्येक गुहा के दूरस्थ सिरों पर सूक्ष्म वेंट्स शामिल करते हैं या उच्च-सटीक पुर्जों के लिए क्योरिंग शुरू होने से पहले हवा को निकालने के लिए वैक्यूम कम्प्रेशन मोल्डिंग का उपयोग करते हैं।. - संयोजित प्रवाहशीलता समायोजित करें

यदि रबर गुहा भरने के लिए बहुत कठोर हो, तो हम फॉर्मूले में संशोधन करते हैं—प्रोसेस ऑयल, प्लास्टिसाइज़र या फ्लो एनहैंसर मिलाकर। हम मोल्डिंग के दौरान आंतरिक घर्षण कम करने के लिए फिलर का प्रकार और कण आकार भी समायोजित करते हैं।. - जटिल ज्यामतियों के लिए फ्लो सिमुलेशन का उपयोग करें

जटिल भागों के लिए, हम मोल्ड फ्लो विश्लेषण सॉफ़्टवेयर का उपयोग करके मोल्ड के भीतर रबर के प्रवाह का अनुकरण करते हैं। इससे हमें शॉर्ट शॉट जोखिम वाले क्षेत्रों का पूर्वानुमान लगाने और स्टील काटने से पहले पुनःडिज़ाइन करने में मदद मिलती है।.

छोटे शॉट्स आमतौर पर कंपाउंड व्यवहार और मोल्ड सेटअप के बीच असंगति का संकेत होते हैं। प्रवाह विश्लेषण, दबाव नियंत्रण और प्रीहीटिंग में वैज्ञानिक, डेटा-आधारित दृष्टिकोण अपनाकर, हम अपने ग्राहकों को महंगी रिजेक्शन से बचाते हैं और सुनिश्चित करते हैं कि हर कैविटी हर बार भर जाए।.

11. खराब घिसाव प्रतिरोध

गतिशील वातावरण में उपयोग किए जाने वाले रबर उत्पाद—जैसे कन्वेयर बेल्ट, पंप डायाफ्राम, कंपन प्रणालियों में गैस्केट या रोलर्स—को निरंतर घिसाव, घर्षण या खुरदरी सतहों के संपर्क का सामना करना पड़ता है। जब ये बहुत जल्दी घिस जाते हैं, तो इससे डाउनटाइम, प्रतिस्थापन लागत और सुरक्षा जोखिम उत्पन्न होते हैं। Kinsoe में, हमने कई ग्राहकों को सूचित डिजाइन और सामग्री परिवर्तनों के माध्यम से समयपूर्व घिसाव को दूर करने में मदद की है।.

क्या इसका कारण है

अपरिप्त घिसाव प्रतिरोध अक्सर निम्नलिखित कारणों से होता है:

- कम सामग्री कठोरता – नरम रबर जल्दी घिस जाते हैं, खासकर भार या घर्षण के नीचे।.

- सुदृढ़ीकरण भरने वालों की कमी – उचित सुदृढ़ीकरण (जैसे, कार्बन ब्लैक या सिलिका) के बिना, रबर में घिसाव प्रतिरोध की कमी होती है।.

- अनुप्रयोग के लिए गलत यौगिक – कुछ इलास्टोमरों में स्वाभाविक रूप से खराब घिसाव प्रतिरोध होता है (जैसे, सिलिकॉन) और वे घर्षण वाली परिस्थितियों के लिए अनुपयुक्त होते हैं।.

- सतह की खुरदरापन या विस्थापन – मिलान सतह या अनुप्रयोग वातावरण घिसाव को तेज़ कर सकता है।.

- अध-क्यूरिंग या खराब प्रसरण – अधूरी वल्कनाइज़ेशन या असमान मिश्रण से कमज़ोर जगहें बन सकती हैं जो तेज़ी से घिस जाती हैं।.

हमारे प्रमाणित समाधान

यहाँ बताया गया है कि हम Kinsoe के रबर भागों में घिसाव प्रतिरोध को कैसे महत्वपूर्ण रूप से सुधारते हैं:

- उच्च घर्षण-प्रतिरोधी इलास्टोमर्स चुनें

पहनने-संवेदनशील पुर्जों के लिए, हम रबर जैसे उपयोग करते हैं। नाइट्राइल (एनबीआर), प्राकृतिक रबर (एनआर), या पॉलीयुरेथेन (पीयू)—जो उत्कृष्ट घिसाव प्रतिरोध प्रदान करते हैं। अधिक कठोर रासायनिक वातावरणों के लिए, एचएनबीआर या भरक पदार्थों सहित ईपीडीएम चुना जा सकता है।. - उचित अनुसार कठोरता बढ़ाएँ

जबकि केवल कठोरता ही टिकाऊपन की गारंटी नहीं देती, इसे, उदाहरण के लिए, 50 शोर A से बढ़ाकर 70–80 शोर A करने पर अक्सर घिसावट प्रदर्शन में सुधार होता है। हम प्लास्टिसाइज़र और फिलर के अनुपात को समायोजित करके मजबूती और लोच में संतुलन बनाते हैं।. - कार्यात्मक भरावों से सुदृढ़ करें

हम उपयोग करते हैं उच्च-संरचना वाला कार्बन ब्लैक या निष्क्षेपित सिलिका रबर को कठोर बनाने और यांत्रिक क्षरण का प्रतिरोध करने के लिए। ये भराव पदार्थ एक मजबूत आंतरिक संरचना बनाते हैं और सतह को खरोंच या कण घर्षण से बचाते हैं।. - क्रॉसलिंक घनत्व के लिए क्योर सिस्टम का अनुकूलन करें

वल्कनाइजेशन की डिग्री रबर के घर्षण और फाड़ प्रतिरोध को प्रभावित करती है। हम सही क्रॉसलिंक घनत्व प्राप्त करने के लिए सल्फर या पेरॉक्साइड क्योर सिस्टम को सूक्ष्मता से समायोजित करते हैं—ना तो बहुत नरम, ना ही अत्यधिक भंगुर।. - सतह उपचार या कोटिंग्स का उपयोग करें (वैकल्पिक)

उच्च-गति या संपर्क-प्रधान अनुप्रयोगों के लिए, हम घिसाव-रोधी कोटिंग्स लागू करते हैं (जैसे, कपड़े पर रबर ओवर-मोल्डिंग, या सतह-उपचारित बाहरी परतें)। कुछ मामलों में, कपड़े से सुदृढ़ित रबर या लेमिनेटेड परतें दोहरा लाभ प्रदान करते हैं: लचीलापन और घर्षण प्रतिरोध।. - संपर्क तनाव न्यूनीकरण के लिए डिज़ाइन

हम ग्राहकों को रबर के संपर्क क्षेत्र को पुनः डिज़ाइन करने में मदद करते हैं—गोल किनारें जोड़कर, तीखे संक्रमणों को कम करके, या भार वहन करने वाली सतह को बढ़ाकर—ताकि केंद्रित घर्षण बिंदुओं को न्यूनतम किया जा सके।. - DIN 53516 या ISO 4649 के अनुसार परीक्षण

हम मानकीकृत घिसाव परीक्षणों (मिमी³ में हानि) का उपयोग करके घिसाव प्रतिरोध का मूल्यांकन करते हैं। इससे हमें सूत्रों की तुलना करने और केवल अनुमानों पर नहीं, बल्कि वास्तविक डेटा पर आधारित सबसे टिकाऊ यौगिक चुनने में मदद मिलती है।.

घिसाव प्रतिरोध में सुधार अक्सर कई चर—मिश्रण की कठोरता, भरक का प्रकार, सतही घर्षण और डिज़ाइन ज्यामिति—को संतुलित करने पर निर्भर करता है। Kinsoe में, हम अपने ग्राहकों को इन समझौतों के बीच मार्गदर्शन करते हैं ताकि आपका रबर का हिस्सा न केवल पहले दिन अच्छा दिखे, बल्कि समय के साथ लगातार अच्छा प्रदर्शन करे।.

12. खराब ऊष्मा प्रतिरोध

उच्च तापमान वाले वातावरणों में—जैसे इंजन कम्पार्टमेंट, औद्योगिक ओवन, या निकास लाइनों के पास—रबर उत्पादों को बिना दरार, कठोरता या विकृति के लचीलापन, मजबूती और सीलिंग प्रदर्शन बनाए रखना चाहिए। Kinsoe में, हम अक्सर उन ग्राहकों के साथ काम करते हैं जिनकी अनुप्रयोगों में 150°C या उससे अधिक तापमान पर रबर के स्थिर प्रदर्शन की आवश्यकता होती है। जब ताप प्रतिरोध की अनदेखी की जाती है, तो उत्पाद का जीवनकाल तीव्रता से घट जाता है।.

क्या इसका कारण है

खराब ऊष्मा प्रतिरोध आमतौर पर निम्नलिखित के कारण होता है:

- गलत रबर का प्रकार उपयोग करना – सभी रबर गर्मी को सहन करने के लिए डिज़ाइन नहीं किए गए हैं। NR और SBR जैसी सामग्रियाँ 100°C से ऊपर जल्दी खराब हो जाती हैं।.

- अधूरा क्योरिंग – अध-क्यूर किया हुआ रबर गर्मी के संपर्क में आने पर जल्दी नरम हो जाता है और टूट जाता है।.

- प्लास्टिसाइज़र या निम्न-तापमान वाले तेलों का अत्यधिक उपयोग – ये अवयव उच्च तापमान पर निकल सकते हैं या वाष्पित हो सकते हैं, जिससे सिकुड़न, कठोरता, या भंगुरता हो सकती है।.

- कमजोर एंटीऑक्सीडेंट प्रणालियाँ – थर्मल स्टेबलाइज़र के बिना, ऊष्मा के संपर्क से ऑक्सीकरण और क्षरण में तेजी आती है।.

हमारे प्रमाणित समाधान

यहाँ बताया गया है कि हम Kinsoe के रबर उत्पादों में उत्कृष्ट ताप प्रतिरोध कैसे सुनिश्चित करते हैं:

- उच्च-तापमान-प्रतिरोधी इलास्टोमर्स का उपयोग करें

पहला और सबसे महत्वपूर्ण कदम सही आधार सामग्री का चयन करना है। आपकी तापमान आवश्यकताओं के आधार पर, हम उपयोग करते हैं:- सिलिकॉन रबर (वीएमक्यू) – 200–250°C तक तापमान सहन कर सकता है, जो खाद्य-ग्रेड और विद्युत इन्सुलेशन अनुप्रयोगों के लिए आदर्श है।.

- ईपीडीएम – 150°C तक निरंतर संपर्क के लिए उपयुक्त, भाप और मौसम के प्रति प्रतिरोधी।.

- एफकेएम (वाइटॉन®) – उत्कृष्ट रासायनिक और तापीय स्थिरता के साथ 200–250°C का सामना करता है।.

- एचएनबीआर – उच्च मजबूती और मध्यम ताप प्रतिरोध (150°C तक), ऑटोमोटिव सील के लिए उत्कृष्ट।.

- एसीएम या एईएम – ऑटोमोटिव तेल और ऊष्मा वाले वातावरण में सामान्य।.

- उचित क्यूरिंग परिस्थितियाँ सुनिश्चित करें

हम प्रत्येक यौगिक को उसके इष्टतम वल्कनाइजेशन प्रोफ़ाइल के अनुसार ठीक करते हैं। अध-उपचार एक छिपा हुआ दुश्मन है—ताप पोस्ट-उपचार टूटन को तेज कर देता है, जिससे दरारें या लोचशीलता की हानि होती है। हम प्रत्येक उत्पाद बैच के उपचार चक्रों को मान्य करने के लिए रेयोमेट्रिक डेटा का उपयोग करते हैं।. - वाष्पशील योजकों के उपयोग को सीमित करें

हम प्लास्टिसाइज़र, प्रसंस्करण तेल या मोम, जो गर्मी में वाष्पित हो जाते हैं, को न्यूनतम या समाप्त कर देते हैं। यदि आवश्यक हो, तो हम उनका विकल्प उच्च-उबलने-बिंदु एस्टर या फेनोलिक रेज़िन जो उच्च तापमान पर स्थिरता बनाए रखते हैं।. - हीट स्टेबलाइज़र और एंटीऑक्सीडेंट शामिल करें

हम ऊष्माजनित मुक्त कणों को निष्प्रभावी करने वाले थर्मल एंटीऑक्सीडेंट्स को मिलाते हैं। इनमें शामिल हैं एमाइन्स, फेनॉल, और धातु निष्क्रियकर्ता, जो गर्म वातावरण में रबर का जीवन बढ़ाते हैं।. - त्वरित ऊष्मा वृद्धिकरण परीक्षण (ASTM D573) करें

महत्वपूर्ण अनुप्रयोगों के लिए, हम नमूनों को उच्च तापमान (जैसे 150°C पर 70 घंटे) पर रखते हैं और कठोरता, तन्य शक्ति तथा लम्बाई में वृद्धि के परिवर्तनों की निगरानी करते हैं। इससे दीर्घकालिक ऊष्मा स्थिरता का पूर्वानुमान लगाने में मदद मिलती है।. - ताप-प्रतिरोधी सुदृढ़ीकरण वस्त्रों का उपयोग करें (यदि लागू हो)

नलिकाओं या कपड़े से सुदृढ़ित सीलों के लिए, हम फायबरग्लास, अरामिड या पॉलिएस्टर के ऐसे कपड़े चुनते हैं जो गर्मी में सिकुड़ेंगे या क्षयित नहीं होंगे—इससे पूरी संरचना स्थिर बनी रहती है।.

हमारे अनुभव में, ऊष्मा विफलता अक्सर रोकी जा सकती है। ऊष्मा-स्थिर सामग्री का चयन करके और सूत्रीकरण तथा क्योरिंग को सटीकता से नियंत्रित करके, हम ऐसे रबर उत्पाद प्रदान करते हैं जो ऊष्मा, समय और निरंतर उपयोग के दबाव में भी विश्वसनीय रूप से प्रदर्शन करते हैं।.

13. विकृति और विरूपण

वार्पिंग या विकृति से तात्पर्य रबर के हिस्से के आकार में विकृति आना है—चाहे वह मोल्डिंग के तुरंत बाद हो या भंडारण और उपयोग के दौरान मुड़ना, ट्विस्ट होना या मुड़कर विकृत हो जाना। Kinsoe में हम इन दोषों को गंभीरता से लेते हैं क्योंकि ये अक्सर हिस्से को अनुपयोगी बना देते हैं, विशेषकर सीलिंग या संरेखण-संवेदनशील अनुप्रयोगों जैसे दरवाज़े के गैस्केट, आवरण या सटीक स्लीव्स में।.

क्या इसका कारण है

विकृति आमतौर पर डिज़ाइन दोषों, सामग्री असंतुलन और तापीय असंगतियों के संयोजन से उत्पन्न होती है:

- मोल्डिंग के बाद असमान ठंडा होना – यदि साँचे या पुर्जे की बनावट में ठंडक समान नहीं है, तो रबर अलग-अलग दरों से सिकुड़ता है।.

- अनियमित दीवार की मोटाई – मोटे और पतले हिस्सों वाले क्षेत्र अलग-अलग सिकुड़ते हैं, जिससे विकृति उत्पन्न होती है।.

- समय से पहले मोल्ड खोलना – भागों को ठीक से ठंडा और जमने से पहले हटाने से उनका आकार बिगड़ सकता है।.

- शेष तनाव – अत्यधिक संपीड़न या अनुचित क्योरिंग सामग्री में तनाव को लॉक कर सकती है, जो मोल्डिंग के बाद विकृति के रूप में मुक्त होता है।.

- खराब भंडारण या ढेर करना – भार या दबाव के अधीन संग्रहीत लचीले भाग समय के साथ विकृत हो सकते हैं।.

हमारे प्रमाणित समाधान

यहाँ बताया गया है कि हम अपनी उत्पादन लाइनों में विकृति को कैसे नियंत्रित और रोकते हैं:

- मोल्ड कूलिंग और हीट वितरण को अनुकूलित करें

हम पूरे साँचे को समान रूप से ठंडा करने के लिए तापमान-नियंत्रित प्लेटन या परिसंचारी तेल नालियाँ का उपयोग करते हैं। इससे भाग के एक पक्ष का सिकुड़ना दूसरे की तुलना में तेज़ी से नहीं होता।. - एकसमान दीवार मोटाई के लिए डिज़ाइन

हम ग्राहकों के साथ मिलकर काम करते हैं ताकि मोटाई में अचानक बड़े बदलाव से बचा जा सके। जब भिन्नता अनिवार्य हो, तो हम भाग में आंतरिक तनाव को संतुलित करने के लिए क्योर समय और पैकिंग दबाव समायोजित करते हैं।. - मोल्ड से निकालने से पहले नियंत्रित ठंडा होने की अनुमति दें

हम जल्दी नहीं करते। प्रत्येक भाग मोल्ड में तब तक दबाव में रहता है जब तक उसे निकालने के लिए सुरक्षित तापमान तक नहीं पहुँच जाता। बड़े या मोटे भागों के लिए यह ठहराव समय पुनः विकृति को रोकने के लिए महत्वपूर्ण है।. - सहायक फिक्स्चर के साथ पोस्ट-क्योर (जब आवश्यक हो)

लंबे या पतली दीवार वाले, मुड़ने के प्रति संवेदनशील भागों के लिए, हम उन्हें अंतिम आकार “प्रशिक्षित” करने हेतु कठोर धातु या कंपोजिट फ्रेम में पोस्ट-क्योर करते हैं। इससे रबर क्रॉसलिंकिंग पूरी होने पर सही आकार में स्थिर हो जाता है।. - कम सिकुड़न वाले सूत्रों का उपयोग करें

हम ऐसे यौगिक चुनते हैं जिनमें पोस्ट-क्योर संकुचन कम होता है, विशेष रूप से सटीक अनुप्रयोगों के लिए। सिलिका या कार्बन ब्लैक जैसे सुदृढ़ीकरण भरने वाले पदार्थ जोड़ने से क्योरिंग के दौरान और बाद में होने वाली हलचल को कम करने में मदद मिलती है।. - उचित भंडारण और हैंडलिंग प्रथाएँ

एक बार ढल जाने के बाद, भागों को नियंत्रित वातावरण में समतल रखा या लंबवत लटकाया जाता है। हम लचीले भागों को इस तरह ढेर करने से बचते हैं कि वे मुड़ सकें, और परिवहन तथा इन्वेंटरी के दौरान हम अपने ग्राहकों को भी यही सलाह देते हैं।.

Kinsoe में, हम विकृति नियंत्रण को उत्पादन और डिज़ाइन दोनों ही चुनौती के रूप में लेते हैं। चाहे हम साँचे के तापमान संतुलन में सुधार कर रहे हों या इंजीनियरों के साथ मिलकर पुर्जे की ज्यामिति को फिर से डिज़ाइन कर रहे हों, हमारा लक्ष्य सरल है: एक ऐसा रबर उत्पाद प्रदान करना जो अपनी आकृति और कार्यक्षमता बनाए रखे—आज, कल, और वर्षों तक क्षेत्र में।.

14. अपर्याप्त तनन शक्ति

तनाव शक्ति यह परिभाषित करती है कि खिंचाव पर टूटने से पहले एक रबर का हिस्सा कितनी ताकत सहन कर सकता है। यह तनाव में रहने वाले सील, डायाफ्राम, बूट्स और खींचने या खिंचाव वाली ताकतों के अधीन किसी भी हिस्से के लिए अत्यंत महत्वपूर्ण है। Kinsoe में, हम अक्सर ग्राहकों को उन हिस्सों की समस्या निवारण में मदद करते हैं जो इंस्टॉलेशन के दौरान बहुत आसानी से फट जाते हैं या फील्ड में समय से पहले विफल हो जाते हैं।.

क्या इसका कारण है

कम तनन शक्ति आमतौर पर निम्नलिखित कारणों से होती है:

- खराब सामग्री का चयन – कुछ इलास्टोमर्स की प्राकृतिक रूप से तनन शक्ति कम होती है, और वे भार-वाहक या गतिशील अनुप्रयोगों के लिए उपयुक्त नहीं हो सकते हैं।.

- अध-उपचार – यदि रबर पूरी तरह से वल्कनाइज्ड नहीं है, तो उसका आणविक जाल कमजोर होता है और वह आसानी से फट सकता है।.

- अपरिप्त भराव या सुदृढ़ीकरण – उचित फिलर प्रबलन के बिना रबर में संरचनात्मक अखंडता की कमी होती है।.

- मिश्रण के दौरान खराब प्रसरण – उपचारकों, भरावकों, या प्लास्टिसाइज़रों का असमान वितरण कमजोर स्थान बनाता है।.

- आयु, ऊष्मा, या रासायनिक संपर्क से क्षरण – समय के साथ या कठोर परिस्थितियों में, रबर अपनी लोच खो देता है और भंगुर हो जाता है।.

हमारे प्रमाणित समाधान

यहाँ बताया गया है कि हम Kinsoe से प्राप्त रबर के पुर्जों की तनन शक्ति आवश्यकताओं को पूरा करने और उनसे अधिक होने को कैसे सुनिश्चित करते हैं:

- उच्च-मजबूती वाले बेस इलास्टोमर्स चुनें

हम इस तरह की सामग्री का चयन करते हैं प्राकृतिक रबर (एनआर), नाइट्राइल (एनबीआर), फ्लोरोइलास्टोमर्स (एफकेएम), या एचएनबीआर, अनुप्रयोग के आधार पर। अल्ट्रा-उच्च तन्यता अनुप्रयोगों के लिए, एनआर अभी भी सर्वश्रेष्ठ आधार प्रदर्शन प्रदान करता है, और सही ढंग से सुदृढ़ किए जाने पर अक्सर 20 एमपीए से अधिक हो जाता है।. - कार्यात्मक भरावों से सुदृढ़ करें

हम उच्च-संरचना का उपयोग करते हैं। कार्बन ब्लैक, निष्क्षेपित सिलिका, या नैनो-सुदृढीकरण मृत्तिका या फाइबरग्लास पाउडर जैसी सामग्री का उपयोग तनन और फाड़ प्रतिरोध में महत्वपूर्ण सुधार लाता है। सही भराव भार और प्रकार सीधे यांत्रिक मजबूती को बढ़ाते हैं।. - उत्तम वल्कनाइजेशन सुनिश्चित करें

रीओमीटरों का उपयोग करके हम क्योर सिस्टम (सल्फर या पेरोक्साइड) को सूक्ष्मता से समायोजित करते हैं और सटीक वल्कनाइजेशन समय एवं तापमान निर्धारित करते हैं। अधिक क्योरिंग रबर को भंगुर बना सकती है, जबकि कम क्योरिंग इसे कमजोर और नरम छोड़ देती है। हम ताकत और लचीलेपन के संतुलन के लिए आदर्श क्रॉसलिंक घनत्व का लक्ष्य रखते हैं।. - मिश्रण की एकरूपता में सुधार करें

हम उपचारकों और भरावकों को पूरी तरह से बिखेरने के लिए सटीक आंतरिक मिक्सर और सख्त मिश्रण अनुक्रम का उपयोग करते हैं। खराब प्रसरण के कारण उत्पन्न कमजोर क्षेत्र तृतीय-पक्ष प्रयोगशालाओं में असंगत तन्यता परिणामों का प्रमुख कारण हैं।. - नियमित तन्यता परीक्षण करें (ASTM D412 / ISO 37)

हम नियमित रूप से प्रत्येक बैच के नमूनों का तनन शक्ति, लम्बाई में वृद्धि और मॉड्यूलस की जाँच करते हैं। यह डेटा दर्ज किया जाता है और दीर्घकालिक सामग्री प्रदर्शन की निगरानी तथा विचलनों का शीघ्र पता लगाने के लिए उपयोग किया जाता है।. - संग्रहण और उपयोग में क्षरण कारकों से बचें

हम प्रदर्शन को लंबा बनाए रखने के लिए यौगिकों में एंटीऑक्सीडेंट और यूवी स्टेबलाइज़र का उपयोग करते हैं। ग्राहक के वातावरण में, हम रबर के हिस्सों को तेल, यूवी, ओज़ोन और अत्यधिक गर्मी से बचाने की सलाह देते हैं—ये सभी समय के साथ तनन क्षमता को कम कर सकते हैं।.

तनाव शक्ति एक मूलभूत गुण है जो यह निर्धारित करती है कि रबर का उत्पाद तनाव में टिकेगा या विफल हो जाएगा। सामग्री, सूत्रीकरण और प्रसंस्करण को सावधानीपूर्वक नियंत्रित करके, हम Kinsoe में ऐसे रबर समाधान प्रदान करते हैं जो दबाव में टिके रहते हैं—शाब्दिक रूप से।.

निष्कर्ष

Kinsoe में, हमारा मानना है कि रबर उत्पाद की गुणवत्ता केवल इस बात से परिभाषित नहीं होती कि कोई पुर्जा सांचे से निकलते ही कितना नया दिखता है—बल्कि इस बात से कि वह वास्तविक दुनिया में कैसा प्रदर्शन करता है। हर दोष—चाहे वह सतही खरोंच हो या दरार या विकृति जैसी गंभीर विफलता—उत्पाद के पीछे की प्रक्रिया की कहानी कहता है। इसलिए इन समस्याओं की पहचान करना और उनका समाधान करना केवल तकनीकी कार्य नहीं है; यह दीर्घकालिक विश्वसनीयता और ग्राहक संतुष्टि के प्रति हमारी प्रतिबद्धता का हिस्सा है।.

इस पूरे लेख में, मैंने वर्षों में हमें जो सबसे आम रबर उत्पाद दोष मिले हैं, उन्हें साझा किया है—साथ ही उन पर काबू पाने के लिए हम जिन सिद्ध रणनीतियों का उपयोग करते हैं। कंपाउंड फॉर्मूलेशन और मोल्ड डिज़ाइन को अनुकूलित करने से लेकर क्यूरिंग नियंत्रण और परीक्षण में सुधार तक, निर्माण प्रक्रिया का प्रत्येक चरण दोषों को रोकने में महत्वपूर्ण भूमिका निभाता है।.

लेकिन तकनीकी समाधानों से परे, गुणवत्ता के लिए मानसिकता आवश्यक है: विवरणों पर ध्यान, निरंतर सुधार, और डिजाइन तथा सामग्री चयन में सक्रिय दृष्टिकोण। चाहे आप जल प्रणाली के लिए सील प्राप्त करने वाले खरीदार हों या उच्च-प्रदर्शन गैस्केट विकसित करने वाले इंजीनियर, इन समस्याओं की पहचान करना और उनका समाधान करना लागत, प्रदर्शन और उत्पाद की दीर्घायु में बड़ा अंतर ला सकता है।.

यदि आप लगातार गुणवत्ता संबंधी समस्याओं का सामना कर रहे हैं या अपने रबर घटक के प्रदर्शन को बेहतर बनाना चाहते हैं, तो बेझिझक Kinsoe पर हमारी टीम से संपर्क करें।. हम अनुभव, परीक्षण और सटीकता से समर्थित एक बेहतर समाधान तैयार करने में आपकी मदद करने के लिए हमेशा तैयार हैं।.