I. परिचय

रबर के पुर्जे रबर हर जगह मौजूद है—कार इंजन सील करने वाले गैस्केट से लेकर हमारी वॉशिंग मशीन के अंदर के वाइब्रेशन डैम्पर तक। और इन लगभग हर घटक के पीछे एक सावधानीपूर्वक चयनित मोल्डिंग प्रक्रिया होती है। रबर मोल्डिंग सिर्फ एक निर्माण तकनीक नहीं है—यह वह आधार है जो रबर को उसकी अंतिम आकृति, मजबूती और टिकाऊपन प्रदान करता है।.

क्या बनाता है रबर मोल्डिंग क्या यह इतना आवश्यक है? यह सब वल्कनाइजेशन से शुरू होता है। यह परिवर्तनकारी प्रक्रिया कच्चे, लचीले रबर को ऐसे लचीले, कार्यात्मक भागों में बदल देती है जो गर्मी, दबाव, घिसाव और रसायनों का सामना कर सकते हैं। लेकिन यह परिवर्तन जिस तरीके से होता है, वह उपयोग किए गए मोल्डिंग तरीके के आधार पर काफी भिन्न होता है।.

इस ब्लॉग में, मैं आपको कस्टम रबर पार्ट्स बनाने के लिए उपयोग की जाने वाली छह प्रमुख प्रक्रियाओं के बारे में बताना चाहता हूँ। प्रत्येक प्रक्रिया की अपनी अनूठी ताकतें और विशिष्ट सीमाएँ होती हैं। एक्सट्रूज़न और मोल्डिंग दोनों में गहराई से शामिल एक निर्माता के रूप में, मैंने देखा है कि सही प्रक्रिया चुनने से एक विश्वसनीय उत्पाद और महंगी विफलता के बीच का अंतर तय हो सकता है।.

इस लेख के अंत तक, आप न केवल प्रत्येक मोल्डिंग प्रक्रिया को समझेंगे, बल्कि यह भी जानेंगे कि इसे कब—और क्यों—उपयोग करना चाहिए। चाहे आप एक जटिल गैस्केट डिजाइन करने वाले इंजीनियर हों, उत्पादन के लिए स्रोत खोजने वाले उत्पाद प्रबंधक हों, या आपूर्तिकर्ताओं से प्राप्त कोटेशन का मूल्यांकन करने वाले खरीदार हों, यह मार्गदर्शिका आपको सूचित और आत्मविश्वासपूर्ण निर्णय लेने में मदद करेगी।.

आइए रबर मोल्डिंग का वास्तविक अर्थ क्या है और प्रक्रिया चुनते समय किन कारकों पर आपको विचार करना चाहिए, इसका एक संक्षिप्त अवलोकन करें।.

II. रबर मोल्डिंग तकनीक का अवलोकन

2.1 रबर मोल्डिंग क्या है?

रबर मोल्डिंग कच्चे या मिश्रित रबर को मोल्ड के अंदर गर्मी और दबाव लागू करके अंतिम, कार्यात्मक रूप में ढालने की प्रक्रिया है। लेकिन तकनीकी बारीकियों में जाने से पहले, आइए कुछ बात स्पष्ट कर लें: मोल्डिंग और बनना बिलकुल एक जैसे नहीं हैं।.

मोल्डिंग में आमतौर पर रबर को एक बंद मोल्ड गुहा में रखना शामिल होता है जहाँ यह गुजरता है वल्कनाइज़ेशन—एक रासायनिक प्रतिक्रिया (आमतौर पर सल्फर या पेरोक्साइड के साथ) जो रबर की आणविक श्रृंखलाओं को क्रॉस-लिंक करती है। यह प्रतिक्रिया नरम, चिपचिपे रबर को एक कठोर, लोचदार और टिकाऊ पदार्थ में बदल देती है जो तनाव, गर्मी और समय के तहत अपना आकार बनाए रखता है।.

दूसरी ओर, फॉर्मिंग से तात्पर्य रबर को बंद साँचे के बिना आकार देने से हो सकता है—जैसे एक्सट्रूज़न या कैलेंडरिंग। इन विधियों में अभी भी वल्कनाइजेशन की आवश्यकता होती है, लेकिन आकार देना क्यूरिंग चरण से पहले होता है।.

2.2 प्रक्रिया चयन में प्रमुख विचार

सही रबर मोल्डिंग प्रक्रिया चुनना सिर्फ बजट या मशीनरी का मामला नहीं है—यह इस बारे में है कि वह हिस्सा इच्छित रूप से, उतनी ही अवधि तक काम करे जितनी उसे करना चाहिए। यहाँ चार प्रमुख कारक हैं जिन्हें मैं हमेशा ध्यान में रखता हूँ:

- उत्पाद ज्यामिति

क्या यह भाग सरल है या जटिल? पतली दीवार वाला है या मोटी? क्या इसमें धातु के इन्सर्ट, अंडरकट या सूक्ष्म विवरण शामिल हैं? - प्रदर्शन आवश्यकताएँ

क्या यह भाग रसायनों, दबाव, उच्च तापमान या निरंतर गति का सामना करेगा? विभिन्न प्रक्रियाएँ सामग्री के व्यवहार और सटीकता को प्रभावित करती हैं।. - उत्पादन मात्रा और दक्षता

इंजेक्शन मोल्डिंग जैसे कुछ तरीके उच्च-मात्रा उत्पादन में उत्कृष्ट होते हैं। अन्य, जैसे कंप्रेशन मोल्डिंग, कम से मध्यम बैचों के लिए अधिक उपयुक्त होते हैं।. - सामग्री अनुकूलता

हर प्रक्रिया में सभी रबर एक समान व्यवहार नहीं करते। उदाहरण के लिए, इंजेक्शन के लिए सिलिकॉन अच्छी तरह से बहता है, जबकि उच्च-ड्यूरोमीटर EPDM संपीड़न में बेहतर हो सकता है।.

इन मूलभूत बातों को समझना छह प्रमुख रबर फॉर्मिंग प्रक्रियाओं में से चयन करने के लिए आधार तैयार करता है, जिन्हें मैं अभी प्रस्तुत करने जा रहा हूँ। आइए, इसमें गोता लगाएँ।.

III. रबर मोल्डिंग/फॉर्मिंग की छह सामान्य प्रक्रियाएँ

3.1 संपीड़न मोल्डिंग

3.1.1 कार्य सिद्धांत

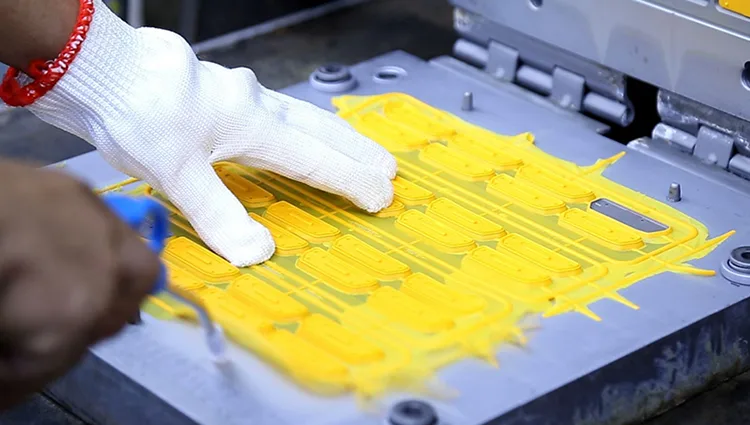

कंप्रेशन मोल्डिंग रबर के पुर्जे बनाने के सबसे पुराने और सबसे सरल तरीकों में से एक है। यह प्रक्रिया एक के साथ शुरू होती है। पहले से मापी गई रबर की मात्रा, जिसे अक्सर “प्रीफॉर्म” में आकार दिया जाता है, सीधे किसी की खुली गुहा में रखा जाता है। गर्म साँचा. एक बार जब साँचा बंद हो जाता है, तो दबाव डाला जाता है—जिससे रबर प्रवाहित होकर गुहा को भरता है और गर्मी में कठोर हो जाता है।.

यह वफ़ल बनाने जैसा है: घोल डालें, प्रेस बंद करें और गर्मी व दबाव लगाएँ। लेकिन इस मामले में “घोल” अवल्कनाइज्ड रबर है, और अंतिम उत्पाद एक औद्योगिक-ग्रेड घटक है।.

3.1.2 प्रमुख विशेषताएँ

- कम टूलिंग लागत

क्योंकि मोल्ड की संरचना अपेक्षाकृत सरल है और इसमें जटिल रनर सिस्टम की आवश्यकता नहीं होती, प्रारंभिक लागत इंजेक्शन मोल्डिंग की तुलना में बहुत कम होती है।. - मोटे या भारी हिस्सों के लिए उपयुक्त

कंप्रेशन मोल्डिंग बड़े या मोटी दीवार वाले रबर के सामान बनाने में उत्कृष्ट है, जिन्हें कड़ी सहनशीलता की आवश्यकता नहीं होती।. - हैंडल्स इन्सर्ट्स वेल

मोल्ड बंद करने से पहले धातु के इन्सर्ट, जालीदार कपड़े या अन्य घटकों को रखना आसान होता है, जिससे एकीकृत भाग डिज़ाइन संभव होते हैं।.

हालाँकि यह विधि अन्य विधियों की तुलना में धीमी और अधिक श्रम-गहन है। मोल्डिंग के बाद अतिरिक्त रबर (भाग के चारों ओर अतिरिक्त रबर) को काटना भी पड़ता है।.

3.1.3 सामान्य अनुप्रयोग

कंप्रेशन मोल्डिंग कम से मध्यम मात्रा वाले उत्पादन के लिए आदर्श है जहाँ भाग की जटिलता मध्यम होती है। मैं अक्सर इसे निम्नलिखित के लिए सुझाता हूँ:

- इंजन और एचवीएसी सीलें

- प्रति-कंपन चढ़ाता है औद्योगिक उपकरणों के लिए

- बड़ा पैड्स, निर्माण और उपयोगिता प्रणालियों में गैस्केट, या बुशिंग्स

यह एक बहुमुखी विधि है और आज भी व्यापक रूप से उपयोग की जाती है, विशेष रूप से उन भागों के लिए जहाँ लागत-प्रभावशीलता और टिकाऊपन चरम सटीकता से अधिक महत्वपूर्ण हैं।.

3.2 इंजेक्शन मोल्डिंग

3.2.1 कार्य सिद्धांत

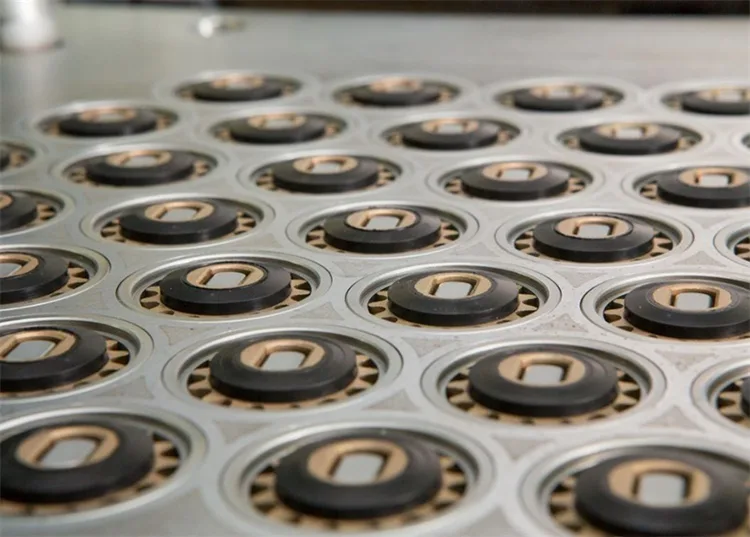

इंजेक्शन मोल्डिंग रबर मोल्डिंग के खेल को गति और सटीकता के एक नए स्तर पर ले जाती है। इस प्रक्रिया में, बिना क्योर किया हुआ रबर—आमतौर पर पेलेट या स्ट्रिप के रूप में—पहले उष्मीकृत और प्लास्टिकीकृत एक बैरल में। फिर यह उच्च दबाव में इंजेक्ट किया गया एक नोजल के माध्यम से एक बंद साँचे की गुहा में।.

मोल्ड पूरे क्यूरिंग चक्र के दौरान कसकर क्लैंप किया रहता है, जिससे रबर सबसे जटिल विवरणों तक भी भर जाता है। एक बार भाग क्यूर हो जाने पर, मोल्ड स्वचालित रूप से खुल जाता है और तैयार भाग बाहर निकल आता है—अगले चक्र के लिए तैयार।.

यदि कंप्रेशन मोल्डिंग वफ़ल बनाने जैसा है, तो इंजेक्शन मोल्डिंग एक स्वचालित पैनकेक मशीन का उपयोग करने जैसा है—तेज़, दोहराने योग्य, और बड़े ऑर्डर के लिए एकदम उपयुक्त।.

3.2.2 प्रमुख विशेषताएँ

- उच्च दक्षता और स्वचालन

इंजेक्शन मोल्डिंग न्यूनतम मानवीय हस्तक्षेप के साथ प्रति घंटे सैकड़ों या हजारों भागों का उत्पादन कर सकती है।. - उत्कृष्ट सटीकता

संकरी सहनशीलताएँ और विस्तृत ज्यामिति प्राप्त की जा सकती हैं, यहां तक कि बारीक धागों, खांचों या अंडरकट्स के साथ भी।. - कम अपशिष्ट, उच्च पुनरावृत्ति

चूंकि सामग्री को सटीक रूप से मापा जाता है और फ्लैश न्यूनतम होता है, इसलिए अपव्यय कम होता है और बैचों में एकरूपता उत्कृष्ट रहती है।. - उच्च प्रारंभिक निवेश

टूलिंग जटिल और महंगी होती है, और मशीनरी सेटअप के लिए विशेषज्ञता की आवश्यकता होती है—लेकिन उच्च-मात्रा वाले उत्पादन के लिए यह निवेश पूरी तरह से सार्थक होता है।.

3.2.3 सामान्य अनुप्रयोग

मैं हमेशा जटिल या उच्च-मात्रा वाले पुर्जों के लिए इंजेक्शन मोल्डिंग की सिफारिश करता हूँ, विशेषकर उन पुर्जों के लिए जिन्हें उत्कृष्ट आयामी स्थिरता की आवश्यकता होती है। यह आमतौर पर इन क्षेत्रों में उपयोग की जाती है:

- ओ-रिंग्स और सटीक सीलिंग रिंगें

- ऑटोमोटिव रबर घटक, जैसे प्लग और ग्रोमेट्स

- जूते के तले और उच्च-सटीकता वाले उपभोक्ता रबर के पुर्जे

यदि आपका लक्ष्य है न्यूनतम दोषों के साथ तीव्र, दोहराई जाने योग्य उत्पादन, इंजेक्शन मोल्डिंग आमतौर पर सबसे अच्छा विकल्प होता है।.

3.3 ट्रांसफर मोल्डिंग

3.3.1 कार्य सिद्धांत

ट्रांसफर मोल्डिंग कंप्रेशन मोल्डिंग की सादगी को इंजेक्शन मोल्डिंग की कुछ गति और नियंत्रण के साथ जोड़ती है। यह इस प्रकार काम करता है: एक पूर्व-मापी गई मात्रा रबर को एक कक्ष में लोड किया जाता है जिसे स्थानांतरण पात्र, मोल्ड गुहा के ऊपर स्थित। एक बार गर्म हो जाने पर, रबर को स्प्रू और रनर्स के माध्यम से मोल्ड गुहा में एक का उपयोग करके नीचे धकेला जाता है। प्लंजर.

यह विधि सामग्री को संपीड़न मोल्डिंग की तुलना में गुहा को अधिक समान रूप से भरने की अनुमति देती है—विशेष रूप से जटिल ज्यामिति या अंतर्निहित घटकों के लिए यह महत्वपूर्ण है।.

3.3.2 प्रमुख विशेषताएँ

- इंसेर्ट्स और जटिल आकृतियों के लिए उत्तम

यह डिज़ाइन धातु या कपड़े के इन्सर्ट्स को मोल्ड में सटीक रूप से स्थित करने की अनुमति देता है, जो इसे ओवरमोल्डेड भागों के लिए आदर्श बनाता है।. - कम दिखावा, बेहतर नतीजा

चूंकि प्रवाह स्प्रूज़ के माध्यम से नियंत्रित होता है, ट्रांसफर मोल्डिंग आमतौर पर कंप्रेशन मोल्डिंग की तुलना में कम फ्लैश वाले अधिक स्वच्छ भाग बनाती है।. - उपकरण समय और चक्र समय को मध्यम करें

टूलिंग कंप्रेशन मोल्डिंग की तुलना में अधिक जटिल है, लेकिन इंजेक्शन मोल्डिंग जितनी महंगी नहीं है। चक्र समय दोनों के बीच कहीं आता है।. - थोड़ा सा सामग्री अपव्यय

ट्रांसफर चैनलों से कुछ क्योर किया हुआ रबर अपशिष्ट हो सकता है, लेकिन यह कम से मध्यम मात्रा के उत्पादन के लिए अक्सर स्वीकार्य होता है।.

3.3.3 सामान्य अनुप्रयोग

जब पुर्जों को ट्रांसफर मोल्डिंग की आवश्यकता होती है, तो निर्माता इसी का सहारा लेते हैं। सटीकता, निरंतरता, और इन्सर्ट्स का एकीकरण. आप इसे अक्सर इन जगहों पर उपयोग में पाएँगे:

- विद्युत इन्सुलेटर

- रबर-से-धातु बंधित भाग जैसे मोटर माउंट या वाल्व सील

- कनेक्टर बूट्स और इलेक्ट्रॉनिक्स या एयरोस्पेस में सटीक ग्रोमेट्स

मध्यम जटिलता वाले उन हिस्सों के लिए जहाँ डिज़ाइन की सटीकता मायने रखती है—और वॉल्यूम इतना अधिक नहीं होता कि पूर्ण इंजेक्शन टूलिंग उचित ठहराई जाए—ट्रांसफर मोल्डिंग एक आदर्श समाधान है।.

3.4 एक्सट्रूज़न

3.4.1 कार्य सिद्धांत

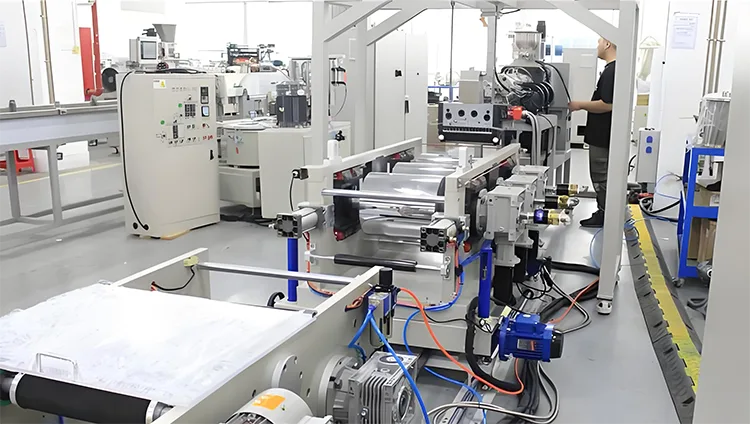

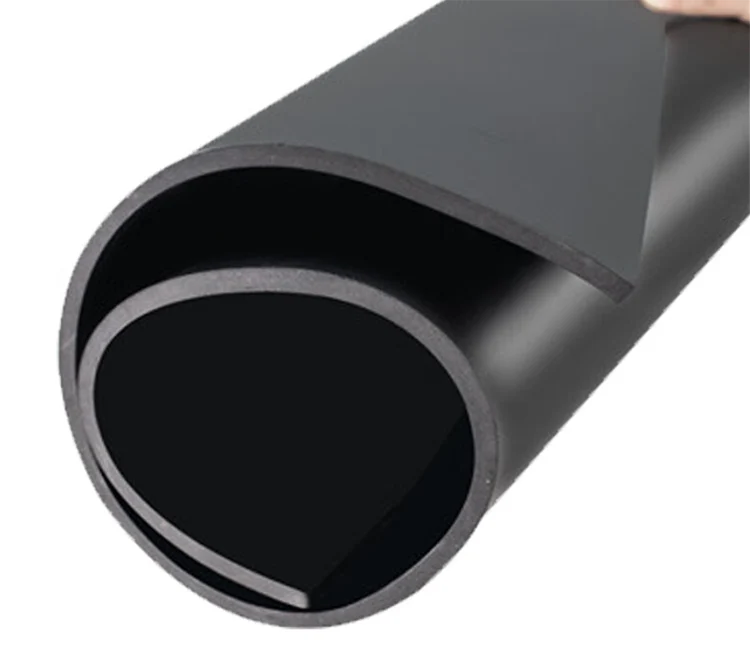

एक्सट्रूज़न एक सतत रबर निर्माण प्रक्रिया है, न कि एक पृथक मोल्डिंग विधि। एक्सट्रूज़न में, अपरिष्कृत रबर को एक गर्म स्क्रू एक्सट्रूडर में डाला जाता है।, जो सामग्री को एक के माध्यम से धकेलता है आकार वाली डाई किसी विशिष्ट क्रॉस-सेक्शन की लंबी, निरंतर प्रोफाइल बनाने के लिए—इसे टूथपेस्ट की ट्यूब से टूथपेस्ट निचोड़ने जैसा समझें, लेकिन सटीक सांचों और औद्योगिक पैमाने के साथ।.

एक बार एक्सट्रूड हो जाने के बाद, रबर को अभी भी वल्कनाइज किया जाना होता है। यह आमतौर पर एक में होता है। निरंतर क्योरिंग लाइन—सामग्री के अनुसार, गर्म हवा, लवण स्नान, या माइक्रोवेव ओवन का उपयोग करके।.

3.4.2 प्रमुख विशेषताएँ

- निरंतर उत्पादन

बिना सीम या जोड़ के लंबे हिस्से बनाने के लिए उत्तम—इसे किसी भी लंबाई में काटा जा सकता है।. - लचीला प्रोफ़ाइल डिज़ाइन

खोखले, ठोस या बहु-कक्षीय डिज़ाइनों सहित विभिन्न प्रकार की क्रॉस-सेक्शनल ज्यामिति का समर्थन करता है।. - पश्चात-क्योरिंग आवश्यक है

मोल्डिंग के विपरीत, एक्सट्रूज़न डाई के अंदर रबर को क्योर नहीं करता—इसे बाद में वल्कनाइज़ करना होता है।. - नरम और स्पंज सामग्री के लिए उत्कृष्ट

फोम और स्पंज रबर आमतौर पर कुशनिंग और इन्सुलेशन अनुप्रयोगों के लिए एक्सट्रूड किए जाते हैं।.

3.4.3 सामान्य अनुप्रयोग

एक्सट्रूज़न Kinsoe में हमारी विशेषज्ञताओं में से एक है, विशेष रूप से उन ग्राहकों के लिए जिन्हें कस्टम रबर सीलिंग प्रोफाइल. विशिष्ट अनुप्रयोगों में शामिल हैं:

- ट्यूबिंग द्रव या गैस स्थानांतरण के लिए

- मौसमरोधी सीलन दरवाज़ों, खिड़कियों और अलमारियों के लिए

- नलियाँ ऑटोमोटिव, एचवीएसी, या रासायनिक लाइनों के लिए

- किनारा सजावट और संरक्षणात्मक गैस्केट्स उपकरणों और निर्माण में प्रयुक्त

के लिए लंबे, एकसमान रबर के हिस्से, एक्सट्रूज़न दक्षता और लचीलेपन में बेजोड़ है।.

3.5 कैलेंडरिंग

3.5.1 कार्य सिद्धांत

कैलेन्डरिंग रबर को आकार देने के लिए उपयोग की जाने वाली एक प्रक्रिया है। पतली चादरें या कपड़ों पर रबर की परत चढ़ाने के लिए. इसमें बिना उपचारित रबर को एक श्रृंखला के माध्यम से खिलाना शामिल है गर्म, भारी-भरकम रोलर जो सामग्री को सटीक मोटाइयों में निचोड़ते और खींचते हैं। इन रोलर्स को मोटाई और सतह की फिनिश दोनों को नियंत्रित करने के लिए समायोजित किया जा सकता है।.

कुछ मामलों में, कैलेंडरिंग के दौरान फैब्रिक को मजबूत करने वाली परतें—जैसे पॉलिएस्टर या नायलॉन—जोड़ी जाती हैं ताकि रबर-कपड़ा मिश्रित पदार्थ बेहतर मजबूती और आयामी स्थिरता के साथ।.

मोल्डिंग के विपरीत, कैलेंडरिंग एक उत्पन्न करता है। समतल, निरंतर पत्रक—विशाल सतह अनुप्रयोगों और परतदार घटकों के लिए आदर्श।.

3.5.2 प्रमुख विशेषताएँ

- एकसमान मोटाई नियंत्रण

कैलेन्डरिंग अत्यंत पतली चादरों के लिए भी एकसमान मोटाई प्रदान करने में उत्कृष्ट है।. - उच्च-गति और स्केलेबल

यह एक सतत, उच्च-प्रवाह प्रक्रिया है, जो बड़े पैमाने पर उत्पादन के लिए उपयुक्त है।. - बहुमुखी कपड़ा एकीकरण

रबर को एक या अधिक कपड़े की परतों से जोड़ा जा सकता है, जिससे यांत्रिक मजबूती, लचीलापन और तापीय प्रतिरोध प्राप्त होता है।. - द्वितीयक क्योरिंग आवश्यक है

एक्सट्रूज़न की तरह, कैलेंडर किए गए रबर को उसकी अंतिम गुणों को स्थिर करने के लिए बाद के चरण में वल्कनाइज किया जाना चाहिए।.

3.5.3 सामान्य अनुप्रयोग

मैं अक्सर कैलेंडरिंग की सलाह देता हूँ जब ग्राहकों को इसकी आवश्यकता होती है। विशाल-क्षेत्रीय या पत्रक-आकार की रबर सामग्री, विशेष रूप से जब शक्ति और एकरूपता मायने रखती हैं। आम अनुप्रयोगों में शामिल हैं:

- कन्वेयर बेल्ट निर्माण, कृषि और खनन में प्रयुक्त

- टायर कॉर्ड फैब्रिक्स भारी-भरकम रेडियल टायरों के लिए

- जलरोधक झिल्लियाँ और निर्माण में लाइनर

- विद्युत इन्सुलेशन शीटिंग

यदि आपके प्रोजेक्ट को आवश्यकता हो सपाट रबर की चादरें या लेमिनेटेड संरचनाएँ, कैलेंडरिंग दोनों प्रदान करता है परिमाण और सूक्ष्मता ऐसे तरीके से जिसका मुकाबला कुछ ही अन्य प्रक्रियाएँ कर सकती हैं।.

3.6 कास्टिंग

3.6.1 कार्य सिद्धांत

कास्टिंग रबर बनाने की तकनीकों में एक अनूठी विधि है क्योंकि यह उच्च तापमान और दबाव पर निर्भर नहीं करती है। इसके बजाय, यह उपयोग करती है तरल रबर यौगिक—आमतौर पर पॉलीयुरेथेन या सिलिकॉन—जिन्हें एक खुले या बंद साँचे में डाला जाता है। रबर फिर कमरे के तापमान पर या हल्की गर्मी से ठीक हो जाता है।, रसायन शास्त्र पर निर्भर करते हुए।.

इस प्रक्रिया में यांत्रिक बल या छेदन शामिल नहीं होता, जो इसे बड़े, नरम या जटिल आंतरिक आकृतियों वाले हिस्सों के लिए आदर्श बनाता है, जिन्हें पारंपरिक मोल्डिंग के दौरान क्षतिग्रस्त होने का खतरा होता है।.

3.6.2 प्रमुख विशेषताएँ

- सरल और कम-लागत उपकरण

चूंकि किसी क्लैंपिंग दबाव की आवश्यकता नहीं होती, इसलिए साँचे प्लास्टिक या रेज़िन जैसी कम महंगी सामग्रियों से बनाए जा सकते हैं।. - जटिल या नाजुक डिज़ाइनों पर कोमल

चूंकि रबर कम चिपचिपापन वाले तरल रूप में बहता है, यह न्यूनतम तनाव के साथ सूक्ष्म विवरणों, धागों या अंडरकट्स को भी भर देता है।. - नरम, लचीले या बड़े हिस्सों के लिए आदर्श

कंप्रेसन या इंजेक्शन मोल्डिंग के लिए बहुत भारी या नाजुक हिस्से अक्सर कास्टिंग में सफल होते हैं।. - लंबा उपचार समय

ताप-आधारित मोल्डिंग की तुलना में कास्टिंग को क्योर होने में अधिक समय लगता है—लेकिन यह समझौता अधिक लचीली प्रक्रिया की अनुमति देता है।.

3.6.3 सामान्य अनुप्रयोग

जब किसी क्लाइंट को आवश्यकता होती है, तो मैं कास्टिंग की ओर रुख करता हूँ। बड़े हिस्से, कम-ड्यूरोमीटर रबर, या छोटी उत्पादन श्रृंखलाएँ महँगे स्टील के सांचों में निवेश किए बिना। यह के लिए आदर्श है:

- पॉलीयुरेथेन रोलर्स और प्रिंटर ड्रम

- संरक्षणात्मक अस्तर टैंकों या च्यूट्स के लिए

- अनुकूल-ढले हुए साँचे और जिग्स

- कम-मात्रा वाले प्रोटोटाइप उच्च लचीलेपन के साथ

कास्टिंग एक अनूठा संतुलन प्रदान करती है: डिज़ाइन की स्वतंत्रता, सॉफ्ट मटेरियल के साथ अनुकूलता, और कम टूलिंग लागत—विशेष रूप से प्रोटोटाइपिंग के दौरान या विशेष इलास्टोमर्स के साथ काम करते समय लाभदायक।.

IV. छह प्रक्रियाओं का तुलनात्मक विश्लेषण

4.1 उत्पादन दक्षता और लागत

प्रत्येक रबर मोल्डिंग या फॉर्मिंग विधि अपने साथ संतुलन लाती है। लागत, गति, और मापनीयता. यहाँ वे इस प्रकार तुलना करते हैं:

| प्रक्रिया | उपकरण लागत | उत्पादन गति | के लिए सर्वोत्तम |

|---|---|---|---|

| संपीड़न | कम | मध्यम | कम/मध्यम मात्रा |

| इंजेक्शन | उच्च | बहुत अधिक | उच्च-आयतन दौड़ें |

| स्थानांतरण | मध्यम | मध्यम | सटीकता + इन्सर्ट्स |

| निष्कासन | मध्यम | बहुत अधिक | सतत प्रोफ़ाइल |

| कैलेन्डरिंग | मध्यम | उच्च | पतली चादरें/लेमिनेट्स |

| कास्टिंग | बहुत कम | कम | प्रोटोटाइपिंग, सॉफ्ट पार्ट्स |

इंजेक्शन मोल्डिंग स्वचालन और मात्रा के लिए विशिष्ट है।, जबकि दबाव और ढलाई छोटे पैमाने के उत्पादन के लिए किफायती बने रहें।.

4.2 आवेदन उपयुक्तता

आपके पुर्जे की ज्यामिति, सहनशीलता और उपयोग का मामला प्रक्रिया चयन को बहुत प्रभावित करते हैं।.

- जटिल आकृतियाँ और कड़ी सहनशीलताएँ → इंजेक्शन या ट्रांसफर मोल्डिंग

- बड़े या नरम भाग → कास्टिंग

- लंबी प्रोफ़ाइलें या बिना सीम वाली लंबाई → एक्सट्रूज़न

- सपाट चादरें या वस्त्र लैमिनेट्स → कैलेंडरिंग

- मूल, मोटे, या इन्सर्ट-लोडेड पुर्जे → संपीड़न मोल्डिंग

हर हिस्से के लिए कोई एक ही तरीका परिपूर्ण नहीं होता।. यह प्रक्रिया को आपके डिज़ाइन इरादे और प्रदर्शन अपेक्षाओं के अनुरूप बनाने के बारे में है।.

4.3 सामग्री अनुकूलता

कुछ रबर कुछ प्रक्रियाओं में बेहतर व्यवहार करते हैं:

| रबर का प्रकार | सबसे उपयुक्त प्रक्रियाएँ |

|---|---|

| प्राकृतिक रबर | संपीड़न, स्थानांतरण, कैलेंडरिंग |

| ईपीडीएम | संपीड़न, विस्तार, कैलेंडरिंग |

| सिलिकॉन | इंजेक्शन, स्थानांतरण, कास्टिंग |

| नाइट्राइल (एनबीआर) | दबाव, इंजेक्शन |

| पॉलीयुरेथेन | कास्टिंग, इंजेक्शन |

| फ्लोरोइलास्टोमर्स | इंजेक्शन, संपीड़न |

सामग्री संगतता का हमेशा परीक्षण करें। विकास के प्रारंभिक चरण में। एक ही रबर परिवार के भीतर भी, योजक और कठोरता इस बात को प्रभावित कर सकते हैं कि यह कितनी अच्छी तरह से संसाधित होता है।.

V. सही रबर मोल्डिंग प्रक्रिया कैसे चुनें

5.1 निर्णय रूपरेखा

सबसे अच्छी रबर मोल्डिंग प्रक्रिया चुनना सिर्फ कीमत या उपकरण के बारे में नहीं है—यह इसके बारे में है आपके उत्पाद के तकनीकी और व्यावसायिक लक्ष्यों के अनुरूप प्रक्रिया क्षमता. यहाँ एक निर्णय ढांचा है जिसे मैं अक्सर ग्राहकों के साथ उपयोग करता हूँ:

- आकार से शुरू करें

- क्या आपका भाग लंबा और निरंतर है? → विचार करें निष्कासन.

- क्या यह फ्लैट शीट है या लैमिनेटेड? → इसके साथ जाएँ कैलेन्डरिंग.

- क्या यह जटिल ज्यामिति वाला 3D वस्तु है? → इंजेक्शन या स्थानांतरण मोल्डिंग शायद बेहतर हो।.

- प्रदर्शन आवश्यकताओं का मूल्यांकन करें

- उच्च-दबाव सीलिंग? → सटीकता से इंजेक्शन मोल्डिंग मदद करता है।.

- रासायनिक प्रतिरोध या लचीलापन? → जैसे सामग्री चुनें सिलिकॉन और संगत प्रक्रियाओं के साथ जोड़ी बनाएँ।.

- मात्रा और बजट की जाँच करें

- कम मात्रा या प्रोटोटाइपिंग? → उपयोग करें संपीड़न या कास्टिंग उच्च टूलिंग लागत से बचने के लिए।.

- उच्च-मात्रा वाले रन? → निवेश करें इंजेक्शन मोल्डिंग दीर्घकालिक दक्षता के लिए।.

- सामग्री के प्रकार के बारे में सोचें

- क्या आपको स्पंज, मुलायम या फोम रबर चाहिए? → एक्सट्रूज़न या कास्टिंग अधिक उपयुक्त है।.

- मजबूत कपड़े का उपयोग कर रहे हैं? → कैलेन्डरिंग आवश्यक है।.

- इन्सर्ट या बहु-सामग्री आवश्यकताओं का हिसाब रखें

- यदि आपके भाग में अंतर्निहित धातु या कई परतें हैं, स्थानांतरण या दबाव साँचा-निर्माण बेहतर लचीलापन प्रदान करता है।.

5.2 केस उदाहरण

यहाँ कुछ वास्तविक परिदृश्य दिए गए हैं जहाँ हमने Kinsoe में ग्राहकों को उनके पुर्जे को सही प्रक्रिया से मिलाने में मदद की:

- कम-आयतन संपीड़न उदाहरण

निर्माण उद्योग के एक ग्राहक को HVAC एनक्लोजर के लिए बड़े, मोटे EPDM गैस्केट्स की आवश्यकता थी—लगभग 2,000 टुकड़े। हमने दबाव साँचा-निर्माण, जिसने टूलिंग को सरल बनाए रखा और जटिल रनर्स की आवश्यकता के बिना इंसर्ट प्लेसमेंट को आसान बनाया।. - उच्च-आयतन इंजेक्शन का उदाहरण

एक ऑटो पार्ट्स सप्लायर को ईंधन प्रणालियों के लिए 500,000 ओ-रिंग्स की आवश्यकता थी। हमने इंजेक्शन मोल्डिंग कड़े सहनशीलता मानकों, तेज़ चक्र समय और स्वचालित निरीक्षण को पूरा करना, जिससे प्रति-इकाई लागत में काफी कमी आती है।. - एक्सट्रूज़न-आधारित सीलिंग स्ट्रिप उत्पादन

स्मार्ट रसोई उपकरणों के एक निर्माता ने अग्निरोधी और खाद्य-ग्रेड गुणों वाली निरंतर सिलिकॉन सीलिंग स्ट्रिप्स का अनुरोध किया। हमने उपयोग किया एक्सट्रूज़न + गर्म-हवा वल्कनाइज़ेशन, उच्च दक्षता के साथ कुंडलाकार रोल वितरित करते हुए, इनलाइन कटिंग और असेंबली के लिए तैयार।.

ये सिर्फ तकनीकी विकल्प नहीं हैं—ये रणनीतिक विकल्प हैं। जो लागत, गुणवत्ता और बाज़ार में आने के समय को प्रभावित करते हैं।.

![]()

VI. निष्कर्ष

6.1 मुख्य बिंदुओं का सारांश

रबर मोल्डिंग सभी के लिए एक ही आकार का समाधान नहीं है। प्रत्येक प्रक्रिया—कंप्रेशन, इंजेक्शन, ट्रांसफर, एक्सट्रूज़न, कैलेंडरिंग और कास्टिंग—के अपने अनूठे लाभ होते हैं, जो निर्भर करते हैं पर उत्पाद का आकार, जटिलता, सामग्री, और उत्पादन का पैमाना.

- दबाव मोल्डिंग कम लागत, मोटे, या इंसर्ट-लोडेड पुर्जों के लिए यह बहुत अच्छा है।.

- इंजेक्शन मोल्डिंग उच्च-मात्रा और उच्च-सटीकता वाले अनुप्रयोगों में दमकता है।.

- ट्रांसफर मोल्डिंग मध्यम टूलिंग के साथ सटीकता और इंसर्ट संगतता।.

- निष्कासन सुचारू, निरंतर प्रोफाइल कुशलतापूर्वक प्रदान करता है।.

- कैलेन्डरिंग सपाट, सुदृढ़ित चादरों के लिए आदर्श है।.

- कास्टिंग कम टूलिंग लागत पर नरम या बड़े आकार के पुर्जों के लिए डिज़ाइन में लचीलापन प्रदान करता है।.

कोई सार्वभौमिक रूप से “सर्वश्रेष्ठ” प्रक्रिया नहीं होती—केवल वही जो आपकी आवश्यकताओं के लिए सबसे उपयुक्त हो।.

6.2 इंजीनियरों और खरीदारों के लिए अंतिम सलाह

यदि आप एक कस्टम रबर पार्ट डिजाइन या सोर्स कर रहे हैं, तो मोल्डिंग विधि को अलग-थलग न चुनें।. जैसे निर्माताओं के साथ मिलकर काम करें Kinsoe डिज़ाइन के शुरुआती चरण में. अपने उत्पाद के ड्रॉइंग, सामग्री विनिर्देश और प्रदर्शन लक्ष्य साझा करें ताकि हम सबसे प्रभावी प्रक्रिया की सिफारिश कर सकें।.

और अगर आप अनिश्चित हैं, प्रोटोटाइप से शुरू करें उत्पादन टूलिंग में निवेश करने से पहले संपीड़न या कास्टिंग जैसी लचीली, कम लागत वाली विधि का उपयोग करना। यह गलतियाँ टाटने और दीर्घकालिक प्रदर्शन सुनिश्चित करने का सबसे स्मार्ट तरीका है।.

सही मोल्डिंग प्रक्रिया केवल एक निर्माण संबंधी निर्णय नहीं है—यह एक रणनीतिक निर्णय है जो लागत, विश्वसनीयता और उत्पाद की सफलता को प्रभावित कर सकता है।.