I. Introduzione: Perché avete bisogno di questa guida

I guasti alle guarnizioni sono una delle cause più trascurate ma devastanti di guasti alle apparecchiature industriali. Una sola guarnizione in gomma mal selezionata o progettata può compromettere la pressione del sistema, causare perdite, corrodere i componenti, innescare rischi per la sicurezza e portare a tempi di fermo non programmati che costano migliaia, se non milioni.

In qualità di professionisti dell'approvvigionamento, vi trovate costantemente di fronte alla sfida di bilanciare costi, prestazioni e conformità. Eppure, anche con anni di esperienza, i problemi delle guarnizioni sono ancora in cima ai rapporti di manutenzione: perché? Perché i piccoli dettagli nella scelta dei materiali, nel comportamento alla compressione e nelle tecniche di installazione spesso passano inosservati finché non si verifica un guasto.

In questa guida definitiva, vi guiderò attraverso tutto ciò che c'è da sapere sulle guarnizioni in gomma, dalla scelta dei materiali giusti e dalla comprensione dei parametri chiave di progettazione all'analisi delle applicazioni industriali reali e all'apprendimento della diagnosi inversa dei guasti delle guarnizioni. Che si tratti di macchinari per uso alimentare, di flange ad alta temperatura o di guarnizioni complesse per i pacchi batterie EV, questo è il quadro sistematico che avrei voluto avere quando ho iniziato.

Ecco le soluzioni collaudate per assicurarsi che le guarnizioni sigillino correttamente, durino a lungo e non compromettano mai più il sistema.

II. Le basi: come le guarnizioni proteggono i sistemi industriali

2.1 Le funzioni principali delle guarnizioni

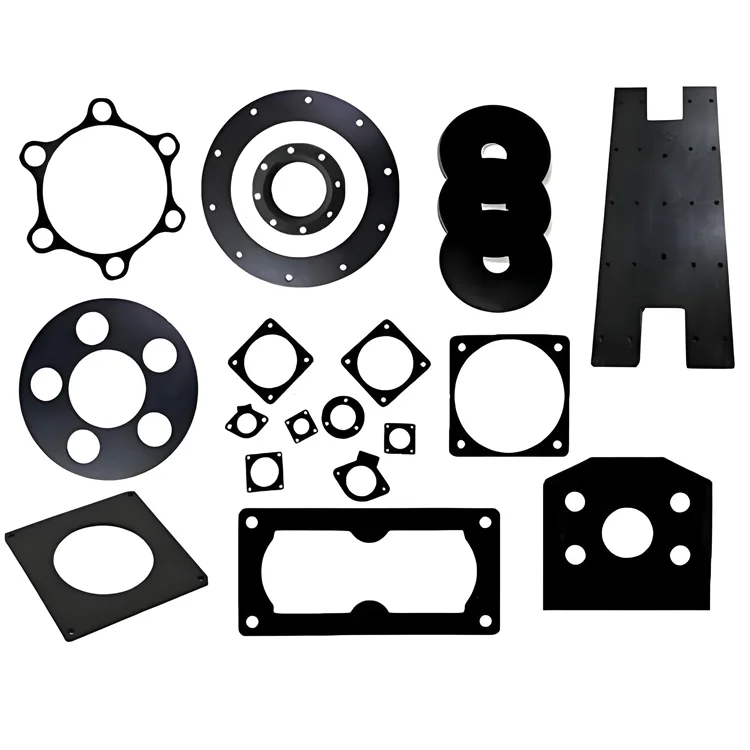

Le guarnizioni in gomma sono molto più che semplici tappi per le perdite. Sebbene la loro funzione principale sia quella di sigillare, esse fungono anche da ammortizzatori, isolanti termici, barriere elettrichee anche Schermi EMI (interferenze elettromagnetiche) in alcune applicazioni. A seconda del settore, una guarnizione può essere destinata a svolgere più ruoli contemporaneamente, rendendo cruciale la scelta del materiale e la progettazione corretta.

Esistono due categorie fondamentali di utilizzo delle guarnizioni:

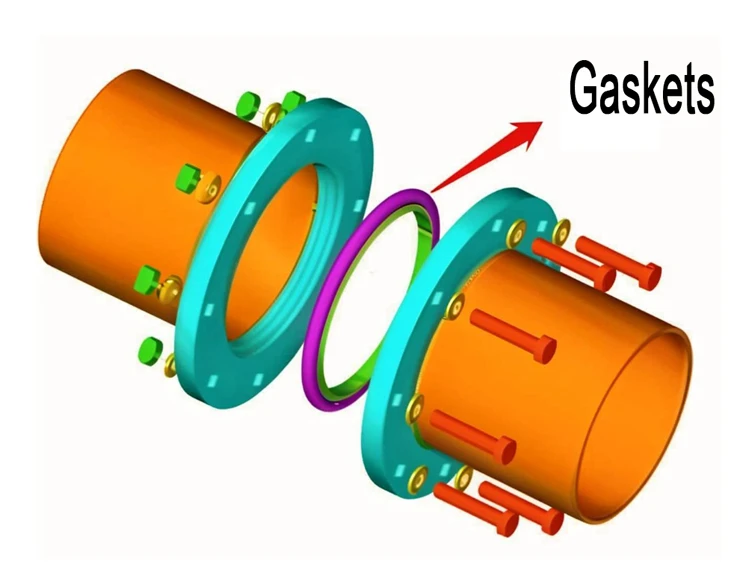

- Tenuta statica: La guarnizione si inserisce tra due componenti fissi. È comune nelle flange, negli involucri e nei macchinari a basso movimento. La resistenza alla compressione e la tenuta a lungo termine sono fondamentali in questo caso.

- Sigillatura dinamica: La guarnizione è soggetta al movimento relativo tra le superfici, ad esempio nelle parti del motore o nei pistoni. In questo caso, occorre considerare la resistenza all'usura, la resilienza e il comportamento di attrito.

Capire se la guarnizione si trova in un ambiente statico o dinamico è il primo passo per scegliere il materiale e il design giusti.

2.2 Le 5 principali conseguenze della rottura della guarnizione

Quando una guarnizione si rompe, raramente avviene in modo silenzioso. Le conseguenze possono essere costose e pericolose. Ecco cinque esiti comuni:

- Perdite e contaminazioni: Una scarsa tenuta consente la fuoriuscita di fluidi o gas, con conseguente contaminazione di prodotti o ambienti.

- Corrosione delle apparecchiature: I fluidi fuoriusciti possono causare danni chimici a lungo termine alle superfici metalliche circostanti.

- Perdita di energia: I sistemi perdono pressione o vuoto, compromettendo le prestazioni e l'efficienza.

- Pericoli per la sicurezza: Le perdite nei sistemi chimici o ad alta pressione possono comportare rischi di esplosione, avvelenamento o incendio.

- Tempi di inattività della produzione: La sostituzione delle guarnizioni guaste richiede spesso l'interruzione delle operazioni, con conseguenti gravi perdite.

"Una guarnizione $2 può evitare un disastro da $2 milioni, se scelta e mantenuta correttamente".

Queste conoscenze fondamentali vi preparano al passo successivo: la scelta del materiale in gomma più adatto alla vostra applicazione.

III. I materiali contano: Scegliere la gomma giusta per aumentare il successo di 80%

La scelta del giusto materiale di gomma è il fattore più influente sulle prestazioni della guarnizione. Se si sceglie il materiale sbagliato, si rischia un guasto prematuro. Se si sceglie il materiale giusto, si prolunga la durata del sistema, si riduce la manutenzione e si garantisce la sicurezza.

3.1 Confronto delle prestazioni di 6 comuni materiali in gomma

| Materiale | Intervallo di temperatura | Resistenza chimica | Costo | Applicazioni tipiche |

|---|---|---|---|---|

| Viton (FKM) | Da -20 a 250°C | Eccellente resistenza a olii, acidi e solventi | Alto | Guarnizioni petrolchimiche, aerospaziali e chimiche |

| Gomma di silicone | Da -60 a 200°C | Alimentare, alta resistenza al calore | Medio-alto | Apparecchiature mediche, linee di lavorazione degli alimenti |

| EPDM | Da -40 a 140°C | Eccellente resistenza all'ozono, al vapore e agli agenti atmosferici | Medio | Guarnizioni per autoveicoli, guarnizioni per l'edilizia |

| Nitrile (NBR) | Da -30 a 120°C | Resistenza superiore a olio e carburante | Basso | Sistemi di lubrificazione, linee di alimentazione |

| Gomma naturale | Da -50 a 80°C | Eccellente elasticità, scarsa resistenza all'olio | Basso | Ammortizzatori, cuscinetti antivibranti |

| Neoprene (CR) | Da -35 a 120°C | Buona resistenza all'invecchiamento, alla fiamma e agli agenti chimici | Medio | Macchine industriali, nastri isolanti |

Scegliete i materiali non solo in base alla temperatura o alle sostanze chimiche, ma in base all'intero ambiente operativo.

3.2 3 Trappole da evitare nella selezione dei materiali

Anche gli acquirenti più esperti possono cadere in queste trappole comuni:

- Trap #1: Temperatura statica ≠ Condizioni operative del mondo reale

Un materiale classificato per 200°C può guastarsi se esposto a rapidi cicli termici o a una pressione continua durante il funzionamento. - Trappola #2: ignorare le proprietà meccaniche e di compressione

La compatibilità chimica da sola non basta. È necessario valutare la resistenza alla compressione, la resistenza alla trazione e l'allungamento, soprattutto in ambienti dinamici o ad alta pressione. - Trappola #3: Pensare solo ai costi aumenta il costo totale di proprietà (TCO)

La gomma a basso costo spesso porta a guasti precoci, a un aumento dei tempi di inattività e a ripetute sostituzioni, con costi molto più elevati nel lungo periodo.

"Una mescola di gomma ben scelta può aumentare la durata delle guarnizioni di 2-5 volte, riducendo drasticamente i costi di manutenzione".

Nella prossima sezione, vi mostrerò come i parametri di progettazione, quali la velocità di compressione, la rugosità della superficie e l'interazione pressione-temperatura, svolgano un ruolo fondamentale per il successo della sigillatura.

IV. Approfondimenti sulla progettazione: 4 parametri chiave che gli ingegneri spesso trascurano

Anche con il materiale giusto, una guarnizione mal progettata può fallire. Ecco perché è essenziale comprendere la tecnica che sta alla base del comportamento della guarnizione, soprattutto in condizioni reali. Ecco quattro parametri di progettazione spesso trascurati ma critici che hanno un impatto diretto sull'affidabilità della tenuta.

4.1 Effetto di accoppiamento pressione-temperatura

I materiali in gomma si comportano in modo diverso in presenza di sollecitazioni combinate. Quando la pressione e la temperatura aumentano, la resistenza alla compressione diminuisce drasticamente, con conseguente rottura della guarnizione.

- Esempio: Una guarnizione progettata per reggere 10 bar a temperatura ambiente può deformarsi prematuramente alla stessa pressione a 150°C.

- Suggerimento: Consultare sempre i diagrammi di interazione pressione-temperatura, non solo i limiti indipendenti.

Il carico termico indebolisce la resistenza meccanica: i margini di progettazione devono tenere conto di entrambi.

4.2 Compatibilità della rugosità superficiale

La finitura superficiale influisce direttamente sulla conformità e sulla tenuta di una guarnizione. Se è troppo ruvida, la gomma non riesce a riempire i vuoti. Se è troppo liscia, la guarnizione può scivolare sotto carico.

- Per le gomme morbide come EPDM, puntare a Ra ≤ 0,8 μm

- Per le gomme più dure come Viton, Ra ≤ 1,2 μm è accettabile

Per una tenuta ottimale del contatto, adattare la morbidezza della guarnizione alla rugosità della flangia.

4.3 Set di compressione (deformazione permanente)

Il compression set è la percentuale di deformazione che una guarnizione mantiene dopo essere stata compressa e rilasciata. Valori più bassi significano una migliore elasticità e tenuta a lungo termine.

- Obiettivo ideale: Set di compressione ≤ 20% per applicazioni statiche di lunga durata

- Effetto del mondo reale: Un set di compressione elevato porta a microperdite nel tempo, anche se la tenuta iniziale era perfetta.

"Una guarnizione non si limita a sigillare oggi. Si tratta di sigillare dopo 6 mesi di calore, pressione e vibrazioni".

4.4 Compensazione dello scorrimento in condizioni dinamiche

Nei sistemi vibranti o sottoposti a cicli termici, le guarnizioni in gomma si deformano lentamente nel tempo, un fenomeno noto come strisciante. Per contrastare questo fenomeno, i progetti dovrebbero incorporare:

- Margini di precompressione: Leggero sovradimensionamento per tener conto di un futuro rilassamento.

- Flange o rondelle a molla: Per mantenere un carico costante durante il funzionamento

Lo scorrimento è silenzioso ma letale: progettate tenendo conto della fatica.

V. Applicazioni del mondo reale: 6 casi di studio del settore

Per comprendere appieno la potenza di una corretta selezione e progettazione delle guarnizioni, esaminiamo come diversi settori industriali affrontano sfide specifiche di tenuta utilizzando soluzioni in gomma su misura.

Caso 1: Guarnizione in silicone nelle linee di riempimento delle bevande

- Sfida: Frequenti cicli CIP (Clean-In-Place) con disinfezione a vapore ad alta temperatura.

- Soluzione: Utilizzo Silicone polimerizzato al platino certificato dalla FDAin grado di resistere all'esposizione al vapore a +150°C mantenendo la flessibilità.

- Dettaglio del design: Guarnizione incorporata in un canale scanalato per migliorare il rimbalzo e prevenire lo spostamento durante le variazioni di pressione.

RisultatoDurata di vita due volte superiore e rischio di contaminazione ridotto in un ambiente igienico.

Caso 2: Guarnizione in EPDM nelle guarnizioni delle flange del settore eolico offshore

- Sfida: Le condizioni di alta salinità e di alta vibrazione in mare aperto degradano rapidamente i materiali standard.

- Soluzione: Utilizzo EPDM resistente all'ozono e ai raggi UV con additivi anti-invecchiamento personalizzati.

- Dettaglio del design: Interfaccia flangiata progettata con struttura di precompressione per assorbire le vibrazioni indotte dal vento.

Risultato: Nessuna perdita registrata durante i 12 mesi di test in nebbia salina.

Caso 3: Guarnizione a doppio componente nei pacchi batteria EV

- Sfida: Richiede una tenuta precisa in caso di cicli termici e di esposizione agli elettroliti.

- Soluzione: Distribuire un guarnizione coestrusa: nucleo in EPDM morbido per la flessibilità + rivestimento esterno in FKM per la resistenza chimica.

- Dettaglio del design: Inserito nella scanalatura di alluminio con assemblaggio robotizzato automatizzato per garantire la coerenza.

Risultato: Mantiene il grado di protezione IP67 per oltre 1000 cicli di carica/scarica.

Caso 4: Guarnizione per camera bianca farmaceutica (pronta per l'autoclave)

- Sfida: Sterilizzazione a 121-134°C in autoclave ad alta pressione.

- Soluzione: Utilizzo silicone di grado medico con biocompatibilità convalidata.

- Dettaglio del design: Geometria della guarnizione ottimizzata per evitare l'intrappolamento e garantire una sterilizzazione completa della superficie.

Risultato: Ha superato 100 cicli di sterilizzazione senza incrinature o deformazioni.

Caso 5: Guarnizione in Viton in un impianto petrolchimico ricco di H₂S

- Sfida: Esposizione a solfuro di idrogeno (H₂S), solventi e alte temperature di processo.

- Soluzione: Utilizzo Viton (FKM) grazie alla sua superiore resistenza chimica e tolleranza termica.

- Dettaglio del design: Aumento dello spessore con rapporto di compressione controllato per evitare un eccessivo schiacciamento.

Risultato: Ha mantenuto l'integrità della tenuta in condizioni di funzionamento a 200°C e in condizioni corrosive.

Caso 6: Guarnizione resistente all'olio nelle connessioni dei trasformatori di potenza

- Sfida: Sigillare il fluido del trasformatore garantendo l'isolamento elettrico.

- Soluzione: Scegliere Nitrile (NBR) per la resistenza all'olio e aggiungere un rivestimento in silicone per migliorare la rigidità dielettrica.

- Dettaglio del design: Inseriti nella piastra di copertura a più bulloni con specifiche di coppia a parità di carico.

Risultato: Nessun evento di perdita in 18 mesi di test sul campo.

"Ogni applicazione di successo inizia con una chiara comprensione delle sollecitazioni reali che la guarnizione deve sopportare".

VI. Diagnosi dei guasti: Perdite della guarnizione con l'ingegneria inversa

Anche le migliori guarnizioni possono cedere in caso di sollecitazioni impreviste o di errori di installazione. Quando si verificano delle perdite, una diagnosi strutturata può aiutare a individuare la causa principale ed evitare di ripetere lo stesso errore. Ecco come decodificare ciò che la perdita vi sta dicendo.

6.1 Tipo di perdita e causa principale: Tabella di risoluzione dei problemi

| Tipo di perdita | Possibile causa | Azione raccomandata |

|---|---|---|

| Infiltrazione uniforme | Forza di compressione insufficiente | Controllare la planarità della flangia e aumentare la coppia dei bulloni |

| Getto o spruzzo | Disallineamento della guarnizione o sfalsamento della compressione | Utilizzare le scanalature di posizionamento o riallineare la guarnizione |

| Guarnizione incrinata | Degrado del materiale o incompatibilità dei supporti | Passaggio a un materiale di gomma più compatibile |

| Guasto localizzato | Squilibrio di coppia dei bulloni | Utilizzare chiavi dinamometriche calibrate, serrare a croce |

| Perdita ricorrente nello stesso punto | Danno alla superficie della flangia | Rivestire nuovamente le flange di accoppiamento o utilizzare una guarnizione di riempimento |

"Lo schema delle perdite è il miglior strumento diagnostico: va letto come l'impronta digitale di un guasto".

6.2 Il metodo di ispezione dello smontaggio in 3 fasi

Quando si rimuove una guarnizione guasta, seguire queste tre fasi critiche di ispezione:

- Controllo delle impronte asimmetriche

Esaminare i segni di compressione della guarnizione. Una profondità o una forma irregolare possono indicare un disallineamento della flangia o uno squilibrio della coppia dei bulloni. - Misurare le variazioni di spessore con i calibri

Un calo di spessore consistente su tutta la guarnizione può suggerire un'eccessiva compressione. Grandi variazioni potrebbero indicare un'interferenza meccanica o un carico non uniforme. - Identificare il rigonfiamento o l'ammorbidimento chimico

Se la guarnizione risulta appiccicosa, gonfia o fragile, è probabile che sia un segno di esposizione a sostanze chimiche incompatibili o guasto termico. Effettuare un controllo incrociato con il fluido/chimico utilizzato e passare a un composto resistente.

Indizi visivi + misurazione + comprensione chimica = diagnosi accurata.

In molti casi, un guasto non è dovuto a un materiale scadente, ma a un cattivo abbinamento tra progetto, ambiente e metodo di installazione.

VII. Conclusione: Dalla selezione alla progettazione: sigillare bene, una volta per tutte

Le guarnizioni in gomma possono sembrare semplici, ma dietro ogni guarnizione efficace si nasconde un attento equilibrio di scienza dei materiali, progettazione ingegneristica e validazione delle prestazioni nel mondo reale.

Riassumiamo gli elementi essenziali:

- Questioni materiali: Scegliere i tipi di gomma in base alle reali esigenze applicative, non solo alle schede tecniche.

- Precisione del design: Tenere conto degli effetti della pressione-temperatura, della rugosità superficiale, del set di compressione e della compensazione del creep.

- Soluzioni collaudate nel settore: Dal silicone per uso alimentare al Viton resistente agli agenti chimici, casi di studio specifici mostrano cosa funziona e perché.

- Analisi dei guasti: La diagnostica inversa offre chiarezza e aiuta a prevenire i guasti ripetuti delle guarnizioni.

"Una guarnizione che dura nel tempo è il risultato di una scelta consapevole, non del caso".

Cosa c'è dopo?

Se non siete sicuri del materiale o del design più adatto al vostro progetto, non azzardate.

Inviateci i parametri della vostra applicazionecome i fluidi, la temperatura, la pressione e le condizioni della flangia - e i nostri ingegneri risponderanno con una soluzione su misura entro 24 ore.

Sigilliamo bene, la prima volta.