I. Introduzione

Parti in gomma sono ovunque, dalle guarnizioni che sigillano i motori delle auto agli antivibranti delle nostre lavatrici. E dietro quasi tutti questi componenti si nasconde un processo di stampaggio accuratamente scelto. Lo stampaggio della gomma non è solo una tecnica di produzione: è la base che conferisce alla gomma la sua forma finale, la sua forza e la sua durata.

Cosa rende stampaggio della gomma così essenziale? Tutto inizia con la vulcanizzazione. Questo processo di trasformazione trasforma la gomma grezza e flessibile in pezzi resilienti e funzionali, in grado di resistere al calore, alla pressione, all'usura e agli agenti chimici. Ma il modo in cui avviene questa trasformazione varia notevolmente a seconda del metodo di stampaggio utilizzato.

In questo blog vi illustrerò i sei principali processi utilizzati per la produzione di componenti in gomma personalizzati. Ognuno di essi ha punti di forza unici e limiti specifici. Come produttore profondamente coinvolto sia nell'estrusione che nello stampaggio, ho visto come la scelta del processo giusto possa fare la differenza tra un prodotto affidabile e un costoso fallimento.

Alla fine di questo articolo, capirete non solo cos'è ogni processo di stampaggio, ma anche quando e perché dovrebbe essere utilizzato. Che siate un ingegnere che progetta una guarnizione complessa, un product manager che si occupa della produzione o un acquirente che valuta i preventivi dei fornitori, questa guida vi aiuterà a prendere decisioni informate e sicure.

Iniziamo con una rapida panoramica su cosa significa realmente stampaggio della gomma e sui fattori da considerare nella scelta del processo.

II. Panoramica della tecnologia di stampaggio della gomma

2.1 Cos'è lo stampaggio della gomma?

Lo stampaggio della gomma è il processo di modellazione della gomma grezza o composta in una forma finale e funzionale mediante l'applicazione di calore e pressione all'interno di uno stampo. Ma prima di addentrarci nei dettagli tecnici, chiariamo una cosa: stampaggio e formazione non sono proprio la stessa cosa.

Lo stampaggio consiste tipicamente nel collocare la gomma in una cavità chiusa dello stampo, dove viene sottoposta a un'operazione di vulcanizzazione-una reazione chimica (di solito con zolfo o perossido) che incrocia le catene molecolari della gomma. Questa reazione trasforma la gomma morbida e appiccicosa in un materiale resistente, elastico e durevole che mantiene la sua forma sotto sforzo, calore e tempo.

La formatura, invece, può riferirsi al modellamento della gomma senza uno stampo chiuso, come l'estrusione o la calandratura. Questi metodi richiedono comunque la vulcanizzazione, ma la formatura avviene prima della fase di polimerizzazione.

2.2 Considerazioni chiave nella selezione del processo

La scelta del giusto processo di stampaggio della gomma non è solo una questione di budget o di macchinari: si tratta di far funzionare il pezzo come previsto, per tutto il tempo necessario. Ecco quattro fattori chiave che prendo sempre in considerazione:

- Geometria del prodotto

Il pezzo è semplice o complesso? A parete sottile o spessa? Include inserti metallici, sottosquadri o dettagli fini? - Requisiti di prestazione

Il pezzo dovrà affrontare sostanze chimiche, pressione, alte temperature o movimenti costanti? I diversi processi influenzano il comportamento e la precisione del materiale. - Volume di produzione ed efficienza

Alcuni metodi, come lo stampaggio a iniezione, sono ideali per la produzione di grandi volumi. Altri, come lo stampaggio a compressione, sono più adatti per lotti medio-bassi. - Compatibilità dei materiali

Non tutte le gomme si comportano allo stesso modo in ogni processo. Ad esempio, il silicone scorre bene per l'iniezione, mentre l'EPDM ad alta resistenza potrebbe essere migliore nella compressione.

La comprensione di questi fondamenti pone le basi per la scelta dei sei principali processi di formatura della gomma che sto per presentare. Entriamo nel vivo.

III. Sei processi comuni di stampaggio/formatura della gomma

3.1 Stampaggio a compressione

3.1.1 Principio di funzionamento

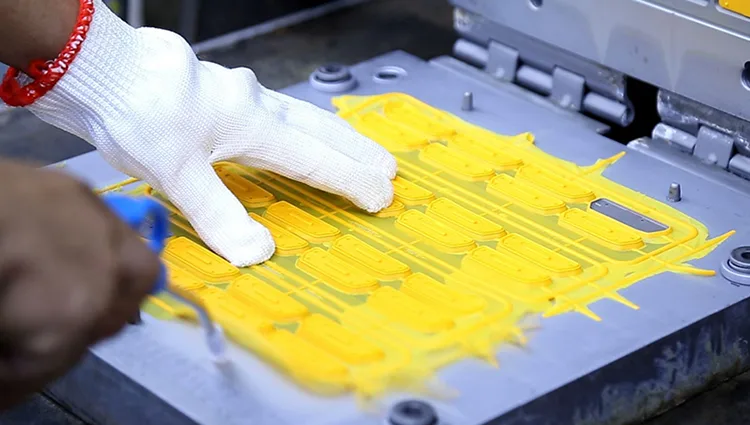

Lo stampaggio a compressione è uno dei metodi più antichi e semplici per la produzione di componenti in gomma. Il processo inizia con un quantità pre-misurata di gommaspesso sagomata in una "preforma", inserita direttamente nella cavità aperta di una macchina da caffè. stampo riscaldato. Una volta chiuso lo stampo, si applica la pressione, costringendo la gomma a fluire e a riempire la cavità mentre si indurisce con il calore.

È come fare un waffle: si versa la pastella, si chiude il ferro e si applica calore e pressione. In questo caso, però, la "pastella" è la gomma non vulcanizzata e il prodotto finale è un componente di livello industriale.

3.1.2 Caratteristiche principali

- Basso costo di attrezzaggio

Poiché la struttura dello stampo è relativamente semplice e non richiede complessi sistemi di scorrimento, i costi iniziali sono molto più bassi rispetto allo stampaggio a iniezione. - Ottimo per parti spesse o ingombranti

Lo stampaggio a compressione eccelle nella produzione di articoli in gomma di grandi dimensioni o con pareti spesse che non richiedono tolleranze strette. - Gestisce bene gli inserti

È facile inserire inserti metallici, tessuti a rete o altri componenti nello stampo prima della chiusura, consentendo di progettare pezzi integrati.

Tuttavia, questo metodo è più lento e richiede più lavoro di altri. Inoltre, è più frequente la formazione di bave (gomma in eccesso intorno al pezzo) che deve essere tagliata dopo lo stampaggio.

3.1.3 Applicazioni tipiche

Lo stampaggio a compressione è ideale per la produzione di volumi medio-bassi in cui la complessità dei pezzi è moderata. Lo consiglio spesso per:

- Motore e HVAC sigilli

- Antivibrazione montaggi per le attrezzature industriali

- Grande pastiglie, guarnizioni o boccole nei sistemi di costruzione e di utenza

Si tratta di un metodo versatile e ancora oggi ampiamente utilizzato, soprattutto per le parti in cui economicità e durata sono più importanti dell'estrema precisione.

3.2 Stampaggio a iniezione

3.2.1 Principio di funzionamento

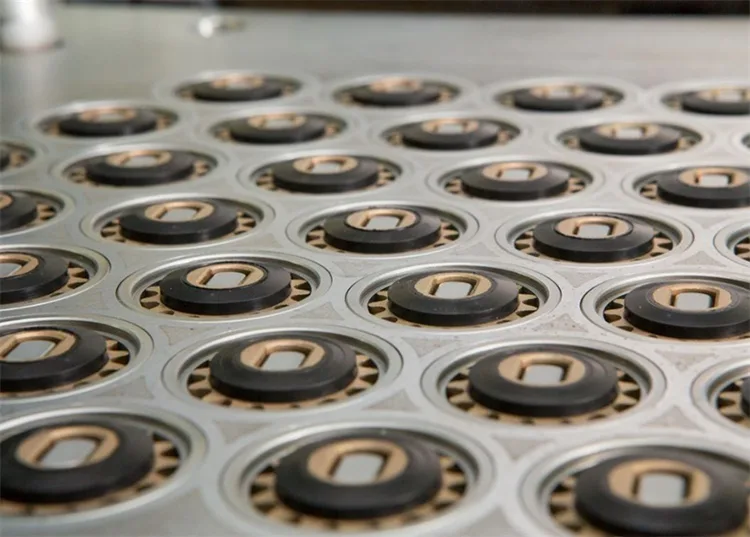

Lo stampaggio a iniezione porta il gioco dello stampaggio della gomma a un livello completamente nuovo di velocità e precisione. In questo processo, la gomma non polimerizzata, tipicamente in forma di pellet o di strisce, viene prima riscaldato e plastificato in un barile. Poi è iniettato ad alta pressione in una cavità chiusa dello stampo attraverso un ugello.

Lo stampo rimane saldamente bloccato durante l'intero ciclo di polimerizzazione, assicurando che la gomma riempia anche i dettagli più intricati. Una volta che il pezzo è indurito, lo stampo si apre automaticamente e il pezzo finito viene espulso, pronto per il ciclo successivo.

Se lo stampaggio a compressione è come fare i waffle, lo stampaggio a iniezione è come usare una macchina automatica per i pancake: veloce, ripetibile e perfetta per i grandi ordini.

3.2.2 Caratteristiche principali

- Alta efficienza e automazione

Lo stampaggio a iniezione può produrre centinaia o migliaia di pezzi all'ora con un intervento umano minimo. - Precisione superiore

È possibile ottenere tolleranze strette e geometrie dettagliate, anche con filettature, scanalature o sottosquadri sottili. - Scarti ridotti, elevata ripetibilità

Poiché il materiale viene dosato con precisione e il flash è minimo, gli scarti si riducono e l'uniformità dei lotti è eccellente. - Investimento iniziale più elevato

L'attrezzaggio è complesso e costoso e la messa a punto dei macchinari richiede esperienza, ma il ritorno è ben ripagato per le produzioni ad alto volume.

3.2.3 Applicazioni tipiche

Raccomando sempre lo stampaggio a iniezione per i pezzi complessi o ad alto volume, soprattutto quelli che richiedono un'eccellente stabilità dimensionale. È comunemente utilizzato in:

- O-ring e anelli di tenuta di precisione

- Componenti in gomma per autoveicolicome tappi e gommini

- Suole di scarpe e parti in gomma di consumo ad alta precisione

Se il vostro obiettivo è produzione rapida e ripetibile con difetti minimilo stampaggio a iniezione è di solito la scelta migliore.

3.3 Stampaggio per trasferimento

3.3.1 Principio di funzionamento

Lo stampaggio per trasferimento combina la semplicità dello stampaggio a compressione con una parte della velocità e del controllo dello stampaggio a iniezione. Ecco come funziona: una quantità pre-misurata di gomma viene caricata in una camera denominata "camera". vaso di trasferimento, situato sopra la cavità dello stampo. Una volta riscaldata, la gomma viene spinta nella cavità dello stampo attraverso le materozze e le guide di scorrimento, utilizzando un stantuffo.

Questo metodo consente al materiale di riempire la cavità in modo più uniforme rispetto allo stampaggio a compressione, particolarmente importante per geometrie complesse o componenti incorporati.

3.3.2 Caratteristiche principali

- Ottimo per inserti e forme complesse

Il design consente di posizionare con precisione gli inserti in metallo o in tessuto nello stampo, rendendolo ideale per i pezzi sovrastampati. - Meno flash, migliore finitura

Poiché il flusso è controllato attraverso le materozze, lo stampaggio per trasferimento crea generalmente pezzi più puliti e con meno bolle rispetto allo stampaggio per compressione. - Tempi di attrezzaggio e di ciclo moderati

L'attrezzaggio è più complesso dello stampaggio a compressione, ma non è così costoso come lo stampaggio a iniezione. I tempi di ciclo si collocano a metà strada tra i due. - Leggero spreco di materiale

I canali di trasferimento possono causare alcuni scarti di gomma polimerizzata, ma spesso sono accettabili per la produzione di volumi medio-bassi.

3.3.3 Applicazioni tipiche

Lo stampaggio per trasferimento è una scelta obbligata per i produttori quando le parti richiedono precisione, coerenza e integrazione degli inserti. Lo si trova spesso utilizzato in:

- Isolatori elettrici

- Parti incollate gomma-metallo come i supporti del motore o le guarnizioni delle valvole

- Stivali per connettori e gommini di precisione nell'elettronica o nel settore aerospaziale.

Per i pezzi di media complessità in cui la precisione del progetto è importante - e il volume non è abbastanza grande da giustificare uno stampaggio a iniezione completo - lo stampaggio per trasferimento rappresenta un punto di forza.

3.4 Estrusione

3.4.1 Principio di funzionamento

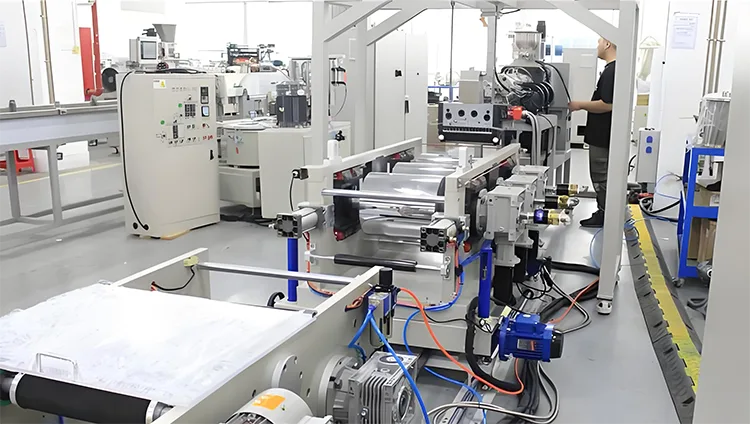

L'estrusione è un processo continuo di formatura della gomma piuttosto che un metodo di stampaggio discreto. Nell'estrusione, la gomma non polimerizzata viene introdotta in un estrusore a vite riscaldatoche spinge il materiale attraverso un stampo sagomato per creare profili lunghi e continui di una specifica sezione trasversale: pensate a come spremere il dentifricio da un tubetto, ma con stampi di precisione e su scala industriale.

Una volta estrusa, la gomma deve ancora essere vulcanizzata. Questo avviene solitamente in un linea di polimerizzazione continua-Utilizzando aria calda, bagni di sale o forni a microonde, a seconda del materiale.

3.4.2 Caratteristiche principali

- Produzione continua

Perfetto per realizzare pezzi lunghi senza cuciture o giunzioni, tagliati a qualsiasi lunghezza. - Design del profilo flessibile

Supporta un'ampia gamma di geometrie della sezione trasversale, compresi i modelli cavi, solidi o multicamera. - Richiede la post-cura

A differenza dello stampaggio, l'estrusione non polimerizza la gomma all'interno dello stampo: deve essere vulcanizzata successivamente. - Eccellente per materiali morbidi e spugnosi

Le gomme espanse e spugnose sono comunemente estruse per applicazioni di imbottitura e isolamento.

3.4.3 Applicazioni tipiche

L'estrusione è una delle nostre specialità alla Kinsoe, in particolare per i clienti che hanno bisogno di profili di tenuta in gomma personalizzati. Le applicazioni tipiche includono:

- Tubi per il trasferimento di fluidi o gas

- Guarnizioni di tenuta per porte, finestre e armadi

- Tubi flessibili per linee automobilistiche, HVAC o chimiche

- Rifiniture dei bordi e guarnizioni di protezione utilizzato negli elettrodomestici e nell'edilizia

Per parti in gomma lunghe e uniformi, l'estrusione non ha rivali in termini di efficienza e flessibilità.

3.5 Calandratura

3.5.1 Principio di funzionamento

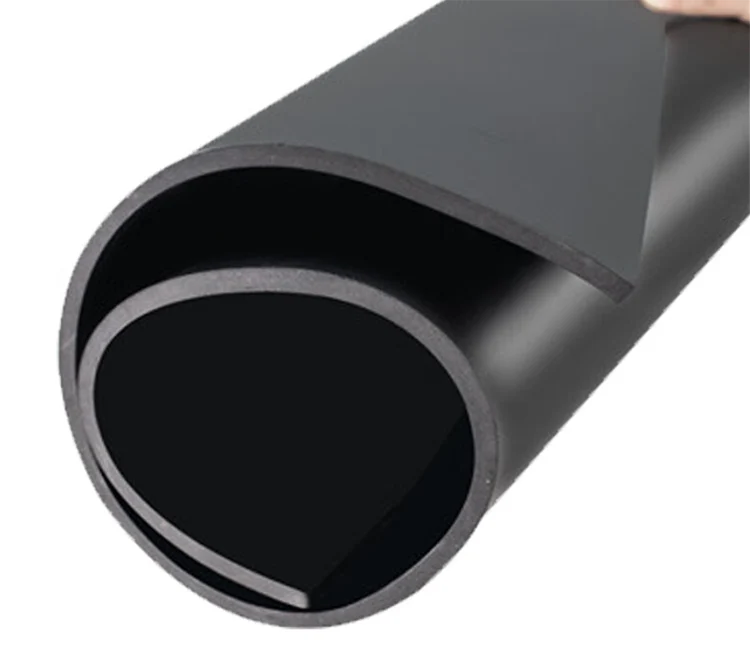

La calandratura è un processo utilizzato per formare la gomma in fogli sottili o per laminare la gomma su tessuti. Il processo prevede l'alimentazione della gomma non polimerizzata attraverso una serie di rulli riscaldati per impieghi gravosi che comprimono e allungano il materiale in spessori precisi. Questi rulli possono essere regolati per controllare sia lo spessore che la finitura superficiale.

In alcuni casi, durante la calandratura vengono aggiunti strati di rinforzo in tessuto, come il poliestere o il nylon, per creare un'immagine di qualità. compositi gomma-tessuto con una maggiore resistenza e stabilità dimensionale.

A differenza dello stampaggio, la calandratura produce un foglio piatto e continuo-Ideale per applicazioni su grandi superfici e componenti stratificati.

3.5.2 Caratteristiche principali

- Controllo dello spessore uniforme

La calandratura eccelle nel garantire uno spessore costante, anche per i fogli ultrasottili. - Alta velocità e scalabilità

Si tratta di un processo continuo e ad alta produttività, perfetto per la produzione di grandi volumi. - Integrazione versatile del tessuto

La gomma può essere legata a uno o più strati di tessuto, consentendo resistenza meccanica, flessibilità e resistenza termica. - Richiede una polimerizzazione secondaria

Proprio come l'estrusione, la gomma calandrata deve essere vulcanizzata in una fase successiva per stabilizzare le sue proprietà finali.

3.5.3 Applicazioni tipiche

Spesso consiglio la calandratura quando i clienti hanno bisogno di materiali in gomma per grandi superfici o in foglisoprattutto quando la resistenza e l'uniformità sono importanti. Le applicazioni tipiche includono:

- Nastri trasportatori utilizzati nei settori manifatturiero, agricolo e minerario

- Tessuti per corde di pneumatici per pneumatici radiali per impieghi gravosi

- Membrane impermeabili e rivestimenti per l'edilizia

- Telo per isolamento elettrico

Se il progetto richiede lastre di gomma piatte o strutture laminatela calandratura offre sia scala e precisione in un modo che pochi altri processi possono eguagliare.

3.6 Colata

3.6.1 Principio di funzionamento

La colata è un metodo unico tra le tecniche di formatura della gomma perché non si basa su calore e pressione elevati. Utilizza invece mescole di gomma liquida-di solito poliuretano o silicone- che vengono versati in uno stampo aperto o chiuso. La gomma viene poi polimerizza a temperatura ambiente o con un leggero riscaldamentoa seconda della chimica.

Questo processo non prevede l'uso di forze meccaniche o di cesoie, il che lo rende ideale per i pezzi di grandi dimensioni, morbidi o con forme interne intricate che potrebbero essere danneggiate durante lo stampaggio tradizionale.

3.6.2 Caratteristiche principali

- Utensili semplici e a basso costo

Poiché non è necessaria alcuna pressione di serraggio, gli stampi possono essere realizzati con materiali meno costosi, come plastica o resina. - Delicato su disegni complessi o delicati

Poiché la gomma scorre in forma liquida a bassa viscosità, riempie anche dettagli sottili, filettature o sottosquadri con uno stress minimo. - Ideale per parti morbide, flessibili o di grandi dimensioni

I pezzi troppo ingombranti o delicati per lo stampaggio a compressione o a iniezione spesso riescono a essere fusi. - Tempi di cura più lunghi

Rispetto allo stampaggio a caldo, la colata richiede più tempo per l'indurimento, ma questo compromesso consente una lavorazione più flessibile.

3.6.3 Applicazioni tipiche

Mi rivolgo al casting quando un cliente ha bisogno parti di grandi dimensioni, Gomme a basso diametro, o piccole produzioni senza dover investire in costosi stampi in acciaio. È ideale per:

- Rulli in poliuretano e tamburi per stampanti

- Rivestimenti protettivi per serbatoi o scivoli

- Stampi personalizzati e dime

- Prototipi a basso volume con elevata flessibilità

Il casting offre un equilibrio unico: libertà di progettazione, compatibilità con i materiali morbidi e bassi costi di attrezzaggio-Particolarmente utile durante la prototipazione o quando si lavora con elastomeri speciali.

IV. Analisi comparativa dei sei processi

4.1 Efficienza e costi di produzione

Ogni metodo di stampaggio o formatura della gomma comporta un proprio equilibrio tra costi, velocità e scalabilità. Ecco come si confrontano:

| Processo | Costo degli utensili | Velocità di produzione | Il migliore per |

|---|---|---|---|

| Compressione | Basso | Moderato | Volume basso/medio |

| Iniezione | Alto | Molto alto | Tirature elevate |

| Trasferimento | Medio | Moderato | Precisione + inserti |

| Estrusione | Medio | Molto alto | Profili continui |

| Calandratura | Medio | Alto | Fogli sottili/laminati |

| Colata | Molto basso | Basso | Prototipazione, parti morbide |

Lo stampaggio a iniezione si distingue per automazione e volume, mentre compressione e colata rimangono economici per la produzione su scala ridotta.

4.2 Idoneità all'applicazione

La geometria, la tolleranza e il caso d'uso del pezzo influenzano pesantemente la scelta del processo.

- Forme complesse e tolleranze ristrette → Stampaggio a iniezione o a trasferimento

- Parti grandi o morbide → Colata

- Profili lunghi o lunghezze senza giunture → Estrusione

- Fogli piani o laminati tessili → Calandratura

- Parti di base, spesse o caricate a inserto → Stampaggio a compressione

Nessun metodo è perfetto per ogni pezzo. Si tratta di allineare il processo all'intento progettuale e alle aspettative di prestazione.

4.3 Compatibilità dei materiali

Alcune gomme si comportano meglio in determinati processi:

| Tipo di gomma | I processi più adatti |

|---|---|

| Gomma naturale | Compressione, trasferimento, calandratura |

| EPDM | Compressione, estrusione, calandratura |

| Silicone | Iniezione, trasferimento, colata |

| Nitrile (NBR) | Compressione, iniezione |

| Poliuretano | Colata, iniezione |

| Fluoroelastomeri | Iniezione, compressione |

Verificare sempre la compatibilità dei materiali nelle prime fasi di sviluppo. Anche all'interno di una stessa famiglia di gomma, gli additivi e la durezza possono influenzare la qualità della lavorazione.

V. Come scegliere il giusto processo di stampaggio della gomma

5.1 Quadro decisionale

La scelta del miglior processo di stampaggio della gomma non è solo una questione di prezzo o di attrezzature, ma anche di la capacità di processo di corrispondere agli obiettivi tecnici e commerciali del vostro prodotto. Ecco un quadro decisionale che uso spesso con i clienti:

- Iniziare con la forma

- La vostra parte è lunga e continua? → Considerare estrusione.

- È un foglio piatto o laminato? → Vai con calandratura.

- Si tratta di un oggetto 3D con una geometria complessa? → Iniezione o stampaggio a trasferimento potrebbe essere migliore.

- Valutare i requisiti di prestazione

- Sigillatura ad alta pressione? → Precisione da stampaggio a iniezione aiuta.

- Resistenza chimica o flessibilità? → Scegliere materiali come silicone e accoppiarsi con processi compatibili.

- Volume e budget degli assegni

- Basso volume o prototipazione? → Utilizzo compressione o getto per evitare elevati costi di attrezzaggio.

- Tirature elevate? → Investire in stampaggio a iniezione per un'efficienza a lungo termine.

- Pensate al tipo di materiale

- Avete bisogno di gomma spugna, morbida o espansa? → L'estrusione o la colata sono più adatte.

- Usare un tessuto rinforzato? → Calandratura è necessario.

- Tenere conto delle esigenze di inserti o multimateriale

- Se il pezzo ha metallo incorporato o strati multipli, trasferimento o stampaggio a compressione offre una migliore flessibilità.

5.2 Esempi di casi

Ecco alcuni scenari reali in cui noi di Kinsoe abbiamo aiutato i clienti ad abbinare il loro pezzo al processo giusto:

- Esempio di compressione a basso volume

Un cliente del settore edile aveva bisogno di guarnizioni in EPDM di grandi dimensioni e spessore per gli involucri HVAC, circa 2.000 pezzi. Abbiamo utilizzato stampaggio a compressioneche ha permesso di semplificare l'attrezzaggio e di posizionare facilmente gli inserti senza dover ricorrere a guide complesse. - Esempio di iniezione ad alto volume

Un fornitore di ricambi auto aveva bisogno di 500.000 O-ring per i sistemi di alimentazione. Abbiamo utilizzato stampaggio a iniezione per soddisfare tolleranze ristrette, tempi di ciclo rapidi e ispezioni automatizzate, riducendo in modo significativo il costo unitario. - Produzione di nastri sigillanti per estrusione

Un produttore di elettrodomestici da cucina intelligenti ha richiesto strisce sigillanti continue in silicone con caratteristiche di resistenza al fuoco e di qualità alimentare. Abbiamo utilizzato estrusione + vulcanizzazione ad aria caldache fornisce rotoli in bobina ad alta efficienza, pronti per il taglio e l'assemblaggio in linea.

Non si tratta solo di scelte tecniche, ma anche strategiche. che influenzano i costi, la qualità e il time-to-market.

![]()

VI. Conclusione

6.1 Sintesi dei punti chiave

Lo stampaggio della gomma non è una soluzione unica. Ogni processo - compressione, iniezione, trasferimento, estrusione, calandratura e colata - offre vantaggi unici a seconda delle esigenze. la forma, la complessità, il materiale e la scala di produzione del prodotto.

- Stampaggio a compressione è ideale per i pezzi a basso costo, spessi o con carico di inserti.

- Stampaggio a iniezione si distingue per le applicazioni ad alta precisione e per i volumi elevati.

- Stampaggio a trasferimento precisione dei ponti e compatibilità degli inserti con utensili moderati.

- Estrusione fornisce profili continui e senza interruzioni in modo efficiente.

- Calandratura è ideale per lastre piatte e rinforzate.

- Colata offre flessibilità di progettazione per pezzi morbidi o sovradimensionati a basso costo di attrezzaggio.

Non esiste un processo "migliore" in assoluto, ma solo quello che si adatta meglio alle vostre esigenze.

6.2 Consigli finali per ingegneri e acquirenti

Se state progettando o acquistando un pezzo in gomma personalizzato, non scegliete il metodo di stampaggio in modo isolato. Lavorare a stretto contatto con produttori come Kinsoe nella fase iniziale della progettazione. Condividete i disegni dei vostri prodotti, le specifiche dei materiali e gli obiettivi di prestazione, in modo che possiamo consigliarvi il processo più efficace.

E se non siete sicuri, iniziare con un prototipo prima di investire in utensili di produzione, utilizzare un metodo flessibile e a basso costo come la compressione o la fusione. È il modo più intelligente per evitare errori e garantire prestazioni a lungo termine.

Il giusto processo di stampaggio non è solo una decisione di produzione, ma una decisione strategica che può influenzare i costi, l'affidabilità e il successo del prodotto.