Introduzione

Vi siete mai chiesti come i moderni nastri sigillanti riescano a combinare rigidità e flessibilità in un unico profilo? Nelle applicazioni industriali e automobilistiche, i nastri di tenuta svolgono un ruolo fondamentale nel proteggere gli interni da polvere, acqua, rumore e vibrazioni. Ma con l'aumentare della complessità dei requisiti di progettazione, i produttori come noi di KINSOE si sono rivolti a tecniche di produzione avanzate per soddisfare queste esigenze.

Una di queste innovazioni è coestrusione-un processo che consente di fondere più materiali in un unico profilo senza giunture. Questa tecnologia sta trasformando il modo in cui vengono progettate e applicate le soluzioni di sigillatura, offrendo vantaggi sia funzionali che economici.

In questo articolo, vi fornirò un guida tecnica e pratica alla comprensione della co-estrusione. Esploreremo come funziona, perché è così preziosa nella produzione di nastri sigillanti e le sfide e le tendenze future che ne determinano l'evoluzione. Che siate acquirenti, product manager o semplicemente curiosi di conoscere l'ingegneria avanzata della gomma, qui troverete spunti che vi aiuteranno a prendere decisioni migliori.

Ecco cosa potete aspettarvi: Analizzerò la tecnologia di base, mi immergerò in applicazioni reali e condividerò le migliori pratiche derivanti dai nostri due decenni di esperienza presso KINSOE.

1. Che cos'è la co-estrusione?

1.1 Definizione e principio di funzionamento

La co-estrusione è un processo di produzione che consente di estrudere simultaneamente due o più materiali attraverso un'unica matrice per formare un profilo unificato. Questa tecnica consente a ciascun materiale di mantenere le proprie proprietà fisiche uniche, pur essendo unito in un'unica struttura senza giunture.

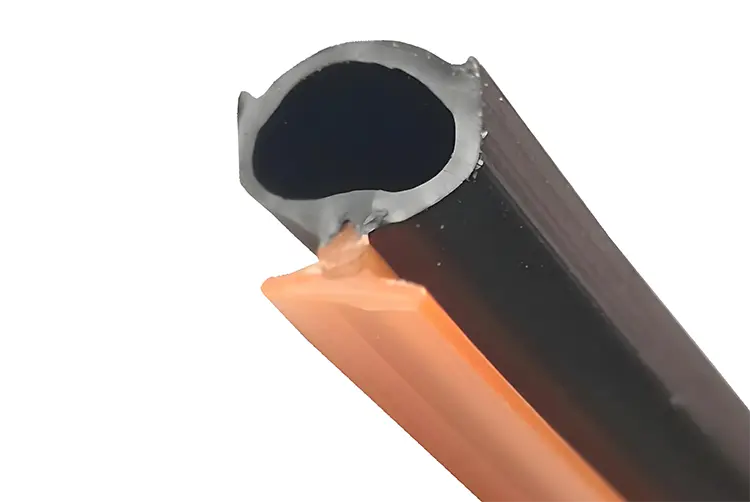

A differenza dell'estrusione monomateriale, che produce profili a partire da un solo tipo di gomma o polimero, la co-estrusione combina materiali come EPDM solido per la rigidità e spugna EPDM per la flessibilità in un unico passaggio. Il risultato è una striscia sigillante composita con caratteristiche personalizzate, come una base solida per il montaggio e un bulbo morbido per una sigillatura efficace.

Il processo prevede l'alimentazione di più estrusori in una matrice appositamente progettata, dove i loro flussi convergono e formano la forma trasversale desiderata. Il controllo preciso della temperatura, della pressione e della portata assicura un incollaggio corretto e dimensioni costanti.

Suggerimento per il diagramma: Una semplice illustrazione che mostra due estrusori che alimentano materiali diversi in una filiera di co-estrusione, fondendoli in un unico profilo di nastro sigillante.

Questa perfetta integrazione non solo migliora la funzionalità, ma migliora anche la qualità estetica del prodotto finale, eliminando la necessità di adesivi o giunzioni meccaniche.

1.2 Perché la co-estrusione viene utilizzata nelle strisce di tenuta

Perché la co-estrusione è diventata un fattore di svolta nella produzione di nastri sigillanti? La risposta sta nella sua capacità di combinare diverse proprietà del materiale in un unico profiloche i metodi tradizionali di estrusione o di assemblaggio non possono ottenere con la stessa efficienza.

Ad esempio, una guarnizione coestrusa per portiere d'auto potrebbe essere caratterizzata da:

- Una base rigida in EPDM per garantire una forte presa sulla flangia metallica.

- Un bulbo di spugna morbida per garantire un'eccellente compressione e tenuta contro acqua, aria e rumore.

Questo elimina la necessità di processi secondari come l'incollaggio o i fissaggi meccanici, semplificando la produzione e migliorando la durata a lungo termine.

Inoltre, la co-estrusione aiuta:

- Ridurre i costi di produzione riducendo al minimo le fasi di assemblaggio.

- Aumentare la flessibilità della progettazione, consentendo di realizzare sezioni trasversali più complesse.

- Migliorare le prestazioni del prodottoOgni materiale è ottimizzato per il suo ruolo funzionale.

Sfruttando questa tecnologia, noi di KINSOE siamo in grado di fornire soluzioni di tenuta personalizzate che soddisfano gli esigenti standard industriali e automobilistici, mantenendo la produzione efficiente ed economica.

2. Strisce sigillanti co-estruse: Materiali e strutture

2.1 Materiali comuni

La scelta dei materiali giusti è fondamentale nella coestrusione, perché ogni strato ha una funzione distinta nella striscia sigillante finale. Alla KINSOE lavoriamo comunemente con:

- EPDM (Etilene Propilene Diene Monomero): Disponibile sia in forma solida che in spugna, EPDM è apprezzato per la sua eccellente resistenza agli agenti atmosferici, all'ozono e alle temperature. È ideale per applicazioni industriali e automobilistiche all'aperto.

- TPE (elastomero termoplastico): Offre la flessibilità della gomma e la lavorabilità delle materie plastiche, rendendola una scelta popolare per i profili a doppio materiale.

- PVC (cloruro di polivinile): Spesso utilizzato per i componenti rigidi grazie alla sua economicità e alla moderata resistenza chimica.

- Silicone: Scelto per ambienti ad alta temperatura o per applicazioni che richiedono la conformità ai requisiti alimentari.

Quando si progettano strisce coestruse, la compatibilità dei materiali è fondamentale. Un accoppiamento errato può causare scarsa adesione, disallineamento termico o guasti prematuri. Per risolvere questo problema, utilizziamo strati di cravatte o promotori di adesione per garantire un forte legame tra gli strati.

Un'intuizione chiave: La coestrusione multimateriale non consiste solo nel combinare due materiali qualsiasi, ma nell'ingegnerizzarli per farli lavorare insieme senza problemi in condizioni reali.

2.2 Strutture composite tipiche

Le strisce sigillanti coestruse sono disponibili in varie strutture composite, ciascuna progettata per soddisfare specifici requisiti funzionali. Le configurazioni più comuni includono:

- Solido + Spugna: Utilizzano lo stesso materiale di base (come l'EPDM) ma con densità diverse. La parte solida fornisce un supporto strutturale, mentre la sezione in spugna offre una comprimibilità superiore per una tenuta efficace.

- Profili a doppio materiale: Combinazione di due materiali distinti, ad esempio un TPE rigido per la forza di presa e un EPDM o PVC morbido per la flessibilità e la tenuta.

- Profili di durezza multipli: Ottenere zone di diversa durezza all'interno dello stesso materiale per ottimizzare le diverse parti della striscia per la presa, la sigillatura o l'ammortizzazione.

Suggerimento per il diagramma: Viste trasversali che mostrano

- una base solida con un bulbo in spugna,

- un profilo a doppio materiale (rigido + flessibile),

- un design a tre zone con segmenti duri, medi e morbidi.

Questi progetti consentono a produttori come KINSOE di fornire strisce di tenuta che svolgono molteplici funzioni: tenuta, sigillatura, smorzamento delle vibrazioni e persino finitura estetica, il tutto in un unico prodotto semplificato.

3. Applicazioni nel settore automobilistico e industriale

3.1 Applicazioni automobilistiche

Nel settore automobilistico, le strisce di tenuta coestruse sono essenziali per creare guarnizioni durevoli e multifunzionali. Gli usi più comuni includono:

- Guarnizioni per porte di auto: Caratterizzato da una base rigida in EPDM per un fissaggio sicuro alla flangia metallica e da un bulbo in morbida spugna che si comprime per evitare l'ingresso di aria e acqua.

- Guide per canali di finestre: Garantisce un percorso fluido e a basso attrito per il movimento del vetro, offrendo allo stesso tempo resistenza agli agenti atmosferici.

- Guarnizioni del bagagliaio: Progettato per mantenere costanti la compressione e il rimbalzo per anni di cicli di apertura e chiusura.

Queste applicazioni non solo migliorano le caratteristiche di rumorosità, vibrazione e durezza (NVH) del veicolo, ma contribuiscono anche all'efficienza energetica garantendo una tenuta ermetica.

Approfondimento sul mondo reale: Noi di KINSOE abbiamo fornito guarnizioni coestruse per il settore automobilistico che soddisfano gli standard OEM per i marchi di auto di lusso, dove prestazioni ed estetica sono ugualmente fondamentali.

3.2 Applicazioni industriali

Le strisce sigillanti co-estruse non sono limitate all'uso automobilistico, ma sono altrettanto vitali in tutti i settori industriali. Le applicazioni tipiche includono:

- Connettori per condotti HVAC: Combina un bordo rigido per il montaggio con una superficie di tenuta flessibile che consente il movimento e l'espansione termica.

- Guarnizioni per porte e finestre: Offre una resistenza superiore agli agenti atmosferici e un isolamento termico grazie all'integrazione di zone di tenuta morbide e basi di presa solide.

- Contenitori per apparecchiature specializzate: Resistenza alla polvere, all'acqua e alle sostanze chimiche per macchinari o componenti elettronici sensibili.

Queste soluzioni aiutano le industrie a soddisfare standard ambientali e prestazionali sempre più severi, semplificando al contempo i processi di installazione.

Vantaggi pratici: Utilizzando nastri coestrusi, i clienti industriali possono ridurre il numero di pezzi e i tempi di assemblaggio, con conseguente accelerazione della produzione e riduzione dei costi totali.

3.3 Casi di studio

Per illustrare i vantaggi della co-estrusione, vorrei condividere due esempi reali:

Caso 1: Guarnizione per porte di autoveicoli per condizioni climatiche estreme

Una casa automobilistica europea aveva problemi di perdite d'acqua nei climi freddi. Abbiamo sviluppato una guarnizione in EPDM co-estruso che combina:

- Una base densa in EPDM per un forte fissaggio al telaio della porta.

- Un bulbo di spugna microcellulare per una compressione e un recupero superiori, anche a temperature inferiori allo zero.

Risultato: Il nuovo sigillo ha ridotto le richieste di garanzia di 35% entro il primo anno.

Caso 2: Connettore per condotti flessibili HVAC

Un fornitore di sistemi HVAC aveva bisogno di un connettore facile da installare ma in grado di resistere a vibrazioni costanti. Abbiamo creato un profilo a doppio materiale con:

- Bordi in PVC rigido per l'installazione con bulloni.

- Centro in TPE morbido per assorbire le vibrazioni e sigillare le perdite d'aria.

Risultato: Il tempo di installazione è diminuito di 20% e la durata del prodotto è aumentata di 40%.

Questi casi evidenziano come la co-estrusione non sia solo una scelta produttiva, ma uno strumento di progettazione strategico per soddisfare le esigenze applicative più complesse.

4. Vantaggi della co-estrusione

4.1 Flessibilità del progetto

Uno dei vantaggi più convincenti della co-estrusione è la sua ineguagliabile flessibilità di progettazione. Con questo processo, possiamo progettare strisce di tenuta che integrano diverse proprietà del materiale in un unico profilo continuo.

Questo ci permette di:

- Creare sezioni trasversali complesse che combinano zone rigide e morbide per la presa e la sigillatura.

- Incorporare caratteristiche come labbra, pinne o bulbi senza operazioni secondarie.

- Profili su misura per le esigenze specifiche dei clienti, dalle flange per autoveicoli alle custodie per apparecchiature industriali.

Punto chiave: La co-estrusione elimina la necessità di adesivi o fissaggi meccanici tra i componenti, riducendo i potenziali punti di rottura e migliorando l'affidabilità a lungo termine.

4.2 Ottimizzazione delle prestazioni

Le strisce sigillanti co-estruse non sono solo un design intelligente, ma offrono miglioramenti tangibili delle prestazioni. Combinando materiali con proprietà complementari, otteniamo:

- Prestazioni di tenuta migliorate: Le sezioni in morbida spugna si adattano alle superfici irregolari, garantendo una tenuta ermetica e impermeabile.

- Riduzione del rumore e delle vibrazioni: Le zone flessibili integrate fungono da ammortizzatori, migliorando il comfort acustico nei veicoli e riducendo il rumore delle apparecchiature negli ambienti industriali.

- Durata in condizioni dinamiche: I profili co-estrusi mantengono la loro forma e funzionalità anche in caso di compressione ripetuta, fluttuazioni di temperatura o esposizione a sostanze chimiche.

Questo livello di prestazioni sarebbe difficile, se non impossibile, da raggiungere con profili monomateriale o metodi di post-assemblaggio.

4.3 Efficienza dei costi

Un altro grande vantaggio della co-estrusione è efficienza dei costisia nella produzione che nelle applicazioni finali.

Ecco come può essere d'aiuto:

- Fasi di montaggio ridotte: Poiché più materiali vengono combinati in un unico ciclo di estrusione, non è necessario incollare, saldare o unire meccanicamente.

- Riduzione degli scarti di materiale: La progettazione precisa degli stampi e i processi di estrusione controllati riducono al minimo il materiale in eccesso e gli scarti.

- Catena di fornitura ottimizzata: I clienti ricevono un prodotto pronto per l'installazione, riducendo i costi di lavorazione secondaria e di inventario.

Noi di KINSOE abbiamo visto clienti ottenere fino a 15% risparmio sui costi quando si passa dalle guarnizioni assemblate in più parti alle nostre soluzioni coestruse, senza compromettere la qualità o le prestazioni.

5. Sfide della co-estrusione

5.1 Problemi di compatibilità dei materiali

Se da un lato la co-estrusione offre vantaggi notevoli, dall'altro presenta anche sfide tecniche. La più critica è compatibilità dei materiali.

Due materiali diversi possono:

- Non riescono a legarsi correttamente, causando delaminazione in condizioni di stress o di sbalzi di temperatura.

- Mostra restringimento differenziale durante il raffreddamento, creando tensioni interne che distorcono il profilo.

- Avere tassi di espansione termica non corrispondentiche possono causare crepe o deformazioni nel tempo.

Per risolvere questi problemi, i produttori come KINSOE spesso utilizzano promotori di adesione o strati di cravatte-materiali intermedi speciali progettati per migliorare il legame tra polimeri incompatibili.

Da qui il risultato: Il successo della coestrusione dipende da un'attenta selezione e formulazione dei materiali che lavorano insieme sia in condizioni di lavorazione che in condizioni reali.

5.2 Difficoltà di controllo del processo

La precisione è tutto nella coestrusione. Anche lievi variazioni nei parametri di lavorazione possono portare a difetti quali:

- Incoerenze di densità tra gli strati solidi e quelli di spugna, con conseguenti prestazioni di compressione o sigillatura non uniformi.

- Problemi di schiuma e polimerizzazione nelle zone di spugna, dove un controllo improprio può creare punti deboli o imperfezioni della superficie.

- Squilibri di flusso tra i materiali, causando distorsioni all'interfaccia o rigonfiamenti dello stampo che alterano la forma prevista del profilo.

Noi di KINSOE superiamo queste sfide grazie all'utilizzo di linee di estrusione avanzate con monitoraggio in tempo reale per temperatura, pressione e portata. La messa a punto di questi parametri garantisce che ogni strato mantenga la sua integrità e che il prodotto finito soddisfi tolleranze dimensionali rigorose.

5.3 Limitazioni degli utensili e della progettazione

Un'altra sfida fondamentale nella coestrusione è rappresentata da progettazione di utensili e profili. Poiché i diversi materiali scorrono a velocità e viscosità differenti, lo stampo deve essere progettato per adattarsi alle esigenze:

- Morire gonfiandosi: La tendenza dei materiali a espandersi dopo l'uscita dallo stampo, che può distorcere le dimensioni della sezione trasversale.

- Distorsione dell'interfaccia: Zone di convergenza non uniformi possono portare a difetti superficiali o a legami deboli ai confini del materiale.

- Problemi di qualità della superficie: Come ad esempio striature o texture ruvide dove i materiali si incontrano.

Per ridurre al minimo questi rischi, noi di KINSOE ci affidiamo a Simulazioni CAD 3D durante la progettazione dello stampo. Questo ci permette di prevedere il comportamento del flusso, di bilanciare le geometrie dei canali e di garantire transizioni fluide tra i materiali, il tutto prima che inizi la produzione vera e propria.

6. Soluzioni e migliori pratiche

6.1 Ottimizzazione della formulazione del materiale

Uno dei modi più efficaci per affrontare le sfide della coestrusione è quello di ottimizzazione della formulazione dei materiali. In KINSOE selezioniamo con cura i polimeri e gli additivi per garantire la sicurezza:

- Forte adesione interstrato: Utilizzo di promotori di adesione o di strati di legatura quando i materiali hanno natura chimica diversa.

- Tassi di polimerizzazione costanti: In modo che sia le sezioni solide che quelle in spugna si assestino uniformemente senza creare tensioni interne.

- Compatibilità termica: Abbinare materiali con tassi di espansione simili per evitare delaminazioni o deformazioni.

Grazie alla messa a punto di queste formulazioni, siamo in grado di creare strisce sigillanti coestruse che funzionano in modo affidabile anche in applicazioni complesse come le porte delle automobili o gli involucri industriali.

6.2 Considerazioni sulla progettazione dello stampo

Una matrice ben progettata è la spina dorsale di una coestrusione di successo. Per ottenere profili precisi e privi di difetti, noi di KINSOE ci concentriamo su:

- Bilanciamento del canale di flusso: Assicurare che entrambi i materiali raggiungano la zona di convergenza alla stessa velocità e pressione per evitare distorsioni.

- Zone di convergenza omogenee: Prevenzione delle turbolenze nei punti di incontro tra i materiali, che possono causare un legame debole o striature superficiali.

- Gestione termica: Incorporazione di zone di riscaldamento e raffreddamento nello stampo per mantenere la viscosità ottimale per ogni materiale.

Queste considerazioni di progettazione, combinate con strumenti di simulazione avanzati, ci permettono di produrre profili complessi con un minimo di prove ed errori in produzione.

6.3 Controllo dei parametri di processo

La precisione dei parametri di processo è fondamentale per garantire la qualità dei nastri sigillanti coestrusi. Alla KINSOE manteniamo uno stretto controllo su:

- Temperatura: Mantenere ogni materiale all'interno del suo intervallo di lavorazione ideale per evitare la degradazione o la polimerizzazione incompleta.

- Pressione: Bilanciamento della pressione in tutti i canali di estrusione per evitare flussi irregolari e distorsioni.

- Velocità di estrusione: Regolazione delle velocità di linea per sincronizzare l'erogazione del materiale e prevenire i difetti di interfaccia.

Impieghiamo anche sistemi di monitoraggio automatizzati per rilevare le variazioni in tempo reale. Ciò consente correzioni rapide, riducendo il rischio di difetti costosi e garantendo che ogni metro di estrusione soddisfi i rigorosi standard di qualità.

6.4 Tecniche di ispezione della qualità

Anche con materiali e processi ottimizzati, un'ispezione rigorosa della qualità è essenziale per garantire le prestazioni. Alla KINSOE, le nostre pratiche di ispezione includono:

- Analisi trasversale: Taglio e analisi di campioni per verificare l'uniformità, la forza di adesione e l'accuratezza dimensionale.

- Test di compressione e rimbalzo: Garantire che le sezioni di spugna forniscano una tenuta costante in caso di compressione ripetuta.

- Controlli dei difetti di superficie: Identificazione di difetti visivi come striature, vuoti o strutture ruvide alle interfacce dei materiali.

- Test di adesione: Conferma che i legami multimateriale possono resistere ai cicli termici e alle sollecitazioni meccaniche.

Questi controlli di qualità ci aiutano a fornire nastri sigillanti coestrusi che non solo soddisfano, ma superano le aspettative dei clienti industriali e automobilistici.

7. Tendenze future della co-estrusione

In prospettiva, la tecnologia della coestrusione si sta evolvendo per soddisfare le crescenti esigenze di sostenibilità, prestazioni e innovazione del design. Le tendenze principali includono:

- Materiali leggeri ed ecologici: Sviluppo di elastomeri a base biologica e polimeri riciclabili per soluzioni di tenuta più ecologiche.

- Progettazione e automazione avanzata degli stampi: Utilizzo di strumenti di simulazione guidati dall'intelligenza artificiale e di linee di estrusione intelligenti per una maggiore precisione e una riduzione dei tempi di fermo.

- Riciclaggio multimateriale: Tecniche di recupero e riutilizzo dei rifiuti co-estrusi, a sostegno dei modelli di produzione circolare.

Noi di KINSOE investiamo attivamente in queste innovazioni per aiutare i nostri clienti ad essere all'avanguardia nei settori in cui le soluzioni di tenuta sono fondamentali per l'efficienza energetica, la conformità ambientale e la longevità dei prodotti.

Conclusione

La co-estrusione ha trasformato il modo in cui le strisce sigillanti vengono progettate e prodotte, offrendo una qualità senza pari. flessibilità di progettazione, ottimizzazione delle prestazioni, e efficienza dei costi. Dalle guarnizioni per porte di autoveicoli che resistono a climi estremi alle guarnizioni industriali che semplificano l'installazione, i vantaggi di questa tecnologia sono evidenti.

Ma per ottenere questi vantaggi non bastano i macchinari, occorre anche la competenza nella scienza dei materiali, nell'ingegneria di precisione e nel controllo dei processi. È qui che KINSOE si distingue. Con oltre 20 anni di esperienza, forniamo soluzioni coestruse personalizzate che soddisfano i severi requisiti di diversi settori industriali.

Se state cercando soluzioni di tenuta innovative per la vostra applicazione, vi incoraggio a contattateci oggi stesso. Insieme, possiamo progettare un profilo coestruso che offra prestazioni e valore per il vostro progetto.

(FAQ)

D1: Che cos'è la co-estrusione nelle strisce di saldatura?

La co-estrusione è un processo in cui due o più materiali vengono estrusi insieme per formare un'unica striscia di tenuta. Consente di combinare zone rigide e flessibili in un unico profilo per migliorare le prestazioni e la flessibilità di progettazione.

D2: Perché la coestrusione è utilizzata nelle guarnizioni per autoveicoli?

La co-estrusione consente alle guarnizioni per porte e finestrini di avere una base rigida per un fissaggio sicuro e un bulbo morbido per una tenuta efficace contro rumore, acqua e polvere.

D3: Quali sono i materiali utilizzati nelle strisce sigillanti coestruse?

I materiali più comuni sono EPDM solido e spugna, TPE, PVC e silicone. La scelta del materiale dipende dalle esigenze di durata, flessibilità e resistenza ambientale.

D4: Quali sono i vantaggi della co-estrusione per le applicazioni industriali?

La co-estrusione riduce le fasi di assemblaggio, migliora le prestazioni di tenuta e consente di realizzare profili multimateriale personalizzati per le guarnizioni di HVAC, edifici e apparecchiature.

D5: Quali sfide risolve la co-estrusione?

Elimina adesivi o elementi di fissaggio, ottimizza la produzione, migliora la tenuta in condizioni dinamiche e soddisfa gli esigenti standard OEM.