Introduzione

A Kinsoe GommaAbbiamo lavorato con clienti di tutti i settori, da quello automobilistico a quello edile, che si affidano a componenti in gomma per ottenere prestazioni impeccabili in condizioni difficili. Tuttavia, raggiungere questo livello di affidabilità non è sempre facile. I prodotti in gomma sono vulnerabili a un'ampia gamma di difetti durante il processo di produzione. Alcuni difetti possono riguardare solo l'aspetto del prodotto, ma molti possono comprometterne le proprietà meccaniche, la resistenza chimica o la durata a lungo termine.

Nel corso degli anni, ho visto come anche piccoli problemi, come bolle, incollamenti o variazioni di durezza, possano portare a fallimenti del prodotto, a costosi richiami o a una scarsa esperienza del cliente. Ecco perché la comprensione dei difetti più comuni della gomma e delle loro cause è fondamentale non solo per i produttori, ma anche per gli ingegneri e gli acquirenti che hanno bisogno di una qualità costante.

In questo articolo vi illustrerò i difetti più comuni che incontriamo nella produzione di prodotti in gomma, vi spiegherò perché si verificano e, cosa più importante, condividerò le soluzioni comprovate e testate sul campo che applichiamo alla Kinsoe per prevenirli. Se lavorate con guarnizioni in gomma stampata, guarnizioni estruse o pezzi di precisione, queste informazioni vi aiuteranno a evitare costosi contrattempi e a migliorare le prestazioni complessive del prodotto.

1. Bolle e vuoti

Bolle, sacche d'aria o vuoti sono tra i problemi più frequenti nei prodotti in gomma, soprattutto nelle parti stampate. Non influiscono solo sull'estetica, ma possono indebolire la struttura del materiale e causare perdite o guasti precoci, soprattutto nelle applicazioni di tenuta.

Quali sono le cause

Secondo la nostra esperienza di Kinsoe, le bolle si formano in genere per uno o più dei seguenti motivi:

- Aria intrappolata durante la miscelazione - Se la gomma grezza e gli additivi non vengono adeguatamente degassati durante la miscelazione, l'aria può rimanere nella mescola ed espandersi durante l'indurimento.

- Scarsa ventilazione della muffa - Quando lo stampo non ha sufficienti vie di ventilazione, l'aria non può uscire quando la gomma riempie la cavità.

- Umidità nelle materie prime - Alcuni materiali in gomma, in particolare il poliuretano o alcuni additivi, sono sensibili all'umidità. L'acqua si trasforma in vapore durante la vulcanizzazione e forma sacche di gas.

- Velocità di iniezione eccessivamente elevata - Nello stampaggio a iniezione, un'iniezione rapida può intrappolare l'aria negli angoli e nelle cavità strette.

Le nostre soluzioni collaudate

Ecco come affrontiamo e preveniamo la formazione di bolle d'aria a Kinsoe:

- Ottimizzare il processo di miscelazione

Ci assicuriamo che il processo di miscelazione includa una fase di vuoto o di degassificazione a mulino aperto per liberare l'aria intrappolata. Per i composti ad alta viscosità, rallentiamo il processo di miscelazione per evitare turbolenze. - Pre-asciugare i materiali sensibili all'umidità

Qualsiasi composto contenente materiali igroscopici viene pre-essiccato in un forno a temperatura controllata per rimuovere l'umidità assorbita. In genere l'essiccazione dura 2-4 ore, a seconda della mescola e del carico di riempimento. - Migliorare la progettazione dello sfiato dello stampo

Collaboriamo a stretto contatto con i produttori di stampi per garantire che ogni cavità includa adeguate scanalature di sfiato, solitamente profonde 0,02-0,05 mm, posizionate strategicamente nei punti più lontani dalla porta di iniezione. Queste scanalature aiutano l'aria a fuoriuscire facilmente mentre la gomma scorre all'interno. - Regolare la velocità e la pressione di iniezione

Nello stampaggio a iniezione, impostiamo la fase iniziale di iniezione a una velocità moderata per evitare turbolenze, quindi passiamo a una pressione più elevata solo dopo che la cavità è stata parzialmente riempita. Questo approccio in due fasi riduce l'intrappolamento dell'aria. - Stampaggio sottovuoto quando necessario

Per le parti di tenuta critiche, utilizziamo lo stampaggio a compressione sotto vuoto. Questo processo rimuove quasi tutta l'aria dalla cavità dello stampo prima dell'inizio della polimerizzazione, garantendo un prodotto privo di bolle.

Grazie all'implementazione di questi controlli, abbiamo assistito a una drastica riduzione dei problemi di qualità legati alle bolle, anche in caso di geometrie complesse o di pezzi spessi. Se avete problemi simili, vi consiglio di iniziare con la progettazione della miscelazione e dello stampo.

2. Durezza non uniforme

La durezza è un fattore critico per le prestazioni dei prodotti in gomma, soprattutto quando sono utilizzati per sigillare, ammortizzare o smorzare le vibrazioni. Noi di Kinsoe abbiamo scoperto che una durezza incoerente in un prodotto può portare a problemi funzionali come una compressione non uniforme, un'usura prematura o una tenuta incoerente sotto pressione.

Quali sono le cause

Le variazioni di durezza derivano in genere da una combinazione di problemi di processo e di materiale. Le cause più comuni che abbiamo diagnosticato includono:

- Miscelazione non uniforme - Se i curativi o le cariche non sono distribuiti in modo uniforme durante la mescola, alcune aree possono polimerizzare più velocemente o più duramente di altre.

- Temperatura dello stampo non uniforme - Gli stampi con punti caldi e freddi causano una vulcanizzazione diversa delle sezioni del pezzo.

- Tempo di polimerizzazione impreciso o non uniforme - La sovratemperatura di alcune regioni e la sottotemperatura di altre porta a un'incoerenza nella durezza.

- Spessore della sezione trasversale variabile - Le aree più spesse impiegano più tempo a polimerizzare completamente e possono rimanere più morbide all'interno.

Le nostre soluzioni collaudate

Ecco come garantiamo una durezza uniforme per l'intero prodotto:

- Applicare protocolli di miscelazione rigorosi

Utilizziamo miscelatori interni di alta precisione o mulini a due rulli e seguiamo un processo di miscelazione a più fasi. I curativi vengono sempre aggiunti nella fase finale per evitare una reticolazione prematura e per garantire una distribuzione omogenea. - Calibrazione e manutenzione degli stampi

I nostri sistemi di stampaggio sono dotati di più elementi riscaldanti e sensori incorporati. Eseguiamo regolarmente una mappatura termica per rilevare e correggere eventuali gradienti di temperatura. - Controllo del tempo di polimerizzazione tramite sezione trasversale

Calcoliamo il tempo di vulcanizzazione ideale in base alla sezione più spessa del pezzo. Ad esempio, una sezione di 5 mm di spessore richiede una polimerizzazione più lunga rispetto a una sezione di 2 mm, quindi basiamo sempre il nostro ciclo di polimerizzazione sull'area a polimerizzazione più lenta. - Utilizzare riempitivi conduttivi per un migliore trasferimento del calore

Per i pezzi con spessore variabile, a volte modifichiamo la formulazione aggiungendo cariche termoconduttive come il silicato di alluminio o il nerofumo per garantire un trasferimento di calore e una polimerizzazione uniformi. - Post-cura, se necessario

In alcuni casi, soprattutto con i siliconi o i fluoroelastomeri, utilizziamo una fase di post-curing in forno per "uniformare" la durezza in tutte le regioni ed eliminare i volatili che possono influire sulle proprietà fisiche.

Combinando un controllo preciso della temperatura, una corretta dispersione della mescola e l'ottimizzazione del ciclo, produciamo costantemente prodotti in gomma con deviazioni di durezza entro ±3 Shore A, ben al di sotto della maggior parte delle tolleranze del settore.

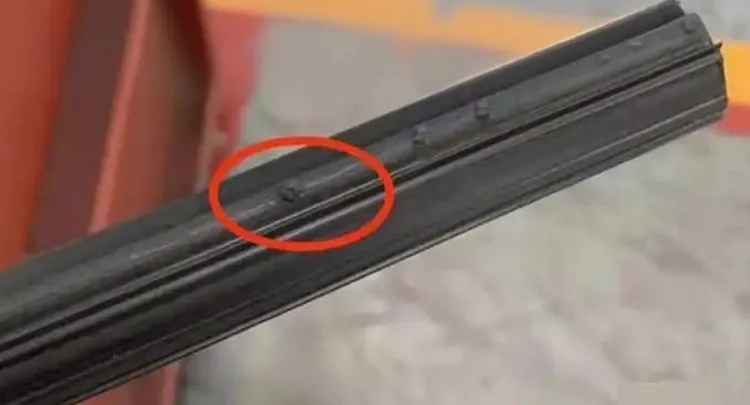

3. Difetti superficiali (crepe, rughe, segni di scorrimento)

La superficie di un prodotto in gomma non è solo estetica: riflette l'integrità del processo di stampaggio. Crepe, rughe, linee di flusso o altre imperfezioni visive possono indicare problemi più profondi, come un riempimento insufficiente, una polimerizzazione non uniforme o una contaminazione. In applicazioni come le guarnizioni o i prodotti sensibili all'estetica, i difetti superficiali sono inaccettabili.

Quali sono le cause

Noi di Kinsoe abbiamo ricondotto la maggior parte dei difetti superficiali alle seguenti cause:

- Stampi sporchi o danneggiati - L'accumulo di residui, la corrosione o i graffi sulla superficie dello stampo possono imprimersi direttamente sulla gomma.

- Uso non corretto del distaccante per stampi - L'applicazione eccessiva o di agenti distaccanti di scarsa qualità può lasciare residui o causare interruzioni del flusso.

- Flusso di materiale inadeguato - Se il composto non scorre agevolmente nello stampo, può piegarsi, raggrinzirsi o non riempire i dettagli.

- Guarigione prematura durante l'iniezione - Se la gomma inizia a polimerizzare prima che lo stampo sia completamente riempito, può creare linee o segni di tensione superficiale.

- Materie prime contaminate - Polvere, trucioli metallici o particelle estranee intrappolate durante la lavorazione possono creare brufoli o inclusioni.

Le nostre soluzioni collaudate

Ecco come ridurre al minimo o eliminare i difetti superficiali nella nostra produzione:

- Attuare una rigorosa routine di pulizia dalla muffa

Ispezioniamo gli stampi prima di ogni ciclo di produzione e li puliamo utilizzando apparecchiature a ultrasuoni o solventi sicuri. Qualsiasi tipo di ruggine o accumulo viene lucidato e gli stampi usurati vengono rimessi a nuovo o sostituiti. - Utilizzare agenti distaccanti per muffe di tipo professionale

Selezioniamo agenti distaccanti adatti al tipo di mescola (ad esempio, a base di silicone per l'EPDM o a base d'acqua per l'NBR). L'applicazione viene mantenuta sottile e uniforme: un eccesso di distaccante è altrettanto problematico di una quantità insufficiente. - Migliorare la fluidità del composto

Possiamo ridurre il carico di riempimento, regolare il contenuto di olio o passare a un tipo di gomma a bassa viscosità. Una migliore fluidità assicura che il materiale si conformi allo stampo senza lasciare rughe o linee di esitazione. - Ottimizzare la velocità di iniezione o compressione

Per lo stampaggio a compressione, preriscaldiamo leggermente il composto per ridurre la viscosità prima del caricamento. Per lo stampaggio a iniezione, regoliamo con precisione la velocità di riempimento per evitare un indurimento prematuro o il "congelamento" prima del riempimento della cavità. - Filtrare i composti prima dello stampaggio

Nei nostri estrusori e impastatrici utilizziamo vagli a maglia fine per rimuovere i contaminanti fisici. Ciò garantisce una finitura pulita ed elimina le imperfezioni superficiali dovute alle particelle.

La finitura superficiale spesso rivela ciò che non va all'interno del processo. Dando priorità alla manutenzione degli stampi, all'equilibrio delle formulazioni e al controllo preciso del ciclo di stampaggio, otteniamo non solo superfici pulite, ma prestazioni affidabili e prive di difetti.

4. Deviazione dimensionale

L'accuratezza dimensionale è fondamentale in applicazioni come guarnizioni, tenute, manicotti e qualsiasi altro componente progettato per rientrare in un intervallo di tolleranza ristretto. Noi di Kinsoe abbiamo aiutato numerosi clienti a risolvere problemi in cui i componenti in gomma erano troppo grandi, troppo piccoli, deformati o semplicemente incoerenti, con conseguenti problemi di tenuta, disadattamento o addirittura guasti al sistema.

Quali sono le cause

La gomma, essendo un materiale elastico, è intrinsecamente soggetta a variazioni dimensionali. Le cause più comuni che abbiamo individuato sono:

- Progettazione o usura imprecisa dello stampo - Se la cavità dello stampo è fuori specifica, usurata o lavorata male, ogni pezzo ne risentirà.

- Restringimento del materiale incoerente - Le diverse mescole si restringono in modo diverso dopo la vulcanizzazione e il raffreddamento, e una progettazione impropria della formula può esagerare questo fenomeno.

- Scarso controllo della pressione o del tempo durante lo stampaggio - Una pressione inadeguata può causare riempimenti incompleti; una pressione eccessiva o un carico non uniforme possono causare espansione o flash.

- Condizioni ambientali durante il raffreddamento - Le parti in gomma rimosse troppo presto o raffreddate troppo rapidamente possono deformarsi o restringersi in modo imprevedibile.

Le nostre soluzioni collaudate

Ecco come controlliamo le dimensioni con grande precisione:

- Investite in utensili per stampi ad alta precisione

Alla Kinsoe, tutti i nostri stampi sono lavorati a controllo numerico con tolleranze strette, di solito entro ±0,02 mm, e calibrati regolarmente. Per le lunghe tirature, controlliamo l'usura e ricondizioniamo gli stampi prima che la deriva delle tolleranze diventi un problema. - Utilizzare una compensazione del ritiro specifica per la mescola

Ogni mescola di gomma ha un tasso di ritiro unico (in genere 1-3%). Lo consideriamo nella progettazione degli stampi e lo convalidiamo durante la fase di prototipazione. Per i pezzi critici, effettuiamo prove di ritiro per perfezionare le specifiche degli stampi. - Controllo della pressione e del tempo di vulcanizzazione

Monitoriamo la pressione durante l'intero ciclo di stampaggio utilizzando, se necessario, sensori all'interno dello stampo. Il ciclo di polimerizzazione è accuratamente adattato alla geometria del pezzo e al comportamento della mescola, garantendo un riempimento completo senza sovracompressione. - Evitare un raffreddamento rapido o una sformatura prematura

Per evitare deformazioni o rimbalzi dimensionali, lasciamo raffreddare i pezzi nello stampo sotto pressione. Per i pezzi sensibili al calore, utilizziamo un raffreddamento graduale dopo lo stampo su vassoi o scaffali piatti per evitare distorsioni. - Applicare l'appretto post polimerizzazione quando necessario

Per guarnizioni o profili ultraprecisi, a volte utilizziamo il dimensionamento post-cura: posizioniamo il pezzo in un dispositivo di precisione durante il trattamento termico finale per "bloccare" la sua forma finale.

Grazie a queste pratiche, otteniamo abitualmente un controllo delle dimensioni entro ±0,5% dalle specifiche di progetto, anche su pezzi complessi. Se avete problemi di tolleranza nei pezzi in gomma, iniziate a rivedere l'accuratezza dello stampo e le ipotesi di ritiro del materiale: spesso la causa principale è proprio questa.

5. Flash (eccesso di materiale sui bordi)

Per flash si intende il sottile strato di gomma indesiderato che fuoriesce dalle linee di divisione dello stampo o dai punti di sfiato. Sebbene l'affioramento possa sembrare un problema estetico, può causare seri problemi, soprattutto nei prodotti di tenuta in cui un bordo pulito è fondamentale. Noi di Kinsoe abbiamo aiutato molti clienti a risolvere i problemi di flash che portavano al rifiuto dei pezzi, a difficoltà di assemblaggio o a scarse prestazioni.

Quali sono le cause

Il flash si verifica solitamente a causa di uno o più dei seguenti fattori:

- Stampi usurati o mal montati - Gli spazi vuoti sulla linea di separazione consentono alla gomma di fuoriuscire durante la compressione o l'iniezione.

- Eccesso di pressione di iniezione o di compressione - L'alta pressione spinge il materiale anche negli interstizi più piccoli.

- Forza di serraggio inadeguata - Un serraggio non uniforme o insufficiente durante lo stampaggio provoca la separazione della linea di separazione.

- Troppo materiale caricato nello stampo - Il riempimento eccessivo porta alla fuoriuscita oltre la cavità prevista.

Le nostre soluzioni collaudate

Ecco come eliminare efficacemente il flash:

- Mantenere le linee di divisione dello stampo e le cavità

Ispezioniamo regolarmente le superfici di separazione degli stampi. Se troviamo bave, disallineamenti o usura superiore a 0,02 mm, le lucidiamo o le riformiamo. L'accoppiamento dello stampo è fondamentale quando si tratta di controllare l'infiammabilità. - Controllo del caricamento del materiale

I nostri operatori sono addestrati a caricare una quantità precisa di gomma in base al volume del pezzo e alla compressione prevista. Nello stampaggio a compressione utilizziamo anche preforme (pezzi grezzi di gomma pre-misurati) per ridurre al minimo il rischio di riempimento eccessivo. - Regolare la pressione di stampaggio in modo appropriato

Nello stampaggio a compressione, evitiamo una pressione eccessiva che potrebbe costringere la gomma a entrare nelle fessure di ventilazione. Per lo stampaggio a iniezione, ottimizziamo la pressione di tenuta, quanto basta per riempire la cavità senza far traboccare le linee di divisione. - Utilizzare sistemi di serraggio di precisione

Le nostre presse idrauliche sono dotate di sensori di pressione e sistemi di controllo del livello per garantire una forza di serraggio uniforme su tutto lo stampo. In questo modo si evita che un solo lato si sollevi sotto pressione. - Progettare con le trappole flash quando necessario

Per alcuni prodotti, aggiungiamo intenzionalmente una trappola per il flash, una piccola scanalatura oltre la linea di divisione per raccogliere il materiale in eccesso senza intaccare il prodotto stesso. Questo facilita la post-elaborazione e riduce gli scarti dei pezzi. - Opzioni di deflussaggio automatico

Se le piccole scintille sono inevitabili (ad esempio, nella produzione ad alta velocità), offriamo metodi di post-lavorazione come la sbavatura criogenica, la burattatura o la rifilatura manuale, a seconda delle dimensioni e della tolleranza del pezzo.

Il controllo del bagliore non è solo una questione estetica: è un segno di un rigoroso controllo del processo. Il nostro impegno nella manutenzione degli utensili, nell'applicazione di una pressione precisa e nella formazione degli operatori garantisce che i prodotti Kinsoe arrivino puliti, funzionali e pronti per l'uso, senza alcun lavoro aggiuntivo da parte vostra.

6. Frattura fragile

La frattura fragile, o fessurazione in presenza di basse sollecitazioni, è uno dei guasti più gravi dei prodotti in gomma. A differenza delle rotture flessibili, le fratture fragili si verificano spesso all'improvviso e senza preavviso, causando perdite, perdita di tenuta o il completo fallimento del prodotto. Noi di Kinsoe abbiamo visto fratture fragili in applicazioni che vanno dai vani motore delle automobili alle guarnizioni per esterni, soprattutto quando i materiali non sono adeguatamente adattati all'ambiente o al processo di indurimento.

Quali sono le cause

Le cause principali del comportamento fragile della gomma includono di solito:

- Sovratemperatura o calore eccessivo - Una vulcanizzazione prolungata può rendere la gomma rigida e fragile anziché elastica.

- Invecchiamento del materiale - L'esposizione all'ossigeno, all'ozono, ai raggi UV o alle alte temperature degrada le catene polimeriche, soprattutto nella gomma naturale, nell'SBR e nell'NBR.

- Formulazione di gomma a basso impatto - Alcune mescole sono intrinsecamente più rigide e meno capaci di assorbire gli urti o di flettersi sotto pressione.

- Sovraccarico di riempimento o scarsa dispersione - Un elevato contenuto di riempitivo, soprattutto se non ben disperso, porta a punti di stress interni che si fratturano sotto sforzo.

- Infragilimento a freddo - Alcune gomme, come l'NBR o le miscele di PVC, perdono flessibilità alle basse temperature.

Le nostre soluzioni collaudate

Ecco come prevenire le fratture da fragilità nei prodotti in gomma Kinsoe:

- Controllo del tempo e della temperatura di vulcanizzazione

Ogni mescola di gomma ha una specifica finestra di polimerizzazione. Utilizziamo reometri per analizzare la curva di polimerizzazione e assicurarci di raggiungere il "T90" ottimale (tempo di polimerizzazione 90%) senza eccedere. Ad esempio, per polimerizzare l'EPDM a 160°C possono essere necessari 10-12 minuti, ma tempi più lunghi possono portare alla degradazione. - Utilizzate additivi anti-età

Formuliamo ogni gomma con pacchetti di antiossidanti e antiozonanti su misura per l'applicazione. Per le parti esterne, spesso utilizziamo cere o antiozonanti a base di ammina che migrano sulla superficie e formano una barriera protettiva. - Selezionare materiali con buona flessibilità alle basse temperature

Per le applicazioni che richiedono resistenza al freddo, evitiamo gli elastomeri rigidi e utilizziamo silicone, EPDM o fluoroelastomeri che mantengono l'elasticità fino a -40°C o meno. Inoltre, testiamo la temperatura di fragilità come parte dei nostri controlli di qualità. - Ridurre il carico di riempimento dove necessario

Manteniamo le cariche di rinforzo (come il nerofumo) entro i limiti raccomandati. Un carico eccessivo può aumentare la durezza, ma crea anche una rigidità che riduce la flessibilità e aumenta il rischio di fratture. Utilizziamo ausiliari di dispersione per garantire una distribuzione uniforme delle cariche. - Considerazioni sul progetto di alleggerimento delle sollecitazioni

Le sollecitazioni tendono a concentrarsi nei pezzi con angoli vivi o transizioni spessore/sottile. Aiutiamo i clienti a riprogettare queste aree con angoli smussati o con uno spessore di parete costante per ridurre i punti di innesco delle cricche. - Conduzione di test di invecchiamento accelerato

Per i pezzi critici, simuliamo anni di esposizione utilizzando forni per l'invecchiamento accelerato (ad esempio, 70°C per 7 giorni = circa 2 anni di invecchiamento) per verificare la longevità del materiale. Monitoriamo anche le variazioni di durezza, allungamento e resistenza alla trazione nel tempo.

La prevenzione della fragilità non riguarda solo i materiali, ma anche una formulazione accurata, un controllo rigoroso dell'indurimento e la consapevolezza dell'ambiente. Se si notano guarnizioni incrinate o indurite, possiamo aiutarvi a diagnosticare se si tratta di un'eccessiva polimerizzazione, di un attacco dell'ozono o di una mancata corrispondenza dei materiali, e quindi a progettare una soluzione migliore.

7. Adesione della muffa

L'adesione allo stampo si verifica quando la parte in gomma aderisce alla cavità dello stampo, rendendo difficile lo sformaggio o danneggiando la parte durante la rimozione. Questo non solo rallenta la produzione, ma aumenta anche il rischio di strappi, difetti superficiali e scarti di prodotto. Noi di Kinsoe consideriamo l'uniformità del distacco dello stampo come una parte fondamentale dell'affidabilità del processo.

Quali sono le cause

Nel nostro lavoro di risoluzione dei problemi, abbiamo identificato le cause principali dell'attaccamento della muffa:

- Applicazione insufficiente o non uniforme del distaccante - I rivestimenti distaccanti saltati o irregolari lasciano aree inclini all'adesione.

- Temperatura dello stampo non corretta - Le temperature elevate possono causare la combustione prematura del distaccante o aumentare l'appiccicosità del composto.

- Scarsa finitura della superficie dello stampo - Graffi, corrosione o elevata ruvidità possono far presa sulla gomma.

- Elevata appiccicosità della mescola o contenuto di cariche - Alcuni tipi di gomma, come l'EPDM morbido o la gomma naturale, tendono ad aderire più facilmente, soprattutto in presenza di un elevato carico di plastificanti o di resina.

Le nostre soluzioni collaudate

Per evitare che la muffa si attacchi, adottiamo un approccio multiforme:

- Utilizzare il giusto distaccante per ogni tipo di gomma

Gomme diverse richiedono chimiche di distacco diverse. Utilizziamo agenti a base di silicone per la maggior parte dei composti, a base d'acqua per le gomme polimerizzate con perossido e a base di fluoropolimeri per i materiali ad alta temperatura o ad alta aderenza. L'abbinamento dell'agente al sistema di polimerizzazione è fondamentale. - Applicare l'agente distaccante in modo uniforme e consistente

I nostri operatori sono addestrati ad applicare i distaccanti in una nebbia sottile e uniforme, sia manualmente che tramite spruzzatori automatici. Un'applicazione eccessiva può provocare accumuli e difetti superficiali, mentre un'applicazione insufficiente porta all'incollaggio. - Ottimizzare la temperatura dello stampo

Se lo stampo è troppo caldo, il distaccante può evaporare prima che la gomma entri. Se è troppo freddo, la gomma potrebbe non polimerizzare completamente e rimanere appiccicosa. Monitoriamo attentamente le temperature dello stampo utilizzando termocoppie integrate e regolatori PID digitali per rimanere entro una finestra di ±3°C. - Lucidare e mantenere le superfici di muffa

Cavità dello stampo lisce e pulite riducono notevolmente l'incollaggio. Lucidiamo regolarmente i nostri stampi e applichiamo rivestimenti anticorrosione se sono esposti all'umidità o a composti acidi. Se la rugosità superficiale supera 0,8 Ra, rilavoriamo la cavità. - Regolare la formulazione del composto per ridurre il tack

Quando l'incollaggio persistente è dovuto alla formula della gomma, la modifichiamo con coadiuvanti di processo come l'acido stearico, le cere o i lubrificanti interni. Possiamo anche ridurre i componenti che inducono l'appiccicosità, come alcuni oli o resine. - Considerare la geometria del pezzo e gli angoli di stampaggio

I sottosquadri, gli spigoli vivi e gli angoli di sformo ripidi rendono più difficile lo stampaggio. Aiutiamo i clienti a riprogettare i pezzi per facilitarne l'espulsione, oppure a regolare lo sfiato e il posizionamento dei perni di espulsione per rilasciare i pezzi in modo pulito.

La riduzione dell'adesione agli stampi migliora l'efficienza produttiva, prolunga la durata degli stampi e protegge la qualità dei prodotti. La nostra esperienza dimostra che una preparazione costante dello stampo, pratiche operative pulite e modifiche alla formulazione su misura possono risolvere anche i problemi di adesione più ostinati, senza ricorrere a spray distaccanti eccessivi che possono influire sull'adesione o sulla verniciatura a valle.

8. Impronta dello stampo poco chiara

In molti prodotti in gomma, in particolare guarnizioni, parti di marca o guarnizioni, i dettagli più fini, come i loghi, le scanalature o i labbri di tenuta, devono essere stampati in modo preciso e uniforme. Quando questi dettagli sono sfocati o poco nitidi, non si tratta solo di un problema estetico, ma può portare a difetti di prestazione (come una tenuta incompleta o un accoppiamento errato). Noi di Kinsoe abbiamo aiutato i clienti a risolvere questo problema, dalle sedi delle valvole di precisione alle coperture estetiche.

Quali sono le cause

In base alla nostra esperienza di produzione, le cause più comuni di impronte di stampo poco chiare o incomplete sono:

- Progettazione o usura insufficiente dello stampo - Incisioni usurate o poco profonde nello stampo portano a un trasferimento di dettagli ridotto.

- Flusso di materiale inadeguato - Se il composto non scorre facilmente in cavità sottili, potrebbe non riuscire a riempire piccoli elementi.

- Bassa pressione di stampaggio - Una pressione insufficiente può impedire il contatto completo tra la gomma e la superficie dello stampo.

- Polimerizzazione prematura o flusso freddo - Se la gomma inizia a solidificarsi prima di aver raggiunto tutti i dettagli, l'impronta non si formerà completamente.

Le nostre soluzioni collaudate

Ecco come assicuriamo una riproduzione nitida e uniforme dei dettagli dello stampo:

- Ottimizzare la progettazione e la manutenzione degli stampi

Ci assicuriamo che le incisioni sugli stampi siano sufficientemente profonde e sagomate per favorire il contatto completo con il materiale, di solito con angoli di sformo di 2-3° per il rilascio. Per i loghi sottili o i dettagli di tenuta, utilizziamo cavità incise al laser o lavorate con l'elettroerosione. Queste vengono controllate dopo qualche migliaio di cicli per verificare che non si siano usurate. - Utilizzare mescole di gomma ad alto flusso

Formuliamo le mescole per ottenere un buon flusso in elementi stretti, soprattutto per guarnizioni complesse o superfici strutturate. Ciò può comportare una riduzione della viscosità della mescola, la regolazione del contenuto di carica o l'utilizzo di una maggiore quantità di olio di processo o di plastificanti. - Preriscaldare adeguatamente le mescole e gli stampi

Il preriscaldamento riduce la viscosità della mescola nel punto di stampaggio, consentendole di fluire più facilmente nei dettagli più fini. Per lo stampaggio a compressione, spesso preriscaldiamo gli sbozzi di gomma a 80-100°C prima del caricamento. Gli stampi vengono generalmente mantenuti a 150-180°C, a seconda del tipo di gomma. - Aumentare la pressione di stampaggio durante la fase di riempimento

Applichiamo una forza di compressione sufficiente a spingere il composto in ogni angolo dello stampo, soprattutto durante la fase iniziale di "flash". Nello stampaggio a iniezione, ottimizziamo la pressione di tenuta e il tempo di confezionamento per garantire il riempimento completo della cavità. - Assistenza al vuoto o sfiato per i microdettagli

Nei progetti più complessi, utilizziamo sistemi di aspirazione o scanalature di sfiato strategicamente posizionate per consentire la fuoriuscita dell'aria, assicurando che la gomma sia completamente a contatto con lo stampo senza intrappolare bolle o vuoti che oscurano i dettagli. - Uso del software di simulazione del flusso (opzionale)

Per i pezzi complessi a più cavità, a volte eseguiamo simulazioni di flusso per prevedere il comportamento del riempimento e identificare le aree che necessitano di riprogettazione o di miglioramenti dello sfiato.

Le impronte chiare dello stampo non riflettono solo la qualità, ma spesso influiscono sulla funzionalità. Trattando i dettagli dello stampo con la stessa importanza della precisione dimensionale, ci assicuriamo che il vostro prodotto funzioni esattamente come progettato, fino alla più piccola cresta o scanalatura.

9. Cracking da ozono

Il cracking da ozono è un killer silenzioso nell'industria della gomma. Si manifesta con sottili crepe superficiali, di solito su aree tese o esposte dei prodotti in gomma, che si approfondiscono progressivamente e alla fine causano il fallimento. Noi di Kinsoe abbiamo visto rifiutare interi lotti di prodotti a causa di una fessurazione da ozono prematura, soprattutto in applicazioni esterne o di isolamento elettrico.

Quali sono le cause

L'ozono (O₃) presente nell'atmosfera, anche a concentrazioni molto basse, reagisce con i doppi legami delle gomme insature. Questa reazione rompe le catene molecolari e provoca:

- Fessurazioni nelle aree in tensione - L'ozono attacca la gomma in modo più aggressivo nei punti in cui il materiale viene stirato o flesso.

- Invecchiamento in magazzino - I prodotti stoccati in prossimità di apparecchiature elettriche (come motori o trasformatori) spesso subiscono un'esposizione accelerata all'ozono.

- Scelta del materiale sbagliato - Le gomme come la gomma naturale (NR), la gomma stirene-butadiene (SBR) e la gomma nitrilica (NBR) sono particolarmente vulnerabili all'attacco dell'ozono.

- Mancanza di additivi protettivi - Senza antiozonanti, le superfici esposte si degradano rapidamente, soprattutto in presenza di raggi UV o calore.

Le nostre soluzioni collaudate

Ecco come proteggiamo i nostri prodotti in gomma dai danni dell'ozono:

- Utilizzare elastomeri resistenti all'ozono dove necessario

Per le applicazioni all'aperto, ad alta tensione o soggette a flessione, selezioniamo materiali con resistenza all'ozono incorporata. EPDM, gomma butilica, cloroprene (CR), e fluoroelastomeri sono altamente resistenti grazie alla loro spina dorsale satura. I nostri clienti si orientano verso questi materiali per tubi, guarnizioni, guarnizioni atmosferiche e coperture isolanti. - Incorporare gli antiozonanti nelle formulazioni

Per le gomme sensibili all'ozono, come l'SBR o l'NBR, aggiungiamo antiozonanti a base di cera e antiozonanti di tipo amminico. Questi migrano verso la superficie e formano uno strato protettivo che neutralizza l'ozono prima che penetri nel materiale. Bilanciamo attentamente il dosaggio per evitare il bloom (sbiancamento superficiale). - Design con geometria protettiva

Si consiglia di ridurre al minimo le curve a gomito, le superfici in tensione o i labbri sottili che possono concentrare le sollecitazioni e favorire la formazione di crepe. Ad esempio, nelle guarnizioni per esterni le sezioni trasversali arrotondate sono più efficaci delle strisce piatte. - Proteggere durante lo stoccaggio e la spedizione

Confezioniamo i componenti in gomma sensibili in sacchetti sicuri per l'ozono e raccomandiamo ai clienti di conservarli lontano da apparecchiature ad alta tensione o da fonti che generano ozono. La conservazione in uno spazio fresco, buio e ventilato può prolungare notevolmente la durata di conservazione. - Eseguire test di ozono accelerato (ASTM D1149)

Per i prodotti che devono resistere all'esposizione all'ozono, simuliamo l'attacco a lungo termine utilizzando camere di invecchiamento accelerato che espongono i pezzi all'ozono controllato a 40-60°C sotto tensione. Questo ci aiuta a convalidare le nostre formulazioni e ad apportare i miglioramenti necessari prima della produzione su larga scala. - Aggiunta di rivestimenti superficiali per una maggiore protezione (opzionale)

In ambienti estremi, offriamo opzioni come l'applicazione di rivestimenti protettivi in silicone o Manicotti in EPDM sulle aree vulnerabili. Questi agiscono come barriere sacrificali e possono ritardare o prevenire la degradazione dell'ozono.

Le crepe da ozono spesso passano inosservate fino a quando non è troppo tardi, quando una guarnizione perde o un coperchio si spacca. Ecco perché in Kinsoe trattiamo la resistenza all'ozono come un fattore chiave di progettazione, non come un ripensamento. Che si tratti di componenti per infrastrutture, sistemi energetici o attrezzature per esterni, la scelta della gomma e degli additivi giusti si tradurrà in un'affidabilità a lungo termine.

10. Tiri corti / Riempimento incompleto

I difetti si verificano quando una parte stampata in gomma non è completamente formata, lasciando vuoti, bordi mancanti o sezioni incomplete. Noi di Kinsoe prendiamo sul serio questi difetti perché non solo rovinano l'aspetto del pezzo, ma compromettono anche funzioni critiche come la tenuta, l'accoppiamento o le prestazioni di carico.

Quali sono le cause

I tiri corti sono in genere dovuti a uno o più dei seguenti fattori:

- Pressione di iniezione o di compressione insufficiente - La mescola di gomma non riesce a riempire completamente la cavità dello stampo, soprattutto nelle sezioni sottili o complesse.

- Ostruzione del flusso di materiale - Le fughe fredde, i cancelli bloccati o i canali di scorrimento stretti possono impedire il corretto flusso del materiale.

- Elevata viscosità della mescola - Se la gomma è troppo rigida o non viene preriscaldata, può solidificarsi prima di riempire l'intero stampo.

- Bassa temperatura dello stampo o del materiale - La gomma potrebbe iniziare a polimerizzare troppo presto o resistere al flusso in tutti gli angoli.

- Scarsa progettazione dello stampo - Le geometrie complesse senza un sufficiente sfiato possono intrappolare l'aria e impedire il riempimento completo della cavità.

Le nostre soluzioni collaudate

Ecco come prevenire i problemi di riempimento incompleto nei nostri processi di stampaggio della gomma:

- Ottimizzazione dei profili di pressione di iniezione o compressione

Nello stampaggio a iniezione, regoliamo con precisione il tasso di riempimento iniziale e passiamo a un'elevata pressione di mantenimento quando la cavità si avvicina al pieno. Per lo stampaggio a compressione, utilizziamo un precarico accuratamente calcolato, seguito da un aumento temporizzato del tonnellaggio massimo, per garantire il flusso completo del materiale senza fiammate. - Garantire un adeguato preriscaldamento del materiale

Preriscaldiamo sia il grezzo di gomma che lo stampo per garantire che la mescola fluisca facilmente. Per lo stampaggio a compressione, un preriscaldamento di 80-100°C può ridurre significativamente la viscosità e migliorare il riempimento. - Riprogettazione di guide e cancelli

Quando si tratta di tiri corti, spesso scopriamo che i canali di scorrimento sono troppo stretti o che la posizione della paratoia non è ottimale. Possiamo aumentare il diametro dei canali di scorrimento, avvicinare i cancelli alle aree critiche o utilizzare più cancelli per migliorare la distribuzione del flusso. - Aggiungere scanalature di sfiato o assistenza al vuoto

L'aria intrappolata nello stampo può bloccare il flusso della gomma e causare riempimenti parziali. Includiamo micro-ventilatori alle estremità di ogni cavità o utilizziamo lo stampaggio a compressione sotto vuoto per i pezzi di alta precisione per evacuare l'aria prima dell'inizio della polimerizzazione. - Regolare la fluidità del composto

Se la gomma è troppo rigida per riempire la cavità, rivediamo la formula aggiungendo oli di processo, plastificanti o miglioratori di flusso. Inoltre, modifichiamo il tipo di riempimento e le dimensioni delle particelle per ridurre l'attrito interno durante lo stampaggio. - Utilizzare la simulazione di flusso per geometrie complesse

Per i pezzi complicati, simuliamo il flusso di gomma all'interno dello stampo utilizzando un software di analisi del flusso dello stampo. Questo ci permette di prevedere le aree a rischio di short shot e di riprogettare prima di tagliare l'acciaio.

Le riprese brevi sono di solito un segno di mancata corrispondenza tra il comportamento della mescola e l'impostazione dello stampo. Adottando un approccio scientifico e basato sui dati per l'analisi del flusso, il controllo della pressione e il preriscaldamento, aiutiamo i nostri clienti a evitare costosi scarti e a garantire il riempimento di ogni cavità, ogni volta.

11. Scarsa resistenza all'usura

I prodotti in gomma utilizzati in ambienti dinamici - come nastri trasportatori, membrane di pompe, guarnizioni di sistemi vibranti o rulli - devono resistere all'abrasione continua, all'attrito o al contatto con superfici ruvide. Quando si usurano troppo rapidamente, si verificano tempi di inattività, costi di sostituzione e rischi per la sicurezza. Noi di Kinsoe abbiamo aiutato molti clienti a risolvere il problema dell'usura prematura apportando modifiche consapevoli alla progettazione e ai materiali.

Quali sono le cause

L'inadeguata resistenza all'usura è spesso causata da:

- Bassa durezza del materiale - Le gomme più morbide tendono a usurarsi più rapidamente, soprattutto sotto carico o per attrito.

- Mancanza di riempitivi di rinforzo - Senza un adeguato rinforzo (ad esempio, nerofumo o silice), la gomma manca di resistenza all'abrasione.

- Mescola sbagliata per l'applicazione - Alcuni elastomeri hanno naturalmente una scarsa resistenza all'usura (ad esempio, il silicone) e non sono adatti a condizioni abrasive.

- Rugosità della superficie o disallineamento - La superficie di accoppiamento o l'ambiente di applicazione possono accelerare l'usura.

- Sottoindurimento o scarsa dispersione - Una vulcanizzazione incompleta o una miscelazione non uniforme possono causare punti deboli che si usurano rapidamente.

Le nostre soluzioni collaudate

Ecco come miglioriamo significativamente la resistenza all'usura delle parti in gomma di Kinsoe:

- Scelta degli elastomeri ad alta resistenza all'abrasione

Per i componenti critici per l'usura, utilizziamo gomme quali nitrile (NBR), gomma naturale (NR), o poliuretano (PU)-che offrono un'eccellente resistenza all'abrasione. Per gli ambienti chimici più difficili, HNBR o EPDM con riempitivi possono essere scelti. - Aumentare la durezza come appropriato

Sebbene la durezza da sola non garantisca la durata, un aumento da, ad esempio, 50 Shore A a 70-80 Shore A spesso migliora le prestazioni all'usura. Regoliamo i rapporti di plastificanti e riempitivi per bilanciare la durezza con l'elasticità. - Rinforzo con riempitivi funzionali

Utilizziamo nerofumo ad alta struttura o silice precipitata per irrobustire la gomma e resistere all'erosione meccanica. Queste cariche creano una struttura interna robusta e proteggono la superficie dallo sfregamento o dall'abrasione delle particelle. - Ottimizzare il sistema di polimerizzazione per la densità di reticolazione

Il grado di vulcanizzazione influisce sulla resistenza della gomma all'attrito e alla lacerazione. Il sistema di polimerizzazione a zolfo o a perossido viene messo a punto per ottenere la giusta densità di reticolazione: non troppo morbida, né eccessivamente fragile. - Utilizzo di trattamenti o rivestimenti superficiali (facoltativo)

Per le applicazioni ad alta velocità o ad alto contatto, applichiamo rivestimenti antiusura (ad esempio, sovrastampaggio di gomma su tessuto o strati esterni trattati in superficie). In alcuni casi, gomma rinforzata con tessuto o strati laminati offrono un duplice vantaggio: flessibilità e resistenza all'abrasione. - Progettazione per la riduzione dello stress da contatto

Aiutiamo i clienti a riprogettare l'area di contatto della gomma - aggiungendo bordi arrotondati, riducendo le transizioni brusche o ampliando la superficie portante - per ridurre al minimo i punti di attrito concentrati. - Test secondo DIN 53516 o ISO 4649

Valutiamo la resistenza all'usura utilizzando test di abrasione standardizzati (perdita in mm³). Questo ci permette di confrontare le formulazioni e di selezionare la mescola più durevole sulla base di dati reali, non solo di ipotesi.

Per migliorare la resistenza all'usura è spesso necessario bilanciare diverse variabili: durezza della mescola, tipo di riempimento, attrito superficiale e geometria del progetto. Noi di Kinsoe guidiamo i nostri clienti attraverso questi compromessi per garantire che il vostro pezzo in gomma non sia solo bello il primo giorno, ma che abbia prestazioni costanti nel tempo.

12. Scarsa resistenza al calore

In ambienti ad alta temperatura, come i vani motore, i forni industriali o le linee di scarico, i prodotti in gomma devono mantenere flessibilità, resistenza e prestazioni di tenuta senza incrinarsi, indurirsi o deformarsi. Noi di Kinsoe lavoriamo spesso con clienti le cui applicazioni richiedono prestazioni stabili della gomma a 150°C o più. Quando la resistenza al calore viene trascurata, la durata del prodotto diminuisce drasticamente.

Quali sono le cause

La scarsa resistenza al calore è tipicamente dovuta a:

- Utilizzo di un tipo di gomma sbagliato - Non tutte le gomme sono progettate per sopportare il calore. Materiali come NR e SBR si degradano rapidamente al di sopra dei 100°C.

- Polimerizzazione incompleta - La gomma poco polimerizzata si ammorbidisce e si rompe più rapidamente se esposta al calore.

- Uso eccessivo di plastificanti o oli a bassa temperatura - Questi ingredienti possono lisciviarsi o volatilizzarsi ad alte temperature, causando restringimento, indurimento o fragilità.

- Scarsi sistemi antiossidanti - Senza stabilizzatori termici, l'esposizione al calore accelera l'ossidazione e la degradazione.

Le nostre soluzioni collaudate

Ecco come garantiamo un'eccellente resistenza al calore nei prodotti in gomma Kinsoe:

- Utilizzare elastomeri resistenti alle alte temperature

Il primo e più importante passo è la scelta del materiale di base giusto. A seconda dei requisiti di temperatura, utilizziamo:- Gomma siliconica (VMQ) - Resiste fino a 200-250°C, ideale per applicazioni alimentari e di isolamento elettrico.

- EPDM - Ottimo per esposizione continua fino a 150°C, resistente al vapore e agli agenti atmosferici.

- FKM (Viton®) - Gestisce 200-250°C con un'eccellente stabilità chimica e termica.

- HNBR - Alta resistenza e moderata resistenza al calore (fino a 150°C), ideale per le guarnizioni del settore automobilistico.

- ACM o AEM - Comune negli ambienti petroliferi e termici del settore automobilistico.

- Garantire condizioni di stagionatura adeguate

Curiamo ogni mescola in base al suo profilo di vulcanizzazione ottimale. La sottopolimerizzazione è un nemico nascosto: il calore accelera la rottura post-polimerizzazione, causando crepe o perdita di elasticità. Utilizziamo i dati reometrici per convalidare i cicli di vulcanizzazione per ogni lotto di prodotto. - Limitare l'uso di additivi volatili

Riduciamo al minimo o eliminiamo plastificanti, oli di lavorazione o cere che si volatilizzano con il calore. Se necessario, li sostituiamo con esteri ad alto punto di ebollizione o resine fenoliche che mantengono la stabilità a temperature elevate. - Incorporare stabilizzatori termici e antiossidanti

Misceliamo antiossidanti termici che eliminano i radicali liberi generati dall'esposizione al calore. Questi includono ammine, fenoli, e disattivatori metalliciche prolungano la durata della gomma in ambienti caldi. - Esecuzione di test di invecchiamento termico accelerato (ASTM D573)

Per le applicazioni critiche, esponiamo i campioni a temperature elevate (ad esempio, 150°C per 70 ore) e monitoriamo le variazioni di durezza, resistenza alla trazione e allungamento. Questo ci aiuta a prevedere la durata a lungo termine. - Utilizzare tessuti di rinforzo resistenti al calore (se applicabile)

Per i tubi o le guarnizioni rinforzate con tessuto, scegliamo tessuti in fibra di vetro, aramide o poliestere che non si restringono o si degradano sotto il calore, garantendo la stabilità dell'intera struttura.

Secondo la nostra esperienza, i guasti dovuti al calore sono spesso evitabili. Scegliendo materiali termicamente stabili e controllando con precisione la formulazione e la polimerizzazione, forniamo prodotti in gomma dalle prestazioni affidabili, anche sotto la pressione del calore, del tempo e dell'uso continuo.

13. Deformazioni e deformazioni

Per deformazione si intende la piegatura, la torsione o l'arricciamento del pezzo in gomma subito dopo lo stampaggio o durante lo stoccaggio e l'uso. Noi di Kinsoe prendiamo sul serio questi difetti perché spesso rendono inutilizzabile il pezzo, soprattutto in applicazioni critiche per la tenuta o l'allineamento, come le guarnizioni delle porte, gli involucri o i manicotti di precisione.

Quali sono le cause

La deformazione deriva in genere da una combinazione di difetti di progettazione, squilibrio dei materiali e incongruenze termiche:

- Raffreddamento non uniforme dopo lo stampaggio - La gomma si contrae a velocità diverse se il raffreddamento non è uniforme nello stampo o nella geometria del pezzo.

- Spessore della parete incoerente - Le aree con sezioni spesse e sottili si restringono in modo diverso, causando distorsioni.

- Sformatura prematura - Rimuovere i pezzi prima che si siano raffreddati e induriti correttamente può causare la perdita di forma.

- Sollecitazione residua - Una compressione eccessiva o una polimerizzazione non corretta possono bloccare le tensioni nel materiale, che si manifestano come deformazioni dopo lo stampaggio.

- Scarso stoccaggio o accatastamento - Le parti flessibili conservate sotto carico o pressione possono deformarsi nel tempo.

Le nostre soluzioni collaudate

Ecco come controlliamo e preveniamo le deformazioni nelle nostre linee di produzione:

- Ottimizzare il raffreddamento degli stampi e la distribuzione del calore

Utilizziamo piastre a temperatura controllata o canali di circolazione dell'olio per garantire che l'intero stampo si raffreddi in modo uniforme. In questo modo si evita che un lato del pezzo si restringa più velocemente dell'altro. - Progettazione per uno spessore uniforme della parete

Lavoriamo a stretto contatto con i clienti per evitare drastiche variazioni di spessore. Quando la variazione è inevitabile, regoliamo il tempo di polimerizzazione e la pressione di impaccamento per bilanciare le sollecitazioni interne del pezzo. - Consentire un raffreddamento controllato prima della sformatura

Non abbiamo fretta. Ogni pezzo rimane sotto pressione nello stampo finché non raggiunge una temperatura sicura per essere rimosso. Per i pezzi grandi o spessi, questo tempo di sosta è fondamentale per evitare la deformazione da rimbalzo. - Post-cura con dispositivi di supporto (se necessario)

Per i pezzi lunghi o a parete sottile che tendono ad arricciarsi, li post-curiamo in telai rigidi di metallo o compositi per "allenare" la forma finale. In questo modo la gomma si stabilizza nella forma corretta mentre termina la reticolazione. - Utilizzate formule a basso restringimento

Selezioniamo mescole che presentano un basso ritiro dopo l'indurimento, soprattutto per le applicazioni di precisione. L'aggiunta di cariche di rinforzo, come la silice o il nerofumo, aiuta a minimizzare i movimenti durante e dopo l'indurimento. - Pratiche corrette di conservazione e manipolazione

Una volta stampati, i pezzi vengono stoccati in piano o appesi in verticale in ambienti controllati. Evitiamo di impilare i pezzi flessibili in modo che possano piegarsi e raccomandiamo ai nostri clienti di fare lo stesso durante il trasporto e l'inventario.

Alla Kinsoe trattiamo il controllo della deformazione come una sfida sia di produzione che di progettazione. Che si tratti di migliorare il bilanciamento della temperatura dello stampo o di collaborare con gli ingegneri per riprogettare la geometria dei pezzi, il nostro obiettivo è semplice: fornire un prodotto in gomma che mantenga la sua forma e la sua funzione - oggi, domani e per anni sul campo.

14. Resistenza alla trazione insufficiente

La resistenza alla trazione definisce la forza che un componente in gomma può sopportare prima di rompersi quando viene allungato. È fondamentale per le guarnizioni in tensione, i diaframmi, gli stivali e qualsiasi parte soggetta a forze di trazione o allungamento. Noi di Kinsoe aiutiamo spesso i clienti a risolvere i problemi delle parti che si strappano troppo facilmente durante l'installazione o che si rompono prematuramente sul campo.

Quali sono le cause

La bassa resistenza alla trazione è comunemente causata da:

- Scarsa selezione dei materiali - Alcuni elastomeri hanno naturalmente una bassa resistenza alla trazione e potrebbero non essere adatti per applicazioni portanti o dinamiche.

- Sottopolimerizzazione - Se la gomma non è completamente vulcanizzata, la rete molecolare è debole e soggetta a strappi.

- Riempimento o rinforzo inadeguato - Le gomme senza un adeguato rinforzo di riempimento mancano di integrità strutturale.

- Scarsa dispersione durante la miscelazione - Una distribuzione non uniforme di curativi, riempitivi o plastificanti crea punti deboli.

- Degrado dovuto all'età, al calore o all'esposizione chimica - Con il tempo o in condizioni difficili, la gomma perde elasticità e diventa fragile.

Le nostre soluzioni collaudate

Ecco come garantiamo che i componenti in gomma Kinsoe soddisfino e superino i requisiti di resistenza alla trazione:

- Scegliere elastomeri di base ad alta resistenza

Selezioniamo materiali come gomma naturale (NR), nitrile (NBR), fluoroelastomeri (FKM), o HNBRa seconda dell'applicazione. Per le applicazioni ad altissima resistenza, l'NR offre ancora le migliori prestazioni di base, spesso superiori a 20 MPa se rinforzato correttamente. - Rinforzo con riempitivi funzionali

Utilizziamo una struttura elevata nero di carbonio, silice precipitata, o nano-rinforzi come l'argilla o la polvere di fibra di vetro per migliorare significativamente la resistenza alla trazione e allo strappo. Il giusto carico di riempimento e il tipo di riempimento migliorano direttamente la resistenza meccanica. - Garantire una vulcanizzazione ottimale

Utilizzando reometri, mettiamo a punto il sistema di polimerizzazione (zolfo o perossido) e determiniamo il tempo e la temperatura di vulcanizzazione precisi. Una vulcanizzazione eccessiva può rendere la gomma fragile, mentre una vulcanizzazione insufficiente la rende debole e morbida. Noi puntiamo a una densità di reticolazione ideale per bilanciare resistenza e flessibilità. - Migliorare l'uniformità di miscelazione

Utilizziamo miscelatori interni di precisione e sequenze di miscelazione rigorose per disperdere completamente curativi e riempitivi. Le zone deboli causate da una scarsa dispersione sono la causa principale di risultati di trazione incoerenti nei laboratori di terze parti. - Esecuzione di prove di trazione regolari (ASTM D412 / ISO 37)

Testiamo regolarmente i campioni di ogni lotto per verificare la resistenza alla trazione, l'allungamento e il modulo. Questi dati vengono registrati e utilizzati per monitorare le prestazioni del materiale a lungo termine e individuare tempestivamente eventuali deviazioni. - Evitare i fattori di degrado durante lo stoccaggio e l'uso

Utilizziamo antiossidanti e stabilizzatori UV nelle mescole per prolungare le prestazioni. Negli ambienti dei clienti, consigliamo di proteggere le parti in gomma da olio, raggi UV, ozono e calore eccessivo, tutti fattori che possono degradare la resistenza alla trazione nel tempo.

La resistenza alla trazione è una proprietà fondamentale che determina se un prodotto in gomma durerà o fallirà sotto sforzo. Controllando attentamente i materiali, la formulazione e la lavorazione, noi di Kinsoe forniamo soluzioni in gomma che reggono sotto pressione, letteralmente.

Conclusione

Noi di Kinsoe crediamo che la qualità dei prodotti in gomma non sia definita solo dall'aspetto di un pezzo appena uscito dallo stampo, ma anche dalle sue prestazioni nel mondo reale. Ogni difetto, che si tratti di una piccola imperfezione superficiale o di un guasto critico come una cricca o una deformazione, racconta una storia sul processo che sta alla base del prodotto. Ecco perché identificare e risolvere questi problemi non è solo un compito tecnico, ma fa parte del nostro impegno per l'affidabilità a lungo termine e la soddisfazione dei clienti.

In questo articolo ho condiviso i difetti più comuni dei prodotti in gomma che abbiamo riscontrato nel corso degli anni, insieme alle strategie collaudate che utilizziamo per superarli. Dall'ottimizzazione della formulazione delle mescole e della progettazione degli stampi al miglioramento del controllo della polimerizzazione e dei test, ogni fase del processo produttivo ha un ruolo nella prevenzione dei difetti.

Ma oltre alle soluzioni tecniche, la qualità richiede una mentalità: attenzione ai dettagli, miglioramento continuo e un approccio proattivo alla progettazione e alla selezione dei materiali. Che si tratti di un acquirente che cerca guarnizioni per un sistema idrico o di un ingegnere che sviluppa guarnizioni ad alte prestazioni, sapere come identificare e affrontare questi problemi può fare la differenza in termini di costi, prestazioni e durata del prodotto.

Se avete problemi di qualità persistenti o volete migliorare le prestazioni dei vostri componenti in gomma, sentitevi liberi di contattate il nostro team al Kinsoe. Siamo sempre pronti ad aiutarvi a progettare una soluzione migliore, supportata da esperienza, test e precisione.