I. Introduzione

I guasti alle guarnizioni sono una di quelle minacce silenziose nei sistemi industriali che possono bloccare le operazioni senza preavviso. Ho visto casi in cui una piccola perdita dovuta a una guarnizione usurata ha causato ore di costosi fermi macchina, contaminato interi lotti di prodotto o addirittura creato rischi per la sicurezza del personale. Che si tratti di una linea di assemblaggio di una fabbrica, di un sistema idraulico ad alta pressione o di un'apparecchiatura di lavorazione, l'integrità delle tenute influisce direttamente sulle prestazioni, sull'affidabilità e sulla sicurezza.

A KinsoeLavoro con un'ampia gamma di clienti che si affidano alle guarnizioni per mantenere i fluidi contenuti, le pressioni stabili e i contaminanti fuori. Nel corso degli anni, ho notato che molte sfide non derivano dalla mancanza di componenti di tenuta, ma dalla mancata comprensione dei loro tipi, dei requisiti di progettazione e dei limiti di applicazione. Ad esempio, l'incomprensione della differenza tra tenute statiche e dinamiche può portare a un'usura precoce, a perdite o a un guasto completo del sistema.

In questo articolo condivido conoscenze pratiche e complete sulle tenute statiche e dinamiche, dalle definizioni chiare e le applicazioni tipiche ai principi di progettazione essenziali, la selezione dei materiali, gli standard pertinenti e le strategie di prevenzione dei guasti. Il mio obiettivo è quello di aiutarvi a selezionare, progettare e mantenere le tenute in modo più efficace, garantendo l'affidabilità a lungo termine delle vostre apparecchiature.

II. Comprendere le basi

1. Che cos'è un sigillo?

Una guarnizione è un componente progettato per impedire il passaggio di fluidi (liquidi o gas) tra superfici accoppiate. Nei sistemi industriali, le tenute sono fondamentali per mantenere la pressione, prevenire le perdite e proteggere dalla contaminazione. Senza una corretta sigillatura, l'efficienza delle apparecchiature diminuisce, i costi di manutenzione aumentano e il rischio di rischi operativi aumenta.

Le guarnizioni funzionano creando una barriera fisica che riempie lo spazio tra due superfici. A seconda dell'applicazione, questa barriera può dover resistere a pressioni elevate, temperature estreme o sostanze chimiche aggressive, spesso contemporaneamente.

2. Guarnizioni statiche

Una guarnizione statica viene utilizzata tra due parti che non si muovono l'una rispetto all'altra. Il suo scopo è quello di mantenere una tenuta ermetica in condizioni di compressione costante, resistendo alla pressione e all'esposizione ambientale nel tempo.

Esempi comuni sono:

- O-ring nei giunti flangiati per tubazioni.

- Guarnizioni piatte di tenuta dei coperchi delle custodie.

- Guarnizioni ad anello metallico in apparecchiature per petrolio e gas ad alta pressione.

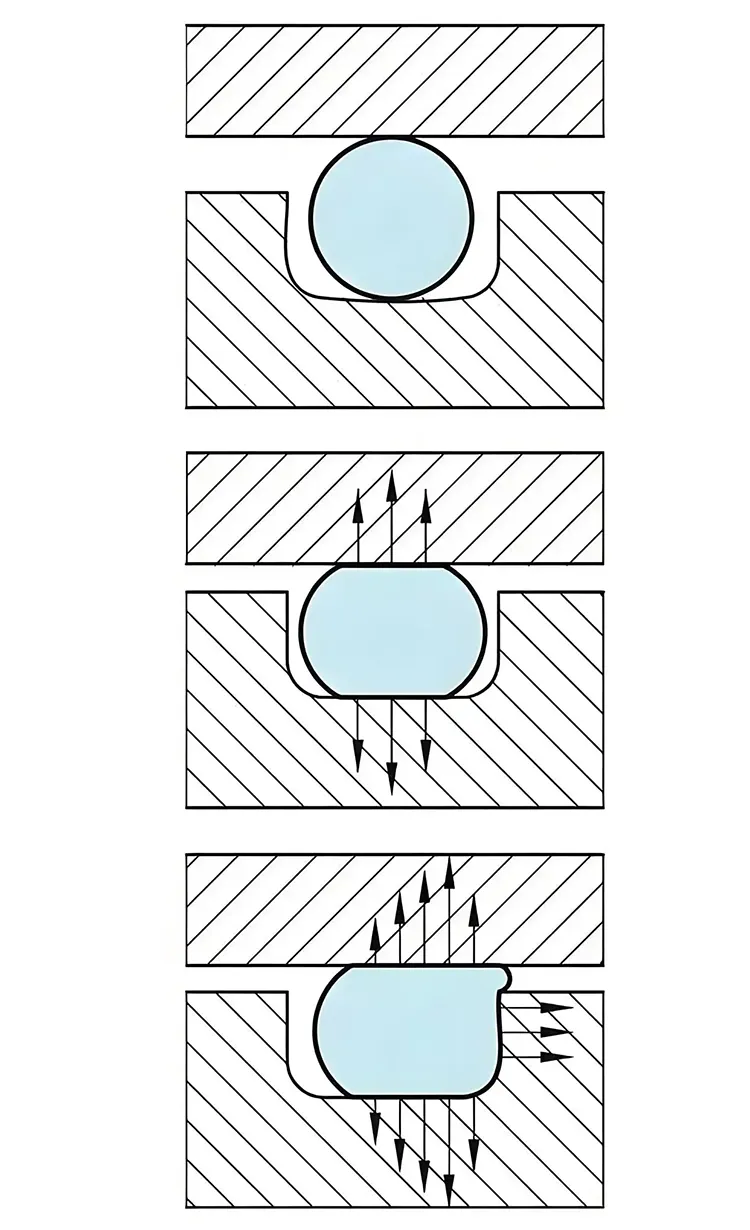

Principio di tenuta: Il materiale di tenuta si deforma sotto compressione, riempiendo le microscopiche irregolarità della superficie e formando una barriera continua e resistente. Questa deformazione è essenziale per creare un giunto privo di perdite.

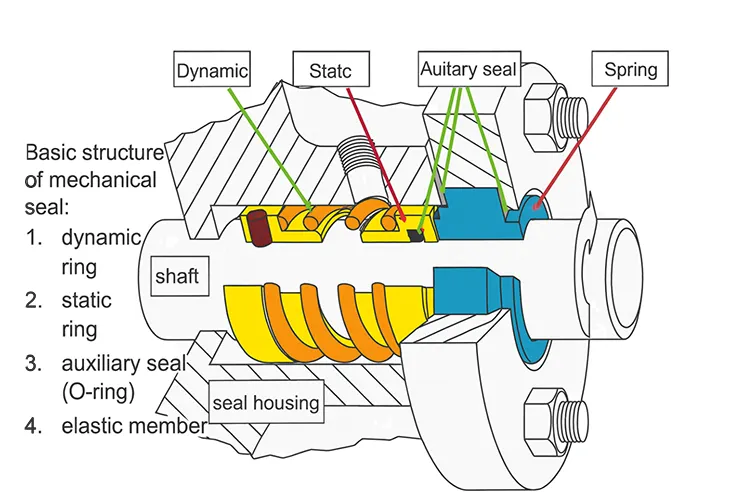

3. Guarnizioni dinamiche

Una tenuta dinamica viene utilizzata tra due parti in movimento relativo, rendendo il suo lavoro molto più complesso di una tenuta statica. Il movimento può essere reciproco (avanti e indietro), rotatorio (rotazione) o oscillante (rotazione parziale).

Esempi comuni sono:

- Guarnizioni dello stelo nei cilindri idraulici (movimento alternativo).

- Guarnizioni a labbro per alberi rotanti nei riduttori (movimento rotatorio).

- Tenute meccaniche in pompe e miscelatori (movimento rotatorio con contatto con il fluido).

Principio di tenuta: A differenza delle tenute statiche, le tenute dinamiche devono mantenere un contatto controllato gestendo la lubrificazione per ridurre l'attrito e l'usura. Sono progettate con cura per bilanciare l'efficacia della tenuta con la durata, garantendo prestazioni affidabili anche in caso di movimento continuo.

III. Applicazioni tipiche

1. Applicazioni della tenuta statica

Le tenute statiche sono utilizzate in innumerevoli sistemi industriali e commerciali in cui i componenti rimangono fermi ma richiedono comunque una tenuta affidabile.

Tra gli esempi principali si possono citare:

- Flange per tubi nei sistemi oil & gas: Prevenzione delle perdite ad alta pressione nelle operazioni a monte e a valle.

- Tenuta del coperchio della valvola nei sistemi idrici: Garantire l'assenza di perdite dalla cavità interna della valvola all'ambiente.

- Custodie elettriche per ambienti difficili: Impedisce a polvere, umidità e sostanze chimiche di danneggiare i dispositivi elettronici sensibili.

In questi casi, la priorità principale è stabilità di tenuta a lungo termine in costante compressione. La scelta del materiale giusto e l'installazione corretta sono fondamentali per il successo.

2. Applicazioni di tenuta dinamica

Le tenute dinamiche operano in condizioni molto più impegnative perché devono gestire movimento continuo o intermittente mantenendo una chiusura ermetica.

Tra gli esempi principali si possono citare:

- Cilindri idraulici e pneumatici: Le guarnizioni dello stelo impediscono la fuoriuscita del fluido, consentendo allo stelo di muoversi in entrata e in uscita.

- Pompe, miscelatori e agitatori: Le tenute meccaniche trattengono i fluidi di processo mentre gli alberi ruotano ad alta velocità.

- Riduttori e macchine rotanti: Le guarnizioni a labbro rotanti trattengono i lubrificanti e tengono lontani i contaminanti nei cuscinetti e negli alberi.

In queste applicazioni, movimento, attrito e resistenza all'usura diventano considerazioni critiche. La lubrificazione, la finitura superficiale e le proprietà del materiale influiscono direttamente sulla durata della tenuta.

IV. Fondamenti di progettazione

1. Compressione e compressione

La compressione, spesso definita "squeeze", è la percentuale di compressione della guarnizione tra le superfici di accoppiamento.

- Guarnizioni statiche generalmente richiedono un compressione più alta per garantire una tenuta duratura. La compressione extra aiuta a compensare le piccole imperfezioni della superficie.

- Guarnizioni dinamiche bisogno di un spremitura inferiore per minimizzare l'attrito, ridurre l'accumulo di calore e prevenire l'usura prematura.

I riferimenti del settore, come il Manuale degli O-Ring Parkerforniscono linee guida comprovate per i valori ottimali di compressione in base al tipo, alle dimensioni e al materiale della guarnizione.

2. Riempimento e allungamento del premistoppa

Una corretta progettazione del premistoppa (scanalatura) è essenziale per evitare l'estrusione della guarnizione o sollecitazioni eccessive.

- Riempimento del premistoppa non dovrebbe superare 85% del volume disponibile della scanalatura. Ciò garantisce spazio per l'espansione termica e il rigonfiamento, senza costringere la guarnizione a dannose fessure di estrusione.

- Stretch deve essere controllato, soprattutto per gli O-ring elastomerici, poiché una quantità eccessiva può indebolire la tenuta o distorcerne la sezione trasversale.

3. Limite PV (pressione × velocità)

Il limite PV combina pressione di esercizio e velocità di scorrimento in un unico valore per valutare la generazione di calore, l'attrito e il potenziale di usura.

- Elastomeri come NBR ed EPDM hanno limiti inferiori del PV, adatto alle applicazioni dinamiche più lente.

- Il poliuretano (PU) offre una maggiore tolleranza al PV, rendendolo adatto alle guarnizioni idrauliche.

- Il PTFE e il PTFE caricato eccellono in condizioni di PV molto elevate, come la tenuta rotante ad alta velocità.

4. Lubrificazione e attrito

Il Curva di Stribeck descrive i tre regimi di lubrificazione che influenzano le prestazioni della tenuta:

- Lubrificazione perimetrale: Film minimo tra le superfici: maggiore attrito e rischio di usura.

- Lubrificazione mista: Separazione parziale delle superfici - attrito e tenuta equilibrati.

- Lubrificazione idrodinamica: Film fluido completo: attrito minimo, ma può compromettere la tenuta se non viene controllato.

La scelta della corretta strategia di lubrificazione è fondamentale per prolungare la durata delle tenute.

5. Requisiti di finitura della superficie

La struttura della superficie gioca un ruolo importante nell'affidabilità della sigillatura:

- Guarnizioni a labbro rotanti: Richiedono una finitura di Ra 0,2-0,8 μm, senza un disegno di piombo a spirale che potrebbe pompare il fluido oltre la guarnizione.

- Guarnizioni dinamiche dell'asta: Necessitano di una superficie indurita e lucidata per ridurre al minimo l'abrasione e l'usura.

Le finiture superficiali scadenti possono ridurre rapidamente la durata delle guarnizioni, indipendentemente dal materiale utilizzato.

V. Guida alla selezione dei materiali

1. Guarnizioni statiche

Per la tenuta statica, la selezione dei materiali si concentra su ritenzione della compressione, resistenza all'ambiente e stabilità a lungo termine. Le scelte più comuni includono:

- Elastomeri:

- NBR (Nitrile): Eccellente resistenza all'olio, economico, adatto a temperature moderate.

- EPDM: Resistenza superiore agli agenti atmosferici, all'ozono e al vapore; non adatto agli oli di petrolio.

- FKM (Viton®): Eccezionale resistenza agli agenti chimici e alle alte temperature.

- FFKM: Eccezionale resistenza chimica e termica per applicazioni critiche.

- Termoplastici: PTFE e PEEK per un'elevata resistenza chimica e un creep minimo sotto compressione.

- Metalli: Acciaio inossidabile e leghe di rame per temperature estreme o tenuta statica ad alta pressione.

2. Guarnizioni dinamiche

I materiali di tenuta dinamica devono combinare basso attrito, elevata resistenza all'usura e stabilità dimensionale. Le opzioni includono:

- Elastomeri a basso attrito: Poliuretano (PU) per un'elevata resistenza all'usura; miscele FKM per la resistenza termica e chimica.

- PTFE e PTFE caricato: Per guarnizioni ad alta velocità e a basso attrito, soprattutto in ambienti chimicamente aggressivi.

- Materiali specializzati: Elastomeri conformi alla norma ISO 23936-2 o NORSOK M-710 per la resistenza ai gas acidi (H₂S) e alla decompressione rapida dei gas.

3. Fattori di selezione

Quando si scelgono i materiali per le guarnizioni, è fondamentale valutare:

- Intervallo di temperatura: Limiti di esposizione sia operativi che di picco.

- Compatibilità con i supporti: Resistenza a oli, sostanze chimiche, vapore o gas.

- Tipo di pressione e movimento: Pressioni più elevate e velocità più elevate richiedono materiali più resistenti.

- Esposizione ambientale: I raggi UV, l'ozono, la polvere abrasiva e l'acqua influiscono sulla durata del materiale.

VI. Standard di settore rilevanti

Quando si specificano o si producono guarnizioni, l'adesione a standard industriali riconosciuti garantisce qualità, compatibilità e prestazioni costanti. Alcuni degli standard più diffusi sono:

- ISO 3601 - Definisce le dimensioni, le tolleranze e i criteri di accettazione della qualità degli O-ring, garantendo l'intercambiabilità tra i vari fornitori.

- AS568 - Standard SAE che copre le dimensioni dei trattini O-ring ampiamente utilizzati in Nord America.

- ISO 6194 - Illustra i requisiti e i test per le guarnizioni a labbro per alberi rotanti, comprese le proprietà dei materiali e le caratteristiche delle prestazioni.

- API 682 - Specifica i requisiti delle tenute meccaniche per le pompe dell'industria petrolifera, chimica e del gas.

- ASTM D2000 - Fornisce un sistema di classificazione per le mescole di elastomeri, consentendo agli ingegneri di specificare i materiali in base alle proprietà prestazionali.

- ASTM D1414 - Descrive i metodi di prova standard per gli O-Ring, con riferimento alla resistenza alla trazione, all'allungamento e alla durezza.

- ISO 23936-2 / NORSOK M-710 - Definisce le procedure di prova e qualificazione degli elastomeri per il servizio con gas acidi, garantendo la resistenza alla decompressione rapida dei gas (RGD) e alla degradazione chimica.

L'osservanza di questi standard non solo garantisce l'affidabilità del prodotto, ma aiuta anche a soddisfare i requisiti normativi e contrattuali nei settori critici.

VII. Modalità di guasto comuni e prevenzione

1. Guasti alle tenute statiche

Le guarnizioni statiche, pur non essendo soggette a movimento, possono comunque guastarsi a causa di fattori ambientali o legati all'installazione. I problemi più comuni sono:

- Estrusione e sgranocchiamento: Il materiale della guarnizione viene spinto nella fessura sotto pressione, causando danni fisici.

- Set di compressione: La deformazione permanente dovuta alla compressione prolungata riduce la forza di tenuta.

- Rigonfiamento e fessurazione chimica: Mezzi incompatibili causano espansione, rammollimento o infragilimento.

- Danno da installazione: Le scalfitture, i tagli o le torsioni durante l'assemblaggio compromettono l'integrità della tenuta.

Consigli per la prevenzione:

- Utilizzare anelli di sicurezza per evitare l'estrusione nelle applicazioni ad alta pressione.

- Selezionare materiali di comprovata compatibilità con i supporti.

- Seguire le linee guida per l'installazione, compresa la lubrificazione e l'uso corretto degli utensili.

2. Guasti alle tenute dinamiche

Le guarnizioni dinamiche devono affrontare ulteriori sfide dovute al movimento, all'attrito e alla generazione di calore. Le modalità di guasto tipiche includono:

- Usura abrasiva da contaminazione: Le particelle graffiano o erodono le superfici di tenuta.

- Indurimento termico: Condizioni PV eccessive causano l'indurimento e la perdita di elasticità del materiale.

- Usura della spirale: Il piombo dell'albero o una finitura inadeguata creano un percorso a vite per le perdite.

- Deformazione o incrinatura del labbro: Le sollecitazioni continue o gli attacchi chimici danneggiano il labbro di tenuta.

Consigli per la prevenzione:

- Mantenere una lubrificazione efficace ed evitare il funzionamento a secco.

- Finitura superficiale e durezza dell'albero o dell'asta di controllo.

- Rimanere entro i limiti di PV raccomandati per il materiale e l'applicazione.

VIII. Test e garanzia di qualità

Per garantire che i componenti di tenuta funzionino in modo affidabile sul campo, prima della spedizione o dell'installazione sono essenziali test rigorosi e controlli di qualità.

Test di tenuta

- Test idrostatico: Utilizza acqua pressurizzata per verificare la presenza di perdite, adatto per applicazioni statiche ad alta pressione.

- Prova pneumatica: Utilizza aria o gas pressurizzati per rilevare le perdite, offrendo una maggiore sensibilità per piccoli percorsi di perdita.

Test di compressione e durezza

- Valuta la capacità di un elastomero di tornare alla sua forma originale dopo la compressione.

- La durezza (misurata in Shore A o D) garantisce la coerenza del materiale tra i vari lotti.

Test di decompressione rapida con gas (RGD)

- È fondamentale per le guarnizioni delle applicazioni nel settore petrolifero e del gas, dove le improvvise cadute di pressione possono causare la formazione di bolle interne o la rottura.

- Condotto secondo standard quali ISO 23936-2 o NORSOK M-710.

Ispezione dimensionale

- Le misure sono verificate in base alle tolleranze ISO o AS568 per garantire un adattamento corretto.

- Per la precisione si utilizzano spesso sistemi di misura ottici o laser avanzati.

Integrando questi test nei processi di produzione e di controllo della qualità, i produttori e gli acquirenti di guarnizioni possono ridurre il rischio di guasti prematuri e di costosi tempi di fermo.

IX. Casi di studio del mondo reale

Caso 1: Prevenzione dell'estrusione dell'O-Ring nei giunti flangiati ad alta pressione

Un cliente del settore petrolifero e del gas si è trovato di fronte a frequenti rotture di O-ring in una flangia per tubazioni ad alta pressione. Il problema è stato ricondotto all'estrusione causata da un gioco eccessivo tra le parti accoppiate. Riprogettando la scanalatura per soddisfare le specifiche ISO 3601 e aggiungendo anelli di riserva in PTFE, abbiamo eliminato i danni da estrusione e prolungato la durata della tenuta da tre mesi a oltre un anno.

Caso 2: Prolungamento della durata delle tenute a labbro rotante in una scatola di ingranaggi

Un riduttore utilizzato in un impianto di produzione soffriva di usura precoce della guarnizione a labbro, con conseguenti perdite di lubrificante e frequenti fermi macchina. Dopo l'ispezione, abbiamo scoperto che la finitura dell'albero superava il limite di Ra 0,8 μm e presentava segni di utensili a spirale. Dopo aver lucidato l'albero a Ra 0,4 μm e aver sostituito la guarnizione con una a labbro in FKM a basso attrito, la vita utile è aumentata di 250%, riducendo significativamente le interruzioni della manutenzione.

Questi esempi dimostrano come un'analisi accurata, una scelta adeguata dei materiali e il rispetto delle linee guida di progettazione possano risolvere i problemi di tenuta persistenti e fornire miglioramenti misurabili dell'affidabilità.

X. Sintesi e risultati principali

Le tenute statiche e dinamiche possono avere lo stesso scopo finale - prevenire le perdite - ma i loro principi di progettazione, i requisiti dei materiali e le sfide applicative sono molto diversi. Le tenute statiche si basano su una maggiore compressione per mantenere una barriera a lungo termine, mentre le tenute dinamiche devono bilanciare l'efficacia della tenuta con un basso attrito e una resistenza all'usura durante il movimento.

Dalla mia esperienza in Kinsoe, ho visto come selezione corretta delle guarnizioni, installazione precisa e rispetto degli standard del settore possono fare la differenza tra un funzionamento senza problemi e un costoso fermo macchina. Che si tratti di un O-ring per un giunto flangiato statico o di una guarnizione a labbro rotante per un riduttore, i principi fondamentali rimangono gli stessi:

- Comprendere la pressione, la temperatura e i mezzi dell'applicazione.

- Scegliete materiali di comprovata compatibilità e prestazioni.

- Seguire le linee guida di progettazione stabilite per la compressione, il riempimento del premistoppa e i limiti PV.

- Assicurarsi che le superfici soddisfino le specifiche di finitura richieste.

- Eseguire test approfonditi e controlli di qualità prima della distribuzione.

L'affidabilità della sigillatura non è solo una questione di tenuta in sé, ma anche di integrando progettazione, scienza dei materiali e pratiche di manutenzione in ogni fase del processo. Applicando le giuste conoscenze e misure preventive, è possibile ottenere prestazioni di tenuta durature e salvaguardare le proprie attività.

XI. Riferimenti

- Manuale degli O-Ring Parker (ORD 5700)

- API 682 - Guarnizioni meccaniche per pompe

- ASTM D2000 - Classificazione dei prodotti in gomma

Articoli correlati

- Tipi di guarnizioni in gomma per forma, materiale e utilizzo - Imparate a conoscere i diversi tipi di guarnizioni, i loro materiali e le applicazioni specifiche per aiutarvi a prendere decisioni informate sulla progettazione e sulla scelta.

- Perché le guarnizioni in gomma falliscono: Spiegazione dell'insieme di compressione - Comprendere le cause della compressione delle guarnizioni in gomma, il suo impatto sulle prestazioni e i modi efficaci per prevenirla.

- Come la durezza della gomma influisce su prestazioni e affidabilità - Scoprite come la durezza Shore influisce sulla flessibilità della tenuta, sulla durata e sull'idoneità alle varie condizioni operative.