1. Introduzione

1.1 Perché la selezione è il fattore di successo di #1

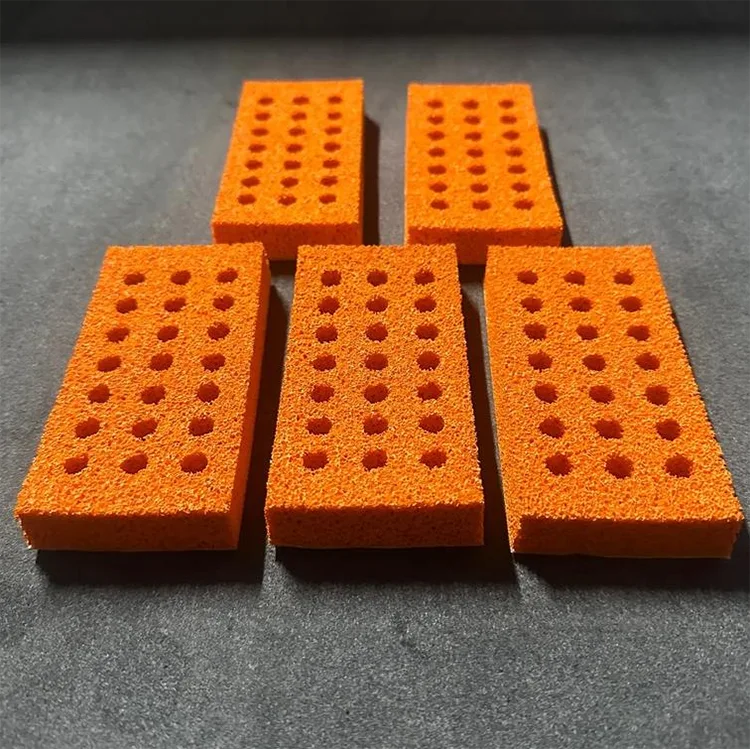

Dalla mia esperienza di collaborazione con ingegneri dell'automazione e team di produzione, Il successo o il fallimento delle ventose in schiuma dipende in larga misura dalla scelta corretta.. I copriugelli in schiuma offrono prestazioni migliori rispetto ai copriugelli standard in gomma su superfici ruvide, porose o irregolari, ma solo quando il diametro, durezza, spessore della schiuma, materiale e parametri di vuoto sono correttamente abbinati all'applicazione.

La maggior parte delle questioni quali cadute, presa instabile, raccolta lenta e surriscaldamento dei generatori di vuoto derivano da dimensioni errate o incompatibilità dei materiali piuttosto che da difetti del prodotto. Se state già riscontrando questi problemi, vi consiglio anche di consultare la nostra guida alla risoluzione dei problemi, Le ventose in schiuma non aderiscono? Risolvi i problemi più comuni.

Se non avete mai utilizzato ventose in schiuma e avete bisogno di una panoramica di base, potete consultare la guida principale, Ventose in schiuma: guida completa all'acquisto.

Per comprendere come si comportano i bicchieri in polistirolo espanso in vari settori industriali, quali imballaggio, etichettatura, lavorazione del legno, elettronica e manipolazione del vetro, potrebbe essere utile consultare Applicazioni delle ventose in schiuma nell'industria prima di continuare con il processo di dimensionamento.

1.2 Argomenti trattati nella presente guida

In questa guida alla scelta, ti illustrerò un approccio completo, pratico e dettagliato per scegliere le ventose in schiuma più adatte alle tue esigenze:

- Come misurare il diametro corretto della coppa in base al peso, all'accelerazione e alle condizioni della superficie

- Come scegliere la giusta durezza o densità della schiuma a seconda della delicatezza, della porosità o della rigidità della superficie

- Come scegliere il miglior materiale espanso (NR, EPDM, NBR, silicone, PU), con un confronto più approfondito dei materiali disponibile in

Ventose in schiuma vs ventose in gomma: guida ai materiali - Come abbinare la tazza al sistema di aspirazione, compresi flusso, lunghezza del tubo flessibile, collettori e filtri

- Regole empiriche di ingegneria per accelerare il processo decisionale

- Scenari di selezione reali dal confezionamento, dall'elettronica, dalla lavorazione del legno e dall'automazione dell'etichettatura

- A lista di controllo stampabile a misura di ingegnere per uso quotidiano

Se le vostre operazioni di movimentazione comportano superfici ruvide, oleose o polverose, potreste trovare utile anche il pratico riferimento,

Ventose in schiuma per superfici ruvide e oleose.

E se la tua preoccupazione riguarda il ciclo di vita, i costi di manutenzione o l'usura delle tazze, la prossima lettura consigliata è

Durata, manutenzione e costo delle ventose in schiuma.

La scelta delle ventose in schiuma inizia sempre con dimensionamento corretto. In questo capitolo vi illustrerò la logica ingegneristica che utilizzo quando consiglio diametri e spessori di schiuma per i sistemi di movimentazione automatizzati. Se non avete ancora esaminato i casi d'uso pratici in diversi settori industriali, potete consultare in qualsiasi momento

Applicazioni delle ventose in schiuma nell'industria per contestualizzare.

2. Guida dettagliata alle taglie

2.1 Determinare i requisiti di carico

Prima di scegliere il diametro di una ventosa, calcolo sempre il forza di sollevamento richiesta basato su tre parametri:

- Peso dell'oggetto (kg)

- Accelerazione durante il movimento (velocità del robot, sollevamento verticale, arresti improvvisi)

- Fattore di sicurezza — tipicamente 2×–4×, a seconda del settore e della tolleranza al rischio

Per i bracci robotici ad alta velocità o i sistemi pick-and-place, l'accelerazione può superare la forza del peso dell'oggetto. Questo è il motivo per cui una tazza che funziona durante i “test lenti” può non funzionare una volta che la macchina accelera alla massima velocità di produzione.

Regola fondamentale:

Accelerazione maggiore = diametro richiesto maggiore.

2.2 Scegliere il diametro corretto della tazza

Le ventose in schiuma funzionano con perdita controllata, perché il loro compito è quello di adattarsi a superfici ruvide o irregolari. Ciò significa che fanno maggiore affidamento sull'area di contatto rispetto alle ventose in gomma.

Un metodo pratico per misurare il diametro è:

- Iniziare con il calcolo standard del vuoto basato sul peso

- Aumentare di conseguenza per:

- superfici porose (cartoni ondulati, MDF, carta riciclata)

- superfici curve o strutturate

- forme irregolari o confezioni morbide

Per materiali ruvidi o porosi, utilizzo sempre il Regola Oversize 20%:

Selezionare un diametro almeno 20% maggiore del valore calcolato.

Questo aiuta a compensare le perdite e le variazioni dei micro-spazi.

Se non sei sicuro che la superficie debba essere considerata “difficile”, consulta la guida dedicata.

Ventose in schiuma per superfici ruvide e oleose.

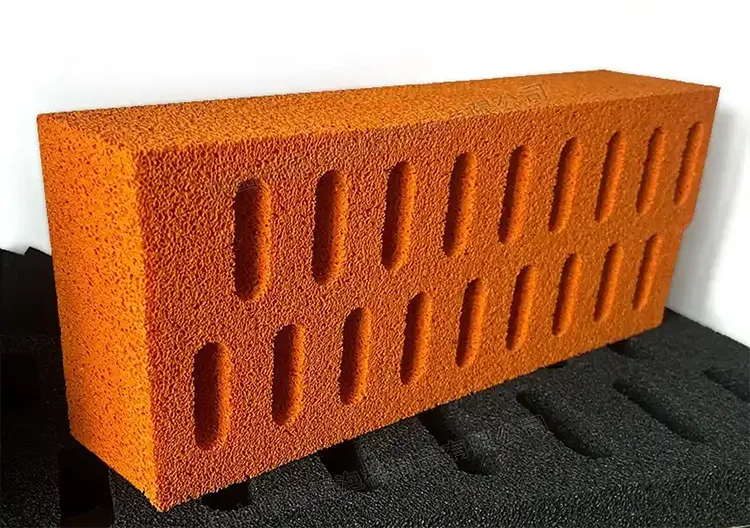

2.3 Selezionare lo spessore della schiuma

Lo spessore della schiuma gioca un ruolo fondamentale nel modo in cui la tazza gestisce le variazioni di altezza, la profondità della consistenza e le incongruenze locali.

Sottile strato di schiuma (2–3 mm):

- Ideale per superfici lisce e rigide

- Risposta del vuoto più rapida

- Deformazione minima → alta precisione

Strato di schiuma medio (4–6 mm):

- L'opzione più universale

- Adatto per imballaggio, etichettatura, pannelli di legno

- Buon equilibrio tra tenuta e durata

Strato di schiuma spesso (7–10 mm):

- Per superfici ruvide, altamente porose o irregolari

- Ideale per cartoni ondulati, MDF, plastica testurizzata

- Consente una compressione più profonda e la sigillatura dei micro-spazi

Se l'ambiente di produzione è polveroso, oleoso o altamente strutturato, la scelta dello spessore dovrebbe tenere conto anche del sistema di aspirazione. I dettagli saranno trattati più avanti nel

Ventose in schiuma per superfici ruvide e oleose.

2.4 Esempi di scenari di dimensionamento

Di seguito sono riportate versioni semplificate dei calcoli che aiuto i clienti a elaborare.

Scenario A — Prelevare un cartone ondulato da 3 kg

- Superficie: cartone poroso

- Maneggevolezza: raccolta verticale con accelerazione rapida

- Consigliato:

- Diametro maggiore (regola oversize)

- Schiuma di medio spessore per sigillare la porosità

- Durezza morbida-media

Questo è un caso tipico in cui le coppette in gomma non funzionano, mentre quelle in schiuma garantiscono prestazioni costanti dopo un corretto dimensionamento.

Scenario B — Manipolazione di un involucro elettronico in plastica leggero (0,3 kg)

- Superficie: liscia ma delicata

- Manipolazione: prelievo e posizionamento precisi

- Consigliato:

- Diametro più piccolo per una maggiore precisione

- Strato di schiuma da sottile a medio

- Schiuma ultra morbida per evitare segni

È possibile confrontare questo con i requisiti speciali dei materiali descritti in

Ventose in schiuma vs ventose in gomma: guida ai materiali.

Scenario C — Pannello in legno MDF di grandi dimensioni

- Superficie: polverosa + porosa

- Manipolazione: trasferimento dei fogli

- Consigliato:

- Grande diametro

- Schiuma da media a densa

- Materiale resistente alla polvere

- Sistema di aspirazione con flusso più potente (trattato più avanti)

Per un'analisi più approfondita delle difficoltà superficiali, fare riferimento a

Ventose in schiuma per superfici ruvide e oleose.

La durezza (o densità) della schiuma determina la capacità della ventosa di adattarsi alle irregolarità della superficie, la pressione che esercita sul prodotto, la stabilità della presa e la durata della ventosa.

Sceglierlo correttamente è importante tanto quanto selezionare il diametro giusto.

Se hai bisogno di aiuto per capire in che modo la durezza influisce sulla scelta del materiale (NR, EPDM, NBR, silicone, PU), sono disponibili spiegazioni più approfondite in

Ventose in schiuma vs ventose in gomma: guida ai materiali.

3. Selezione della durezza/densità della schiuma

3.1 Schiuma morbida (ideale per superfici delicate)

La schiuma morbida ha un'elevata comprimibilità e una bassa resistenza. Questo la rende ideale per:

- Prodotti delicati o facilmente graffiabili

(ad esempio, plastica rivestita, involucri lucidi, elettronica di consumo) - Superfici con leggera trama

(ad esempio, inserti in cartone stampato, etichette goffrate) - Elementi sui quali è necessario evitare di apporre marcature

La schiuma morbida genera il minima forza di pressione, che aiuta a prevenire la formazione di aloni, ammaccature o deformazioni superficiali visibili.

Pro:

✓ Ottima conformità alla superficie

✓ Sicuro su finiture delicate

✓ Riduce il rischio di marcatura

Contro:

○ Durata inferiore in ambienti abrasivi

○ Meno stabile per oggetti pesanti

Questo rapporto tra morbidezza e marcatura è spiegato anche nella sezione dedicata alla manipolazione delicata delle superfici all'interno di

Le ventose in schiuma non aderiscono? Risolvi i problemi più comuni.

3.2 Schiuma media (scelta universale)

La durezza media è l'opzione più comunemente raccomandata per le superfici industriali miste, poiché offre un equilibrio stabile tra durata e adattabilità.

Ideale per:

- Imballaggio e logistica

(scatole ondulate, cartoni kraft, materiali riciclati) - Pannelli in legno

(MDF, pannelli truciolari, superfici semi-levigate) - Componenti generici in plastica

(superfici ruvide ma non completamente porose)

La schiuma media resiste all'usura meglio della schiuma morbida, pur offrendo una buona conformità.

Pro:

✓ Miglior equilibrio complessivo

✓ Ottimo per superfici ruvide

✓ Maggiore durata rispetto alla schiuma morbida

Contro:

○ Conformità leggermente ridotta su materiali estremamente porosi

Questa categoria di durezza è in linea con le raccomandazioni per uso misto riportate in

Applicazioni delle ventose in schiuma nell'industria.

3.3 Schiuma rigida (elevata stabilità per parti rigide)

La schiuma rigida viene solitamente utilizzata per superfici rigide dove la precisione è più importante dell'adattabilità superficiale.

Ideale per:

- Pannelli piatti e rigidi

- Oggetti pesanti con superfici stabili

- Requisiti precisi di prelievo e posizionamento

- Situazioni in cui è necessario ridurre al minimo i movimenti laterali

La schiuma rigida si comporta in modo simile a un'interfaccia semirigida, fornendo eccellenti stabilità posizionale.

Pro:

✓ Elevata stabilità in accelerazione

✓ Adatto per parti pesanti o rigide

✓ Migliore uniformità dimensionale

Contro:

○ Scarsa adattabilità alle superfici porose o ruvide

○ Maggiore rischio di marcatura del prodotto

○ Inefficace su cartoni ruvidi o legno

Per una migliore conformità su superfici ruvide o oleose, vedere

Ventose in schiuma per superfici ruvide e oleose.

3.4 Tabella di selezione della durezza

Di seguito è riportata una tabella semplificata e di facile consultazione che fornisco agli ingegneri per accelerare il processo decisionale:

| Tipo di superficie | Durezza consigliata | Motivo |

|---|---|---|

| Cartoni ruvidi/porosi | Morbido-medio | Massima tenuta, tolleranza di gioco |

| Superfici lisce in plastica | Medio | Buon equilibrio tra aderenza e durata |

| Superfici rivestite delicate | Morbido | Previene segni o deformazioni |

| Parti rigide pesanti | Medio-duro | Stabilità sotto carico e accelerazione |

Per ambienti speciali (calore, olio, abrasione), la durezza deve essere combinata con una corretta materiale selezione, spiegata in

Ventose in schiuma vs ventose in gomma: guida ai materiali.

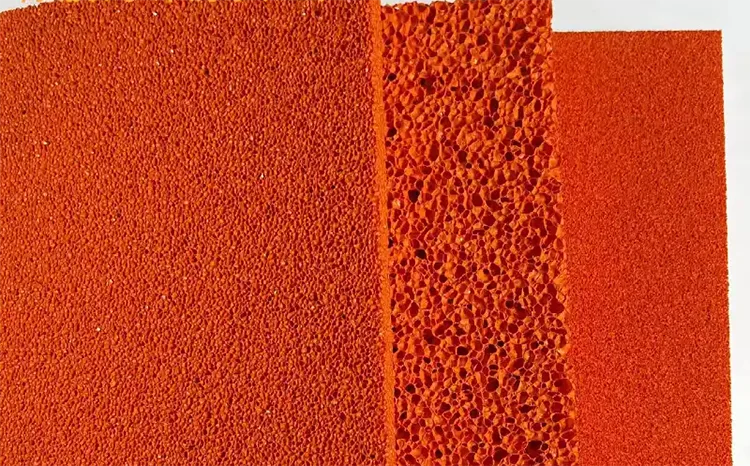

Scegliere il corretto materiale espanso è importante tanto quanto la scelta del diametro e della durezza. Ogni materiale reagisce in modo diverso a temperatura, umidità, esposizione all'olio, abrasione e sensibilità ai segni.

Questo capitolo fornisce una Panoramica dei materiali di alto livello, mentre il confronto completo (struttura, prestazioni e indicazioni del tipo “se X, scegli Y”) è disponibile in

Ventose in schiuma vs ventose in gomma: guida ai materiali.

4. Nozioni di base sulla scelta dei materiali

4.1 NR (gomma naturale)

La schiuma NR è il materiale più comune e versatile utilizzato nelle ventose in schiuma. Offre un'eccellente elasticità, che la rende adatta a un'ampia gamma di applicazioni.

Ideale per:

- Imballaggio e logistica

- Componenti generici in plastica

- Lavorazione del legno e pannelli per mobili

- Superfici ruvide ma non oleose

- Cartoni da medi a ruvidi

Vantaggi principali:

✓ Elevata elasticità → forte conformità

✓ Presa molto stabile su superfici porose o irregolari

✓ Conveniente e ampiamente disponibile

Limitazioni:

○ Non adatto all'esposizione all'olio

○ Non raccomandato per ambienti con temperature elevate

4.2 EPDM

La schiuma EPDM è ideale per ambienti esposti a umidità, acqua o condizioni esterne.

Ideale per:

- Linee esterne (costruzione, assemblaggio pannelli solari)

- Operazioni in condizioni di elevata umidità

- Applicazioni con esposizione all'ozono o ai raggi UV

Vantaggi principali:

✓ Eccellente resistenza agli agenti atmosferici

✓ Elevata tolleranza all'ozono e ai raggi UV

✓ Buona elasticità complessiva

Limitazioni:

○ Non funziona bene con oli o carburanti

○ Prestazioni di aderenza leggermente inferiori su superfici molto lisce rispetto all'NR

4.3 NBR (gomma nitrilica)

La schiuma NBR è la scelta ideale per superfici oleose, unte o contaminate da lubrificanti, in particolare nei settori automobilistico e della lavorazione meccanica.

Ideale per:

- Parti metalliche per automobili

- Lavorazione di componenti con olio residuo

- Parti esposte a lubrificanti o vapori di carburante

Vantaggi principali:

✓ Resistenza superiore all'olio e al grasso

✓ Offre una presa più stabile sugli strati oleosi

✓ Ideale per linee di movimentazione dei metalli

Limitazioni:

○ Resistenza ai raggi UV e all'ozono inferiore rispetto all'EPDM

○ Leggermente meno flessibile rispetto all'NR

Per una risoluzione più approfondita dei problemi relativi alle superfici oleose, consultare

Ventose in schiuma per superfici ruvide e oleose.

4.4 Silicone

La schiuma di silicone viene utilizzata quando l'ambiente lo richiede tolleranza alle alte temperature o prestazioni non marcanti su superfici delicate.

Ideale per:

- Assemblaggio elettronico

- Plastica lucida o superfici rivestite

- Linee di produzione sensibili alla temperatura

- Componenti per alimenti e dispositivi medici (dove è importante che non lascino tracce)

Vantaggi principali:

✓ Eccezionale resistenza al calore

✓ Eccezionali prestazioni antiscivolo

✓ Molto morbido e delicato per le parti fragili

Limitazioni:

○ Non adatto ad ambienti oleosi

○ Maggiori costi dei materiali

Se la preoccupazione principale è prevenire danni superficiali, il silicone è spesso la scelta più affidabile.

4,5 PU (poliuretano)

La schiuma PU è la scelta migliore per ambienti soggetti a forte usura, elevata abrasione e cicli rapidi.

Ideale per:

- Movimentazione di pannelli in MDF e legno

- Superfici abrasive

- Linee di confezionamento ad alta velocità

- Ambienti che richiedono la massima durata

Vantaggi principali:

✓ La più lunga durata tra i materiali espansi

✓ Eccellente resistenza allo strappo

✓ Buona stabilità strutturale sotto compressione ripetuta

Limitazioni:

○ Meno morbido del silicone → non ideale per superfici delicate

○ Conformità leggermente ridotta su forme estremamente irregolari

Per gli ambienti in cui è importante il costo del ciclo di vita a lungo termine, questo materiale si abbina bene alla logica dei costi spiegata in

Durata, manutenzione e costo delle ventose in schiuma.

4.6 Matrice per la scelta rapida dei materiali

Di seguito è riportato un semplice strumento decisionale che fornisco agli ingegneri per una selezione rapida:

| Ambiente / Requisiti | Materiale | Motivo |

|---|---|---|

| Cartoni ruvidi o porosi | NR | Elevata elasticità, ottima capacità di tenuta |

| Esposizione all'aperto / umidità / raggi UV | EPDM | Resistente alle intemperie, all'ozono e ai raggi UV |

| Parti metalliche oleose o unte | NBR | Resistenza superiore agli oli |

| Alta temperatura o parti delicate | Silicone | Non lascia segni, eccellente stabilità termica |

| Superfici abrasive o soggette a forte usura | PU | Maggiore durata, resistente agli strappi |

Per un confronto strutturale completo e una logica dettagliata del tipo “se la superficie è X, scegli Y”, consultare:

👉 Ventose in schiuma vs ventose in gomma: guida ai materiali.

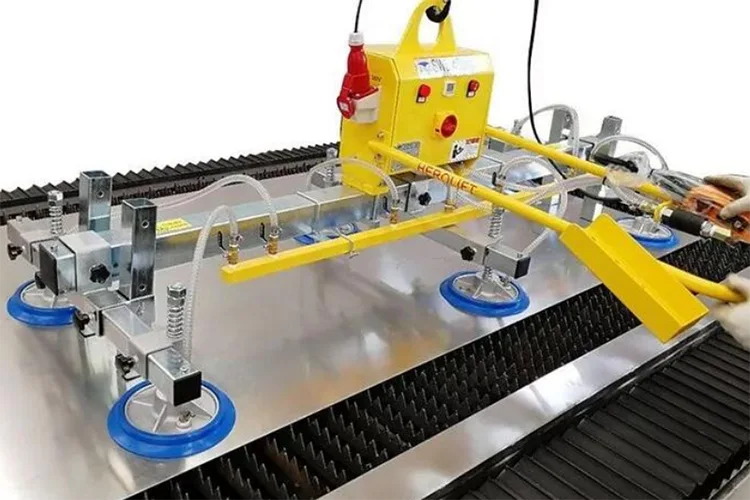

Scegliere la ventosa in schiuma giusta è solo metà del lavoro: l'altra metà consiste nell'assicurarsi che sistema di aspirazione è configurato correttamente. Le ventose in schiuma si comportano in modo molto diverso dalle ventose standard in gomma perché consentono intenzionalmente perdita controllata per adattarsi alle irregolarità della superficie.

Ciò significa che i sistemi di aspirazione devono essere regolati per flusso, non solo il livello di vuoto.

Se lavori con superfici ruvide, porose, polverose o oleose, potresti anche voler consultare:

👉 Ventose in schiuma per superfici ruvide e oleose

che spiega in modo più approfondito molte interazioni tra superficie e vuoto.

5. Abbinamento della tazza al sistema di aspirazione

5.1 Livello di vuoto rispetto alla portata

Questa è la parte più fraintesa dell'ingegneria delle ventose in schiuma.

Le ventose in gomma richiedono un livello di vuoto elevato ma una portata ridotta.

I bicchieri in schiuma richiedono un flusso elevato ma un livello di vuoto moderato.

Poiché i bicchieri in schiuma si comprimono nelle irregolarità superficiali e nei micro-spazi, funzionano con micro-perdita costante. Tale perdita deve essere compensata con un flusso d'aria, altrimenti il livello di vuoto non aumenterà mai abbastanza rapidamente da sollevare il pezzo in modo sicuro.

Regole fondamentali:

- In aumento livello di vuoto non ripara le perdite su superfici ruvide.

- In aumento portata fa.

Questa differenza si riflette anche nelle situazioni di risoluzione dei problemi all'interno di

Le ventose in schiuma non aderiscono? Risolvi i problemi più comuni.

Conclusione pratica:

✔ Per i bicchieri in polistirolo, scegli un eiettore ad alto flusso o pompa per vuoto.

✘ Evitare sistemi a vuoto profondo e a basso flusso progettati per ventose in gomma.

5.2 Gestione corretta delle perdite

I bicchieri di plastica non devono essere “perfettamente ermetici”.”

Sigillano per compressione e conformità della struttura, non formando un perfetto bordo in gomma.

Ciò significa:

- È possibile che si verifichino alcune perdite. normale

- La perdita è gestito, non eliminato

- Le prestazioni dipendono dal fatto che flusso può mantenere la stabilità del vuoto

Se la superficie è estremamente porosa (ad esempio, cartoni ondulati riciclati o MDF), anche un bicchiere di schiuma di dimensioni adeguate potrebbe non essere sufficiente, a meno che il sistema di aspirazione non venga potenziato con una maggiore capacità di flusso, un concetto spiegato in dettaglio nella guida sulle superfici ruvide collegata sopra.

5.3 Scelta dei filtri e degli accessori

Poiché i bicchieri in schiuma possono raccogliere microparticelle provenienti dal legno, dalla polvere o dalle fibre degli imballaggi, la filtrazione è essenziale per proteggere il generatore di vuoto.

Configurazione di filtrazione consigliata:

- Filtri fini (per polvere di legno, polvere di carta)

- Filtri resistenti all'olio (per ambienti automobilistici o di lavorazione meccanica)

- Alloggiamenti dei filtri facilmente accessibili (per una manutenzione rapida)

Molti guasti al vuoto non derivano dalle ventose, ma da filtri bloccati, che riducono il flusso e causano il rilascio imprevisto di parti dalle tazze. Questo argomento è approfondito nella sezione dedicata alla manutenzione di

👉 Durata, manutenzione e costo delle ventose in schiuma.

5.4 Comprensione degli effetti del collettore e del tubo flessibile

La configurazione del sistema di aspirazione influisce direttamente sui tempi di risposta e sulla stabilità:

La lunghezza del tubo è importante

- I tubi lunghi rallentano la risposta dell'aspirapolvere.

- Ridurre al minimo la distanza tra la ventosa e la fonte di vuoto, ove possibile.

Il diametro interno è importante

- I tubi stretti limitano il flusso d'aria.

- Il diametro interno più ampio migliora la velocità e la stabilità, particolarmente importante per le superfici porose.

Bilanciamento del collettore

Nei sistemi multi-tazza:

- Le tazze più vicine alla fonte di vuoto spesso ricevono un flusso più forte

- Le tazze più lontane potrebbero ricevere un flusso insufficiente → causando cali di pressione

- Utilizzare collettori dal design bilanciato o limitatori di flusso per equalizzare le prestazioni.

Ciò è particolarmente importante quando si maneggiano superfici di grandi dimensioni come pannelli di mobili, vetro o imballaggi di forma mista.

Per gli ingegneri che passano dalle coppe in gomma a quelle in schiuma, la risoluzione dei problemi relativi al layout del vuoto è spesso il modo più veloce per ottenere miglioramenti.

5.5 Scegliere il diametro corretto della tazza per garantire la stabilità del vuoto

Il diametro della tazza influisce non solo sulla forza di sollevamento, ma anche su quanto deve compensare il sistema in termini di perdite.

Regole generali:

- Coppe più grandi = maggiore perdita = maggiore necessità di flusso

- Coppe più piccole = meno perdite ma minore stabilità su superfici irregolari

È possibile fare riferimento alla logica di dimensionamento descritta nel Capitolo 2 o consultare casi specifici relativi alle applicazioni in:

👉 Applicazioni delle ventose in schiuma nell'industria

per vedere quali settori richiedono tipicamente sistemi a flusso più elevato.

Negli ambienti industriali reali, ingegneri e tecnici hanno spesso bisogno di scorciatoie veloci e affidabili per prendere decisioni corrette senza eseguire calcoli completi. Nel corso degli anni, ho riassunto le regole empiriche più pratiche che funzionano in modo coerente per le ventose in schiuma nelle linee di confezionamento, nei sistemi di etichettatura, nelle operazioni di lavorazione del legno, nell'assemblaggio di componenti elettronici e altro ancora.

Queste regole non sostituiscono una progettazione dettagliata, ma prevengono il 90% degli errori comuni che causano cadute, scarsa tenuta o usura eccessiva.

6. Regole empiriche di ingegneria per decisioni rapide

6.1 Regola Oversize 20% (Selezione del diametro)

Quando si lavora con superfici ruvide, porose o irregolari, l'approccio più sicuro è:

Scegliere sempre un diametro della ventosa almeno 20% superiore rispetto ai calcoli standard per superfici lisce.

Perché funziona:

- I bicchieri in polistirolo si basano sulla compressione e sulla conformità, non su una tenuta perfetta.

- I materiali ruvidi o porosi creano più micro-perdite

- Il sovradimensionamento compensa le perdite e garantisce una formazione stabile del vuoto.

Questa regola è particolarmente efficace su cartoni ondulati, imballaggi riciclati, legno MDF e plastica testurizzata, applicazioni trattate in dettaglio in

👉 Applicazioni delle ventose in schiuma nell'industria.

6.2 La regola “Durezza contro marcatura”

Un principio molto semplice ma potente:

Più morbida è la superficie del prodotto, più morbida dovrebbe essere la schiuma.

Utilizzare questa regola durante la manipolazione:

- Plastica lucida

- Alloggiamenti in metallo verniciato

- Elettronica

- Superfici rivestite o stampate

- Vetro decorativo

Le alternative in schiuma rigida o gomma possono lasciare segni visibili, ammaccature o deformazioni superficiali.

Se le tue tazze attuali causano segni o graffi, consulta:

👉 Le ventose in schiuma non aderiscono? Risolvi i problemi più comuni

per suggerimenti di regolazione.

6.3 La regola dello spessore della schiuma

Lo spessore della schiuma rafforza le prestazioni di tenuta, specialmente su superfici irregolari.

Utilizza questa linea guida:

- Schiuma sottile (2–3 mm): manipolazione precisa su parti lisce e rigide

- Schiuma media (4–6 mm): uso generico, migliore stabilità complessiva

- Schiuma spessa (7–10 mm): indispensabile per cartoni grezzi, legno, materiali porosi

Un approccio euristico semplice:

Superfici più ruvide o irregolari = strato di schiuma più spesso.

Questa scelta diventa fondamentale quando si ha a che fare con legno polveroso, MDF o imballaggi con texture profonde, argomenti approfonditi in

👉 Ventose in schiuma per superfici ruvide e oleose.

6.4 La regola del flusso nel vuoto

Un altro principio che migliora notevolmente le percentuali di successo:

Se l'aumento della dimensione della ventosa non risolve il problema delle perdite, aumentare il flusso del vuoto, non il livello di vuoto.

I bicchieri in schiuma funzionano con perdita controllata, il che significa che prosperano grazie a:

- Flusso d'aria elevato

- Livello di vuoto moderato

Cercare di riparare una superficie porosa semplicemente aumentando la pressione del vuoto non funziona quasi mai. La soluzione è aumentare il flusso d'aria attraverso un eiettore o una pompa ad alto flusso.

Questa regola è particolarmente utile quando si passa dalle ventose in gomma a quelle in schiuma.

Per un'ottimizzazione approfondita del sistema di aspirazione, consultare il capitolo 5 o vedere i casi specifici relativi alle superfici in:

👉 Ventose in schiuma per superfici ruvide e oleose.

6.5 La regola del materiale rispetto all'ambiente

Questa regola rapida previene 70% di guasti legati al materiale:

- Presenza di olio → schiuma NBR

- Calore elevato → Schiuma siliconica

- Esterno / UV / umidità → Schiuma EPDM

- Superfici abrasive → Schiuma PU

- Superfici di imballaggio generiche → Schiuma NR

Il quadro decisionale completo relativo ai materiali è disponibile all'indirizzo:

👉 Ventose in schiuma vs ventose in gomma: guida ai materiali.

6.6 La regola della prevenzione della manutenzione

Una linea guida operativa semplice ed efficace:

Se la risposta dell'aspirapolvere è lenta, controllare i filtri, la lunghezza del tubo flessibile e l'usura della schiuma prima di modificare le impostazioni dell'aspirapolvere.

La maggior parte dell'inefficienza dell'aspirapolvere deriva da filtri intasati o schiuma deteriorata, non dalla potenza dell'aspirapolvere.

Per ottimizzare il ciclo di vita e i costi di manutenzione, consultare:

👉 Durata, manutenzione e costo delle ventose in schiuma.

La teoria è importante, ma gli esempi di selezione nel mondo reale rendono il processo decisionale molto più chiaro.

In questo capitolo illustrerò quattro scenari pratici relativi a diversi settori industriali. Ogni esempio mostra come analizzo:

- Tipo di superficie

- Carico e accelerazione

- Diametro della tazza

- Spessore della schiuma

- Durezza/densità

- Selezione del materiale

- Considerazioni sul sistema di aspirazione

Questi esempi riflettono le domande più comuni che gli ingegneri pongono quando scelgono ventose in schiuma per l'automazione dell'imballaggio, l'assemblaggio di componenti elettronici, la movimentazione di pannelli in legno e le linee di etichettatura.

7. Esempi di scenari di selezione

7.1 Linea di imballaggio per l'e-commerce (cartoni grezzi e porosi)

Scenario

Un robot pick-and-place movimenta ad alta velocità una varietà di scatole di cartone ondulato.

Le superfici variano: cartoni riciclati, scatole kraft, cartone multistrato.

Anche l'altezza e la rigidità differiscono, causando instabilità del vuoto con le ventose in gomma.

Considerazioni ingegneristiche

- La superficie è poroso + ruvido → la schiuma deve compensare i micro-spazi vuoti

- Variazioni di carico in base alle dimensioni della scatola

- Una rapida accelerazione richiede una maggiore stabilità

- La polvere e le fibre di carta possono contaminare il sistema

Selezione consigliata

- Diametro: Sovradimensionato di almeno 20% per compensare le perdite

- Spessore della schiuma: Da medio a spesso (4–8 mm)

- Durezza: Medio-morbido per adattabilità alle irregolarità

- Materiale: Schiuma NR (migliore elasticità per cartoni)

- Vuoto: Ejectore o pompa ad alto flusso

- Componenti aggiuntivi: Filtro fine per proteggere il generatore di vuoto

Perché funziona

Il flusso elevato e la schiuma adattiva garantiscono un sollevamento uniforme su superfici di imballaggio irregolari.

Per un'analisi più approfondita, consultare:

👉 Ventose in schiuma per superfici ruvide e oleose.

7.2 Assemblaggio di componenti elettronici delicati (alloggiamenti in plastica lucida)

Scenario

Linea automatizzata per la movimentazione di custodie lucide per smartphone o dispositivi elettronici di consumo.

La superficie è sensibile a segni, graffi o deformazioni.

Considerazioni ingegneristiche

- La superficie è estremamente liscia, delicata e soggetta a graffi.

- Il peso è ridotto (50-300 g)

- Allineamento di precisione richiesto

- Le prestazioni antiscivolo sono obbligatorie

Selezione consigliata

- Diametro: Piccolo-medio per un controllo preciso

- Spessore della schiuma: Da sottile a medio (2–4 mm)

- Durezza: Ultra morbido per un rischio di macchiatura pari a zero

- Materiale: Schiuma siliconica (non segna, resistente al calore)

- Vuoto: Vuoto moderato, flusso controllato

- Componenti aggiuntivi: Filtri adatti alle camere bianche, se necessario

Perché funziona

Il morbido silicone si adatta delicatamente ed elimina i danni superficiali.

Guida ai materiali disponibile qui:

👉 Ventose in schiuma vs ventose in gomma: guida ai materiali.

7.3 Trasferimento su pannelli in legno (MDF / truciolato)

Scenario

Un sistema a portale gestisce pannelli in MDF, compensato o truciolato.

Le superfici sono polverose, porose e talvolta leggermente incurvate.

Considerazioni ingegneristiche

- L'elevata porosità aumenta la dispersione d'aria

- La polvere superficiale riduce l'efficienza della tenuta

- La schiuma deve adattarsi alla curvatura locale e alla planarità irregolare

- Aumento dell'usura dovuto ai bordi abrasivi

Selezione consigliata

- Diametro: Grande per garantire stabilità sui materiali in fogli

- Spessore della schiuma: Da medio a spesso (5–8 mm)

- Durezza: Durezza media (equilibrio tra aderenza e durata)

- Materiale: Schiuma PU (resistente all'usura)

- Vuoto: Il sistema ad alto flusso è obbligatorio

- Componenti aggiuntivi: Filtri antipolvere ad alta capacità

Perché funziona

La schiuma PU offre una maggiore durata in condizioni di polvere abrasiva, mentre il flusso aumentato stabilizza la risposta del vuoto.

Considerazioni sul ciclo di vita trattate in:

👉 Durata, manutenzione e costo delle ventose in schiuma.

8. Lista di controllo per la selezione

Superficie e applicazione

□ Qual è il tipo di superficie?

• Liscio

• Grezzo

• Poroso

• Polveroso

• Oleoso

• Delicato / sensibile ai graffi

□ La superficie è uniforme o molto variabile?

□ Sono presenti curvature o variazioni di altezza?

(Per assistenza nell'analisi di superfici difficili, consultare

👉 Ventose in schiuma per superfici ruvide e oleose.)

Requisiti di carico e movimento

□ Peso dell'oggetto (kg)

□ Accelerazione / velocità del robot

□ Fattore di sicurezza richiesto (2×–4×)

□ È richiesta precisione di posizionamento?

Diametro della tazza

□ Diametro della base dal calcolo del peso

□ Applicare la regola dell'oversize 20% per superfici ruvide o porose.

□ Controllare la stabilità durante l'accelerazione

(Per esempi di dimensionamento specifici per l'applicazione, vedere

👉 Applicazioni delle ventose in schiuma nell'industria.)

Durezza/densità della schiuma

□ Morbido — superfici delicate o altamente strutturate

□ Medio — uso generico, equilibrio ottimale

□ Duro — parti rigide che richiedono stabilità

□ La durezza potrebbe causare segni?

(Se sì → utilizzare schiuma più morbida o silicone.)

Spessore della schiuma

□ Sottile (2–3 mm) — parti lisce e rigide

□ Medio (4–6 mm) — superfici generiche

□ Spesso (7–10 mm) — superfici ruvide o porose

Selezione del materiale

□ NR — imballaggio generico, elevata conformità

□ EPDM — ambienti esterni / umidi

□ NBR — parti oleose o lubrificate

□ Silicone: delicato, non lascia segni, resistente alle alte temperature

□ PU — ambienti abrasivi e soggetti a forte usura

(Confronto completo dei materiali qui:

👉 Ventose in schiuma vs ventose in gomma: guida ai materiali.)

Sistema di aspirazione abbinato

□ Generatore di vuoto ad alto flusso (preferibile per tazze in schiuma)

□ Flusso d'aria adeguato per le perdite

□ Lunghezza e diametro interno corretti del tubo flessibile

□ Collettore bilanciato per sistemi multi-tazza

□ Filtri installati?

• Filtro antipolvere

• Filtro per nebbia d'olio

• Filtro fine per dispositivi elettronici

Manutenzione e ciclo di vita

□ Ispezionare i bordi, l'usura della schiuma, la deformazione permanente

□ Controllare regolarmente i filtri

□ Valutare la durata della tazza con materiali diversi

□ Monitorare il tempo di risposta del vuoto e il flusso

(Per l'ottimizzazione dei costi e del ciclo di vita →

👉 Durata, manutenzione e costo delle ventose in schiuma.)

Convalida finale

□ Verifica della stabilità della presa

□ Velocità di rilascio del test

□ Verificare il comportamento di marcatura

□ Verificare le prestazioni alla massima velocità della macchina

□ Verificare la consistenza dell'aderenza su superfici miste

A questo punto, dovresti avere una comprensione chiara e strutturata di come scegliere le ventose in schiuma giuste, indipendentemente dal fatto che la tua priorità sia la tenuta, la stabilità, la maneggevolezza senza lasciare segni, la lunga durata o la compatibilità con superfici difficili come cartoni ruvidi, MDF, parti metalliche oleose o componenti elettronici delicati.

Pronti per soluzioni personalizzate?

Se le vostre apparecchiature di automazione o applicazioni OEM richiedono:

- Un diametro o uno spessore speciale della tazza

- Geometria non standard (rettangolare, sagomata, multistrato)

- Durezza o densità personalizzate

- Materiali personalizzati (antistatici, resistenti alle alte temperature, resistenti all'olio, ecc.)

- Integrazione con il vostro EOAT o sistema di montaggio

- Un partner affidabile per forniture a lungo termine

Forniamo disegni 2D/3D, prototipazione, verifica ingegneristica e produzione di massa stabile.

Per richiedere un preventivo o avviare una discussione tecnica, è possibile visitare la nostra pagina dei prodotti:

➡️ Ventose in schiuma personalizzate

https://www.kinsoe.com/product/custom-foam-suction-cups/

Che abbiate bisogno di dimensioni standard o di una personalizzazione completa, possiamo aiutarvi a progettare la soluzione con ventose in schiuma più affidabile ed economica per la vostra linea di automazione.