Introduzione: Perché l'EPDM è prezioso nell'industria moderna

Nel panorama industriale odierno, in continua evoluzione, le prestazioni dei materiali sono tutto. Tra i molti elastomeri disponibili, uno si distingue per la sua versatilità unica in termini di temperature estreme, isolamento elettrico, resistenza agli agenti atmosferici e convenienza economica.Gomma EPDM.

Nel 2024, il mercato globale della gomma EPDM (etilene propilene diene monomero) sarà valutato a circa 5 miliardi di dollari, con un tasso di crescita annuale composto (CAGR) previsto di 4,7%. Questa crescita è determinata dal suo ruolo centrale in diversi settori: il solo settore automobilistico consuma quasi 40% di EPDM a livello globale, mentre l'impermeabilizzazione delle costruzioni, l'isolamento dei cavi e le guarnizioni HVAC rappresentano ciascuno circa 10-15%.

Quindi, perché dovrebbe interessarvi l'EPDM?

A differenza della gomma naturale o di alternative come la gomma siliconica e il neoprene (CR), l'EPDM eccelle dove gli altri non riescono. Offre infatti una resistenza superiore all'ozono, ai raggi UV e agli agenti atmosferici, rappresentando la scelta migliore per le applicazioni di sigillatura all'aperto. Inoltre, si comporta in modo affidabile a temperature comprese tra -50°C e +150°C e offre un'elevata rigidità dielettrica, che lo rende ideale per i sistemi elettrici e ad alta temperatura.

Che si tratti di componenti per auto, membrane impermeabili o materiali isolanti, la combinazione di durata, adattabilità e convenienza dell'EPDM lo rende difficile da ignorare.

Ecco cosa offre questa guida: un'immersione profonda nella struttura chimica dell'EPDM, nei vantaggi tecnici, nelle applicazioni intersettoriali, nelle sfide produttive e nelle più recenti innovazioni che ne definiscono il futuro.

Cominciamo con l'analizzare la scienza che sta alla base del suo profilo prestazionale unico.

Struttura chimica e proprietà principali dell'EPDM

1. Spiegazione della struttura chimica

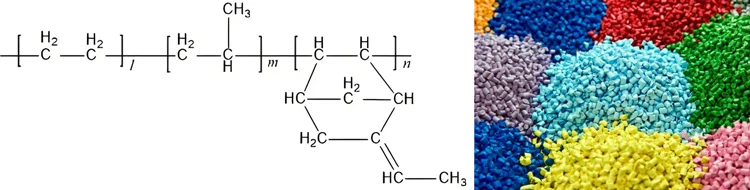

Alla base delle notevoli prestazioni dell'EPDM c'è la sua composizione chimica unica. L'EPDM è un terpolimero composto da etilene, propilene e un diene monomero, tipicamente ENB (etilidene norbornene) o DCPD (diciclopentadiene). Questo design molecolare offre diversi vantaggi:

- Dorsale satura: A differenza della gomma naturale o della gomma SBR (stirene-butadiene), l'EPDM presenta una spina dorsale idrocarburica satura, che lo rende altamente resistente all'ozono, ai raggi UV e all'ossidazione. Per questo motivo l'EPDM non si screpola e non si degrada anche dopo una prolungata esposizione all'esterno.

- Componente diene (ENB o DCPD): Il monomero diene introduce siti di reticolazione che consentono la vulcanizzazione. L'ENB, in particolare, offre una maggiore velocità di vulcanizzazione e una migliore lavorabilità, motivo per cui oggi la maggior parte dei gradi EPDM ad alte prestazioni sono a base di ENB. Maggiore è il contenuto di ENB (in genere 4,5%-9%), più rapido è il processo di vulcanizzazione.

"È la spina dorsale molecolare satura che conferisce all'EPDM una longevità senza pari in ambienti climatici estremi".

2. Metriche di prestazione chiave

Quando si valuta l'EPDM per decisioni di ingegneria o di approvvigionamento, è fondamentale comprendere le specifiche del materiale. Ecco le sue principali proprietà meccaniche e termiche:

| Proprietà | Gamma tipica |

|---|---|

| Temperatura di esercizio | Da -50°C a +150°C |

| Densità | ~0,87 g/cm³ |

| Resistività di volume | >10¹⁵ Ω-cm |

| Resistenza alla trazione | 7-25 MPa |

| Allungamento a rottura | 300-600% |

Questi parametri evidenziano la resilienza dell'EPDM alle sollecitazioni meccaniche, termiche ed elettriche.

È particolarmente efficace per le applicazioni che richiedono flessibilità in ambienti con temperature inferiori allo zero o resistenza termica prolungata in vani motore o tetti.

3. EPDM vs altre gomme (tabella di confronto)

Per facilitare il processo di selezione, ecco come l'EPDM si posiziona rispetto ad altre gomme comunemente utilizzate:

| Proprietà | EPDM | NBR (Nitrile) | CR (Neoprene) | FKM (Viton) |

|---|---|---|---|---|

| Resistenza all'ozono | Eccellente | Povero | Moderato | Eccellente |

| Resistenza al calore | Molto buono (-50~150°C) | Buono (-30~120°C) | Buono (-40~120°C) | Eccellente (-20~250°C) |

| Resistenza all'olio | Povero | Eccellente | Moderato | Eccellente |

| Resistenza alla fiamma | Moderato | Povero | Buono | Molto buono |

| Costo | Basso | Medio | Medio | Alto |

L'EPDM offre il miglior rapporto prestazioni/costo per la resistenza agli agenti atmosferici e alle temperature, ma è non adatto ad ambienti a base di olio senza modifiche.

Successivamente, esplorerò il modo in cui l'EPDM viene utilizzato nei settori reali, con esempi pratici e scenari applicativi.

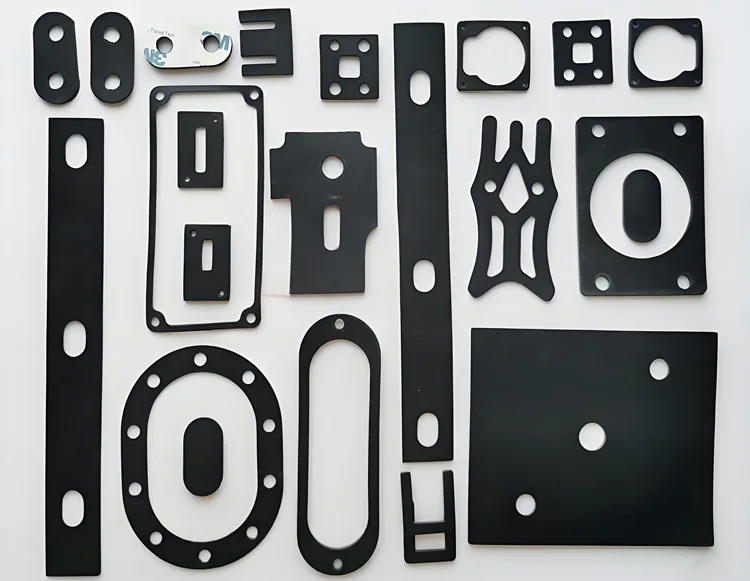

Applicazioni chiave del settore e casi di studio reali

La durata, la flessibilità e la resistenza al calore e alle sollecitazioni ambientali fanno dell'EPDM un materiale fondamentale in un'ampia gamma di settori. Di seguito sono riportati i settori in cui l'EPDM svolge un ruolo fondamentale, con casi d'uso reali che ne illustrano il valore.

1. Industria automobilistica

Il settore automobilistico rappresenta quasi 40% del consumo globale di EPDMe per una buona ragione. Le sue prestazioni di tenuta, la resistenza all'invecchiamento e la tolleranza alla temperatura lo rendono ideale per le applicazioni su veicoli ad alta richiesta.

- Guarnizioni per porte e finestre: Le guarnizioni in EPDM mantengono la loro elasticità per oltre 10 anni, anche in presenza di cicli di luce solare e di temperature estreme. La loro resistenza alle screpolature da ozono garantisce l'integrità della cabina e l'isolamento acustico.

- Tubi flessibili del refrigerante: I tubi in EPDM utilizzati nei sistemi di raffreddamento dei motori gestiscono i refrigeranti caldi a base di glicole senza diventare fragili, riducendo il rischio di perdite o di rottura dei tubi.

- Esempio di caso: Un produttore europeo di veicoli elettrici ha scelto i profili EPDM a base di ENB per le guarnizioni del vano batteria, grazie alla loro combinazione di flessibilità di tenuta e resistenza ai sottoprodotti del calore della batteria al litio.

2. Costruzioni e coperture

Nell'edilizia e nelle infrastrutture, l'EPDM è ampiamente utilizzato per impermeabilizzazione e sigillaturain particolare nelle coperture e nei giunti di dilatazione.

- Membrane per tetti: Le lastre EPDM sono un materiale standard nei sistemi di copertura commerciale a bassa pendenza. Soddisfano gli standard ASTM D4637 e forniscono fino a 30 anni di prestazioni con una manutenzione minima.

- Guarnizioni per facciate continue e giunti di dilatazione: Le guarnizioni in EPDM assorbono le dilatazioni termiche e resistono ai danni degli agenti atmosferici, garantendo la longevità della facciata e della struttura.

- Esempio di caso: La copertura di un grande terminal aeroportuale internazionale ha adottato membrane EPDM da 1,5 mm per resistere al vento, ai raggi UV e alle fluttuazioni di temperatura stagionali, offrendo una prevenzione superiore delle perdite con una garanzia di 20 anni.

3. Elettrica ed elettronica

Grazie alla sua eccellente rigidità dielettrica e resistenza alle scariche coronaL'EPDM è uno dei materiali isolanti preferiti per i sistemi di alimentazione.

- Rivestimento dei cavi: Utilizzato come isolante nei cavi ad alta e media tensione.

- Manicotti e gommini isolanti: Impedire la formazione di archi elettrici e l'ingresso di umidità nei pannelli di controllo e nei trasformatori.

- Esempio di caso: Un'azienda elettrica cinese ha utilizzato cavi rivestiti in EPDM in un progetto di sottostazione all'aperto per combattere l'umidità e l'esposizione all'ozono senza compromettere l'isolamento della conduttività.

4. Campi emergenti

La versatilità dell'EPDM continua a trovare nuovi spazi nei moderni sistemi energetici e ambientali.

- Moduli fotovoltaici (PV): Le guarnizioni in EPDM utilizzate nei telai dei pannelli solari soddisfano gli standard dei test PID (Potential Induced Degradation), garantendo le prestazioni per decenni di esposizione ai raggi UV.

- Guarnizione del pacco batteria: Nei veicoli elettrici, i profili EPDM vengono applicati agli involucri del BMS (Battery Management System) per evitare l'ingresso di umidità e resistere ai cicli termici.

- Esempio di caso: Un produttore OEM di batterie ha incorporato schiuma EPDM ignifuga nei suoi involucri impermeabili per soddisfare i requisiti di protezione IP68 e di resistenza alle fiamme.

"Dall'impermeabilizzazione delle portiere delle auto all'isolamento dei pannelli solari, le prestazioni dell'EPDM non sono solo versatili, ma sono strategiche per l'affidabilità in ogni applicazione".

Poi, scoprirò le sfide che si incontrano durante la lavorazione dell'EPDM e come possono essere superate attraverso l'ingegneria dei materiali e l'ottimizzazione dei processi.

Sfide produttive e soluzioni ingegneristiche

Pur essendo un elastomero ad alte prestazioni, l'EPDM presenta alcune sfide produttive e applicative. Fortunatamente, con un'adeguata selezione dei materiali e delle tecniche di lavorazione, questi problemi possono essere attenuati o addirittura trasformati in vantaggi prestazionali.

1. Sfide di elaborazione

Velocità di vulcanizzazione: troppo lenta?

I sistemi tradizionali di polimerizzazione a zolfo per l'EPDM richiedono spesso tempi di polimerizzazione più lunghi a causa della spina dorsale satura del polimero. Questo può bloccare l'efficienza della produzione.

- Soluzione: Passare a un'opzione sistema di polimerizzazione a perossido. Consente una vulcanizzazione più rapida e pulita, particolarmente adatta per applicazioni ad alta temperatura o ad alte prestazioni, come l'isolamento dei cavi e i tubi per autoveicoli.

- Approccio avanzato: Incorporare agenti co-curativi (ad es. TMPTMA) per migliorare la densità e la velocità di reticolazione.

Difficoltà di legame

La bassa energia superficiale dell'EPDM ne rende difficile l'adesione a metalli, plastiche o rivestimenti, ponendo problemi negli assemblaggi multimateriale.

- Soluzione: Utilizzo trattamento superficiale al plasma o primer chimici (come i promotori di adesione a base di silano) per aumentare significativamente la forza di adesione.

- Suggerimento per il mondo reale: Nella produzione di guarnizioni per il settore automobilistico, abbiamo riscontrato un buon successo utilizzando primer a base di solventi con un metodo di polimerizzazione a due fasi (spray e calore).

"L'adesione dell'EPDM può essere debole, ma con il giusto pretrattamento della superficie può competere con quella dei polimeri ad alte prestazioni".

2. Limitazioni del materiale

Scarsa resistenza all'olio

L'EPDM non è naturalmente compatibile con oli, carburanti e solventi idrocarburici, il che ne limita l'uso nei sistemi di alimentazione.

- Soluzione: Miscela con NBR (gomma nitrilica) in formulazioni come 70/30 EPDM/NBR per migliorare la resistenza all'olio senza sacrificare la flessibilità.

- Caso d'uso: Questa miscela è comunemente utilizzata nei nastri di tenuta sotto il cofano dei motori diesel.

Prestazioni dinamiche moderate

Per le applicazioni altamente dinamiche che comportano flessioni o vibrazioni, l'EPDM potrebbe non garantire la migliore durata a fatica.

- Soluzione: Incorporare agenti indurenti come gli elastomeri termoplastici (TPE) o utilizzare sistemi ibridi (ad esempio, composti EPDM-PP) per migliorare l'elasticità sotto sforzo.

3. Strategie di ottimizzazione dei costi

Bilanciare costi e prestazioni

L'EPDM è già conveniente, ma spesso si cerca di risparmiare ulteriormente con sistemi di riempimento intelligenti.

| Tipo di riempimento | Impatto dei costi | Tradeoff di prestazioni |

|---|---|---|

| Carbonato di calcio | Basso costo | Diminuzione dell'elasticità e della resistenza alla trazione |

| Nero carbone (N550/N660) | Costo moderato | Migliori proprietà meccaniche e resistenza ai raggi UV |

| Silice o nano-argilla | Costo più elevato | Migliori proprietà barriera e resistenza all'invecchiamento |

- Le migliori pratiche: Combinazione nerofumo + carbonato di calcio minimo per ottimizzare sia la resistenza meccanica che l'economia di lavorazione.

"La progettazione intelligente delle cariche è fondamentale: i compoundatori EPDM possono ridurre i costi di 15-20% senza un calo significativo delle prestazioni".

Tendenze future e innovazioni tecnologiche nell'EPDM

Mentre le industrie si spingono verso la sostenibilità, la durata e la funzionalità intelligente, la gomma EPDM si sta evolvendo oltre le formulazioni tradizionali. Ecco come le nuove tecnologie e le richieste del mercato stanno ridisegnando il futuro dei materiali EPDM.

1. Conformità ambientale e formulazioni prive di alogeni

I produttori di EPDM sono sempre più obbligati a soddisfare severe normative ambientali come RoHS, RAGGIUNGERE, e UL94-V0 per il ritardo di fiamma, soprattutto nei trasporti e nell'elettronica di consumo.

- EPDM ignifugo senza alogeni: Incorporando additivi sicuri come l'idrossido di magnesio (MDH) o il triidrato di alluminio (ATH), l'EPDM può ora essere formulato per superare i test di fiamma verticale senza l'uso di alogeni.

- Applicazioni:

- Guaina per cavi di transito ferroviario

- Isolamento degli elettrodomestici

- Materiali da costruzione a bassa emissione di fumi e non tossici

"L'EPDM ecologico non è più di nicchia, ma sta diventando il nuovo punto di riferimento per le industrie che si attengono alla normativa".

2. EPDM rinforzato ad alte prestazioni

L'EPDM tradizionale è resistente, ma per gli ambienti più difficili, come le guarnizioni ad alta pressione o i tubi turbo per autoveicoli, le prestazioni devono essere spinte oltre.

- EPDM nano-rinforzato: L'aggiunta di nano argilla, grafene, o nanotubi di carbonio aumenta la resistenza alla trazione, all'abrasione e all'impermeabilità ai gas di oltre 20%.

- Successo sperimentale: Uno studio ha dimostrato che 5 phr di nano argilla in EPDM polimerizzato con perossido hanno migliorato la resistenza alla trazione da 11 MPa a 14 MPa e la permeabilità ai gas è stata ridotta di 35%.

- Obiettivi chiave:

- Guarnizioni del sistema di scarico per alte temperature

- Sigillatura della scatola di giunzione dei pannelli solari

- Contenitori per batterie EV

3. Materiali intelligenti e autorigeneranti

L'innovazione sta facendo passare l'EPDM da sigillatura passiva a funzionalità attiva-L'introduzione di proprietà autorigeneranti e reattive che migliorano il ciclo di vita e riducono i costi di manutenzione.

- EPDM autorigenerante:

- Agenti curativi microincapsulati che si liberano alla formazione della crepa

- Sistemi di legame Diels-Alder reversibili innescati dal calore (~120°C)

- Stato: Attualmente in R&S o scala pilotaLa disponibilità commerciale è prevista entro 5-10 anni.

- Potenziale di applicazione:

- Guarnizioni per infrastrutture di lunga durata (ponti, gallerie)

- Impianti solari remoti

- Pannelli sottoscocca per autoveicoli

"L'EPDM di domani non si limiterà a resistere ai danni, ma si riprenderà".

Sintesi e FAQ: Cosa deve sapere ogni acquirente

A conclusione di questa guida approfondita, rafforziamo le nozioni fondamentali e forniamo risposte rapide alle domande più comuni sugli acquisti di EPDM.

1. Domande frequenti (FAQ)

D: L'EPDM può essere utilizzato per i tubi del carburante?

A: Non nella sua forma pura. L'EPDM ha una scarsa resistenza agli oli e ai carburanti. Per le applicazioni legate ai carburanti, deve essere miscelato con NBR o modificati chimicamente per migliorare la resistenza agli idrocarburi.

D: Qual è il contenuto di ENB ottimale per l'EPDM?

A: Il contenuto tipico di ENB è compreso tra 4.5%-9%. Un contenuto più elevato di ENB accelera la vulcanizzazione, rendendolo ideale per produzione ad alta produttività e a polimerizzazione rapida scenari come le linee di estrusione per il settore automobilistico.

D: L'EPDM può sostituire la gomma siliconica nelle applicazioni di tenuta medica?

A: No. Sebbene l'EPDM sia altamente resistente agli agenti atmosferici, esso non ha le caratteristiche di biocompatibilità e purezza di silicone di grado medico. Non è consigliato per applicazioni che richiedono il contatto diretto con l'uomo o la sterilizzazione.

D: Quali certificazioni devono avere i materiali EPDM per l'uso internazionale?

A: A seconda dell'applicazione:

- ASTM D2000 per i componenti automobilistici

- UL94 / RoHS / REACH per uso elettrico e ritardante di fiamma

- ISO 4633 / EN 681-1 per l'acqua potabile e la sigillatura di tubazioni

D: L'EPDM riciclato è adatto per le parti ad alte prestazioni?

A: Solo per applicazioni non critiche. L'EPDM riciclato è accettabile per tappeti antivibranti, sottofondi o riempimenti, ma non per sigillature, isolamenti o componenti strutturali che richiedono precisione meccanica.

2. Considerazioni finali

- Bordo dell'EPDM sta nel suo eccezionale resistenza agli agenti atmosferici, stabilità termica e isolamento elettricoche lo rende indispensabile nei settori dell'automobile, dell'edilizia e dell'energia.

- Punti deboli come la scarsa resistenza all'olio o la bassa adesione possono essere mitigati attraverso strategie di miscelazione, trattamento superficiale e formulazione intelligente.

- Il futuro dell'EPDM è verde, ad alte prestazioni e intelligente-Con formulazioni prive di alogeni, nano-rinforzi e tecnologie autorigeneranti che guidano la prossima ondata di innovazione.

"La scelta della giusta mescola di EPDM non è solo una questione di specifiche: si tratta di far coincidere le prestazioni con lo scopo, l'applicazione e il valore a lungo termine".

Non siete ancora sicuri della mescola EPDM più adatta al vostro progetto?

Lasciate che vi aiuti. Se avete bisogno di profili per l'estrusione, di isolanti ignifughi o di guarnizioni ad alto allungamento, posso fornirvi indicazioni personalizzate in base ai vostri requisiti di prestazione e certificazione.

Contattate oppure esplorate la nostra gamma di prodotti EPDM su www.kinsoe.com.

Sigilliamo il successo insieme.

Riferimenti: