1. Introduzione

1.1 Perché i materiali e la struttura determinano le prestazioni

Nel mio lavoro di assistenza agli ingegneri dell'automazione nell'ottimizzazione delle prestazioni di presa, ho notato che le ventose raramente si guastano in modo casuale. Piuttosto, si guastano perché il materiale o struttura non corrisponde alle condizioni reali della superficie. Le ventose in schiuma funzionano molto bene su superfici ruvide o porose, mentre quelle in gomma sono ideali per parti lisce e rigide. Le ventose a soffietto eccellono in termini di velocità e compensazione, ma hanno difficoltà con la porosità.

Scegliere la ventosa giusta non significa “quale sia la migliore”, ma piuttosto scegliere quella lo strumento giusto per il lavoro giusto. È possibile trovare una panoramica più approfondita del comportamento delle superfici in Ventose in schiuma per superfici ruvide e oleose, dove analizzo in dettaglio i meccanismi di perdita e le sfide superficiali.

1.2 Argomenti trattati in questo articolo

In questa guida ai materiali spiego:

- Differenze strutturali tra coppe in schiuma, gomma e soffietto

- Quando ogni tipo offre prestazioni ottimali in diversi scenari di automazione

- Confronto approfondito tra NR, EPDM, NBR, silicone e PU

- Regole pratiche per selezionare rapidamente il materiale giusto

Per indicazioni generali sulla scelta delle dimensioni e della durezza, è possibile fare riferimento a

Come scegliere le ventose in schiuma giuste, che integra i contenuti incentrati sui materiali presenti in questo articolo.

2. Confronto strutturale: schiuma vs gomma vs soffietto

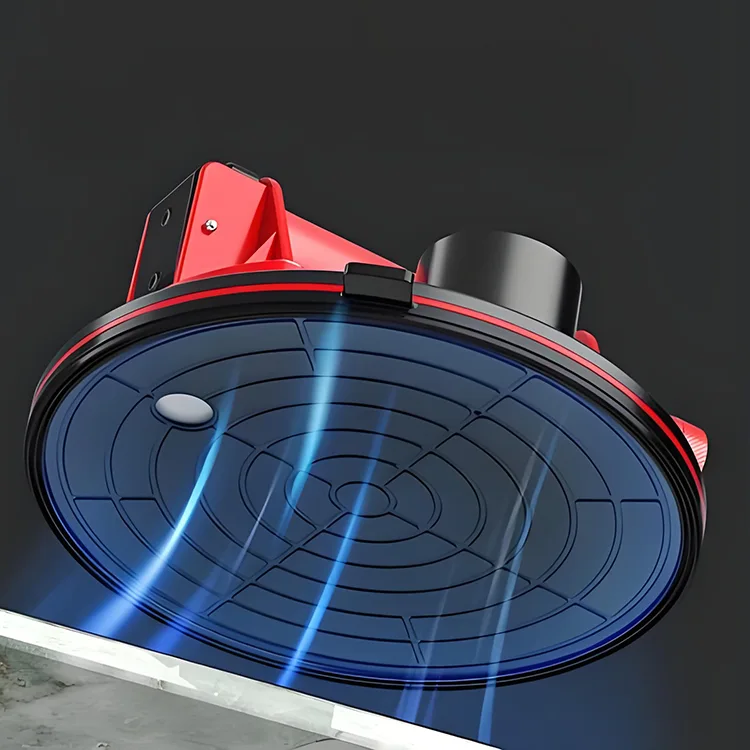

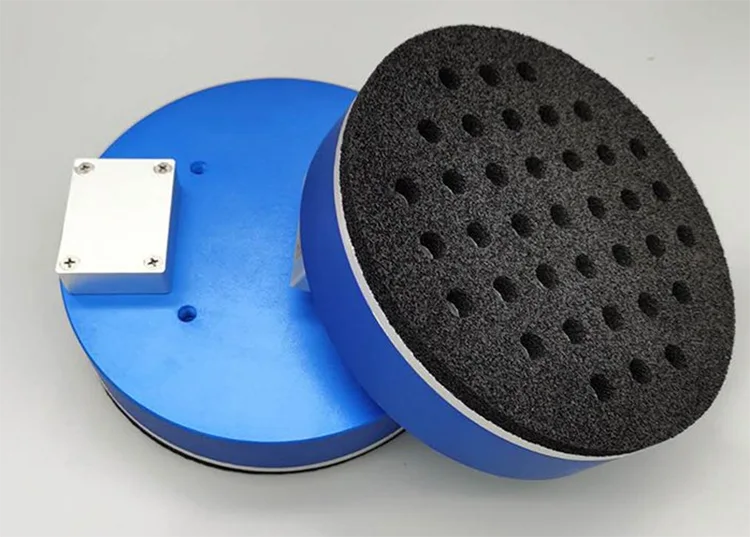

2.1 Ventose in schiuma

Le ventose in schiuma presentano una struttura a celle aperte o a celle fini che riempie i micro-spazi su superfici ruvide, porose o irregolari. Questo le rende ideali per scatole di cartone ondulato, pannelli MDF, plastica ruvida e superfici che le ventose in gomma non riescono a sigillare. Poiché la schiuma tollera perdite controllate, offre prestazioni ottimali se abbinata a sistemi di aspirazione ad alto flusso.

Se desideri capire perché queste superfici causano perdite, puoi continuare con

Ventose in schiuma per superfici ruvide e oleose, che spiega in dettaglio ogni tipo di superficie.

2.2 Ventose in gomma piena

Le coppe in gomma piena sono progettate per liscio, piatto, non poroso superfici come plastica lucida, metalli puliti o vetro rivestito. Creano una tenuta quasi ermetica e generano un vuoto finale più elevato rispetto alla schiuma. Tuttavia, sono meno adattabili alle variazioni di altezza e perdono rapidamente le loro prestazioni quando la superficie presenta texture o porosità.

2.3 Coppe a soffietto

Le ventose a soffietto sono dotate di uno stelo flessibile che compensa il movimento e lo spostamento verticale. Sono eccellenti per il prelievo ad alta velocità, le superfici curve e le applicazioni che richiedono una rapida compressione e decompressione. Tuttavia, poiché si basano ancora sulla gomma solida per la tenuta, rimangono inadatte per materiali porosi o polverosi.

2.4 Tabella comparativa

| Caratteristica | Bicchieri di plastica | Coppe in gomma | Coppe a soffietto |

|---|---|---|---|

| Adattabilità superficiale | ★★★★★ | ★★☆☆☆ | ★★★☆☆ |

| Sigillatura ruvida/porosa | ★★★★★ | ★☆☆☆☆ | ★★☆☆☆ |

| Rischio di marcatura | ★★★★★ Basso | ★★☆☆☆ Medio | ★★★☆☆ |

| Durata | ★★★★☆ | ★★★★★ | ★★★☆☆ |

| Costo | Medio | Basso | Medio |

| Caso d'uso ideale | Superfici ruvide/irregolari | Superfici lisce e rigide | Pick-and-place veloce, parti curve |

Per esempi specifici del settore su come si comportano queste strutture, è possibile esplorare

Applicazioni delle ventose in schiuma nell'industria.

3. Quando i bicchieri in schiuma superano quelli in gomma

3.1 Cartoni grezzi e superfici in carta riciclata

Nel settore dell'imballaggio e della logistica dell'e-commerce, i cartoni riciclati hanno spesso una struttura spessa e strati di fibre porose. Le coppe in gomma solida perdono immediatamente su queste superfici, mentre la schiuma si comprime nella struttura e forma una tenuta micro-conforme. Ciò migliora direttamente la stabilità del ciclo e riduce le perdite.

Maggiori dettagli su questo tipo di superficie sono disponibili in

Ventose in schiuma per superfici ruvide e oleose.

3.2 Plastica testurizzata e parti stampate

Le scanalature, le texture in rilievo e i motivi a coste sono comuni nei componenti in plastica stampata. La schiuma compensa queste irregolarità, creando una tenuta più sicura rispetto alla gomma. Ciò rende la schiuma ideale per plastiche decorative, alloggiamenti di elettrodomestici e beni di consumo.

3.3 Superfici polverose o leggermente contaminate

Le ventose in gomma hanno difficoltà quando polvere, segatura, fibre di carta o detriti di lavorazione interrompono la tenuta. Le ventose in schiuma tollerano meglio la contaminazione da piccole particelle perché la struttura a celle aperte assorbe i detriti minori senza compromettere le prestazioni di tenuta.

3.4 Superfici delicate o lucide

Per i componenti elettronici rivestiti, gli alloggiamenti lucidi o le finiture decorative, la schiuma offre una superficie di contatto più morbida e uniforme. La schiuma di silicone è particolarmente efficace per prevenire micrograffi e segni sulla superficie.

3.5 Variazioni di forma o altezza

Quando le dimensioni dei componenti variano leggermente, o quando le superfici sono incurvate, curve o deformate, la schiuma compensa comprimendosi in base alle variazioni di altezza. Ciò migliora la stabilità in applicazioni quali la movimentazione di pannelli MDF, pannelli di legno irregolari e imballaggi misti.

Per ulteriori approfondimenti tecnici su come trattare superfici irregolari o porose, consultare

Ventose in schiuma per superfici ruvide e oleose.

4. Quando la gomma o i soffietti continuano a funzionare meglio

4.1 Superfici lisce e non porose

Per materiali perfettamente lisci, come vetro rivestito, acciaio inossidabile lucido o plastica lucida, le ventose in gomma solida garantiscono sempre una tenuta ermetica più forte rispetto alla schiuma. La gomma genera semplicemente un vuoto finale più elevato quando le condizioni della superficie sono ideali. Se la vostra attività prevede il sollevamento di precisione di materiali lisci e rigidi, la gomma rimane la scelta più affidabile.

Per comprendere quando le decisioni relative al diametro e alla durezza influiscono sulla stabilità della tenuta, è possibile fare riferimento a

Come scegliere le ventose in schiuma giuste.

4.2 Tempi di ciclo ultraveloci

Le ventose a soffietto sono la soluzione migliore per i sistemi pick-and-place ad alta velocità. I loro steli flessibili assorbono il movimento e offrono una rapida compensazione verticale, rendendole ideali per la robotica, le linee di confezionamento e la movimentazione ad alta frequenza. Sebbene la schiuma garantisca una tenuta superiore su superfici irregolari, non è in grado di eguagliare la velocità di risposta delle ventose a soffietto su parti lisce.

4.3 Ambienti con elevata usura o abrasione

In ambienti estremamente abrasivi, come la manipolazione di bordi metallici grezzi, cancelli in plastica affilati o fogli compositi abrasivi, la gomma solida (in particolare la gomma PU) può durare più a lungo della schiuma. Sebbene la schiuma PU sia resistente, può comunque usurarsi più rapidamente dei composti solidi quando la superficie è sufficientemente ruvida. Per ulteriori informazioni sui modelli di usura e sulla durata, è possibile continuare con

Durata, manutenzione e costo delle ventose in schiuma.

4.4 Carichi molto pesanti con area di contatto ridotta

Quando il carico è pesante ma l'area di presa è ridotta, la gomma solida offre un'interfaccia più solida. La schiuma si comprime sotto il peso, il che può ridurre il margine di tenuta su superfici piccole. In questi casi, le ventose in gomma forniscono un punto di contatto più rigido e stabile.

Se hai bisogno di aiuto per effettuare questa scelta in base alle condizioni di carico reali,

Come scegliere le ventose in schiuma giuste fornisce regole per il calcolo del carico, del diametro e del fattore di sicurezza.

5. Guida ai materiali per ventose in schiuma

5.1 NR (gomma naturale)

La schiuma di gomma naturale offre un'eccellente elasticità e adattabilità. È ideale per la movimentazione di cartoni, materiali stampati, pannelli di legno e plastica testurizzata. La schiuma NR forma sigilli microconformi resistenti, ma non è adatta ad ambienti oleosi o ad alta temperatura.

Per comprendere le prestazioni di NR in condizioni di usura e utilizzo prolungato, consultare

Durata, manutenzione e costo delle ventose in schiuma.

5.2 EPDM

La schiuma EPDM è l'opzione più resistente agli agenti atmosferici, in quanto offre un'elevata resistenza all'ozono, ai raggi UV e all'umidità. Ciò la rende una scelta affidabile per ambienti con umidità, vapore o funzionamento all'aperto. L'EPDM è comunemente utilizzato in applicazioni che comportano esposizione ambientale e in sistemi automatizzati vicino all'acqua o a processi di lavaggio.

5.3 NBR

La schiuma NBR è la scelta migliore per gli ambienti oleosi. Resiste al rigonfiamento e mantiene le prestazioni di tenuta anche se esposta a lubrificanti, fluidi da taglio e residui oleosi. È ampiamente utilizzata nei componenti automobilistici, nelle parti metalliche lavorate e nelle linee di produzione esposte all'olio.

5.4 Silicone

La schiuma siliconica è la soluzione più performante per superfici delicate e ambienti ad alta temperatura. Resiste al calore, previene i segni e mantiene caratteristiche di compressione costanti in un ampio intervallo di temperature. È ideale per dispositivi elettronici, alloggiamenti rivestiti, display e superfici decorative.

5.5 PU (poliuretano)

La schiuma PU offre la massima resistenza all'abrasione tra tutti i materiali espansi. Resiste a ripetuti graffi, texture ruvide e cicli di lavoro intensivi, rendendola la scelta migliore per MDF, legno grezzo, pannelli truciolari, plastica abrasiva o linee di imballaggio aggressive.

Per confrontare la durata di questi materiali,

Durata, manutenzione e costo delle ventose in schiuma fornisce un'analisi dettagliata dell'usura.

6. Come abbinare il materiale all'ambiente

6.1 Temperatura

Per applicazioni ad alta temperatura, come assemblaggi elettronici, linee di polimerizzazione o trasportatori riscaldati, la schiuma di silicone offre le migliori prestazioni. Mantiene la stabilità quando NR o EPDM possono ammorbidirsi o degradarsi. Anche il PU offre buone prestazioni in un ampio intervallo di temperature per uso industriale generale.

6.2 Oli e prodotti chimici

L'esposizione all'olio richiede schiuma NBR. Mantiene la forma e la forza di tenuta anche in presenza di fluidi da taglio e oli lubrificanti. Il silicone e l'NR possono gonfiarsi in ambienti oleosi, riducendo le prestazioni. Per ulteriori esempi pratici di gestione di superfici oleose, è possibile fare riferimento a

Ventose in schiuma per superfici ruvide e oleose.

6.3 Esposizione all'aperto

Per le superfici esposte alla luce solare, all'umidità o agli ambienti esterni, l'EPDM è l'opzione preferita grazie alla sua forte resistenza ai raggi UV, all'ozono e all'umidità. Garantisce una maggiore durata laddove altri materiali invecchiano prematuramente.

6.4 Abrasione e cicli di carico elevato

Quando si lavorano materiali come MDF, plastiche abrasive o compositi ruvidi, la schiuma PU aumenta significativamente la durata. La sua resistenza riduce la frequenza di sostituzione e abbassa i costi operativi totali. Maggiori informazioni sulla durata in condizioni di forte usura sono disponibili in

Durata, manutenzione e costo delle ventose in schiuma.

7. Guida pratica “Se X, scegli Y”

7.1 Se la superficie è ruvida o porosa → Schiuma NR morbida o media

Per cartoni ondulati, scatole riciclate, MDF, pannelli truciolari o plastica testurizzata, la schiuma NR morbida o media offre la migliore tenuta dei micro-spazi. Si adatta alle texture irregolari, riducendo le perdite. Per informazioni più dettagliate sul comportamento su superfici ruvide, è possibile fare riferimento a

Ventose in schiuma per superfici ruvide e oleose.

7.2 Se la superficie è oleosa → schiuma NBR

La schiuma NBR è la scelta giusta quando si maneggiano parti lavorate oleose, componenti automobilistici o superfici metalliche lubrificate. Resiste al rigonfiamento e mantiene la forza di tenuta. È possibile esplorare scenari pratici relativi alle superfici oleose in

Ventose in schiuma per superfici ruvide e oleose.

7.3 Se il pezzo è delicato → Schiuma di silicone morbida

Per pannelli rivestiti, alloggiamenti lucidi, display o oggetti decorativi, la morbida schiuma di silicone elimina i segni e distribuisce la pressione in modo sicuro. Queste indicazioni integrano i consigli per la manipolazione di superfici delicate descritti in

Come scegliere le ventose in schiuma giuste.

7.4 Se l'applicazione è soggetta a forte usura → schiuma PU

Per le parti in plastica abrasiva, MDF, pannelli levigati o superfici ruvide, la schiuma PU offre una durata superiore. Se desideri comprendere in che modo la scelta del materiale influisce sulla durata, continua con

Durata, manutenzione e costo delle ventose in schiuma.

7.5 Se l'ambiente è all'aperto → Schiuma EPDM

In presenza di esposizione alla luce solare, all'umidità o all'ozono, la schiuma EPDM garantisce prestazioni stabili a lungo termine. Combinando questo con una corretta selezione della durezza e del diametro (come descritto in

Come scegliere le ventose in schiuma giuste) garantisce una migliore affidabilità della tenuta.

8. Abbinamento di materiali e strutture per applicazioni reali

8.1 Esempio di linea di confezionamento

Nei sistemi di e-commerce o di gestione dei pacchi, i cartoni variano notevolmente in termini di porosità e struttura superficiale. Una ventosa in schiuma NR di media durezza con un diametro ampio migliora significativamente la stabilità di presa. Ciò è in linea con i casi industriali discussi in

Applicazioni delle ventose in schiuma nell'industria.

8.2 Esempio relativo al settore automobilistico o alla lavorazione meccanica

Quando si maneggiano parti lavorate oleose o componenti automobilistici, la schiuma NBR abbinata a un adeguato sistema di filtrazione garantisce un funzionamento senza slittamenti. Ciò è particolarmente importante se si opera in un ambiente simile a quello descritto nei casi di studio sulle superfici oleose in

Ventose in schiuma per superfici ruvide e oleose.

8.3 Esempio di elettronica

I componenti elettronici e degli elettrodomestici hanno spesso superfici delicate e lucide. La schiuma di silicone ultra morbida garantisce una manipolazione sicura e pulita senza rischio di lasciare segni. Se avete bisogno di dimensionare correttamente le ventose in silicone per questi componenti,

Come scegliere le ventose in schiuma giuste offre regole pratiche per il dimensionamento.

8.4 Esempio di mobili e legno

I pannelli in legno, MDF e decorativi presentano sfide che vanno dalla polvere alla consistenza irregolare. La schiuma a media densità offre sia tolleranza alla polvere che prestazioni di tenuta stabili. Per ulteriori indicazioni su queste superfici industriali, fare riferimento a

Applicazioni delle ventose in schiuma nell'industria.

9. Conclusione

Le ventose in schiuma, gomma e soffietto eccellono ciascuna in condizioni diverse e, in questa guida, il modello è chiaro: Le prestazioni sono determinate dalla corrispondenza tra il materiale e la struttura e la superficie reale, l'ambiente e il movimento della vostra applicazione..

Le ventose in schiuma spiccano su superfici ruvide, porose, polverose, irregolari o delicate, dove la sigillatura dei micro-spazi e la conformità sono più importanti del raggiungimento di un vuoto perfetto. Le ventose in gomma rimangono la soluzione migliore per parti lisce, rigide, non porose, mentre le coppe a soffietto offrono vantaggi in sistemi ad alta velocità che richiedono la compensazione dell'altezza. All'interno delle soluzioni in schiuma, la scelta del materiale (NR, EPDM, NBR, silicone o PU) determina ulteriormente la resistenza all'olio, al calore, all'abrasione, agli agenti atmosferici e ai segni superficiali.

In pratica, una presa affidabile deriva dalla valutazione di:

- Struttura superficiale e porosità

- Esposizione ambientale (olio, calore, raggi UV, umidità)

- Peso del carico e area di contatto

- Velocità di ciclo e previsioni di usura

Quando questi fattori sono correttamente allineati, le ventose smettono di essere un punto debole e iniziano a diventare una parte stabile e prevedibile del sistema di automazione.

Se la domanda comporta superfici non standard, materiali misti o condizioni operative impegnative, la personalizzazione è spesso la strada più veloce per ottenere stabilità e ridurre i costi complessivi.

Per una selezione personalizzata dei materiali, della struttura della schiuma, della durezza e delle dimensioni, puoi visitare la nostra pagina dei prodotti qui:

👉 https://www.kinsoe.com/product/custom-foam-suction-cups/

Scegliere una volta per tutte la ventosa giusta, quella corretta, sarà sempre più vantaggioso rispetto a sostituzioni ripetute e risoluzioni di problemi in un secondo momento.