1. Introduzione

Nei sistemi di tenuta alternativi, le prestazioni di una guarnizione elastomerica non sono determinate solo dalle proprietà del materiale. La scelta dell'elastomero giusto è essenziale, la geometria della scanalatura e la qualità della superficie di tenuta svolgono un ruolo altrettanto critico nel garantire prestazioni di tenuta affidabili e una lunga durata.

Una scanalatura ben progettata fornisce un supporto e una compressione adeguati alla guarnizione, mantenendo una linea di tenuta stabile a pressioni e temperature variabili. Nel frattempo, la finitura superficiale e il controllo delle tolleranze assicurano un attrito minimo, un'usura ridotta e una lubrificazione costante, tutti elementi fondamentali nelle applicazioni di tenuta dinamiche come i cilindri idraulici, gli attuatori pneumatici e le apparecchiature di processo.

Scanalature mal progettate o superfici ruvide spesso portano a rottura prematura della guarnizione, come estrusione, rottura della spirale, strappi o perdite. Questi problemi non solo compromettono le prestazioni del sistema, ma possono anche comportare costosi tempi di fermo. Pertanto, la comprensione e l'applicazione principi di progettazione di scanalature e superfici sonore è fondamentale per ottenere un sistema di tenuta alternativo robusto ed efficiente.

Nelle sezioni che seguono, esploreremo i principi fondamentali della geometria delle scanalature, della finitura superficiale, della lubrificazione, delle considerazioni sull'installazione, degli errori più comuni e delle raccomandazioni pratiche per la progettazione.

2. Fondamenti di geometria delle scanalature

La scanalatura è la base di qualsiasi sistema di tenuta alternativo. Il suo design influisce direttamente sul modo in cui la tenuta viene compressa, sostenuta e stabilizzata durante il funzionamento. Una scanalatura ben proporzionata impedisce lo spostamento della tenuta, l'estrusione e l'usura irregolare, tutti fattori che possono ridurre la durata o causare perdite.

2.1 Profondità della scanalatura

La profondità della scanalatura determina la rapporto di compressione tra la guarnizione e la superficie di accoppiamento. Se la scanalatura è troppo superficiale, la guarnizione può essere compressa eccessivamente, aumentando l'attrito, l'accumulo di calore e l'usura. Se la scanalatura è troppo profonda, la guarnizione potrebbe non fare sufficiente contatto, causando perdite.

- Rapporto di compressione tipico: 10-20% per la maggior parte delle tenute elastomeriche in applicazioni alternative.

- Tenere sempre conto dell'espansione termica e della deformazione da pressione quando si finalizza la profondità.

2,2 Larghezza della scanalatura

La scanalatura deve garantire uno spazio laterale sufficiente affinché la guarnizione possa espandersi sotto pressione senza diventare instabile. Una larghezza troppo ridotta può causare l'estrusione della guarnizione o il caricamento dei bordi; se troppo ampia, la guarnizione può rotolare o attorcigliarsi.

- Linea guida: La larghezza della scanalatura deve essere generalmente pari a 1,1-1,3 volte la sezione trasversale della guarnizione.

2.3 Raggio inferiore e design degli angoli

Gli spigoli vivi sul fondo di una scanalatura creano concentrazioni di stress, che possono tagliare o strappare la guarnizione durante l'installazione o il funzionamento. A raggio di raccordo piccolo sul fondo della scanalatura aiuta a distribuire le sollecitazioni in modo più uniforme.

- Raccomandazione: Applicare un raggio di raccordo tipicamente compreso tra 0,2-0,5 mm, a seconda delle dimensioni della guarnizione.

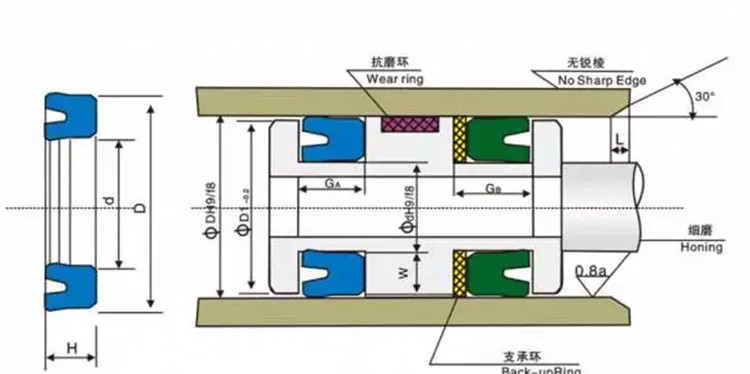

2.4 Distanza e spazio di estrusione

Nelle applicazioni ad alta pressione, lo spazio tra la scanalatura e la superficie di accoppiamento deve essere accuratamente controllato per prevenire l'estrusione dell'elastomero nel gioco. È possibile aggiungere anelli di rinforzo per un ulteriore supporto.

- Limite della fessura di estrusione: Solitamente inferiore a 0,2 mm per pressioni superiori a 10 MPa.

2.5 Considerazioni sulla pressione e sulla corsa

La pressione di esercizio e la lunghezza della corsa influiscono in modo significativo sulla progettazione della scanalatura. Pressioni più elevate richiedono un gioco più stretto ed eventualmente elementi di riserva, mentre corse più lunghe richiedono una maggiore stabilità per evitare torsioni o rotolamenti della tenuta.

3. Requisiti di finitura superficiale e di tolleranza

La finitura superficiale dell'asta e del foro è un fattore critico per le prestazioni delle tenute elastomeriche alternate. Anche se la geometria della scanalatura è perfetta, una superficie poco rifinita può portare a usura rapida, guasti alla lubrificazione o perdite. Al contrario, una superficie ben controllata permette alla guarnizione di scivolare senza problemi con un attrito minimo e una pressione di tenuta costante.

3.1 Importanza della qualità della superficie

Quando il labbro di tenuta si muove lungo la superficie di accoppiamento, si affida ad una sottile film di lubrificazione per ridurre al minimo l'attrito e l'usura.

- Se la superficie è troppo ruvida, i picchi possono tagliare o abradere la guarnizione, causando perdite e guasti prematuri.

- Se la superficie è troppo liscia, potrebbero non esserci abbastanza microvalvole per trattenere il lubrificante, aumentando il rischio di attrito secco e di accumulo di calore.

3.2 Rugosità superficiale consigliata

Per la maggior parte delle applicazioni di tenuta dinamica, Valori Ra compresi tra 0,2 e 0,4 μm sono considerati ottimali. In questo modo si ottiene il giusto equilibrio tra efficacia della tenuta e ritenzione della lubrificazione.

Raccomandazioni tipiche:

- Steli e pistoni: Ra 0,2-0,4 μm

- Alesaggi dei cilindri: Ra 0,3-0,6 μm

In alcune applicazioni critiche (ad esempio, l'idraulica ad alta velocità), possono essere specificati anche Rz e altri parametri del profilo per garantire l'uniformità.

3.3 Concentricità, rotondità e rettilineità

La finitura superficiale è efficace solo se la superficie stessa è dimensionalmente stabile. Disallineamenti o superfici irregolari creano punti di pressione localizzati che portano a un'usura accelerata delle guarnizioni.

- La concentricità deve essere generalmente mantenuta entro 0,05 mm.

- La rotondità e la rettilineità devono essere mantenute per evitare il carico eccentrico della guarnizione.

- Qualsiasi forma di conicità o ovalizzazione deve essere ridotta al minimo.

3.4 Trattamento superficiale e rivestimento

In alcune applicazioni, i trattamenti superficiali possono migliorare le prestazioni:

- Cromatura dura o nitrurazione migliora la resistenza all'usura.

- Speciali rivestimenti a basso attrito riducono l'attrito all'avvio e lo stick-slip.

- Un'adeguata durezza della superficie protegge anche da scalfitture e gallerie.

3.5 Il legame tra superficie e durata delle guarnizioni

Una superficie liscia e ben rifinita garantisce una lubrificazione stabile, un basso attrito e un carico uniforme della guarnizione, con il risultato di maggiore durata di vita e prestazioni più prevedibili. Per i sistemi di tenuta ad alte prestazioni, la finitura superficiale è fondamentale quanto la scelta del materiale o la geometria della scanalatura.

4. Considerazioni su attrito e lubrificazione

La lubrificazione è il linea di vita di qualsiasi sistema di tenuta dinamica. Per le tenute elastomeriche alternate, il controllo dell'attrito dipende in larga misura dalla capacità della scanalatura e delle superfici di accoppiamento di mantenere un film di lubrificazione appropriato sia durante l'avvio che durante il funzionamento a regime. Una scarsa lubrificazione porta a scivolamento, accumulo di calore, usura accelerata, e, in ultima analisi, il cedimento della guarnizione.

4.1 Il ruolo del film lubrificante

Quando il pistone o lo stelo si muove, un microfilm di lubrificante tra la guarnizione e la superficie.

- Questa pellicola minimizza il contatto diretto e riduce l'usura.

- Contribuisce inoltre a ridurre l'attrito all'avvio, che spesso è la fase più dannosa del ciclo di movimento.

- Una pellicola stabile consente un movimento più fluido e una minore perdita di energia.

Tuttavia, se la scanalatura è troppo stretta o la superficie troppo liscia, il lubrificante può essere eliminato completamente, con il risultato di un funzionamento a secco.

4.2 Progettazione della scanalatura e lubrificazione

La corretta geometria della scanalatura favorisce flusso di lubrificante controllato:

- Per distribuire il lubrificante in modo più uniforme si possono utilizzare lievi smussi o scanalature in rilievo.

- Nei sistemi a bassa velocità vengono talvolta applicate scanalature assiali o micro-nodi per favorire la ritenzione dell'olio.

- Evitare un eccessivo schiacciamento che blocca la migrazione del lubrificante.

4.3 Riduzione al minimo dello stick-slip e dei picchi di attrito

Lo stick-slip è un problema comune nelle applicazioni alternative, soprattutto a basse velocità o a basse pressioni. Si verifica quando l'attrito statico supera l'attrito dinamico, causando movimenti a scatti e non uniformi.

Per ridurre lo stick-slip:

- Utilizzare un finitura superficiale con rugosità adeguata (Ra 0,2-0,4 μm).

- Scegliere elastomeri con buone caratteristiche di basso attrito o utilizzare rivestimenti.

- Assicurare una corretta lubrificazione iniziale durante l'installazione.

4.4 Sfiato di pressione e controllo del fluido

Nei sistemi di tenuta a doppio effetto o nei progetti a corsa lunga, accumulo di pressione tra le guarnizioni può causare instabilità o blow-by.

- È possibile aggiungere scanalature di sfiato o fori di scarico della pressione per equalizzare la pressione intrappolata.

- Lo sfiato controllato impedisce inoltre alla guarnizione di gonfiarsi o attorcigliarsi.

4.5 Selezione del mezzo di lubrificazione

Il lubrificante utilizzato deve essere compatibile con l'elastomero e le condizioni di applicazione:

- Gli oli minerali sono comuni per i sistemi idraulici.

- I lubrificanti siliconici o fluorurati sono preferibili per gli ambienti chimicamente aggressivi o ad alta temperatura.

- Il grasso può essere utilizzato per cicli di lavoro a bassa velocità o intermittenti.

4.6 Equilibrio tra tenuta e lubrificazione

Una delle maggiori sfide progettuali è il mantenimento di un senza eliminare completamente il lubrificante.. Questo equilibrio viene raggiunto attraverso:

- Dimensioni corrette della scanalatura.

- Finitura superficiale controllata.

- Compatibilità materiale-lubrificante adeguata.

Un'interfaccia ben lubrificata garantisce un attrito minore, un'usura ridotta e prestazioni di tenuta più stabili per l'intera durata di vita.

5. Fattori di installazione e montaggio

Anche una scanalatura e una finitura superficiale perfettamente progettate possono fallire nelle applicazioni reali se l'installazione e il montaggio non sono stati considerati con attenzione. Le tenute alternate sono sensibili alle condizioni dei bordi, alle forze di montaggio e alle variazioni di tolleranza. Un piccolo errore durante l'installazione può causare scalfitture, rotolamenti o compressioni non uniformi, che compromettono le prestazioni della sigillatura fin dal primo giorno.

5.1 Progettazione dello smusso e dell'angolo di entrata

Uno smusso ben progettato assicura che la guarnizione possa essere installata senza intoppi, senza impigliarsi in spigoli vivi.

- Angolo di smussatura: In genere, per la maggior parte delle guarnizioni elastomeriche si consigliano 15°-30°.

- L'ingresso deve essere privo di sbavature, spigoli vivi o segni di lavorazione.

- Lunghezze di smusso generose sono particolarmente importanti per le guarnizioni di diametro maggiore o per le guarnizioni con labbro delicato.

5.2 Evitare danni alle guarnizioni durante l'installazione

Le guarnizioni possono essere danneggiate da strumenti impropri, da un eccessivo stiramento o dalla forzatura del componente.

- Utilizzo strumenti di installazione con bordi arrotondati e materiali non metallici per evitare di tagliare la guarnizione.

- Per tolleranze ristrette, lubrificare la guarnizione e la scanalatura prima dell'installazione.

- Riscaldare leggermente la guarnizione (entro i limiti del materiale) può aiutare ad adattarla senza allungarla eccessivamente.

5.3 Tolleranza di impilamento e dilatazione termica

Quando si progettano le dimensioni delle scanalature, è importante tenere conto di tolleranze di produzione della scanalatura e dei componenti di accoppiamento.

- Anche piccole deviazioni possono portare a una sovra o sottocompressione.

- Gli ambienti ad alta temperatura possono far espandere i componenti a velocità diverse, modificando il rapporto di compressione e il gioco.

- I coefficienti di espansione dei materiali devono essere considerati nel progetto finale.

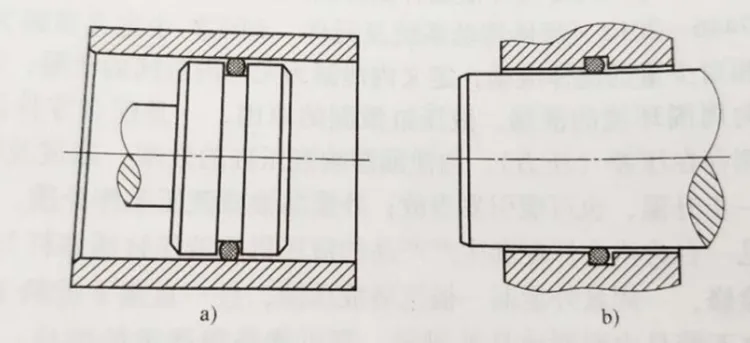

5.4 Modelli di scanalatura a semplice effetto e a doppio effetto

- Guarnizioni a semplice effetto La pressione viene esercitata solo da un lato, quindi la simmetria della scanalatura è meno critica.

- Guarnizioni a doppio effetto devono gestire la pressione in entrambe le direzioni, richiedendo scanalature bilanciate e centratura precisa per evitare torsioni o estrusioni.

- Nei sistemi a doppio effetto viene spesso aggiunto uno sfiato per stabilizzare le prestazioni.

5.5 Pulizia e preparazione della superficie

Prima dell'installazione, accertarsi che la scanalatura e le superfici di accoppiamento siano pulito, liscio e privo di detriti. Sporcizia o residui di lavorazione taglienti possono danneggiare la guarnizione o creare percorsi di perdita.

- Utilizzare panni privi di lanugine e detergenti approvati.

- Eseguire un'ispezione visiva e un controllo con le dita per rilevare eventuali bave nascoste.

5.6 Verifica dell'assemblaggio

Dopo l'installazione, un rapido controllo dimensionale e funzionale può aiutare a evitare guasti:

- Verificare il corretto posizionamento e l'alloggiamento della guarnizione.

- Assicurarsi che non si siano verificate torsioni, piegature o compressioni irregolari.

- Eseguire test di bassa pressione prima del funzionamento completo del sistema per confermare l'integrità della tenuta.

L'installazione corretta non è solo un passo finale, ma è un'operazione fondamentale. considerazioni critiche sulla progettazione che dovrebbero essere pianificati fin dall'inizio. Una smussatura accurata, il controllo delle tolleranze e condizioni di assemblaggio pulite riducono notevolmente i guasti precoci e aumentano la durata della tenuta.

6. Errori comuni nella progettazione delle scanalature

Anche gli ingegneri più esperti possono trascurare dettagli sottili ma critici nella progettazione di scanalature e superfici. Questi errori spesso portano a perdita della guarnizione, usura prematura o guasto completo-talvolta già nei primi cicli di funzionamento. Riconoscere ed evitare queste insidie è essenziale per costruire sistemi di tenuta alternativi affidabili.

6.1 Sovracompressione o sottocompressione

Uno degli errori più comuni è quello di specificare profondità della scanalatura non corretta, che influisce direttamente sul rapporto di compressione della tenuta.

- Sovracompressione provoca attrito eccessivo, accumulo di calore e rapida usura del labbro di tenuta.

- Sottocompressione La pressione di contatto è insufficiente, con conseguenti perdite.

- Questi problemi spesso derivano dalla mancata considerazione dell'espansione termica, della variazione della tolleranza o della deformazione del materiale.

Suggerimento: Calcolare sempre con attenzione il rapporto di compressione (in genere 10-20% per le guarnizioni elastomeriche) e convalidarlo con condizioni di montaggio reali.

6.2 Bordi taglienti e sbavature

Le scanalature lavorate a volte hanno spigoli o bave taglienti, soprattutto agli angoli. Questi possono:

- Tagliare la guarnizione durante l'installazione.

- Creare punti di stress localizzati.

- Accelerare la formazione di crepe o lacerazioni durante il funzionamento.

Soluzione: Applicare sempre un raggio di raccordo liscio (0,2-0,5 mm) sul fondo della scanalatura e sbavare tutti i bordi.

6.3 Scarsa finitura superficiale

Trascurare la rugosità della superficie porta a conseguenze dirette:

- Troppo ruvida → abrasione della guarnizione e usura precoce.

- Troppo liscio → fame di lubrificante e stick-slip.

- Scarsa rotondità o concentricità → carico irregolare della guarnizione e perdite.

Soluzione: Specificare Ra 0,2-0,4 μm per le aste e Ra 0,3-0,6 μm per i fori, con uno stretto controllo della rotondità e della rettilineità.

6.4 Ignorare le lacune di estrusione

A pressioni di esercizio più elevate, le guarnizioni elastomeriche possono essere forzate nelle fessure tra i componenti, con conseguente fallimento dell'estrusione. Ciò accade spesso quando il progettista non tiene conto della deformazione da pressione o non include elementi di riserva.

- Sintomo: lacerazione del labbro, rosicchiamento della guarnizione o frammenti nel liquido.

- Misura preventiva: limitare gli spazi di estrusione (< 0,2 mm per l'alta pressione) e utilizzare anelli di riserva quando necessario.

6.5 Gestione inadeguata della lubrificazione

Molti progetti di scanalature falliscono perché la lubrificazione non è stata considerata nella fase iniziale della progettazione.

- Le scanalature troppo strette eliminano il lubrificante.

- L'assenza di percorsi di scarico porta a una pressione intrappolata o a un film d'olio non uniforme.

- Il funzionamento a secco accelera l'usura e i guasti.

Soluzione: Integrare gli smussi di rilievo, selezionare le finiture superficiali appropriate e garantire la compatibilità del lubrificante con l'elastomero.

6.6 Condizioni di montaggio non rispettate

Anche se il disegno della scanalatura è teoricamente corretto, ignorando i fattori di installazione può annullare tutto il lavoro.

- L'assenza di smussi può causare danni durante l'assemblaggio.

- La scarsa pulizia introduce detriti sotto la guarnizione.

- Le tolleranze non controllate danno luogo a una compressione imprevedibile.

Soluzione: Considerare l'assemblaggio come parte del processo di progettazione, non come un ripensamento.

7. Esempi pratici di progettazione e raccomandazioni

La progettazione di scanalature e superfici per le tenute elastomeriche alternate non richiede solo calcoli teorici, ma anche linee guida pratiche e testate sul campo. In questa sezione, illustreremo alcune parametri di progettazione tipici, raccomandazioni per le superfici, e Suggerimenti per la risoluzione dei problemi che ingegneri e acquirenti possono applicare direttamente ai loro progetti.

7.1 Dimensioni tipiche delle scanalature per le guarnizioni più comuni

Sebbene le dimensioni esatte varino in base al tipo di tenuta, al materiale e alla pressione di esercizio, alcune linee guida generali si applicano alla maggior parte delle applicazioni alternative:

| Sezione della guarnizione (mm) | Larghezza della scanalatura (mm) | Profondità della scanalatura (mm) | Raggio di raccordo (mm) | Distanza di estrusione (mm) |

|---|---|---|---|---|

| 3 | 3.5-4.0 | 2.6-2.8 | 0.2-0.3 | ≤ 0.15 |

| 5 | 5.5-6.5 | 4.3-4.5 | 0.3-0.5 | ≤ 0.20 |

| 8 | 9.0-10.0 | 7.0-7.3 | 0.5 | ≤ 0.25 |

- La larghezza della scanalatura deve garantire uno spazio sufficiente per l'espansione della guarnizione senza consentire il rotolamento o la torsione.

- La profondità deve creare il giusto rapporto di compressione per bilanciare la tenuta e l'attrito.

- Il raggio di raccordo aiuta a evitare concentrazioni di tensioni negli angoli delle scanalature.

Nota: Regolare sempre le dimensioni in base alla durezza del materiale, alla pressione e alle caratteristiche di espansione termica.

7.2 Ruvidità superficiale e durezza

| Componente | Ra consigliata (μm) | Trattamento superficiale tipico | Durezza (HRC) |

|---|---|---|---|

| Asta / Albero | 0.2-0.4 | Cromo duro, nitrurazione | ≥ 50 |

| Alesaggio / Cilindro | 0.3-0.6 | Acciaio levigato, anodizzazione dura | ≥ 40 |

- Rugosità uniforme garantisce una lubrificazione stabile ed evita lo stick-slip.

- Durezza della superficie protegge dalle rigature e prolunga la durata delle guarnizioni.

- La scelta del trattamento superficiale deve tenere conto della compatibilità del materiale di tenuta con i rivestimenti.

7.3 Smusso e dettagli di installazione

- Angolo di smussatura: 15°-30° con una lunghezza almeno pari alla sezione della guarnizione.

- Sbavatura: Obbligatorio su tutti i bordi delle scanalature e sugli ingressi.

- Lubrificazione durante l'installazione: Impedisce strappi e sedute irregolari.

7.4 Progettazione dello sfiato e dello scarico della pressione

- Includere scanalature di sfiato o fori di scarico tra più guarnizioni in sistemi a doppio effetto.

- Impediscono l'intrappolamento della pressione, che può spingere le guarnizioni fuori posizione o causare il blow-by.

- Mantenere i percorsi di sfiato lisci e adeguatamente dimensionati per evitare turbolenze o intasamenti.

7.5 Risoluzione dei problemi più comuni

| Problema | Probabile causa | Azione raccomandata |

|---|---|---|

| Usura precoce/abrasione | Superficie troppo ruvida, corsa a secco | Migliorare la finitura superficiale, garantire la lubrificazione |

| Estrusione di guarnizioni | Gioco eccessivo, nessun anello di riserva | Riduzione del gap di estrusione, aggiunta di un supporto di backup |

| Perdite sotto pressione | Scanalatura troppo profonda, sottocompressione | Regolare la profondità della scanalatura, ricontrollare la sovrapposizione delle tolleranze |

| Guasto della spirale | Scanalatura troppo larga, cattivo allineamento | Riduzione della larghezza della scanalatura, miglioramento del sistema di guida |

| Strappo della guarnizione durante il montaggio | Bordi affilati, senza smussature | Aggiungere smusso, sbavare i bordi, lubrificare |

Questi esempi riflettono scenari comuni del mondo reale in cui piccoli aggiustamenti geometria, qualità della superficie o installazione portano a un netto miglioramento delle prestazioni delle tenute.

8. Conclusione

Le prestazioni e la durata delle tenute alternative elastomeriche dipendono da molto più del solo materiale della tenuta. Design di scanalature e superfici costituiscono la base strutturale che determina se una guarnizione funzionerà senza problemi per migliaia di cicli o se si guasterà prematuramente dopo poche ore.

Una scanalatura ben progettata fornisce una corretta sostegno, compressione e stabilità, mentre una finitura superficiale finemente controllata assicura lubrificazione ottimale e un attrito minimo. Un'attenta considerazione di angoli di smussatura, accatastamenti di tolleranza, e pratiche di installazione riduce ulteriormente il rischio di danni precoci. Al contrario, trascurare anche un piccolo dettaglio, come uno spigolo vivo o un'eccessiva fessura di estrusione, può portare a perdite, usura o guasti catastrofici della tenuta.

In pratica, per ottenere una tenuta affidabile è necessario:

- Geometria bilanciata della scanalatura che corrisponde alla sezione trasversale della guarnizione e alle condizioni di pressione.

- Finitura superficiale di precisione per sostenere un film di lubrificazione stabile.

- Progettazione dell'installazione, compresa la smussatura e lo sfiato dove necessario.

- Ispezione rigorosa e controllo delle tolleranze durante tutto il processo di produzione.

Integrando questi principi di progettazione fin dalle prime fasi del processo ingegneristico, i progettisti e i team di manutenzione possono massimizzare la durata delle guarnizioni, ridurre i tempi di inattività e garantire prestazioni costanti del sistema. La progettazione delle scanalature e delle superfici non deve mai essere considerata un ripensamento, ma una parte fondamentale di una strategia di tenuta di successo.