Lo stampaggio a iniezione è un processo produttivo ampiamente utilizzato per produrre pezzi iniettando materiale fuso in uno stampo. Questo processo è diffuso in diversi settori, tra cui quello automobilistico, dei beni di consumo, dei dispositivi medici e dell'elettronica. Di seguito è riportata una descrizione dettagliata del processo di stampaggio a iniezione, dalla preparazione alla post-produzione.

I. Fase di preparazione

1. Preparazione del materiale

1.1 Preelaborazione della plastica

- Campionamento del materiale: Effettuare un campionamento casuale delle materie prime per garantire la coerenza della qualità e delle proprietà.

- Processo di essiccazione: Utilizzare apparecchiature di essiccazione per rimuovere l'umidità dai pellet di plastica, poiché l'umidità eccessiva può causare difetti come bolle e scarsa finitura superficiale.

- Selezione delle apparecchiature di essiccazione: Scegliete tra essiccatori ad assorbimento ed essiccatori ad aria calda in base alle esigenze del materiale.

- Impostazioni dei parametri: Regolare le impostazioni di temperatura e tempo in base alle specifiche del materiale.

- Rilevamento dell'umidità: Utilizzare gli analizzatori di umidità per garantire che il materiale raggiunga il livello di secchezza desiderato.

1.2 Miscelazione di coloranti e additivi

- Miscelazione di masterbatch: Miscelare i masterbatches colorati con la resina di base per ottenere una dispersione uniforme del colore.

- Additivi funzionali: Incorporare additivi come stabilizzatori UV, ritardanti di fiamma o agenti antistatici in base ai requisiti del prodotto.

2. Preparazione dello stampo

2.1 Ispezione della muffa

- Ispezione visiva: Verificare la presenza di eventuali difetti visibili, come crepe o usura.

- Verifica dimensionale: Utilizzare strumenti di precisione per verificare che le dimensioni dello stampo siano conformi alle specifiche di progetto.

2.2 Installazione dello stampo

- Sollevamento e posizionamento: Sollevare e posizionare con cautela lo stampo sulla pressa a iniezione.

- Allineamento orizzontale: Assicurarsi che lo stampo sia allineato orizzontalmente per evitare disallineamenti durante l'iniezione.

- Meccanismo di bloccaggio: Fissare lo stampo con i bulloni ed eseguire una prova a bassa pressione per verificarne la stabilità.

2.3 Controllo della temperatura dello stampo

- Metodi di riscaldamento: Selezionare metodi di riscaldamento appropriati, come riscaldatori a olio o elettrici, in base ai requisiti dello stampo.

- Zone di temperatura: Implementare il controllo della temperatura a più zone per mantenere uniforme la temperatura dello stampo.

2.4 Collegamenti del sistema ausiliario

- Circuito dell'acqua: Collegare lo stampo al sistema di raffreddamento ad acqua per regolare la temperatura.

- Circuito aria: Verificare la funzionalità dei sistemi pneumatici per le funzioni di estrazione o espulsione delle anime.

3. Impostazione della macchina

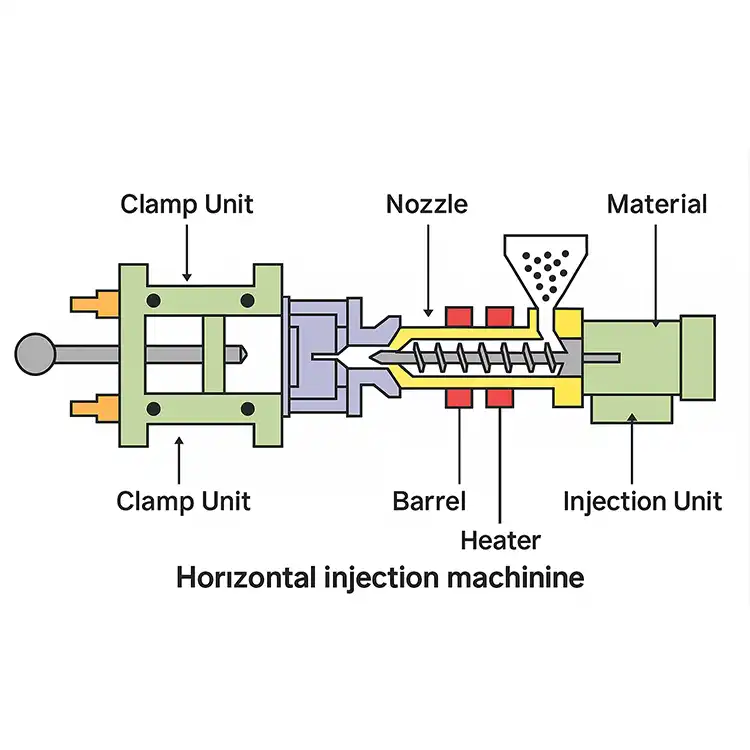

3.1 Parametri della macchina di stampaggio a iniezione

- Volume di iniezione: Impostare il volume di iniezione in base alla geometria del pezzo e alle caratteristiche del flusso del materiale.

- Velocità della vite: Regolare la velocità della vite per garantire una plastificazione e un'iniezione adeguate.

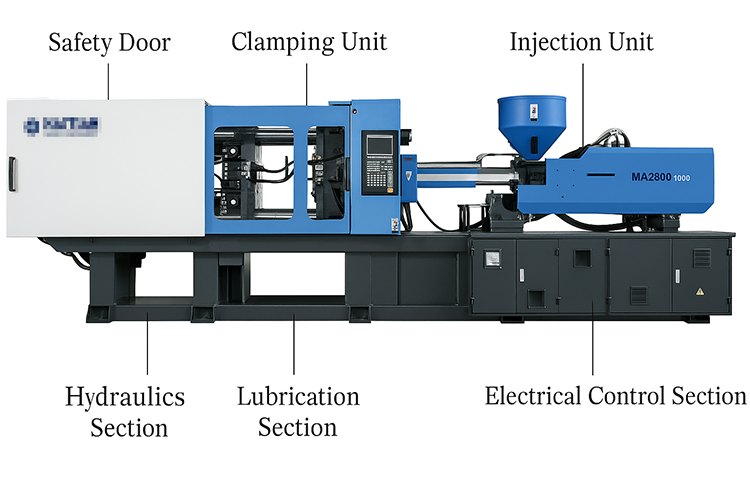

3.2 Controlli di sicurezza

- Funzionalità di arresto di emergenza: Verificare che il pulsante di arresto di emergenza arresti immediatamente la macchina.

- Protezione dalla muffa: Verificare le impostazioni di protezione dello stampo per evitare danni durante il funzionamento.

II. Nucleo del processo di stampaggio a iniezione

4. Fase di fusione plastica

4.1 Plastificazione delle viti

- Zona di alimentazione: Assicura un'alimentazione costante dei pellet di plastica nella canna.

- Zona di compressione: Mantenere una pressione adeguata per fondere la plastica in modo uniforme.

- Zona di misurazione: Ottenere una fusione omogenea per un'iniezione uniforme.

4.2 Monitoraggio della qualità della fusione

- Controlli di viscosità: Monitorare la viscosità della massa fusa per garantire un flusso e un riempimento adeguati.

- Prevenzione della degradazione: Implementare misure per prevenire la degradazione termica del materiale.

5. Fase di iniezione e riempimento

5.1 Controllo dell'iniezione multistadio

- Riempimento ad alta velocità: Impostare la velocità di iniezione iniziale per riempire rapidamente la cavità dello stampo.

- Punto di transizione: Determinare il punto di commutazione dal controllo della velocità a quello della pressione.

- Imballaggio a bassa velocità: Applicare l'iniezione a bassa velocità per imballare lo stampo e compensare il ritiro.

5.2 Analisi del fronte di flusso

- Controllo della linea di saldatura: Posizionare i cancelli in modo da ridurre al minimo le linee di saldatura visibili.

- Ventilazione dell'aria: Progettare le bocchette per consentire la fuoriuscita dell'aria intrappolata, evitando difetti.

6. Fase di mantenimento e raffreddamento

6.1 Ottimizzazione della pressione di mantenimento

- Profilo di pressione: Implementare un profilo di pressione di mantenimento a più stadi per garantire un riempimento completo.

- Impostazioni dell'ora: Regolare il tempo di mantenimento per consentire l'imballaggio e il raffreddamento del materiale.

6.2 Compensazione del ritiro

- Sensori di pressione nello stampo: Utilizzare sensori per monitorare e regolare le variazioni di pressione all'interno dello stampo.

- Dati sulle differenze inventariali: Utilizzare i dati sulle differenze inventariali specifiche del materiale per ottenere una compensazione accurata.

III. Raffreddamento ed espulsione

7. Raffreddamento e solidificazione

- Attivazione del sistema di raffreddamento: Avviare il sistema di raffreddamento per solidificare il pezzo stampato.

- Parametri di raffreddamento: Impostare la temperatura dello stampo e il tempo di raffreddamento in base al materiale e allo spessore del pezzo.

- Layout del circuito idrico: Assicurano un flusso d'acqua efficiente attraverso lo stampo per un raffreddamento uniforme.

- Controllo dinamico della temperatura

- Monitoraggio della zona: Implementare sensori di temperatura per monitorare le diverse zone dello stampo.

- Calcolo del tempo di raffreddamento: Calcolo del tempo di raffreddamento ottimale per bilanciare tempo di ciclo e qualità dei pezzi.

- Anomalie di raffreddamento

- Variazioni di temperatura: Affrontare le differenze di temperatura significative tra le sezioni dello stampo.

- Problemi di condensazione: Attuare misure per evitare la formazione di condensa all'interno dello stampo.

8. Sistema di espulsione

- Sequenza di apertura dello stampo

- Apertura in tre fasi: Implementare un processo di apertura dello stampo in tre fasi per evitare danni ai pezzi.

- Impostazioni dei parametri: Regolare la velocità e la distanza di apertura dello stampo in base alla geometria del pezzo.

- Meccanismo di espulsione

- Selezione dei pin: Scegliere perni di espulsione appropriati per ridurre al minimo la deformazione del pezzo.

- Parametri di espulsione: Impostare la velocità e la forza di espulsione per garantire una rimozione agevole Qualità dello stampaggio

- Segni di espulsione: Assicurarsi che i segni di espulsione siano entro limiti accettabili.

- Problemi comuni: Diagnosticare e risolvere problemi come l'incollaggio dei pezzi o l'espulsione incompleta.

IV. Post-produzione

9. Ispezione della qualità

- Ispezione visiva

- Identificazione dei difetti: Verificare l'assenza di difetti superficiali, come segni di affondamento o bagliori.

- Finitura superficiale: Valutare la consistenza e la qualità della finitura superficiale.

- Verifica dimensionale

- Strumenti di misura: Utilizzare calibri, micrometri o CMM per misurare le dimensioni critiche.

- Tolleranza Conformità: Garantire la conformità dei pezzi alle tolleranze specificate.

- Test funzionali

- Montaggio: Testare le parti per verificarne l'adattamento e il funzionamento negli assemblaggi.

- Test delle prestazioni: Eseguire test per verificare le proprietà meccaniche e le prestazioni.

10. Elaborazione secondaria (opzionale)

- Trattamenti di superficie

- Pittura: Applicare la vernice a scopo estetico o protettivo.

- Placcatura: Elettroplaccare i pezzi per migliorarne la durata o l'aspetto.

- Altri trattamenti: Applicare altri trattamenti come la marcatura laser o il rivestimento, se necessario.

- Lavorazione meccanica

- Sbavatura: Rimuovere i bordi taglienti o le sbavature dalle parti.

- Foratura/taglio: Eseguire ulteriori lavorazioni come richiesto.

- Processi di assemblaggio

- Saldatura: Utilizzare le tecniche di saldatura per unire i pezzi.

- Incollaggio adesivo: Applicare gli adesivi per un incollaggio sicuro.

- Fissaggio meccanico: Per il montaggio utilizzare viti, clip o altri dispositivi di fissaggio.

11. Imballaggio e stoccaggio

- Requisiti di imballaggio

- Protezione: Utilizzare un imballaggio protettivo per evitare danni durante il trasporto.

- Etichettatura: Garantire un'etichettatura adeguata per l'identificazione e la manipolazione.

- Gestione dello storage

- Linee guida per l'impilamento: Seguire le pratiche di impilamento consigliate per evitare deformazioni.

- Controlli ambientali: Mantenere livelli adeguati di temperatura e umidità nelle aree di stoccaggio.

V. Manutenzione della macchina

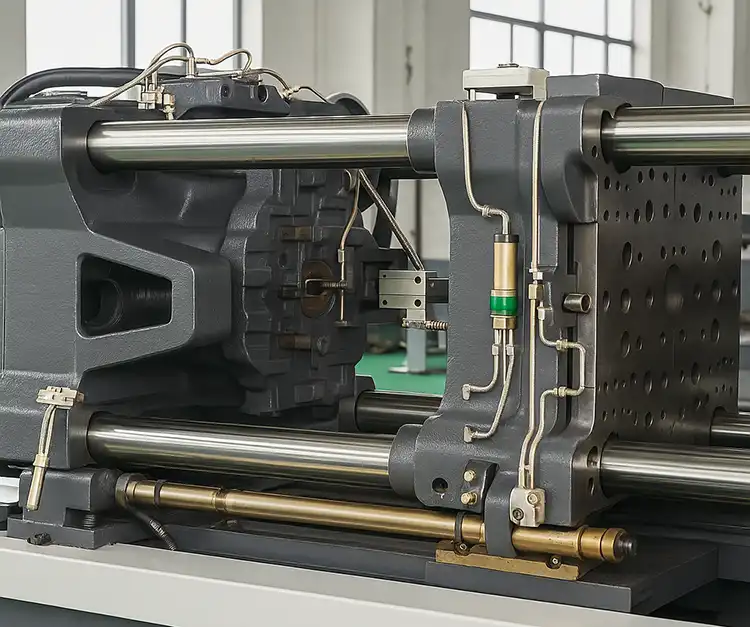

12. Manutenzione giornaliera

- Cura della muffa: Pulire regolarmente gli stampi per rimuovere i residui e prevenire la ruggine. Applicare lubrificanti appropriati alle parti in movimento per ridurre al minimo l'usura.

- Unità di iniezione: Controllare l'usura della vite di iniezione e della canna. Verificare il corretto funzionamento dell'ugello e controllare che non vi siano ostruzioni.

- Sistema idraulico: Controllare i livelli dell'olio e verificare l'assenza di perdite. Assicurarsi che l'olio idraulico sia pulito e rientri nell'intervallo di temperatura consigliato.

- Sistema elettrico: Ispezionare il cablaggio e i connettori per verificare che non vi siano segni di usura o danni. Assicurarsi che tutti gli interblocchi di sicurezza e le funzioni di arresto di emergenza siano operativi.

- Sistema di raffreddamento: Controllare che il flusso e la temperatura dell'acqua siano corretti. Controllare che i tubi e i raccordi non presentino perdite o ostruzioni.

- Lubrificazione: Assicurarsi che tutte le parti mobili siano adeguatamente lubrificate per evitare un'usura eccessiva.

13. Manutenzione periodica

- Sostituzione dell'olio idraulico: Sostituire l'olio idraulico e i filtri secondo le raccomandazioni del produttore, in genere ogni 3.000-4.000 ore di funzionamento.

- Ispezione delle guarnizioni: Ispezionare e sostituire le guarnizioni e gli O-ring per evitare perdite e mantenere la pressione del sistema.

- Componenti elettrici: Testare e calibrare sensori, termocoppie e altri componenti elettronici per garantire letture accurate e un funzionamento corretto.

- Controlli meccanici: Ispezionare i tiranti, l'allineamento delle piastre e le unità di serraggio per rilevare eventuali segni di usura o disallineamento.

- Manutenzione del sistema di raffreddamento: Pulire e lavare i canali di raffreddamento per rimuovere eventuali incrostazioni o detriti che potrebbero ostacolare il trasferimento di calore.

14. Manutenzione della sicurezza

- Funzionalità di arresto di emergenza: Verificare regolarmente il sistema di arresto di emergenza per assicurarsi che arresti tempestivamente tutte le operazioni della macchina.

- Interblocchi di sicurezza: Verificare che tutte le porte e le protezioni di sicurezza funzionino correttamente e che i blocchi impediscano il funzionamento quando sono aperte.

- Formazione degli operatori: Assicurarsi che tutti gli operatori siano formati sui protocolli di sicurezza delle macchine e sulle procedure di emergenza.

- Sicurezza sul lavoro: Mantenere un ambiente di lavoro pulito e organizzato per ridurre il rischio di incidenti.

VI. Risoluzione dei problemi e ottimizzazione

15. Problemi e soluzioni comuni

- Scatti brevi: Aumentare la pressione di iniezione o regolare la velocità della vite per garantire il riempimento completo dello stampo.

- Flash: Ridurre la pressione di iniezione o la forza di chiusura per evitare che il materiale in eccesso fuoriesca dalla cavità dello stampo.

- Segni di lavandino: Aumentare la pressione di confezionamento o regolare il tempo di raffreddamento per consentire una corretta solidificazione.

- Curvatura: Regolare la temperatura dello stampo o la velocità di raffreddamento per garantire un restringimento uniforme.

16. Ottimizzazione del processo

- Riduzione del tempo di ciclo: Analizzare e ottimizzare ogni fase del ciclo di stampaggio a iniezione per ridurre il tempo di ciclo complessivo senza compromettere la qualità del pezzo.

- Efficienza energetica: Implementare misure di risparmio energetico, come l'utilizzo di azionamenti a frequenza variabile e l'ottimizzazione dei sistemi di riscaldamento e raffreddamento.

- Utilizzo del materiale: Ridurre gli scarti ottimizzando il flusso di materiale e riducendo al minimo i sistemi di materozze e canali di colata.

- Automazione: Incorporare sistemi robotici per la rimozione dei pezzi e le operazioni secondarie per migliorare l'efficienza e la coerenza.

VII. Conclusione

Il processo di stampaggio a iniezione è un'operazione complessa e precisa che richiede un'attenta cura dei dettagli in ogni fase. Seguendo le procedure e i protocolli di manutenzione indicati, i produttori possono garantire una qualità costante dei prodotti, ridurre i tempi di inattività e prolungare la durata delle attrezzature. La formazione continua e il rispetto degli standard di sicurezza sono fondamentali per ottenere risultati ottimali nelle operazioni di stampaggio a iniezione.

Siete pronti a portare il vostro progetto al livello successivo con soluzioni in gomma stampata di precisione? Contatto KINSOE oggi stesso per avere una guida esperta, design personalizzato, e prodotti di alta qualità su misura per le vostre esatte esigenze. Iniziamo a creare la soluzione perfetta per il vostro settore!

Riferimenti: