Introduzione: Perché l'attaccamento della muffa merita una seria attenzione

Lo stampaggio a compressione della gomma è un processo fondamentale per la produzione di componenti in gomma durevoli e di precisione, dalle guarnizioni per autoveicoli alle guarnizioni industriali. Questo metodo si basa sul calore e sulla pressione per modellare le mescole di gomma all'interno di una cavità dello stampo. Sebbene i fondamenti sembrino semplici, un problema persistente continua a frustrare i produttori di tutti i settori: stampo che si attacca.

L'adesione allo stampo si riferisce all'adesione indesiderata di parti in gomma alla superficie dello stampo durante lo stampaggio. Questo problema non solo rallenta la produzione e aumenta i costi di manodopera, ma compromette anche l'integrità del prodotto, causando difetti superficiali, strappi e deformazioni. Per i settori ad alta precisione come quello automobilistico, elettronico e dei dispositivi medici, anche lievi imperfezioni sono inaccettabili e possono comportare costose rilavorazioni o scarti.

Ho deciso di scrivere questa guida completa perché mi sono imbattuto in questo problema molte volte a Kinsoedove siamo specializzati in componenti in gomma stampati su misura per applicazioni complesse. Grazie alla nostra esperienza, ho capito che L'incollaggio dello stampo è raramente causato da un singolo fattore: di solito è una combinazione di formulazione del materiale, progettazione dello stampo, condizioni della superficie e parametri di processo.

Nelle sezioni che seguono, vi illustrerò le cause alla base dell'attaccamento delle muffe e, soprattutto, come prevenirlo. Che siate ingegneri di processo, responsabili della qualità o tecnici di impianto, questa guida vi offre intuizioni pratiche e strategie comprovate per aiutarvi a ridurre i tempi di ciclo, a migliorare la resa e a garantire una sformatura sempre regolare.

"L'appiccicaticcio non è solo una piccola seccatura: è un killer della produttività. Fortunatamente, è anche prevenibile".

Cause del problema dell'attaccamento della muffa

Fattori materiali: Quello che c'è nella gomma è importante

Quando si tratta di aderire allo stampo, ciò che è contenuto nella formulazione della gomma può rendere possibile o meno il processo. Ho visto in prima persona come anche una piccola modifica nella ricetta della mescola possa portare a differenze notevoli nel comportamento di distacco dallo stampo. Analizziamo i principali fattori che contribuiscono al materiale:

1. Tipo di base in gomma

Le diverse gomme di base interagiscono in modo diverso con le superfici degli stampi. Ad esempio:

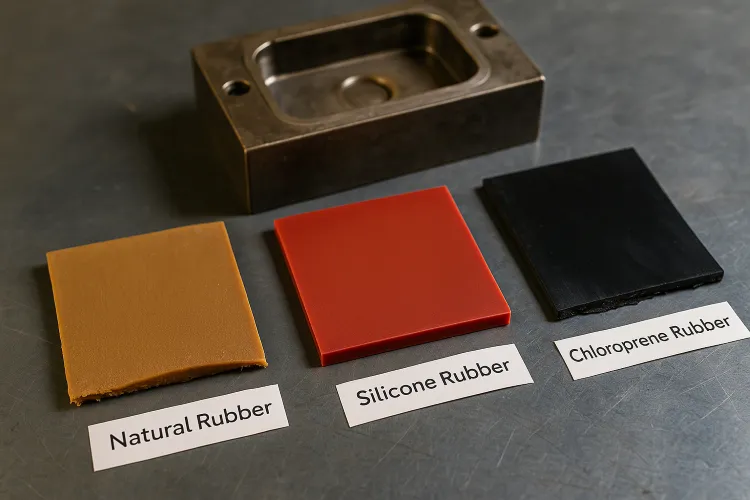

- Gomma naturale (NR) tende ad avere una maggiore appiccicosità, rendendolo più incline ad attaccarsi.

- Gomma cloroprene (CR) offre un migliore distacco dallo stampo grazie alla sua intrinseca resistenza all'olio e alla polarità.

- Gomma siliconica (VMQ), pur essendo stabile alle alte temperature, può aderire a stampi metallici non rivestiti senza strategie di distacco specializzate.

Approfondimento: Le gomme altamente polari hanno in genere un'adesione inferiore agli stampi metallici rispetto ai tipi non polari come EPDM o NR.

2. Componenti del sistema di polimerizzazione

Il pacchetto di polimerizzazione - zolfo, perossidi, acceleratori - influenza direttamente l'adesione:

- Acceleratori in eccesso o una densità di reticolazione inadeguata possono causare appiccicosità superficiale, soprattutto in corrispondenza delle linee di giunzione dello stampo.

- Fioritura di zolfo da sistemi di polimerizzazione troppo saturi possono creare residui appiccicosi sulle superfici degli stampi.

La scelta del giusto sistema di polimerizzazione e l'ottimizzazione del suo dosaggio sono critico per ridurre l'incollaggio dovuto a sostanze chimiche.

3. Plastificanti e oli di processo

Gli additivi a piccole molecole, come plastificanti e ammorbidenti, migliorano la fluidità, ma spesso migrano durante la vulcanizzazione. Questa migrazione può:

- Formano una pellicola untuosa sulla superficie dello stampo

- Reagiscono con i rivestimenti per stampi e ne degradano le proprietà antiadesive

Una volta ho avuto a che fare con un caso in cui l'olio di processo ad alta aromaticità causava un'incrostazione costante dello stampo ogni 10 cicli, finché non abbiamo riformulato con un plastificante a più bassa volatilità.

4. Tipo di riempimento e dispersione

Riempitivi come il nerofumo, la silice o l'argilla migliorano le proprietà meccaniche, ma una scarsa dispersione può aumentare la rugosità della superficie e l'adesività localizzata:

- Riempitivi ad alta superficie tendono ad aumentare l'energia superficiale, che può amplificare l'adesione allo stampo.

- Una dispersione inadeguata lascia superfici irregolari che fanno presa sulle microstrutture dello stampo.

5. Mancanza di lubrificanti interni

Se la formulazione è priva di cere, stearati o coadiuvanti tecnologici, la mescola di gomma può aderire puramente da adesione fisica. Questi lubrificanti interni formano un microscopico strato di barriera durante la polimerizzazione, consentendo un rilascio più pulito.

Principali risultati: Un composto appiccicoso non è sempre dovuto alla muffa, ma spesso ha inizio nella formulazione.

Fattori di muffa: La superficie dietro il problema

Anche con una mescola di gomma ben ottimizzata, l'adesione allo stampo può persistere. Secondo la mia esperienza, il design e le condizioni della superficie dello stampo sono altrettanto critici. Analizziamo gli elementi legati allo stampo che influenzano le prestazioni dello stampaggio:

1. Selezione del materiale dello stampo

Il materiale di base dello stampo influisce in modo significativo sull'adesione della gomma:

- Acciaio per utensili (P20, H13): Durevole e comunemente utilizzato, ma può sviluppare nel tempo micropunteggi che intrappolano la gomma.

- Alluminio: Eccellente per la prototipazione, ma incline all'usura e all'ossidazione, che aumenta l'incollamento nel corso dei cicli.

- Acciaio inox: Offre una maggiore resistenza alla corrosione e superfici più lisce, ma può richiedere un rivestimento per un rilascio ottimale.

Ogni materiale ha caratteristiche uniche di energia superficiale che determinano la facilità con cui la gomma si separa dopo la polimerizzazione.

2. Rugosità superficiale e microstruttura

La finitura superficiale è una variabile nascosta ma potente:

- Stampi altamente lucidati (Ra ≤ 0,1 μm) riducono l'incastro meccanico, consentendo un distacco più pulito dei pezzi.

- Superfici strutturate o usurate aumentare la probabilità di adesione meccanicadove la gomma si aggrappa fisicamente a microscopiche fessure.

Un errore comune che ho riscontrato è quello di trascurare la lucidatura durante la manutenzione dello stampo: piccoli graffi si trasformano rapidamente in grossi problemi.

Citazione: "La superficie dello stampo è come un'impronta digitale: qualsiasi difetto lascerà un'impronta sulla gomma".

3. Prestazioni del rivestimento e usura

Molti stampi sono trattati con rivestimenti antiaderenti per migliorare il rilascio. I rivestimenti più comuni includono:

- Nitruro di titanio (TiN): Duro e resistente all'usura, spesso utilizzato per la produzione di grandi volumi.

- Rivestimenti in PTFE o fluoropolimero: Eccellenti proprietà di basso attrito, ma sensibili all'abrasione.

- Nichel-fosforo (placcatura elettrolitica): Buona uniformità della superficie con caratteristiche di rilascio moderate.

Tuttavia, questi rivestimenti si degradano nel tempo. Ho lavorato con clienti che erano perplessi per l'improvviso attaccamento dello stampo, per poi scoprire che i rivestimenti dello stampo si erano consumati dopo 20.000 cicli.

4. Progettazione e geometria degli stampi

Una buona progettazione dello stampo non riguarda solo il riempimento e la polimerizzazione, ma anche lo stampaggio:

- Spigoli vivi e sottosquadri possono intrappolare la gomma, aumentando l'adesione e causando strappi.

- Angoli di sformo insufficienti rendono più difficile l'espulsione, soprattutto con le mescole morbide.

- Scarsa progettazione dello sfiato porta alla formazione di gas intrappolati, che si carbonizzano sulla superficie dello stampo e formano residui appiccicosi.

Un miglioramento pratico che spesso suggeriamo all'Kinsoe è quello di aumentare l'angolo di tiraggio ad almeno 3°-5° sulle pareti verticali, soprattutto per i pezzi di grandi dimensioni o con pareti spesse.

Parametri di processo: Messa a punto per un rilascio pulito

Mentre la formulazione e la progettazione dello stampo gettano le basi, il modo in cui si gestisce il processo di stampaggio a compressione determina in ultima analisi il risultato. Ho visto linee di produzione soffrire di persistenti problemi di incollaggio semplicemente a causa di un'impostazione trascurata: temperatura troppo alta, pressione troppo lunga o raffreddamento troppo veloce.

Ecco i principali parametri di processo che influenzano l'adesione allo stampo:

1. Temperatura, pressione e tempo di polimerizzazione

Questi tre elementi costituiscono il cuore della vulcanizzazione e la loro cattiva gestione può causare problemi:

- Temperatura eccessiva o polimerizzazione eccessiva possono creare fioriture superficiali, indurimenti o bruciature, che aumentano la probabilità di incollaggio.

- Polimerizzazione insufficiente si ottiene una superficie appiccicosa che aderisce allo stampo.

- Alta pressione può forzare la gomma nelle microstrutture dello stampo, soprattutto se la finitura della superficie è ruvida, portando a interblocco meccanico.

Ad esempio, in un caso di risoluzione dei problemi, la semplice riduzione della temperatura di polimerizzazione di 5°C e l'aumento del tempo di permanenza di 15 secondi hanno risolto un problema di incollaggio persistente.

Approfondimento chiave: La vulcanizzazione ottimale non riguarda solo la reticolazione, ma anche la qualità della finitura superficiale dopo la polimerizzazione.

2. Velocità di raffreddamento e temperatura di sformatura

Il raffreddamento rapido può sembrare efficiente, ma crea uno squilibrio nel ritiro tra la parte in gomma e la cavità dello stampo:

- Se la gomma si restringe troppo rapidamente, stress interno si accumula, facendo sì che il pezzo stringa maggiormente lo stampo.

- La sformatura a temperature troppo elevate aumenta l'appiccicosità della superficie.

È fondamentale lasciare raffreddare il pezzo a una temperatura di rilascio controllata, tipicamente 60-90°C a seconda del composto.

3. Iniezione o trasferimento Deformazione della pressione

Nello stampaggio a trasferimento o a iniezione, pressione di iniezione eccessiva può:

- Deformare leggermente la cavità dello stampo o la sua linea di demarcazione.

- Causa la fuoriuscita o l'infiltrazione di gomma in aree non previste

- Rendere più difficile l'estrazione, soprattutto per le gomme a bassa durezza

Abbiamo scoperto che la riduzione graduale della pressione di iniezione durante la fase finale di riempimento può facilitare la rimozione dei pezzi senza compromettere il riempimento della cavità.

4. Sfiato e gestione dei gas

I gas intrappolati durante la vulcanizzazione non causano solo porosità: bruciano o carbonizzano anche sulla superficie dello stampo, formando residui appiccicosi nel tempo:

- Assicurarsi che i canali di sfiato siano inclusi nella progettazione dello stampo.

- Utilizzare lo stampaggio assistito dal vuoto o gli sfiati a spurgo controllato per i composti ad alta viscosità.

Suggerimento pratico: Una regolare pulizia degli stampi con un solvente non abrasivo aiuta a prevenire l'accumulo di questi residui e a mantenere l'efficienza del rilascio.

Analisi del tipo di adesione: Comprendere il meccanismo alla radice

Non tutti gli stampi si attaccano allo stesso modo. Nel corso degli anni, ho imparato che per risolvere efficacemente i problemi di incollaggio, è necessario innanzitutto individuare come la gomma aderisce allo stampo. Ogni tipo di adesione ha cause diverse e quindi strategie preventive diverse.

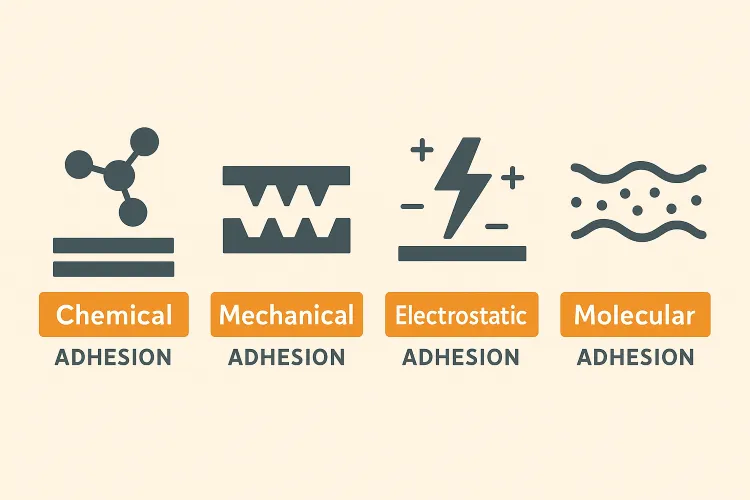

1. Adesione chimica

Questa è la forma più aggressiva di sticking e si verifica quando i componenti in gomma reagiscono chimicamente con la superficie dello stampo:

- Perossidi, zolfo o additivi presenti nella formulazione possono formare legami chimici con lo stampo in metallo.

- Temperature elevate e tempi di polimerizzazione prolungati accelerano queste reazioni.

Questo tipo di adesione è spesso irreversibile e richiede il rifacimento dello stampo o il rinnovo del rivestimento per essere risolto.

Esempio: Una gomma siliconica polimerizzata con perossido si è attaccata gravemente a uno stampo in acciaio inossidabile non rivestito a causa dell'ossidazione superficiale che ha innescato un'adesione indesiderata.

2. Adesione meccanica

Questo si verifica quando la gomma si blocca fisicamente in rugosità o danni superficiali su microscala sullo stampo:

- Gli stampi lucidi o usurati con piccoli fori o graffi intrappolano la gomma che si espande durante la polimerizzazione.

- I flussi di acqua o i traboccamenti possono insinuarsi in spigoli vivi o sottosquadri.

Questo è comune quando gli utensili non sono stati lucidati o mantenuti in modo adeguato.

Citazione: "Se lo stampo si consuma a livello microscopico, i pezzi inizieranno a incollarsi a livello macroscopico".

3. Adesione elettrostatica

L'attrito durante lo stampaggio può generare cariche statiche, soprattutto con le mescole di gomma asciutte:

- L'elettricità statica trattiene i pezzi sottili o il flash sullo stampo, creando un rilascio incoerente.

- È più frequente negli ambienti di produzione secchi e a bassa umidità.

I rivestimenti antistatici o i sistemi di messa a terra possono contribuire a neutralizzare questo problema.

4. Adesione intermolecolare (van der Waals)

Anche senza reazioni chimiche, forze molecolari deboli tra la superficie di gomma e lo stampo può causare un leggero incollaggio:

- Si verifica con stampi molto lisci o formulazioni di gomma molto appiccicosa

- Può non essere sempre visibile, ma porta a segni di trascinamento o resistenza durante la sformatura

Ciò è particolarmente evidente con le mescole siliconiche o a bassa durezza.

5. Adesione indotta dalla contaminazione

Una causa comune, ma spesso trascurata, di incollamento è contaminazione superficiale:

- Gli additivi migranti (come plastificanti o cere) possono accumularsi sullo stampo nel corso del tempo.

- I residui di agenti distaccanti mal puliti possono formare una barriera appiccicosa.

Principali risultati: Molti problemi cronici di attaccamento della muffa sono dovuti alla contaminazione cumulativa: ciò che non si pulisce oggi, si attacca domani.

Misure chiave per prevenire l'attaccamento della muffa

Scegliere e utilizzare con saggezza gli agenti distaccanti per la muffa

Quando lavoro con ingegneri alle prese con un persistente incollaggio degli stampi, la prima cosa che controllo, dopo aver confermato la formulazione e le condizioni dello stampo, è l'uso di agenti distaccanti. Sorprendentemente, questo strumento di base è spesso usato in modo improprio o frainteso. Se usati correttamente, i distaccanti possono migliorare notevolmente l'efficienza dello stampaggio; se usati male, possono introdurre nuovi problemi o addirittura peggiorare l'adesione.

1. Tipi di agenti distaccanti per muffe

Quando si parla di chimica del distacco non esiste una soluzione unica per tutti. Condizioni di stampaggio e formulazioni di gomma diverse richiedono tipi diversi:

- Agenti distaccanti a base d'acqua: Rispettosi dell'ambiente e più sicuri per gli operatori, sono adatti per molte applicazioni in EPDM e NR. Tuttavia, possono richiedere frequenti riapplicazioni e un'accurata asciugatura per evitare sacche di vapore.

- Agenti distaccanti a base di solventi: Forniscono una formazione rapida e uniforme del film ed eccellenti prestazioni di distacco, soprattutto nello stampaggio ad alta temperatura. Tuttavia, presentano rischi di incendio e VOC.

- Agenti distaccanti semipermanenti: Si lega alla superficie dello stampo per formare uno strato resistente che dura più cicli. Ideale per la produzione di grandi volumi, riduce i tempi di inattività causati dalla spruzzatura frequente.

- Agenti in pasta o a base di cera: Utilizzati in stampi complessi o ad alta resistenza, offrono maggiori proprietà antiadesive ma spesso richiedono l'applicazione e la lucidatura a mano.

Suggerimento professionale: Il tipo di distaccante va sempre adattato alla mescola e alla durata del ciclo di produzione: un agente troppo aggressivo potrebbe contaminare la gomma, mentre uno debole potrebbe non durare un ciclo completo.

2. Tecniche di applicazione corrette

Il modo in cui si applica il distaccante è importante quanto quello che si usa:

- L'uniformità è fondamentale-Un'applicazione non uniforme porta a un rilascio incoerente e a potenziali difetti della superficie.

- Consentire un tempo di asciugatura adeguatosoprattutto per i tipi a base d'acqua. Spruzzare direttamente prima di chiudere lo stampo può causare bolle o macchie di vapore.

- Evitare gli accumuli-L'uso eccessivo di distaccanti può causare l'accumulo di residui, soprattutto sulle bocchette e sulle linee di separazione, che, ironia della sorte, portano a un maggiore incollaggio.

Noi di Kinsoe consigliamo di utilizzare nebulizzatori o sistemi automatici per garantire una copertura uniforme, soprattutto nel caso di stampi a più cavità o di grandi superfici.

3. Non esagerare

Non sempre la quantità maggiore è migliore. Un errore comune che ho riscontrato è l'eccessiva riapplicazione tra un ciclo e l'altro, "per sicurezza". Questa abitudine porta a:

- Trasferimento di residui di silicone o di cera sulla superficie della gomma

- Adesione ridotta per le operazioni secondarie come la verniciatura o l'incollaggio

- Aumento delle incrostazioni dello stampo nel tempo

Approfondimento chiave: Un agente distaccante ben scelto e applicato correttamente dovrebbe consentire 10-30 cicli tra una riapplicazione e l'altra in condizioni ottimizzate.

Trattamento e manutenzione della superficie dello stampo

Anche la migliore formulazione di gomma e il miglior agente distaccante non risolvono i problemi di adesione se lo stampo stesso viene trascurato. Secondo la mia esperienza, molti problemi ricorrenti di sformatura derivano da l'usura della superficie, l'accumulo di residui o la mancanza di strategie preventive di rivestimento. Questo capitolo si concentra su ciò che si può fare per trasformare lo stampo in una superficie favorevole al rilascio, ciclo dopo ciclo.

1. Pulizia e lucidatura regolari

Una muffa sporca è una muffa appiccicosa.

- Residui di gomma carbonizzataI film di plastificante, di plastificante e di distaccante degradato possono accumularsi rapidamente, soprattutto nelle operazioni ad alta temperatura.

- Utilizzo solventi non abrasivi (come l'alcool isopropilico o gli spray antimuffa) per la pulizia di routine, e programmare pulizia profonda con lucidatura meccanica ogni poche migliaia di cicli.

- Per gli stampi strutturati o ventilati, l'aria compressa e la pulizia a ultrasuoni possono eliminare i contaminanti nascosti.

Suggerimento: Noi di Kinsoe eseguiamo ispezioni visive e una rapida pulizia della superficie dopo ogni 200-300 cicli per mantenere le condizioni ottimali della superficie.

2. Applicare rivestimenti antiaderenti avanzati

I moderni rivestimenti superficiali possono migliorare in modo significativo il rilascio dello stampo e la durata. Alcune opzioni efficaci sono:

| Tipo di rivestimento | Vantaggi | Caso d'uso |

|---|---|---|

| Nedox (nichel-fosforo) | Superficie anticorrosiva, resistente all'usura e antiaderente | Ideale per EPDM, NR e mescole abrasive |

| PTFE (Teflon) | Energia superficiale molto bassa, rilascio eccellente | Ideale per lo stampaggio del silicone |

| Nitruro di titanio (TiN) | Rivestimento duro e resistente all'usura | Stampi in acciaio ad alto ciclo di vita |

| Nanoplas™ o simile | Rivestimenti nano a film sottile per superfici ultra-lisce | Stampi di precisione o elastomeri morbidi |

Questi rivestimenti riducono sia adesione chimica e meccanicae il loro ROI è evidente nella riduzione dei tempi di pulizia, nella maggiore durata degli stampi e nei tassi di rendimento più elevati.

3. Ispezione e riparazione dei danni superficiali

L'usura della muffa è inevitabile, ma se non viene affrontata, i piccoli difetti causeranno grandi problemi:

- Microfori e graffi da riempimenti abrasivi o perni di espulsione possono ancorare le mescole di gomma

- Tubi di sfiato usurati può intrappolare il materiale e compromettere l'espulsione

Implementare un registro di manutenzione per tenere traccia dell'utilizzo dello stampo, della frequenza di pulizia e di eventuali difetti osservabili. La lucidatura preventiva o la ri-placcatura localizzata spesso costano meno della correzione di un lotto di pezzi stampati scartati.

4. Conservazione e manipolazione

Proteggere lo stampo quando non viene utilizzato è altrettanto fondamentale:

- Conservare in ambienti asciutti e a temperatura controllata per prevenire l'ossidazione e la corrosione.

- Applicare un antiruggine o antimuffa durante la conservazione e pulirlo accuratamente prima dell'uso.

Regola d'oro: Trattate lo stampo come l'orologio di un attrezzista: deve essere sempre pulito, rivestito e pronto a funzionare.

Ottimizzazione dei parametri di processo

Nello stampaggio a compressione della gomma, i parametri di processo sono le "leve nascoste" dietro la qualità dei pezzi e la facilità di sformatura. Ho lavorato con produttori che hanno risolto anni di problemi di incollaggio, non cambiando gomma o utensili, ma mettendo a punto i protocolli di calore, pressione e sfiato.

Ecco le aree chiave su cui concentrarsi:

1. Controllo della temperatura e del tempo di vulcanizzazione

Un livello troppo alto o troppo lungo può bruciare il composto. Una temperatura troppo bassa o troppo corta può causare un'insufficiente protezione.

- Sovratemperatura aumenta la durezza e l'appiccicosità della superficie a causa dell'eccessiva reticolazione o del blooming.

- Sottocampionatura lascia una gomma appiccicosa che si lega alle superfici dello stampo e provoca strappi durante l'espulsione.

Benchmark: Iniziare con la curva di polimerizzazione raccomandata dal fornitore della mescola, quindi eseguire dei test a ±5°C e ±15 secondi per trovare il punto di forza.

Nel nostro impianto Kinsoe registriamo le deviazioni di temperatura per ogni lotto e le mettiamo in relazione con le prestazioni di rilascio dello stampo: questo ci aiuta a individuare le derive prima che diventino un problema.

2. Regolare la pressione di iniezione o di trasferimento e il tempo di mantenimento

Per lo stampaggio a trasferimento o a iniezione:

- Pressione di iniezione eccessiva possono deformare le sezioni sottili dello stampo o forzare la gomma nelle fessure di ventilazione, causando incollamenti o bolle.

- Tempi di attesa troppo lunghi può causare una sovracompressione della gomma e una cattiva sformatura.

Utilizzare invece profili di pressione multistadio in cui la pressione viene leggermente ridotta prima della fine della polimerizzazione: in questo modo si minimizza la deformazione dello stampo e si riduce il lock-in fisico.

3. Regolazione fine della velocità di raffreddamento e della tempistica di demolding

Il raffreddamento deve essere sufficientemente rapido per mantenere l'efficienza del ciclo, ma non così rapido da creare tensioni interne:

- Raffreddamento rapido contrae la gomma troppo velocemente, aumentando la presa sullo stampo.

- Sformatura troppo calda (oltre i 90°C per molte gomme) può portare alla formazione di una placca superficiale.

La strategia giusta? Utilizzare raffreddamento controllato con canali d'acqua o circuiti di olio termico, e consentono di sformare i pezzi più vicino al punto di transizione vetrosa della gomma per una rottura più pulita.

4. Migliorare la strategia di ventilazione della muffa

L'intrappolamento dell'aria è un killer silenzioso. Esso:

- Provoca macchie superficiali e segni di bruciatura

- Carbonizza in un residuo appiccicoso sullo stampo

- La pressione accumulata ritarda il riempimento completo della cavità e causa un rilascio insufficiente.

Le soluzioni includono:

- Aggiunta di fessure di ventilazione nei punti critici di flusso (0,01-0,03 mm di profondità)

- Stampaggio assistito da vuoto per progetti ad alta viscosità o chiusi

- Pulizia regolare delle bocchette di ventilazionesoprattutto se si utilizzano composti a base di nerofumo o di silice.

Apprendimento chiave: Una migliore ventilazione spesso migliora la qualità dei pezzi e lo stampaggio, senza alcun impatto sul tempo di ciclo.

Ottimizzazione della formulazione della gomma

Quando ho a che fare con problemi persistenti di adesione allo stampo, una delle prime cose che esamino è la formulazione della mescola. Molti problemi di adesione hanno origine all'interno della gomma stessa, da come è stata progettata a come si comportano gli additivi durante la vulcanizzazione.

Ecco alcuni aspetti chiave della formulazione da esaminare e regolare:

1. Ridurre o sostituire gli additivi migratori

Additivi quali plastificanti, ammorbidenti e adesivi possono migrare in superficie durante lo stampaggio, lasciando una pellicola appiccicosa che sporca lo stampo.

- Scegliere plastificanti ad alto peso molecolare o oli di processo a bassa volatilità per ridurre la migrazione.

- Utilizzare lubrificanti interni come stearato di zinco, acido stearico, o cere siliconiche che favoriscono lo scivolamento interno senza eccessivi residui superficiali.

Correzione del mondo reale: Una miscela EPDM che abbiamo ottimizzato a Kinsoe ha sostituito un olio aromatico con un estere sintetico, riducendo le incrostazioni della muffa e prolungando gli intervalli di pulizia da 500 a 1.800 cicli.

2. Abbinare il tipo di gomma al materiale dello stampo

Non tutte le gomme si accoppiano allo stesso modo con tutte le superfici dello stampo. Ad esempio:

- Gomme siliconiche spesso si attaccano all'acciaio lucidato, a meno che non sia rivestito di fluoropolimero.

- Fluoroelastomeri tendono a rilasciare meglio, ma richiedono profili di temperatura e pressione strettamente controllati.

Se si riscontra un'aderenza cronica a un materiale, potrebbe essere più efficace passare a una formulazione con migliore compatibilità con gli stampi piuttosto che combattere con rivestimenti e agenti.

3. Uso di riempitivi e disperdenti funzionali

I riempitivi possono rendere più o meno efficaci le prestazioni del distacco dello stampo:

- Scegliere neri di carbonio a bassa struttura o silice trattata che riducono l'adesività della mescola.

- Garantire dispersione uniforme utilizzando temperature e durate di miscelazione adeguate: i grumi non miscelati aumentano l'appiccicosità della superficie.

- Considerare filler che favoriscono il rilascio come il talco o la mica come parte del sistema di riempimento.

4. Incorporare additivi per il rilascio dello stampo

Alcuni additivi interni agiscono come agenti sacrificali che migrano leggermente durante la polimerizzazione per formare uno strato di separazione:

- Cere speciali o additivi a base di silossano può ridurre la necessità di agenti distaccanti esterni.

- Usare con cautela: l'uso eccessivo può influire sulle fasi di post-lavorazione come l'incollaggio o la verniciatura.

Attenzione: Gli agenti distaccanti interni possono interferire con gli adesivi o i rivestimenti; verificare sempre la compatibilità con i processi a valle.

5. Equilibrio della densità di reticolazione

L'alta densità di reticolazione può portare a:

- Una superficie più rigida che non si flette durante la sformatura

- Eccesso di energia superficiale, che aumenta l'adesione

L'ottimizzazione del rapporto acceleratore/zolfo o del dosaggio di perossido può aiutare a trovare il giusto equilibrio tra prestazioni e lavorabilità.

Analisi di casi ed esperienza pratica

Storie di successo: Cosa funziona davvero in fabbrica

Sebbene la teoria sia essenziale, non c'è niente di più convincente che vedere queste soluzioni funzionare nel mondo reale. Alla Kinsoe e tra i nostri partner, abbiamo implementato decine di ottimizzazioni per il rilascio degli stampi e i risultati migliori spesso derivano da piccoli miglioramenti strategici.

Caso 1: riduzione dell'adesione con l'uso ottimizzato del distacco dello stampo

Un produttore di pezzi in silicone per uso medico aveva a che fare con alti tassi di scarto dovuti a lacerazioni superficiali durante lo stampaggio. La risposta iniziale è stata quella di aumentare la frequenza e lo spessore dello spray distaccante per stampi. Ironia della sorte, questo ha peggiorato il problema, lasciando residui che hanno aggravato l'incollamento.

Soluzione:

Li abbiamo aiutati a passare da uno spray a base di solventi a uno spray a base di agente distaccante fluoropolimerico semipermanente, combinata con un programma di applicazione disciplinato ogni 30 cicli.

Risultato:

- Il tasso di rifiuto è sceso da 8% a 1,5%.

- Riduzione della frequenza di pulizia degli stampi 50%

- Qualità della finitura superficiale migliorata e conforme agli standard FDA

"L'uso di una quantità minore di agente distaccante, se usato correttamente, è stato molto più efficace dell'uso eccessivo di quello sbagliato".

Caso 2: L'estensione del rivestimento dello stampo fa risparmiare settimane di inattività

Un produttore di guarnizioni per autoveicoli si è lamentato di pulizia quotidiana delle muffe a causa dell'accumulo di mescola negli angoli degli stampi. La mescola EPDM interagiva con le superfici microporose dell'acciaio.

Soluzione:

Abbiamo proposto di applicare un Rivestimento in nichel-fosforo (Nedox) con finitura satinata, ottimizzato per la resistenza agli shock termici e all'abrasione.

Risultato:

- Aumento di 4 volte dei cicli di produzione ininterrotti

- Riduzione del lavoro di pulizia di oltre 70%

- I costi annuali di manutenzione delle muffe sono diminuiti di quasi $12.000

Il cliente l'ha definito "l'aggiornamento più economico con il maggior ritorno".

Caso 3: Demistificazione di un problema di incollaggio basato sulla formula

Un compoundatore che fornisce lastre di gomma personalizzate ha segnalato episodi di incollaggio casuale in diverse cavità dello stampo, nonostante temperature e pressioni costanti.

Causa principale:

A seguito di un'indagine, il problema è stato ricondotto a variabilità da lotto a lotto nella dispersione del riempitivo-In particolare, l'agglomerazione della silice e la mancanza di un agente disperdente.

Soluzione:

Abbiamo riequilibrato il sistema di riempimento e introdotto una silice trattata con silano con protocolli di miscelazione ottimizzati.

Risultato:

- Stabilità di rendimento della cavità 100% ripristinata

- Qualità della superficie uniforme in tutte le cavità

- Non è stata osservata alcuna formazione di muffa in più di 1.000 cicli.

Insidie e soluzioni comuni

Anche i modellatori più esperti possono cadere in trappole comuni che peggiorano l'attacco della muffa. La buona notizia è che la maggior parte di questi problemi è evitabile se si sa cosa cercare. Ecco tre dei problemi più frequenti e come ho aiutato i clienti a risolverli.

Trabocchetto 1: utilizzo dell'agente distaccante sbagliato

Sintomo: Pezzi appiccicosi, residui sullo stampo, rilascio incoerente tra le cavità.

Causa principale: Mancata corrispondenza tra la mescola e la chimica di rilascio dello stampo.

- Ad esempio, la gomma siliconica richiede spesso agenti a base di fluoropolimeri, mentre l'EPDM funziona meglio con formule a base d'acqua.

- Un'applicazione eccessiva può lasciare pellicole che cuocere sullo stampocon conseguente formazione di incrostazioni e persino contaminazione di parti future.

Soluzione:

- Eseguire test di compatibilità con 2-3 tipi di agenti a temperature di produzione.

- Impostare un protocollo applicativo controllato (ad esempio, ogni 20-30 cicli, con un preciso schema di nebulizzazione).

Suggerimento: Trattate il distacco della muffa come una materia prima fondamentale, non come un ripensamento.

Trappola 2: trascurare la progettazione dello stampo

Sintomo: Bastoncini di gomma in corrispondenza di linee di demarcazione, bordi o sottosquadri.

Causa principale: Angoli di tiraggio insufficienti, angoli acuti o sfiato inadeguato.

- Senza almeno un 2°-5° pescaggioAnche la gomma leggermente appiccicosa non viene espulsa in modo pulito.

- Le trappole e le zone non ventilate possono accumulare materiale, indurirsi e agire come micro-ancore.

Soluzione:

- Esaminare i modelli CAD per ottimizzare la geometria della cavità per lo stampaggio.

- Aggiungere microventilatori o rivedere la posizione dei perni di espulsione per distribuire uniformemente le forze di sformatura.

Pochi millimetri nella progettazione dello stampo possono far risparmiare centinaia di ore di pulizia e rilavorazione.

Trappola 3: impostazioni di processo lasciate al pilota automatico

Sintomo: Occasionalmente si attacca allo stesso stampo nonostante non vi siano evidenti problemi di superficie.

Causa principale: Impostazioni di polimerizzazione non regolate per la variabilità dei lotti di mescola o per le variazioni ambientali.

- Le fluttuazioni di temperatura o le variazioni di umidità possono alterare i tassi di polimerizzazione e influire sulla finitura superficiale.

- Lasciare le impostazioni invariate lotto dopo lotto porta a errore cumulativo-Soprattutto negli utensili a più cavità.

Soluzione:

- Attuare monitoraggio del processo e ricalibrazione periodica.

- Utilizzare sensori di temperatura e convalida del tempo di polimerizzazione ogni 1-2 settimane per le linee ad alta produzione.

Lezione imparata: L'incollaggio dello stampo è dinamico e anche le vostre impostazioni dovrebbero esserlo.

Sintesi e raccomandazioni finali

In questa guida vi ho illustrato i molti aspetti dell'adesione dello stampo nello stampaggio a compressione della gomma, dalle cause a livello molecolare alle strategie attuabili in officina. Ecco cosa ho imparato dopo aver aiutato per anni i produttori a risolvere questo problema ingannevolmente complesso:

1. L'attaccamento della muffa è un problema a più fattori

Non esiste una pallottola d'argento. L'attaccamento può derivare da:

- Migrazione dei plastificanti nella gomma

- Micropitting sulla superficie dello stampo

- Eccessiva sicurezza a causa di uno scarso controllo del calore

- Semplicemente dimenticando di riapplicare un agente distaccante

Ecco perché diagnosi olistica-Considerare parallelamente materiali, stampi e processi è fondamentale.

2. La prevenzione deve essere proattiva

Non aspettate che i vostri pezzi inizino a lacerarsi o che lo stampo si rovini.

- Fase di formulazione: Scegliere additivi a bassa migrazione e incorporare lubrificanti interni.

- Fase di progettazione dello stampo: Aggiungere angoli di tiraggio, ottimizzare lo sfiato e selezionare i rivestimenti adeguati.

- Fase di produzione: Regolazione continua del tempo di polimerizzazione, della temperatura, della pressione e dei profili di raffreddamento.

Regola d'oro: Se si correggono gli incastri durante la produzione, si è già in ritardo.

3. L'ottimizzazione dei processi è in corso

L'attaccamento della muffa non è statico, ma si evolve di pari passo:

- Invecchiamento degli stampi

- Condizioni ambientali mutevoli

- Variabilità dei composti da fornitore a fornitore

Sviluppare una cultura di Audit di routine dei processi, ispezioni degli stampi e revisioni delle formulazioni. per non farsi trovare impreparati di fronte al problema.

Guida all'azione finale

Per prevenire efficacemente l'attaccamento della muffa:

- Verifica degli attuali agenti distaccanti e dei cicli di manutenzione degli stampi

- Esaminare la geometria dello stampo per verificare la presenza di sottosquadri, aperture e angoli di sformo.

- Rivalutate il vostro composto per individuare gli ingredienti a rischio di migrazione.

- Registrare i parametri di processo e tenere traccia delle anomalie nel tempo.

- ✅ Formare gli operatori sulle migliori pratiche di pulizia, spruzzatura e sformatura.

"Risolvere l'incollaggio delle muffe non è questione di fortuna, ma di sapere dove cercare e scegliere la leva giusta da tirare".

Se avete a che fare con problemi di rilascio persistenti o se state progettando un nuovo sistema di stampaggio della gomma linea, sarei lieto di condividere ulteriori approfondimenti. Sentitevi liberi di connettervi attraverso Kinsoe oppure contattatemi direttamente all'indirizzo contact@kinsoe.com

Riferimenti: