1. Panoramica dei più comuni metodi di tenuta delle pompe

Nelle applicazioni industriali, agricole, municipali e chimiche, le pompe sono indispensabili per il trasporto dei fluidi. Tuttavia, una delle sfide più persistenti nel funzionamento delle pompe è prevenire le perdite.

Un sistema di sigillatura affidabile è fondamentale non solo per mantenere l'efficienza del sistema ma anche per evitare i pericoli ambientali, le perdite di prodotto e i rischi per la sicurezza.

Perché la tenuta delle pompe è importante

Quando una pompa perde:

- Calo dell'efficienza operativa a causa della perdita di liquidi.

- Aumentano i pericoli per la sicurezzasoprattutto quando si maneggiano sostanze pericolose o corrosive.

- Inquinamento ambientale possono verificarsi se le sostanze chimiche o gli oli penetrano nel suolo o nei corsi d'acqua.

- I costi di manutenzione aumentano perché le guarnizioni devono essere riparate o sostituite.

Pertanto, la comprensione diversi metodi di sigillatura e le loro cause del fallimento è essenziale per gli ingegneri, i team di manutenzione e gli acquirenti di apparecchiature.

1.1 Metodi comuni di tenuta delle pompe

Le pompe utilizzano in genere uno o più dei seguenti tipi di tenuta:

- Tenuta meccanica - Utilizza due facce di precisione per evitare perdite. Offre un'elevata affidabilità per la maggior parte delle applicazioni industriali.

- Guarnizione O-ring - Anello in elastomero semplice ma altamente efficace per la tenuta statica o dinamica.

- Tenuta dinamica / Tenuta ausiliaria della girante - Utilizza una girante per generare una barriera di pressione durante il funzionamento.

- Guarnizione dell'imballaggio - Utilizza materiale di imballaggio intrecciato o stampato compresso in un cassone.

- Sigillo a labirinto - Un design senza contatto che utilizza una serie di creste e scanalature per ridurre le vie di fuga.

- Guarnizione della filettatura - Si basa sull'accoppiamento delle filettature delle viti, spesso con un composto o un nastro sigillante.

1.2 Come scegliere il metodo di tenuta della pompa

La scelta della guarnizione giusta dipende da:

- Caratteristiche del fluidoviscosità, temperatura, corrosività e presenza di solidi.

- Pressione di esercizioLe applicazioni ad alta pressione possono richiedere doppie tenute meccaniche o materiali speciali.

- Velocità dell'alberoL'elevato numero di giri può generare calore e usura, richiedendo una progettazione specifica delle tenute.

- Frequenza di manutenzione: le guarnizioni più facili da sostituire riducono i tempi di inattività.

- Considerazioni sui costi: bilanciare l'investimento iniziale con l'affidabilità a lungo termine.

1.3 Esempi di applicazione nel mondo reale

- Impianti di trattamento chimico: Spesso si utilizzano tenute meccaniche con materiali resistenti alla corrosione per gestire acidi o solventi.

- Approvvigionamento idrico comunale: Le guarnizioni O-ring o a baderna sono comuni per il costo inferiore e la facilità di manutenzione.

- Pompe per liquami nel settore minerario: Preferire le tenute a labirinto o le guarnizioni per carichi pesanti per gestire le particelle abrasive.

- Industria del petrolio e del gas: Le tenute meccaniche doppie con fluido barriera pressurizzato sono standard per i fluidi pericolosi.

2. Tenuta meccanica

2.1 Introduzione

Il tenuta meccanica è uno dei metodi di tenuta dell'albero più utilizzati nelle pompe moderne. Funziona premendo due facce piane di tenuta, lavorate con precisione, una in rotazione con l'albero e l'altra ferma nel corpo della pompa.

Tra queste facce è presente un sottile film lubrificante che riduce l'attrito, minimizza l'usura e crea una perdita controllata, spesso così piccola da essere praticamente impercettibile.

Le tenute meccaniche sono preferite in molti settori perché:

- Offerta prestazioni di tenuta superiori rispetto alle guarnizioni a baderna.

- Esigenza manutenzione meno frequente se installato e utilizzato correttamente.

- Riduzione dei costi operativi grazie alla minimizzazione delle perdite di fluido.

Tuttavia, nelle applicazioni reali, il raggiungimento e il mantenimento di prestazioni ottimali può essere difficile a causa di vari fattori operativi, di installazione e di progettazione.

2.2 Cause comuni di perdita nelle tenute meccaniche

2.2.1 Perdite dovute a problemi di pressione

- Condizioni di vuoto durante l'avvio/arresto

Quando l'ingresso della pompa è bloccato o quando è presente del gas nel fluido pompato, può verificarsi una pressione negativa (vuoto) nella camera di tenuta.

Questo provoca corsa a secco sulle superfici di tenuta, con conseguente surriscaldamento e danneggiamento.

Soluzione: Utilizzare un tenuta meccanica doppia con una lubrificazione adeguata per evitare il funzionamento a secco. - Pressione eccessiva o fluttuazioni di pressione

- Se il carico della molla e la pressione frontale totale sono troppo elevati (ad esempio, pressione della camera di tenuta > 3 MPa), il film di lubrificazione non può formarsi correttamente.

- Ciò comporta una forte usura delle facce, un calore eccessivo e una deformazione termica.

Soluzione: Controllare la compressione della molla durante l'assemblaggio, selezionare materiali ad alta resistenza come il carburo di tungsteno o la ceramica e garantire un raffreddamento efficace.

2.2.2 Perdite periodiche

- Vibrazioni del rotore

Causato da disallineamento tra statore e coperchi terminali, giranti sbilanciate, cavitazione o cuscinetti usurati.

Soluzione: Seguire le norme di allineamento e bilanciamento durante l'installazione e la manutenzione. - Gioco eccessivo dell'albero (movimento assiale)

Quando l'anello di tenuta mobile non può muoversi liberamente sull'albero, non riesce a compensare l'usura della superficie.

Soluzione: Mantenere il movimento assiale al di sotto di 0,1 mm e garantire che l'anello mobile possa scorrere agevolmente. - Lubrificazione insufficiente

Il funzionamento a secco o un livello di olio insufficiente causano rigature o abrasioni sulle superfici di tenuta.

Soluzione: Mantenere il livello dell'olio al di sopra delle superfici di tenuta.

2.2.3 Problemi di installazione e materiali

- Smussatura e finitura superficiale improprie: Può danneggiare gli O-ring durante il montaggio.

- Compressione errata della molla: Uno scostamento superiore a ±2 mm può causare sovrapressione (surriscaldamento e usura) o sottopressione (forza di tenuta insufficiente).

- Incompatibilità dei materiali: Se i materiali della tenuta non sono compatibili con il fluido pompato, possono verificarsi attacchi chimici che riducono la durata della tenuta.

2.3 Fattori esterni che influenzano le prestazioni delle tenute meccaniche

- Scarsa precisione di lavorazione

Non solo le superfici della tenuta, ma anche le dimensioni dell'albero della pompa, del manicotto dell'albero e della camera di tenuta devono rispettare tolleranze ristrette. - Selezione errata del materiale

I materiali devono resistere alla corrosione, al rigonfiamento e all'usura nel fluido in questione. Ad esempio, una guarnizione in acciaio inossidabile potrebbe non funzionare bene nel servizio con acidi forti senza rivestimenti protettivi. - Vibrazioni eccessive

Spesso sono causati da problemi strutturali della pompa piuttosto che dalla tenuta stessa: disallineamento, scarsa qualità dei cuscinetti, elevati carichi radiali o bassa concentricità. - Spinta assiale elevata

Se la spinta assiale non è correttamente bilanciata, le superfici di tenuta si surriscaldano. Nei fluidi ad alta temperatura, come il polipropilene fuso, ciò può causare la fusione e il cedimento della tenuta. - Mancanza di un lavaggio adeguato

Il sistema di lavaggio pulisce, raffredda e lubrifica le superfici di tenuta. Una progettazione inadeguata, un flusso insufficiente o un fluido di lavaggio contaminato possono ridurre la durata delle tenute.

2.4 Misure preventive per un funzionamento affidabile della tenuta meccanica

- Riduzione delle vibrazioni della pompa: Controllare le fonti di vibrazione dalla progettazione all'installazione e al funzionamento.

- Gioco dell'albero di comando: Utilizzare cuscinetti reggispinta e dispositivi di bilanciamento assiale, come dischi o tamburi di bilanciamento.

- Migliorare la rigidità dell'albero: Ridurre la distanza tra i cuscinetti, aumentare il diametro dell'albero e utilizzare materiali di qualità superiore.

- Ottimizzare i sistemi di lavaggio: Assicurarsi che una quantità sufficiente di liquido pulito raggiunga le superfici di tenuta alla temperatura e alla pressione corrette.

- Seguire gli standard di installazione: Mantenere i requisiti di compressione della molla e di finitura superficiale specificati.

2.5 Esempio del mondo reale

In un impianto petrolchimico, una pompa di processo che trattava idrocarburi caldi e leggeri ha subito frequenti guasti alla tenuta meccanica. Le indagini hanno rivelato un'eccessiva vibrazione dell'albero dovuta a un disallineamento tra pompa e motore. Dopo il riallineamento e l'aggiornamento del materiale della guarnizione al carburo di silicio con un lavaggio appropriato con Piano 11, la durata della guarnizione è aumentata da Da 3 mesi a oltre 18 mesiriducendo in modo significativo i costi di manutenzione.

3. Guarnizione O-ring

3.1 Introduzione

Il O-ring è uno degli elementi di tenuta più semplici e più utilizzati nelle pompe.

Si tratta di un anello elastomerico a sezione circolare che garantisce la tenuta deformandosi e riempiendo lo spazio tra le superfici di accoppiamento quando viene compresso.

Gli o-ring sono preferiti perché sono:

- Economicamente vantaggioso e facile da produrre.

- Compatto e adatto alla tenuta statica e dinamica.

- Affidabile se installati correttamente e realizzati con il materiale giusto.

In molte applicazioni delle pompe, gli O-ring sono utilizzati come guarnizioni secondarie nelle tenute meccaniche o come guarnizioni primarie nei giunti statici.

3.2 Cause comuni di perdita nelle guarnizioni O-ring

3.2.1 Problemi di tolleranza dimensionale e di superficie

- Dimensioni della scanalatura fuori tolleranza

Il fattore più critico è la profondità della scanalatura: se troppo profonda, l'O-ring non sarà compresso a sufficienza; se troppo superficiale, sarà compresso eccessivamente, con conseguente usura precoce.

Anche la rugosità della superficie è importante: le superfici ruvide possono tagliare o abradere l'O-ring durante l'installazione. - Dimensione dell'O-ring non corretta

Un O-ring troppo piccolo o troppo grande si allunga eccessivamente o si comprime in modo improprio, compromettendo le prestazioni di tenuta.

3.2.2 Difetti di produzione

- Scorrimento della modanatura non rimosso: Piccoli residui di materiale (flash) del processo di stampaggio possono impedire una corretta sigillatura.

- Irregolarità di forma: La sezione trasversale non uniforme riduce l'efficacia della tenuta.

3.2.3 Problemi di materiale e invecchiamento

- Durezza o elasticità non corrette: L'O-ring deve essere abbastanza morbido da potersi deformare, ma abbastanza duro da resistere all'estrusione.

- Incompatibilità dei materiali: L'uso del nitrile (NBR) in servizio a vapore ad alta temperatura, ad esempio, provoca rigonfiamenti, incrinature o dissoluzioni.

- Invecchiamento e degrado: Nel corso del tempo, l'esposizione al calore, alle sostanze chimiche e ai raggi UV può causare l'indurimento e la perdita di elasticità.

3.3 Linee guida per la selezione dei materiali

La scelta del giusto materiale dell'O-ring è essenziale per garantire una lunga durata:

- Nitrile (NBR): Buona resistenza all'olio, uso generale.

- Fluoroelastomero (FKM, Viton®): Eccellente resistenza agli agenti chimici e alle temperature.

- EPDM: Resistente all'acqua e al vapore, ma non compatibile con gli oli.

- Silicone: Buona flessibilità a basse temperature, ma minore resistenza alla lacerazione.

- O-ring incapsulati in PTFE: Utilizzato in ambienti chimici aggressivi.

3.4 Migliori pratiche di installazione

- Garantire Dimensioni della scanalatura corrispondere alle specifiche di progetto.

- Lubrificare leggermente gli O-ring durante l'installazione per evitare torsioni o strappi.

- Evitare spigoli o bave sulle superfici di accoppiamento - se necessario, smussare i bordi.

- Sostituire gli O-ring durante ogni ciclo di manutenzione principale, anche se sembrano intatti, poiché il degrado potrebbe non essere visibile.

3.5 Esempio del mondo reale

In una stazione di pompaggio dell'acqua municipale, si sono verificati ripetuti guasti agli O-ring entro sei mesi dalla sostituzione. Le indagini hanno rivelato che gli O-ring erano in EPDM, ma la pompa trattava acqua clorata, che degradava il materiale. Il passaggio a FKM (Viton®) Gli o-ring hanno risolto il problema, prolungando la vita utile a oltre tre anni.

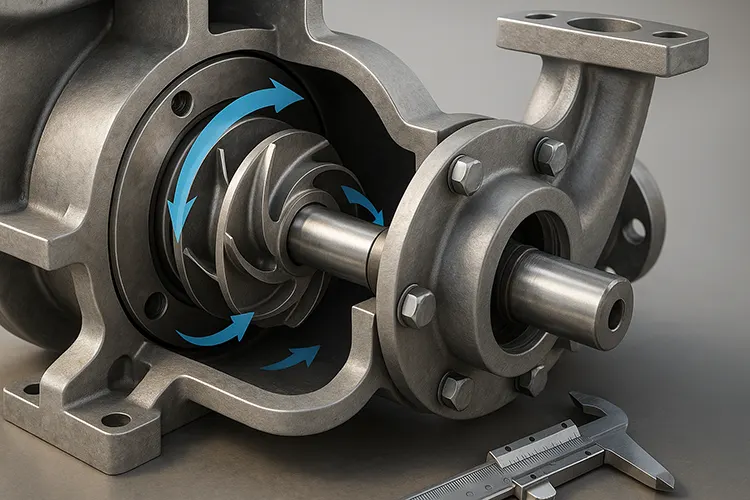

4. Tenuta dinamica / Tenuta ausiliaria della girante

4.1 Introduzione

A tenuta dinamica-nel contesto delle pompe centrifughe, si riferisce spesso ad un tenuta della girante ausiliaria.

A differenza dei metodi di tenuta statici, le tenute dinamiche si basano su il movimento dei componenti della pompa per creare una barriera di pressione durante il funzionamento.

In un progetto di girante ausiliaria, una girante secondaria (situata dietro la girante principale) genera una pressione inversa che contrasta la pressione del fluido nella camera di tenuta, riducendo o eliminando significativamente le perdite quando la pompa è in funzione.

4.2 Come funziona

- Durante il funzionamento:

La girante ausiliaria ruota insieme all'albero della pompa, creando una forza centrifuga che spinge il fluido pompato lontano dall'area di tenuta. In questo modo si crea una zona di bassa pressione che impedisce la fuoriuscita dal manicotto dell'albero. - Quando si ferma:

La girante ausiliaria perde il suo effetto di tenuta perché manca la forza centrifuga. In questi casi, un guarnizione di arresto (guarnizione di stazionamento) viene tipicamente utilizzata in combinazione per evitare perdite quando la pompa è inattiva.

4.3 Limitazioni dell'applicazione

- Limitazioni di pressione

La girante ausiliaria può bilanciarsi solo fino a una certa pressione di progetto. Se la pressione di ingresso o del sistema supera questo limite, si verificheranno perdite significative. - Dipendenza dalle condizioni operative

L'efficacia della tenuta è fortemente legata alla velocità della pompa e alle condizioni di ingresso. Ad esempio:- La riduzione della velocità della pompa riduce le prestazioni della tenuta.

- Le variazioni della pressione di aspirazione possono alterare l'equilibrio di pressione.

- Consumo di energia

La girante ausiliaria consuma parte della potenza della pompa, riducendo leggermente l'efficienza complessiva.

4.4 Cause comuni di guasto

- Superamento della pressione di progetto: Quando la pressione del sistema o dell'aspirazione supera il limite consentito.

- Usura delle guarnizioni: Le particelle abrasive presenti nel fluido pompato possono erodere le superfici di tenuta.

- Guarnizione di arresto non corretta: Il mancato funzionamento della guarnizione di arresto durante i periodi di inattività provoca perdite.

- Fluttuazioni della pressione di ingresso: Variazioni improvvise della pressione di aspirazione possono rompere momentaneamente la barriera di pressione.

4.5 Suggerimenti per la manutenzione e la risoluzione dei problemi

- Monitoraggio della pressione di aspirazione: Mantenere la pressione di ingresso entro l'intervallo specificato dal produttore.

- Controllo dell'usura: Ispezionare le palette della girante ausiliaria e le superfici di tenuta per verificare che non vi siano erosioni o vaiolature.

- Mantenere la tenuta di arresto: Assicurarsi che la guarnizione di parcheggio sia in buone condizioni per evitare perdite al minimo.

- Utilizzare un fluido pulito: Se possibile, filtrare il fluido pompato per ridurre l'ingresso di particelle che potrebbero danneggiare le superfici di tenuta.

4.6 Esempio del mondo reale

La pompa a vuoto di una cartiera che utilizzava una guarnizione ausiliaria della girante presentava delle perdite durante i fermi macchina. Le indagini hanno rivelato che la guarnizione di arresto si era indurita e aveva perso flessibilità a causa della prolungata esposizione all'acqua calda di processo. La sostituzione con una guarnizione in EPDM per alte temperature ha ripristinato le prestazioni di tenuta e ridotto i tempi di fermo per manutenzione di 40%.

5. Guarnizione a labirinto

5.1 Introduzione

A guarnizione a labirinto è un metodo di sigillatura senza contatto ampiamente utilizzati in pompe, turbine, compressori e altri macchinari rotanti.

Invece del contatto diretto tra le superfici di tenuta, utilizza una serie di intricate scanalature e creste per creare un percorso tortuoso che rende più difficile la fuoriuscita di fluidi.

Poiché non c'è contatto fisico, le guarnizioni a labirinto hanno basso attrito, lunga durata di vitae può operare a alte velocità dell'albero senza usura significativa.

5.2 Come funziona

- Il geometria scanalata della tenuta a labirinto costringe il fluido che fuoriesce a cambiare direzione più volte.

- Ogni cambio di direzione riduce la pressione del fluido e rallenta la velocità del flussoriducendo così al minimo le perdite.

- In molti progetti, le piccole distanze tra le parti rotanti e quelle fisse sono riempite con un sottile strato di fluido o di gas che aiuta a resistere a ulteriori perdite.

5.3 Vantaggi

- Nessuna usura fisica: Poiché le parti non si toccano, la durata di vita è lunga.

- Capacità di alta velocità: Adatto per applicazioni ad alto numero di giri.

- Bassa manutenzione: Non è necessaria una sostituzione periodica se le distanze rimangono entro i limiti.

5.4 Cause comuni di perdita

Nonostante i loro vantaggi, le tenute a labirinto possono fallire o funzionare male nelle applicazioni reali:

5.4.1 Eccessivo spazio libero

- Se lo spazio tra l'albero rotante e l'alloggiamento della tenuta diventa troppo grande, l'efficacia della tenuta diminuisce notevolmente.

- Causa: Lavorazione scadente, montaggio improprio o usura nel tempo.

5.4.2 Problemi di rugosità superficiale

- I segni di utensili a spirale o la cattiva finitura delle superfici di tenuta possono effettivamente promuovere le perdite creando un percorso di flusso direzionale.

5.4.3 Trabocco dell'olio di lubrificazione

- Negli alloggiamenti dei cuscinetti delle pompe, l'olio in eccesso può accumulare una pressione superiore alla capacità della tenuta, spingendo il fluido oltre il labirinto.

5.4.4 Indicazione errata del livello dell'olio

- Il posizionamento errato delle spie o degli indicatori di livello può causare un riempimento eccessivo, con conseguenti perdite d'olio.

5.4.5 Effetti della temperatura

- L'aumento della temperatura dell'olio riduce la viscosità, rendendo più facile la fuoriuscita del fluido attraverso le aperture.

5.4.6 Passaggi di ritorno bloccati

- Se le scanalature di ritorno o i fori di drenaggio sono troppo piccoli o intasati, l'olio intrappolato non può tornare alla coppa, aumentando il rischio di perdite.

5.5 Raccomandazioni per la manutenzione e la progettazione

- Lavorazione di precisione: Mantenere tolleranze strette e concentricità corretta durante la produzione.

- Controllo della finitura superficiale: Evitare segni di lavorazione a spirale e garantire superfici di tenuta lisce.

- Monitoraggio del livello dell'olio: Utilizzare spie luminose accuratamente posizionate per evitare un riempimento eccessivo.

- Controllo della temperatura: Assicurare un raffreddamento adeguato per mantenere la viscosità del lubrificante all'interno dell'intervallo ottimale.

- Liberare le vie di scolo: Mantenere le scanalature e i fori di ritorno non ostruiti per un ritorno efficiente dell'olio.

5.6 Esempio del mondo reale

In una pompa centrifuga di grandi dimensioni utilizzata in una raffineria, si sono verificate frequenti perdite di olio dai cuscinetti nonostante l'utilizzo di una tenuta a labirinto. Le indagini hanno rilevato che i fori di ritorno dell'olio dell'alloggiamento del cuscinetto erano parzialmente ostruiti da lubrificante solidificato. La pulizia dei passaggi e un leggero aumento del loro diametro hanno eliminato le perdite, prolungando l'intervallo di manutenzione da da sei mesi a oltre due anni.

6. Guarnizione della filettatura

6.1 Introduzione

A guarnizione della filettatura è uno dei metodi di tenuta più affidabili e duraturi per alcuni componenti della pompa e per i raccordi delle tubazioni.

Si basa sulla accoppiamento di filettature maschio e femmina per creare un accoppiamento meccanico stretto, spesso migliorato da un composto sigillante o da un nastro.

Le guarnizioni filettate sono comunemente utilizzate in:

- Connessioni di tubazioni ausiliarie nei sistemi di pompaggio.

- Porte di processo e aperture di manutenzione.

- Porti ciechi o in standby che richiedono una chiusura temporanea o a lungo termine.

Se correttamente lavorati, assemblati e sigillati, i collegamenti filettati possono resistere a alte pressioni e lunghi intervalli di manutenzione con una manutenzione minima.

6.2 Come funziona

L'azione di tenuta di una connessione filettata si ottiene attraverso:

- Contatto metallo-metallo tra i fianchi della filettatura, che riduce il gioco e limita le vie di fuga.

- Deformazione del materiale di tenuta (come il nastro di PTFE o il sigillante liquido) che riempie gli spazi microscopici tra le filettature.

- Disegni di filettature coniche che si stringono progressivamente, aumentando la pressione radiale durante il collegamento.

6.3 Cause comuni di perdita

6.3.1 Imprecisioni dimensionali

- Filettatura sovradimensionata: Se il foro per la filettatura femmina è troppo grande, la profondità della filettatura risultante è troppo bassa, riducendo l'area di contatto e l'efficacia della tenuta.

- Diametro della filettatura maschio sottodimensionato: Si verifica un allentamento dell'accoppiamento, con conseguente riduzione della pressione di tenuta.

- Usura dell'utensile o affilatura errata: Anche se si utilizzano punte di dimensioni standard, un'affilatura errata può causare deviazioni dimensionali.

6.3.2 Sigillante insufficiente o incompatibile

- Alcuni modelli di guarnizioni per filetti, in particolare quelli conici, richiedono un mezzo di tenuta aggiuntivo.

- L'uso di una quantità insufficiente di sigillante o di un sigillante chimicamente incompatibile con il fluido pompato può provocare corrosione, dissoluzione e perdite.

- Ciò è comune nelle applicazioni petrolchimiche, dove i fluidi aggressivi degradano rapidamente i sigillanti non adatti.

6.4 Migliori pratiche per una tenuta affidabile della filettatura

- Lavorazione di precisione

- Utilizzare strumenti correttamente affilati e mantenere la calibrazione delle attrezzature.

- Seguire le specifiche di profondità e diametro della filettatura standard.

- Scegliere il giusto sigillante

- Nastro in PTFE: Ottimo per il servizio generale di acqua, olio e gas.

- Sigillanti liquidi anaerobici: Eccellente per guarnizioni permanenti e resistenti alle vibrazioni.

- Composti ad alta temperatura: Necessario per applicazioni a vapore o ad alto calore.

- Applicare correttamente il sigillante

- Per il nastro in PTFE: Avvolgere nella direzione di innesto della filettatura per evitare che si srotoli durante il montaggio.

- Per sigillanti liquidi: Assicurarsi che le filettature siano pulite e prive di olio prima dell'applicazione.

- Evitare un serraggio eccessivo

- Una coppia eccessiva può spanare le filettature, distorcere le superfici di tenuta o danneggiare i componenti.

6.5 Esempio del mondo reale

Una pompa per il trasferimento di prodotti chimici in un impianto di fertilizzazione ha registrato perdite ricorrenti da un raccordo del manometro. La causa principale è stata individuata in una mancata corrispondenza tra il tipo di filettatura (raccordo maschio BSPT in una porta femmina NPT) e l'assenza di un sigillante adatto. Dopo aver cambiato la filettatura e applicato un sigillante anaerobico ad alte prestazioni, il giunto è rimasto senza perdite per oltre tre anni di funzionamento continuo.

7. Conclusioni: L'importanza di ottimizzare la tenuta della pompa

7.1 Sintesi dei punti chiave

La tenuta della pompa è non un dettaglio progettuale secondario-È un fattore critico per garantire l'affidabilità operativa, la conformità ambientale e l'efficienza dei costi.

Da guarnizioni meccaniche a O-ring, guarnizioni dinamiche, guarnizioni a labirinto, e guarnizioni per filettiOgni metodo presenta vantaggi, limiti e requisiti applicativi specifici.

I punti chiave di questa guida:

- Guarnizioni meccaniche offrono prestazioni elevate per le applicazioni più impegnative, ma richiedono un'installazione precisa, una scelta corretta dei materiali e sistemi di lavaggio adeguati.

- O-ring sono convenienti e versatili, ma dipendono fortemente dalla corretta progettazione delle scanalature, dalla compatibilità dei materiali e dalle pratiche di installazione.

- Guarnizioni dinamiche (girante ausiliaria) possono eliminare le perdite durante il funzionamento, ma sono limitate dalla pressione di progetto e richiedono una tenuta di arresto per i periodi di inattività.

- Guarnizioni a labirinto eccellono in scenari ad alta velocità e a bassa manutenzione, ma dipendono fortemente da distanze precise e percorsi di ritorno puliti.

- Guarnizioni per filetti forniscono giunti duraturi e privi di perdite quando la precisione della lavorazione e la scelta del sigillante sono corrette.

7.2 Perché è importante l'ottimizzazione delle guarnizioni

Nell'ambiente industriale di oggi, efficienza energetica, sicurezza e normative ambientali sono più severi che mai.

Le perdite della pompa possono provocare:

- Perdita di prodotto → aumento dei costi di produzione.

- Rischi per la sicurezza → esposizione a fluidi pericolosi per i lavoratori.

- Multe ambientali → a causa di fuoriuscite o emissioni.

- Tempi di inattività non programmati → interrompere le operazioni e ritardare i progetti.

Implementando pratiche corrette di selezione, installazione e manutenzione delle guarnizioni, le aziende possono:

- Prolungare la vita delle apparecchiature.

- Riduzione del costo totale di proprietà (TCO).

- Migliorare la sicurezza e la conformità del luogo di lavoro.

- Migliorare l'efficienza operativa.

7.3 Migliori pratiche per il successo dell'impermeabilizzazione a lungo termine

- Comprendere l'applicazione: Il tipo di fluido, la temperatura, la pressione e la velocità dell'albero determinano il tipo di tenuta migliore.

- Privilegiare la compatibilità dei materiali: Assicurarsi che i materiali di tenuta resistano agli attacchi chimici, al rigonfiamento o alla degradazione termica.

- Controllo della qualità dell'installazione: Anche la migliore guarnizione può guastarsi prematuramente se installata in modo non corretto.

- Implementare la manutenzione preventiva: Ispezioni regolari, controlli della lubrificazione e programmi di sostituzione prevengono guasti imprevisti.

- Formazione del personale addetto alla manutenzione: Tecniche di manipolazione e installazione corrette riducono notevolmente i tempi di inattività delle guarnizioni.

7.4 Prospettive future

Con l'aumento della domanda di risparmio energetico e rispetto dell'ambiente apparecchiature industriali, il ruolo delle tecnologie di tenuta avanzate diventerà ancora più importante.

Sviluppi come guarnizioni senza contatto con bilanciamento attivo della pressione, guarnizioni intelligenti con sensori di rilevamento delle perdite, e materiali di tenuta ecologici darà forma alla prossima generazione di soluzioni di tenuta per pompe.

Articoli correlati

Guarnizioni statiche e dinamiche: Guida alla tenuta affidabile

Esplora le differenze tra guarnizioni statiche e dinamiche, compresi i suggerimenti per la progettazione, le considerazioni sui materiali e gli scenari di applicazione.

Problemi comuni di tenuta e soluzioni efficaci

Imparate a conoscere i frequenti guasti alle tenute delle pompe e di altre apparecchiature, insieme alle strategie di prevenzione e risoluzione dei problemi.

Tipi di guarnizioni in gomma per forma, materiale e utilizzo

Comprendere i vari tipi di guarnizioni in gomma, le loro proprietà materiali e come selezionare la guarnizione giusta per applicazioni industriali specifiche.