I. Perché i clienti si preoccupano tanto della "durezza"

Quando si tratta di componenti in gomma, La durezza è spesso la prima cosa che i clienti chiedono, e per una buona ragione.. È uno dei parametri di prestazione più intuitivi ma fraintesi. Che si tratti di un O-ring, di una guarnizione, di un sigillo o di un paraurti, la durezza della gomma è spesso percepita come un indicatore di durata, qualità della tenuta e facilità di installazione.

La durezza è la "prima impressione" del prodotto in gomma e influisce direttamente sulle sue prestazioni in condizioni reali..

Permettetemi di illustrare questo concetto con un esempio reale: Uno dei nostri clienti ha utilizzato un O-ring di durezza Shore A 50 in un sistema idraulico in cui i picchi di pressione erano frequenti. Dopo sei mesi, il sistema ha iniziato a perdere. L'analisi post-fallimento ha evidenziato un danno da sottocompressione ed estrusione dovuto a una durezza insufficiente. Il risultato? Un costo totale di manutenzione di oltre $300.000.

La durezza della gomma non è solo una specifica tecnica. Può determinare l'affidabilità funzionale del vostro prodotto e il vostro rapporto con i clienti.

Come scegliere la durezza giusta? E come i diversi livelli di durezza influenzano la tenuta, la durata e persino la facilità di installazione?

Ecco una panoramica completa degli standard, dei principi e delle strategie reali che utilizzo per ottenere la durezza giusta, ogni volta.

II. Standard e idee sbagliate sulle prove di durezza della gomma

Capire come viene misurata la durezza della gomma e le potenziali insidie del processo è essenziale per prendere decisioni informate in materia di progettazione e approvvigionamento. Non tutte le prove di durezza sono uguali e gli errori di misurazione sono più comuni di quanto si pensi..

1. Panoramica dei principali metodi di prova: Shore A, Shore D e IRHD

La durezza della gomma viene tipicamente quantificata utilizzando una scala durometrica. Ma quale si dovrebbe usare?

- Riva A: La bilancia più diffusa, ideale per elastomeri da morbidi a mediamente duri come guarnizioni, O-ring e nastri di tenuta. Utilizza un ago smussato e misura l'indentazione con una forza standardizzata.

- Riva D: Progettato per materiali più duri come elastomeri termoplastici e plastiche semirigide. Utilizza una punta più affilata e una forza maggiore.

- IRHD (gradi internazionali di durezza della gomma): Comune nei laboratori di controllo qualità, soprattutto in Europa. Offre una maggiore ripetibilità grazie all'applicazione della forza in modo controllato e temporizzato, eccellente per i componenti di precisione e gli ambienti di ricerca e sviluppo.

Ogni scala ha un contesto applicativo specifico e La loro mescolanza può portare a gravi disfunzioni nelle prestazioni.

"Usare lo Shore D quando le specifiche richiedono lo Shore A è come pesarsi in chili quando il medico ha bisogno di chilogrammi: non è solo sbagliato, è fuorviante".

2. Errori comuni e insidie nascoste nei test

Anche se si utilizza la scala corretta, la coerenza delle misure è una trappola nascosta.

- Spessore del campione: Pezzi di prova più sottili di 6 mm possono produrre letture errate a causa dell'influenza del substrato.

- Impostazione non standard: Le deviazioni dalla norma ISO 48 o dalla norma DIN 53505 (come la mancata attesa dell'intero tempo di sosta) introducono un errore.

- Variabilità dell'operatore: Nelle misurazioni sul campo, una pressione eccessiva o una deviazione dell'angolo possono facilmente causare una deviazione di ±5 Shore A.

Ho visto personalmente lo stesso pezzo di gomma testato su tre diversi durometri, con letture che variavano da 62 a 68 Shore A, il tutto dovuto alla manipolazione dell'operatore e alla calibrazione della macchina.

In conclusione: Non limitatevi a "leggere il numero", ma chiedetevi come è stato misurato.

III. Come la durezza influisce sulle prestazioni della gomma

La durezza non è solo un numero: è un potente predittore del comportamento di un componente in gomma in condizioni di stress, usura ed esposizione ambientale. Sbagliare questo parametro può fare la differenza tra prestazioni impeccabili e guasti prematuri.. Vediamo come i diversi livelli di durezza influiscono sulle principali dimensioni delle prestazioni.

3.1 Proprietà meccaniche: La durezza è adatta allo scopo?

Prestazioni di tenuta e set di compressione

Quando si sceglie la gomma per la sigillatura, Il comportamento alla compressione è direttamente collegato alla durezza:

- Per guarnizioni statiche a bassa pressione, Shore A 50-60 raggiunge un buon equilibrio tra flessibilità e resilienza.

- Per le applicazioni ad alta pressione, come ad esempio i raccordi idraulici, raccomando Shore A ≥70 per evitare l'estrusione e lo scoppio della guarnizione.

Resistenza all'abrasione

In ambienti ad alto attrito come pulegge, ammortizzatori o rulli:

- Shore A 75 ±3 spesso offre una resistenza ottimale all'usura senza diventare troppo fragile.

- Se si superano gli 85, si rischia l'insorgenza di cricche durante i cicli di flessione.

Riferimento standard: GB/T 9867 conferma che la resistenza all'abrasione ha un picco nell'intervallo 70-80 Shore A per la maggior parte delle gomme per uso generale.

3.2 Proprietà dinamiche: Durezza e durata di vita

Resistenza alla fatica

Gomme morbide (ad es, Shore A 40) eccellono nello smorzamento delle vibrazioni e nella fatica a basso ciclo, rendendoli ideali per i cuscinetti antivibranti.

Al contrario, le gomme più dure (Shore A 70) hanno prestazioni migliori in caso di carichi dinamici ad alta frequenza, ma sono soggetti alla propagazione di microfratture nel tempo.

Rimbalzo e gestione dell'energia

- Per applicazioni come paraurti o ammortizzatori, gomma ad alto rimbalzo (Shore A 30-40) fornisce un eccellente ritorno energetico.

- Dati da DIN 53512 mostra che la resilienza al rimbalzo diminuisce significativamente all'aumentare della durezza, con conseguente maggiore perdita di energia e accumulo di calore.

3.3 Adattabilità ambientale: Comportamento sotto stress

Invecchiamento termico

- Utilizzo ad alta temperatura (≥150°C) provoca un indurimento a lungo termine. Raccomando sempre progettazione con un tampone di 5-10 Shore A per adattarsi a questo cambiamento.

Resistenza chimica

- Alcuni elastomeri (come NBR in oli o EPDM in alcali) esperienza deriva della durezza dopo un'esposizione prolungata. Se non si tiene conto di ciò, le guarnizioni possono restringersi o gonfiarsi, causando perdite.

3.4 Fattori umani: L'usabilità non è solo tecnica

Sensazione tattile e flessibilità

- Per i beni medici o di consumo, Shore A <20 offre la sensazione di morbidezza e di pelle che gli utenti si aspettano.

- D'altra parte, guanti industriali richiedono Shore A >40 per la resistenza allo strappo e al taglio.

Facilità di installazione

- Ho visto molti reclami relativi agli O-ring ricondursi a una sola causa: gomma che è semplicemente troppo difficile di allungarsi o di sedersi senza subire danni. L'eccessivo indurimento aumenta anche il rischio di fessurazione durante l'assemblaggio a pressione.

Da asporto: Non dare per scontato che più duro sia meglio.scegliere la durezza in base a ciò che la gomma deve fare, e dove.

IV. Strategie di selezione della durezza per applicazioni comuni

La scelta della durezza giusta non è un'ipotesi: si tratta di far coincidere i requisiti tecnici con i casi d'uso reali. Secondo la mia esperienza, la comprensione della punti dolenti di ogni scenario applicativo può aiutare a prevenire costosi guasti e a garantire una soddisfazione a lungo termine.

1. Soluzioni per 3 problemi comuni del settore

① Perdite di olio nei sistemi idraulici

Molti guasti derivano da una compressione non corretta. Ecco la mia regola di base:

- Utilizzo Riva A 70-80 per la tenuta ad alta pressione.

- Sempre riferimento incrociato con la resistenza di compressione. Anche un O-ring ben montato si guasta se assume un assetto permanente troppo rapidamente.

② Rumore nei macchinari o nelle apparecchiature

Per il controllo antivibrazioni o acustico, La durezza influisce sullo smorzamento:

- Scegliere Shore A medio-basso (40-60) per un assorbimento ottimale dell'energia.

- La gomma con un elevato smorzamento strutturale (come la gomma naturale o l'EPDM morbido) si comporta meglio delle controparti più dure nei supporti per l'isolamento delle vibrazioni.

③ Invecchiamento o deformazione in ambienti difficili

La degradazione della durezza è spesso sottovalutata. Uso simulazioni della curva di invecchiamento-Soprattutto per Mescole EPDM e NBR-per prevedere i cambiamenti nell'arco di 3-5 anni di servizio.

Suggerimento: Controllare sempre il valore di Shore A dopo l'invecchiamento, non solo le specifiche iniziali.

2. Tabella di raccomandazione della durezza della gomma

| Tipo di media | Intervallo di pressione | Intervallo di temperatura | Shore A suggerito |

|---|---|---|---|

| Aria | <1 MPa | Da -20°C a 80°C | 55-65 |

| Olio | 2-20 MPa | Da 0°C a 150°C | 70-80 |

| Acqua | 1-10 MPa | Da 0°C a 100°C | 60-70 |

| Acidi | <5 MPa | Da -10°C a 90°C | 65-75 |

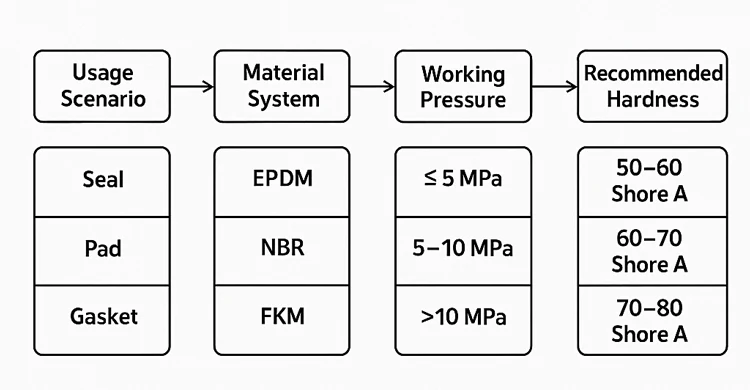

Diagramma di flusso visivo: Dallo scenario alla riva A

Questo approccio aiuta a individuare rapidamente il durometro corretto quando si sviluppa una nuova tenuta, un cuscinetto o una guarnizione.particolarmente utile nelle discussioni con i clienti.

"Non vendete uno Shore A 80 solo perché sembra forte: vendete quello che si adatta meglio all'applicazione".

V. Strategie di controllo della durezza durante la produzione

Anche con la giusta durezza specificata sulla carta, la produzione reale può riservare sorprese. Ecco perché sottolineo sempre stretto controllo delle variabili di formulazione e di processo-Entrambi influenzano in modo significativo la durezza finale della gomma.

1. Regolazioni della formulazione e previsione della durezza

I produttori di mescole di gomma lo sanno: piccole variazioni nei livelli di riempitivo o di agente reticolante possono far variare drasticamente i valori Shore A. Ecco alcune linee guida testate sul campo:

- Nero di carbonio: L'aggiunta di 10 phr di N330 (un comune nero di rinforzo) aumenta la durezza di circa +3 Shore A.

- Silice (nerofumo bianco): Aumenta anche la durezza, ma con una migliore resilienza rispetto al nerofumo: ideale per elastomeri di alta gamma come il silicone e l'FKM.

- Sistema di cura: I sistemi di polimerizzazione allo zolfo tendono a creare reti più morbide; la polimerizzazione al perossido produce una maggiore durezza e stabilità termica.

Regola empirica: Ogni modifica del composto, anche solo di 1-2 phr, deve essere sottoposta a test di durezza prima dell'aumento di scala.

2. Variabili di processo che influenzano la durezza finale

La gomma è sensibile. La coerenza della produzione è importante quanto la formulazione.

- Temperatura di polimerizzazione: Un aumento di 10°C nella temperatura di vulcanizzazione può modificare la durezza finale di ±2 Shore A-A volte anche di più, a seconda del polimero.

- Pressione dello stampo: Una pressione insufficiente sullo stampo causa una densità di reticolazione non uniforme, con conseguenti punti morbidi.

- Velocità di raffreddamento: Un raffreddamento rapido può bloccare le tensioni interne, causando una deriva della durezza o un ritiro dopo la polimerizzazione.

- Post-cura: Per materiali come il silicone o l'FKM, un ulteriore trattamento termico stabilizza la durezza, particolarmente importante per le applicazioni ad alta temperatura.

Una volta ho avuto un lotto di guarnizioni in EPDM in cui il primo lotto era risultato Shore A 72, ma una serie successiva era scesa a 67. Dopo aver indagato, si è scoperto che l'unica differenza era un processo di sformatura più rapido-Nessuno sospettava che potesse influenzare le letture del durometro, ma è successo.

Da asporto: Il controllo della durezza non è statico, ma dinamico durante il ciclo di vita della produzione.

VI. Vendite e ingegneria: Come parlare di durezza ai clienti

La durezza della gomma diventa spesso un argomento in prima linea nelle conversazioni tecniche di vendita e di assistenza ai clienti. Per creare fiducia ed evitare fraintendimenti, dobbiamo andare oltre la semplice citazione di un numero e guidare invece il cliente verso scelte di durezza per l'applicazione.

1. Rispondere a: "Qual è la durezza di questo prodotto?".

Piuttosto che fornire una risposta rapida, consiglio di rispondere con tre domande mirate per scoprire le reali esigenze alla base della richiesta:

- Qual è l'ambiente operativo?

- Le temperature estreme, l'esposizione chimica e il tipo di supporto influiscono sulla durezza ottimale.

- Qual è il carico meccanico?

- Il pezzo è sottoposto a compressione statica, movimento dinamico o impatto improvviso?

- Qual è la durata di vita e le conseguenze dei guasti?

- La comprensione del costo dei guasti aiuta a trovare un equilibrio tra durezza, durata e costo.

"Una guarnizione da 70 Shore A può durare 2 anni, ma se un guasto comporta la chiusura e il richiamo, forse è meglio una guarnizione da 75 e un test di fatica supplementare".

Ponendo queste domande, ho spesso allontanato i clienti da presupposti sbagliati, come pensare che più difficile sia sempre uguale a migliore.

2. Creare fiducia attraverso la trasparenza tecnica

Se il vostro cliente non comprende appieno la tolleranza di durezza, fornitegliela:

- A Rapporto di durezza certificato Shore A±1 secondo ISO 48 o ASTM D2240

- A set di campioni di durezza comparativa (ad esempio, 50/60/70 Shore A), soprattutto in applicazioni ad alto rischio come quelle aerospaziali o di manipolazione di sostanze chimiche.

- Spiegazione chiara di come la durezza influisce compressione, invecchiamento e flessibilità

Queste semplici azioni riducono costantemente le controversie e migliorano la soddisfazione del cliente, soprattutto con i clienti del settore ingegneristico che apprezzano processo decisionale basato sui dati.

"In un mondo di specifiche e promesse, non c'è niente di meglio che mostrare i numeri reali".

VII. Conclusioni: La durezza è più di un numero

La durezza è uno dei parametri più fraintesi e allo stesso tempo più importanti nell'ingegneria della gomma. Sebbene possa apparire come un semplice valore numerico, la sua influenza si estende alle prestazioni del prodotto, all'esperienza dell'utente, al costo del ciclo di vita e persino alla fiducia dei clienti..

Nel mio lavoro presso KINSOEHo visto come una corretta selezione della durezza possa ridurre i tempi di inattività per la manutenzione, migliorare l'integrità delle guarnizioni e persino risparmiare costi a sei cifre in sistemi critici. Ma ho anche visto il contrario: una selezione di durezza inadeguata che causa perdite, reclami e contratti persi.

Ecco cosa ricordo sempre ai nostri clienti e a me stesso:

La durezza è il punto di partenza della selezione dei materiali in gomma, ma non è l'unica cosa da fare.

Per fare davvero bene, dobbiamo considerare:

- Compatibilità del sistema di materiali (NBR, EPDM, FKM, ecc.)

- Condizioni ambientali (temperatura, media, vibrazioni)

- Modalità di sollecitazione dell'applicazione (statico vs. dinamico, tenuta vs. ammortizzazione)

- Capacità di produzione (è possibile controllare costantemente la durezza?)

Se teniamo conto di questi fattori, i componenti in gomma non solo hanno prestazioni migliori, ma creano un valore duraturo.

Riferimenti: