Introduzione

Garantire la qualità di prodotti stampati a compressione in gomma è fondamentale per le loro prestazioni e la loro durata nelle applicazioni più impegnative. Dalle dimensioni precise alle eccellenti proprietà fisiche e chimiche, ogni aspetto deve soddisfare standard rigorosi. In questo articolo, noi vi guida attraverso i metodi di test essenziali utilizzati per garantire l'affidabilità e la coerenza dei vostri prodotti, aiutandovi a prevenire i difetti e a ottenere sempre risultati di alto livello.

1. Ispezioni visive e preliminari

1.1 Ispezione visiva e tattile

- Ispezione visiva: Una delle prime fasi del controllo qualità dei prodotti stampati a compressione in gomma è l'ispezione visiva. La superficie del prodotto stampato viene esaminata a fondo per verificare che sia conforme alle specifiche di progetto. Gli aspetti chiave da ricercare sono la levigatezza, la presenza di difetti quali materiale mancante, bolle d'aria, crepe, impurità e discrepanze di colore. Tutti questi aspetti potrebbero compromettere le prestazioni o l'aspetto del prodotto e devono essere affrontati immediatamente.

- Ispezione tattile: Oltre ai controlli visivi, viene eseguita un'ispezione tattile. Si tratta di tastare la superficie del pezzo stampato per determinare se è uniforme e coerente. Eventuali irregolarità, come protuberanze o segni di stampo, possono indicare problemi nel processo di stampaggio o nel flusso del materiale. Le ispezioni tattili sono essenziali per identificare le imperfezioni che potrebbero non essere visibili a occhio nudo, ma che potrebbero avere un impatto sull'adattamento del prodotto, sulle proprietà di tenuta o sulle prestazioni complessive.

- Ingrandimento (microscopio o lente d'ingrandimento): Per ispezionare dettagli molto fini che non possono essere rilevati con metodi visivi o tattili standard, si utilizzano strumenti di ingrandimento come il microscopio o la lente di ingrandimento. Questi strumenti aiutano a identificare difetti microscopici come piccole crepe, bave o irregolarità superficiali che potrebbero influire sulla funzionalità della parte in gomma, soprattutto in applicazioni ad alte prestazioni come i dispositivi automobilistici o medici.

1.2 Ispezione del primo articolo (FAI)

Prima dell'inizio della produzione di massa, viene effettuata una First Article Inspection (FAI) sul primo campione prodotto. Questa fase assicura che le specifiche di progetto, i processi di produzione e gli standard di qualità siano costantemente rispettati.

- Ispezione completa: Il FAI prevede un'ispezione approfondita del primo lotto di prodotti, che comprende dimensioni, durezza, colore, marcature e altre caratteristiche critiche. Questa ispezione verifica che i prodotti siano conformi agli standard richiesti e conferma che non sono necessarie modifiche al processo prima di iniziare la produzione su larga scala. Se il primo articolo soddisfa tutti i requisiti, funge da base per il resto della produzione.

- Garantire la coerenza: Il FAI assicura che sia il progetto che il processo di stampaggio siano allineati con le aspettative del cliente. Controllando accuratamente il pezzo iniziale, i produttori possono evitare costosi errori, rilavorazioni o ritardi nelle fasi successive della produzione. Questa misura proattiva è una componente chiave per mantenere standard di alta qualità durante tutto il ciclo di vita della produzione.

2. Dimensioni e test di tolleranza geometrica

2.1 Strumenti di misura manuali

- Calibri a corsoio/micrometri: Per garantire che i prodotti stampati a compressione in gomma rispettino le dimensioni richieste, si utilizzano strumenti di misura manuali come calibri a corsoio e micrometri. Questi strumenti sono essenziali per misurare dimensioni chiave come il diametro interno, il diametro esterno, lo spessore e altre misure critiche. La precisione è fondamentale in queste misure, poiché anche piccole deviazioni possono causare problemi nell'assemblaggio o nel funzionamento del prodotto finale.

- Manometri Go/No-Go: Per una verifica rapida ed efficiente di caratteristiche specifiche come le dimensioni dei fori, le dimensioni delle scanalature o la larghezza delle scanalature, si utilizzano i calibri Go/No-Go. Questi strumenti specializzati assicurano che il prodotto sia conforme alle tolleranze specificate e aiutano a identificare rapidamente se un pezzo è accettabile o necessita di aggiustamenti. Sono particolarmente utili per la produzione di grandi volumi, dove sono necessarie ispezioni rapide senza compromettere la precisione.

2.2 Apparecchiature di misura di precisione

- Proiettori e macchine di misura a coordinate (CMM): Per forme complesse e requisiti di alta precisione, si utilizzano strumenti di misura più avanzati, come proiettori e macchine di misura a coordinate (CMM). Questi strumenti offrono una maggiore precisione e sono in grado di misurare le caratteristiche dei pezzi più intricati e complessi, che potrebbero non essere facilmente valutabili con strumenti manuali.

- Proiettore: Un proiettore utilizza la luce per proiettare un'immagine del pezzo su uno schermo, consentendo misurazioni precise dei contorni e delle caratteristiche del pezzo. Questo metodo è particolarmente efficace per garantire che i pezzi di forma irregolare siano conformi alle specifiche di progetto.

- CMM: Una CMM è uno strumento sofisticato che misura le caratteristiche fisiche geometriche di un oggetto. Utilizzando una sonda che tocca la superficie del pezzo, raccoglie dati sulle dimensioni del pezzo e li confronta con le specifiche di progetto. Le CMM sono altamente precise e sono ideali per i prodotti che richiedono tolleranze strette o che comportano geometrie complicate.

3. Test di prestazione fisica

3.1 Proprietà fisiche di base

- Test di durezza: Uno dei test più critici per i prodotti stampati a compressione in gomma è la prova di durezza. La durezza è una caratteristica essenziale, in quanto influenza la flessibilità, la durata e la sensazione al tatto del prodotto. La Scala di durezza Shore è comunemente utilizzato a questo scopo, con diversi tipi di durometri (ad es, Riva A per i materiali più morbidi e Riva D per i materiali più duri) misurando la resistenza del materiale all'indentazione. I valori di durezza devono essere in linea con le specifiche del prodotto per garantire funzionalità e prestazioni adeguate.

- Resistenza alla trazione e allungamento: Per valutare la capacità della gomma di resistere alle sollecitazioni senza rompersi, resistenza alla trazione e allungamento a rottura sono testati utilizzando un macchina di prova universale (UTM). Questi test misurano la resistenza del materiale all'allungamento e la sua capacità di tornare alla forma originale dopo l'allungamento. I test vengono eseguiti in base a standard quali ASTM D412I risultati sono fondamentali per i prodotti sottoposti a sollecitazioni meccaniche, come guarnizioni e tubi.

- Set di compressione: Il test del set di compressione (ASTM D395) misura la capacità della gomma di recuperare dopo essere stata compressa sotto un carico specifico per un periodo prolungato. Simula il comportamento del materiale quando viene esposto a una pressione costante nel tempo, il che è particolarmente importante per prodotti come guarnizioni e sigilli che devono mantenere la loro forma e le loro proprietà di tenuta dopo un uso prolungato. Bassi valori di compression set indicano un migliore recupero e prestazioni a lungo termine.

- Resistenza allo strappo: Resistenza allo strappo è una proprietà critica per i prodotti in gomma, soprattutto per quelli che saranno esposti a sollecitazioni meccaniche. Il ASTM D624 Il test valuta la resistenza della gomma alla lacerazione. Un materiale in gomma con un'elevata resistenza alla lacerazione garantisce che prodotti come guarnizioni o tubi flessibili rimangano intatti in condizioni di stress, evitando perdite o guasti.

- Resistenza all'abrasione: Per misurare la resistenza della gomma all'usura, è stato eseguito un test di resistenza all'usura. test di resistenza all'abrasione (come il Test di abrasione di Akron). Questo test consiste nel sottoporre la superficie di gomma all'attrito in condizioni controllate, misurando la quantità di materiale perso durante la prova. È particolarmente utile per prodotti come le guarnizioni per autoveicoli o i nastri trasportatori che sono esposti a un attrito continuo.

3.2 Proprietà fisiche speciali

- Coefficiente di attrito: Per le applicazioni che richiedono superfici antisdrucciolo, come tappetini o suole di scarpe, testare il coefficiente di attrito è essenziale. Questo test misura la facilità con cui una superficie scivola su un'altra ed è fondamentale per garantire la sicurezza e la funzionalità dei prodotti utilizzati in ambienti ad alta trazione.

- Test di conducibilità termica: In alcune applicazioni, i prodotti in gomma devono soddisfare specifiche proprietà termiche, sia per l'isolamento che per la dissipazione del calore. Il conduttività termica Il test misura la capacità del materiale di condurre o resistere al calore, fondamentale per i prodotti utilizzati in ambienti ad alta temperatura, come i componenti automobilistici o gli scambiatori di calore.

4. Proprietà chimiche e test di invecchiamento

4.1 Test di resistenza media

- Immersione in sostanze chimiche: Uno dei test più critici per i prodotti in gomma che saranno esposti a vari ambienti è il test di resistenza alla corrosione. test di resistenza media. Ciò comporta l'immersione dei campioni di gomma in diverse sostanze chimiche, come oli, acidi, basi e solventi, per valutare le prestazioni del materiale in caso di esposizione chimica. Misurando la variazione di peso, di volume o il degrado delle prestazioni dopo l'immersione, i produttori possono valutare la resistenza della gomma alla corrosione chimica e la sua capacità di mantenere l'integrità nel tempo in un ambiente chimico.

- Declino delle prestazioni: Le variazioni di proprietà come la durezza, l'allungamento o la resistenza alla trazione dopo l'esposizione a sostanze chimiche aiutano a determinare l'idoneità della gomma per applicazioni specifiche. Ad esempio, nel settore automobilistico o industriale, dove le parti interagiscono spesso con oli o carburanti, i componenti in gomma devono dimostrare resistenza a tali sostanze per garantire una funzionalità a lungo termine.

4.2 Test di invecchiamento delle prestazioni

- Test di invecchiamento termico dell'aria: Le parti in gomma possono essere soggette a temperature estreme durante la loro vita utile. Il test di invecchiamento termico dell'aria simula l'esposizione a lungo termine ad alte temperature in un ambiente controllato. Ad esempio, un tipico test di invecchiamento potrebbe prevedere l'inserimento del campione di gomma in un forno a 70°C per 72 ore, dopodiché vengono rivalutate le sue proprietà (ad esempio, durezza, resistenza alla trazione e allungamento). Questo test aiuta i produttori a valutare le prestazioni del materiale quando viene esposto a condizioni di alta temperatura, come nel caso delle guarnizioni dei motori.

- Test di invecchiamento UV: Le parti in gomma esposte alla luce del sole possono subire una degradazione a causa di radiazione ultravioletta (UV). Il Test di invecchiamento UV simula un'esposizione prolungata ai raggi UV, utilizzando una Camera QUV per accelerare il processo di degradazione. Dopo l'esposizione, la gomma viene testata per verificare le variazioni di colore, flessibilità e aspetto superficiale. I test di invecchiamento ai raggi UV sono particolarmente importanti per i prodotti utilizzati all'esterno o in ambienti con forte irraggiamento solare, come le guarnizioni per le intemperie o i componenti di apparecchiature esterne.

- Test di invecchiamento con ozono: Esposizione all'ozono è uno dei fattori ambientali più comuni che possono degradare la gomma, causandone la rottura e la fragilità. Il test di invecchiamento con ozono (ISO 1431) prevede l'esposizione di campioni di gomma a un'atmosfera ricca di ozono per simulare un'esposizione prolungata a questo gas. Dopo il test, la gomma viene valutata per individuare eventuali crepe e altri segni di deterioramento. Questo test è fondamentale per i prodotti in gomma utilizzati nel settore automobilistico o in applicazioni esterne, dove l'esposizione all'ozono è un problema significativo.

4.3 Analisi della composizione

- Spettroscopia infrarossa con trasformata di Fourier (FTIR): Analizzare con precisione la composizione chimica dei materiali in gomma, Spettroscopia FTIR viene utilizzata. Questa tecnica aiuta a identificare i gruppi funzionali presenti nella gomma, come il silossano, essenziale per determinare le proprietà chimiche del materiale. La FTIR può essere utilizzata anche per confermare la presenza di additivi o cariche, assicurando che la composizione della gomma soddisfi le specifiche e gli standard prestazionali richiesti.

- Analisi termogravimetrica (TGA): TGA è utilizzato per valutare la stabilità termica dei materiali in gomma, misurando le variazioni di peso quando il materiale viene riscaldato. Questo test aiuta a determinare la resistenza del materiale alla degradazione termica ed è fondamentale per le applicazioni in cui la gomma sarà esposta a temperature elevate. La TGA fornisce informazioni sulla composizione della gomma, come la percentuale di cariche e la sua temperatura di degradazione termica.

4.4 Test sulle emissioni di composti organici volatili (COV)

- Analisi dei COV: Per i prodotti in gomma utilizzati in ambienti interni o a diretto contatto con l'uomo (ad esempio, in applicazioni mediche o alimentari), le prove per il rilascio di composti organici volatili (COV) è fondamentale. I COV possono essere dannosi per la salute e i prodotti che emettono livelli elevati di COV potrebbero non soddisfare gli standard di sicurezza. I test misurano la quantità di COV rilasciati in un determinato periodo di tempo e garantiscono che i prodotti in gomma utilizzati in applicazioni sensibili siano conformi ai requisiti normativi in materia di sicurezza e impatto ambientale.

5. Test di adattabilità funzionale e ambientale

5.1 Test delle prestazioni di tenuta

- Test di tenuta: Uno dei test più importanti per le parti in gomma destinate a fungere da guarnizioni (come le guarnizioni o gli O-ring) è il test di tenuta. Questo può essere fatto sia in a tenuta d'aria o a tenuta stagna condizioni, a seconda dell'applicazione. Per guarnizioni a tenuta di gas, il metodo di decadimento della pressione o rilevamento di perdite di elio Spesso si ricorre a questo metodo. Si tratta di pressurizzare il prodotto sigillato con un gas (ad esempio, elio) e di utilizzare il vuoto per rilevare eventuali perdite. Per guarnizioni a tenuta stagnaIl componente viene immerso e viene applicata una pressione per garantire che non si verifichino perdite d'acqua. Questo test garantisce che le parti in gomma siano in grado di sigillare efficacemente i fluidi o i gas in applicazioni reali come i motori delle automobili o le apparecchiature industriali.

5.2 Test delle prestazioni dinamiche

- Prove di fatica: Parti in gomma sottoposte a sollecitazioni ripetute, come ad esempio smorzatori di vibrazioni o ammortizzatori, subire prove di fatica. In questo test, il campione di gomma viene sottoposto a cicli ripetuti di compressione o tensionesimulando le sollecitazioni dinamiche che si verificherebbero nel servizio reale. L'obiettivo è quello di valutare le prestazioni del materiale in caso di carichi ripetitivi e di determinarne il comportamento. durata. Un calo significativo delle prestazioni o un guasto dopo cicli ripetuti possono indicare una scarsa resistenza alla fatica, essenziale per i componenti che sono soggetti a movimenti costanti.

- Set di compressione sotto carico dinamico: In ambienti dinamici, le guarnizioni e i componenti in gomma sono spesso sottoposti a una compressione continua. Per valutare la resilienza a lungo termine della gomma in tali ambienti, la set di compressione sotto carico dinamico viene eseguito il test. Questo test valuta la capacità della gomma di mantenere le sue proprietà di tenuta e la sua resilienza dopo ripetute forze di compressione.

5.3 Test delle prestazioni elettriche

- Test di rigidità dielettrica: Gomma utilizzata in applicazioni di isolamento elettrico (ad esempio per i cavi o i componenti elettronici) deve soddisfare rigorose resistenza elettrica standard. Il test di rigidità dielettrica viene eseguito per determinare la capacità del materiale di resistere alla rottura elettrica in condizioni di alta tensione. Il test misura la tensione necessaria per provocare un guasto (rottura elettrica) nel materiale di gomma, assicurando che esso isoli in modo sicuro i componenti elettrici.

- Test di resistività volumetrica: Resistività di volume è un'altra proprietà elettrica critica, in particolare per i materiali in gomma utilizzati per isolare e sigillare i dispositivi elettronici. Questo test valuta la resistenza della gomma al flusso di corrente elettrica attraverso il suo volume. Valori bassi di resistività possono indicare un potenziale di dispersione di corrente, che potrebbe portare a malfunzionamenti del dispositivo o a rischi elettrici.

5.4 Test delle prestazioni a bassa temperatura

- Test di resistenza alla temperatura (ISO 812): I prodotti in gomma funzionano spesso in un'ampia gamma di temperature ed è importante determinare come si comportano a temperature estremamente basse. Il temperatura di fragilità è la temperatura alla quale la gomma inizia a perdere la sua flessibilità e diventa fragile. Questo test aiuta i produttori a determinare la limiti operativi di parti in gomma utilizzate in ambienti freddi, come le guarnizioni delle unità di refrigerazione, le parti automobilistiche esposte a condizioni invernali o i sistemi criogenici.

- Set di compressione a bassa temperatura (ISO 815-2): Questo test valuta la capacità della gomma di mantenere il suo set di compressione proprietà quando viene esposto a basse temperature. Il campione viene esposto a un ambiente di congelamento per un determinato periodo di tempo e poi viene valutata la sua capacità di recuperare la forma originale. Questo è particolarmente importante per i componenti che devono mantenere le proprietà di tenuta e la resistenza meccanica in condizioni di freddo.

6. Controlli non distruttivi (NDT)

6.1 Test a raggi X

- Ispezione a raggi X: Test a raggi X è un metodo di controllo non distruttivo utilizzato per ispezionare l'integrità interna dei prodotti stampati a compressione in gomma. Questa tecnica è particolarmente utile per rilevare vuoti interni, inclusioni, o sacche d'aria che potrebbero compromettere la resistenza o le prestazioni del pezzo. Facendo passare i raggi X attraverso il materiale di gomma, i produttori possono ottenere immagini dettagliate della struttura interna senza danneggiare il pezzo. Questo metodo è spesso utilizzato in applicazioni critiche come i componenti aerospaziali, automobilistici o di dispositivi medici, dove i difetti interni potrebbero portare al fallimento del prodotto.

- Vantaggi: I test a raggi X forniscono immagini chiare e ad alta risoluzione che consentono di rilevare con precisione i difetti. È particolarmente utile quando è necessaria un'analisi dettagliata della struttura interna senza alterare o danneggiare fisicamente il prodotto. Tuttavia, richiede apparecchiature specializzate e personale qualificato per interpretare accuratamente i risultati.

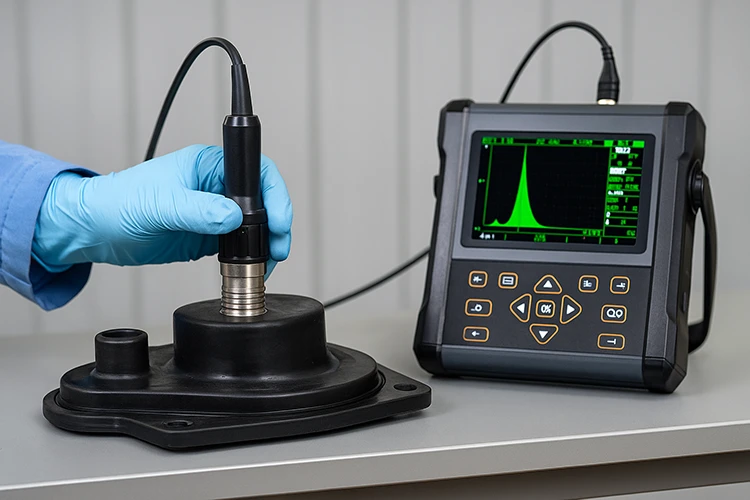

6.2 Test a ultrasuoni

- Ispezione a ultrasuoni: Test a ultrasuoni è un altro metodo non distruttivo utilizzato per rilevare difetti interni quali delaminazione, fessurazione, o stratificazione all'interno dei prodotti in gomma. Questa tecnica prevede l'invio di onde sonore ad alta frequenza attraverso il materiale e la misurazione del tempo necessario alle onde per riflettersi da eventuali superfici interne o difetti. Le onde riflesse forniscono informazioni preziose sulla presenza e sulla posizione delle incongruenze interne.

- Vantaggi: I test a ultrasuoni sono molto efficaci per i materiali che hanno una struttura coerente e omogenea. È ampiamente utilizzato nei settori automobilistico e industriale, in particolare per rilevare difetti non visibili in superficie ma che potrebbero compromettere l'integrità strutturale del prodotto. Questo metodo è vantaggioso per l'ispezione di prodotti in gomma con strutture stratificate o composite.

6.3 Test con penetrazioni fluorescenti

- Ispezione con penetri fluorescenti (FPI): Test con liquidi penetranti fluorescenti viene utilizzato per identificare i difetti di superficie, come ad esempio crepe, porosità, o contaminazione superficiale che potrebbero compromettere la qualità e le prestazioni del prodotto. In questo metodo, un colorante fluorescente viene applicato alla superficie del prodotto in gomma. Dopo aver permesso al colorante di penetrare in eventuali crepe o difetti superficiali, il colorante in eccesso viene rimosso e il prodotto viene ispezionato sotto la luce UV. Le crepe diventano fluorescenti, rivelando la loro presenza.

- Vantaggi: Il test con liquidi penetranti fluorescenti è altamente sensibile ai difetti di rottura della superficie ed è relativamente semplice ed economico. Viene spesso utilizzato per i pezzi che devono soddisfare standard di qualità rigorosi, come quelli utilizzati nell'industria aerospaziale, automobilistica e medica. Tuttavia, è efficace solo per rilevare i difetti a livello superficiale e non può essere utilizzato per identificare i difetti interni.

7. Coerenza dei lotti e controllo del processo

7.1 Standard di campionamento

- Campionamento AQL: Per garantire una qualità costante del prodotto in tutta la produzione, il Livello di qualità accettabile (AQL) Il metodo di campionamento è comunemente utilizzato. Questo metodo prevede la selezione di un campione casuale di prodotti da un lotto e la loro verifica rispetto a standard di qualità prestabiliti. Se il numero di difetti riscontrati nel campione rientra nei limiti accettabili, l'intero lotto viene considerato conforme. Ad esempio, GB/T 2828.1 è uno standard comunemente utilizzato in Cina per il campionamento AQL, che definisce il numero di campioni da testare e i livelli di difettosità consentiti per varie categorie di prodotti.

- Vantaggi: Il campionamento AQL è un modo efficiente ed economico per monitorare la qualità dei lotti senza dover ispezionare ogni singolo articolo in produzione. Garantisce che i difetti vengano identificati e affrontati nelle prime fasi del processo di produzione, consentendo un migliore controllo della qualità del prodotto e mantenendo un'elevata produttività.

7.2 Registri di processo e tracciabilità

- Tracciamento e documentazione: La conservazione di registri completi dell'intero processo di produzione è fondamentale per garantire la coerenza dei lotti e la qualità dei prodotti. Questi registri includono dati su materie prime, parametri di processo (come temperatura, pressione, e tempo di polimerizzazione), e risultati delle ispezioni di qualità. Collegando questi registri ai singoli lotti, i produttori possono risalire a eventuali difetti o problemi, riconducendoli alle specifiche materie prime o alle condizioni di produzione che li hanno causati.

- Miglioramento dei processi: La registrazione e l'analisi dei dati di produzione consentono un miglioramento continuo. Comprendendo quali variabili hanno l'impatto più significativo sulla qualità del prodotto, i produttori possono mettere a punto il processo per ridurre i difetti e migliorare la coerenza. Ad esempio, se si scopre che determinate impostazioni di temperatura o pressione comportano un maggior numero di difetti, è possibile apportare modifiche per evitare tali problemi in futuro.

- Vantaggi: La capacità di risalire ai difetti e alle incongruenze di produzione a fattori o materiali specifici garantisce la responsabilità e supporta la gestione dei processi produttivi. analisi delle cause profonde. Inoltre, aumenta la fiducia dei clienti dimostrando l'impegno nel controllo della qualità. Inoltre, questi registri sono essenziali per la conformità agli standard e alle normative del settore, in particolare in settori quali automobilistico, medico, o prodotti farmaceutici, dove la tracciabilità è un requisito legale.

8. Test ambientali e di durata

8.1 Cicli ad alta e bassa temperatura

- Test di ciclaggio ad alta e bassa temperatura: Per garantire che i prodotti in gomma funzionino in modo ottimale in condizioni ambientali estreme, sono sottoposti a cicli di temperatura alto-basso test. In questo test, il prodotto viene esposto alternativamente a temperature alte e basse per simulare le fluttuazioni di temperatura che può incontrare nell'uso reale. L'obiettivo è valutare se la gomma mantiene la sua flessibilità, elasticità e integrità in un'ampia gamma di temperature. Ad esempio, i componenti automobilistici, come le guarnizioni, devono mantenere le loro proprietà di tenuta anche in presenza del calore elevato di un motore o del freddo gelido dell'inverno.

- Vantaggi: Questo test è essenziale per i prodotti esposti a condizioni ambientali fluttuanti, in quanto aiuta a identificare potenziali punti di rottura che potrebbero non essere evidenti in condizioni stabili. Assicura che la gomma mantenga le sue proprietà fisiche e le sue prestazioni anche dopo un'esposizione prolungata a temperature estreme.

8.2 Test in nebbia salina

- Test in nebbia salina (resistenza alla corrosione): Il test in nebbia salina viene utilizzato per valutare il resistenza alla corrosione di prodotti in gomma, in particolare quelli utilizzati in applicazioni esterne o automobilistiche. In questo test, la gomma viene esposta a un ambiente di nebbia salina per simulare gli effetti di acqua salata o aria salmastra sul materiale nel tempo. Questo aspetto è particolarmente importante per i componenti utilizzati nei veicoli o nei macchinari esposti a ambienti marinidove l'acqua salata può causare un rapido deterioramento dei materiali non protetti.

- Vantaggi: Il test in nebbia salina è molto efficace nel simulare le condizioni reali, aiutando a valutare la capacità della gomma di resistere a fattori ambientali quali umidità, sale e altri elementi corrosivi. Garantisce che i prodotti in gomma utilizzati in ambienti difficili e corrosivi mantengano la loro integrità e le loro prestazioni, anche in caso di esposizione prolungata al sale.

9. Standard e certificazioni

9.1 Standard internazionali

- ASTM (Società americana per le prove e i materiali): ASTM International è una delle organizzazioni di standard più riconosciute per i test e i materiali nell'industria della gomma. Gli standard ASTM, come ASTM D412 (per la resistenza alla trazione), ASTM D624 (per la resistenza allo strappo) e ASTM D395 (per il compression set), sono frequentemente citati per garantire la coerenza e la qualità dei prodotti in gomma. Questi standard coprono un'ampia gamma di metodi di prova e sono riconosciuti a livello mondiale per la definizione di criteri di prestazione di riferimento.

- ISO (Organizzazione internazionale per la standardizzazione): Norme ISO svolgono un ruolo fondamentale nell'industria della gomma, garantendo che i prodotti soddisfino i requisiti internazionali di sicurezza, prestazioni e impatto ambientale. Gli standard principali includono ISO 9001 (per i sistemi di gestione della qualità) e ISO 1431 (per la resistenza all'ozono). Queste certificazioni forniscono alle aziende un quadro formale per l'implementazione di sistemi di controllo della qualità, garantendo che i loro prodotti soddisfino le specifiche riconosciute a livello internazionale.

- DIN (Deutsches Institut für Normung): Il Norme DIN, originari della Germania, sono particolarmente importanti per settori come quello automobilistico e della produzione industriale. Sono simili agli standard ISO e sono spesso utilizzati in Europa per garantire la qualità e la durata dei prodotti in gomma in applicazioni specifiche.

9.2 Standard specifici del settore

- ISO/TS 16949 (industria automobilistica): Per il settore automobilistico, ISO/TS 16949 è lo standard di qualità globale per i componenti di produzione e di servizio. Questo standard garantisce che tutti i componenti, comprese le guarnizioni in gomma, i tubi e le guarnizioni, soddisfino rigorosi requisiti di qualità e sicurezza. I produttori che desiderano ottenere la certificazione devono dimostrare l'esistenza di solidi sistemi di gestione della qualità e la costanza della qualità dei prodotti durante l'intera produzione.

- Certificazione FDA (Food and Drug Administration) (gomma per uso medico e alimentare): In settori come quello alimentare e dei dispositivi medici, i prodotti in gomma devono soddisfare specifici requisiti di sicurezza e pulizia. Certificazione FDA garantisce che i prodotti in gomma utilizzati a contatto con gli alimenti o in ambienti medici siano privi di sostanze chimiche e patogeni nocivi. Questa certificazione è fondamentale per garantire che prodotti come guarnizioni e tubi siano conformi alle normative in materia di salute e sicurezza.

- Certificazione UL (Underwriters Laboratories) (elettrica ed elettronica): Certificazione UL è fondamentale per i prodotti in gomma utilizzati in applicazioni elettriche ed elettroniche, in quanto garantisce che il materiale soddisfi gli standard specifici per isolamento elettrico e resistenza al fuoco. Ad esempio, i materiali in gomma utilizzati per l'isolamento dei cavi devono essere sottoposti a test rigorosi per soddisfare gli standard UL e garantire che siano sicuri per l'uso nei sistemi elettrici.

9.3 Standard interni specifici dell'azienda

- Standard di qualità interni personalizzati: Oltre ad aderire agli standard internazionali e specifici del settore, molti produttori implementano i propri standard di controllo interni in base alle esigenze dei clienti o ai requisiti specifici dei prodotti. Questi standard possono riguardare requisiti unici come composizione del materiale, prestazioni in condizioni estreme, o protocolli di analisi personalizzati. Ad esempio, un produttore può sviluppare una procedura di test personalizzata per garantire che una specifica formulazione di gomma soddisfi le specifiche esatte del cliente per una guarnizione o una tenuta ad alte prestazioni.

- Vantaggi: Gli standard interni offrono ai produttori una maggiore flessibilità nel soddisfare le richieste specifiche dei clienti, garantendo che ogni prodotto sia adattato alle esigenze uniche dell'utente finale. Questi standard promuovono inoltre il miglioramento continuo, in quanto i produttori possono perfezionare i processi e i test per raggiungere livelli più elevati di coerenza e qualità.

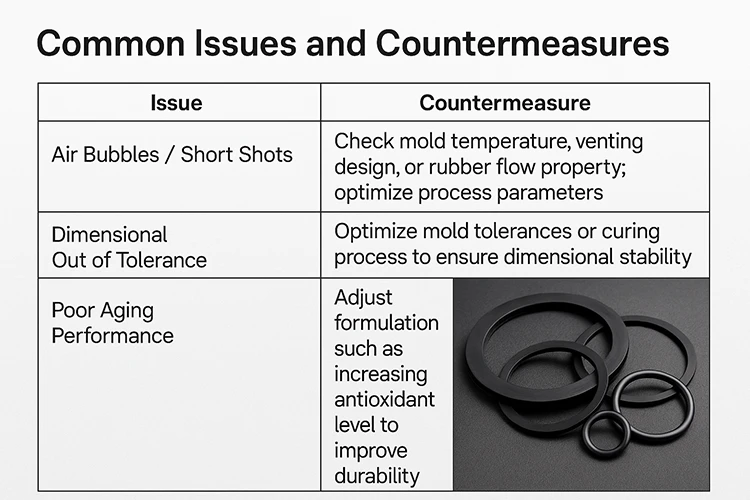

10. Problemi e soluzioni comuni

1. D: Quali sono le cause della brina superficiale (spruzzatura) sui prodotti stampati in gomma?

A: Il gelo superficiale è tipicamente dovuto a un tempo di vulcanizzazione insufficiente, a temperature eccessive dei rulli di miscelazione o a una miscelazione non uniforme della mescola di gomma. Per risolvere questo problema, è necessario garantire un tempo di vulcanizzazione adeguato e controllare la temperatura dei rulli di miscelazione.

2. D: Che cosa provoca i segni di scorrimento (flash) sui prodotti in gomma?

A: I segni di scorrimento possono essere causati da una mescola di gomma insufficiente, da un carico non corretto o da una bassa plasticità. Per risolvere questo problema, è necessario rivedere l'approvvigionamento del materiale, ottimizzare il processo di caricamento e garantire un'adeguata plasticità della mescola di gomma.

3. D: Perché la gomma si separa (delaminazione) durante la produzione?

A: La delaminazione può verificarsi a causa della scarsa plasticità, dell'insufficiente presa iniziale o dell'autovulcanizzazione della mescola. Migliorare la plasticità del materiale e regolare il sistema di indurimento per evitare l'autovulcanizzazione.

4. D: Come si può evitare uno spessore non uniforme nei prodotti stampati in gomma?

A: Uno spessore non uniforme è solitamente causato da uno spessore non uniforme della cavità dello stampo, da una pressione insufficiente o da una scarsa planarità della piastra. Per risolvere questo problema, assicurarsi che la cavità dello stampo sia progettata in modo uniforme e mantenere una pressione costante durante il processo di stampaggio.

5. D: Quali sono le cause della gomma mancante (mancanza di materiale) nei prodotti stampati?

A: La gomma mancante può derivare da una pesatura imprecisa del materiale, da una temperatura eccessiva dello stampo, da una pressione insufficiente o da un flusso di materiale insufficiente. Calibrare correttamente l'apparecchiatura di pesatura del materiale e ottimizzare le impostazioni di temperatura e pressione dello stampo.

6. D: Perché nei prodotti in gomma si formano sacche d'aria o aria intrappolata?

A: L'aria intrappolata è spesso dovuta a uno sfiato inadeguato, a una cattiva progettazione dello stampo o a un uso eccessivo di distaccanti. Per ridurre questo problema, è necessario migliorare il sistema di sfiato, ottimizzare la progettazione dello stampo per una migliore fuoriuscita dell'aria e ridurre l'uso eccessivo di distaccanti.

7. D: Quali sono le cause di strappo durante lo stampaggio di parti in gomma?

A: Le lacerazioni da sformatura sono spesso causate dall'elevata temperatura dello stampo, dall'uso eccessivo di distaccanti, da tecniche di sformatura inadeguate o da un'eccessiva polimerizzazione. Per risolvere questo problema, è necessario ridurre la temperatura dello stampo, utilizzare un numero minimo di distaccanti e assicurarsi che vengano seguite tecniche di sformatura adeguate.

8. D: Come si possono evitare bolle o vuoti nei prodotti in gomma?

A: Le bolle nei prodotti in gomma possono essere causate dall'umidità del materiale, da una vulcanizzazione insufficiente, da troppe impurità negli agenti di polimerizzazione o da una cattiva ventilazione dello stampo. Assicuratevi che il materiale sia asciutto, ottimizzate le condizioni di vulcanizzazione e migliorate la progettazione dello sfiato dello stampo.

9. D: Perché i prodotti in gomma si sporcano o si contaminano?

A: Le parti in gomma sporche o contaminate sono spesso dovute a mescole di gomma contaminate, superfici di stampaggio non pulite o pulizia inadeguata della cavità dello stampo. È necessario pulire regolarmente gli stampi e assicurarsi che l'ambiente e i materiali siano privi di contaminanti.

10. D: Quali sono le cause della sottovulcanizzazione (polimerizzazione insufficiente) nei prodotti in gomma?

A: La sottovulcanizzazione è solitamente causata da una temperatura di vulcanizzazione inadeguata o da un tempo di vulcanizzazione insufficiente. Regolare la temperatura e il tempo di vulcanizzazione per garantire la completa reticolazione della mescola di gomma.

Garantire la qualità con la gomma KINSOE

A KINSOE Gomma, siamo specializzati nello stampaggio di gomma e in estrusioneche fornisce componenti ad alte prestazioni per industrie come l'automotive, il medicale e l'edilizia. Contattateci oggi stesso per ottimizzare la vostra produzione e ottenere prodotti in gomma affidabili e durevoli, su misura per le vostre esigenze.

Riferimenti: