1. Introduzione

La gomma siliconica è un materiale incredibilmente versatile, noto per la sua capacità di resistere a condizioni estreme e per la sua ampia gamma di applicazioni. Dai dispositivi medici ai componenti automobilistici, la produzione di parti in silicone prevede molteplici processi, ognuno dei quali è progettato per produrre componenti con qualità specifiche. Ma quali sono i principali processi di produzione dei componenti in silicone?

Espandere: Che cos'è la gomma siliconica? Proprietà, applicazioni e vantaggi spiegati

La risposta sta nella comprensione delle due forme principali di silicone: silicone solido (HTV) e silicone liquido (LSR)ognuno dei quali richiede tecniche di produzione diverse. Il processo scelto influenza direttamente le caratteristiche del materiale e la sua idoneità alle diverse applicazioni. Ad esempio, le parti progettate per resistere alle alte temperature, come le guarnizioni per i motori automobilistici, richiedono silicone solido, mentre i dispositivi medici, come le guarnizioni per i motori, richiedono silicone solido. cateteri richiedono la precisione e la purezza offerte dal silicone liquido.

Il processo di produzione gioca un ruolo fondamentale nel determinare le prestazioni e la durata del prodotto finale. In questo articolo esploreremo in dettaglio questi processi, confrontando i metodi utilizzati per il silicone solido e liquido, nonché le tecniche specializzate, fornendo esempi reali per illustrare l'impatto di queste scelte sulle prestazioni del prodotto.

![]()

D1: Perché la produzione di parti in silicone è suddivisa in due categorie: Solido e Liquido?

I componenti in silicone sono prodotti utilizzando due forme distinte di gomma siliconica: silicone solido (HTV) e silicone liquido (LSR). La classificazione in categorie solide e liquide è basata sia sulla stato fisico del silicone e del meccanismo di vulcanizzazione coinvolti nel processo di produzione.

1. Classificazione in base alla forma fisica:

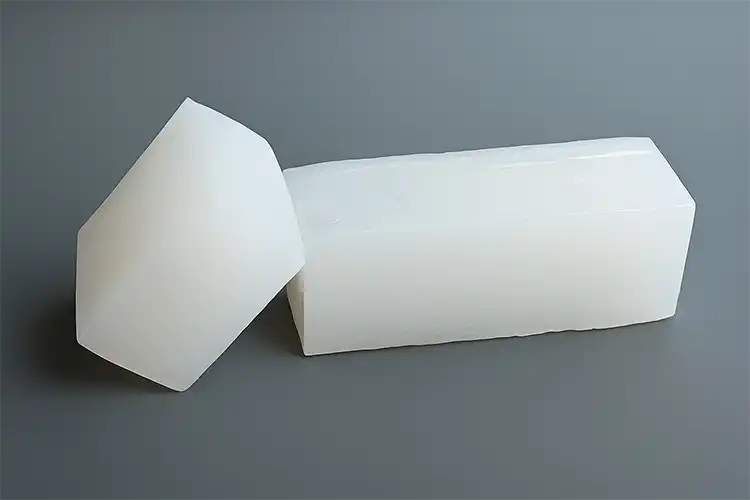

- Silicone solido (HTV) è una gomma che viene tipicamente fornita in blocchi precomposti, che vengono poi modellati durante il processo di produzione. La sua consistenza è meno fluida e più rigida.

- Silicone liquido (LSR)è invece un sistema bicomponente che rimane allo stato liquido fino alla miscelazione e all'indurimento. Questa natura liquida consente processi di stampaggio più precisi e complessi.

2. Meccanismo di vulcanizzazione:

- Silicone solido subisce polimerizzazione con perossidoUn processo di vulcanizzazione ad alta temperatura che prevede l'uso di calore e perossido per creare legami incrociati tra le molecole di silicone. Questo processo viene tipicamente eseguito a temperature comprese tra 150 e 200°C.

- Silicone liquido usi polimerizzazione per addizione catalizzata dal platinoche avviene a temperature più basse (circa 170°C), consentendo una polimerizzazione più rapida e stampi più complessi, ideali per pezzi di precisione come i cateteri medici.

Le differenze nella forma fisica e nei meccanismi di vulcanizzazione portano a variazioni nella durezza, nell'elasticità e nell'idoneità del prodotto finale per applicazioni specifiche. Ad esempio, Silicone HTV tende ad essere più durevole e adatto ad applicazioni ad alta sollecitazione, come guarnizioni e tenute, mentre Silicone LSR è più adatto per le applicazioni che richiedono maggiore precisione e pulizia, come i componenti per uso medico o alimentare.

Ecco un confronto tra i due tipi di silicone:

| Caratteristiche | Silicone solido (HTV) | Silicone liquido (LSR) |

|---|---|---|

| Stato della materia prima | Solido, precomposto | Liquido, sistema a due parti |

| Durezza tipica | Shore A 30-70 | Shore A 10-40 |

| Applicazioni principali | Guarnizioni, bottoni | Tettarelle per bambini, tubi medici |

La scelta tra HTV e LSR dipende in larga misura dall'applicazione prevista per il prodotto, nonché dalla velocità di produzione, dalla precisione e dalle proprietà del materiale richieste.

D2: Quali sono i principali processi di produzione del silicone solido (HTV)?

La gomma siliconica solida (HTV) è ampiamente utilizzata per applicazioni in cui la durata e la resistenza alle alte temperature sono essenziali, come ad esempio nelle guarnizioni. I processi produttivi utilizzati per la produzione di componenti in silicone solido sono molteplici e comprendono stampaggio a compressione, stampaggio per estrusione, calandratura, e stampaggio a trasferimento.

- Stampaggio a compressione:

- Panoramica del processo: Lo stampaggio a compressione è uno dei metodi più comuni per produrre parti solide in silicone. Il processo inizia con la miscelazione e la preformazione del materiale siliconico. Il materiale preformato viene quindi inserito in una cavità dello stampo e sottoposto a calore elevato (150-200°C) per 5-10 minuti, consentendo al silicone di polimerizzare. Una volta polimerizzato, il pezzo viene rimosso dallo stampo.

- Esempio: Pulsanti in silicone-Dopo lo stampaggio, il materiale in eccesso (flash) intorno ai bordi dei bottoni deve essere tagliato per garantire una finitura liscia. Questo processo è fondamentale per ottenere pezzi omogenei e di alta qualità.

- Stampaggio per estrusione:

- Attrezzatura chiave: Questo metodo utilizza una macchina estrusore che forza il materiale siliconico attraverso uno stampo per formare forme continue, come tubi e guarnizioni in silicone. Dopo l'estrusione, il materiale viene polimerizzato in un forno per finalizzarne la forma e le proprietà.

- Applicazione: Guarnizioni in silicone-Il processo di estrusione consente di produrre profili personalizzati con dimensioni costanti. La progettazione dello stampo di estrusione influisce direttamente sul profilo finale e sulla geometria della sezione trasversale della guarnizione.

- Calandratura:

- Dettagli del processo: Nella calandratura, la gomma siliconica solida viene fatta passare attraverso una serie di rulli per formare fogli o pellicole di silicone. I rulli vengono riscaldati a temperature specifiche per garantire che il materiale venga distribuito e polimerizzato in modo uniforme. Questo processo è spesso utilizzato per le applicazioni industriali del silicone, come i fogli di silicone per l'isolamento.

- Considerazioni tecniche: Un adeguato controllo della temperatura dei rulli è essenziale per garantire che lo spessore della lastra sia uniforme e che il silicone mantenga le sue proprietà.

- Stampaggio a trasferimento:

- Vantaggi: Lo stampaggio per trasferimento è particolarmente indicato per i pezzi che richiedono inserti metallici o caratteristiche complesse, come le guarnizioni automobilistiche. Il materiale siliconico viene trasferito in una cavità dello stampo già preriscaldata e il pezzo viene poi polimerizzato.

- Esempio: Guarnizioni per autoveicoli-Questo processo assicura una buona adesione del silicone agli inserti metallici, garantendo una tenuta duratura e ad alte prestazioni.

Ciascuno di questi processi consente ai produttori di personalizzare le proprietà del silicone solido per soddisfare requisiti di progettazione specifici, rendendolo ideale per applicazioni in settori che richiedono durata, flessibilità e resistenza a condizioni estreme.

![]()

D3: Quali sono i principali processi di produzione del silicone liquido (LSR)?

La gomma siliconica liquida (LSR) è rinomata per la sua precisione e versatilità, soprattutto nei settori che richiedono parti altamente complesse e pulite. I principali processi di produzione dell'LSR sono Stampaggio a iniezione di liquidi (LIM) e Fusione Stampaggio.

- Stampaggio a iniezione di liquidi (LIM):

- Processo completo: LIM è il metodo più comunemente utilizzato per produrre componenti in silicone liquido. Le due parti di LSR (componenti A e B) vengono miscelate con precisione in un sistema di dosaggio, garantendo il rapporto corretto. Il materiale miscelato viene quindi iniettato in una cavità dello stampo sotto pressione (in genere 1-10 MPa). Il silicone viene rapidamente polimerizzato a temperature di circa 170°C per 10-30 secondi. Dopo la polimerizzazione, lo stampo si apre e il pezzo finito viene rimosso.

- Attrezzatura di base: La LIM richiede attrezzature specializzate, tra cui pompe dosatrici di precisione per la miscelazione, stampi a freddo ridurre i rifiuti di materiale e sistemi di iniezione automatizzati per mantenere la coerenza.

- Esempio: Cateteri medici-I cateteri multicavità sono prodotti con alta precisione grazie alla tecnologia LIM. Il processo di iniezione e polimerizzazione rapida garantisce che i pezzi siano uniformi, puliti e privi di particelle contaminanti.

- Fusione Stampaggio:

- Fusione manuale: Nella produzione su piccola scala, l'LSR può essere versato manualmente negli stampi. Questo metodo è spesso utilizzato per la produzione personalizzata o di piccoli lotti. Il silicone viene versato in uno stampo pretrattato con un agente distaccante e il pezzo viene polimerizzato a temperatura ambiente o in una camera di riscaldamento, a seconda delle esigenze.

- Colata industriale: Per la produzione su larga scala, la colata industriale utilizza sistemi robotizzati per automatizzare il versamento dell'LSR negli stampi. Questo sistema è spesso utilizzato per prodotti come guarnizioni in silicone grandidove la coerenza dello spessore e delle proprietà del materiale è fondamentale.

- Vantaggi del processo: La colata è estremamente versatile e consente di realizzare forme complesse e di produrre più parti contemporaneamente, rendendola efficiente per le grandi serie di componenti in silicone più semplici.

La scelta tra LIM e fusione dipende in gran parte dalla complessità e dalla scala del prodotto. La LIM è ideale per i pezzi di alta precisione e per la produzione di massa, mentre la fusione offre flessibilità per i progetti personalizzati o per la produzione di volumi inferiori.

D4: Esistono tecniche speciali di produzione del silicone oltre a quelle solide e liquide?

Oltre ai tradizionali processi di siliconatura solida e liquida, sono stati introdotti diversi tecniche specializzate sono emerse per soddisfare le crescenti esigenze delle industrie moderne. Queste tecniche consentono la produzione di componenti in silicone unici che offrono proprietà avanzate o sono prodotti in modi che i metodi tradizionali non possono raggiungere.

- Stampa 3D del silicone:

- Tipi di tecnologia: Per la stampa 3D di parti in silicone si utilizzano due metodi principali: fotopolimerizzazione (ad esempio, la stampa 3D elastomerica di Carbon) e a base di estrusione stampa. La fotopolimerizzazione utilizza la luce per polimerizzare il silicone in un processo strato per strato, mentre la stampa per estrusione estrude il materiale siliconico attraverso un ugello.

- Limitazioni: Nonostante l'innovazione, le parti in silicone stampate in 3D presentano generalmente una resistenza inferiore rispetto al silicone stampato tradizionalmente. Inoltre, la post-elaborazione può essere complessa e richiedere tempo, in quanto richiede fasi come l'indurimento e la finitura per ottenere le proprietà desiderate del materiale.

- Silicone vulcanizzante a temperatura ambiente (RTV):

- RTV-1 (monocomponente): L'RTV-1 polimerizza quando è esposto all'umidità dell'aria, il che lo rende ideale per applicazioni quali sigillanti e adesivi. Questo tipo di silicone è comunemente utilizzato nell'edilizia e nell'industria automobilistica.

- RTV-2 (bicomponente): RTV-2 è un sistema a due parti che polimerizza dopo la miscelazione. È ampiamente utilizzato per la realizzazione di stampi e altri pezzi personalizzati che richiedono tempi di polimerizzazione rapidi e forme precise.

- Silicone espanso:

- Processo: Il silicone schiumato si ottiene aggiungendo al composto siliconico agenti chimici espandenti (come l'azodicarbonamide). Quando vengono riscaldati, gli agenti espandenti rilasciano gas, creando una struttura schiumosa all'interno del silicone.

- Applicazioni: Silicone espanso è leggero e comprimibile, ed è quindi ideale per le applicazioni che richiedono ammortizzazione o isolamento termicocome in guarnizioni o guarnizioni ammortizzate.

Queste tecniche specializzate ampliano le capacità di produzione del silicone, consentendo alle aziende di produrre componenti con proprietà uniche, come ad esempio bassa densità, elevata elasticità, o geometrie complesse.

D5: Come scegliere il processo produttivo migliore per il mio prodotto?

La scelta del miglior processo di produzione per i vostri componenti in silicone è essenziale per garantire che il prodotto finale soddisfi sia i requisiti di sicurezza che quelli di sicurezza. requisiti di prestazione e obiettivi di costo. Di seguito è riportato un quadro decisionale che vi guiderà nella scelta del processo più adatto alla vostra applicazione.

- Dimensione del lotto:

- Per produzione di piccoli lotti, processi come stampaggio a compressione e Colata RTV sono spesso più adatti grazie ai loro costi di installazione e alla loro flessibilità.

- Per produzione di grandi lotti, metodi come LIM e stampaggio per estrusione diventano più convenienti, in quanto offrono una produzione ad alta velocità con una qualità costante.

- Precisione:

- LIM è la scelta migliore per le parti che richiedono alta precisione con tolleranze ristrette, come quelle utilizzate nei dispositivi medici o nell'elettronica di consumo, dove la precisione è fondamentale.

- Per i pezzi che non richiedono tolleranze estremamente strette (ad esempio, guarnizioni per autoveicoli), stampaggio a compressione può essere sufficiente, in quanto offre una soluzione più economica.

- Considerazioni sui costi:

- Stampi LIM tendono ad avere costi iniziali più elevati, ma offrono una alto livello di precisione e sono adatti per produzione di massa. Questo metodo è ideale quando si producono grandi quantità di parti complesse come i dispositivi medici o l'elettronica di consumo.

- Stampaggio a compressione ha riduzione dei costi di attrezzaggioche lo rende un'opzione migliore per corse di medio volume o parti che sono meno intricato.

- Benchmarking del settore:

- Per settori come elettronica di consumo, LIM è spesso il metodo preferito per la sua capacità di soddisfare gli elevati requisiti di sicurezza. precisione e pulizia necessari per pezzi come pulsanti, guarnizioni e componenti di dispositivi indossabili.

- Nel industria automobilistica, processi come stampaggio a compressione e stampaggio a trasferimento sono spesso utilizzati a causa della resistenza alle alte temperature necessari per le guarnizioni e le tenute del settore automobilistico.

Tenendo conto delle dimensioni dei lotti, della precisione e dei costi, è possibile scegliere il metodo di produzione ottimale per i pezzi in silicone.

![]()

3. Conclusione

La varietà dei processi di produzione del silicone oggi disponibili consente ai produttori di produrre pezzi su misura per esigenze specifiche in un'ampia gamma di settori. Dai componenti in silicone solido (HTV) utilizzati in ambienti ad alta temperatura, come le guarnizioni per autoveicoli, ai componenti in silicone liquido (LSR), fondamentali per le applicazioni mediche.Questi processi consentono di ottenere precisione, durata e flessibilità.

L'introduzione di tecniche specializzate, come Stampa 3D del silicone e silicone espansoha ulteriormente spinto i confini di ciò che è possibile fare nel mondo della produzione del silicone, offrendo soluzioni innovative per pezzi personalizzati che richiedono proprietà uniche del materiale. Se avete bisogno di componenti medicali di precisione o guarnizioni industriali ad alte prestazioniLa comprensione delle differenze tra questi metodi consente di scegliere il processo produttivo più adatto al proprio prodotto.

Con l'evoluzione dei settori e l'aumento della domanda di componenti in silicone avanzati, la capacità di scegliere il metodo di produzione giusto diventa ancora più critica.. Nel prendere una decisione, considerate l'applicazione del vostro pezzo, il volume di produzione, la precisione richiesta e il budget a disposizione. Se non siete sicuri di quale sia il processo più adatto al vostro progetto, non esitate a rivolgervi a un produttore di silicone specializzato.

Siete pronti a scegliere il miglior processo produttivo per il vostro prossimo progetto di silicone? Contattateci per discutere delle vostre esigenze e trovare la soluzione perfetta per dare vita al vostro progetto.

Riferimenti: