1. Introduzione

La tecnologia di tenuta delle pompe per vuoto svolge un ruolo decisivo per le prestazioni, l'affidabilità e la durata dei moderni sistemi per vuoto. Sia che vengano utilizzati nella produzione di semiconduttori, nel trattamento chimico, negli strumenti analitici o nella produzione di energia pulita, un sistema di tenuta ben progettato è la base per mantenere la stabilità della pressione e l'integrità del processo.

Le guarnizioni non sono semplici barriere meccaniche. Nelle applicazioni in vuoto, devono raggiungere tassi di perdita estremamente bassi, resistere a condizioni chimiche o termiche difficili e rimanere stabili per lunghi cicli operativi. La scelta della giusta tecnologia di tenuta richiede una visione olistica di diversi fattori ingegneristici, tra cui il livello di vuoto, le proprietà dei fluidi, la compatibilità dei materiali, la geometria, le pratiche di installazione e le strategie di manutenzione.

Questo articolo fornisce un una panoramica completa e mirata all'ingegneria della tecnologia di tenuta delle pompe a vuoto, strutturato per supportare il personale tecnico, i progettisti di apparecchiature e i manutentori. Copre:

- Fondamenti del vuoto e delle perdite - come le guarnizioni influenzano la pressione di base, il comportamento del degassamento e i tempi di pompaggio.

- Classificazione dei metodi di sigillatura - tecnologie di tenuta statica e dinamica, i loro principi e i casi d'uso tipici.

- Selezione del materiale - elastomeri, plastiche, metalli e rivestimenti, con indicazioni sulla compatibilità chimica e termica.

- Quadro di selezione delle guarnizioni - un approccio sistematico per la scelta della giusta soluzione di tenuta in base alle condizioni di impiego e al costo del ciclo di vita.

- Migliori pratiche di installazione e manutenzione - dalla progettazione delle scanalature e della finitura superficiale al monitoraggio e alla manutenzione predittiva.

- Considerazioni specifiche per il settore - che rispondono alle esigenze di settori quali la produzione di semiconduttori, il trattamento chimico e la biofarmaceutica.

- Tendenze moderne e tecnologie emergenti - tra cui guarnizioni magnetiche per fluidi, monitoraggio intelligente e rivestimenti avanzati.

Nel corso dell'articolo vengono forniti strumenti pratici di ingegneria, come tabelle di compatibilità, alberi decisionali e casi di studio, per collegare teoria e applicazione. L'obiettivo è quello di aiutarvi:

- Capire come la tecnologia di sigillatura influisce sulle prestazioni del sistema del vuoto.

- Selezionare i materiali e i progetti giusti per i requisiti di processo specifici.

- Attuare le migliori pratiche di installazione, funzionamento e manutenzione.

- Adottare tecnologie moderne per aumentare i tempi di attività e ridurre i costi del ciclo di vita.

Una solida strategia di impermeabilizzazione non si limita a prevenire le perdite, ma è la pietra miliare di un'economia di mercato. controllo dei processi, qualità dei prodotti ed efficienza operativa.

2. Fondamenti della metrica del vuoto e delle perdite

La comprensione di come le guarnizioni interagiscono con l'ambiente del vuoto inizia con una solida conoscenza della scienza del vuoto e dei meccanismi di perdita. A differenza dei sistemi a pressione, dove la fuoriuscita del fluido è visibile e spesso brusca, le perdite da vuoto possono essere microscopiche, insidiose e altamente consequenziali. Anche una piccola imperfezione nell'interfaccia di tenuta può compromettere il tempo di pompaggio, la stabilità del sistema e la pulizia del processo.

2.1 Gamme del vuoto e loro implicazioni per la sigillatura

I livelli di vuoto sono tipicamente classificati in base alla pressione assoluta del sistema. Ogni intervallo impone requisiti di tenuta diversi in termini di materiali, tolleranza al degassamento e tassi di perdita consentiti:

| Gamma del vuoto | Pressione assoluta (Pa) | Applicazioni tipiche | Tipi di guarnizioni comuni |

|---|---|---|---|

| Vuoto grezzo | 10⁵ - 10² Pa | Trasporto pneumatico, essiccazione, confezionamento sottovuoto | O-ring in elastomero, guarnizioni, paraolio, guarnizioni a baderna |

| Alto vuoto | 10² - 10-³ Pa | Strumenti analitici, camere di processo | O-ring (FKM, FFKM), guarnizioni metalliche, tenute meccaniche |

| Ultra-alto vuoto (UHV) | 10-³ - 10-⁹ Pa | Strumenti per semiconduttori, analisi delle superfici, acceleratori di particelle | Guarnizioni metalliche (flange CF, anelli C), giunti saldati |

| Estremo/UHV+ | < 10-⁹ Pa | Simulazione spaziale, ricerca avanzata | Guarnizioni interamente in metallo, giunti brasati, design senza elastomeri |

Implicazioni fondamentali:

Al diminuire della pressione, il La tolleranza alle perdite e al degassamento si riduce drasticamente.che richiedono materiali più stabili, finiture superficiali più strette e guarnizioni non elastomeriche.

2.2 Meccanismi di perdita nei sistemi a vuoto

Le perdite nei sistemi a vuoto possono verificarsi attraverso diversi meccanismi fisici distinti. La comprensione di questi meccanismi è fondamentale per la scelta del tipo di tenuta e del metodo di prova appropriati.

- Perdite reali:

Percorsi diretti (ad esempio, fori di spillo, crepe, scarsa compressione della flangia) che consentono l'ingresso di gas nel sistema dall'ambiente esterno. - Perdite virtuali:

Gas intrappolato in fori ciechi, raccordi filettati o superfici porose che si riassorbono lentamente nel tempo, imitando una perdita reale. - Permeazione:

Diffusione molecolare dei gas attraverso i materiali di tenuta, in particolare gli elastomeri. Si tratta di un fattore dominante nei sistemi ad alto e altissimo vuoto. - Degassamento:

Rilascio di molecole di gas adsorbite o assorbite dai materiali all'interno del sistema. Anche in assenza di "perdite", il degassamento aumenta la pressione di base. - Backstreaming:

Migrazione inversa dei fluidi della pompa (ad esempio, vapore d'olio) nella camera del vuoto, spesso controllata da deflettori o trappole piuttosto che da guarnizioni.

Ognuno di questi meccanismi influisce in modo diverso sui tassi di perdita complessivi e alcuni non possono essere risolti semplicemente stringendo i bulloni o migliorando la compressione delle guarnizioni.

2.3 Come le guarnizioni influenzano le prestazioni del vuoto

I sistemi di tenuta influenzano il funzionamento del vuoto in tre modi critici:

- Pressione di base:

Anche una minuscola perdita reale può impedire al sistema di raggiungere la pressione target. Ad esempio, a 10-⁷ Pa, una perdita di 1 × 10-⁸ Pa-m³/s può dominare l'intero carico di gas. - Tempo di pompaggio:

Le guarnizioni elastomeriche esalano e permeano, aggiungendo un ulteriore carico di gas. Ciò aumenta il tempo necessario per raggiungere la pressione desiderata e influisce sulla produttività. - Pulizia e contaminazione:

Alcuni materiali di tenuta possono rilasciare volatili, idrocarburi o plastificanti, contaminando processi sensibili come la deposizione di film sottili o la fabbricazione di semiconduttori.

2.4 Misurazione delle perdite e metriche

Gli ingegneri del vuoto esprimono tipicamente le perdite utilizzando unità standard quali Pa-m³/s o sccm (centimetri cubi standard al minuto). Per i lavori in ultra-alto vuoto, la spettrometria di massa all'elio è il gold standard.

- Metodo dell'aumento di pressione:

Il sistema viene isolato e viene registrato l'aumento di pressione nel tempo. Questo metodo è utile per rilevare il carico di gas complessivo, ma non per localizzare le perdite. - Spettrometria di massa ad elio:

Un rilevatore di perdite di elio viene collegato al sistema e l'elio viene spruzzato intorno ai punti sospetti. È possibile rilevare perdite estremamente piccole (fino a 10-¹² Pa-m³/s). - Test delle bolle e decadimento della pressione:

Più adatto al vuoto spinto e alle apparecchiature industriali. Semplice ma meno sensibile.

| Metodo di prova | Sensibilità (Pa-m³/s) | Caso d'uso tipico |

|---|---|---|

| Test delle bolle di sapone | ~10-⁵ | Vuoto grezzo, controlli grossolani |

| Decadimento della pressione | ~10-⁶ | Verifica delle perdite per uso generale |

| Spettrometria di massa dell'elio | 10-⁹ a 10-¹² | Alto e altissimo vuoto, tenute critiche |

2.5 Standard e tassi di perdita accettabili

I livelli di perdita accettabili dipendono fortemente dall'applicazione:

- Sistemi di vuoto grezzoFino a 10-⁶ Pa-m³/s per giunto può essere accettabile.

- Sistemi ad alto vuoto: spesso richiedono meno di 10-⁸ Pa-m³/s.

- Sistemi UHV: in genere richiedono un valore inferiore a 10-¹⁰ Pa-m³/s, ottenibile solo con guarnizioni metalliche o giunti saldati.

Gli standard rilevanti includono:

- ISO 3567: Rilevamento delle perdite - Principi generali.

- ASTM E498/E499: Metodi di prova standard per le prove di tenuta all'elio.

- Linee guida SEMATECH per i sistemi di vuoto per semiconduttori.

2.6 Sintesi

Una buona guarnizione non solo blocca le perdite, ma controlla la permeazione di gas, il degassamento e la contaminazione per tutto il ciclo di vita di un sistema di vuoto. La scelta delle guarnizioni deve quindi essere in linea con:

- Livello di vuoto target,

- Tolleranza alle perdite,

- Sensibilità del processo,

- Materiali e geometria.

3. Tassonomia della tenuta nei sistemi a vuoto

La tecnologia di tenuta sottovuoto comprende un'ampia gamma di configurazioni progettate per controllare l'ingresso di gas e l'uscita di fluidi a pressione ridotta. A differenza delle guarnizioni a pressione convenzionali, le guarnizioni sottovuoto devono impedire il flusso nel direzione opposta-dall'ambiente circostante al sistema di vuoto, mentre spesso sopportano lunghi cicli operativi, fluttuazioni termiche ed esposizione chimica.

Una chiara classificazione dei tipi di guarnizione è essenziale prima di parlare di design e materiali specifici.

3.1 Categorie principali: Guarnizioni statiche e dinamiche

Le guarnizioni nei sistemi a vuoto possono essere suddivise in due grandi categorie in base all'esistenza di un movimento relativo tra i componenti che uniscono:

| Tipo | Definizione | Luoghi tipici | Forme comuni di sigillo |

|---|---|---|---|

| Guarnizioni statiche | Sigillo tra due stazionario componenti. | Flange, coperture, porte, interfacce della camera | O-ring, guarnizioni, guarnizioni metalliche, guarnizioni incollate |

| Guarnizioni dinamiche | Sigillare tra due componenti con movimento relativo (rotazionale o lineare). | Alberi delle pompe, agitatori, pistoni mobili | Guarnizioni meccaniche, guarnizioni a baderna, guarnizioni per olio, guarnizioni per gas |

Guarnizioni statiche sono più semplici e robusti e spesso utilizzano elementi elastomerici o metallici. Se progettati e installati correttamente, possono raggiungere tassi di perdita estremamente bassi.

Guarnizioni dinamicheI sistemi di tenuta, invece, devono affrontare ulteriori sfide, come l'usura, il riscaldamento per attrito e il mantenimento di uno spazio di tenuta durante il movimento, richiedendo progetti e materiali più avanzati.

3.2 Sigillatura a contatto e non a contatto

Una seconda classificazione considera se le superfici di tenuta sono in contatto fisico durante il funzionamento:

- Guarnizioni di contatto (ad esempio, O-ring, guarnizioni, superfici di tenuta meccanica) si basano sul contatto fisico diretto e sulla pressione superficiale per bloccare l'ingresso di gas. Offrono un'elevata integrità di tenuta, ma possono generare attrito, usura o calore.

- Guarnizioni senza contatto (ad esempio, guarnizioni a labirinto, guarnizioni con scanalatura a spirale, guarnizioni a secco di gas) creano una restrizione controllata o film fluido per ridurre al minimo le perdite senza contatto diretto con lo sfregamento. Sono ideali per gli alberi ad alta velocità e per le applicazioni che richiedono una lunga durata o una bassa generazione di particelle.

| Tipo di guarnizione | Contatto | Perdita tipica | Vantaggi principali | Limitazioni |

|---|---|---|---|---|

| O-ring, guarnizione | Sì | Molto basso | Semplice, poco costoso, ampiamente disponibile | Intervallo termico limitato, permeazione nel tempo |

| Tenuta meccanica | Sì | Molto basso | Controllo preciso, adatto agli alberi rotanti | Richiede un'installazione di precisione e un ambiente pulito |

| Guarnizione dell'imballaggio | Sì | Moderato | Facile da mantenere e sostituire | Non adatto a sistemi UHV o ultra-puliti |

| Tenuta a labirinto / a spirale | No | Moderato | Lunga durata, bassa usura, senza contatto | Non si tratta di una vera e propria tenuta, ma di uno stadio secondario o tampone. |

| Guarnizione di gas a secco | No | Basso | Capacità di alta velocità, perdite minime | Richiede alimentazione di gas pulito, sistemi di controllo più complessi |

3.3 Guarnizioni di contenimento primarie e secondarie

Molti sistemi di vuoto moderni utilizzano tenuta multistadio strategie per bilanciare prestazioni, affidabilità e costi:

- Guarnizioni primarie costituiscono la principale barriera tra il vuoto e l'ambiente circostante. Le loro prestazioni influiscono direttamente sulla pressione di base del sistema e sul livello di contaminazione.

- Guarnizioni secondarie (o tampone) agiscono come protezione di riserva o controllano il flusso di contaminazione. Possono essere utilizzati per catturare le piccole perdite dal sigillo primario o per introdurre gas barriera inerti.

Ad esempio:

- A tenuta meccanica su un albero rotante può essere accoppiato con un guarnizione a labirinto all'esterno come cuscinetto.

- A Flangia CF con una guarnizione in rame (primario) potrebbe essere integrato con un O-ring in elastomero guarnizione del coperchio (secondaria) per semplificare la manutenzione.

Questo approccio stratificato migliora sia sicurezza operativa e facilità di servizio.

3.4 Configurazioni speciali nella tecnica del vuoto

Alcune configurazioni di tenuta si incontrano comunemente nei sistemi di vuoto specializzati:

- Guarnizioni della flangia: Utilizzato nei giunti fissi. I sistemi standardizzati come ISO-KF, ISO-K e CF dominano l'ingegneria del vuoto, offrendo prestazioni prevedibili e componenti standardizzati.

- Guarnizioni della finestra: Utilizzati in camere con accesso ottico. Spesso utilizzano guarnizioni metallo-vetro o metallo-ceramica con giunzioni brasate per la compatibilità UHV.

- Guarnizioni dell'albero: Applicate in pompe rotative, miscelatori e passanti. Possono essere utilizzate tenute meccaniche, a gas secco o magnetiche per fluidi.

- Giunti saldati o brasati: Utilizzati in assemblaggi permanenti o UHV in cui sono fondamentali l'assenza di perdite e il basso livello di degassamento. Non sono tecnicamente "guarnizioni" nel senso di sostituibili, ma fanno parte della tassonomia delle guarnizioni.

3.5 Considerazioni sulla scelta del tipo di guarnizione

La scelta del tipo di tenuta appropriato dipende da diversi parametri operativi:

- Livello di vuoto: Il vuoto più elevato richiede una riduzione delle perdite e del degassamento, che spesso richiede soluzioni metalliche o senza contatto.

- Mozione: Le guarnizioni dinamiche richiedono design e materiali avanzati.

- Strategia di manutenzione: Le tenute statiche sono più facili da manutenere; le tenute dinamiche richiedono procedure più complesse.

- Sensibilità alla contaminazione: Le applicazioni di semiconduttori e di analisi spesso escludono gli elastomeri permeabili.

- Temperatura e pressione di esercizio: Definire i limiti dei materiali e la progettazione strutturale.

- Costo e durata di vita: L'equilibrio tra prestazioni e costi di manutenzione è fondamentale negli ambienti industriali.

3.6 Sintesi

La tecnologia di sigillatura sottovuoto spazia da O-ring semplici in elastomero a guarnizioni magnetiche avanzate per gas e fluidi a secco.

Una classificazione strutturata - in base a statica o dinamica, contatto o non contatto, contenimento primario o secondario - fornisce un quadro logico per la selezione dei metodi di sigillatura adatti.

4. Tecnologie di tenuta statica

Le guarnizioni statiche sono la spina dorsale della maggior parte dei sistemi di vuoto. Costituiscono il barriere stazionarie ad alta integrità su flange, coperchi di camere, porte e interfacce di strumenti. Poiché non si verifica alcun movimento relativo tra le superfici di tenuta, le tenute statiche possono raggiungere tassi di perdita estremamente bassi - fino a 10-¹² Pa-m³/s con guarnizioni metalliche avanzate.

Questo capitolo esamina le principali categorie di tenute statiche, le considerazioni sulla progettazione, le modalità di guasto e le migliori pratiche per ottenere prestazioni affidabili a diversi livelli di vuoto.

4.1 Guarnizioni O-Ring

4.1.1 Caratteristiche generali

Gli o-ring sono l'elemento di tenuta statica più comune nei sistemi a vuoto spinto e ad alto vuoto. I loro vantaggi includono:

- Basso costo e ampia disponibilità di materiali.

- Design semplice di scanalature e flange.

- Riutilizzabilità in molte applicazioni.

- Compatibile con un'ampia gamma di supporti.

Gli o-ring sono generalmente realizzati in materiali elastomerici come FKM, EPDM, NBR o FFKM, scelti in base alla resistenza chimica, alla stabilità termica e alle proprietà di permeazione.

4.1.2 Considerazioni sulla progettazione

Per garantire la tenuta stagna, è necessario installare un O-ring a tenuta controllata. compressione (squeeze) contro la sua scanalatura. Parametri di progettazione tipici:

| Parametro | Intervallo consigliato |

|---|---|

| Schiacciamento (assiale o radiale) | 15-30% a seconda del materiale e dell'applicazione |

| Stretch (ID) | ≤ 5% (un valore superiore può causare tensioni o torsioni) |

| Rugosità superficiale (Ra) | ≤ 0,8 μm per superfici di tenuta sottovuoto |

| Finitura della scanalatura | Privo di segni di lavorazione, graffi o buche |

Anelli di backup possono essere utilizzati per differenziali di pressione più elevati per evitare l'estrusione. Per le applicazioni UHV, gli O-ring sono spesso alloggiati in dispositivi a doppia scanalatura o a pompaggio differenziale per controllare la permeazione.

4.1.3 Permeazione e degassificazione

A differenza delle guarnizioni metalliche, gli O-ring permeare le molecole di gassoprattutto quelli piccoli come l'elio e l'idrogeno. Questo limita il loro uso nei sistemi UHV o ultra-puliti. I tassi di permeazione tipici dell'FKM a temperatura ambiente sono di 10-⁷-10-⁶ Pa-m³/s-m.

Per ridurre al minimo il degassamento:

- Utilizzare O-ring cotti sottovuoto o pre-puliti.

- Evitare i lubrificanti ad alta pressione di vapore.

- Considerare guarnizioni in elastomero incapsulate in metallo per le interfacce critiche.

4.2 Guarnizioni di tenuta

4.2.1 Guarnizioni morbide

Le guarnizioni morbide (ad esempio, PTFE, grafite, PTFE espanso o materiali compositi) sono comuni in flange per vuoto spinto e alto vuoto. Si adattano alle irregolarità della superficie e garantiscono una tenuta affidabile a costi contenuti.

Vantaggi:

- Buona resistenza chimica.

- Adatto per applicazioni a vuoto moderato.

- Tolleranza alle piccole imperfezioni della flangia.

Limitazioni:

- Intervallo di temperatura limitato.

- Creep o scorrimento a freddo nel tempo, soprattutto con il PTFE.

- Non è ideale per cicli di smontaggio ripetuti.

4.2.2 Guarnizioni metalliche

Per sistemi ad alto e altissimo vuoto, guarnizioni metalliche offrono una tenuta e una stabilità di temperatura senza pari. Le configurazioni più comuni includono:

- Flange CF (ConFlat) con guarnizioni in rame OFHC - standard industriale per l'UHV.

- Anelli a C e guarnizioni Helicoflex - guarnizioni metalliche resilienti per applicazioni riutilizzabili o con carichi elevati.

- Alluminio argentato o nichelato o acciaio inox per una resistenza chimica specifica.

Vantaggi:

- È possibile raggiungere tassi di perdita < 10-¹² Pa-m³/s.

- Eccellenti prestazioni di bake-out (> 200 °C).

- Lunga durata in applicazioni statiche.

Limitazioni:

- Costo iniziale e coppia di installazione più elevati.

- Le guarnizioni in rame CF sono monouso (si deformano plasticamente).

- Sensibile ai danni alla superficie della flangia.

4.2.3 Norme sulle flange

Tre principali standard di flangia dominano la tecnologia del vuoto:

| Tipo di flangia | Intervallo di pressione tipico | Guarnizione tipica | Casi d'uso comuni |

|---|---|---|---|

| ISO-KF (NW) | Ruvido ad alto vuoto | O-ring in elastomero | Sistemi da laboratorio, piccole camere, strumenti analitici |

| ISO-K | Ruvido ad alto vuoto | Elastomero o guarnizione morbida | Grandi camere, sistemi industriali |

| CF | Da alto ad altissimo vuoto | Guarnizione in metallo | Semiconduttori, ricerca UHV, analisi delle superfici |

Nota: La scelta dello standard della flangia influisce direttamente sulla selezione delle guarnizioni, sulla capacità di raggiungere la temperatura di cottura e sulle procedure di manutenzione.

4.3 Guarnizioni incollate e altre varianti

Le guarnizioni incollate combinano un rondella metallica e labbro di tenuta in elastomero vulcanizzato, offrendo un design compatto adatto alle connessioni filettate o alle porte degli strumenti.

Non sono tipicamente utilizzati in UHV, ma sono efficaci per servizio di vuoto spinto e alto vuoto in componenti ausiliari come manometri e passanti.

Varianti:

- Guarnizioni incollate Dowty® (comunemente elastomero FKM o NBR).

- Anelli di tenuta integrati in metallo-elastomero per interfacce di strumentazione.

4.4 Modalità di guasto delle tenute statiche

La comprensione dei meccanismi di guasto più comuni aiuta a prevenire i tempi di inattività non pianificati:

| Modalità di guasto | Causa tipica | Strategia di mitigazione |

|---|---|---|

| Estrusione / sgranocchiamento | Pressione eccessiva, design inadeguato della scanalatura | Utilizzare anelli di riserva, controllare la compressione, migliorare la scanalatura |

| Creep / rilassamento | Cicli termici, materiale incompatibile | Scegliere materiali a basso scorrimento, impostazioni di coppia corrette |

| Permeazione | Elastomero utilizzato nel vuoto spinto | Utilizzare guarnizioni metalliche o pompaggio differenziale a doppia tenuta |

| Danno superficiale | Graffi, contaminazione, sovraccarico di coppia | Preparazione della superficie, controllo della coppia, utilizzo di guarnizioni morbide |

| Set di compressione | Sovracompressione o lunga durata di servizio | Sostituire gli O-ring invecchiati, la compressione di controllo |

4.5 Migliori pratiche per l'installazione delle tenute statiche

- Preparazione della superficie:

- Pulire le superfici di tenuta con panni privi di lanugine e solvente.

- Verificare la presenza di graffi o ammaccature sotto una buona illuminazione.

- Manipolazione delle guarnizioni:

- Usare i guanti per evitare di contaminare le superfici con gli oli.

- Evitare di allungare o torcere gli elastomeri.

- Controllo della coppia:

- Utilizzare sequenze di serraggio incrociate per le flange.

- Seguire le specifiche di coppia del produttore per evitare deformazioni.

- Lubrificazione (opzionale):

- Se necessario, utilizzare lubrificanti compatibili con il vuoto (ad esempio, a base di PFPE).

- Evitare oli siliconici e idrocarburi nei sistemi UHV.

- Infornare:

- Quando si utilizzano elastomeri, è necessario effettuare una precottura in forni a vuoto per ridurre al minimo il degassamento.

- Per le guarnizioni metalliche, assicurarsi che il posizionamento sia corretto prima dei cicli termici.

4.6 Sintesi

Le guarnizioni statiche formano il interfacce per il vuoto più affidabili e controllabili nei sistemi moderni.

- O-ring e guarnizioni morbide sono eccellenti per il vuoto spinto e per il vuoto spinto.

- Guarnizioni in metallo dominano l'UHV grazie alla loro bassa permeazione e alla capacità di bake-out.

- La finitura superficiale, il design delle scanalature e il controllo della coppia sono fattori decisivi per ottenere prestazioni a tenuta stagna.

5. Tecnologie di tenuta dinamica

Le tenute dinamiche funzionano quando un componente si muove rispetto ad un altro, più comunemente alberi rotanti o pistoni alternativi nelle pompe per vuoto, negli agitatori o nei passaggi di alimentazione.

A differenza delle tenute statiche, le tenute dinamiche devono mantenere una barriera stabile sottoposta a movimento meccanicospesso ad alta velocità, a temperature elevate o in ambienti chimicamente aggressivi.

La progettazione e la selezione delle tenute dinamiche comporta il bilanciamento di integrità della tenuta, resistenza all'usura, comportamento di attrito, e vita utile.

5.1 Guarnizioni meccaniche

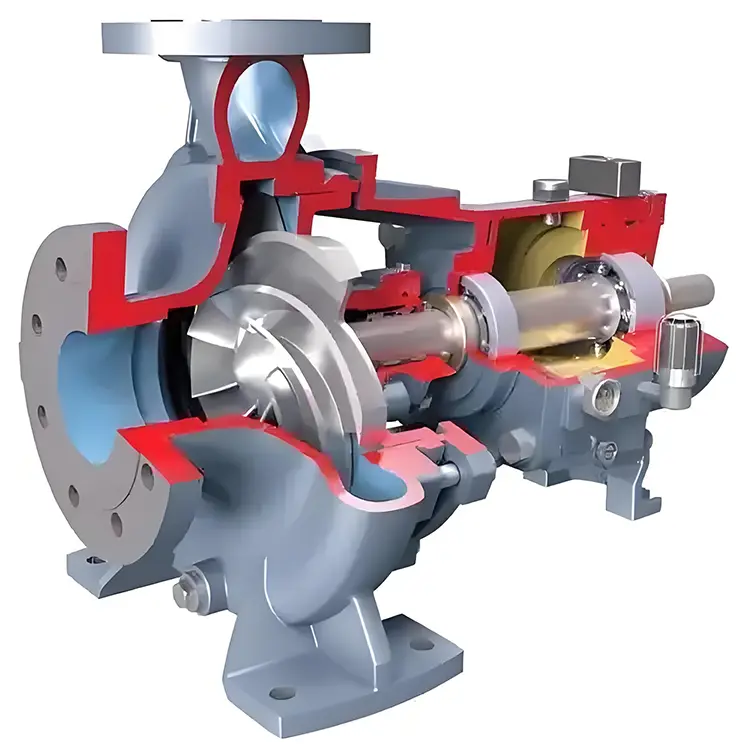

5.1.1 Principi

A tenuta meccanica utilizza il scorrimento relativo di due facce di tenuta lavorate con precisione, una stazionaria e una rotante.

Una molla o una pressione idraulica mantiene il contatto tra le facce, mentre un film di fluido molto sottile (spesso dell'ordine di Da 0,1 a pochi micrometri) lubrifica l'interfaccia.

Questa interfaccia controllata offre perdite estremamente ridotte, adatte a molte applicazioni ad alto vuoto e a processi puliti.

Componenti chiave:

- Anello rotante (montato sull'albero)

- Anello fisso (montato in un pressacavo o in un alloggiamento)

- Guarnizioni secondarie (O-ring o soffietti)

- Sistema di caricamento a molla o idraulico

- Collare di trasmissione e viti di fermo

5.1.2 Combinazioni di materiali per facce

La scelta della giusta coppia di facce è fondamentale per la durata della tenuta e le prestazioni di tenuta.

| Accoppiamento dei volti | Caso d'uso tipico | Caratteristiche |

|---|---|---|

| SiC vs. grafite di carbonio | Mezzi puliti e sporchi, uso industriale generale | Basso attrito, buona resistenza agli shock termici |

| SiC contro SiC | Mezzi ad alta pressione, abrasivi o corrosivi | Molto duri, di lunga durata, meno tolleranti al disallineamento |

| WC vs. Carbonio | Elevato carico meccanico, pompe per vuoto ruvide | Alta resistenza, usura moderata |

| Facce rivestite in DLC | Processi puliti, semiconduttori, bassa generazione di particelle | Basso attrito, inerzia chimica |

5.1.3 Caratteristiche delle prestazioni

- I tassi di perdita sono in genere 10-⁷ - 10-⁹ Pa-m³/sa seconda della configurazione.

- In grado di gestire velocità d'albero elevate (> 3.000 giri/min) e differenziali di pressione moderati.

- Il funzionamento a secco deve essere evitato: anche pochi secondi di contatto a secco può danneggiare le superfici di tenuta.

Applicazioni:

Pompe a vite a secco, pompe a supporto turbomolecolare, apparecchiature per processi chimici, sistemi di criochirurgia.

5.2 Guarnizioni dell'imballaggio

5.2.1 Panoramica

Le guarnizioni a baderna sono tra le più antiche soluzioni di tenuta dinamica.

Si affidano a materiale di imballaggio comprimibile (ad esempio, grafite, PTFE, fibra aramidica) inserito in un premistoppa attorno all'albero. Il compressione assiale da un seguace della ghiandola si traduce in pressione di tenuta radiale.

Vantaggi:

- Struttura semplice ed economica.

- Facile da regolare e sostituire.

- Tollerano l'eccentricità dell'albero o piccole imperfezioni superficiali.

Limitazioni:

- Perdita intrinseca - in genere da 10-⁵ a 10-⁷ Pa-m³/s.

- Genera calore per attrito; non è adatto per alberi ad alta velocità.

- Il degassamento e la dispersione di particelle lo rendono inadatto ai sistemi ultra-puliti o UHV.

5.2.2 Miglioramenti moderni

I moderni materiali delle baderne incorporano fibre di carbonio intrecciate, compositi di PTFE/grafite e anelli di grafite espansa, migliorando la compatibilità chimica e la resistenza all'usura.

In alcuni casi, gas di lavaggio o di spurgo viene utilizzato per controllare l'ingresso o ridurre il degassamento.

5.3 Labbro e paraolio

5.3.1 Caratteristiche

Le guarnizioni a labbro (comunemente chiamate Guarnizioni dell'olio) utilizzare un labbro di tenuta in elastomero che entra in contatto con l'albero rotante, sostenuta da una primavera per mantenere la tensione.

Sono ampiamente utilizzati in applicazioni di vuoto spinto per prevenire l'ingresso di aria e contengono lubrificanti.

| Caratteristica | Guarnizioni labiali |

|---|---|

| Costo | Basso |

| Perdite | Moderato (~10-⁵ Pa-m³/s tipico) |

| Intervallo di temperatura | Limitato (tipicamente da -30 a 150 °C) |

| Capacità di velocità | Moderato |

| Pulizia | Scarso per il vuoto spinto |

Limitazioni:

- Elevata permeazione attraverso gli elastomeri.

- Generazione di particelle e degassamento.

- Non adatto ad ambienti UHV o a semiconduttori puliti.

5.4 Guarnizioni a labirinto e a spirale

5.4.1 Principio

Guarnizioni a labirinto sono senza contatto strutture meccaniche costituite da una serie di scanalature o camere tra l'albero e l'alloggiamento.

Essi non formano una tenuta ermetica ma creare un percorso tortuoso che limita il flusso di gas.

Guarnizioni con scanalatura a spirale utilizzano scanalature elicoidali per creare un'azione di pompaggio che spinge il gas verso l'esterno, migliorando le prestazioni alle alte velocità dell'albero.

Vantaggi:

- Usura praticamente nulla.

- Lunga durata.

- Non è necessaria la lubrificazione.

Limitazioni:

- Non abbastanza stretto da fungere da tenuta primaria nella maggior parte dei sistemi a vuoto.

- Comunemente utilizzato come guarnizioni secondarie o tampone in combinazione con guarnizioni meccaniche o a secco.

5.4.2 Applicazioni tipiche

- Passaggi rotanti ad alta velocità.

- Pompe turbomolecolari.

- Apparecchiature rotanti ad alta affidabilità dove l'accesso per la manutenzione è limitato.

5.5 Guarnizioni per gas a secco

5.5.1 Principio di funzionamento

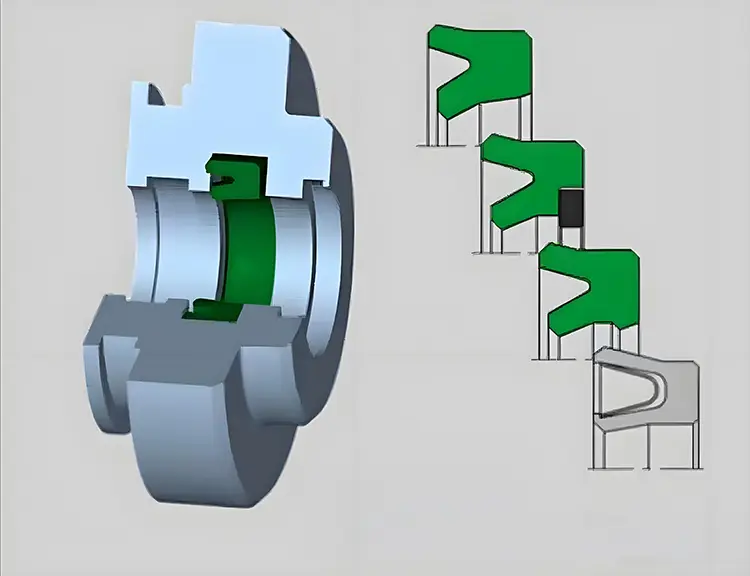

Le guarnizioni a secco sono tenute meccaniche senza contatto che mantengono un film di gas molto sottile (in genere 1-3 μm) tra la faccia rotante e quella stazionaria.

Questo film di gas è generato da un'ingegneria scanalature idrodinamiche che sollevano le facce quando l'albero ruota.

- A riposo: le facce della guarnizione sono in leggero contatto.

- Durante il funzionamento: si forma un film di gas che riduce al minimo l'attrito.

- Perdite: estremamente basse e stabili, di solito un flusso controllato di gas inerte verso l'esterno.

5.5.2 Caratteristiche e vantaggi

- Perdita molto bassa (10-⁷ - 10-⁹ Pa-m³/s).

- Lunga durata grazie al funzionamento senza contatto.

- Pulito - generazione minima di particelle.

- Capacità di alta velocità (possibile > 10.000 giri/min).

5.5.3 Limitazioni

- Richiede gas tampone pulito e asciutto (ad esempio, l'azoto).

- Sensibile alla contaminazione.

- Costi iniziali più elevati e complessità di progettazione.

5.5.4 Applicazioni

- Pompe per vuoto a vite a secco.

- Compressori di processo di grandi dimensioni con interfacce per il vuoto.

- Applicazioni chimiche ed energetiche ad alta integrità.

5.6 Guarnizioni a fluido magnetico (ferrofluidiche)

5.6.1 Principio

Le tenute magnetiche per fluidi utilizzano un ferrofluido tenuto in posizione da un campo magnetico generato dai magneti permanenti che circondano l'albero.

Il ferrofluido crea più "stadi" di tenuta, ciascuno dei quali fornisce una barriera di pressione, consentendo perdite bassissime senza contatto fisico.

Vantaggi:

- Zero usura meccanica.

- Ultra-pulito - ideale per semiconduttori o UHV.

- Alta affidabilità e lunga durata.

- Prestazioni eccellenti per i passanti rotanti.

Limitazioni:

- Intervallo di temperatura limitato (tipicamente < 150 °C).

- Sensibile ai disturbi del campo magnetico.

- Più costose delle guarnizioni convenzionali.

5.6.2 Applicazioni

- Lavorazione dei wafer di semiconduttori.

- Strumentazione per la scienza delle superfici.

- Sistemi analitici UHV.

- Passanti rotanti di alta precisione.

5.7 Sintesi comparativa delle tenute dinamiche

| Tipo di guarnizione | Contatto | Tasso di perdita (Pa-m³/s) | Capacità di velocità | Idoneità UHV | Manutenzione | Caso d'uso tipico |

|---|---|---|---|---|---|---|

| Tenuta meccanica | Sì | 10-⁷ - 10-⁹ | Alto | Moderato | Medio | Pompe, agitatori |

| Guarnizione dell'imballaggio | Sì | 10-⁵ - 10-⁷ | Basso-Moderato | Povero | Facile | Alberi industriali |

| Labbro / paraolio | Sì | ~10-⁵ | Moderato | Povero | Facile | Isolamento del vuoto grezzo |

| Labirinto / spirale | No | Moderato | Alto | Povero | Minimo | Tenute secondarie, alberi ad alta velocità |

| Guarnizione di gas a secco | No | 10-⁷ - 10-⁹ | Molto alto | Buono | Basso | Applicazioni per processi puliti |

| Tenuta magnetica per fluidi | No | ≤ 10-⁹ | Alto | Eccellente | Basso | UHV, semiconduttori, passanti di precisione |

5.8 Sintesi

Le guarnizioni dinamiche sono fattori critici per movimento sotto vuotoche combina meccanica di precisione, scienza dei materiali e fluidodinamica.

- Guarnizioni meccaniche sono i cavalli di battaglia delle moderne pompe per vuoto.

- Imballaggio e guarnizioni a labbro per applicazioni sensibili ai costi o a basso vuoto.

- Guarnizioni a labirinto e a spirale offrono una solida protezione secondaria.

- Gas secco e guarnizioni magnetiche per fluidi rappresentare il tecnologie più pulite e a bassa dispersione disponibile oggi.

La scelta della tenuta dinamica dipende dal livello di vuoto, dalla pulizia del processo, dalla velocità, dalla strategia di manutenzione e dai vincoli di costo.

6. Materiali e compatibilità

Il prestazioni, durata e comportamento alle perdite di una guarnizione sottovuoto sono determinati non solo dalla sua geometria ma, soprattutto, dal suo composizione del materiale. I materiali di tenuta devono sopportare l'esposizione al vuoto, resistere alla permeazione e al degassamento e mantenere le loro proprietà meccaniche a temperature e pressioni estreme.

Nella tecnologia del vuoto, i materiali sono ampiamente classificati in elastomeri, materie plastiche e compositi, materiali per facce dure, e metalli. Ciascuna classe presenta vantaggi e limitazioni a seconda del livello di vuoto, del mezzo e dell'ambiente.

6.1 Materiali elastomerici

Gli elastomeri sono i materiali per cavalli da tiro per gli O-ring statici e per alcune tenute dinamiche in condizioni di vuoto spinto e alto. Sono facili da installare, convenienti e garantiscono una tenuta affidabile, ma le loro caratteristiche intrinseche sono permeazione e degassamento limitano il loro utilizzo nei processi ad altissimo vuoto (UHV) e ultra-puliti.

| Materiale | Intervallo di temperatura (°C) | Permeazione | Degassamento | Resistenza chimica | Uso tipico |

|---|---|---|---|---|---|

| NBR (Nitrile) | Da -30 a 120 | Alto | Alto | Limitato (oli, carburanti) | Vuoto grezzo, uso generale |

| EPDM | Da -50 a 150 | Moderato | Moderato | Eccellente con acqua/vapore, scarso con gli olii | HVAC, industriale |

| FKM (ad esempio, Viton®) | Da -20 a 200 | Basso | Basso | Eccellente resistenza chimica | Sistemi ad alto vuoto e chimici |

| FFKM (ad esempio, Kalrez®) | Da -20 a 280 | Molto basso | Molto basso | Eccezionale | Mezzi aggressivi di elevata purezza |

6.1.1 Comportamento di permeazione

Gli elastomeri non sono ermetici: le molecole di gas permeano attraverso la loro rete polimerica nel tempo. La permeazione dipende da:

- Tipo di gas (He e H₂ permeano più facilmente)

- Struttura del materiale (le gomme fluorurate hanno una minore permeazione)

- Spessore e superficie

- Temperatura (temperature più elevate aumentano la permeabilità)

Ad esempio, la permeazione dell'elio attraverso gli O-ring in FKM può raggiungere 10-⁷ Pa-m³/s-m a temperatura ambiente. Ciò è accettabile in molti sistemi ad alto vuoto, ma non nelle applicazioni UHV.

6.1.2 Degassamento

Il degassamento, ossia il rilascio di volatili e additivi intrappolati, può aumentare la pressione di base e contaminare processi sensibili.

Per ridurre al minimo questo problema:

- Utilizzo composti di elevata purezza per il vuoto.

- Pre-cottura o cottura a vuoto degli O-ring prima dell'installazione.

- Evitare materiali contenenti plastificanti o riempitivi.

6.2 Plastica e materiali compositi

I tecnopolimeri offrono bassa permeabilità, ampia resistenza chimica e stabilità dimensionale a temperature elevate. Tuttavia, possono presentare scorrimento o flusso a freddosoprattutto in presenza di una compressione costante.

| Materiale | Intervallo di temperatura (°C) | Permeazione | Resistenza chimica | Proprietà chiave |

|---|---|---|---|---|

| PTFE (Teflon®) | Da -200 a 250 | Molto basso | Eccellente | Chimicamente inerte, ma flusso freddo |

| PCTFE | Da -200 a 150 | Molto basso | Eccellente | Flusso a freddo inferiore rispetto al PTFE |

| SETTIMANA | Da -50 a 250 | Molto basso | Eccellente | Alta resistenza, lavorabile a macchina |

| Compositi di grafite | Fino a 500+ | Molto basso | Eccellente | Tolleranza alle alte temperature |

6.2.1 PTFE e PCTFE

Il PTFE è ampiamente utilizzato per guarnizioni morbide, guarnizioni a busta e anelli di sicurezza. Presenta un degassamento e un'inerzia chimica estremamente ridotti.

Il suo svantaggio è flusso freddo - può deformarsi in caso di compressione a lungo termine, riducendo potenzialmente le sollecitazioni di tenuta.

Il PCTFE offre migliore stabilità dimensionale rispetto al PTFE, rendendolo adatto ad applicazioni con lunghi intervalli di manutenzione.

6.2.2 PEEK

Il PEEK combina un'elevata resistenza meccanica con una bassa permeabilità, rendendolo un'alternativa adatta per componenti di tenuta strutturali, sedi di valvole e interfacce ad alto carico.

6.3 Materiali per facce dure

Le guarnizioni dinamiche si affidano spesso a materiali per facce dure e resistenti all'usura per ridurre al minimo le perdite e prolungare la durata di vita. La selezione del coppia di facce è una decisione ingegneristicamente critica.

| Materiale | Durezza | Resistenza chimica | Shock termico | Applicazione |

|---|---|---|---|---|

| Carburo di silicio (SiC) | Molto alto | Eccellente | Buono | Tenute meccaniche, mezzi abrasivi |

| Carburo di tungsteno (WC) | Molto alto | Buono | Moderato | Applicazioni ad alto carico |

| Carbonio Grafite | Medio-basso | Eccellente | Eccellente | Faccia di accoppiamento, indulgente al disallineamento |

| Rivestimenti DLC | Molto alto | Eccellente | Eccellente | Semiconduttori, applicazioni ultra-pulite |

- SiC-Grafite è uno degli accoppiamenti più utilizzati, che combina un basso attrito e una buona resistenza agli shock termici.

- SiC-SiC offre una durata molto lunga, ma è meno tollerante nei confronti della contaminazione o del disallineamento.

- Le superfici rivestite in DLC riducono l'attrito e la generazione di particolato.

6.4 Materiali metallici

Le guarnizioni metalliche sono indispensabili per UHV e ambienti estremi a causa della loro permeazione zero, capacità di lavorare ad alte temperature ed eccellenti prestazioni di bake-out.

| Materiale | Limite di temperatura (°C) | Tasso di perdita | Uso tipico |

|---|---|---|---|

| Rame OFHC | > 450 | < 10-¹² Pa-m³/s | Flange CF, porte di visualizzazione UHV |

| Acciaio inox (304/316L) | > 400 | < 10-¹² Pa-m³/s | Guarnizioni metalliche, giunti saldati |

| Alluminio (placcato) | 300+ | Molto basso | Sistemi leggeri, guarnizioni secondarie |

| Leghe di nichel | Alto | Molto basso | Applicazioni corrosive o criogeniche |

6.4.1 Guarnizioni in rame

Il rame ad alta conducibilità senza ossigeno (OFHC) è il materiale di guarnizione standard per le flange CF. Si deforma plasticamente al momento del serraggio, riempiendo le imperfezioni microscopiche e raggiungendo tassi di perdita estremamente bassi.

6.4.2 Anelli a C in metallo e guarnizioni Helicoflex

Per sigillature riutilizzabili o ad alto carico, guarnizioni metalliche resilienti come gli anelli a C o l'Helicoflex® . Combinano un rivestimento metallico con un'anima elastica, consentendo cicli multipli senza sacrificare l'integrità delle perdite.

6.5 Considerazioni igieniche e normative

In settori come quello farmaceutico, della lavorazione degli alimenti o delle biotecnologie, i materiali di sigillatura devono soddisfare rigorosi standard sanitari:

- FDA CFR 21 177.2600 (elastomeri per uso alimentare)

- USP Classe VI (biocompatibilità)

- ISO 10993 (dispositivi medici)

I materiali devono:

- Resistono ai cicli di pulizia e sterilizzazione (ad es. SIP/CIP).

- Evitare gli estraibili e i lisciviabili che possono contaminare i prodotti.

- Mantengono l'elasticità anche dopo ripetuti cicli termici.

Scelte tipiche: silicone polimerizzato al platino, EPDM (polimerizzato al perossido) e FFKM per sostanze chimiche aggressive.

6.6 Matrice di compatibilità rapida

| Tipo di materiale | Idoneità al vuoto | Limite termico | Resistenza chimica | Permeazione | Applicazione tipica |

|---|---|---|---|---|---|

| NBR | Vuoto spinto | Basso | Scarso-Moderato | Alto | Collegamenti di utilità |

| EPDM | Alto vuoto | Moderato | Buono (vapore, acqua) | Moderato | Processi industriali |

| FKM | Alto vuoto | Alto | Eccellente | Basso | Sigillatura per uso generale |

| FFKM | Alta/UHV | Molto alto | Eccezionale | Molto basso | Semiconduttore, corrosivo |

| PTFE/PCTFE | Alta/UHV | Alto | Eccellente | Molto basso | Guarnizioni morbide, rivestimento |

| Metalli | UHV e superiori | Molto alto | Eccellente | Nessuno | Flange CF, guarnizioni permanenti |

6.7 Sintesi

Il il giusto materiale di tenuta determina:

- Tenuta delle perdite

- Vita utile

- Compatibilità con l'ambiente operativo

- Frequenza e costo della manutenzione.

- Elastomeri sono flessibili ed economici, ma permeabili.

- Plastica offrono un basso livello di degassamento e di inerzia chimica, ma possono strisciare.

- Materiali per facce dure garantiscono la durata delle tenute dinamiche.

- Metalli sono lo standard di riferimento per UHV e condizioni difficili.

La selezione dei materiali deve essere in linea con livello di vuoto, chimica di processo, ambiente termico, e requisiti normativi.

7. Quadro di selezione delle tenute

La scelta della soluzione di sigillatura corretta per un sistema di vuoto non è un processo univoco. Richiede una valutazione strutturata e multicriteriale che considera sia prestazioni tecniche e praticità operativa. Un quadro di selezione ben definito assicura prestazioni di tenuta costanti, riduce i tempi di inattività ed evita guasti prematuri che possono compromettere l'integrità del vuoto.

7.1 Definizione dei requisiti operativi

Prima di scegliere un materiale o un design, il condizioni operative deve essere chiaramente definito. Questa fase è spesso trascurata, ma determina l'intera strategia di sigillatura.

I parametri chiave da documentare includono:

| Parametro | Esempi / Gamme tipiche | Impatto sulla selezione delle guarnizioni |

|---|---|---|

| Livello di vuoto | Ruvido, alto, UHV | Determina la permeazione e il degassamento ammissibile |

| Media | Aria, gas inerte, prodotti chimici corrosivi, solventi, vapore | Compatibilità dei materiali e configurazione delle guarnizioni |

| Differenziale di pressione | Da ambiente a vuoto, o differenziale positivo/negativo | Influenza la geometria della guarnizione e la struttura della riserva |

| Intervallo di temperatura | Criogenico fino a 300+ °C | Determina l'idoneità dell'elastomero, della plastica o del metallo |

| Movimento | Statico, alternativo, rotante | Determina la tecnologia di tenuta dinamica rispetto a quella statica |

| Velocità | Da 0 a 30.000+ giri/min. | Influenza il calore di attrito, l'usura e il tipo di guarnizione |

| Requisiti di pulizia | Grado di semiconduttore, industriale generico | Influenza la selezione dei materiali e la tolleranza alle perdite |

| Strategia di manutenzione | Preventivo, predittivo, ad accesso minimale | Impatto sulla durata delle guarnizioni e sui requisiti di riutilizzabilità |

7.2 Percorso decisionale: Statico vs. Dinamico

Il prima decisione importante nel quadro è se l'interfaccia è statico o dinamico:

- Interfacce statiche (ad esempio, flange, oblò, coperture della camera):

→ Favorire gli O-ring in elastomero (vuoto spinto/alto vuoto) o le guarnizioni metalliche (UHV). - Interfacce dinamiche (ad esempio, alberi, aste mobili):

→ Richiedono guarnizioni meccaniche, guarnizioni a baderna o guarnizioni avanzate senza contatto.

Suggerimento: Quando possibile, evitare la tenuta dinamica in ambienti UHV - Il movimento aumenta notevolmente il rischio di perdite. Se è inevitabile, prendere in considerazione guarnizioni magnetiche per fluidi o gas secco.

7.3 Livello di vuoto e tolleranza di permeazione

Il classe di vuoto stabilisce la quantità di perdite e permeazioni che può essere tollerata.

| Livello di vuoto | Perdita massima tipica | Tipi di guarnizione consigliati |

|---|---|---|

| Vuoto grezzo (10⁵ - 10² Pa) | ~10-⁵ Pa-m³/s | O-ring, guarnizioni e guarnizioni in elastomero |

| Alto vuoto (10² - 10-³ Pa) | ≤ 10-⁸ Pa-m³/s | FKM/FFKM O-ring, guarnizioni morbide, tenute meccaniche |

| Ultra-alto vuoto (10-³ - 10-⁹ Pa) | ≤ 10-¹⁰ Pa-m³/s | Guarnizioni metalliche, guarnizioni di gas a secco, giunti saldati |

| UHV+ / Estremo | < 10-¹¹ Pa-m³/s | Anelli a C in metallo, flange CF, guarnizioni ferrofluidiche |

- Se la tolleranza alla permeazione è elevata, gli elastomeri possono essere accettati.

- Se la permeazione deve essere prossima allo zeroSono necessarie guarnizioni metalliche o ibride.

7.4 Ambiente chimico e termico

La compatibilità chimica è spesso il fattore limitante nella selezione delle guarnizioni. Esempi:

- Acidi o solventi forti → PTFE o FFKM.

- Sterilizzazione a vapore → EPDM o silicone polimerizzato al platino.

- Alta temperatura (>250 °C) → metalli o plastiche ad alte prestazioni.

- Criogenico → PCTFE, metalli o elastomeri personalizzati.

I cicli termici causano anche la sigillatura strisciante, set di compressione, o espansione differenziale tra i materiali delle flange. Questo aspetto deve essere tenuto in considerazione in fase di progettazione, in particolare per le guarnizioni morbide o gli elastomeri.

7.5 Considerazioni sul movimento e sulla velocità

Se l'interfaccia di sigillatura prevede il movimento:

| Tipo di movimento | Tipi di guarnizioni tipiche | Note |

|---|---|---|

| Nessuno (statico) | O-ring, guarnizioni, guarnizioni metalliche | Massime prestazioni di tenuta |

| Reciproco | Imballaggio, guarnizioni a soffietto, guarnizioni per passaggio lineare | Controllo della corsa e lubrificazione |

| Rotazionale (bassa velocità) | Imballaggi, guarnizioni meccaniche, guarnizioni a labbro | Considerare il calore di attrito |

| Rotazionale (alta velocità) | Tenute meccaniche, tenute a secco di gas, tenute ferrofluidiche | Preferibile senza contatto per sistemi puliti |

Per alberi ad alta velocitàLe soluzioni senza contatto, come le guarnizioni a secco per gas o magnetiche per fluidi, offrono la migliore combinazione di bassa usura e bassa perdita.

7.6 Strategia di manutenzione e assistenza

L'attesa intervallo di manutenzione e l'accessibilità del sistema influenzano fortemente la scelta della guarnizione:

- Intervalli di manutenzione brevi → Possono essere accettati O-ring o guarnizioni in elastomero.

- Intervalli di manutenzione lunghi / accesso limitato → Favorire le guarnizioni metalliche o ferrofluidiche per una stabilità a lungo termine.

- Manutenzione predittiva (condition-based) → Consente l'uso di tenute meccaniche o a secco avanzate con monitoraggio.

Esempio: Le camere di processo dei semiconduttori utilizzano spesso guarnizioni in rame CF perché il costo dei tempi di inattività è superiore al maggiore sforzo di installazione.

7.7 Rapporto costo/prestazioni

Il costo iniziale più basso non è sempre il costo totale di proprietà (TCO) più basso. I principali fattori di costo includono:

- Frequenza di sostituzione delle guarnizioni.

- Cicli di inattività e sfiato.

- Costi dell'energia o del gas (ad esempio, gas tampone).

- Eventi di contaminazione in camera bianca.

| Tipo di guarnizione | Costo iniziale | Frequenza di manutenzione | Durata tipica | Profilo TCO |

|---|---|---|---|---|

| O-ring (FKM) | Basso | Frequente (mesi-1 anno) | 6-12 mesi | Basso costo iniziale, alta manutenzione |

| Guarnizione metallica (CF) | Moderato | Raro (anni) | 5+ anni | Alta affidabilità, bassi tempi di inattività |

| Guarnizione di gas a secco | Alto | Raro, monitorato | 3-10 anni | Basse perdite, alti costi di investimento |

| Tenuta magnetica per fluidi | Alto | Molto raro | 5-15 anni | Lunga durata, ultra-pulito |

7.8 Esempio di albero decisionale

Di seguito è riportato un flusso logico semplificato per la selezione del tipo di guarnizione:

- Interfaccia statica o dinamica?

- Statico → vai a 2

- Dinamico → vai a 5

- Livello di vuoto richiesto:

- Ruvido/alto → O-ring in elastomero o guarnizione morbida

- UHV → Guarnizione metallica o giunto saldato

- Vincoli chimici/termici:

- Alto → PTFE o metallo

- Moderato → FKM o EPDM

- Intervallo di manutenzione:

- Breve → Elastomero accettabile

- Lunga → Preferibile guarnizione metallica

- Tenuta dinamica:

- Bassa velocità → Guarnizione a baderna o meccanica

- Alta velocità → Tenuta a secco di gas o fluido magnetico

- Camera bianca/UHV?

- Sì → Guarnizione senza contatto o metallica

- No → Imballaggio o elastomero accettabile

(Nella versione pubblicata, questa fase sarà illustrata con un diagramma di flusso).

7.9 Configurazioni di esempio

| Scenario | Vincoli fondamentali | Soluzione di sigillatura consigliata |

|---|---|---|

| Camera di essiccazione sottovuoto ruvida | Basso vuoto, bassa temperatura | O-ring NBR o guarnizione morbida in PTFE |

| Processo chimico ad alto vuoto | Vapori di solventi aggressivi | O-ring FFKM + tenuta meccanica |

| Camera analitica UHV | Cottura a 250 °C | Flangia CF + guarnizione in rame OFHC |

| Albero rotante ad alta velocità in un processo pulito | Alto numero di giri, bassa tolleranza alla contaminazione | Tenuta gas a secco + tampone a labirinto |

| Passaggio per la movimentazione dei wafer di semiconduttori | UHV, ultra-pulito | Tenuta magnetica per fluidi |

7.10 Riepilogo

Un quadro sistematico di selezione delle tenute garantisce l'idoneità tecnica e l'efficienza economica:

- Fase 1: Definire le condizioni operative (vuoto, fluidi, temperatura, movimento).

- Passo 2: Scegliere un approccio di sigillatura statico o dinamico.

- Fase 3: Abbinare il materiale e il tipo di guarnizione alla classe di vuoto e all'ambiente.

- Passo 4: Tenete conto degli intervalli di manutenzione, dell'accessibilità e dei costi.

- Passo 5: Convalidare con prove pratiche o dati di qualificazione.

Una guarnizione ben scelta riduce al minimo le perdite, allunga la vita utile e riduce i costi complessivi di gestione.

8. Migliori pratiche di progettazione e installazione

Anche i migliori materiali di tenuta e le migliori configurazioni possono fallire se installazione e progettazione dell'interfaccia non sono attentamente controllati. Molte perdite di vuoto non sono causate dalla guarnizione in sé, ma da preparazione della superficie non corretta, Dimensioni imprecise della scanalatura, o Applicazione errata della coppia.

Questo capitolo tratta la principi di ingegneria e pratiche sul campo che assicurano le prestazioni di una guarnizione in base alle specifiche di progetto per l'intera durata di vita.

8.1 Preparazione e finitura della superficie

8.1.1 Importanza della finitura superficiale

Una tenuta a vuoto si basa su un contatto intimo tra il materiale di tenuta e la flangia o l'alloggiamento. Difetti superficiali microscopici come graffi, buchi o segni di lavorazione possono creare percorsi di perdita.

| Parametro | Raccomandazione | Note |

|---|---|---|

| Rugosità superficiale (Ra) | ≤ 0,8 μm per elastomeri≤ 0,4 μm per guarnizioni metalliche | Le finiture più lisce riducono i tassi di perdita |

| Piattezza | < 0,05 mm su tutta la superficie della flangia | Critica per le guarnizioni metalliche e le flange CF |

| Pulizia | Senza particelle e senza olio | La contaminazione può causare degassamento e perdite. |

8.1.2 Procedura di pulizia

- Pulire con solvente (ad esempio, isopropanolo) e salviette senza pelucchi.

- Evitare di toccare le superfici di tenuta a mani nude.

- Per UHV, eseguire pulizia ad ultrasuoni e la cottura dei componenti.

- Ispezionare con buona illuminazione o ingrandimento.

8.2 Progettazione di scanalature e premistoppa

8.2.1 Guarnizioni O-Ring ed Elastomero

La progettazione delle scanalature regola la compressione della tenuta, la resistenza all'estrusione e la stabilità dimensionale. Gli errori più comuni sono la sovracompressione (che provoca un'aderenza permanente) e la sottocompressione (che provoca perdite).

| Parametro di progettazione | Gamma tipica | Effetto |

|---|---|---|

| Schiacciamento (assiale/radiale) | 15-30% | Troppo alto → sollecitazioni e cricche; troppo basso → perdite |

| Stretch | ≤ 5% | L'eccessivo allungamento distorce la sezione trasversale |

| Gioco della scanalatura | Ridotto al minimo, può utilizzare anelli di riserva | Riduce l'estrusione sotto pressione |

| Design ad angolo | Bordi arrotondati (R ≥ 0,2 mm) | Impedisce il danneggiamento dell'O-ring durante l'installazione |

8.2.2 Guarnizioni metalliche

Le guarnizioni metalliche (ad esempio, rame CF) richiedono:

- Flange piatte e pulite, con bordo a coltello.

- Allineamento corretto durante il montaggio.

- Coppia controllata per evitare la deformazione dei bordi.

Le guarnizioni Helicoflex® o C-ring richiedono una precisa profondità e larghezza della scanalatura, assicurando una compressione elastica controllata.

8.3 Concentricità e allineamento

Un cattivo allineamento tra le superfici di tenuta è una delle cause principali di perdite di installazione e l'usura prematura delle tenute nei sistemi dinamici.

- Garantire corsa dell'albero < 0,05 mm per le tenute meccaniche.

- Utilizzo perni di precisione o di allineamento su flange di grandi dimensioni.

- Nei gruppi dinamici, l'allineamento riduce il carico irregolare e l'usura localizzata.

Suggerimento: I problemi di disallineamento spesso simulano un "guasto alla tenuta", ma in realtà sono difetti di progettazione del sistema.

8.4 Applicazione della coppia e fissaggio

La coppia di serraggio corretta e uniforme è assicurata:

- Compressione uniforme della guarnizione.

- Deformazione corretta della faccia (per le guarnizioni metalliche).

- Prevenzione della distorsione della flangia.

8.4.1 Migliori pratiche di coppia

- Utilizzare una chiave dinamometrica calibrata.

- Serrare i bulloni con uno schema a stella o a croce. per distribuire il carico in modo uniforme.

- Aumentare la coppia in più passaggi (ad esempio, 30%, 60%, 100% del bersaglio).

- Seguire le specifiche di coppia del produttore o i valori convalidati sperimentalmente.

- Per flange di grandi dimensioni, coppia di serraggio dopo i cicli termici.

| Tipo di guarnizione | Comportamento tipico della coppia |

|---|---|

| O-ring in elastomero | Chiave di compressione relativamente indulgente e uniforme |

| Guarnizione morbida | La coppia deve tenere conto dello scorrimento e del rilassamento. |

| Guarnizione metallica (CF) | La precisione della coppia è fondamentale per l'innesto dei taglienti |

8.5 Lubrificazione e ausili per il montaggio

- Utilizzare solo lubrificanti compatibili con il vuotoad esempio, a base di PFPE (perfluoropolietere).

- Evitare gli oli o i grassi idrocarburici, che sotto vuoto producono una forte emissione di gas.

- Una leggera lubrificazione aiuta a prevenire Torsione dell'O-ring e danni all'installazione.

- Per le guarnizioni metalliche, la lubrificazione non è generalmente necessaria o si limita alla lubrificazione della filettatura per ottenere una tensione costante del bullone.

Nota: Nelle applicazioni UHV, è spesso preferibile assemblare le guarnizioni asciutto o con un lubrificante minimo per ridurre il rischio di contaminazione.

8.6 Manipolazione e stoccaggio dei sigilli

Lo stoccaggio improprio è una causa nascosta di degrado delle guarnizioni, soprattutto per gli elastomeri.

Pratiche consigliate:

- Conservare in ambienti freschi, bui e asciutti.

- Tenere lontano da fonti di ozono (ad es. apparecchiature elettriche).

- Utilizzare sacchetti sigillati per evitare contaminazioni.

- Segnare le date di conservazione e di scadenza: gli elastomeri possono invecchiare anche se non utilizzati.

- Evitare di allungare o piegare eccessivamente le guarnizioni durante la manipolazione.

8.7 Controlli pre-avvio

Prima di avviare il sistema di aspirazione, eseguire sempre le seguenti operazioni:

- Ispezione visiva dell'allineamento della flangia, dei bulloni e del posizionamento della guarnizione.

- Controllo delle perdite di elio intorno ai giunti critici (soprattutto UHV).

- Test di aumento della pressione per la validazione del vuoto grezzo.

- Verificare che i valori di compressione o di coppia della guarnizione rientrino nella tolleranza.

- Per le tenute dinamiche, garantire la lubrificazione e test di rotazione dell'albero sono lisci.

Un solo controllo prima dell'avviamento può evitare ore di costose operazioni di sfiato e rilavorazione.

8.8 Considerazioni sulla progettazione per la funzionalità

Quando si progettano i sistemi di vuoto, non si devono considerare solo le prestazioni, ma anche facilità di manutenzione:

- I gruppi di flange modulari consentono di sostituire le guarnizioni senza doverle smontare completamente.

- Utilizzare tipi di flange e dimensioni di guarnizioni standardizzate.

- Fornire autorizzazione all'accesso per utensili dinamici e rilevatori di perdite.

- Ridurre al minimo i fori ciechi e i volumi intrappolati per ridurre le perdite virtuali.

Queste considerazioni progettuali migliorano l'affidabilità a lungo termine e riducono i tempi di fermo.

8.9 Bake-Out e cicli termici

Il bake-out è comunemente usato per ridurre il degassamento e migliorare le prestazioni del vuoto.

| Tipo di guarnizione | Gamma di cottura | Note |

|---|---|---|

| Elastomero (FKM) | ≤ 200 °C | Se possibile, precuocere separatamente prima dell'installazione |

| PTFE / PCTFE | 250 °C | Basso degassamento, degradazione minima |

| Guarnizioni in metallo | ≥ 400 °C | Compatibile con la cottura UHV |

- Il riscaldamento e il raffreddamento graduali riducono al minimo lo stress termico sulle guarnizioni.

- Controllare la coppia e l'allineamento dopo la cottura, soprattutto per le guarnizioni morbide o elastomeriche.

- Per i sistemi UHV, il bake-out è spesso abbinato a test di tenuta dell'elio.

8.10 Errori tipici di installazione da evitare

| Errore comune | Conseguenza | Suggerimento per la prevenzione |

|---|---|---|

| Serraggio eccessivo dei bulloni della flangia | Flangia distorta, guarnizione danneggiata | Utilizzare la chiave dinamometrica e la sequenza corretta |

| Serraggio insufficiente | Scarsa compressione, perdite | Seguire le specifiche di coppia convalidate |

| Scarsa pulizia delle superfici | Degassamento, microperdite | Pulire con solventi approvati |

| O-ring attorcigliato durante l'installazione | Cedimento a spirale, compressione non uniforme | Leggera lubrificazione e corretto posizionamento |

| Disallineamento nei sistemi dinamici | Usura irregolare, guasto precoce della guarnizione | Controllare la corsa dell'albero, la concentricità |

| Utilizzo di lubrificanti incompatibili | Degassamento, contaminazione | Utilizzare PFPE o lubrificanti approvati per il vuoto. |

| Riutilizzo di guarnizioni danneggiate o di elastomeri invecchiati | Perdite sotto vuoto | Sostituire con nuovi componenti |

8.11 Riepilogo

La progettazione e l'installazione delle guarnizioni sono critica come la selezione dei materiali nel raggiungimento dell'integrità del vuoto. I principi chiave includono:

- Garantire precisione nella finitura superficiale, l'allineamento e la progettazione delle scanalature.

- Applicazione coppia controllata e utilizzando sequenze di montaggio corrette.

- Mantenimento pulizia e utilizzando lubrificanti compatibili con il vuoto.

- Esecuzione controlli di tenuta prima dell'avviamento per individuare tempestivamente i problemi.

- Progettare per Manutenibilità per ridurre al minimo i tempi di inattività.

Se eseguite correttamente, queste pratiche aumentano notevolmente l'affidabilità della tenuta, riducono i tassi di perdita e prolungano la durata del sistema di vuoto.

9. Messa in funzione, funzionamento e monitoraggio

Anche la guarnizione più accuratamente selezionata e installata con precisione può avere prestazioni inferiori se la fase di messa in servizio e fase operativa non è gestito correttamente. I sistemi a vuoto sono particolarmente sensibili alle condizioni di avvio, alle fluttuazioni di temperatura, alla contaminazione e alle pratiche operative non allineate.

Questo capitolo si concentra su le migliori pratiche per la messa in linea dei sistemi a vuoto sigillati, monitoraggio delle prestazioni durante il funzionamento, e rilevare i primi segni di degrado della tenuta.

9.1 Controlli prima della messa in servizio

Prima del primo pompaggio, eseguire una verifica strutturata dell'intero sistema di tenuta. Una procedura di messa in servizio metodica può prevenire 80% i primi guasti alle tenute.

9.1.1 Verifica meccanica

- Controllare tutti i bulloni della flangia per verificare i valori di coppia corretti.

- Confermare l'allineamento tra i componenti di accoppiamento (in particolare le interfacce dell'albero e del premistoppa).

- Verificare che gli O-ring o le guarnizioni siano inseriti correttamente senza torsioni, tagli o estrusioni.

- Assicurarsi che tutti gli anelli di sicurezza, i distanziali e i fermi siano posizionati correttamente.

9.1.2 Pulizia del sistema

- Verificare che tutte le superfici di contatto della guarnizione siano prive di polvere, olio e impronte digitali.

- Lavare la camera con azoto pulito e asciutto (o altro gas inerte) per rimuovere il particolato.

- Assicurarsi che i lubrificanti, se utilizzati, siano compatibili con il vuoto (a base di PFPE o equivalenti approvati).

9.1.3 Test di tenuta prima del pompaggio

- Eseguire una prima Controllo delle perdite di elio intorno a tutti i giunti critici.

- Utilizzo test di aumento della pressione per la verifica di massima in zone non critiche.

- I tassi di perdita accettabili dovrebbero essere in linea con i livello di vuoto target:

- Vuoto grezzo: ≤ 10-⁵ Pa-m³/s

- Alto vuoto: ≤ 10-⁸ Pa-m³/s

- UHV: ≤ 10-¹⁰ Pa-m³/s

Suggerimento: Verificate sempre la presenza di perdite prima che il sistema sia completamente assemblato o ricoperto di isolante: in questo modo è molto più facile risolvere i problemi.

9.2 Procedura di abbassamento controllato della pompa

A evacuazione controllata riduce al minimo le sollecitazioni meccaniche e termiche sulle guarnizioni.

- Spurgo del sistema con gas inerte per rimuovere l'umidità atmosferica e i contaminanti.

- Avviare lentamente la pompa di sostegno, garantendo un'evacuazione stabile ed evitando gli shock di pressione.

- Monitorare il gradiente di pressione per rilevare degassificazioni o perdite anomale.

- Per i sistemi con guarnizioni in elastomeroLasciare un po' di tempo per il degassamento iniziale prima di passare al vuoto spinto.

- Per i sistemi UHV, seguire con un fase di bake-out per accelerare il desorbimento dalle superfici.

Errore comune nella messa in servizio: L'evacuazione rapida di camere di grandi dimensioni può provocare inversione della tenuta (l'O-ring viene estratto dalla scanalatura) o distorsione del viso nelle guarnizioni metalliche. Un pompaggio graduale evita questo problema.

9.3 Stabilizzazione iniziale e rodaggio

Molte foche, in particolare meccanico e guarnizioni per gas a secco, avere un breve periodo di rodaggio durante il quale si possono osservare lievi perdite.

- La stabilizzazione avviene solitamente entro da minuti a ore di funzionamento.

- La temperatura deve essere monitorata attentamente; un aumento moderato è normale quando l'attrito si stabilizza.

- Il persistere di perdite dopo il periodo di rodaggio indica:

- Caricamento o disallineamento non corretto della faccia (tenute meccaniche).

- Sede danneggiata dell'O-ring.

- Coppia inadeguata o distorsione della flangia.

9.4 Parametri di monitoraggio operativo

9.4.1 Monitoraggio della temperatura

- Collocare termocoppie o RTD in prossimità delle interfacce di tenuta (in particolare le guarnizioni dinamiche).

- Attenzione a picchi di temperaturache possono indicare attrito, contaminazione o lubrificazione insufficiente.

- Una lenta deriva verso l'alto può indicare usura o ingresso di gasmentre i salti improvvisi possono segnalare un guasto.

9.4.2 Monitoraggio delle vibrazioni

- Le vibrazioni dell'albero sono un sintomo comune e precoce di problemi di tenuta dinamica.

- Le vibrazioni possono causare un carico irregolare sulla superficie, un aumento dell'usura e un'accelerazione delle perdite.

- Installare sensori di vibrazioni in prossimità di apparecchiature rotanti.

9.4.3 Tracciamento della pressione e del tasso di perdita

- Monitoraggio continuo pressione di base e curve di discesa della pompa.

- Una pressione di base stabile nel tempo indica una tenuta sana e un basso livello di degassamento.

- Una pressione di base in aumento o tempo di pompaggio più lungo è spesso il primo segno di:

- Invecchiamento o incrinatura dell'O-ring.

- Usura della guarnizione dell'imballaggio.

- Degassamento da contaminazione.

| Parametro | Comportamento normale | Segnale di avvertimento |

|---|---|---|

| Pressione di base | Stabile alle specifiche | Aumento graduale o improvviso |

| Curva di discesa della pompa | Ripetibilità costante | Evacuazione ritardata o irregolare |

| Temperatura della guarnizione | Tendenza stabile e prevedibile | Fluttuazioni, picchi improvvisi |

| Ampiezza della vibrazione | Basso, stabile | Ampiezza crescente, frequenze irregolari |

9.5 Rilevamento delle perdite di elio durante il funzionamento

La prova di tenuta con l'elio non è solo per la messa in servizio, ma è un'eccellente strumento diagnostico durante il normale funzionamento o la ricerca guasti.

Le migliori pratiche:

- Eseguire prima il test nelle zone ad alta sollecitazione o ad alta temperatura.

- Utilizzare la modalità sniffing per i sistemi di grandi dimensioni e la modalità vacuum per una localizzazione precisa.

- Correlare le letture delle perdite con le tendenze di pressione e temperatura.

- Registrare i risultati dei test per l'analisi delle tendenze nel tempo.

Nota: L'aumento lento dell'elio di fondo può indicare una permeazione graduale o un degrado iniziale della tenuta.

9.6 Prevenzione del degrado delle tenute operative

Spesso si verifica il degrado delle guarnizioni gradualmenterendendo più difficile il rilevamento fino al momento del guasto.

Le principali salvaguardie operative includono:

- Evitare corsa a secco di guarnizioni meccaniche o dinamiche.

- Mantenere pulite le superfici di tenuta: la contaminazione accelera l'usura.

- Mantenere profili di temperatura e pressione stabili per ridurre al minimo lo stress da ciclo termico.

- Utilizzo gas tampone o barriera per le guarnizioni a secco, come specificato dal produttore.

- Evitare di stringere o tensionare eccessivamente durante la manutenzione.

Per gli O-ring in elastomero:

- Limitare l'esposizione a sostanze chimiche aggressive.

- Evitare la compressione prolungata a temperatura elevata per ridurre l'indurimento permanente.

- Sostituire le guarnizioni in modo proattivo durante la manutenzione programmata, non solo dopo un guasto.

9.7 Integrazione con i sistemi di manutenzione predittiva

I moderni impianti di aspirazione utilizzano sempre più spesso monitoraggio delle condizioni per rilevare il degrado delle guarnizioni prima che si verifichino perdite.

I metodi più comuni includono:

- Sensori di temperatura e vibrazioni in tempo reale.

- Registrazione delle perdite di elio.

- Tendenza automatica della pressione di base.

- Sistemi di allarme a soglia.

Sistemi avanzati possono integrare algoritmi di apprendimento automatico per prevedere i modelli di guasto, soprattutto per le apparecchiature rotanti critiche che utilizzano tenute meccaniche o a secco.

9.8 Risposta alle emergenze e risoluzione dei problemi

Se si verifica una perdita imprevista durante il funzionamento:

- Isolare la zona interessata rapidamente per ridurre al minimo la contaminazione.

- Verificare la presenza di anomalie di temperatura o vibrazioni vicino al sigillo.

- Eseguire test di tenuta dell'elio localizzato per identificare la fonte.

- Se il sistema utilizza guarnizioni metallicheUn nuovo serraggio può risolvere piccole perdite.

- Se la guarnizione è in elastomero, potrebbe essere necessario sfiatare e sostituire la guarnizione.

Importante: Non applicare coppie di serraggio eccessive o composti sigillanti come "soluzione rapida": spesso peggiorano il problema o danneggiano la flangia.

9.9 Documentazione e tendenze

Le buone prestazioni di tenuta si ottengono non solo grazie alla progettazione, ma anche grazie a disciplina dei dati:

- Registrare i valori di coppia, i tassi di perdita, le condizioni di bake-out e le pressioni di avvio.

- Mantenere un registro delle prestazioni della tenuta per identificare la deriva graduale delle prestazioni.

- Programma controlli periodici delle perdite e ispezioni in base agli intervalli di manutenzione.

Una storia documentata consente agli ingegneri di prevedere i cicli di sostituzione delle guarnizioniriducendo i tempi di inattività non programmati.

9.10 Riepilogo

Il successo del funzionamento della guarnizione non dipende solo dalla corretta installazione, ma anche da gestione attiva durante il ciclo di vita del sistema:

- Verificare l'allineamento, la pulizia e l'integrità delle perdite durante la messa in servizio.

- Controllare la velocità di pompaggio per proteggere le guarnizioni dagli shock di pressione.

- Monitorare la temperatura, le vibrazioni e la pressione per individuare i primi segni di guasto.

- Utilizzare il rilevamento delle perdite di elio come strumento di messa in servizio e di funzionamento.

- Integrare il monitoraggio e la documentazione per la manutenzione predittiva.

10. Strategia di manutenzione

Nei sistemi a vuoto, le guarnizioni sono componenti critici e elementi consumabili. Le loro prestazioni determinano direttamente la capacità del sistema di raggiungere e mantenere il livello di vuoto richiesto. Un sistema ben strutturato strategia di manutenzione è quindi essenziale per massimizzare i tempi di attività, ridurre al minimo le perdite e garantire una lunga durata delle guarnizioni e delle apparecchiature.

Questo capitolo illustra le strategie di manutenzione preventiva, predittiva e correttiva, compresi i metodi pratici di ispezione e i quadri di pianificazione della manutenzione.

10.1 Filosofia della manutenzione: Preventiva vs. Predittiva vs. Correttiva

| Strategia | Descrizione | Vantaggi | Svantaggi |

|---|---|---|---|

| Manutenzione preventiva | Ispezione e sostituzione programmata a intervalli fissi. | Riduce i tempi di inattività imprevisti, è semplice da pianificare. | Può sostituire le guarnizioni prima del necessario. |

| Manutenzione predittiva | Monitora le condizioni (temperatura, tasso di perdita, vibrazioni) per sostituire le guarnizioni appena prima del guasto. | Massimizza la durata delle guarnizioni, riducendo al minimo gli arresti non programmati. | Richiede sensori e infrastrutture di monitoraggio. |

| Manutenzione correttiva | Sostituire o riparare le guarnizioni in caso di guasto. | Basso costo a breve termine. | Elevato rischio di tempi di inattività, contaminazione e danni alle apparecchiature. |

La maggior parte dei moderni sistemi di aspirazione beneficia di un approccio ibrido, combinando programmazione preventiva con monitoraggio predittivo per le guarnizioni critiche.

10.2 Pianificazione della manutenzione e definizione degli intervalli

10.2.1 Definizione degli intervalli di servizio

Gli intervalli di manutenzione devono essere stabiliti in base a:

- Tipo di guarnizione e durata prevista.

- Livello di vuoto operativo e rischio di contaminazione.

- Condizioni di processo (temperatura, esposizione chimica, carico meccanico).

- Raccomandazioni del produttore ed esperienza sul campo.

| Tipo di guarnizione | Intervallo di manutenzione tipico | Note |

|---|---|---|

| O-ring in elastomero | 6-12 mesi | Si accorciano in caso di stress chimico o termico. |

| Guarnizioni morbide (PTFE) | 1-2 anni | Controllare che non vi sia un flusso di scorrimento o di freddo ad ogni spegnimento. |

| Guarnizioni metalliche (CF) | 3-5+ anni | Spesso vengono sostituiti solo in occasione di importanti cicli di manutenzione. |

| Guarnizioni meccaniche | 2-5 anni | Soggetto al monitoraggio dell'usura del viso. |

| Guarnizioni di gas a secco | 3-10 anni | Tipicamente monitorato, non sostituito nei tempi previsti. |

| Guarnizioni ferrofluidiche | 5-15 anni | Manutenzione minima, da sostituire solo in caso di calo delle prestazioni. |

10.3 Attività di manutenzione preventiva

La manutenzione preventiva si concentra su ispezioni programmate e sostituzione proattiva di guarnizioni prima del cedimento.

I compiti tipici includono:

- Ispezione visiva per verificare la presenza di crepe, appiattimenti o usura.

- Misurazione della compressione impostata su O-ring.

- Sostituire gli elastomeri a intervalli programmati, anche in assenza di difetti visibili.

- Ispezione delle facce delle flange per verificare la presenza di graffi o contaminazione.

- Rinforzo dei bulloni delle guarnizioni metalliche dopo il bake-out o i cicli termici.

- Documentare tutte le sostituzioni e i risultati dei test.

Suggerimento: Per i sistemi critici, la sostituzione preventiva delle tenute dovrebbe coincidere con altri interventi di manutenzione programmata per ridurre al minimo i tempi di inattività.

10.4 Manutenzione predittiva e monitoraggio delle condizioni

La manutenzione predittiva si basa su misurazione in tempo reale o periodica di parametri che indicano il degrado della tenuta.

| Indicatore | Cosa rivela | Strumenti / Metodi |

|---|---|---|

| Tasso di perdita di elio | Inizio dell'aumento delle perdite/permeazione | Rilevatore di perdite di elio, modalità sniffing o vuoto |

| Deriva della pressione di base | Usura o contaminazione delle guarnizioni | Manometri, analisi dei gas residui |

| Aumento della temperatura | Attrito meccanico, disallineamento | Termocoppie, RTD in prossimità delle superfici di tenuta |

| Ampiezza della vibrazione | Disallineamento dell'albero, degrado della tenuta meccanica | Accelerometri o sistemi di monitoraggio delle vibrazioni |

| Variazione del tempo di pump-down | Fuoriuscite di gas o perdite crescenti | Tendenze dei log di processo |

10.4.1 Frequenza di monitoraggio

- Sistemi UHV di alto valore: Monitoraggio continuo o giornaliero.

- Sistemi industriali: Settimanale o mensile, a seconda della criticità del processo.

- Sistemi non critici: Controlli periodici allineati alle finestre di manutenzione.

Analisi delle tendenze è spesso più prezioso dei numeri assoluti. I cambiamenti graduali nel comportamento di base sono segnali precoci di degrado della foca.

10.5 Procedure di manutenzione per diversi tipi di guarnizioni

10.5.1 O-Ring in elastomero

- Sostituire in modo proattivo durante gli arresti programmati.

- Verificare che non vi siano indurimenti, appiattimenti o crepe superficiali.

- Pulire accuratamente le scanalature e le superfici di tenuta prima di reinstallarle.

- Se necessario, utilizzare lubrificanti freschi e compatibili con il vuoto.

- Documentare la data di installazione e la coppia di serraggio.

10.5.2 Guarnizioni morbide e metalliche

- Ispezionare i bordi dei coltelli della flangia per verificare la presenza di bave o graffi.

- Utilizzare sempre nuove guarnizioni in rame per le flange CF (non riutilizzare).

- Serrare nuovamente i bulloni dopo la cottura per compensare il rilassamento della guarnizione.

- Per le guarnizioni Helicoflex® , seguire attentamente le specifiche di compressione del produttore.

10.5.3 Guarnizioni meccaniche

- Ispezionare l'usura della faccia, l'integrità della molla e gli O-ring secondari.