I. Introduzione

Le tenute rotanti svolgono un ruolo fondamentale per le prestazioni e l'affidabilità delle apparecchiature industriali. Da pompe e compressori ad agitatori e riduttori, questi componenti sono responsabili della prevenzione delle perdite di fluido lungo gli alberi rotanti. Che si tratti di mantenere i lubrificanti all'interno o i contaminanti all'esterno, l'integrità di una tenuta rotante determina la stabilità operativa e la sicurezza dei macchinari.

Tuttavia, c'è un nemico nascosto che lavora contro ogni sigillo rotante.usura. Attrito, pressione e sostanze chimiche aggressive attaccano costantemente i materiali di tenuta, degradandone lentamente la superficie e riducendone l'efficacia. Se si sceglie il materiale sbagliato, questo degrado avviene più rapidamente del previsto, portando a guasti prematuri, perdite e interventi di manutenzione non programmati. Ho visto questo fenomeno in casi reali, dove le guarnizioni delle pompe idrauliche si sono guastate in meno di un mese semplicemente perché il composto non era compatibile con l'olio o con la temperatura di esercizio.

La resistenza all'usura non è solo un "nice-to-have", ma è essenziale. Influisce direttamente sul costo del ciclo di vita di una macchina, influenzando i tempi di fermo, le sostituzioni dei pezzi e le spese di manodopera.

Settori come quello petrolifero e del gas, della lavorazione dei prodotti chimici, farmaceutico, automobilistico e del trattamento delle acque si affidano in larga misura alle tenute rotanti. Eppure, molti professionisti sottovalutano ancora l'impatto che la scelta dei materiali ha sulle prestazioni delle tenute.

È proprio per questo che ho scritto questo articolo.

Il mio obiettivo è quello di fornire un una guida chiara e professionale che aiuta ingegneri, progettisti, responsabili degli acquisti e specialisti della manutenzione a selezionare il giusto materiale resistente all'usura per le loro tenute rotanti. Integrando preoccupazioni reali degli utenti dalle tendenze di ricerca-Come la compatibilità chimica, la resistenza alla temperatura o i danni da attrito, voglio colmare il divario tra le conoscenze tecniche e le decisioni pratiche.

Se siete alle prese con frequenti sostituzioni di guarnizioni, perdite inspiegabili del sistema o reclami dei clienti sulla durata, questa guida fa al caso vostro.

Passiamo in rassegna i fattori ambientali, i tipi di materiali e i criteri di valutazione che vi aiuteranno a scegliere meglio e a risparmiare di più.

II. Comprendere l'ambiente operativo

2.1 Campo di temperatura

Uno dei fattori più critici nella scelta dei materiali per le guarnizioni è tolleranza di temperatura. Le guarnizioni rotanti operano spesso in sistemi in cui le temperature possono salire vertiginosamente a causa della generazione di calore interno o delle condizioni ambientali esterne. Ho lavorato con clienti dell'industria alimentare e automobilistica dove l'esposizione prolungata a condizioni di 150°C+ ha causato l'indurimento, la fessurazione o la perdita di flessibilità degli elastomeri.

Quando le guarnizioni sono esposte a temperature elevate o fluttuantil'espansione termica diventa un problema. I materiali con elevati coefficienti di espansione termica possono deformarsi o perdere la loro stabilità dimensionale, causando disallineamenti e perdite. Inoltre, un'esposizione prolungata al calore può portare a invecchiamento termicoriducendo la resistenza meccanica e accelerando l'usura.

Il rovescio della medaglia, freddo estremo può rendere fragili alcuni materiali, provocando crepe sotto stress meccanico. Questo fenomeno è particolarmente rilevante nel settore aerospaziale, nei sistemi meccanici esterni e negli ambienti refrigerati.

Il risultato principale è che

Scegliere materiali come FKM (Viton) o termoplastici ad alte prestazioni (ad esempio, PEEK) per l'uso ad alte temperature, ed evitare le gomme di bassa qualità che si degradano rapidamente sotto stress termico.

2.2 Pressione di esercizio

Le guarnizioni rotanti sono spesso soggette a pressioni interne elevatesoprattutto in pompe, compressori e sistemi idraulici. In queste condizioni, i materiali di tenuta sono inclini a deformazione, estrusione e creep.

Se il materiale selezionato non ha la forza strutturale necessaria per resistere alla pressione, potrebbe estrudere nella fessura tra l'albero e l'alloggiamento, con conseguente grave usura o rottura completa della tenuta. Ho visto le guarnizioni a base di PTFE funzionare bene in ambienti a bassa pressione, ma in applicazioni ad alta pressione senza anelli di riserva, spesso soffrono di deformazioni permanenti.

Un altro aspetto fondamentale è il compression set, ovvero la capacità del materiale di ritornare alla sua forma originale dopo essere stato compresso. Una scarsa resistenza alla compressione significa che la guarnizione non rimbalzerà correttamente, causando lacune e perdite permanenti.

Il risultato principale è che

Per gli ambienti ad alta pressione, dare la priorità ai materiali con set a bassa compressione e elevata resistenza alla trazionecome il PTFE caricato, il PU o i materiali termoplastici rinforzati.

2.3 Compatibilità chimica

L'esposizione chimica è un killer silenzioso dei materiali di tenuta. Se la guarnizione rotante entra in contatto con oli, carburanti, refrigeranti, acidi o agenti pulenti, la compatibilità chimica diventa non negoziabile.

Un cliente dell'industria chimica una volta ha sostituito le guarnizioni in gomma nitrilica (NBR) con FKM in tutte le unità di miscelazione dopo ripetuti guasti dovuti a rigonfiamenti e ammorbidimenti. Il problema? L'NBR non era in grado di gestire idrocarburi aromatici e sottoprodotti acidi, con conseguente perdita della funzione di tenuta nel giro di poche settimane.

L'attacco chimico può manifestarsi come:

- Gonfiore, che provoca un disadattamento della guarnizione.

- Scricchiolii o indurimento, che rompe la tenuta dinamica.

- Infragilimentosoprattutto in caso di esposizione combinata a sostanze chimiche e calore.

Il risultato principale è che

Consultare sempre tabelle di compatibilità chimica. FKM e PTFE sono i più sicuri per gli ambienti chimici difficili.

2.4 Velocità di rotazione e attrito

La rotazione dell'albero crea attrito sull'interfaccia della tenuta. La rotazione ad alta velocità provoca calore di attritoche contribuisce all'usura, all'ammorbidimento e, talvolta, anche all'invecchiamento. decomposizione termica del materiale.

Materiali come il PTFE e l'UHMWPE sono apprezzati per le loro caratteristiche. coefficienti di attrito eccezionalmente bassiche riducono al minimo l'accumulo di calore. Al contrario, i materiali ad alto attrito, come la gomma naturale, non sono adatti agli alberi che si muovono velocemente.

Le alte velocità possono anche interrompere la formazione della lubrificazione idrodinamica, una sottile pellicola di fluido che riduce il contatto diretto tra la tenuta e l'albero. Senza di essa, scorrimento a secco accelera l'usura.

Il risultato principale è che

Per le applicazioni ad alto numero di giri, scegliere il modello polimeri a basso attrito o elastomeri ottimizzati per la tenuta dinamica.

2.5 Considerazioni sulla superficie dell'albero e sull'hardware

Anche il miglior materiale di tenuta può fallire se l'hardware non è compatibile. Superficie dell'albero rugosità, durezza e finitura tutti influenzano l'efficacia di una guarnizione e la sua rapida usura.

Se l'albero è troppo ruvido, agisce come carta vetrata contro la guarnizione. Se è troppo liscio, può impedire la corretta formazione del film di lubrificazione. Spesso consiglio un Ra (rugosità media) tra 0,2 e 0,8 μm per gli alberi rotanti, a seconda del tipo di tenuta.

Anche la durezza dell'albero è importante. Se è più morbido della guarnizione, gallamento della superficie metallica o taglio delle guarnizioni può verificarsi. Se è troppo duro o rifinito in modo improprio, può usurare rapidamente la guarnizione.

Il risultato principale è che

Considerare sempre il interfaccia tenuta-albero come sistemanon solo il materiale. La finitura superficiale, la durezza e la tolleranza influiscono sulla resistenza all'usura.

III. Materiali comuni resistenti all'usura per le guarnizioni rotanti

3.1 PTFE (politetrafluoroetilene)

Il PTFE è uno dei materiali più utilizzati per le guarnizioni rotanti, e per una buona ragione. Il suo coefficiente di attrito bassissimo è ideale per le applicazioni ad alta velocità in cui il calore da attrito è un problema. Offre inoltre eccezionale resistenza chimicache resiste a quasi tutti i solventi industriali, agli acidi e ai carburanti senza rompersi.

Tuttavia, il PTFE non è privo di limiti. Il PTFE puro è relativamente morbido e incline a strisciare sotto pressione continua. Ciò significa che con il tempo può deformarsi in modo permanente, soprattutto se non è supportato da anelli di sicurezza. Per contrastare questo fenomeno, il PTFE viene spesso miscelato con filler come la fibra di vetro, il carbonio o il bronzo per aumentare la resistenza all'usura e la stabilità strutturale.

Esempio di caso d'uso:

Una volta ho lavorato con un produttore di apparecchiature farmaceutiche che è passato dalle guarnizioni in elastomero alle guarnizioni in acciaio inox. PTFE caricato a vetro per un miscelatore centrifugo. Il risultato è stato un aumento di 4 volte della durata della tenuta, grazie alla riduzione degli attacchi chimici e alla migliore resistenza all'usura dinamica.

Sintesi:

- Pro: Basso attrito, eccellente resistenza chimica, ampio intervallo di temperatura.

- Contro: Strisciante sotto pressione, fragile a basse temperature senza rinforzo.

3.2 Poliuretano (PU)

Il poliuretano si è guadagnato il suo posto negli ambienti abrasivi. Offre eccezionale resistenza all'abrasione e allo strappoe questo la rende una scelta solida per le tenute rotanti esposte a sostanze cariche di particolato come fanghi, sabbia o polvere. Il suo elevata resistenza alla trazione e buone caratteristiche di rimbalzo permettono di mantenere la forma sotto pressione, riducendo il rischio di estrusione.

Detto questo, il PU è vulnerabile a idrolisi-una degradazione chimica che si verifica in condizioni di caldo e umidità. Ha anche un profilo di resistenza chimica moderatoNon è quindi adatto a sistemi che trattano carburanti o solventi aggressivi.

Esempio di caso d'uso:

Un'azienda mineraria ha sostituito le guarnizioni in NBR con guarnizioni in PU nelle sue pompe per liquami, ottenendo una significativa riduzione dei tempi di inattività dovuti all'usura abrasiva.

Sintesi:

- Pro: Eccezionale resistenza all'usura, robusta e flessibile, ideale per gli ambienti sporchi.

- Contro: Scarsa resistenza all'idrolisi, non ideale per applicazioni ad alta temperatura o ricche di sostanze chimiche.

3.3 Gomma nitrile (NBR) e NBR idrogenata (HNBR)

L'NBR è forse l'elastomero più comunemente utilizzato per le tenute rotanti, grazie alle sue caratteristiche di convenienza e resistenza all'olio. È adatto per la sigillatura generica di sistemi idraulici e pneumatici. Tuttavia, la sua il campo di temperatura è limitato (solitamente fino a 100°C), ed è suscettibile alla degradazione da ozono e raggi UV.

L'HNBR è una versione più avanzata dell'NBR, creata mediante idrogenazione. Offre una migliore stabilità termica, resistenza chimica, e resistenza meccanicache lo rende più adatto agli ambienti più difficili senza un drastico aumento dei costi.

Esempio di caso d'uso:

Nei sistemi di servosterzo per autoveicoli, le guarnizioni in HNBR sono preferite a quelle in NBR per le loro proprietà di resistenza all'olio ad alta temperatura e all'ozono.

Sintesi:

- Pro (NBR): Economico, flessibile, con buona resistenza all'olio.

- Pro (HNBR): Maggiore durata, migliore tolleranza al calore e agli agenti chimici.

- Contro: Entrambi si degradano sotto l'ozono e la luce del sole, a meno che non siano formulati in modo speciale.

3.4 Fluoroelastomero (FKM/Viton)

L'FKM, comunemente noto con il nome commerciale di Viton, è un materiale di tenuta di qualità superiore progettato per ambienti chimici e termici estremi. Gestisce temperature fino a 200°Ce resiste a fluidi aggressivi come carburanti per autoveicoli, oli idraulici e sostanze chimiche corrosive.

Tuttavia, l'FKM è costoso, spesso da 2 a 4 volte il costo degli elastomeri standard. Inoltre, può induriscono a basse temperatureriducendo l'elasticità e l'efficienza della tenuta in ambienti freddi.

Esempio di caso d'uso:

Un cliente del settore aerospaziale ha sostituito le guarnizioni in EPDM con quelle in FKM nei sistemi di gestione del carburante. Nonostante il costo, il passaggio ha eliminato i problemi di rigonfiamento chimico e ha ridotto la manutenzione di 60%.

Sintesi:

- Pro: Eccellente resistenza chimica e termica, stabile in condizioni aggressive.

- Contro: Costo elevato, potenziale rigidità a temperature inferiori allo zero.

3.5 Termoplastici ad alte prestazioni (ad es. UHMWPE, PEEK, Vespel)

Per gli ambienti più esigenti, come ad esempio reattori aerospaziali, medici o chimici-I termoplastici come l'UHMWPE, il PEEK e il Vespel offrono una combinazione di Resistenza all'usura superiore, stabilità dimensionale, e resistenza meccanica. Questi materiali possono operare in ambienti asciutti, sistemi a vuoto, e applicazioni chimiche ad alta pressione.

Sebbene queste opzioni siano non elastomerisono spesso usati come facce dinamiche in progetti di guarnizioni in composito, abbinato a un materiale di riserva più morbido.

Esempio di caso d'uso:

Nella lavorazione dei wafer di semiconduttori, le guarnizioni in PEEK sono state selezionate per gestire il plasma aggressivo e il vuoto spinto con un degassamento e un'usura minimi.

Sintesi:

- Pro: Prestazioni eccellenti in ambienti estremi, basso degassamento, tassi di usura molto bassi.

- Contro: Elevati costi di materiale e di lavorazione, non sono adatti alla sigillatura elastica da soli.

IV. Problemi comuni identificati nella pratica e nel SERP

4.1 Calore e usura localizzati

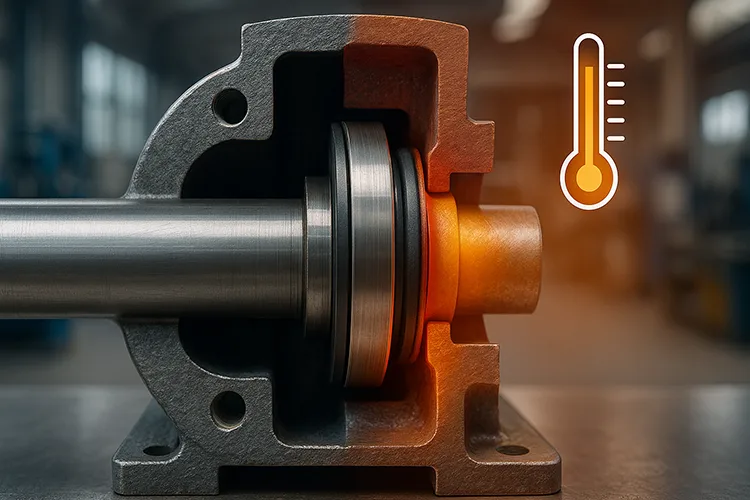

Uno dei problemi più frequentemente riscontrati nella sigillatura a rotazione è riscaldamento localizzato. Ciò si verifica quando l'attrito si concentra in punti specifici della superficie di tenuta, tipicamente a causa del disallineamento dell'albero, della scarsa lubrificazione o delle irregolarità della superficie. Con l'aumento della temperatura, il materiale si ammorbidisce o si degrada, accelerando l'usura.

In alcune applicazioni che ho esaminato, i tecnici hanno notato che vesciche o crepe intorno al labbro della guarnizione, in particolare nei sistemi ad alta velocità con raffreddamento insufficiente. Si tratta di un segno rivelatore di affaticamento termico.

Ricerca approfondita:

Query come "Perché il mio sigillo continua a bruciarsi?". o "Labbro di tenuta che si scioglie sull'albero" puntano direttamente a questo problema.

Consigli chiave:

Utilizzo materiali a basso attrito (PTFE, UHMWPE) e verificare l'allineamento e la lubrificazione dell'albero prima di dare la colpa al materiale stesso.

4.2 Scorrimento e deformazione del materiale

Il creep è una modalità di guasto silenziosa. Nel tempo, sotto pressione e calore continui, alcuni materiali come il PTFE o gli elastomeri morbidi si deformano gradualmente. Questo cambiamento permanente della forma riduce la forza di tenuta, causando microperdite o anche scoppio della guarnizione.

Questo problema è comune in apparecchiature a ciclo lungo o in standbyin cui la guarnizione rimane compressa per lunghi periodi senza muoversi. In un caso, un cliente che utilizzava guarnizioni in PTFE non supportate in una pompa a ingranaggi ha riscontrato perdite improvvise dopo due mesi, a causa dell'estrusione e della perdita di compressione.

Ricerca approfondita:

Frasi come "problema di compressione della guarnizione" o "Come evitare la deformazione delle guarnizioni in PTFE". suggeriscono che questo è un punto dolente comune per gli utenti.

Consigli chiave:

Per le applicazioni ad alto carico, considerare sempre riempito di PTFE o utilizzare materiali con set a bassa compressione come HNBR o FKM.

4.3 Compatibilità della superficie dell'albero

Una tenuta ben progettata può comunque fallire se abbinata a una finitura o a una durezza dell'albero sbagliata. Se l'albero è troppo ruvidoagisce come una carta vetrata; se troppo lisciopotrebbe non trattenere il film di lubrificazione. La scarsa compatibilità della superficie provoca usura irregolare, taglio delle guarnizioni o addirittura perdite dinamiche.

In un'applicazione di miscelatori industriali che ho esaminato, le guarnizioni si sono guastate ripetutamente nonostante l'impiego di materiali di alta qualità. La causa principale? A albero riparato con finitura superficiale incoerente, causando un'usura accelerata del labbro e una ritenzione impropria della lubrificazione.

Ricerca approfondita:

Ricerche comuni come "La migliore finitura dell'albero per la tenuta rotante" o "La guarnizione consuma l'albero troppo rapidamente" rivelano che si tratta di un fattore spesso frainteso.

Consigli chiave:

Seguire le linee guida sulla rugosità superficiale (Ra 0,2-0,8 μm) e assicurarsi che la durezza dell'albero corrisponda al materiale della tenuta per ridurre al minimo l'usura reciproca.

4.4 Tribocorrosione e scagliatura

In ambienti in cui sia usura meccanica e corrosione chimica in presenza di tribocorrosione, può danneggiare gravemente le guarnizioni. Questo è particolarmente rischioso in interfacce metallo-metallodove può verificarsi la gallerizzazione (usura adesiva) a causa del contatto strisciante sotto carico.

L'ho visto in apparecchiature in acciaio inossidabile utilizzate in ambienti marini, dove l'acqua salata e il movimento di scorrimento hanno portato a una combinazione di usura e corrosione, riducendo drasticamente la durata delle guarnizioni rinforzate in metallo.

Ricerca approfondita:

Query come "corrosione della superficie della guarnizione dovuta all'attrito". o "Galling in applicazioni di tenuta dinamica" sono indicatori di questo problema.

Consigli chiave:

Utilizzo interfacce non metalliche o rivestitee considerare termoplastici resistenti alla corrosione o rivestimenti ceramici quando si opera in ambienti chimici o salini difficili.

4.5 Degradazione chimica e dell'ozono

Materiali come l'NBR o il PU standard possono degradarsi rapidamente quando sono esposti a ozono, Luce UV, o vapori chimici. Questo degrado si manifesta tipicamente come fessurazione, fragilità, o gonfiore. Anche in ambienti chiusi, alcuni detergenti o lubrificanti possono provocare questi danni.

Nelle unità idrauliche esterne, ho visto guarnizioni a labbro in NBR indurirsi e creparsi in meno di tre mesi a causa di esposizione all'ozono dall'inquinamento dell'aria ambiente.

Ricerca approfondita:

Termini come "Perché la guarnizione di gomma si rompe all'aperto?". o "guarnizione in elastomero gonfiata dall'olio" indicano questo problema ricorrente.

Consigli chiave:

Scegliere materiali resistenti all'ozono come EPDM o composti chimicamente stabili come l'FKM ed evitare di utilizzare l'NBR in ambienti esposti o ricchi di sostanze chimiche senza una convalida.

4.6 Disallineamento meccanico e vibrazioni

Infine, problemi meccanici come disallineamento dell'albero o vibrazioni eccessive può causare la distorsione della guarnizione, soprattutto nelle guarnizioni a labbro rotante. Questo può provocare usura irregolare, rotazione della guarnizione nell'alloggiamentoo di un guasto completo dovuto all'instabilità dinamica.

Un cliente di macchine movimento terra ha segnalato che le guarnizioni dell'albero "giravano all'interno dell'alloggiamento". L'indagine ha rivelato un significativo disallineamento sotto carico, che ha causato il distacco della guarnizione e la sua rotazione con l'albero.

Ricerca approfondita:

Gli utenti cercano spesso "guarnizione che gira nel foro" o "Albero rotante che causa il cedimento della guarnizione" quando si ha a che fare con questo difetto nascosto.

Consigli chiave:

Convalidare sempre tolleranze dell'alloggiamento, includono Caratteristiche antirotazionee valutare i profili di vibrazione quando si scelgono o si installano le tenute rotanti.

V. Criteri di selezione e valutazione dei materiali

5.1 Metriche di prestazione chiave

Per scegliere il giusto materiale resistente all'usura per le tenute rotanti, è necessario andare oltre la familiarità con il marchio e iniziare a valutare metriche quantificabili. Ecco i fattori principali che prendo sempre in considerazione quando fornisco consulenza ai clienti o sviluppo un sigillo personalizzato:

- Indice di resistenza all'usura: Test come ASTM D3702 (test di attrito rotante e di usura) o i metodi di pin-on-disk simulano l'usura dinamica reale. Quanto più bassa è la perdita di volume, tanto migliore è il materiale.

- Durezza (Shore A o D): Sebbene i materiali più duri durino di solito più a lungo, possono compromettere la flessibilità e la pressione di tenuta. È necessario un equilibrio: se troppo morbidi, si rischia di avere uno strisciamento; se troppo duri, si rischia di avere un contatto di tenuta insufficiente.

- Coefficiente di attrito: Questo parametro influisce sulla quantità di calore generato durante il funzionamento. Il PTFE ha un punteggio basso (buono), mentre la gomma e il PU possono generare più calore se non vengono modificati.

- Set di compressione: Indica la capacità di un materiale di rimbalzare dopo essere stato compresso. Un set di compressione elevato significa che la guarnizione può perdere forma e cedere sotto pressione statica.

- Resistenza chimica: Fare riferimento a tabelle di compatibilità chimica da fonti affidabili o utilizzare i risultati di test standardizzati (ASTM D471).

- Invecchiamento termico: La resistenza a lungo termine al calore si misura in base alla perdita di peso, al ritiro o alle variazioni del durometro dopo un'esposizione prolungata alle alte temperature (ASTM D573).

Sintesi:

Il successo di una guarnizione dipende dalla capacità di resistenza del materiale usura, calore, compressione e attacco chimico-Non solo per le prestazioni del primo giorno.

5.2 Considerazioni sui costi e sulla processabilità

Le prestazioni sono fondamentali, ma il costo è ancora importante, soprattutto per le applicazioni in grandi volumi o per le apparecchiature di fascia consumer. Ecco come si analizza il rapporto costi-benefici:

- Costo del materiale: I materiali termoplastici come il PEEK o il PTFE caricato sono molto più costosi dell'NBR o del PU. L'FKM si colloca a metà strada.

- Costo di elaborazione: I materiali difficili da modellare, estrudere o lavorare aumenteranno le spese per gli utensili e la produzione. Ad esempio, gomme siliconiche sono facili da lavorare, ma non sono ideali per gli ambienti ad alta usura.

- Sostituibilità sul campo: Un materiale leggermente più costoso che allunga la vita utile può ridurre i costi di manodopera, tempo di inattività, e complessità dell'inventario.

Uno dei miei clienti nel settore dei macchinari pesanti ha scelto un HNBR di grado superiore rispetto all'NBR. Il costo iniziale è aumentato di 20%, ma è stato recuperato in meno di tre mesi grazie alla riduzione dei cicli di manutenzione.

Sintesi:

Non limitatevi a guardare prezzo unitario-Valutare costo totale di proprietàcompresi i tempi di inattività, la manodopera e la durata dei pezzi.

5.3 Opzioni a doppio materiale e composito

A volte, nessun materiale può fare tutto. È in questi casi che guarnizioni composite accoppiando un materiale duro e resistente all'usura con un supporto più morbido ed elastico.

- Combinazioni duro-morbide: Ad esempio, una faccia dinamica in PEEK o PTFE caricato incollata a una base in FKM o EPDM offre resistenza all'usura e flessibilità di tenuta.

- Nano-riempitivi: L'aggiunta di nanoclay, nanotubi di carbonio o fibre aramidiche può migliorare significativamente la resistenza meccanica e l'usura senza compromettere la flessibilità.

- Tessuti laminati: In ambienti ad alta velocità o abrasivi, i tessuti laminati in PTFE o gli elastomeri rinforzati con aramide possono offrire una maggiore durata.

Recentemente ho sostenuto un progetto in cui Come superficie di contatto è stato utilizzato il Vespel, con il supporto di un Corpo in HNBR. Questo progetto ibrido ha funzionato con successo sia in condizioni di calore estremo che di carico meccanico in un accessorio per turbine a gas.

Sintesi:

Esplorare architetture multimateriali quando un singolo materiale non è in grado di soddisfare tutte le esigenze operative. Questi progetti offrono flessibilità, durata e prestazioni personalizzate.

VI. Strategie di selezione e ottimizzazione

6.1 Raccomandazioni specifiche per le applicazioni

Scegliere il giusto materiale resistente all'usura non significa scegliere l'opzione più avanzata, ma è importante Adattare le capacità del materiale alle condizioni reali dell'applicazione.. Ecco perché spesso uso un matrice di corrispondenza materiale-ambiente per guidare le decisioni. Ecco alcuni esempi pratici:

| Ambiente di applicazione | Materiale consigliato | Motivo |

|---|---|---|

| Compressore ad alta velocità (gas pulito e secco) | PTFE caricato | Attrito bassissimo, gestisce bene la marcia a secco |

| Cilindro idraulico (media pressione dell'olio, 80°C) | HNBR | Buona resistenza agli oli e alle temperature a costi contenuti |

| Pompa per liquami (particelle abrasive, media pressione) | Poliuretano (PU) | Resistenza superiore all'abrasione, mantiene la tenuta sotto pressione |

| Apparecchiature rotanti per uso alimentare | UHMWPE o PTFE (approvato dalla FDA) | Inerte, pulibile, a basso attrito |

| Reattore chimico con solventi misti | FKM o PEEK | Elevata resistenza chimica e termica |

Suggerimento: In caso di dubbio, dare la priorità alle fattore di guasto dominante-Sia che si tratti di temperatura, pressione, abrasione o esposizione a sostanze chimiche, la scelta va fatta in base a questi fattori.

6.2 Test e convalida

Per quanto un materiale possa sembrare buono sulla carta, la prova del mondo reale è la prova definitiva. Ecco perché sostengo con forza convalida pre-impianto attraverso ambienti di prova controllati.

Tipi di test consigliati:

- Test di attrito-usura (ASTM D3702 o pin-on-disk): Simula le reali condizioni di scorrimento e il tasso di usura.

- Test di invecchiamento termico (ASTM D573): Espone i materiali a temperature elevate e prolungate per valutarne il degrado.

- Test di immersione chimica (ASTM D471): Valuta il rigonfiamento, la variazione di peso o la variazione di durezza dopo l'esposizione ai fluidi.

- Simulazione dinamica del banco: Una configurazione reale albero-carico-velocità-temperatura che imita il sistema operativo per monitorare le prestazioni reali della tenuta nel tempo.

In un progetto con un produttore OEM di macchine per l'imballaggio, i test di laboratorio hanno rivelato che la loro guarnizione NBR di base si è guastata chimicamente in sole 48 ore quando è stata esposta a un fluido di pulizia di recente adozione. Un test rapido li ha salvati da un costoso richiamo di massa.

Sintesi:

I test convalidano le ipotesi e fornisce dati per evitare errori costosi. Non saltate mai la convalida, soprattutto per le applicazioni mission-critical.

6.3 Casi di studio

A volte le lezioni migliori vengono dai fallimenti e dalle vittorie del mondo reale. Eccone due che hanno cambiato il modo in cui i miei clienti hanno affrontato la scelta dei materiali:

Caso di studio 1: guasto al sistema idraulico con NBR

Un fornitore di macchine edili utilizzava guarnizioni NBR standard nei cilindri idraulici mobili. Dopo ripetuti reclami per perdite e tempi di inattività, abbiamo scoperto che L'NBR si stava indurendo a causa dell'ossidazione del fluido e del calore ambientale. Passare a HNBR non solo ha risolto il problema, ma ha anche prolungato la durata delle guarnizioni di tre volte, riducendo gli interventi di manutenzione di oltre 50%.

Caso di studio 2: successo della pompa per liquami con PU

Un cliente dell'industria ceramica sostituiva costantemente le guarnizioni in gomma a causa dell'usura abrasiva dovuta alle particelle di argilla. Abbiamo provato guarnizioni in poliuretano fusoche ha resistito molto meglio all'erosione delle particelle. In 6 mesi, gli intervalli di sostituzione delle guarnizioni sono passati da 2 settimane a 3 mesi, con un risparmio di tempo e di costi.

Questi esempi sottolineano una verità fondamentale:

"Il materiale di tenuta migliore non è quello più costoso, ma quello che ha dimostrato di poter durare nelle vostre condizioni".

VII. Conclusione

7.1 Punti di forza

La scelta di materiali resistenti all'usura per le tenute rotanti non è un gioco a indovinare: è una decisione che richiede consapevolezza tecnica, conoscenza delle applicazioni e convalida nel mondo reale. Come ho illustrato in questa guida, il materiale giusto può prolungare in modo significativo la durata delle tenute, ridurre la manutenzione e aumentare l'affidabilità del sistemamentre quello sbagliato può tranquillamente sabotare l'intera configurazione.

Ecco un riepilogo di ciò che conta davvero:

- La resistenza all'usura non è isolata-interagisce con la pressione, la temperatura, l'esposizione chimica e la qualità della superficie dell'albero.

- Ogni materiale ha punti di forza e limiti. Il PTFE eccelle nel controllo dell'attrito, il PU nell'abrasione, l'FKM nella resistenza chimica e al calore e l'HNBR nelle prestazioni equilibrate.

- Comprensione e test ambientali sono fondamentali per far corrispondere i materiali alle reali condizioni operative.

- Il costo deve essere valutato lungo tutto il ciclo di vita del prodotto.non solo nel prezzo unitario.

7.2 Impatto a lungo termine

Ho visto in prima persona come la scelta ponderata dei materiali trasformi le operazioni. Guarnizioni migliori ridurre i tempi di inattività non programmati, costi totali di gestione più bassi, e aumentare la soddisfazione dei clienti. Inoltre, migliorano la sicurezza dei lavoratori e il contenimento dell'ambiente, elementi critici in settori come quello alimentare, farmaceutico e petrolifero.

E in un'epoca in cui efficienza e affidabilità sono vantaggi competitivi, scegliere il materiale di tenuta giusto non è solo intelligente, è strategico.

"Una buona guarnizione fa il suo lavoro in silenzio. Una guarnizione fallita grida con perdite, calore e macchine ferme".

7.3 Raccomandazioni finali

Prima di definire qualsiasi soluzione di sigillatura:

- Sempre consultare le schede tecniche e confrontare le tabelle di resistenza chimica e termica.

- Impegnarsi con produttori di guarnizioni di fiducia o esperti di materiali già nella fase di progettazione.

- Considerare utilizzo di laboratori di analisi o banchi di simulazione per convalidare le prestazioni prima di scalare.

- Fare riferimento a standard come ASTM D2000, ISO 3601, e DIN 3760 per la compatibilità e la classificazione dei materiali.

A KINSOEAbbiamo aiutato clienti di tutti i settori, dall'automobilistico al chimico, a ottimizzare le loro sistemi di tenuta con la scelta del materiale giusto. Se siete alle prese con guasti ricorrenti alle guarnizioni o state pianificando il lancio di un nuovo prodotto, non esitate a contattarci. raggiungere.