1. Introduzione

I cilindri in schiuma di poliuretano possono sembrare semplici, ma svolgono un ruolo fondamentale nella progettazione meccanica moderna, nelle attrezzature industriali, nei sistemi automobilistici, nei componenti HVAC e persino nell'elettronica di precisione. Questi componenti cilindrici in schiuma sono progettati per assorbire l'impatto, ridurre le vibrazioni, rumore di controllo, stabilizzare gli assemblaggi, e compensare le tolleranze—il tutto pur essendo leggero, resistente e facile da integrare in diversi sistemi.

In tutti i settori industriali, gli ingegneri ricorrono sempre più spesso ai cilindri in schiuma di poliuretano perché le soluzioni tradizionali, come le molle metalliche, i cuscinetti in gomma solida o i tappi in plastica rigida, non sono in grado di offrire la stessa combinazione di compressione controllata, smorzamento progressivo, e riduzione del rumore.

Noi di Kinsoe collaboriamo con ingegneri, project manager e acquirenti OEM che necessitano di componenti di smorzamento affidabili, semplici da personalizzare, stabili sotto cicli ripetuti ed economici per la produzione di massa. Che si tratti di ammortizzare il finecorsa di un braccio robotico, isolare le vibrazioni in un motore di ventilatore o ridurre al minimo il rumore in un vano automobilistico, i cilindri in schiuma di poliuretano spesso offrono il giusto equilibrio tra prestazioni ed efficienza.

Questo articolo costituisce la base dell'intero cluster di contenuti. Imparerai:

- Cos'è realmente la schiuma poliuretanica

- Come si presenta un cilindro di schiuma e come funziona

- Strutture interne, scelte di densità e opzioni geometriche

- Caratteristiche prestazionali chiave quali compressione, elasticità e stabilità

- Come vengono prodotti questi cilindri (compreso il taglio laser)

- Dove vengono utilizzati nei vari settori industriali

- Come si confrontano con altri materiali e come iniziare a scegliere le specifiche giuste

Se in seguito desideri approfondire l'argomento, puoi passare direttamente a:

- Applicazioni → Principali applicazioni dei cilindri in schiuma di poliuretano

- Confronto dei materiali → Poliuretano vs altri materiali espansi

- Guida alla scelta dei prodotti di ingegneria → Come scegliere il cilindro in schiuma poliuretanica giusto

2. Che cos'è la schiuma di poliuretano?

2.1 Il poliuretano come polimero tecnico

Il poliuretano (PU) è una famiglia di polimeri altamente adattabili utilizzati in elastomeri, schiume, rivestimenti, adesivi e materiali strutturali. Quando formulato come schiuma, il poliuretano diventa leggero, resiliente e in grado di assorbire energia, rendendolo ideale per smorzamento, ammortizzazione, sigillatura e isolamento.

A differenza degli elastomeri poliuretanici solidi (utilizzati per ruote, boccole, ecc.), La schiuma PU contiene milioni di microcelle che controllano la compressione, il rimbalzo e l'assorbimento di energia. Questa struttura cellulare è ciò che rende i cilindri in schiuma capaci di una deformazione morbida pur mantenendo la stabilità meccanica.

2.2 Schiuma PU a celle aperte vs schiuma PU a celle chiuse

Le schiume poliuretaniche si dividono generalmente in due categorie:

Schiuma a celle aperte

- Struttura cellulare interconnessa

- Più morbido e traspirante

- Ottimo per lo smorzamento delle vibrazioni

- Ideale per applicazioni che richiedono una compressione silenziosa e delicata

Schiuma a celle chiuse

- Celle sigillate indipendenti

- Maggiore rigidità

- Migliore barriera contro aria e umidità

- Preferito per l'isolamento e la spaziatura strutturale

Per bombole di schiuma utilizzate in smorzamento, la maggior parte dei progetti favorisce poliuretano a cellule aperte ad alta densità, mentre alcune applicazioni di isolamento o sigillatura potrebbero richiedere celle chiuse.

3. Che cos'è un cilindro in schiuma di poliuretano? (Definizione di base)

3.1 Forma e geometria di base

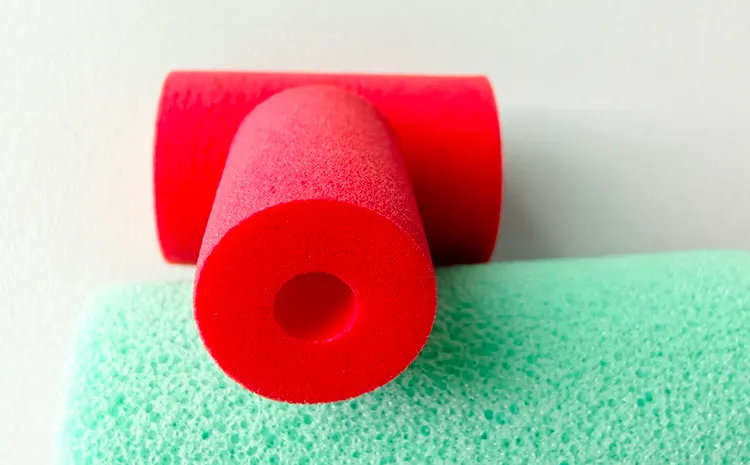

Un cilindro in schiuma di poliuretano è semplicemente un Componente cilindrico tagliato o stampato da schiuma PU ad alta densità. La geometria consente al componente di adattarsi facilmente a supporti, alloggiamenti, alberi, staffe o qualsiasi assemblaggio che richieda una compressione controllata.

I formati principali includono:

- Cilindro solido:

Completamente riempito, senza foro interno.

Utilizzato per l'assorbimento diretto degli urti o per compressioni intense. - Cilindro cavo / concentrico:

Presenta un foro centrale che attraversa tutta la lunghezza.

Fornisce uno smorzamento più progressivo ed è ideale per il montaggio su aste, alberi o bulloni.

3.2 Ruolo funzionale nei sistemi

I cilindri in schiuma PU svolgono in genere una o più delle seguenti funzioni:

- Ammortizzatore per macchinari, bracci robotici o imballaggi

- Smorzatore di vibrazioni per motori, ventilatori o compressori

- Arresto morbido o paraurti nell'assemblaggio automobilistico e industriale

- Distanziatore o tampone di allineamento

- Elemento di riduzione del rumore

- Isolamento termico o acustico

La loro forma compatta e il profilo di compressione prevedibile li rendono più facili da integrare rispetto a blocchi, fogli o parti in schiuma irregolari.

4. Struttura interna e opzioni geometriche

4.1 Cilindri pieni vs cilindri cavi

Cilindro in schiuma solida

- Massima capacità di carico

- Compressione uniforme

- Ideale per zone soggette a impatto diretto

Cilindro cavo (concentrico) in schiuma

- Deformazione controllata in più fasi

- Peso inferiore

- Può essere installato su viti, alberi, tubi

- Ottimo per il supporto alle vibrazioni HVAC, l'elettronica e i meccanismi interni delle automobili

4.2 Schiuma ad alta densità vs schiuma a media densità

I cilindri in schiuma PU hanno solitamente densità comprese tra 200–600 kg/m³:

- 200–300 kg/m³: Morbido, elevato smorzamento; ideale per il settore automobilistico e HVAC

- 300–450 kg/m³: Rigidità bilanciata; utilizzata per lo smorzamento industriale generale

- 450–600 kg/m³: Elevata resistenza al carico; utilizzato in macchinari pesanti o zone soggette a impatti ripetuti

Una maggiore densità aumenta la rigidità, la durata e la capacità di carico.

4.3 Diametro, lunghezza e tolleranze

I cilindri in schiuma possono essere realizzati praticamente in qualsiasi dimensione. Le tolleranze tipiche variano da Da ±0,5 mm a ±1,5 mm, a seconda del diametro esterno/interno e del metodo di taglio.

La precisione è importante quando i cilindri devono:

- Inserire saldamente negli alloggiamenti

- Far scorrere sugli alberi

- Mantenere l'allineamento o il precarico

- Fornire un comportamento forza-spostamento coerente

5. Proprietà prestazionali chiave dei cilindri in schiuma PU

5.1 Compressione e assorbimento di energia

Uno dei maggiori vantaggi della schiuma PU è la sua curva di compressione progressiva:

- La compressione iniziale è morbida

- La gamma media presenta un forte assorbimento energetico

- La compressione finale protegge le apparecchiature dagli urti

Questo lo rende adatto per finecorsa di macchinari, bracci robotici e applicazioni dinamiche.

5.2 Resistenza all'usura e durata a fatica

Il poliuretano offre una resistenza all'abrasione superiore rispetto a molte schiume (come EVA o PE), il che significa che mantiene le sue prestazioni per migliaia o milioni di cicli.

5.3 Elasticità e recupero della forma

Il rapido recupero elastico consente ai cilindri in schiuma di tornare rapidamente alla forma originale dopo la compressione, garantendo prestazioni costanti in:

- Ventilatori

- Motori

- Attrezzature alternative

- Pannelli mobili

5.4 Comportamento acustico e termico

I cilindri in schiuma PU aiutano a:

- Ridurre il rumore causato dalle vibrazioni

- Prevenire la trasmissione del rumore tra le superfici

- Forniscono isolamento termico quando utilizzati come distanziatori o supporti.

6. Come vengono prodotti i cilindri in schiuma di poliuretano

6.1 Dal blocco di schiuma al cilindro finito

Passaggi generali:

- La schiuma PU viene prodotta in blocchi o fogli.

- I blocchi sono stagionati e stabilizzati.

- I cilindri sono tagliato, svuotato o modellato in base alla geometria richiesta.

6.2 Tecnologie di taglio (compreso il taglio laser)

Metodi tradizionali:

- Taglio con sega

- Fustellatura

- Taglio al tornio

Taglio laser ad alta precisione:

- Bordi puliti con deformazione minima

- Concentricità OD/ID estremamente accurata

- Perfetto per forme personalizzate e tolleranze strette

- Preferito per specifiche OEM avanzate

Kinsoe utilizza spesso il taglio laser per cilindri che richiedono un'elevata precisione.

6.3 Opzioni di personalizzazione

Gli attributi personalizzabili includono:

- OD, ID, lunghezza

- Densità e durezza

- Codifica a colori

- Bordi smussati

- Supporto adesivo

- Superfici scanalate o sagomate

7. Forme, dimensioni e varianti tipiche offerte

7.1 Dimensioni standard

Disponibile nei diametri comuni quali:

- 10 mm

- 15 mm

- 20 mm

- 25 mm

- 30–60 mm per uso industriale

Le lunghezze possono variare da 5 mm a oltre 200 mm.

7.2 Cilindri personalizzati per progetti OEM

Per i clienti che necessitano di dimensioni specifiche per le loro applicazioni, Kinsoe offre:

- Cilindri realizzati su disegno

- Profili di compressione modificati

- Tolleranze interne/esterne personalizzate

- Durezza codificata a colori

7.3 Forme correlate

Dagli stessi blocchi di schiuma poliuretanica, Kinsoe può anche produrre:

- Cuscinetti

- Rondelle

- Anelli

- Blocchi

- Strisce

Tutti con caratteristiche prestazionali simili.

8. Dove vengono utilizzati i cilindri in schiuma di poliuretano

8.1 Macchinari industriali e automazione

- Blocchi di smorzamento CNC

- Tamponi di fine corsa per bracci robotici

- Supporti antivibranti

8.2 Settore automobilistico e dei trasporti

- Fermate morbide interne

- Cuscini antivibrazioni

- Supporti antivibrazioni per frigoriferi da auto

8.3 HVAC e edilizia

- Smorzatori di vibrazioni per motori di ventilatori

- Distanziatori e supporti per tubi

- Punti di controllo acustico

8.4 Elettronica ed elettrodomestici

- Supporti antivibranti

- Cuscini motore PCB

- Ammortizzatori per dispositivi portatili

Per scoprire casi d'uso reali in cinque settori principali, consulta la guida completa all'applicazione:

👉 Principali applicazioni dei cilindri in schiuma di poliuretano

9. Vantaggi dei cilindri in schiuma di poliuretano rispetto ad altre soluzioni

9.1 Rispetto alle molle in gomma piena o metallo

- Rumore molto più basso

- Compressione più graduale

- Più leggero e facile da installare

- Migliore per assemblaggi di precisione che richiedono un innesto morbido

9.2 Rispetto ad altri materiali espansi

Il poliuretano offre:

- Resistenza superiore all'abrasione

- Migliore recupero della compressione

- Maggiore resistenza alla fatica

- Altre opzioni di densità

Alternative come EVA, PE o silicone vengono solitamente scelte solo per scenari in cui sono importanti fattori quali il costo, l'impermeabilità o le alte temperature.

9.3 Quando il poliuretano non è la scelta migliore

Il PU potrebbe non essere ideale in:

- Aree soggette a temperature elevate continue (il silicone è preferibile)

- Ambienti esposti a oli pesanti o determinate sostanze chimiche (la schiuma NBR è più indicata)

- Applicazioni che richiedono schiuma strutturale estremamente rigida

Per un confronto completo, vedere:

👉 Poliuretano vs altri materiali espansi

10. Parametri chiave da considerare nella scelta di un cilindro in schiuma

10.1 Requisiti di carico e corsa

Determinare:

- Carico massimo

- Intervallo di compressione previsto

- Rigidità richiesta

10.2 Densità e durezza

La densità influisce sull'assorbimento dell'energia; la durezza influisce sulla “sensazione” durante la compressione.

10.3 Ambiente operativo

Considera:

- Temperatura

- Umidità

- Esposizione all'olio

- Esposizione ai raggi UV

10.4 Montaggio e installazione

Assicurarsi che sia corretto:

- Diametro interno

- Sgombero

- Lunghezza

- Precarico

Per ulteriori indicazioni tecniche, consultare:

👉 Guida tecnica: come scegliere il cilindro in schiuma PU più adatto

11. Cosa devono preparare gli acquirenti prima di contattare un fornitore

11.1 Dati tecnici necessari

- Carico, corsa, frequenza operativa

- OD/ID/lunghezza

- Problemi attuali di malfunzionamento (rumore, usura, vibrazioni)

11.2 Domande che Kinsoe porrà

- Applicazione

- Comportamento di compressione target

- Profilo di carico

- Eventuali standard industriali da seguire

11.3 Vantaggi della collaborazione con uno specialista

Kinsoe fornisce:

- Regolazione personalizzata della densità

- Taglio laser di precisione

- Prototipazione rapida

- Produzione OEM su larga scala

12. Riepilogo

I cilindri in schiuma di poliuretano sono componenti affidabili e adattabili che svolgono un ruolo significativo nella gestione delle vibrazioni, nell'ammortizzazione degli urti e nella riduzione del rumore in molti settori industriali. Con densità regolabile, geometria personalizzabile ed eccellente resistenza alla fatica, offrono un ottimo equilibrio tra prestazioni ed economicità.

Prossime letture consigliate

- Applicazioni:

https://www.kinsoe.com/polyurethane-foam-cylinder-applications/ - Confronto tra i materiali:

https://www.kinsoe.com/polyurethane-vs-other-foam-cylinders/ - Selezione ingegneristica:

https://www.kinsoe.com/polyurethane-foam-cylinder-selection-guide/

Se avete bisogno di cilindri personalizzati in schiuma di poliuretano per applicazioni industriali, automobilistiche, HVAC o speciali, visitate il nostro sito pagina del prodotto

Oppure inviateci i vostri disegni e le vostre esigenze per una soluzione su misura.