射出成形は、金型に溶融材料を注入して部品を製造する、広く使われている製造プロセスである。このプロセスは、自動車、消費財、医療機器、電子機器など、さまざまな業界で普及している。 以下は、射出成形の準備から生産後の工程までの詳細な内訳である。

I.準備段階

1.材料の準備

1.1 プラスチックの前処理

- 素材サンプリング:原材料のランダムサンプリングを実施し、品質と特性の一貫性を確保する。

- 乾燥工程:過剰な水分は、気泡や表面仕上げ不良のような欠陥につながる可能性があるため、プラスチックペレットから水分を除去するために乾燥装置を利用する。

- 乾燥装置の選択:乾燥剤式ドライヤーと熱風式ドライヤーのいずれかを材料要件に応じて選択します。

- パラメータ設定:素材の仕様に合わせて、温度と時間の設定を調整する。

- 水分検出:水分分析器を使用し、材料が望ましい乾燥レベルに達していることを確認する。

1.2 着色剤/添加剤の混合

- マスターバッチ混合:カラーマスターバッチをベース樹脂とブレンドし、均一な色分散を実現する。

- 機能性添加物:製品の要求に応じて、紫外線安定剤、難燃剤、帯電防止剤などの添加剤を配合する。

2.金型の準備

2.1 カビ検査

- 目視検査:ひび割れや摩耗など、目に見える欠陥がないか点検する。

- 寸法検証:精密工具を使用して、金型の寸法が設計仕様と一致していることを確認する。

2.2 金型の取り付け

- リフティングとポジショニング:金型を慎重に持ち上げ、射出成形機にセットする。

- 水平アライメント:射出時に金型の位置がずれないように、金型が水平になるようにする。

- ロック機構:金型をボルトで固定し、低圧試験を行って安定性を確認する。

2.3 金型温度制御

- 加熱方法:オイルヒーターや電気ヒーターなど、金型の要求に応じて適切な加熱方法を選択する。

- 温度ゾーン:金型温度を均一に保つため、マルチゾーン温度制御を実施する。

2.4 補助システムの接続

- 水回路:金型を水冷システムに接続して温度を調整する。

- エア・サーキット:コアの引き抜きやエジェクター機能のための空気圧システムの機能を検証する。

3.マシンセットアップ

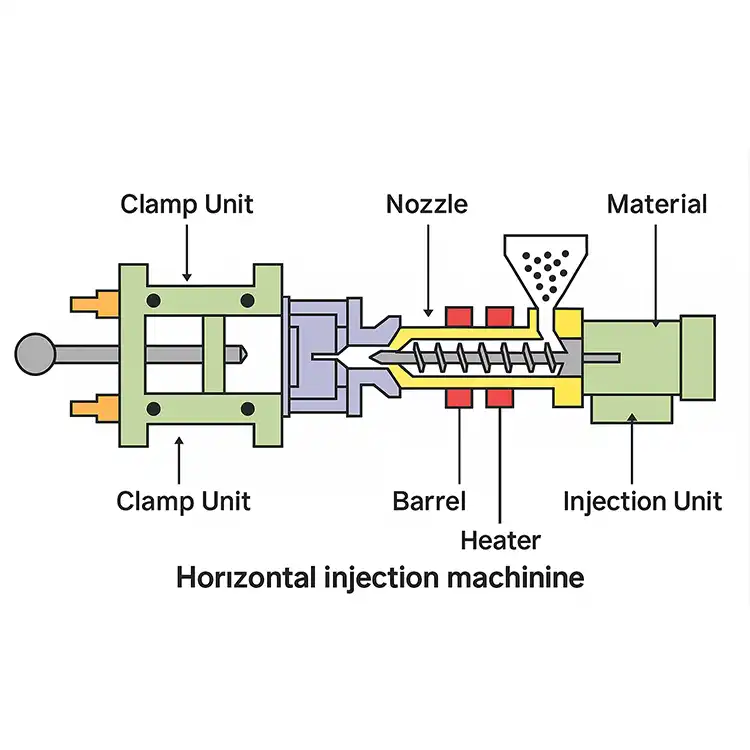

3.1 射出成形機のパラメーター

- 注入量:射出量の設定:部品の形状と材料の流動特性に基づいて射出量を設定します。

- スクリュースピード:スクリュースピードを調整し、適切な可塑化と射出を行う。

3.2 安全チェック

- 緊急停止機能:緊急停止ボタンをテストし、マシンが直ちに停止することを確認する。

- カビ対策:動作中の損傷を防ぐため、金型保護設定を確認してください。

II.射出成形プロセスコア

4.プラスチック溶融期

4.1 スクリュー可塑化

- フィードゾーン:バレルへのプラスチックペレットの安定した供給を保証します。

- コンプレッション・ゾーン:プラスチックを均一に溶かすために、適切な圧力を維持する。

- 計量ゾーン:均質な溶融を実現し、安定した射出を可能にします。

4.2 溶融品質モニタリング

- 粘度チェック:溶融粘度をモニターし、適切な流動と充填を確保する。

- 劣化防止:材料の熱劣化を防止する対策を実施する。

5.射出および充填段階

5.1 多段噴射制御

- 高速充填:金型キャビティを素早く充填するために、射出初期速度を設定します。

- トランジション・ポイント:速度制御から圧力制御への切り替えポイントを決定する。

- 低速パッキング:低速射出で金型に詰め、収縮を補正する。

5.2 フローフロント分析

- 溶接ライン制御:溶接線が目立たないようにゲートを配置する。

- エアベント:閉じ込められた空気を逃がし、欠陥を防ぐために通気孔を設計する。

6.保持・冷却段階

6.1 保持圧力の最適化

- 圧力プロフィール:完全な充填を確実にするため、多段階の保持圧力プロファイルを実施する。

- 時間設定:材料の充填と冷却を考慮して保持時間を調整する。

6.2 収縮補正

- インモールド圧力センサー:センサーを使用して金型内圧の変動を監視し、調整する。

- 収縮データ:正確な補償のために、材料固有の収縮データを活用する。

III.冷却と排出

7.冷却と凝固

- 冷却システム作動:成形品を固化させるために冷却装置を始動させる。

- 冷却パラメーター:金型温度と冷却時間を材料と部品の厚さに基づいて設定します。

- 水回路レイアウト:均一な冷却のため、金型内の効率的な水流を確保する。

- ダイナミック温度コントロール

- ゾーン・モニタリング:異なる金型ゾーンを監視するために温度センサーを導入する。

- 冷却時間の計算:サイクルタイムと部品品質のバランスをとるために最適な冷却時間を計算します。

- 冷却異常

- 温度変化:金型セクション間の著しい温度差に対処する。

- 結露の問題:金型内の結露を防止する対策を実施する。

8.排出システム

- 型開きの順序

- 三段開き:部品の破損を防ぐため、3段階の型開き工程を実施する。

- パラメータ設定:型開きの速度と距離を部品形状に基づいて調整します。

- イジェクト機構

- ピンの選択:部品の変形を最小限に抑えるため、適切なエジェクターピンを選択する。

- 排出パラメータ:排出速度と排出力を設定し、スムーズな排出を実現 脱型品質

- 排出マーク:エジェクターマークが許容範囲内であることを確認する。

- よくある問題:部品の固着や不完全な排出などの問題を診断し、対処する。

IV.ポストプロダクション

9.品質検査

- 目視検査

- 欠陥の特定:ヒケやバリのような表面の欠陥がないか確認する。

- 表面仕上げ:表面仕上げの一貫性と品質を評価する。

- 寸法検証

- 測定ツール:ノギス、マイクロメーター、またはCMMを使用して、重要な寸法を測定する。

- 寛容の遵守:部品が指定された公差を満たしていることを確認する。

- 機能テスト

- アッセンブリーフィット:部品がアセンブリに正しく適合し、機能するかテストする。

- パフォーマンス・テスト:機械的特性と性能を検証するための試験を実施する。

10.二次加工(オプション)

- 表面処理

- 絵画:美観または保護目的で塗料を塗る。

- メッキ:耐久性や外観を向上させるため、部品に電解メッキを施す。

- その他の治療:必要に応じて、レーザーマーキングやコーティングなどの処理を施す。

- 機械加工

- デバリング:部品から鋭利な角やバリを取り除く。

- ドリル/カッティング:必要に応じて追加の機械加工を行う。

- 組立工程

- 溶接:部品の接合に溶接技術を使う。

- 接着剤による接着:接着剤を塗布して確実に接着する。

- メカニカル・ファスナー:組み立てには、ネジ、クリップ、その他の留め具を使用する。

11.梱包と保管

- 梱包要件

- 保護:輸送中の損傷を防ぐため、保護梱包材を使用してください。

- ラベリング:識別と取り扱いのための適切なラベリングを確実に行う。

- ストレージ管理

- スタッキング・ガイドライン:変形を防ぐため、推奨される積み重ね方に従ってください。

- 環境制御:保管場所の温度と湿度を適切に保つ。

V.機械のメンテナンス

12.日常メンテナンス

- カビケア:金型を定期的に清掃し、残留物を除去し、錆を防止する。可動部には適切な潤滑剤を塗布し、摩耗を最小限に抑える。

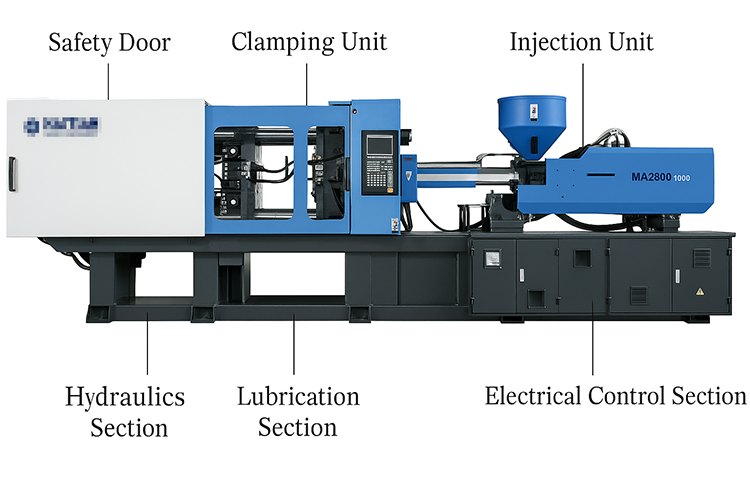

- 射出ユニット:射出スクリューとバレルの摩耗を点検する。ノズルが正常に機能することを確認し、詰まりがないか点検する。

- 油圧システム:油量を監視し、漏れがないか点検する。作動油が清浄であり、推奨温度範囲内であることを確認する。

- 電気系統:配線とコネクタに摩耗や損傷の兆候がないか点検する。すべての安全インターロックおよび非常停止機能が動作することを確認する。

- 冷却システム:水流と温度が適切であるか点検する。ホースと継手に漏れや詰まりがないか点検する。

- 潤滑:過度の磨耗を防ぐため、すべての可動部品に十分な潤滑油が塗布されていることを確認してください。

13.定期メンテナンス

- 作動油の交換:作動油とフィルタは、製造業者の推奨に従って、通常は運転時間3,000~4,000時間ごとに交換する。

- シール検査:漏れを防ぎ、システム圧力を維持するために、シールとOリングを点検し、交換します。

- 電気部品:センサー、熱電対、その他の電子部品を試験・校正し、正確な測定値と適切な機能を確保する。

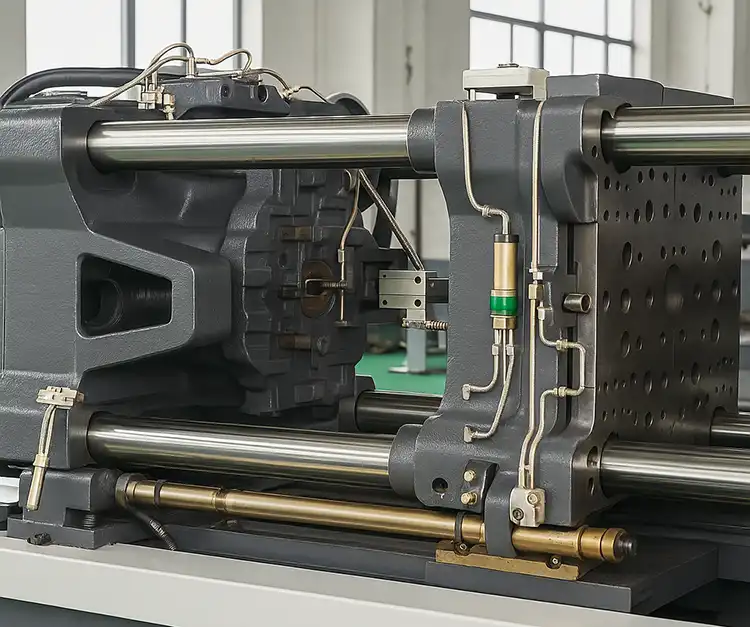

- メカニカルチェック:タイバー、プラテンアライメント、クランプユニットに摩耗やずれの兆候がないか点検する。

- 冷却システムのメンテナンス:熱伝達を妨げる可能性のあるスケールやゴミを除去するために、冷却チャネルを清掃し、洗浄します。

14.安全整備

- 緊急停止機能:緊急停止システムを定期的にテストし、すべての機械操作が速やかに停止することを確認する。

- 安全インターロック:すべての安全ドアとガード が正しく機能し、インターロックが開い ていると作動しないことを確認する。

- オペレーター・トレーニング:すべてのオペレーターが、機械の安全手順と緊急手順について訓練を受けていることを確認する。

- 職場の安全:事故のリスクを減らすため、清潔で整理整頓された職場環境を維持する。

VI.トラブルシューティングと最適化

15.よくある問題と解決策

- ショートショット:射出圧力を上げるか、スクリュー速度を調整し、金型への完全な充填を確保する。

- フラッシュ:射出圧力またはクランプ力を弱め、余分な材料が金型キャビティから出ないようにする。

- シンクマーク:パッキング圧力を上げるか、冷却時間を調整して適切な固化を行う。

- 反り:均一な収縮を確保するために、金型温度や冷却速度を調整する。

16.プロセスの最適化

- サイクルタイムの短縮:射出成形サイクルの各段階を分析し、最適化することで、部品の品質を損なうことなく全体のサイクルタイムを短縮します。

- エネルギー効率:可変周波数ドライブの使用や冷暖房システムの最適化など、省エネルギー対策を実施する。

- 素材利用:材料の流れを最適化し、スプルーとランナーシステムを最小化することで、廃棄物を削減します。

- オートメーション:効率と一貫性を向上させるため、部品の取り外しや二次加工にロボットシステムを導入する。

VII.結論

射出成形工程は複雑で精密な作業であり、あらゆる段階で細部にまで注意を払う必要があります。概要に沿った手順とメンテナンスプロトコルに従うことで、メーカーは安定した製品品質を確保し、ダウンタイムを減らし、設備の寿命を延ばすことができます。射出成形作業において最適な結果を得るためには、継続的なトレーニングと安全基準の遵守が最も重要です。

精密に設計された成形ゴムソリューションで、お客様のプロジェクトを次のレベルに引き上げる準備はできていますか? 連絡先 KINSOE 専門家による指導をご希望の方は、今すぐご連絡ください、 カスタムデザインそして 高品質製品 お客様のニーズに合わせたあなたの業界に最適なソリューションを作りましょう!

参考文献