I.はじめにこのガイドが必要な理由

ガスケットの不具合は、産業機器の故障の原因として最も見過ごされがちでありながら、壊滅的な被害をもたらすもののひとつです。ゴム製ガスケットの選択や設計を誤ると、システム圧力が損なわれ、漏れが生じ、部品が腐食し、安全上の問題を引き起こし、何千、何百万もの費用がかかる予定外のダウンタイムにつながる可能性があります。

調達のプロとして、あなたは常にコスト、性能、コンプライアンスのバランスを取るという課題に直面しています。しかし、長年の経験を持ってしても、ガスケットの問題はメンテナンス報告書の上位にランクされます。なぜなら、材料の選択、圧縮の挙動、取り付け技術における小さなディテールは、不具合が発生するまで気づかれないことが多いからです。

この究極のガイドブックでは、適切な材料の選択、重要な設計パラメータの理解から、実際の業界アプリケーションの分析、ガスケット不良の逆診断方法まで、ゴム製ガスケットについて知っておくべきことをすべて解説します。食品グレードの機械、高温フランジ、EVバッテリーパックの複雑なシーリングなど、どのような用途でも、この体系的なフレームワークがあればと思うことでしょう。

ここでは、ガスケットが正しくシールされ、長持ちし、二度とシステムを危険にさらすことがないようにするための実証済みのソリューションをご紹介します。

II.基本:ガスケットが産業システムを保護する仕組み

2.1 ガスケットの中核機能

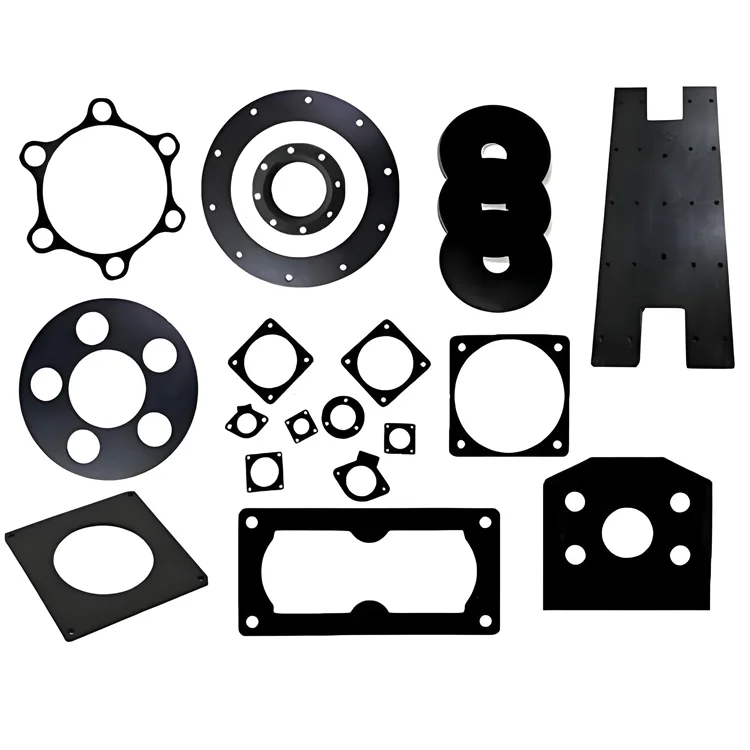

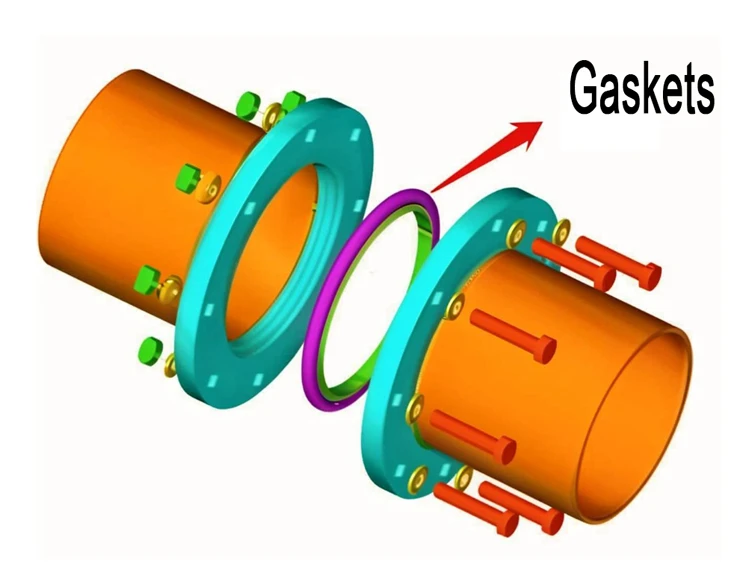

ゴム製ガスケットは単なる漏れ止めではない。シーリングが主な役割だが、次のような役割も果たしている。 ショックアブソーバー、断熱材、電気バリアさらには EMI(電磁干渉)シールド 用途によっては産業によっては、ガスケットは複数の役割を同時に果たすことが期待されるため、正しい材料選択と設計が非常に重要になります。

ガスケットの使い方には、基本的に2つのカテゴリーがある:

- 静的シーリング:ガスケットは2つの静止部品の間に位置する。フランジ、エンクロージャ、低動作機械によく使われる。圧縮永久歪み耐性と長期的な密閉性が重要です。

- ダイナミック・シーリング:ガスケットは、エンジン部品やピストンなど、表面間の相対運動を経験する。ここでは、耐摩耗性、弾力性、摩擦挙動を考慮する必要があります。

ガスケットが静的な環境にあるのか動的な環境にあるのかを理解することは、正しい材料と設計を選択するための第一歩です。

2.2 ガスケット破損の5大結果

ガスケットが故障するとき、静かに起こることはめったにない。その余波は高くつくし、危険でもある。以下は、よくある5つの結果である:

- 漏出と汚染:密閉性が低いと液体やガスが漏れ、製品や環境の汚染につながる。

- 機器の腐食:漏れた液体は、周囲の金属表面に長期的な化学的損傷を与える可能性があります。

- エネルギー損失:システムは圧力や真空を失い、性能や効率に影響を与える。

- 安全上の危険:化学薬品や高圧システムの漏れは、爆発、中毒、火災の危険性がある。

- 生産停止時間:故障したガスケットを交換すると、しばしば操業を停止しなければならず、大きな損失となる。

「$2ガスケットは、$2億の災害を防ぐことができる。

この基礎知識は、次のステップ、つまり用途に適したゴム材料を選択するための準備となります。

III.素材は重要:正しいゴムを選び、成功を後押しする by 80%

適切なゴム材料を選択することは、ガスケットの性能に最も影響する唯一の要因です。選択を誤れば、早期故障の危険性があります。正しい選択をすれば、システムの寿命を延ばし、メンテナンスを減らし、安全性を確保することができます。

3.1 一般的な6種類のゴム材料の性能比較

| 素材 | 温度範囲 | 耐薬品性 | コスト | 代表的なアプリケーション |

|---|---|---|---|---|

| バイトン(FKM) | -20~250°C | 油、酸、溶剤に対する優れた耐性 | 高い | 石油化学、航空宇宙、化学シール |

| シリコーンゴム | -60~200°C | 食品安全、高耐熱性 | ミディアム-ハイ | 医療機器、食品加工ライン |

| EPDM | -40~140°C | 優れた耐オゾン性、耐スチーム性、耐候性 | ミディアム | 自動車用シール、建築用ガスケット |

| ニトリル(NBR) | -30~120°C | 優れた耐油性と耐燃料性 | 低い | 潤滑システム、燃料ライン |

| 天然ゴム | -50~80°C | 伸縮性に優れるが、耐油性に劣る | 低い | ショックアブソーバー、振動パッド |

| ネオプレン(CR) | -35~120°C | 優れた耐老化性、難燃性、耐薬品性 | ミディアム | 産業機械、絶縁テープ |

温度や化学物質だけでなく、完全な使用環境を考慮して材料を選択します。

3.2 素材選択で避けるべき3つの罠

経験豊富なバイヤーでさえ、こうした落とし穴に陥ることがある:

- トラップ#1:静止温度≠実使用条件

200℃に定格された材料は、運転中に急激な熱サイクルや連続的な圧力にさらされると破損する可能性がある。 - トラップ #2: 機械的および圧縮特性の無視

化学的適合性だけでは十分ではありません。特に動的環境や高圧環境では、圧縮永久歪み、引張強さ、伸びに注目してください。 - トラップ #3:コストのみの思考は総所有コスト(TCO)を増大させる

低コストのゴムは、早期故障やダウンタイムの増加、度重なる交換につながることが多く、長期的にははるかにコストがかかる。

「選び抜かれたゴムコンパウンドは、ガスケットの寿命を2~5倍に延ばし、メンテナンスコストを劇的に削減します。

次のセクションでは、圧縮率、表面粗さ、圧力と温度の相互作用といった設計パラメータが、シーリングの成功にいかに重要な役割を果たすかを紹介しよう。

IV.設計の洞察エンジニアが見落としがちな4つの主要パラメータ

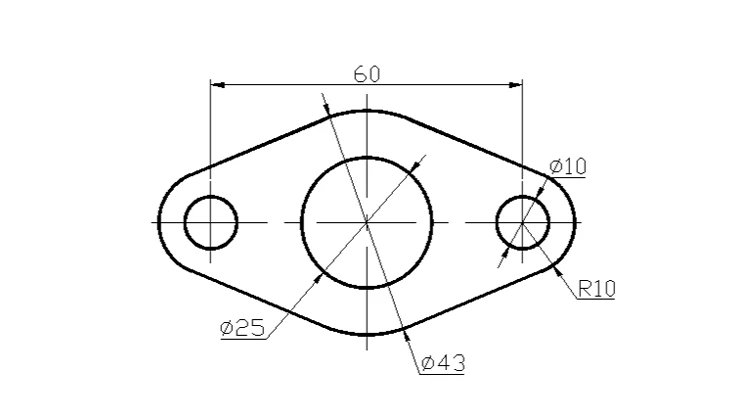

適切な材料を使用しても、設計が不十分なガスケットは故障する可能性があります。そのため、ガスケットの挙動を支えるエンジニアリングを理解することが不可欠です。ここでは、シーリングの信頼性に直接影響する、見落とされがちで重要な4つの設計パラメータをご紹介します。

4.1 圧力-温度カップリング効果

ゴム材料は、複合応力下で異なる挙動を示す。圧力と温度の両方が上昇した場合、 圧縮強度が急激に低下シールの故障につながる。

- 例:室温で10バールに耐えるように設計されたガスケットは、150℃で同じ圧力をかけると早期に変形する可能性がある。

- チップ:独立した限界値だけでなく、圧力と温度の相互作用チャートを常に参照すること。

熱負荷は機械的弾力性を弱める-設計マージンはその両方を考慮しなければならない。

4.2 表面粗さの適合性

表面仕上げは、ガスケットの適合性とシール性に直接影響します。粗すぎると、ゴムは空隙を埋めることができません。滑らかすぎると、ガスケットは負荷の下で滑ることがあります。

- のような柔らかいゴムの場合 EPDMRa ≤ 0.8 μmを目指す。

- のような硬いゴムの場合 バイトンRa≦1.2μmが許容できる。

ガスケットの柔らかさをフランジの粗さに合わせると、最適なコンタクトシーリングが得られます。

4.3 圧縮セット(永久変形)

圧縮永久ひずみとは、ガスケットが圧縮され、解放された後に保持する変形の割合のことです。数値が低いほど、長期的な弾性とシール保持力が優れていることを意味します。

- 理想的なターゲット:長寿命静的アプリケーション用コンプレッションセット≤ 20%

- 実世界での効果:圧縮永久ひずみが大きいと、最初のシールが完璧であっても、時間の経過とともに微小な漏れが発生する。

「ガスケットは今日の密封性だけが重要なのではありません。熱、圧力、振動に6ヶ月間さらされた後の密閉性が重要なのです"

4.4 動的条件下でのクリープ補償

振動や熱サイクルのあるシステムでは、ゴム製ガスケットは時間とともに徐々に変形します。 クリープ.これに対抗するために、デザインは取り入れるべきだ:

- 圧縮前のマージン:将来的な緩和を考慮した若干のオーバーサイズ

- スプリング付きフランジまたはワッシャー:運転中の負荷を一定に保つ

クリープは静かだが致命的である。

V.実際のアプリケーション6つの業界事例

適切なガスケットの選択と設計の威力を真に理解するために、様々な産業がオーダーメイドのゴム製ソリューションを使用して特定のシーリング課題にどのように取り組んでいるかを見てみましょう。

事例1:飲料充填ラインのシリコーンガスケット

- チャレンジ:高温蒸気消毒による頻繁なCIP(Clean-In-Place)サイクル。

- ソリューション:用途 FDA認定プラチナ硬化シリコーン柔軟性を維持したまま+150℃の蒸気暴露に耐えることができる。

- デザイン詳細:ガスケット 溝付きチャンネル 反発力を高め、圧力変化時のズレを防ぐ。

結果2倍の長寿命と、衛生的な環境における汚染リスクの低減。

ケース2:洋上風力フランジシールにおけるEPDMガスケット

- チャレンジ:高塩分、高振動の海洋環境では、標準的な材料はすぐに劣化する。

- ソリューション:用途 耐オゾン・耐UV EPDM カスタマイズされたアンチエイジング添加剤入り。

- デザイン詳細:フランジインターフェース 前圧縮構造 風による振動を吸収する。

結果:12ヶ月の塩水噴霧試験で漏れはゼロ。

ケース3:EVバッテリーパックの二成分ガスケット

- チャレンジ:熱サイクルや電解液にさらされる環境では、精密なシーリングが必要。

- ソリューション:を展開する。 共押出ガスケット軟質EPDMコア+耐薬品性FKM外皮。

- デザイン詳細:自動化されたロボット組立により、アルミニウムの溝に挿入され、一貫性が保たれる。

結果:1000回以上の充放電サイクルでもIP67を維持。

事例4:医薬品クリーンルーム用ガスケット(オートクレーブ対応)

- チャレンジ:高圧オートクレーブで121~134℃で滅菌。

- ソリューション:用途 医療用シリコーン 生体適合性が検証されている。

- デザイン詳細:ガスケットの形状を最適化し、巻き込みを防ぎ、完全な表面滅菌を実現。

結果:ひび割れや変形を起こすことなく、100回の滅菌サイクルに合格。

事例5:H₂Sリッチ石油化学プラントにおけるバイトンガスケット

- チャレンジ:硫化水素(H₂S)、溶剤、高いプロセス温度にさらされる。

- ソリューション:用途 バイトン(FKM) 耐薬品性と耐熱性に優れているためである。

- デザイン詳細:過圧縮を避けるために圧縮比をコントロールしながら厚みを増加。

結果:200℃の動作と腐食条件下でもシールの完全性を維持。

ケース 6:電力変圧器の接続における耐油ガスケット

- チャレンジ:電気絶縁を確保しながら変圧器流体を密封する。

- ソリューション:選ぶ ニトリル(NBR) 耐油性を高め、シリコーン・コーティングを施して絶縁耐力を向上させる。

- デザイン詳細:等荷重トルク仕様のマルチボルトカバープレートに挿入。

結果:18ヶ月の屋外実地試験で漏れはなし。

「ガスケットが耐えなければならない現実のストレス要因を明確に理解することから、あらゆるアプリケーションの成功は始まる。

VI.故障診断:リバースエンジニアリングによるガスケット漏れ

どんなに優れたガスケットでも、予期せぬストレスや取り付けのミスで破損することがあります。漏れが発生した場合、構造的な診断を行うことで根本原因を突き止め、同じ過ちを繰り返さないようにすることができます。ここでは、漏れが何を物語っているかを読み解く方法をご紹介します。

6.1 リークのタイプと根本原因:トラブルシューティング表

| リークタイプ | 考えられる原因 | 推奨される措置 |

|---|---|---|

| 均一な染み出し | 圧縮力不足 | フランジの平坦度をチェックし、ボルトのトルクを上げる |

| 噴射またはスプレー | ガスケットのずれまたは圧縮オフセット | 位置決め溝を使用するか、ガスケットを再調整する |

| ガスケットのひび割れ | 材料の劣化またはメディアの不適合 | より適合性の高いラバー素材へのアップグレード |

| 局所的な故障 | ボルトトルクの不均衡 | 校正されたトルクレンチを使用し、交差パターンで締め付ける。 |

| 同じ場所での漏れの再発 | フランジ表面の損傷 | 嵌合フランジを再表面処理するか、フィラーガスケットを使用する。 |

「リークパターンは最高の診断ツールです。

6.2 3段階分解検査法

故障したガスケットを取り外すときは、以下の3つの重要な検査ステップに従ってください:

- 非対称インプレッションのチェック

ガスケットの圧縮マークを調べる。深さや形が均一でない場合、フランジの位置ずれやボルトのトルクの不均衡を示すことがある。 - ノギスで厚みのばらつきを測る

ガスケット全体の厚みが一定に低下している場合は、過圧縮の可能性があります。ばらつきが大きい場合は、機械的な干渉や不均一な負荷が考えられます。 - 化学的な膨張や軟化の特定

ガスケットが粘着性、膨張性、もろさを感じる場合は、以下の兆候である可能性が高い。 不適合化学物質への暴露 または 熱破壊.使用されている液体/化学薬品と照合し、耐性のあるコンパウンドに変更する。

視覚的手がかり+測定+化学的理解=正確な診断。

多くの場合、不具合は素材が悪いからではなく、設計、環境、施工方法のマッチングが悪いからである。

VII.結論選定から設計まで-一度きりの正しい封印

ゴム製ガスケットは単純に見えるかもしれないが、効果的なシールの裏には、以下の慎重なバランスがある。 材料科学、工学設計、実世界での性能検証.

要点をまとめてみよう:

- 素材の問題:スペックシートだけでなく、実際のアプリケーションの要求に基づいてゴムの種類を選択します。

- 設計精度:圧力-温度効果、表面粗さ、圧縮永久歪み、クリープ補正を考慮する。

- 業界で実証済みのソリューション:食品用シリコーンから耐薬品性バイトンまで、用途別のケーススタディで、何が有効か、なぜ有効かを示します。

- 故障解析:逆診断により、ガスケットの故障を未然に防ぐことができます。

「長持ちするガスケットは、偶然ではなく、情報に基づいた選択の結果である。

次はどうする?

どの素材やデザインがあなたのプロジェクトに最適かわからない場合は、賭けに出ないでください。

アプリケーションパラメータをお送りください。当社のエンジニアは、メディア、温度、圧力、フランジの状態など、さまざまな条件から24時間以内に最適なソリューションをご提案します。

最初からきちんと封印しよう。