1.食品グレードと医薬品グレードのゴムに特別な注意が必要な理由

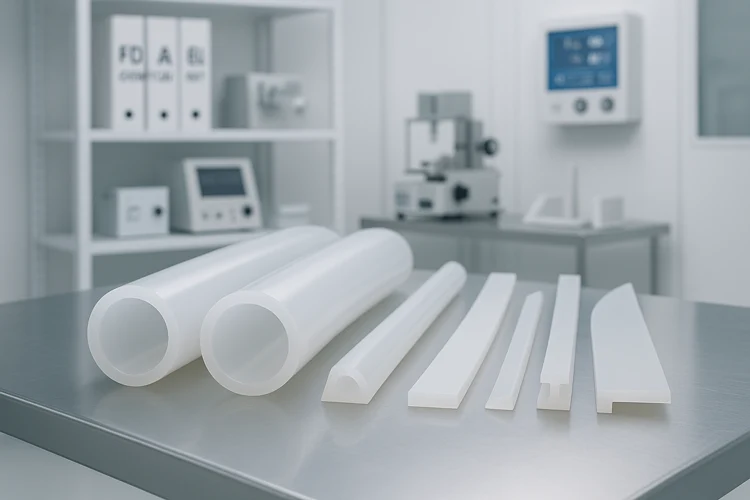

私が最初に探検を始めたとき ゴム押出 規制された業界のために、私はすぐにすべてのゴムが同じように作成されていないことを学びました。食品と医薬品では アプリケーション微小な汚染や物質の移動でさえ、深刻な健康リスク、監査の失敗、大規模なリコールを引き起こす可能性がある。

哺乳瓶のゴムチューブや、浄水器のガスケット、あるいは、哺乳瓶のゴムチューブや、浄水器のガスケット、あるいは、哺乳瓶のゴムチューブ。 シール 医薬品充填機で使用されます。これらの部品は、人が摂取したり注射したりする物質と直接接触します。そのため、その背後にある材料や工程は、最も厳しい安全基準を満たさなければなりません。

コンプライアンスとは、単にテストに合格することではなく、消費者の健康とブランドの完全性を守ることである。 FDA(米国)、EFSA(EU)、NSF、USPなどの規制機関は、材料、移行限界、生産環境、トレーサビリティに関する詳細な要件を定めている。

私はKINSOEで、これらの規格が原料の選択から保管に至るまで、すべてにどのような影響を与えるかを目の当たりにしてきました。この基準を満たすことはオプションではなく、信頼、パフォーマンス、そしてグローバルな市場アクセスのベースラインなのです。

では、押し出されたゴム部品が本当に食品グレードや医薬品グレードの基準を満たしていることを確認するにはどうすればよいのでしょうか?

ここでは、実際のプロダクションの実践と業界のベンチマークから構築されたステップバイステップのアプローチを紹介する。

2.原材料のコンプライアンス

食品グレードまたは医薬品グレードのゴムを確保する上で、最初かつ最も重要なチェックポイントは、適切な材料を選択することです。規制産業向けの押出成形プロジェクトに携わる際、私は常に、ベースポリマー、充填剤、顔料、添加剤など、すべての原材料が世界的な安全基準に適合しているかどうかを確認することから始めます。

満たすべき材料規格

私は以下のような資格を厳格に守っている:

- FDA CFR 21 177.2600 - 米国内で繰り返し食品と接触することを意図したゴム製品用

- EU 10/2011 - 欧州連合(EU)のプラスチックおよびゴム製食品接触材料用。

- NSF-51/NSF-61 - 食品機器や飲料水システムに使用される部品用。

- USPクラスVI - 医療・医薬用ゴム材料

これらの基準を満たすことができる一般的なゴムの種類には、以下のようなものがある:

| ラバータイプ | 主な特徴 | 準拠 |

|---|---|---|

| 白金硬化シリコーン | 無毒、無臭、熱安定性 | FDA、EP VI、EU 2011/10 |

| EPDM(食品グレード) | 優れた耐スチーム性と耐薬品性 | FDA、NSF-61 |

| FKM(フッ素ゴム) | 優れた耐薬品性 | FDA、いくつかの製薬会社特有の変種 |

コンプライアンスに準拠した素材を選ぶことは譲れない。

避けるべき添加物と汚染物質

私は常に、材料に以下のような制限物質が含まれていないことを確認している:

- フタル酸エステルおよびその他の可塑剤(DEHPなど)

- 重金属(鉛、カドミウムなど)

- ニトロソアミン

- 動物由来原料(医薬品またはハラル/コーシャのニーズ用)

私が取引するすべてのサプライヤーは提出を義務付けられている:

- コンプライアンス宣言(DoC)

- 製品安全データシート(MSDS)

- RoHS&REACHレポート

それがなければ、私は先に進めない。

📌 プロのヒント適合するゴムの種類と適用される証明書をリストアップした社内参照シートを保管しておくと、プロジェクトの認定時に時間を節約できます。

つまり、素材コンプライアンスは単なるチェックボックスではなく、多層的な検証プロセスなのです。材料が承認されたら、次の重要なステップは、生産工程がその純度を確実に維持することです。では、次にそれを説明しよう。

3.生産工程管理

原料が完全に適合していても、製造工程が厳密に管理されていなければ、汚染のリスクは高いままです。私は、微量残留物や不十分な洗浄プロトコル、あるいは工業用ゴムとの交差汚染のために、優れたコンパウンドが最終審査で不合格になるのを見てきた。

では、押出工程が一貫して食品グレードや医薬品グレードの規格に適合していることを確認するにはどうすればよいのでしょうか?

1.クリーンルームまたは衛生作業場管理

リスクの高いアプリケーションについては、次のように設定している。 専用押出ライン で 孤立地域 に従って作られた。 GMP(適正製造規範) のガイドラインを参照してください。これらのエリアには

- HEPAフィルター付き換気システム

- ステンレス製作業面

- アクセス管理および人員衛生システム

この設定は、空気中の粒子、微生物の繁殖、二次汚染を防ぐのに役立つ。

2.機器の分別とメンテナンス

私が守っている一つの黄金律がある: 工業用と衛生用製品ラインの間で設備を共有することはない。 前の走行で残ったわずかなゴムでさえ、安全性を損なう可能性がある。私もスケジュールを組む:

- 定期的な洗浄と滅菌プロトコル

- メンテナンス後のバリデーション記録

- 工具の色分けシステム 取り違えを防ぐ

3.プロセスパラメータの標準化

食品/医薬品グレードのゴムが必要 温度、圧力、硬化時間を正確に制御。 KINSOEでは、完全なトレーサビリティのために、これらの変数をMESシステムを通してデジタルで記録しています。各バッチには以下が含まれます:

- 押出速度

- 加硫プロファイル(温度と滞留時間)

- ライン圧と真空度の整合性

キーポイント標準化は単なる一貫性のためではなく、トレーサビリティと監査可能性の基盤である。

4.加工後の衛生

押し出しが完了したら、揮発性の残留物を除去するために、さらに洗浄と硬化を行う。これらのステップにはしばしば以下が含まれる:

- エタノールまたは精製水によるリンス

- ポストキュア・ベーキング (白金硬化シリコーン用)

- 洗剤ベースの脱脂

- 溶媒抽出特に医療機器に使用されるチューブ用

私はまた、次のようなこともしている。 帯電防止カバーと密封袋 空気中の汚染を避けるため、検査後は直ちに

5.交差汚染対策

衛生面を強化するために、私は次のようなものを開発した。 ツール分離プロトコル, 色分けビンそして ゾーンベースのワークフロー.これらは、異なるコンプライアンス・レベル間での部品、工具、包装の不用意な混在を防ぐ。

これらのコントロールのどれをとっても、目標はシンプルだ: 原材料から最終包装部品に至るまで、材料の完全性を保護する。 次のステップでは、私がこのプロセスを厳格な品質テストで検証する方法を説明しよう。

4.品質管理とテスト

どんなに製造環境を管理していても、試験で確認されるまではコンプライアンスを前提としていません。食品グレードや医薬品グレードのゴム部品は、安全に製造されなければならないだけでなく、次のようなことが求められます。 証明する 文書化された性能テストと移行テストを通じて、その安全性と機能性を確認する。

完全なコンプライアンスを保証するための品質管理の仕組みはこうだ:

1.物性試験

機械的ストレスの下でもゴムが完全性を維持することを確認するために、私は各バッチのテストを行った:

- 引張強さ

- 破断伸度

- ショアA硬度

- 圧縮永久歪み

これらの結果は、以下のような社内基準や規制要件に対してベンチマークされる。 ASTM D412 そして ISO 37.

すべての機械的テストは、実際の使用状況下で製品が持ちこたえることを保証するのに役立つ。

2.移行試験(接触安全性)

これは、食品、水、医薬品と直接接触する材料にとって最も重要な点である。私はこうしている:

- 総合マイグレーション限界(OML) 試験 - シミュラント中の総抽出物の測定

- 特異的移行限界(SML) - 可塑剤、金属、促進剤などの物質について

- シミュラント適合性試験 - 実際の使用状況を反映するために、水、酸性溶液、エタノール、油性液体を使用すること

移行テストは、以下のプロトコルに従う。 EU 10/2011, FDA 21 CFRそして NSFガイドライン多くの場合、SGSやIntertekのような第三者研究所を利用する。

3.生体適合性試験

医薬品や医療グレードの部品については、ゴムが合格することを確認する:

- USPクラスVI - 全身毒性、皮膚内反応性、移植安全性試験

- ISO 10993 - 医療機器の細胞毒性、刺激性、感作性を網羅

これは、粘膜に触れるもの、体内に入るもの、クリーンルームでの製造に使用されるものには必須である。

4.感覚および視覚検査

技術的に安全な素材であっても、悪臭を放ったり、液体を変色させたり、粒子を漏らしたりしては検査に合格しません。そのため、私は以下の検査も行っている:

- 臭気の中立性

- 食品シミュラントへの色の移行

- 顕微鏡下での表面残留物またはブルーミング

これらのテストは、ベビー用品、ウォーターシール、目に見える部品にとって特に重要である。

義務検査と推奨検査

| テスト・タイプ | 法律で定められているか? | 適用規格 |

|---|---|---|

| 引張・硬度 | はい | ASTM、ISO |

| 移行テスト(OML/SML) | はい | EU 10/2011、FDA、NSF |

| 生体適合性(USP/ISO) | ケースバイケース | USPクラスVI、ISO 10993 |

| 官能検査 | おすすめ | 社内仕様と顧客仕様 |

これらのテストを重ねることで、私は製品が次のようなものであることを確認し、文書化することができる。 機能的で耐久性があるだけでなく、生物学的にも化学的にも安全である。.次に、しっかりとしたドキュメンテーションとトレーサビリティ・システムでどのようにすべてを結びつけるかを紹介しよう。

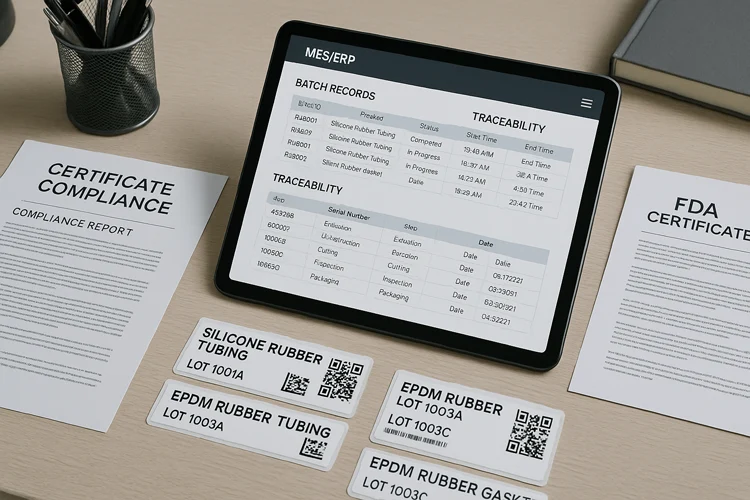

5.文書化とトレーサビリティ

規制産業では、文書化されていない品質は、まったく品質がないのと同じです。私は長年にわたり、どんなに優れた製品であっても、コンプライアンスを証明するものがなければ不合格になる可能性があることを学んできました。だからこそ、KINSOEでは、原材料から最終出荷まで、製造のあらゆる段階を文書化するトレーサビリティ・システムを構築したのです。

1.バッチ管理

各押出バッチには トレーサブルな一意のロット番号 にリンクされている:

- 原料サプライヤーと配合

- プロセスパラメータ(温度、圧力、速度)

- インライン検査記録

- 最終製品の識別子(ラベル、保管箱、パレットID)

これによって、どんな問題でも数分で原因を突き止めることができる。

2.コンプライアンス文書システム

監査や顧客の検証をサポートするために、私は整理されたライブラリーを維持している:

- コンプライアンス宣言(DoC) 各原料と最終製品について

- 第三者証明書 (FDA、NSF、USP、EU)

- 内部検査報告書

- 顧客検査記録

- SDS、RoHS、REACH文書

私は、この文書を顧客のQAテンプレートに合わせることで、やり取りを減らし、迅速に信頼を築くことを学んだ。

強力な文書化システムは、顧客監査や規制当局の査察の際の盾となる。

3.ERP/MES対応デジタルレコード

紙の軌跡に頼るのではなく、私は次のような方法を採用した。 ERPとMESプラットフォームによるデジタルトラッキング。 これらのシステムは自動的に作動する:

- 各生産工程をオペレーター、シフト、機械に関連付ける

- 高品質のテストデータをクラウドに保存

- 顧客からの注文とロット番号の照合

- 材料や工程が仕様から逸脱した場合にアラートをトリガーする

これは正確性を向上させるだけでなく、グローバルなリコール要件への準拠を確実にする。

4.保管方針と監督

FDAとEUの規制を満たすために、私はすべての書類を保管しています:

- 最低5年間 製品リリース後

- 指名された者の管理下 品質記録マネージャー

- 事業継続のためのオフサイト・バックアップ付き

このシステムがなければ、製品の苦情やリコールへの対応は混沌としてしまうだろう。

トレーサビリティは単なる事務処理にとどまりません。トレーサビリティとは、貴社のブランドを保護し、製品が貴社施設を離れた後も消費者の安全を確保することです。

次に、進化する市場の需要に対応するために、私たちがどのようにグローバルな規制コンプライアンスと認証ワークフローを管理しているかを説明します。

6.規制遵守と認証管理

コンプライアンスを維持することは、今日の要件を満たすことだけではありません。長年にわたり、食品と医薬品の接触材料に関する規制基準は頻繁に進化しており、遅れをとると市場参入を失う可能性があることに気づきました。

常に先を行くために、私は規制遵守と認証管理に対する体系的なアプローチを開発した。

1.地域別主要規制

ここでは、私たちが遵守している主な食品/医薬品接触ゴム規制を簡単にご紹介します:

| 地域 | 規定名 | 適用範囲 |

|---|---|---|

| 米国 | FDA CFR 21 177.2600 | 食品に接触するゴム製品 |

| 欧州連合 | EU 10/2011 | エラストマーを含む食品接触材料 |

| 中国 | GB 4806.11-2016 | 食品接触ゴム材料 |

| グローバル | NSF-51 & NSF-61 | 食品設備と飲料水システム |

| グローバル | USPクラスVI / ISO 10993 | 医薬品/医療機器材料 |

市場によって多少の違いはあるが、指針となる原則は変わらない: 想定される使用条件下で、材料が有害物質を放出しないことを確認する。

2.認証プロセス

私は資格取得の流れを3つの実践的なステップに分けている:

- 社内での事前評価:

- 処方と工程記録の見直し

- 内部移行と物理テストの実施

- 第三者機関によるテスト:

- 以下のようなラボを選ぶ。 SGS, インターテックあるいは テュフズード

- 完全移行および生体適合性パネルの実施

- 顧客向け文書:

- 証明書、報告書、DoC、テストサマリーを標準フォーマットにまとめる。

- 顧客から要求された場合、現場での工場監査の準備

認証は1回限りのものではなく、継続的な準備態勢なのだ。

3.継続的な規制監視

長期的なコンプライアンスを確保するために、私は積極的に次のような規制機関の最新情報を監視している:

- 米国FDA - www.fda.gov

- 欧州食品安全機関(EFSA) - www.efsa.europa.eu

- NSFインターナショナル - www.nsf.org

私たちはニュースレターを購読し、コンプライアンス・セミナーに参加し、新しい移行制限や禁止物質リストに合わせて社内の仕様を定期的に更新しています。

4.支援リソース

私はライブラリーを管理している:

- 国・地域別規制概要

- 素材ガイド ゴムの種類と許容される用途のマッピング

- テスト・プロトコル・テンプレート 新製品開発のために

そうすることで、規制の専門家でなくても、社内のチームや顧客がコンプライアンスを維持しやすくなります。

積極的なコンプライアンス戦略は、グローバルな売上を保護し、品質を重視する顧客からの信頼性を強化します。

次は、私たちがどのように保管と包装を管理し、清潔さを保ち、最終配送まで食品グレードの完全性を保証しているかをご紹介します。

7.保管・包装管理

どんなに優れたゴム部品であっても、保管や包装の際に不適切な扱いを受けると、食品グレードや医薬品としての適合性を失う可能性があります。清潔さとトレーサビリティは工場のドアに留まらないからです。

1.包装材料とデザイン

私が出荷する食品や医薬品グレードの製品はすべて二重包装になっている:

- 包装:食品グレードのポリエチレン(PE)袋から作られ、最終的なQCの後、すぐに密封される。

- 外装:ロット番号、製品名、コンプライアンス・シンボルを記載した段ボール箱

可能な限り、私たちは以下を要求または提供します。 包装資材のDoC のような食品接触基準を満たしていることを確認する。 EU 1935/2004 または FDA 21 CFR 177.1520.

包装は、中身の製品と同じようにコンプライアンスとトレーサビリティを確保する必要がある。

2.保管環境

包装されたゴム製品は、清潔さと材料特性を維持するために、管理された状態で保管されなければならない。私は以下のルールを適用している:

- 換気:倉庫にはHEPAフィルターと気流監視装置を設置

- 水分コントロール:カビや劣化を防ぐため、湿度を60%以下に保つ。

- 遮光:紫外線に敏感な製品は、遮光または不透明なビンに保管する。

- 温度:早期老化や反りを避けるため、10℃~30℃の間で保管。

商品は常に FIFO(先入れ先出し) を使用し、古いバッチが流通しないようにしている。

3.ラベリングと識別

各製品にはラベルが貼られている:

- 製品名と社内アイテムコード

- バッチ/ロット番号

- 製造および有効期限

- コンプライアンスマーク(FDA準拠、USP VIなど)

これらのラベルは、顧客が一目で部品のコンプライアンスを識別し、監査、リコール、再入荷を容易にするのに役立ちます。

規制の厳しい市場では、ラベルが不鮮明であったり欠落していたりすると、自動的に拒否されたり監査に通らなかったりする。

4.物流における交差汚染防止

出荷準備の際、私は次のことを確認する:

- 食品/医薬品部品の保管 工業用製品とは別

- 管理区域外では再梱包や暴露を行わない

- パレットはシュリンク包装され、積み込み前に消毒される。

製品がクリーンルーム(製薬施設など)に設置される場合は、次のようなサービスも提供しています。 ダブルバッグ そして ガンマ線滅菌包装 ご要望に応じて。

これらの実践を徹底することで、私はゴム製品が押出からエンドユーザーへの設置に至るまで、認証された清浄度とコンプライアンスを維持することを保証しています。次に、継続的な改善とフィードバックのループが、このプロセスの各段階を進化させ、最適化するのに役立っていることを説明します。

8.継続的改善と顧客フィードバックの仕組み

コンプライアンスは目的地ではありません。私は長年にわたり、規制の強化や顧客の期待の高まりを先取りする唯一の方法は、ビジネスのあらゆる層に継続的な改善を組み込むことだと学んできた。

私がKINSOEでどのように食品グレードと医薬品グレードのゴム生産を維持し、強化しているかを紹介しよう:

1.顧客からの苦情とフィードバックの追跡

どんな些細なことでも、顧客からの問い合わせはすべてログに記録されます。 品質マネジメントシステム(QMS).各ケースには以下が含まれる:

- 問題の説明

- 製品のロット番号とアプリケーションのコンテキスト

- 根本原因分析(RCA)

- 是正措置および予防措置(CAPA)

24時間以内に回答し、5営業日以内に解決することを目指しています。これは信頼を築くだけでなく、私たちが見落としているかもしれない私たちのプロセスの弱点を特定するのに役立ちます。

2.内部監査体制

火消しに終始しないよう、私はスケジュールを組んでいる。 四半期内部監査 を越えた:

- GMP作業場の清潔さ

- コンプライアンス文書

- 従業員の手順と交差汚染の予防措置

- メンテナンスと校正の記録

各監査には 不適合ログ そして フォローアップ検証 是正措置が発行されるだけでなく、終了されるようにする。

内部監査を行わないと、小さなプロセスのずれが積み重なって大きなコンプライアンス・リスクになる可能性がある。

3.従業員研修プログラム

現場の人々はコンプライアンスの最前線にいる。だからこそ、私は体系的なトレーニング・システムを構築した:

- 規制の最新情報(FDA、EU、GB、NSFなど)

- GMPの基礎と衛生習慣

- 品質管理手順と検査プロトコル

- 緊急リコールとエスカレーションの仕組み

新入社員は1週間以内に新入社員研修を受け、全従業員は毎年再認定を受ける。

4.サプライヤーの適格性確認と評価

ベンダーと原材料サプライヤーは、年1回または新しい規制が生じるたびに再監査されます。私たちは評価します:

- DoCと認証の更新

- 製剤または生産拠点の変更

- 不適合報告への対応

- 配達とコミュニケーションの一貫性

私はそう信じている。 サプライチェーンはコンプライアンス・システムの延長である。 ひとつのリンクが壊れれば、チェーン全体が危険にさらされる。

5.データ主導の改善ループ

苦情、監査スコア、生産偏差など、すべての品質指標は毎月の品質会議で検討される。傾向に基づいて、私たちは実施します:

- プロセスの更新

- デザイン・レビュー

- テストの強化

- 金型修正

こうすることで、仮定ではなく事実に基づいた改善を保証する。

次のページでは、これらのポイントをまとめ、食品/医薬品グレードのゴム・システムの構築や評価に役立つ実用的な要約と重要なポイントを紹介する。

9.結論完全準拠のゴム押出プロセスの構築

食品グレードや医薬品グレードの押出ゴム部品を製造するために何が必要かを考えてみると、あることがわかる: コンプライアンスは一貫性の結果であり、運ではない。

FDA、EU、NSF、USPの基準を真に満たすために、私は原材料から納品までのプロセスのすべての段階が管理され、追跡可能で、検証可能であることを保証するシステムを構築しました。

私が決して省略しない必須チェックポイントを紹介しよう:

- 原材料のコンプライアンス:常に認証されたゴムコンパウンドと添加剤を選ぶこと。DoCやMSDSのような文書ですべての成分を検証する。

- クリーンな生産環境:汚染を防ぐため、物理的な分離、工具の管理、GMPレベルの衛生管理を行う。

- 検証済みのプロセス:押出パラメータ、装置洗浄ルーチン、ポストキュアプロトコルを標準化します。

- 厳格なテスト:市場の法的要件に合わせた機械的試験、移行試験、生体適合性試験を実施します。

- 完全なトレーサビリティ:ERP/MESツールを使用して、すべての製品をその起源とプロセス履歴にリンクさせる。

- 最新の認証:規制の変更を常に監視し、最新の証明書を維持することで、常に先を行く。

- 管理された梱包と保管:製造後も製品が安全で清潔で、コンプライアンスに適合していることを保証する。

- 継続的な改善:データ、監査、顧客からのフィードバックを活用することで、システムをより賢く、より強く、よりコンプライアンスに準拠したものにすることができます。

予防はリコールより安い。そして規制された市場では、予防はプロセスを意味する。

で KINSOEこの哲学のおかげで、私は世界中の食品加工、医療機器、消費者健康分野の顧客に、信頼性の高いコンプライアンス準拠のゴム部品を供給することができました。あなたがバイヤーであれ、エンジニアであれ、品質管理者であれ、この記事があなたのコンプライアンス戦略を評価し、改善するための明確なロードマップとなったことを願っています。

食品と医薬品の接触材料に関しては、近道だけのシステムは存在しないからだ。