I.はじめに

ゴム部品 自動車のエンジンを密閉するガスケットから、洗濯機の中の振動ダンパーまで。そして、これらの部品のほぼすべての背後には、慎重に選ばれた成形プロセスがあります。ゴム成形は単なる製造技術ではなく、ゴムに最終的な形状、強度、耐久性を与える基盤なのです。

何がそうさせるのか? ゴム成形 必要不可欠?すべては加硫から始まる。この変化プロセスは、生の柔軟なゴムを、熱、圧力、摩耗、化学薬品に耐える弾力性のある機能的な部品に変える。しかし、この変化の仕方は、使用される成形方法によって大きく異なります。

このブログでは、カスタム・ラバー・パーツの成形に使われる6つの主な工程を紹介したい。それぞれの工程には独自の長所があり、また特有の制約もあります。押し出し成形と成形の両方に深く携わるメーカーとして、私は適切なプロセスを選択することが、信頼性の高い製品とコストのかかる失敗の違いを生むことを目の当たりにしてきました。

この記事を読み終わる頃には、各成形工程がどのようなものであるかだけでなく、いつ、そしてなぜそれが使用されるべきかを理解することができるでしょう。複雑なガスケットを設計するエンジニアであれ、生産を調達するプロダクトマネージャーであれ、サプライヤーからの見積もりを評価するバイヤーであれ、このガイドは、あなたが情報に基づいた、自信に満ちた決断をするのに役立ちます。

まず、ゴム成形の本当の意味と、プロセスを選択する際に考慮する必要がある要因について簡単に説明します。

II.ゴム成形技術の概要

2.1 ゴム成形とは何か?

ゴム成形とは、生ゴムや配合ゴムを金型内で熱と圧力を加えることによって、最終的な機能的形状に成形するプロセスである。しかし、専門的な話に入る前に、はっきりさせておきたいことがある: 成形 そして 成形 はまったく同じではない。

成形は通常、ゴムを密閉された金型キャビティに入れ、そこでゴムは以下の工程を経る。 加硫-ゴムの分子鎖を架橋する化学反応(通常、硫黄または過酸化物を使用)。この反応により、柔らかくて粘着性のあるゴムは、応力や熱、時間の経過にも形を保つ、強靭で弾力性のある耐久性のある素材へと変化する。

一方、成形とは、ゴムを押し出し成形やカレンダー成形のような閉じた金型を使わずに成形することを指す。これらの方法でも加硫は必要だが、成形は加硫の前に行われる。

2.2 プロセス選択における主な考慮事項

適切なゴム成形プロセスを選択することは、予算や機械の問題だけではありません。ここでは、私が常に考慮する4つの重要な要素を紹介します:

- 製品形状

部品は単純か複雑か?薄肉か厚肉か?金属インサート、アンダーカット、細かいディテールを含むか? - パフォーマンス要件

その部品は、化学薬品、圧力、高温、絶え間ない動きなどに直面するのでしょうか?さまざまな工程が材料の挙動や精度に影響します。 - 生産量と効率

射出成形のように、大量生産で威力を発揮する方法もある。また、圧縮成形のように小ロットから中ロットに向いているものもある。 - 素材適合性

すべてのゴムが、すべての工程で同じ挙動を示すわけではありません。例えば、シリコーンは射出成形に適しているが、高デュロメーターのEPDMは圧縮成形に適している。

これらの基本を理解することで、これから紹介する6つの主要なゴム成形プロセスから選択する段階が整う。さっそく見ていこう。

III.一般的な6つのゴム成形/成型プロセス

3.1 圧縮成形

3.1.1 動作原理

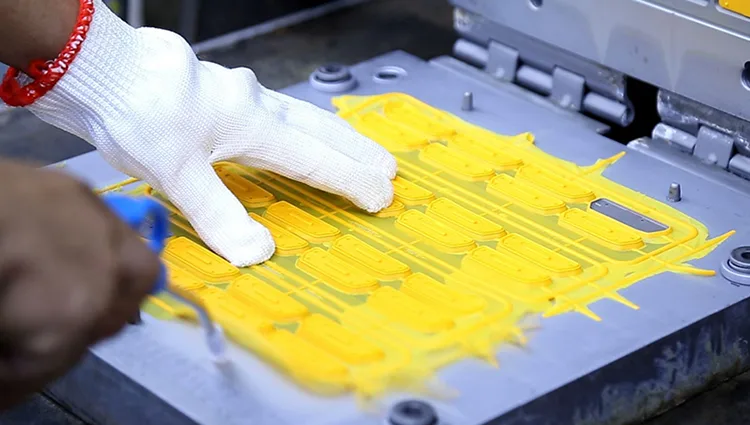

圧縮成形は、ゴム部品を作るための最も古く、最も簡単な方法の一つである。その工程は ゴム量多くの場合、「プリフォーム」の形に成形され、直接、成形機の開いた空洞に入れられる。 加熱金型.金型を閉じたら圧力をかけ、ゴムを流動させ、熱で硬化させながら空洞を埋める。

ワッフルを作るのと同じで、生地を流し込み、アイロンを閉じ、熱と圧力を加える。しかしこの場合、「生地」は未加硫ゴムであり、最終製品は工業用部品である。

3.1.2 主な特徴

- 低工具コスト

金型構造が比較的単純で、複雑なランナーシステムを必要としないため、初期コストは射出成形よりもはるかに低い。 - 厚い部品やかさばる部品に最適

圧縮成形は、厳しい公差を必要としない大型または肉厚のゴム製品の製造に優れています。 - インサートをうまく処理

金型を閉じる前に、金属インサート、メッシュ生地、その他の部品を金型内に配置することも簡単で、一体化した部品設計が可能です。

しかし、この方法は他の方法よりも時間がかかり、手間がかかる。また、成形後にトリミングしなければならないフラッシュ(部品の周りの余分なゴム)も多くなる。

3.1.3 代表的なアプリケーション

圧縮成形は、部品の複雑さが中程度の少量から中量の生産に最適です。私はよく圧縮成形を勧めます:

- エンジンとHVAC シール

- 防振 マウント 産業機器用

- 大型 パッド建設およびユーティリティ・システムにおけるガスケット、ブッシング

これは汎用性の高い方法であり、特に以下のような部品には現在でも広く使われている。 費用対効果と耐久性 は極端な精度よりも重要である。

3.2 射出成形

3.2.1 動作原理

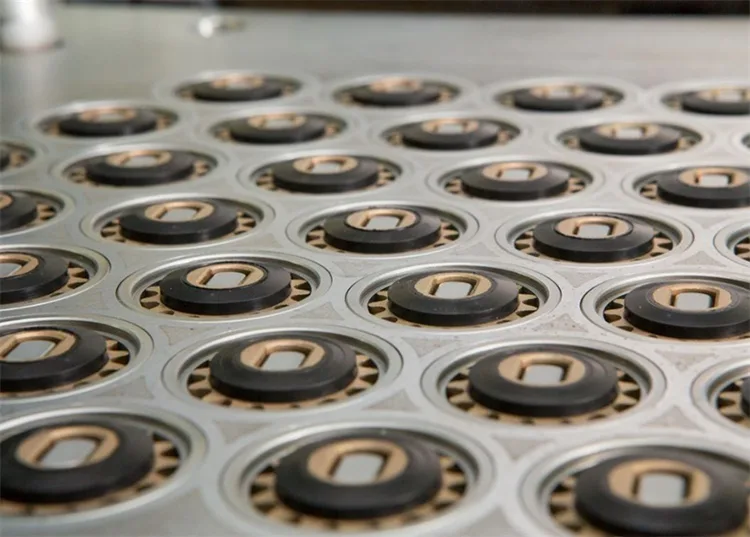

射出成形は、ゴム成形をスピードと精度のまったく新しいレベルに引き上げる。この工程では、まず未加硫のゴム(通常、ペレット状またはストリップ状)が成形される。 加熱可塑化 樽の中で。それから 高圧注入 をノズルを介して閉鎖金型キャビティに注入する。

金型は硬化サイクルの間中、しっかりとクランプされた状態を維持し、最も複雑な細部にまでゴムが充填されることを保証します。部品が硬化すると、金型は自動的に開き、完成した部品は次のサイクルに備えて排出されます。

圧縮成形がワッフルを作るようなものだとすれば、射出成形は自動パンケーキマシンを使うようなものだ。

3.2.2 主な特徴

- 高効率と自動化

射出成形は、最小限の人的介入で、1時間に数百から数千の部品を生産することができる。 - 優れた精度

微細なネジ山、溝、アンダーカットがあっても、厳しい公差と詳細な形状が達成可能です。 - 低廃棄物、高再現性

材料は正確に計量され、フラッシュは最小限であるため、廃棄物は削減され、バッチ間の一貫性も優れている。 - 高い初期投資

金型は複雑でコストがかかり、機械のセットアップには専門知識が必要だが、大量生産には十分な見返りがある。

3.2.3 代表的なアプリケーション

私は、複雑な部品や大量生産部品、特に優れた寸法安定性を必要とする部品には、常に射出成形をお勧めしています。一般的に使用されるのは

- Oリング および精密シールリング

- 自動車用ゴム部品プラグやグロメットのような

- 靴底 および高精度消費者用ゴム部品

あなたの目標が 不良を最小限に抑え、迅速で再現性のある生産通常、射出成形が最良の選択である。

3.3 トランスファー成形

3.3.1 動作原理

トランスファー成形は、圧縮成形のシンプルさと射出成形のスピードとコントロールの一部を組み合わせたものです。その仕組みはこうだ:あらかじめ計量された量のゴムが、射出成形機と呼ばれるチャンバーに装填される。 トランスファーポット金型キャビティの上部に位置する。加熱されたゴムは、スプルーとランナーを通って金型キャビティに押し込まれる。 プランジャー.

この方法では、材料が圧縮成形よりも均一にキャビティに充填されるため、複雑な形状や埋め込み部品には特に重要です。

3.3.2 主な特徴

- インサートや複雑な形状に最適

金属や布のインサートを金型内に正確に配置できる設計で、オーバーモールド部品に最適です。 - より少ないフラッシュ、より良い仕上がり

トランスファー成形はスプルを通して流れを制御するため、一般的に圧縮成形よりもバリが少なく、きれいな部品を作ることができる。 - 適度な金型とサイクルタイム

金型は圧縮成形より複雑だが、射出成形ほどコストはかからない。サイクルタイムは両者の中間に位置する。 - わずかな材料の無駄

トランスファー・チャンネルは、硬化ゴムの無駄を引き起こす可能性があるが、少量から中量の生産であれば許容できる場合が多い。

3.3.3 代表的なアプリケーション

トランスファー成形は、部品が次のような要求をする場合、メーカーにとって頼りになるものです。 精度、一貫性、インサートの統合.よく見かける:

- 電気絶縁体

- ゴムと金属の接着部品 モーターマウントやバルブシールのような

- コネクターブーツ 電子機器や航空宇宙産業における精密グロメット

設計精度が重要で、完全な射出成形を正当化するほど大量でない中程度の複雑さの部品には、トランスファー成形がスイートスポットに当たる。

3.4 押出し

3.4.1 動作原理

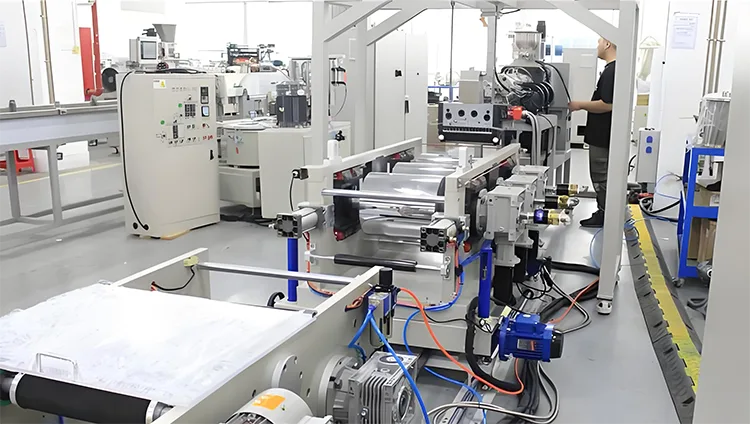

押出成形は、個別の成形方法ではなく、連続的なゴム成形プロセスである。押出成形では 未加硫ゴムを加熱スクリュー押出機に投入する。で素材を押し出す。 成形ダイス これは、チューブから歯磨き粉を絞り出すようなものだが、精密な金型と工業的なスケールを使っている。

押し出されたゴムは加硫される必要がある。これは通常 連続硬化ライン-素材に応じて、熱風、塩浴、電子レンジを使用する。

3.4.2 主な特徴

- 連続生産

縫い目やつなぎ目のない長いパーツを作るのに最適で、好きな長さにカットできる。 - 柔軟なプロファイル設計

中空、中実、マルチチャンバーなど、幅広い断面形状に対応。 - ポストキュアが必要

成形とは異なり、押し出し成形はダイの中でゴムを硬化させない。 - ソフト・スポンジ素材に最適

発泡ゴムやスポンジゴムは、クッションや断熱材の用途によく押出成形される。

3.4.3 代表的なアプリケーション

押出成形はKinsoeの得意とするところであり、特に以下のようなニーズがあるお客様には最適です。 カスタムゴムシーリングプロファイル.代表的な用途は以下の通り:

- チューブ 流体または気体の移送用

- ウェザーストリップ ドア、窓、キャビネット用

- ホース 自動車、HVAC、化学ライン用

- エッジトリム そして 保護ガスケット 電化製品や建築に使用

について 長く均一なゴム部品押出成形は、効率と柔軟性において比類のないものである。

3.5 カレンダリング

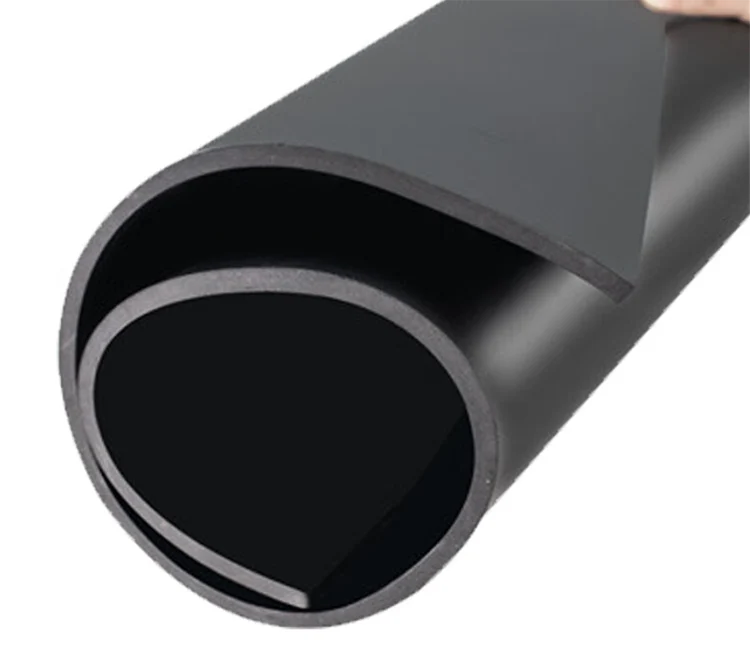

3.5.1 動作原理

カレンダー加工は、ゴムを次のような形状に加工するのに使用されるプロセスである。 薄いシート、または布地にゴムをラミネートする。.この工程では、未加硫ゴムを一連の工程に通す。 加熱された頑丈なローラー このローラーは、材料を正確な厚さに絞り伸ばします。これらのローラーは、厚みと表面仕上げの両方を制御するために調整することができます。

場合によっては、ポリエステルやナイロンのような補強層をカレンダー加工中に追加して、このような加工を行うこともある。 ゴム-ファブリック複合材料 強度と寸法安定性が向上した。

成型とは異なり、カレンダー加工では 平らな連続シート-大面積のアプリケーションや層状部品に最適。

3.5.2 主な特徴

- 均一な厚み制御

カレンダリングは、極薄のシートでも安定した厚みを出すのに優れています。 - 高速でスケーラブル

連続的で高スループットのプロセスであり、大量生産に最適である。 - 多目的なファブリックの統合

ゴムを1枚または複数の布に接着することで、機械的強度、柔軟性、耐熱性を高めることができる。 - 二次硬化が必要

押し出し成形と同様、カレンダーゴムも最終的な特性を安定させるために、後の段階で加硫する必要がある。

3.5.3 代表的なアプリケーション

私は、クライアントがカレンダーを必要とする場合、よくカレンダーを勧める。 大面積またはシート状ゴム材料特に強度と均一性が重要な場合に使用される。代表的な用途

- コンベヤベルト 製造業、農業、鉱業で使用

- タイヤコード生地 ヘビーデューティ・ラジアルタイヤ用

- 防水膜 建築用ライナー

- 電気絶縁シート

プロジェクトに必要な場合 平らなゴムシートまたは積層構造カレンダリングはその両方を実現する。 規模と精度 他のプロセスではほとんどできない方法で。

3.6 キャスティング

3.6.1 動作原理

鋳造は、高熱や圧力に頼らないため、ゴム成形技術の中でもユニークな方法である。その代わりに 液状ゴムコンパウンド-通常はポリウレタンかシリコーンで、それを開放型か閉鎖型に流し込む。その後、ゴムは 室温または穏やかな加熱で硬化する相性による。

このプロセスは機械的な力や剪断を伴わないため、従来の成形では破損する可能性のある大型で柔らかい部品や複雑な内部形状を持つ部品に最適である。

3.6.2 主な特徴

- シンプルで低コストの金型

クランプ圧が不要なため、プラスチックや樹脂のような安価な材料で金型を作ることができる。 - 複雑で繊細なデザインにも優しい

ゴムは低粘度の液状で流動するため、微細なディテールやスレッド、アンダーカットにも最小限のストレスで充填される。 - 軟質、柔軟、大型部品に最適

圧縮成形や射出成形ではかさばったりデリケートすぎたりする部品は、鋳造で成功することが多い。 - 長い治療時間

鋳造は熱を使った成形に比べて硬化に時間がかかるが、このトレードオフによってより柔軟な加工が可能になる。

3.6.3 代表的なアプリケーション

私は、クライアントが必要としているときにキャスティングを依頼する。 大型部品, 低デュロメータゴムあるいは 少量生産 高価な鋼鉄の型に投資することなく。理想的です:

- ポリウレタンローラー プリンタードラム

- 保護ライニング タンクまたはシュート用

- カスタム金型 とジグ

- 少量プロトタイプ 高い柔軟性

キャスティングはユニークなバランスを提供する: 設計の自由度、ソフトマテリアルの互換性、低工具コスト-特にプロトタイピングや特殊なエラストマーを使用する場合に有効です。

IV.6つのプロセスの比較分析

4.1 生産効率とコスト

それぞれのゴム成形法は、次のようなバランスをもたらします。 コスト、スピード、スケーラビリティ.両者の比較はこうだ:

| プロセス | 金型費用 | 生産スピード | 最適 |

|---|---|---|---|

| 圧縮 | 低い | 中程度 | 低/中ボリューム |

| 注射 | 高い | 非常に高い | 大量生産 |

| 譲渡 | ミディアム | 中程度 | 精密+インサート |

| 押出 | ミディアム | 非常に高い | 連続プロファイル |

| カレンダー | ミディアム | 高い | 薄いシート/ラミネート |

| キャスティング | 非常に低い | 低い | プロトタイピング、ソフトパーツ |

射出成形は自動化と大量生産で際立つ一方 圧縮と鋳造 は、小規模生産に適した予算を維持している。

4.2 アプリケーションの適合性

部品の形状、公差、用途は、プロセスの選択に大きく影響します。

- 複雑な形状と厳しい公差 → 射出成形またはトランスファー成形

- 大きいまたは柔らかい部品 → 鋳造

- 長尺プロファイルまたはシームレス長さ → 押出

- フラットシートまたはテキスタイルラミネート → カレンダリング

- 基本部品、厚物部品、インサート部品 → 圧縮成形

すべての部品に完璧な方法はない。 それは、設計意図と期待されるパフォーマンスとプロセスを一致させることだ。

4.3 素材の互換性

ゴムによっては、特定の工程でより良い挙動を示すものもある:

| ラバータイプ | 最適なプロセス |

|---|---|

| 天然ゴム | 圧縮、転写、カレンダー |

| EPDM | 圧縮、押し出し、カレンダー加工 |

| シリコーン | インジェクション、トランスファー、キャスティング |

| ニトリル(NBR) | コンプレッション、インジェクション |

| ポリウレタン | 鋳造、射出 |

| フッ素ゴム | インジェクション、コンプレッション |

常に材料の適合性をテストする を開発初期に使用した。同じゴムの仲間であっても、添加物や硬度によって、そのゴムの加工性が左右されることがある。

V.正しいゴム成形プロセスの選び方

5.1 意思決定の枠組み

最適なゴム成形プロセスを選択することは、価格や設備だけの問題ではない。 製品の技術的目標とビジネス目標にプロセス能力を適合させる.私がクライアントとよく使う意思決定のフレームワークを紹介しよう:

- 形から入る

- あなたのパートは長く続いているか?→ 検討する 突出部.

- フラットシートかラミネート加工か?→ 一緒に行く カレンダー.

- 複雑な形状の3Dオブジェクトですか?→ 注射 または トランスファー成形 の方がいいかもしれない。

- パフォーマンス要件を評価する

- 高圧シーリング?→ 精度 射出成形 が助けてくれる。

- 耐薬品性か柔軟性か?→ 次のような素材を選ぶ シリコーン そして互換性のあるプロセスとペアを組む。

- 小切手の量と予算

- 少量生産かプロトタイピングか?→ 用途 圧縮 または キャスティング 高額な金型費用を避けるためである。

- 大量生産?→ 投資する 射出成形 長期的な効率のために。

- 素材の種類について考える

- スポンジゴム、ソフトゴム、発泡ゴムが必要ですか?→ 押出成形や鋳造が適しています。

- 補強布を使う?→ カレンダー が必要である。

- インサートまたはマルチマテリアル・ニーズの考慮

- 部品に金属が埋め込まれていたり、複数の層がある場合、 譲渡 または 圧縮成形 の方が柔軟性がある。

5.2 事例

私たちKinsoeが、お客様が部品を適切なプロセスに適合させるお手伝いをした実際のシナリオをいくつかご紹介します:

- 低容量圧縮の例

ある建設業界の顧客は、HVACエンクロージャー用の大型で厚いEPDMガスケットを必要としていた。私たちは 圧縮成形これにより、複雑なランナーを必要とすることなく、工具をシンプルにし、インサートを簡単に配置できるようになった。 - 大量注入の例

ある自動車部品メーカーが、燃料システム用のOリングを50万個必要としていた。私たちは 射出成形 厳しい公差、高速サイクルタイム、自動検査に対応し、ユニットあたりのコストを大幅に削減します。 - 押出によるシーリング・ストリップ製造

スマート・キッチン機器メーカーから、耐火性と食品グレードの特性を備えた連続シリコーン・シーリング・ストリップの要望があった。私たちは 押出+熱風加硫インラインで切断・組立が可能なコイル状ロールを高効率で供給します。

これらは単なる技術的な選択ではなく、戦略的なものだ。 コスト、品質、市場投入までの時間に影響を与える。

![]()

VI.結論

6.1 キーポイントのまとめ

ゴム成形は万能ではありません。圧縮、射出、トランスファー、押出、カレンダー、鋳造などの各プロセスは、その用途に応じて独自の利点を提供します。 製品の形状、複雑さ、素材、生産規模.

- 圧縮成形 は、低価格で厚みのある部品や、挿入荷重の大きい部品に最適です。

- 射出成形 は、大量かつ高精度の用途で輝きを放つ。

- トランスファー成形 ブリッジの精度と適度なツーリングでのインサートの互換性。

- 押出 シームレスで連続的なプロファイルを効率的に提供します。

- カレンダー は、平らな強化シートに最適です。

- キャスティング は、柔らかい部品や大型の部品に対しても、低工具費で設計の柔軟性を提供します。

あなたのニーズに最も適したものだけが、普遍的に「ベスト」なプロセスなのです。

6.2 エンジニアとバイヤーへの最終アドバイス

カスタム・ラバー部品を設計または調達する場合、成形方法を単独で選択しないでください。 以下のようなメーカーと緊密に連携する。 キンソー 設計の初期段階.お客様の製品図面、材料仕様、性能目標を共有し、最も効果的なプロセスをご提案いたします。

不安なら プロトタイプから始める 生産金型に投資する前に、圧縮や鋳造のような柔軟で低コストの方法を使用します。それが、失敗を避け、長期的な性能を確保する最も賢い方法です。

それは、コスト、信頼性、製品の成功を左右する戦略的なものです。