はじめに

メカニカルシールの早期故障は、回転機器のダウンタイムの最も一般的な原因の一つですが、回避可能な場合も多くあります。ポンプやコンプレッサーからミキサーやアジテーターに至るまで、これらのコンポーネントは内圧を維持し、危険な漏れを防ぐために精密な設計が施されたシールに依存しています。意外なことに、早期故障の主な要因は必ずしも材料の品質や取り付けミスではありません。

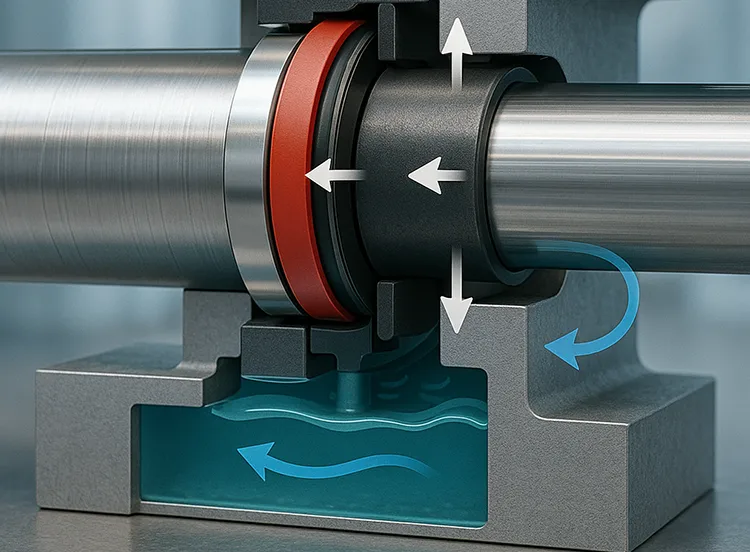

メカニカルシールは、回転シャフトと固定ハウジングの間の重要なバリアとして機能します。その役割は、動的な動きを許容しながら、流体(多くの場合、圧力下)の漏れを防ぐことです。このシステムでは、ゴムまたは高性能ポリマーで作られたシーリングリングが主要なシールエレメントとして機能し、システムの漏れを防ぐ接触界面を形成します。

さて、ここで直感に反する真実がある: 密閉度が高ければ良いとは限らない.多くのエンジニアやオペレーターは、高圧縮を性能向上と直感的に結びつけているが、現実はもっと微妙である。過圧縮と低圧縮の両方が、性能を低下させ、エネルギー消費を増加させ、寿命を縮めるリスクをもたらします。

このブログでは、シーリング・リングの締め付けの背後にある科学と力学を解き明かし、締め付けすぎたり緩めすぎたりすると何が起こるのか、最適な範囲を見つける方法、長期的なシーリング信頼性を達成するためのベストプラクティスについて説明します。

まず、シーリングリング自体の役割を理解することから始めよう。

シーリングリングの役割を理解する

シーリングリングは一見シンプルで小さな部品に見えますが、メカニカルシールシステムの成否を左右する重要な役割を担っています。シーリングリングは、回転体と固定体の間に漏れを防ぐ重要なバリアーを形成します。高速回転するポンプシャフトであれ、ゆっくりと回転する撹拌機であれ、シーリングリングは様々な条件下で信頼性の高い接触を維持しなければなりません。

機能バリアを作る

シーリングリングは、回転シャフトやシール面などの相手面に制御された圧力を加えることで機能します。この圧力によって物理的なバリアが形成され、プロセス液が漏れるのを防ぎます。シールの有効性は、始動、全負荷運転、シャットダウンのサイクルを含む機器の運転中、この接触がどれだけ維持されるかにかかっています。

材料: 正しいコンパウンドの選択

用途によって要求される材料特性が異なるため、シールリングには様々なエラストマーやポリマーが用意されています:

- ニトリル(NBR): 耐油性と適度な温度性能で知られる。

- バイトン(FKM): 耐薬品性と高温安定性に優れている。

- EPDM: 耐オゾン性、耐候性に優れ、水や蒸気のシールに最適。

- PTFE(テフロン): 化学的に不活性で温度範囲が広く、腐食性の強い化学環境でよく使用される。

- パーフロロエラストマー(Kalrezなど): 耐薬品性と耐熱性に優れたプレミアム素材。

各材料の弾性、熱膨張、プロセス媒体との適合性は、シーリング性能に直接影響します。 例えば、プロセス液の存在下で膨潤したり軟化したりするシール材は、圧力を維持したり形状を回復したりする能力を失う可能性がある。

インターフェース制御された接触が鍵

シーリングリングの効果は、相手表面との相互作用の仕方によって決まります。理想的には、過度の摩擦や変形を発生させることなく、タイトなシールを作るのに十分な圧力をかけることです。この「制御された接触圧力」は、漏れを防ぐ必要性と、材料の疲労や摩耗の現実とのバランスを取る必要があります。

このバランスが崩れたとき、つまり締め付けが強すぎたり弱すぎたりしたとき、シールの完全性と寿命が損なわれます。次のセクションでは、シーリングリングの締め付けが一方向に行き過ぎるとどうなるか、つまり過圧縮について説明します。

過度のシーリングリングの締め付け(過圧縮)がもたらす悪影響

よくある誤解だ:"ある程度の圧縮が良いなら、もっと圧縮した方が良いに違いない"。残念ながら、シーリングリングに関して言えば、過圧縮は静かな妨害者です。最初は漏れのないシールができるかもしれませんが、長期的な影響は望ましいものではありません。

摩擦と摩耗の増加

シーリングリングが過度に圧縮されると、相手面との接触圧が高くなりすぎる。これにより、実質的な 摩擦抵抗特に始動時や高速回転時。

- 摩擦が高くなると、作動温度が上昇する。 発生する過剰な熱は、シールとシャフトのインターフェースの両方を劣化させる可能性がある。

- 摩耗は指数関数的に加速する 摩擦が増加すると、特にエラストマー材料では、シール寿命が劇的に短くなります。

- 典型的な故障モードには以下のようなものがある:

- ヒートチェック:熱サイクルによる表面クラック

- ブリスター:トラップされたガスは、熱により材料内で膨張する。

- 材料の劣化:一定の熱的・機械的ストレス下でのポリマーの破壊

5,000時間持つように設計されたシールは、摩擦がコントロールされなければ500時間で故障するかもしれない。

設備効率の低下

過度の締め付けはシールに悪影響を与えるだけでなく、機器全体のパフォーマンスを低下させます。

- 寄生電力損失 回転部品が過密シールによる不必要な抵抗に打ち勝たなければならないからだ。

- 結果は測定できる:

- ポンプヘッドと流量の低減 摩擦損失が大きいため

- エネルギー消費の増加システムの消費電力の数パーセントに達することもある。

大量で連続的なシステムの場合、その効率損失は実際の運用コストに跳ね返ってくる。

シーリング・リングの損傷と変形

過剰な圧力が持続すると、材料はスプリングバックせず、変形する。シールがきつすぎる場合

- 永久変形 特に柔らかいエラストマーで発生する。

- 時間が経つにつれて、素材は劣化していく:

- クリープ:一定の負荷の下で、ゆっくりとした永続的な形状の変化

- ストレス緩和:経年変化によるシール力の低下

- クラッキング:特に高温または硬いフィラーを使用した場合

温度はこれらの影響を加速させる。例えば、シーリングリングが熱的な上限付近で作動し、同時に過圧縮されると 故障に非常に弱い 熱と機械的ストレスの相乗効果によるものである。

妥協された軸調整

多くのメカニカルシールは、圧力変化やシャフトの動きに対応するため、ダイナミックリングの軸方向の動きに依存しています。しかし、シーリングリングの締め付けが強すぎると

- 軸方向の可動性が制限されるこれは、圧力スパイク、シャフトのミスアライメント、熱膨張を補正するシールの能力を低下させます。

- 動的な使用環境では、この剛性によってシールの接触が均一に保てなくなり、最終的にマイクロリークや振動による摩耗につながる。

許容範囲を超えた締め付けは信頼性を向上させるどころか、逆に信頼性を損なう。 次のセクションでは、圧縮不足という逆のシナリオが、理由はまったく異なるものの、なぜ同じように有害なのかを説明する。

シーリング・リングの締め付け不足(アンダー・コンプレッション)の結果

一方、過圧縮は過度の力と熱によってシールを損傷させる、 コンプレッション不足は、コンプレッションの役割を果たさない。.シーリングリングの気密性が不足すると、必要な接触圧を確立できず、漏れや不安定さ、早期摩耗の原因となる。

リーク

シーリングリングの圧縮不足がもたらす最も直接的で明白な結果は、次のとおりである。 液漏れ.リングを相手面に押し付ける力が十分でない:

- ギャップの形成液体がシールをバイパスすることを可能にする。

- リーク率 に基づいて劇的に急上昇する可能性がある:

- 使用圧力(圧力が高いほど漏れが早い)

- 流体の粘度(アルコールや冷媒のような粘度の低い流体は漏れやすい)

- 表面仕上げ(粗い表面や凹凸のある表面は、密封するためにより多くの圧縮を必要とする)

わずかな圧縮不足でも、シーリングの完全性は劇的に損なわれます。特に、始動/停止を繰り返すシステムや熱膨張を経験するシステムではなおさらです。

早期摩耗

直感に反することだが、シールが緩むと単に接触が悪くなるだけでなく、実際に接触が悪くなることがある。 摩耗の増加.

- コンタクト圧が一定でないため 振動と微小運動特に回転アプリケーションにおいて。

- その結果 フレット摩耗小さな動きを繰り返すことで、接触点で徐々に材料が除去される。

- 場合によっては、シールとシャフトは 独立発振不規則な摩耗パターンと表面の不均一な損傷につながる。

さらに悪いのは、シールの圧縮不足だ。 そのまま見える 目視検査では、故障が発生するまで隠れた摩耗が隠されている。

環境と安全への危険

シールの水漏れは、単なるメンテナンスの問題ではない。 安全上の重大な懸念:

- 環境汚染:化学物質、油、プロセス液の漏出は、土壌や水の汚染につながる可能性がある。

- 安全上のリスク:可燃性、毒性、高温の流体を運ぶシステムでは、小さな漏れでも火災、爆発、暴露の引き金になる。

- コンプライアンス違反:多くの産業は、厳しい環境基準や職場の安全基準によって管理されています。たった一つのシール漏れが、罰金や操業停止、評判の低下につながることもあります。

密閉度が低いと、システムの第一防衛ラインが損なわれるそのため、運営面でも規制面でも脆弱である。

きつすぎても、ゆるすぎても、両極端には大きなリスクが伴うことは明らかだ。では、どのようにバランスを取ればよいのでしょうか?次のセクションでは、最適なシーリングリングの気密性に影響を与える要因についてご紹介します。

最適なシーリング・リングの気密性に影響する要因

理想的なシーリング・リングの気密性を達成するためには、当て推量ではなく、工学、材料科学、使用環境などを慎重に考慮する必要があります。 最適な気密性とは、過度の応力や摩擦を発生させることなく、効果的なシールを形成するのに十分な圧力を加えることを意味する。 このバランスの決定には、以下の要素が重要な役割を果たす。

動作条件

システムの運転上の要求は、シーリング・リングの気密性に直接影響する。

- プレッシャーだ: 内部圧力が高いほど、一般に強いシール力が必要となる。しかし、シール材には限界があります。高圧に対応するために締め付けすぎると、材料が応力に耐えられず変形することがあります。

- 温度だ: 熱はエラストマーを軟化させ、老化を早めます。常温では正しくシールされるリングも、高温になると熱膨張と材料の劣化により圧縮力が低下します。 設計段階で温度変動を考慮しなければならない。

- 流体適合性: プロセス液はシール材と相互作用し、シール材を膨潤、収縮、硬化、劣化させることがある。例えば

- EPDMは水や蒸気には強いが、油には膨張する。

- ニトリルは油にはよく効くが、オゾンやケトンには弱い。

- シャフトスピード: 高速で動くシャフトは、摩擦によってさらに熱を発生させます。これは材料だけでなく接触界面にも影響し、熱変形や早期故障の可能性を高めます。

シールのデザインと形状

形状は、シール力が界面全体にどのように分布するかを支配する。

- 断面の形状とサイズ は、リングの圧縮に対する反応に影響します。断面が大きいほど変形に耐えられるが、圧縮にも強くなる。

- バネ力 メカニカル・シールでは、ベースライン接触圧が提供されます。これらはシーリングリングの予想圧縮範囲に合わせて校正する必要があります。

- 表面仕上げと平坦度 が不可欠です。鏡のように滑らかな仕上げは、最小限の圧縮でタイトなシールを維持するのに役立ちますが、粗い表面や反った表面は、マイクロリークを防ぐために高い接触圧力を必要とします。

材料特性

シーリング・リングの物理的特性は、時間の経過に伴う圧縮に対する反応を規定する。

- 硬度(デュロメーター): 柔らかい素材は表面の凹凸になじみやすいが、圧力がかかると変形することがある。硬い材料は磨耗に強いが、圧縮するにはより大きな力を必要とする。

- 弾性係数: これは、素材の剛性を定義します。弾性率が高いほど変形しにくく、高圧力下での使用に役立ちますが、振動を吸収したり、ミスアライメントを補正したりする機能が制限される場合があります。

- 圧縮永久歪み抵抗: これは、素材が圧縮された後に元の形状に戻る能力である。 低圧縮永久ひずみ材は、長期間にわたって気密性を維持し、メンテナンス頻度を低減する。

理想的なシーリング性能とは、実際の使用条件下で安定した弾力性のあるシールを実現するために、これらすべての変数が整合するよう設計された適合の結果です。 次のセクションでは、シールの選択から取り付け、モニタリングに至るまで、最適な気密性を達成するための実践的なステップを紹介する。

最適なシーリングリングの気密性を達成するためのベストプラクティス

たとえ最高の設計と材料であっても、シーリング・システムの信頼性はその実行によってのみ決まります。最適なシーリングリングの気密性を達成するには、理論だけでは不十分で、実践的な訓練が必要です。選定から設置、継続的なモニタリングに至るまで、すべてのステップが信頼性の高い、漏れのないシールに貢献します。

シールの選択

気密性管理の基本は、作業に適したシールを選ぶことから始まる。

- 素材を用途に合わせる: ご使用のシール環境における化学的適合性、温度範囲、圧力限界を常に確認してください。適合表や材料データシートをご利用ください。

- 動的条件と静的条件を考慮する: 静的ガスケットは、形状を失うことなく連続的に屈曲しなければならない動的Oリングよりも、圧縮永久歪みに耐えることができます。

- 硬度を指定しすぎないこと: デュロメーターの高い素材は耐久性を提供するかもしれないが、小さな欠陥をシールするのに十分な変形ができなければ、漏れは依然として発生する。

賢い選択により、設置時の当て推量を減らすことができます。

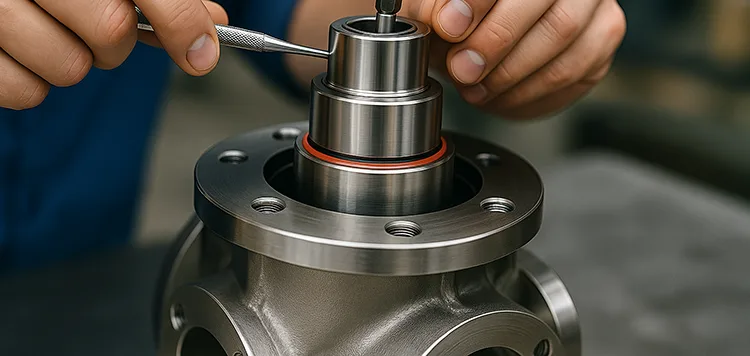

インストール手順

誤った取り付けは、シーリング性能低下の主な原因です。早期の故障を避けるため、以下の手順に従ってください:

- 表面処理:

- シャフトとボアを十分に清掃してください。シール面にゴミや傷があると、完全な接触が妨げられます。

- 表面仕上げの仕様を確認する。表面を研磨することで、過剰な圧縮の必要性を減らすことができる。

- 正しいハンドリング:

- シーリング・リングを装着する際、ねじったり、伸ばしたり、傷をつけたりしないでください。

- 用途 専用インストレーション・ツール 挟み込みや不均等な変形を防ぐため。

- メーカーのガイドラインに従ってください:

- 多くのシール製品では、理想的な圧縮範囲(例えば、エラストマーOリングでは20-30%スクイーズ)が指定されています。これらの数値を超えたり、下回ったりすると故障につながります。

- 該当する場合 ボルトのトルクを仕様に合わせる シール面の周囲に均一な圧力がかかるようにする。

コンディション・モニタリング

うまく設置されたシールでも、長期的な性能を確認するためには、長期間にわたってモニターする必要がある。

- 定期検査:

- 漏れの兆候、表面のひび割れ、異音や振動がないか点検する。

- 過度の摩擦や摩耗を検知するために、シールゾーン付近のシャフト温度を監視する。

- 故障分析:

- シールに不具合が生じた場合は、使用済みのシーリングリングを拡大して検査し、圧縮永久歪み、熱劣化、不適切なはめ合いなどの原因を特定する。

- 発見を今後の材料選択や設置方法の改善に役立てる。

- データロギング:

- 重要なシステムでは、シールの近くに温度センサーや振動センサーを設置することで、完全な故障が発生する前に微妙な変化を検知することができる。

リアルタイムの診断と組み合わせた予防保全は、シールの寿命を延ばし、予定外のダウンタイムを減らす最善の方法です。

これらのベストプラクティスを適用することで、故障の可能性を減らすだけでなく、耐用年数の全期間にわたって安定した性能を発揮する信頼性の高いシステムを構築することができます。次回は、シーリングリングの気密性に自信を持って取り組む方法について、明確なまとめと最後のガイダンスをご紹介します。

結論

メカニカル・シールは複雑な機械の中では小さな部品に思えるかもしれないが、私が何度も見てきたように、システムの信頼性を左右する。そして、その性能の中心には、見かけによらず単純だが、決定的に重要な要素がある: シールリングの気密性.

おさらいしよう。

- 圧縮しすぎ は、過度の摩擦、熱の蓄積、材料の摩耗、シールの早期故障につながる。また、システム効率を低下させ、軸方向の応答性を制限します。

- 圧縮率が低すぎる一方、シールが緩んでいると、漏れが生じたり、不安定になったり、環境や安全上のリスクが生じたりする。緩んだシールは目に見えて摩耗することはないが、静かに、そして予測不可能に劣化していく。

最適なシーリング性能には、バランスの取れたアプローチが必要です。 ということだ:

- 使用環境(圧力、温度、速度、流体の種類)を理解する。

- 正しいシール形状と材質の選択

- 正確な設置方法と監視手順に従うこと

これは推測ではなく、エンジニアリングなのだ。

もしあなたが設計者、研究開発エンジニア、回転機器のメンテナンスを管理する人であれば、シーリングリングの気密性を後付けではなく、それ自体の性能パラメータとして扱うことをお勧めします。シールサプライヤーと協力し、技術規格を参照し、設置チームの適切なトレーニングに投資してください。

その見返りは? ダウンタイムの削減。エネルギーコストの削減。漏れの減少。そして、メカニカルシールシステムは意図したとおりの性能を発揮します。

今すぐ行動を起こそう-現在のシール構成を再検討し、過去の失敗事例から圧縮の問題を探り、次回の設計や改造にベストプラクティスを取り入れましょう。予防のコストは、失敗のコストよりもはるかに低いのです。