I.はじめに

回転シールは、産業機器の性能と信頼性において重要な役割を果たしています。ポンプやコンプレッサーから攪拌機やギアボックスまで、これらの部品は回転軸に沿って流体の漏れを防ぐ役割を担っています。潤滑油の浸入を防ぐにせよ、汚染物質の浸入を防ぐにせよ、回転シールの完全性は機械の運転安定性と安全性を左右します。

しかし、すべての回転シールには隠れた敵がいる。着用.摩擦、圧力、攻撃的な化学薬品は常にシーリング材を攻撃し、その表面を徐々に劣化させ、効果を低下させます。間違った材料を選ぶと、この劣化が予想以上に早く進み、早期故障や漏れ、予定外のメンテナンスにつながります。私は、コンパウンドがオイルや使用温度に適合しなかったために、油圧ポンプのシールが1ヶ月足らずで故障するようなケースを実際に見てきた。

耐摩耗性は単なる "いいとこ取り "ではなく、必要不可欠なものなのだ。 機械のライフサイクルコストに直接影響し、ダウンタイム、部品交換、人件費に影響する。

石油・ガス、化学処理、製薬、自動車、水処理などの産業は、すべて回転シールに大きく依存しています。しかし、多くの専門家は材料選定がシール性能に与える影響を過小評価しています。

それこそが、私がこの記事を書いた理由だ。

私の目標は 明確でプロフェッショナルなガイド エンジニア、製品設計者、調達マネージャー、メンテナンススペシャリストが回転シールに適切な耐摩耗材料を選択するのに役立ちます。統合により 検索トレンドから読み取るリアルユーザーの関心事-化学的適合性、耐熱性、摩擦損傷など、技術的な知識と実用的な意思決定のギャップを埋めたい。

頻繁なシール交換、原因不明のシステム・リーク、耐久性に関する顧客からの苦情にお悩みなら、このガイドがお役に立ちます。

ここでは、環境要因、素材の種類、評価基準について説明します。

II.動作環境を理解する

2.1 温度範囲

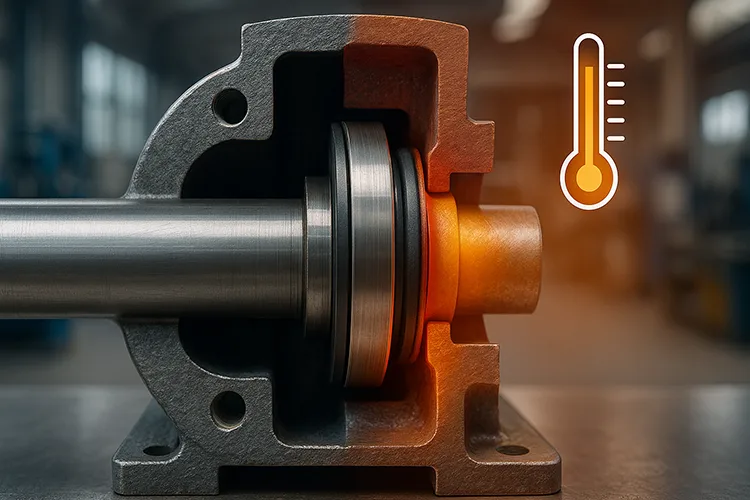

シール材を選ぶ上で最も重要な要素のひとつは 温度耐性.回転シールは、内部発熱や外部環境条件によって温度が急上昇するシステムで使用されることがよくあります。私は、食品加工や自動車産業で、150℃以上の環境にさらされ続けた結果、エラストマーが硬化したり、亀裂が入ったり、柔軟性が失われたりしたお客様と仕事をしたことがあります。

印鑑が次のような環境にさらされる。 高温または変動する温度熱膨張が問題になる。熱膨張係数の高い材料は、変形したり寸法安定性を失ったりする可能性があり、ミスアライメントや漏れの原因となる。さらに、長時間熱にさらされると 熱老化機械的強度を低下させ、摩耗を促進する。

裏を返せば、 極寒 はある種の材料を脆くし、機械的応力下で亀裂を生じさせる可能性がある。これは特に航空宇宙、屋外の機械システム、冷蔵環境などに関連する。

重要な収穫だ:

高温での使用にはFKM(バイトン)や高性能熱可塑性プラスチック(PEEKなど)のような素材を選び、熱応力ですぐに劣化する低級ゴムは避ける。

2.2 動作圧力

回転シールはしばしば次のような条件にさらされる。 高い内部圧力特にポンプ、コンプレッサー、油圧システムにおいて。このような条件下では、シール材は次のような影響を受けやすい。 変形、押し出し、クリープ.

選択された材料が圧力に耐える構造的強度を欠いている場合、次のような可能性がある。 隙間に押し出す シャフトとハウジングの間で、激しい摩耗やシールの完全な故障につながります。低圧環境ではPTFEベースのシールがうまく機能するのを見たことがあるが、バックアップリングのない高圧用途では、永久変形に悩まされることが多い。

圧縮永久歪み(圧縮された後、材料が元の形状に戻る能力)は、もう一つの重要な懸念事項です。コンプレッションセットが悪いと、シールが適切に反発せず、永久的な隙間や漏れが生じます。

重要な収穫だ:

高圧環境では、以下のような材料を優先的に使用する。 低圧縮セット そして 高張力充填PTFE、PU、強化熱可塑性プラスチックなど。

2.3 化学的適合性

化学物質への暴露は、シール材にとって静かな殺人者です。回転シールがオイル、燃料、クーラント、酸、洗浄剤と接触した場合、シール材は化学薬品にさらされます、 化学的適合性は譲れない.

化学業界のあるクライアントは、膨潤と軟化による度重なる故障の後、すべての混合ユニットのニトリルゴム(NBR)シールをFKMに交換したことがある。問題とは?NBRは芳香族炭化水素や酸性の副生成物に対応できず、その結果、数週間でシール機能を失ってしまったのです。

ケミカル・アタックは次のような形で現れる:

- むくみこれがシールの不適合を引き起こす。

- クラッキング または 硬化これによってダイナミック・シールが破られる。

- 脆化特に、化学薬品と熱の複合暴露の下では。

重要な収穫だ:

常に相談する 化学物質適合性チャート.過酷な化学環境では、FKMとPTFEが最も安全です。

2.4 回転速度と摩擦

シャフトが回転すると、シールの界面に摩擦が生じます。高速回転の結果 摩擦熱これは、摩耗や軟化の原因となり、場合によっては、さらに悪化することもある。 熱分解 素材の

PTFEやUHMWPEのような素材は、ここでその価値が評価されている。 極めて低い摩擦係数熱の蓄積を最小限に抑える。対照的に、天然ゴムのような摩擦の大きい素材は、高速で動くシャフトには適していません。

高速回転はまた、流体力学的潤滑(シールとシャフトの直接接触を減らす薄い流体膜)の形成を妨げる可能性がある。これがないと ドライスライディング 摩耗を促進する。

重要な収穫だ:

高回転用には 低摩擦ポリマー またはダイナミック・シールに最適化されたエラストマー。

2.5 シャフト表面とハードウェアの考慮事項

最高のシール材であっても、ハードウェアが適合していなければ故障する可能性がある。シャフト表面 粗さ、硬さ、仕上げ これらはすべて、シールの性能と磨耗の速さに影響する。

シャフトが粗すぎると、シールに対してサンドペーパーのように作用します。滑らかすぎると、適切な潤滑膜の形成を妨げる可能性がある。私はよく Ra(粗さの平均)は0.2~0.8μm 回転軸の場合、シールの種類による。

シャフトの硬さも重要です。シールより柔らかければ 金属表面のかじり または シールカット が発生する可能性がある。硬すぎたり、仕上げが不適切だったりすると、シールがすぐに摩耗してしまう。

重要な収穫だ:

を常に考慮すること。 システムとしてのシール・シャフト・インターフェース素材だけではありません。表面仕上げ、硬度、公差はすべて耐摩耗性に影響する。

III.回転シールの一般的な耐摩耗材料

3.1 PTFE(ポリテトラフルオロエチレン)

PTFEは回転シールに最も広く使用されている材料の一つであり、それには理由がある。その 超低摩擦係数 は、摩擦熱が懸念される高速用途に最適です。また 卓越した耐薬品性ほとんどすべての工業用溶剤、酸、燃料に耐える。

しかし、PTFEにも限界がないわけではない。純粋なPTFEは比較的柔らかく クリープしやすい 連続的な圧力がかかる。つまり、時間の経過とともに、特にバックアップ・リングで支えられていない場合は、永久的に変形する可能性がある。これに対抗するため、PTFEはしばしば以下のものとブレンドされる。 フィラー 耐摩耗性と構造安定性を高めるために、ガラス繊維、カーボン、ブロンズなどが使用されている。

使用例:

ある製薬機器メーカーと仕事をしたことがあるが、そのメーカーはエラストマーシールから ガラス繊維強化PTFE 遠心ミキサー用。その結果、ケミカル・アタックの低減と耐動磨耗性の向上により、シール寿命が4倍に延びた。

概要:

- 長所:低摩擦、優れた耐薬品性、広い温度範囲。

- 短所:加圧下でクリープし、補強なしでは低温で脆くなる。

3.2 ポリウレタン(PU)

ポリウレタンは研磨環境においてその地位を確立しています。ポリウレタンは 優れた耐摩耗性と耐引裂性そのため、スラリー、砂、粉塵のような微粒子を含む媒体にさらされる回転シールに最適です。特徴 高張力 そして 優れた反発特性 は、圧力下でも形状を維持し、押し出しのリスクを低減する。

とはいえ、PUは次のような弱点がある。 加水分解-高温多湿の環境で発生する化学分解。また 中程度の耐薬品性プロファイルそのため、アグレッシブな燃料や溶剤を扱うシステムには適さない。

使用例:

ある鉱業所はスラリーポンプのシールをNBRからPUに変更し、摩耗によるダウンタイムを大幅に削減した。

概要:

- 長所:優れた耐摩耗性、強靭で柔軟性があり、汚れた環境に最適。

- 短所:耐加水分解性に劣り、高温や化学薬品を多用する用途には向かない。

3.3 ニトリルゴム(NBR)と水素化NBR(HNBR)

NBRは、その特性から回転シールに使用される最も一般的なエラストマーです。 手頃な価格と耐油性.油圧・空圧システムの汎用シールに適している。しかし 温度範囲が制限される (通常100℃まで)である。 オゾンや紫外線による劣化に弱い.

HNBRはNBRをさらに進化させたもので、水素添加によって作られる。HNBRは 熱安定性, 耐薬品性そして 機械的強度これにより、コストを劇的に上げることなく、厳しい環境にも対応できるようになった。

使用例:

自動車のパワーステアリングシステムでは、HNBRシールはその特性からNBRよりも好まれます。 高温オイルおよびオゾン暴露に対する耐性.

概要:

- プロ(NBR):コストパフォーマンスに優れ、柔軟性があり、耐油性に優れている。

- プロ(HNBR):高い耐久性、優れた耐熱性、耐薬品性。

- 短所:特別な配合でない限り、どちらもオゾンや日光で劣化する。

3.4 フッ素ゴム(FKM/Viton)

FKMは、一般にVitonという商品名で知られており、以下のような用途に設計された高級シール材です。 過酷な化学・熱環境.を処理する。 最高温度200また、自動車燃料、油圧作動油、腐食性化学薬品などの腐食性流体にも耐性がある。

しかし、FKMは高価で、標準的なエラストマーの2~4倍のコストがかかることが多い。また 低温で固まる寒冷な環境では弾力性が低下し、シール効率が低下する。

使用例:

ある航空宇宙産業の顧客は、燃料処理システムのEPDMシールをFKMに交換した。コストにもかかわらず、この切り替えにより化学膨潤の問題がなくなり、メンテナンスが60%削減されました。

概要:

- 長所:耐薬品性、耐熱性に優れ、過酷な条件下でも安定。

- 短所:高いコスト、氷点下での潜在的な剛性。

3.5 高性能熱可塑性プラスチック(UHMWPE、PEEK、Vespelなど)

最も要求の厳しい環境-例えば 航空宇宙、医療、化学反応器-UHMWPE、PEEK、Vespelのような熱可塑性プラスチックは、以下の組み合わせを提供する。 優れた耐摩耗性, 寸法安定性そして 機械的強度.これらの素材は、次のような環境で使用することができる。 ドライ環境, 真空システムそして 高圧化学アプリケーション.

これらのオプションは エラストマーではないのダイナミックな顔としてよく使われる。 複合シールデザインよりソフトなバックアップ素材との組み合わせ。

使用例:

半導体ウェハープロセスにおいて、PEEKシールはアグレッシブなプラズマと高真空を最小限のアウトガスと摩耗で処理するために選択された。

概要:

- 長所:極限環境下での優れた性能、低アウトガス、非常に低い摩耗率。

- 短所:材料費と加工費が高く、単体での弾性シールには適さない。

IV.実践とSERPで確認された共通の問題点

4.1 局所的な熱と摩耗

回転シーリングで最も頻繁に遭遇する問題のひとつは、次のようなものである。 局部加熱.これは、シャフトのミスアライメント、潤滑不良、表面の凹凸などが原因で、シール面の特定の箇所に摩擦が集中した場合に起こります。温度が上昇すると、材料が軟化または劣化し、摩耗が加速します。

私がレビューしたいくつかのアプリケーションで、技術者は次のことに気づいた。 水ぶくれ、ひび割れ 特に冷却が不十分な高速システムでは、シールリップ周辺に形成される。これは熱疲労の兆候である。

検索インサイト:

のようなクエリ "なぜ私の印鑑は燃え尽き続けるのか?" または 「シャフトで溶けるシールリップ はこの問題を直接指摘している。

主なアドバイス:

用途 低摩擦材料 (PTFE、UHMWPE)、シャフトのアライメントと潤滑を確認してから、素材そのものを非難してください。

4.2 素材のクリープと変形

クリープは静かな故障モードです。PTFEや軟質エラストマーのようなある種の材料は、継続的な圧力と熱の下で、時間の経過とともに徐々に変形します。この永久的な形状の変化により、シール力が低下し、次のような問題が発生します。 マイクロリーク あるいは シールブローアウト.

この問題は ロングサイクルまたはスタンバイ機器このような場合、シールは長期間圧縮されたまま動きません。ある事例では、サポートされていないPTFEシールをギアポンプに使用していた顧客が、2ヶ月後に突然漏れを起こしました。

検索インサイト:

のようなフレーズ 「シール圧縮セットの問題 または 「PTFEシールの変形を避ける方法 これは一般的なユーザーの悩みの種である。

主なアドバイス:

高負荷のアプリケーションでは、常に次のことを考慮してください。 充填PTFE または、以下の材料を使用する。 低圧縮セット HNBRやFKMのような。

4.3 シャフト表面の適合性

よく設計されたシールでも、間違ったシャフトの仕上げや硬さと組み合わせると故障することがあります。シャフトが ラフすぎるサンドペーパーのように作用する。 スムーズすぎる潤滑膜を保持できない可能性がある。表面相性が悪いと 偏摩耗シールの切断、あるいは動的な漏れ。

私がレビューしたある工業用ミキサーのアプリケーションでは、高品質の材料を使用しているにもかかわらず、シールが何度も破損した。根本的な原因は?A 表面仕上げにばらつきのあるシャフトの修理リップの摩耗が加速し、潤滑油の保持が不適切になる。

検索インサイト:

などの一般的な検索 「回転シールに最適なシャフト仕上げ または 「シールの磨耗が早すぎる これはよく誤解される要因である。

主なアドバイス:

表面粗さのガイドライン(Ra 0.2~0.8μm)に従い、シャフトの硬さをシール材に合わせ、相互摩耗を最小限に抑える。

4.4 トライボコロージョンとギャリング

両者がいる環境では 機械摩耗 そして 化学腐食 が存在する場合、摩擦腐食はシールに深刻な損傷を与える可能性がある。これは特に次のような場合に危険である。 金属間インターフェイス負荷がかかると摺動によりカジリ(接着摩耗)が発生する。

海水と摺動運動が摩耗と腐食を引き起こし、金属で補強されたシールの寿命を大幅に縮めているのだ。

検索インサイト:

のようなクエリ 「摩擦によるシール表面の腐食 または 「動的シール用途におけるカジリ はこの問題の指標である。

主なアドバイス:

用途 非金属またはコーティングされたインターフェースと考える。 耐腐食性熱可塑性プラスチック または セラミックコーティング 化学薬品や塩分を含んだ過酷な環境で使用する場合。

4.5 化学劣化とオゾン劣化

NBRや標準的なPUのような素材は、次のような環境にさらされるとすぐに劣化してしまう。 オゾン, 紫外線あるいは 化学蒸気.この劣化は通常、次のような形で現れる。 クラッキング, 脆性あるいは 膨張.屋内環境であっても、特定の洗浄剤や潤滑剤がこの損傷を引き起こす可能性がある。

屋外の油圧ユニットでは、NBRリップシールが3カ月以内に硬化して亀裂が入るのを見たことがある。 オゾン暴露 周囲の大気汚染から。

検索インサイト:

以下のような用語がある。 「ラバーシールはなぜ屋外で割れるのか? または 「オイルで膨張したエラストマーシール この繰り返し起こる問題を指摘している。

主なアドバイス:

選ぶ 耐オゾン性材料 EPDMまたは 化学的に安定な化合物 NBRはFKMと同様、露出した環境や化学物質の多い環境では、検証なしに使用することは避けてください。

4.6 機械的ミスアライメントと振動

最後に、次のような機械的な問題がある。 シャフトのずれ または 過度の振動 は、特に回転リップシールにおいて、シールの歪みを引き起こす可能性があります。その結果 不規則な摩耗, ハウジング内のシール回転あるいは、動的不安定性による完全な故障である。

ある建設機械の顧客から、シャフトシールが "ハウジング内で回転する "という報告を受けたことがある。調査の結果、負荷がかかった状態でシールに大きなずれが生じ、シャフトとともにシールが外れて回転していることが判明した。

検索インサイト:

ユーザーはしばしば次のような検索をする。 「ボア内で回転するシール または 「回転シャフトがシールの不具合を引き起こす この隠れた欠陥に対処するとき。

主なアドバイス:

常に検証する 住宅公差を含む。 回転防止機能回転シールの選定や取り付けの際には、振動プロファイルを評価する必要があります。

V.材料の選択基準と評価

5.1 主要パフォーマンス指標

回転シールに適切な耐摩耗性材料を選ぶには、ブランドの知名度を超えて、次のような評価を始める必要がある。 定量化可能な測定基準.私がクライアントにアドバイスするとき、あるいはカスタム・シールを開発するときに常に考慮する核となる要素は以下の通りである:

- 耐摩耗性指数:次のようなテスト ASTM D3702 (回転摩擦摩耗試験)またはピン・オン・ディスク法が実際の動的摩耗をシミュレートします。体積損失が小さいほど、良い材料である。

- 硬度(ショアAまたはD):通常、硬い材料は長持ちする反面、柔軟性やシール圧が損なわれる可能性がある。柔らかすぎるとクリープが発生し、硬すぎるとシール接触が悪くなる危険性がある。

- 摩擦係数:運転中の発熱量に影響する。PTFEのスコアは低い(良い)が、ゴムやPUは改良しないと発熱が大きくなる可能性がある。

- 圧縮セット:圧縮された後の材料の復元力を示す。圧縮永久ひずみが大きいということは、静圧下でシールの形状が崩れ、破損する可能性があるということです。

- 耐薬品性:参照 化学物質適合性チャート 信頼できる情報源から入手するか、標準化された試験結果(ASTM D471)を使用する。

- 熱老化:長期間の耐熱性は、長時間の高温暴露後の重量減少、収縮、またはデュロメーターの変化で測定される(ASTM D573)。

概要:

シールが成功するかどうかは、素材がどれだけ耐性を持つかにかかっている。 摩耗、熱、圧縮、ケミカル・アタック-初日のパフォーマンスだけでなく。

5.2 コストと加工性の考慮

性能は重要だが、コストはやはり重要だ-特に大量生産用途やコンシューマーグレードの機器では。ここでは、コストとベネフィットのバランスについて説明する:

- 材料費:PEEKや充填PTFEのような熱可塑性プラスチックは、NBRやPUよりもはるかに高価です。FKMはその中間です。

- 加工費:成形、押し出し、機械加工が困難な材料は、金型や製造の経費を増加させる。例えば シリコーンゴム は加工しやすいが、摩耗の多い環境には不向きである。

- フィールド交換性:耐用年数を延ばせる少し高価な素材もある。 人件費の削減, ダウンタイムそして 在庫の複雑性.

重機械部門のある顧客は、NBRよりもグレードの高いHNBRを選択した。イニシャルコストは20%増加しましたが、メンテナンスサイクルが短縮されたため、3ヶ月以内に回収できました。

概要:

ただ見ているだけではいけない。 単価-評価する 総所有コストダウンタイム、労働力、部品の寿命を含む。

5.3 デュアル・マテリアルとコンポジット・オプション

時には、ひとつの素材がすべてをこなすことはできない。そんな時こそ 複合シール 硬くて耐摩耗性のある素材と、柔らかくて伸縮性のある素材を組み合わせるのだ。

- ハードとソフトのコンビネーション:例えば、PEEKや充填PTFEのダイナミックフェイスをFKMやEPDMのベースに接着することで、耐摩耗性とシールの柔軟性を両立させることができます。

- ナノフィラー:ナノクレイ、カーボンナノチューブ、アラミド繊維を加えることで、柔軟性を損なうことなく、機械的強度と耐摩耗性を大幅に向上させることができる。

- ラミネート生地:高速環境や研磨環境では、PTFEラミネート織物やアラミド強化エラストマーが耐久性を向上させます。

私は最近、次のようなプロジェクトを支援した。 コンタクトフェースにはベスペルを使用に支えられている。 HNBRボディ.このハイブリッド設計は、ガスタービンアクセサリーの極端な熱と機械的負荷の両方下で動作することに成功した。

概要:

エクスペリエンス マルチマテリアル構造 単一の素材ではすべての運用ニーズを満たすことができない場合。これらの設計は、柔軟性、耐久性、そしてオーダーメイドの性能を提供します。

VI.選択戦略と最適化

6.1 アプリケーション固有の推奨事項

適切な耐摩耗性素材を選ぶことは、最先端のオプションを選ぶことではない。 アプリケーションの実際の条件に材料の能力を合わせる.だから私はよく 材料環境マッチングマトリックス 意思決定の指針となる。以下はその実例である:

| アプリケーション環境 | 推奨素材 | 理由 |

|---|---|---|

| 高速コンプレッサー(クリーンで乾燥したガス) | 充填PTFE | 超低フリクションでドライ走行にも対応 |

| 油圧シリンダー(中油圧、80) | HNBR | 適度なコストで優れた耐油性と耐熱性 |

| スラリーポンプ(研磨粒子、中圧) | ポリウレタン(PU) | 耐摩耗性に優れ、加圧下でもシール性を維持 |

| 食品用回転機器 | UHMWPEまたはPTFE (FDA承認) | 不活性、洗浄可能、低摩擦 |

| 混合溶媒による化学反応器 | FKMまたはPEEK | 高い耐薬品性と耐熱性 |

チップ:迷ったら、優先順位をつける 支配的故障要因-温度、圧力、磨耗、化学薬品への暴露など、どのような環境下でも対応可能なものを選ぶ。

6.2 テストと検証

紙の上ではどんなに良い素材に見えても、実戦テストこそが究極の証明である。だから私は 配備前検証 管理されたテスト環境を通して。

推奨されるテストタイプ

- 摩擦摩耗試験 (ASTM D3702またはピン・オン・ディスク):実際の摺動条件と摩耗速度をシミュレート。

- 熱老化試験 (ASTM D573):材料を長時間の高温にさらし、劣化を評価する。

- 化学的浸漬試験 (ASTM D471):液体にさらされた後の膨潤、重量変化、硬度変化を評価する。

- ダイナミック・ベンチ・シミュレーション:運転システムを模倣した実際の軸負荷-速度-温度設定により、実際のシール性能を経時的に追跡。

ある包装機OEMとのプロジェクトでは、ラボでのテストにより、新たに採用した洗浄液にさらすと、わずか48時間で、常用のNBRシールが化学的に破壊されることが判明した。迅速なテストが、コストのかかる大量リコールから同社を救った。

概要:

テストは仮定を検証する そして、高価なエラーを回避するためのデータを提供する。特にミッションクリティカルなアプリケーションでは、決して検証を省略してはならない。

6.3 ケーススタディ

最高の教訓は、実際の失敗や勝利から得られることがある。私のクライアントが素材選びに取り組む方法を変えた2つの事例を紹介しよう:

ケーススタディ1:NBRを使用した油圧システムの故障

ある建設機械サプライヤーは、移動式油圧シリンダーに標準的なNBRシールを使用していた。漏れとダウンタイムに関する度重なる苦情の後、我々は次のことを発見した。 NBRは硬化していた 流体の酸化と周囲の熱によるもの。に切り替える。 HNBR 問題を解決しただけでなく、シールの寿命を3倍に延ばし、メンテナンスの要請を50%以上削減した。

ケーススタディ2:PUで成功したスラリーポンプ

セラミック業界のあるクライアントは、微細な粘土粒子による摩耗のため、常にゴム製シールを交換していました。私たちは キャスト・ポリウレタン・シールシールの交換間隔は、6ヶ月間で2週間から3ヶ月に短縮された。6ヶ月の間に、シールの交換間隔は2週間から3ヶ月に跳ね上がり、時間とコストの節約になった。

これらの例は、重要な真実を強調している:

「最良のシール材とは、最も高価なものではないのだ。

VII.結論

7.1 重要なポイント

回転シールに使用する耐摩耗性材料の選択は、推測ゲームではありません。このガイドを通して説明してきたように 適切な材料を使用することで、シールの寿命を大幅に延ばし、メンテナンスを軽減し、システムの信頼性を高めることができます。一方、間違ったものを使えば、セットアップ全体を静かに妨害することになる。

ここで、本当に重要なことを振り返ってみよう:

- 耐摩耗性は孤立していない-それは、圧力、温度、化学薬品への暴露、シャフトの表面品質と相互作用する。

- 各素材には 強みと限界.PTFEは摩擦制御に、PUは耐摩耗性に、FKMは耐薬品性と耐熱性に、HNBRはバランス性能に優れている。

- 環境の理解とテスト は、材料を実際の使用条件に適合させるための鍵である。

- コストは製品ライフサイクル全体で評価されるべきである。単価だけでなく。

7.2 長期的影響

私は、思慮深い素材の選択がいかにオペレーションを変えるかを身をもって体験してきた。より良いシール 計画外ダウンタイムの削減, 総所有コストの低減そして 顧客満足度の向上.また、食品加工、製薬、石油・ガスなどの分野で重要な、作業員の安全性と環境封じ込めを向上させる。

そして 効率と信頼性 シール材を正しく選ぶことは、単に賢いだけでなく戦略的なのだ。

「良いシールは静かに仕事をする。失敗したシールは、漏れ、熱、停止したマシンで叫ぶ。"

7.3 最終提言

シーリングソリューションを最終決定する前に:

- 常に テクニカル・データ・シートを見る そして 耐薬品性チャートと耐熱性チャートの比較.

- 参加する 信頼のシールメーカー または材料の専門家が設計の初期段階にいる。

- 考える 試験所利用 またはシミュレーションベンチで、スケーリング前に性能を検証する。

- などの基準を参照。 アストムD2000、ISO3601そして DIN 3760 適合性と材料分類について

で KINSOE当社は、自動車から化学処理まで、さまざまな業界のお客様の最適化を支援してきました。 シーリングシステム 適切な材料選択でシールの失敗を繰り返したり、新製品の発売を計画している場合は、お気軽に下記までご連絡ください。 伸ばす.