I.はじめに

シールの不具合は、産業システムにおける静かな脅威のひとつであり、何の前触れもなく操業を停止させる可能性があります。私は、摩耗したシールからの小さな漏れが、何時間ものコストのかかるダウンタイムにつながったり、製品の全バッチを汚染したり、あるいは作業員に安全上の危険を生じさせたりするケースを目にしてきました。工場の組立ラインであれ、高圧油圧システムであれ、加工装置の一部であれ、シールの完全性は性能、信頼性、安全性に直接影響します。

で キンソー私は、流体を封じ込め、圧力を安定させ、汚染物質を排除するためにシールに頼っているさまざまなお客様と仕事をしています。長年にわたり、多くの課題はシール部品の不足からではなく、その種類、設計要件、アプリケーションの限界についての理解不足から生じていることに気づきました。例えば、スタティック・シールとダイナミック・シールの違いを誤解すると、早期の摩耗、漏れ、あるいはシステムの完全な故障につながる可能性があります。

この記事では、スタティックシールとダイナミックシールについて、明確な定義や典型的な用途から、本質的な設計原理、材料選定、関連規格、故障防止策に至るまで、包括的かつ実践的な知識をご紹介します。私の目標は、シールの選定、設計、メンテナンスをより効果的に行い、機器の長期的な信頼性を確保するお手伝いをすることです。

II.基本を理解する

1.シールとは何か?

シールは、合わせ面間の流体(液体または気体)の通過を防ぐために設計された部品です。工業システムでは、シールは圧力を維持し、漏れを防ぎ、汚染から保護するために重要です。 適切なシーリングがなければ、機器の効率は低下し、メンテナンスコストは上昇し、運転上の危険のリスクは増大する。

シールは、2つの表面間の隙間を埋める物理的なバリアを作ることで機能します。用途によっては、このバリアは高圧、極端な温度、または攻撃的な化学薬品に耐える必要があります。

2.静電シール

スタティック・シールは、相対的に動かない2つの部品の間で使用されます。その目的は、常に圧縮された状態で気密性を維持し、圧力や環境に長期間さらされることに耐えることです。

よくある例としては、以下のようなものがある:

- パイプライン用フランジジョイントのOリング。

- エンクロージャーカバーをシールするフラットガスケット。

- 高圧オイル&ガス機器の金属リングガスケット。

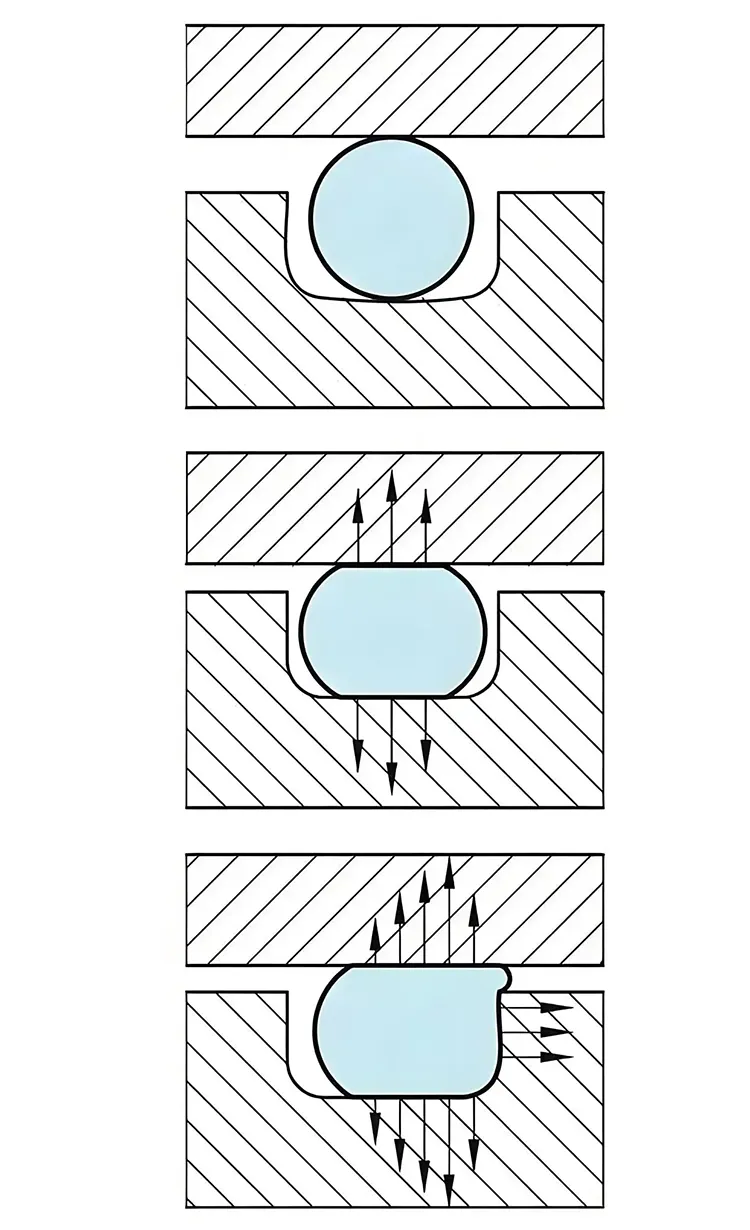

シーリング原理: シール材は圧縮されると変形し、表面の微細な凹凸を埋め、密で連続的なバリアを形成する。この変形は、漏れのないジョイントを形成するために不可欠です。

3.ダイナミックシール

ダイナミックシールは、相対的な動きをする2つの部品の間で使用され、その仕事はスタティックシールよりもはるかに複雑です。往復運動、回転運動、振動運動などがあります。

よくある例としては、以下のようなものがある:

- 油圧シリンダーのロッドシール(往復運動)。

- ギアボックスのロータリーシャフトリップシール(回転運動)。

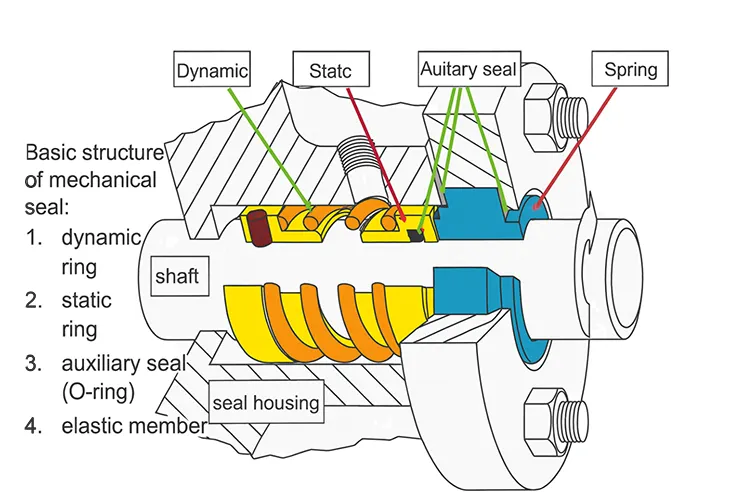

- ポンプやミキサーのメカニカルシール(流体が接触する回転運動)。

シーリング原理: 静的シールとは異なり、動的シールは摩擦や摩耗を減らすために潤滑を管理しながら接触を維持しなければなりません。シールの効果と耐久性のバランスをとるよう慎重に設計されており、連続的な動きに対しても確実に機能します。

III.代表的なアプリケーション

1.静電シールの用途

静的シールは、部品が静止したままでありながら、密で信頼性の高いシールが必要とされる、数え切れないほどの産業用および商業用システムで使用されています。

主な例を挙げよう:

- オイル&ガスシステムのパイプフランジ: 上流と下流の両方で、高圧での漏れを防ぐ。

- 水道システムのバルブボンネットシール バルブの内部空洞から環境への漏れがないようにすること。

- 過酷な環境における電気エンクロージャ: ほこり、湿気、化学物質が繊細な電子機器にダメージを与えないようにします。

このような場合、最優先されるのは 長期シール安定性 常に圧縮された状態で成功のためには、適切な材料を選択し、適切な施工を行うことが重要です。

2.ダイナミックシールの用途

ダイナミックシールは、より厳しい条件下で使用される。 連続的または断続的な動き 密閉性を保ちながら。

主な例を挙げよう:

- 油圧および空圧シリンダー: ロッドシールは、ピストンロッドの出し入れを可能にしながら、流体の漏れを防ぎます。

- ポンプ、ミキサー、攪拌機: メカニカルシールは、シャフトが高速で回転している間、プロセス流体を封じ込める。

- ギアボックスと回転機械 ロータリーリップシールは潤滑油を保持し、ベアリングやシャフトの汚れを防ぎます。

このような用途では 運動、摩擦、耐摩耗性 が重要な考慮事項となる。潤滑、表面仕上げ、材料特性はシールの寿命に直接影響します。

IV.設計の基礎

1.圧縮と絞り

圧縮は、しばしば「スクイーズ」と呼ばれ、シールが嵌合面の間で圧縮される割合のことです。

- 静電シール 一般的に ハイスクイーズ を使用することで、密閉性を長期にわたって確保することができます。余分な圧縮は、表面の小さな凹凸を補正するのに役立ちます。

- ダイナミック・シール が必要だ。 ロアスクイーズ 摩擦を最小限に抑え、熱の蓄積を減らし、早期摩耗を防ぐ。

などの業界の参考文献がある。 パーカーOリングハンドブックシールタイプ、サイズ、材質に応じて最適なスクイーズ値のガイドラインを提供します。

2.グランド・フィル&ストレッチ

適切なグランド(溝)設計は、シールのはみ出しや過度の応力を避けるために不可欠です。

- グランドフィル を超えてはならない。 85% の溝容積を確保しています。これにより、シールが有害な押し出し隙間に押し込まれることなく、熱膨張と膨張のためのスペースが確保されます。

- ストレッチ 特にエラストマーOリングの場合、多すぎるとシールが弱くなったり、断面が歪んだりする可能性があるため、管理する必要がある。

3.PV(圧力×速度)リミット

PVリミットの組み合わせ 作動圧力 そして すべり速度 を1つの値に変換し、発熱、摩擦、摩耗の可能性を評価する。

- NBRやEPDMのようなエラストマーには PV下限値より低速のダイナミックなアプリケーションに適している。

- ポリウレタン(PU)はPV耐性が高く、油圧シールに適している。

- PTFEおよび充填PTFEは、高速回転シールのような非常に高いPV条件に優れています。

4.潤滑と摩擦

について ストリベック曲線 シール性能に影響を与える3つの潤滑レジームについて説明する:

- 境界潤滑: 表面間の皮膜が少ないため、摩擦が大きく、摩耗のリスクが高い。

- 混合潤滑: 表面の部分的な分離-バランスのとれた摩擦とシール性。

- 流体力学的潤滑: 完全な液膜-最も低摩擦だが、コントロールしないとシーリングが損なわれる可能性がある。

正しい潤滑戦略を選択することが、シール寿命を延ばす鍵です。

5.表面仕上げの要件

表面の質感は、シーリングの信頼性に大きな役割を果たす:

- ロータリーリップシール: Ra0.2~0.8μmの仕上げが必要で、流体をシールから送り出す可能性のあるスパイラル状のリードパターンがないこと。

- ダイナミックロッドシール: 摩耗や磨耗を最小限に抑えるため、表面を硬く研磨する必要がある。

表面仕上げが悪いと、使用されている素材にかかわらず、シールの寿命はすぐに短くなります。

V.材料選択ガイド

1.静電シール

静的シーリングの場合、材料の選択は以下の点に重点を置く。 圧縮保持力、耐環境性、長期安定性.一般的な選択肢は以下の通り:

- エラストマー:

- NBR(ニトリル): 耐油性に優れ、コストパフォーマンスが高く、適度な温度に適している。

- EPDM: 耐候性、耐オゾン性、耐スチーム性に優れる。

- FKM(バイトン) 優れた耐薬品性と耐高温性。

- FFKM: 重要な用途のための卓越した耐薬品性と耐熱性。

- 熱可塑性プラスチック: PTFEとPEEKは耐薬品性が高く、圧縮時のクリープを最小限に抑える。

- 金属: 極端な温度や高圧の静的シーリングにはステンレス鋼と銅合金を使用。

2.ダイナミックシール

ダイナミック・シーリング材は、以下を兼ね備えていなければならない。 低摩擦、高耐摩耗性、寸法安定性.オプションは以下の通り:

- 低摩擦エラストマー: ポリウレタン(PU)は耐摩耗性に優れ、FKMは耐熱性と耐薬品性に優れている。

- PTFEと充填PTFE: 高速で低摩擦のシーリング用で、特に化学的に侵食性の高い環境での使用に適しています。

- 特殊な素材: ISO 23936-2またはNORSOK M-710のサワーガス(H₂S)および急速減圧耐性を満たすエラストマー。

3.選考要因

印材を選ぶ際には、評価が欠かせない:

- 温度範囲: 操業時とピーク時の両方の暴露限度。

- メディアの互換性: 油、化学薬品、蒸気、ガスに対する耐性。

- 圧力とモーションタイプ: より高い圧力とより速い速度には、より強靭な素材が必要です。

- 環境暴露: 紫外線、オゾン、研磨粉塵、水の浸入はすべて素材の寿命に影響する。

VI.関連業界標準

シールを指定または製造する場合、一般に認められている業界標準を遵守することで、一貫した品質、互換性、性能を確保することができます。最も広く適用されている規格には次のようなものがあります:

- ISO 3601 - Oリングの寸法、公差、品質許容基準を定義し、サプライヤー間の互換性を確保する。

- AS568 - 北米で広く使用されているOリングのダッシュサイズをカバーするSAE規格。

- ISO 6194 - 回転軸用リップシールの要件と試験について、材料特性と性能特性を含めて概説しています。

- API 682 - 石油、化学、ガス産業におけるポンプのメカニカルシール要件を規定。

- ASTM D2000 - エラストマーコンパウンドの分類システムを提供し、エンジニアが性能特性に基づいて材料を指定できるようにします。

- ASTM D1414 - 引張強さ、伸び、硬さなど、Oリングの標準的な試験方法を詳しく解説。

- ISO 23936-2 / Norsok M-710 - サワーガスに使用されるエラストマーの試験と認定手順を定義し、急激なガス減圧(RGD)と化学的劣化に対する耐性を確保する。

これらの規格に従うことで、製品の信頼性が保証されるだけでなく、重要な産業における規制や契約上の要件を満たすことができる。

VII.一般的な故障モードと予防

1.静的シールの故障

静的シールは、動きの影響を受けないとはいえ、環境や設置に関連した要因で故障することがあります。よくある問題は以下の通りです:

- 押し出しとニブリング: シール材が圧力で隙間に押し込まれ、物理的な損傷を引き起こす。

- 圧縮セット: 長時間の圧縮による永久変形は、シール力を低下させる。

- 化学的膨潤とクラッキング: 不適合な媒体は膨張、軟化、脆化を引き起こす。

- 取り付けの損傷: 組み立て時の切り傷、切り口、ねじれにより、シーリングの完全性が損なわれる。

予防のヒント

- 高圧用途では、押し出しを防ぐためにバックアップリングを使用する。

- メディアとの互換性が証明された素材を選ぶ。

- 潤滑や正しい工具の使用方法など、適切な取り付けガイドラインに従ってください。

2.動的シールの故障

動的シールは、運動、摩擦、発熱によるさらなる課題に直面しています。代表的な故障モードは以下の通りです:

- 汚染による摩耗: 粒子がシーリング表面を傷つけ、侵食する。

- 熱硬化: 過度のPV条件は、素材を硬化させ、弾性を失わせる。

- スパイラル摩耗: シャフトのリードや不適切な仕上げは、漏れのためのネジのような経路を作る。

- リップの変形やひび割れ: 継続的なストレスやケミカル・アタックにより、シーリング・リップは損傷する。

予防のヒント

- 効果的な潤滑を維持し、ドライ運転を避ける。

- コントロールシャフトまたはロッドの表面仕上げと硬度。

- 材料や用途に応じて推奨されるPV値の範囲内で使用してください。

VIII.テストと品質保証

シーリング・コンポーネントが現場で確実に機能するためには、出荷前や設置前に厳格なテストと品質チェックが欠かせません。

リークテスト

- 静水圧試験: 加圧水を使って漏れをチェックし、高圧静的用途に適している。

- 空気圧テスト: リークを検出するために加圧空気またはガスを使用し、小さなリーク経路に対してより高い感度を提供。

圧縮永久ひずみと硬さ試験

- エラストマーが圧縮後に元の形状に戻る能力を評価する。

- 硬度(ショアAまたはDで測定)は、バッチ間の材料の一貫性を保証します。

急速ガス減圧(RGD)試験

- 急激な圧力低下が内部ブリスターや破裂の原因となる石油・ガス用途のシールには不可欠。

- ISO 23936-2またはNORSOK M-710などの規格に従って実施。

寸法検査

- ISOまたはAS568の公差に照らして測定値をチェックし、適切な適合を保証。

- 高度な光学測定システムやレーザー測定システムは、精度のためにしばしば使用される。

これらのテストを生産と品質管理プロセスに組み込むことで、シールメーカーとバイヤーは、早期故障とコストのかかるダウンタイムのリスクを減らすことができます。

IX.実際のケーススタディ

事例1:高圧フランジ継手におけるOリングのはみ出し防止

石油・ガスセクターのある顧客は、高圧パイプラインのフランジでOリングの頻繁な不具合に直面していた。この問題の原因は、嵌合部品間の過剰なクリアランスによる押し出しでした。ISO 3601仕様に適合するように溝を再設計し、PTFEバックアップリングを追加することで、押し出しによる損傷をなくし、シール寿命を3ヶ月から1年以上に延長しました。

事例2:ギアボックスのロータリーリップシールの寿命延長

ある製造工場で使用されていたギアボックスは、リップシールの早期摩耗に悩まされており、潤滑油の漏れと頻繁なダウンタイムにつながっていました。点検の結果、シャフトの仕上げがRa 0.8μmの限界を超えており、らせん状のツールマークがあることがわかりました。シャフトをRa 0.4μmまで研磨し、シールを低摩擦FKMリップシールに交換したところ、寿命が250%延び、メンテナンスの中断が大幅に減少しました。

これらの例は、慎重な分析、適切な材料選択、設計ガイドラインの遵守が、いかに永続的なシーリングの問題を解決し、信頼性の測定可能な改善をもたらすかを示しています。

X.まとめと要点

静的シールと動的シールは、漏れを防ぐという究極の目的は同じでも、その設計原理、材料要件、適用上の課題は大きく異なります。静的シールは長期的に動きのないバリアーを維持するために高い圧縮力に依存しており、動的シールはシール効果と動きのある状態での低摩擦・耐摩耗性のバランスを取る必要があります。

Kinsoeでの経験から、私は次のように考えている。 正しいシールの選択、正確な取り付け、業界標準の遵守 は、トラブルのない運転とコストのかかるダウンタイムの違いを生み出します。静的フランジジョイント用のOリングを指定する場合でも、ギアボックス用の回転リップシールを指定する場合でも、基本は変わりません:

- アプリケーションの圧力、温度、媒体を理解する。

- 互換性と性能が実証された素材を選ぶ。

- 圧縮、グランドフィル、PV限界については、確立された設計ガイドラインに従ってください。

- 表面が要求される仕上げ仕様を満たしていることを確認する。

- 配備前に徹底的なテストと品質チェックを行う。

信頼できるシーリングとは、シールそのものだけではない。 設計、材料科学、メンテナンスの統合 をプロセスの各段階に導入しています。正しい知識と予防策を適用することで、シーリング性能を長持ちさせ、オペレーションを保護することができます。

XI.参考文献

関連記事

- 形状・材質・用途別ゴムシールの種類 - さまざまなシールの種類、材質、具体的な用途について学び、十分な情報を得た上で設計や選定を行うことができます。

- ゴムシールはなぜ失敗するのか?圧縮セットの説明 - ゴムシールの圧縮永久歪みの原因、性能への影響、効果的な予防法を理解する。

- ゴムの硬さが性能と信頼性に与える影響 - ショア硬度がシールの柔軟性、耐久性、さまざまな使用条件への適合性にどのように影響するかをご覧ください。