1.一般的なポンプシール方法の概要

工業、農業、自治体、化学用途において、ポンプは流体を移送するために不可欠である。しかし、ポンプ運転における最も根強い課題のひとつは、次のようなものである。 漏洩防止.

信頼性の高いシーリング・システムは、次のような点で非常に重要である。 システム効率の維持 のためでもある。 環境危険、製品損失、安全リスクの回避.

ポンプ・シーリングが重要な理由

ポンプが漏れると

- 業務効率の低下 水分の損失によるものである。

- 安全上の問題が増加特に、危険な媒体や腐食性の媒体を取り扱う場合は注意してください。

- 環境汚染 化学物質や油が土壌や水路に流入すると、このような事態が発生する可能性がある。

- メンテナンス費用の上昇 シールの修理または交換が必要なため。

従って、理解すること 異なるシーリング方法 そして 故障の原因 は、エンジニア、メンテナンスチーム、機器バイヤーにとって不可欠なものだ。

1.1 一般的なポンプの密閉方法

ポンプは通常、以下のシーリングタイプの1つ以上を使用する:

- メカニカルシール - 精密に設計された2つの面を使用し、漏れを防止。ほとんどの産業用途に高い信頼性を提供します。

- Oリングシール - 静的または動的シール用のシンプルで効果的なエラストマーリング。

- ダイナミックシール / 補助インペラーシール - 運転中に圧力バリアを生成するためにインペラを使用。

- パッキングシール - スタッフィングボックスに圧縮された編組または成形された梱包材を利用する。

- ラビリンス・シール - 一連の隆起と溝を使用した非接触設計により、漏れの経路を減らす。

- スレッドシール - ねじ山の嵌合に依存し、多くの場合、シーリング材やテープが使用される。

1.2 ポンプのシール方法の選択方法

正しい印鑑を選ぶかどうかは

- 流体特性粘度、温度、腐食性、固形物の有無。

- 動作圧力高圧用途では、ダブルメカニカルシールや特殊な材料が必要になる場合があります。

- シャフト速度高回転は熱と摩耗を発生させるため、特殊なシール設計が必要となる。

- メンテナンス頻度交換が容易なシールはダウンタイムを短縮する。

- コスト初期投資と長期信頼性のバランス

1.3 実際の応用例

- 化学処理プラント:酸や溶剤に対応するため、耐腐食性材料のメカニカルシールを使用することが多い。

- 市営水道:Oリングまたはパッキンシールが一般的である。

- スラリーポンプ:ラビリンスシール、または摩耗性粒子に対応するヘビーデューティーパッキンが望ましい。

- 石油・ガス産業:加圧バリア液によるダブルメカニカルシールは、危険媒体用の標準装備です。

2.メカニカルシール

2.1 はじめに

について メカニカルシール は、最新のポンプで最も広く使用されているシャフトシール方法の1つです。これは、精密に加工された2つの平らなシール面を一緒に押し付けることで機能します。1つはシャフトと一緒に回転し、もう1つはポンプケーシング内で静止しています。

これらの面の間には薄い潤滑膜が存在し、摩擦を減らし、磨耗を最小限に抑え、しばしば実質的に検出できないほど小さな制御された漏れを生じさせる。

メカニカル・シールは、多くの産業で好まれている:

- オファー 優れたシール性能 パッキンシールに比べて

- 必要 メンテナンスの頻度が少ない 適切に設置され、運用されている場合。

- 流体の損失を最小限に抑えることで、運用コストを削減します。

しかし、実際のアプリケーションでは、さまざまな運用、設置、設計上の要因によって、最適な性能を達成し、維持することが難しい場合がある。

2.2 メカニカルシールにおける一般的な漏れ原因

2.2.1 圧力問題による漏れ

- スタート/ストップ時の真空状態

ポンプ吸入口がふさがれている場合、または送液中にガスが存在する場合、シールチャンバー内に負圧(真空)が発生することがあります。

これが原因だ。 ドライランニング シール面の過熱と損傷につながる。

ソリューション:を使用する。 ダブルメカニカルシール ドライ・ランニングを防止するため、適切な注油を行ってください。 - 過度の圧力または圧力変動

- バネ荷重や面圧が高すぎる場合(例えば、シール室の圧力が3MPaを超える場合)、潤滑膜が適切に形成されない。

- その結果、フェースの摩耗が激しくなり、過度の熱と熱変形が生じる。

ソリューション:組み立て時にスプリングの圧縮をコントロールし、タングステンカーバイドやセラミックなどの高強度材料を選択し、効果的な冷却を確保する。

2.2.2 定期的な漏れ

- ローター振動

ステータとエンドカバーのミスアライメント、インペラのアンバランス、キャビテーション、ベアリングの摩耗が原因。

ソリューション:設置時およびメンテナンス時には、アライメントとバランシングの基準に従ってください。 - シャフトの過度のエンドプレイ(軸方向の動き)

可動シールリングがシャフト上で自由に動くことができないと、フェースの摩耗を補うことができない。

ソリューション:軸方向の動きを0.1mm以下に抑え、ムービングリングがスムーズにスライドできるようにする。 - 潤滑不足

ドライ運転や不十分なオイルレベルにより、シール面に傷や磨耗が生じる。

ソリューション:油面をシール面より上に保つ。

2.2.3 設置と材料の問題

- 不適切な面取りと表面仕上げ:組み立て時にOリングを損傷する可能性がある。

- 不適切なスプリングの圧縮:2mm以上の誤差は、過圧(過熱、摩耗)または過小圧(シール力不足)の原因となります。

- 材料不適合:シール材が送液に適合しない場合、ケミカル・アタックが発生し、シール寿命が短くなる可能性があります。

2.3 メカニカルシールの性能に影響する外部要因

- 加工精度の悪さ

シール面だけでなく、ポンプシャフト、シャフトスリーブ、シール室の寸法も厳しい公差に適合しなければならない。 - 誤った材料選択

材料は、与えられた流体中で腐食、膨潤、摩耗に抵抗しなければならない。例えば、ステンレススチールのシールは、保護コーティングを施さなければ、強酸性サービスではうまく機能しないかもしれません。 - 過度の振動

多くの場合、シール自体というよりもむしろポンプの構造的な問題-ミスアライメント、ベアリングの品質不良、高いラジアル荷重、低い同心度-が原因である。 - 高軸スラスト

軸方向スラストのバランスが適切でないと、シール面が過熱する。ポリプロピレン融液のような高温流体では、融解やシールの故障の原因となります。 - 適切な洗浄の欠如

フラッシングシステムは、シール面を洗浄、冷却、潤滑します。設計不良、不十分な流量、または汚染された洗浄液は、シールの寿命を縮める可能性があります。

2.4 メカニカルシールの確実な作動のための予防策

- ポンプ振動の低減:設計から設置、運転に至るまで、振動源をコントロールする。

- コントロールシャフトのエンドプレイ:スラストベアリングと、バランスディスクやドラムなどのアキシャルスラストバランス装置を使用する。

- シャフト剛性の向上:ベアリングのスパンを短くし、シャフトの直径を大きくし、より高級な材料を使用する。

- フラッシングシステムの最適化:適切な温度と圧力で十分な清浄液がシール面に届くようにしてください。

- 設置基準に従ってください:指定されたスプリングの圧縮と表面仕上げの要件を維持する。

2.5 実際の例

ある石油化学工場で、高温の軽質炭化水素を扱うプロセスポンプにメカニカルシールの故障が頻発していた。調査の結果、ポンプとモーター間のミスアライメントによる過度のシャフト振動が判明しました。再アライメントを行い、シール材を炭化ケイ素にアップグレードし、適切なプラン11の洗浄を行ったところ、シール寿命は次のように延びました。 3ヶ月~18ヶ月以上メンテナンスコストを大幅に削減できる。

3.Oリングシール

3.1 はじめに

について Oリング は、ポンプで最も単純かつ最も広く使用されているシールエレメントの1つである。

断面が円形のエラストマー製リングで、圧縮されると変形し、相手面間の隙間を埋めることでシール性を発揮する。

Oリングが好まれるのは、そのためである:

- 費用対効果 製造も簡単だ。

- コンパクト 静的シールと動的シールの両方に適している。

- 信頼できる 正しく設置され、適切な素材から作られた場合。

多くのポンプ用途では、Oリングは次のように使用されます。 二次シール メカニカル・シールまたは プライマリーシール 静的ジョイントの場合。

3.2 O-リングシールによくある漏れ原因

3.2.1 寸法公差と表面公差の問題

- 公差外の溝寸法

最も重要な要素は溝の深さであり、深すぎるとOリングは十分に圧縮されず、浅すぎると過剰に圧縮され、早期の摩耗につながる。

表面の粗さも重要です。粗い表面は、取り付け時にOリングを切ったり磨耗させたりする可能性があります。 - 不適切なOリングサイズ

小さすぎたり大きすぎたりするOリングは、過度に伸びたり、不適切に圧縮されたりして、シール性能に影響を及ぼします。

3.2.2 製造上の欠陥

- モールド・フラッシュが取れていない:成形工程で発生する小さな残材(バリ)が、適切なシーリングを妨げることがあります。

- 形状の不規則性:不均一な断面はシール効果を低下させる。

3.2.3 素材と経年劣化の問題

- 不適切な硬度または弾性:Oリングは、変形するのに十分柔らかく、押し出しに抵抗するのに十分硬くなければならない。

- 材料不適合:ニトリル(NBR)を高温のスチーム・サービスなどに使用すると、膨潤、亀裂、溶解を起こす。

- 老化と劣化:長い間、熱や化学物質、紫外線にさらされると、硬くなったり弾力性が失われたりします。

3.3 素材選択のガイドライン

適切なOリング材質を選択することは、長寿命化に不可欠です:

- ニトリル(NBR):耐油性に優れ、汎用性がある。

- フッ素ゴム(FKM、バイトン):優れた耐薬品性と耐熱性

- EPDM:水や蒸気に強いが、油には弱い。

- シリコーン:低温での柔軟性は高いが、引裂強度は低い。

- PTFE封止Oリング:アグレッシブな化学環境で使用される。

3.4 インストールのベストプラクティス

- 確保する 溝寸法 設計仕様と一致する。

- ねじれや破れを防ぐため、取り付け時にOリングに軽く注油する。

- 嵌合面の鋭利なエッジやバリを避け、必要に応じてエッジを面取りする。

- Oリングは、劣化が目に見えないことがあるため、たとえ無傷に見えても、主要なメンテナンス・サイクルごとに交換すること。

3.5 実際の例

ある自治体のポンプステーションで、交換後6ヶ月以内にOリングの不具合が繰り返し発生した。調査の結果、OリングはEPDMであったが、ポンプが塩素水を扱っていたため、材質が劣化していたことが判明した。Oリングを FKM(バイトン) Oリングはこの問題を解決し、耐用年数を3年以上に延ばした。

4.ダイナミックシール / 補助インペラーシール

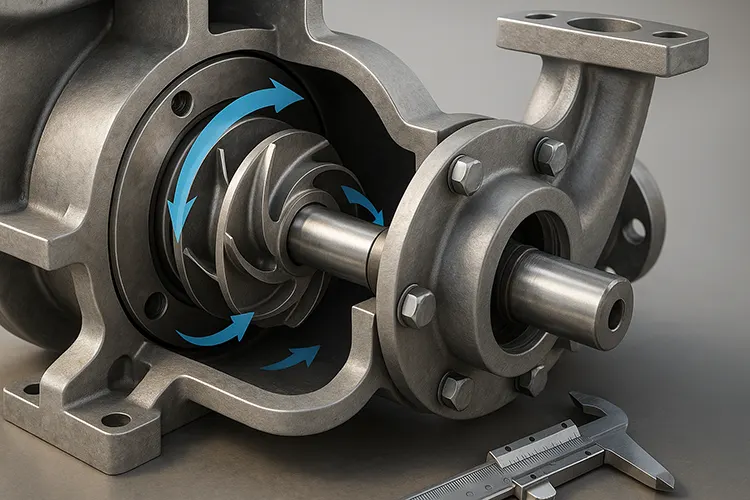

4.1 はじめに

A ダイナミックシール-遠心ポンプの文脈では、多くの場合、ポンプを指す。 補助インペラシール.

静的なシール方法とは異なり、動的なシールは ポンプ部品の動き 運転中に圧力バリアを作るため。

補助インペラの設計では、(メインインペラの後方に位置する)セカンダリインペラが逆圧を発生させ、シールチャンバー内の流体圧力を打ち消し、ポンプ運転時の漏れを大幅に低減または排除します。

4.2 仕組み

- 運転中:

補助インペラはポンプシャフトと一緒に回転し、ポンプシャフトに 遠心力 これにより、ポンプで送られた液体がシール部分から押し出されます。これにより、低圧ゾーンが形成され、シャフトスリーブからの漏れが防止されます。 - 停止時:

補助羽根車は、遠心力がないため、シール効果を失う。このような場合 シャットダウンシール (パーキングシール)は通常、ポンプのアイドル時の漏れを防ぐために併用される。

4.3 アプリケーションの制限

- 圧力制限

補助インペラは、ある設計圧力までしかバランスをとることができません。インレット圧力またはシステム圧力がこの制限を超えると、重大な漏れが発生します。 - 運転条件への依存

シールの有効性は、ポンプの回転速度と注入口の状態に強く関係しています。例えば- ポンプ回転数の低下はシーリング性能を低下させる。

- 吸引圧が変化すると、圧力バランスが崩れることがある。

- エネルギー消費

補助インペラは、ポンプの動力の一部を消費し、全体的な効率をわずかに低下させる。

4.4 よくある故障の原因

- 設計圧力を超える:システムまたはサクションの圧力が許容限界以上に上昇した場合。

- シール摩耗:送液中の研磨粒子は、シール面を侵食する可能性がある。

- 不適切なシャットダウンシール:アイドル時のシャットダウンシールの不具合により漏れが発生。

- 入口圧力の変動:吸引圧力の急激な変化は、圧力バリアを瞬間的に破壊する可能性がある。

4.5 メンテナンスとトラブルシューティングのヒント

- 吸引圧のモニター:吸入圧はメーカー指定の範囲内に保つ。

- 摩耗のチェック:補助インペラのベーンとシール面に浸食や孔食がないか点検する。

- シャットダウン・シールの維持:アイドリング時の漏れを防ぐため、パーキングシールが良好な状態であることを確認してください。

- 清潔な液体を使用する:可能であれば、シール表面を損傷する可能性のある粒子の浸入を低減するために、ポンプ媒体をろ過してください。

4.6 実際の例

補助インペラーシールを使用している製紙工場の真空ポンプで、シャットダウン時に漏れが発生した。調査の結果、シャットダウンシールは高温のプロセス水に長時間さらされたために硬化し、柔軟性を失っていたことが判明しました。高温用EPDMシールに交換したところ、シール性能が回復し、メンテナンスのダウンタイムが40%短縮されました。

5.ラビリンスシール

5.1 はじめに

A ラビリンスシール は 非接触シール方式 ポンプ、タービン、コンプレッサー、その他の回転機械に広く使用されている。

シール面同士を直接接触させるのではなく 複雑な溝と隆起の連続 液体を漏れにくくする曲がりくねった経路を作る。

物理的な接触がないため、ラビリンス・シールには次のような特徴がある。 低摩擦, 長寿命で動作する。 高速シャフト 大きな摩耗はない。

5.2 仕組み

- について 溝形状 ラビリンス・シールは、漏れた液体を何度も方向転換させる。

- それぞれの方向転換 液圧を下げる そして 流速を遅くするその結果、リークを最小限に抑えることができる。

- 多くの設計では、回転部品と固定部品の間の小さなクリアランスは、流体またはガスの薄い層で満たされており、さらなる漏れに対抗するのに役立っている。

5.3 利点

- 物理的な摩耗なし:部品が接触しないため、寿命が長い。

- 高速性能:高回転アプリケーションに適しています。

- 低メンテナンス:クリアランスが範囲内であれば、定期的な交換は不要。

5.4 一般的な漏電の原因

その利点にもかかわらず、ラビリンスシールは実際の用途では故障したり、性能が低下したりすることがある:

5.4.1 過大なクリアランス

- 回転軸とシールハウジングの隙間が大きくなりすぎると、シール効果が著しく低下する。

- 原因:加工不良、不適切な組み立て、または経年劣化。

5.4.2 表面粗さの問題

- シール面のスパイラル状のツールマークや仕上げの悪さは、実際に起こりうる。 漏れを防ぐ 方向性のある流路を作ることによって。

5.4.3 潤滑油のオーバーフロー

- ポンプ・ベアリング・ハウジングでは、過剰なオイルがシールの能力を超える圧力を発生させ、流体がラビリンスを通過する可能性があります。

5.4.4 不正確なオイルレベル表示

- サイトグラスやレベルゲージの位置がずれていると、過充填を引き起こし、オイル漏れにつながることがあります。

5.4.5 温度効果

- 油温が上昇すると粘度が低下し、クリアランスからフルードが漏れやすくなる。

5.4.6 ブロックされたリターンパス

- リターン溝やドレンホールが小さすぎたり、詰まっていたりすると、閉じ込められたオイルがサンプに逆流できず、漏れのリスクが高まる。

5.5 メンテナンスと設計に関する推奨事項

- 精密機械加工:製造中、厳格な公差と正確な同心度を維持する。

- 表面仕上げコントロール:螺旋状の加工痕を避け、滑らかなシール面を確保する。

- オイルレベル監視:過充填を防ぐため、正確に配置されたサイトグラスを使用する。

- 温度管理:潤滑油の粘度を最適な範囲に保つため、適切な冷却を行う。

- 排水路の清掃:効率的なオイル還流のために、還流溝と還流穴を妨げないようにする。

5.6 実例

製油所で使用されている大型遠心ポンプでは、ラビリンスシールを使用しているにもかかわらず、頻繁にベアリングオイル漏れが発生していた。調査の結果、ベアリングハウジングのオイル戻り穴が固化した潤滑油によって部分的に塞がれていることが判明した。通路を清掃し、その直径をわずかに大きくしたところ、漏れがなくなり、メンテナンス間隔が 半年から2年以上.

6.スレッドシール

6.1 はじめに

A スレッドシール は、特定のポンプ部品や配管接続のための最も信頼性が高く、長持ちするシール方法の1つです。

に依存している。 雄ねじと雌ねじの嵌合 を使用し、しばしばシーリングコンパウンドやテープによって強化される。

スレッドシールは、一般的に使用されている:

- ポンプシステムの補助配管接続。

- プロセスポートとメンテナンス用開口部

- 一時的または長期的な閉鎖を必要とするブラインドポートやスタンバイポート。

適切に機械加工され、組み立てられ、密閉されている場合、ねじ接続は以下のことに耐えることができます。 高圧 そして 長いサービス間隔 最小限のメンテナンスで。

6.2 仕組み

ねじ接続のシール作用は、次のような方法で達成される:

- 金属同士の接触 これによりクリアランスが減少し、漏れの経路が制限される。

- シール材の変形 (PTFEテープや液体シーラントなど)により、ねじ山間の微細な隙間を埋める。

- テーパーネジ・デザイン 接続が行われるにつれて半径方向の圧力が増加し、徐々に締め付けられる。

6.3 一般的な漏れの原因

6.3.1 寸法の不正確さ

- 特大ねじタッピング:雌ねじ用のドリル穴が大きすぎると、ねじの深さが浅くなり、接触面積とシール効果が低下する。

- サイズ不足のオネジ径:ゆるくなり、シール圧が低下する。

- 工具の摩耗または不適切な研削:標準的なドリル・サイズを使用していても、ビットの研ぎ方が不適切な場合、寸法に狂いが生じることがあります。

6.3.2 不十分または不適合なシーラント

- ねじ山シールの設計によっては、特にテーパーねじ山は、追加のシール媒体を必要とする。

- シーラントの量が少なすぎたり、送液と化学的に不適合なものを使用したりすると、腐食、溶解、漏れの原因となる。

- これは、アグレッシブな流体が不適切なシーラントを素早く劣化させる石油化学用途では一般的なことである。

6.4 信頼できるねじ山シーリングのベストプラクティス

- 精密機械加工

- 正しく研がれた工具を使用し、機器の校正を維持すること。

- 標準的なねじの深さと直径の仕様に従うこと。

- 適切なシーラントを選ぶ

- PTFEテープ:一般的な水、油、ガスのサービスに適している。

- 嫌気性液体シーラント:永久的な耐振動シールに最適。

- 高温化合物:スチームまたは高熱用途に必要。

- シーラントの適切な塗布

- PTFEテープ用:組立時のほつれを防ぐため、ねじのかみ合う方向に巻いてください。

- 液体シーラント用:塗布前にネジ山がきれいでオイルがないことを確認する。

- 締め過ぎを避ける

- 過度のトルクは、ネジ山を剥がしたり、シール面を歪ませたり、部品を損傷させたりする可能性があります。

6.5 実際の例

肥料工場の薬品移送ポンプで、圧力計の接続部から漏れが再発した。根本的な原因は、ネジの種類(BSPTオス継手とNPTメス継手)の不一致と、適切なシーリング材がなかったことでした。適合するネジ山に変更し、高性能嫌気性シーラントを塗布した後、継手は3年以上の連続運転で漏れのない状態を維持した。

7.結論ポンプ・シーリングの最適化の重要性

7.1 キーポイントのまとめ

ポンプのシーリングは 副次的なデザインディテールではない-それは、運転の信頼性、環境コンプライアンス、コスト効率を確保する上で極めて重要な要素である。

より メカニカルシール への Oリング, ダイナミックシール, ラビリンスシールそして ネジシールそれぞれの方法には、利点、限界、特定のアプリケーション要件がある。

このガイドから得られる主なもの

- メカニカル・シール は、要求の厳しい用途に高い性能を発揮するが、正確な設置、正しい材料の選択、適切な洗浄システムが必要である。

- Oリング は費用対効果が高く、汎用性が高いが、正しい溝設計、材料適合性、設置方法に大きく依存する。

- ダイナミック・シール (補助インペラ)は、運転中の漏れをなくすことができるが、設計圧力によって制限され、アイドル期間中はシャットダウンシールが必要である。

- ラビリンス・シール 高速、低メンテナンスで優れた性能を発揮しますが、正確なクリアランスとクリーンなリターン経路に大きく依存します。

- スレッドシール 加工精度とシーラントの選択が適切であれば、長寿命で漏れのない継手を提供できる。

7.2 シールの最適化が重要な理由

今日の産業環境では、 エネルギー効率、安全性、環境規制 はこれまで以上に厳しくなっている。

ポンプの漏れは以下のような結果を招く:

- 製品損失 → 生産コストの増加。

- 安全上のリスク → 作業員が危険な液体にさらされる。

- 環境罰金 → 流出や排出によるもの

- 計画外ダウンタイム → 事業を中断させ、プロジェクトを遅らせる。

適切なシールの選択、設置、メンテナンスを実施することで、企業は以下のことが可能になる:

- 機器の寿命を延ばす。

- 総所有コスト(TCO)の削減。

- 職場の安全とコンプライアンスの向上

- 業務効率を高める。

7.3 長期的なシーリング成功のためのベストプラクティス

- アプリケーションを理解する:流体の種類、温度、圧力、シャフトの回転数のすべてが、最適なシールの種類を決定します。

- 素材の適合性を優先する:シール材が化学的攻撃、膨潤、熱劣化に耐えることを確認する。

- 施工品質の管理:どんなに優れたシールでも、取り付け方を誤ると早期に故障することがある。

- 予防保全の実施:定期点検、潤滑チェック、交換スケジュールにより、予期せぬ故障を防ぐ。

- メンテナンス要員の育成:適切な取り扱いと取り付け技術により、シールに関連するダウンタイムを大幅に削減。

7.4 将来に向けて

の需要が高まっている。 省エネで環境に優しい 産業機器において、高度なシーリング技術の役割はさらに重要になるだろう。

などの開発 アクティブ圧力バランス付き非接触シール, 漏水検知センサー付きスマートシールそして 環境に優しい印材 は、次世代のポンプシーリングソリューションを形成する。

関連記事

静的シールと動的シール:信頼性の高いシーリングへのガイド

静的シールと動的シールの違いについて、設計のヒント、考慮すべき材料、アプリケーションのシナリオなどをご紹介します。

一般的なシール漏れの問題と効果的な解決策

ポンプやその他の装置で頻繁に発生するシールの不具合について、実績のあるトラブルシューティングや防止策とともにご紹介します。

形状・材質・用途別ゴムシールの種類

様々なゴムシールの種類、材料特性、特定の産業用途に適したシールの選択方法を理解する。