1.はじめに

暑い夏のドライブでも、車の冷蔵庫が飲み物を完璧に冷やしてくれるのを不思議に思ったことはないだろうか。その性能を支える隠れたヒーローが シールストリップ.見落とされがちだが、この部品は冷気を保存し、エネルギー損失を最小限に抑え、ユニットが効率的に作動するために重要な役割を果たしている。

車の冷蔵庫の世界では、 シールストリップは、次の4つの中核的な機能を果たす。断熱、衝撃吸収、防塵、防音などです。これらの機能は、温度変化、路面振動、外部汚染物質が常に課題となる移動車両では特に不可欠です。

消費者の期待が進化し、環境規制が強化されるにつれて、業界は現在、次のような方向にシフトしている。 軽量設計と環境に優しい素材.電気自動車からスマートRV車まで、高性能で持続可能なシールストリップへの需要はかつてないほど高まっている。

この記事では、材料の選択から製造技術に至るまで、これらの重要なコンポーネントの製造過程全体を紹介しながら、モバイル冷凍機の未来を形作る重要な技術革新を明らかにする。

車の冷蔵庫用シール・ストリップがどのように作られるのか、その舞台裏をお見せしよう。

2.材料の選択と性能比較

自動車用冷蔵庫のシール・ストリップの製造に関して言えば、 正しい素材選びがすべて.それぞれの素材は、ストリップの断熱性と反発性を左右するだけでなく、耐久性、環境への影響、全体的なコストにも影響する。ここでは、最も一般的に使用されている素材と、その選定理由について説明しよう。

主流素材

- EPDMゴム

EPDM(エチレン・プロピレン・ジエンモノマー)は、その優れた特性により、最も優れた選択肢です。 耐熱温度(-40℃~120)強い 耐候性と耐オゾン性そして素晴らしい 弾力性.その信頼性の高い性能により、自動車用シールに広く使用されている。 - シリコーンゴム

シリコーンは 環境に優しい高級素材 が際立っている。 高温および低温での柔軟性 (-60℃〜200℃)である、 無毒性そして 無臭.しかし、より高価で、通常は高級品や環境に配慮した用途に使用される。 - TPE(熱可塑性エラストマー)

TPEは、特に次のような分野で人気を集めている。 電気自動車そのため リサイクル性 と加工のしやすさを兼ね備えています。ゴムのような柔軟性とプラスチックの再利用性を併せ持ち、モダンで持続可能なデザインに最適な素材です。

「選ぶ素材は印鑑だけでなく、地球にも影響を与える。

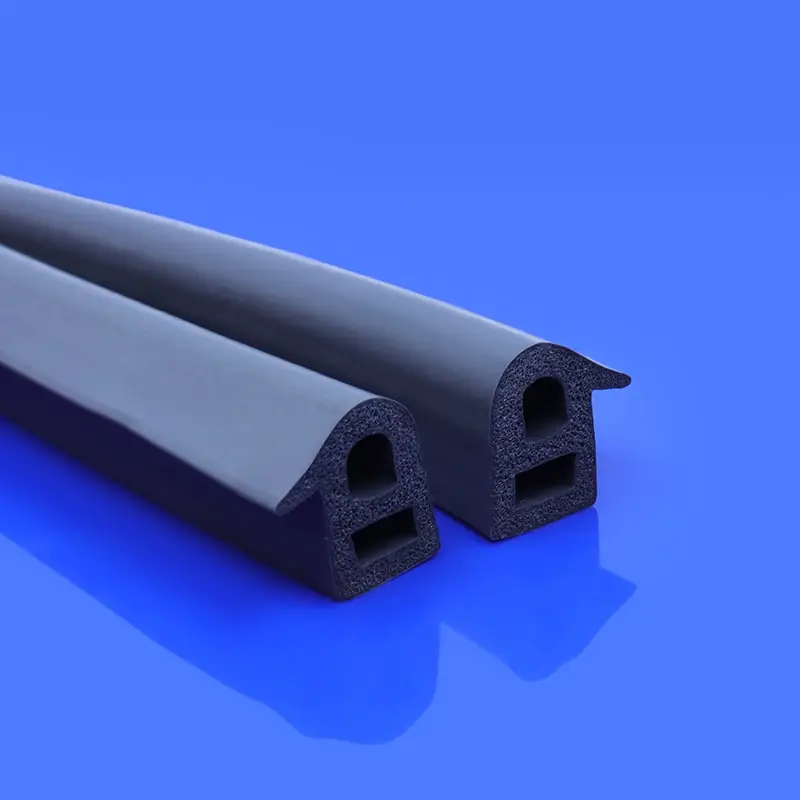

革新的な素材:発泡EPDM

メーカーがより軽量で効率的なシール設計を目指しているためだ、 発泡EPDM がゲームチェンジャーとして登場した。この素材は、シール性能を損なうことなく軽量化を実現した。そのおかげで 細胞構造と、それは提供する:

- 圧縮性の向上凹凸のある接触面に最適。

- 遮音性と断熱性の向上.

- 低密度これは車両全体の重量を減らすのに最適である。

要するに、適切な素材とは、性能だけでなく、耐久性、持続可能性、コストのバランスを取ることなのだ。

素材比較表:自動車用冷蔵庫シールストリップのオプション

| 物件・素材 | EPDMゴム | シリコーンゴム | ティーピーイー | 発泡EPDM |

|---|---|---|---|---|

| 温度範囲 (°C) | -40 から +120 | -60 から +200 | -30 から +100 | -40 から +120 |

| 耐候性 | 素晴らしい | 素晴らしい | 中程度 | 素晴らしい |

| 弾力性 | 高い | 中~高 | 高い | 高い |

| 臭気 | わずか | 無臭 | マイルド | わずか |

| 重量 | ミディアム | ミディアム | ライト | 非常に軽い |

| エコフレンドリー | 中程度 | 高い | 高い | 中程度 |

| リサイクル性 | いいえ | いいえ | はい | いいえ |

| コスト・レベル | $$ | $$$ | $ | $$ |

| 典型的な使用例 | 一般自動車用途 | 高級グリーン家電 | EV、モダンなデザイン | 軽量車両モデル |

注: "$"=相対コスト(ドル記号が多いほど高コスト)

3.製造工程の内訳

自動車用冷蔵庫の高性能シール・ストリップを作るのは、ゴムを金型に押し込むような単純な作業ではない。慎重に設計された工程で 設計から最終処理まで、すべての工程がシールの性能、耐久性、フィット感に影響する。.その方法を説明しよう:

ステップ1:金型設計

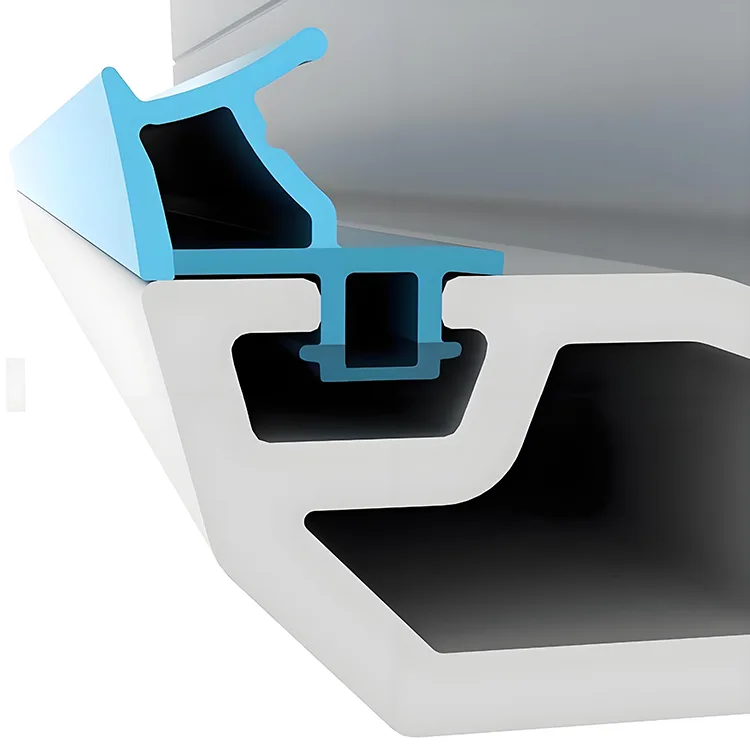

すべての偉大なアザラシのストリップはこう始まる 精密金型設計.メーカーが使用する 3DスキャンとCADソフトウェア を使用して、車の冷蔵庫のドアの溝寸法に基づいたモデルを作成した。目標は、冷気が漏れないようにぴったりとフィットさせることだ。

つの重要な設計パラメータ 最も重要なことだ:

- 空洞率:圧縮の柔らかさを決める。キャビティ比が高いほど反発性が高くなる。

- リップ・アングル:シールエッジの接触角は、シールの気密性とドア閉鎖の容易さの両方に影響する。

リップのデザインが悪いと、空気が漏れたり、ドアが閉まらなくなったりする。

ステップ2:混合と押出

金型の設計が決まったら、いよいよ材料を混ぜます。EPDMの場合、これには以下の作業が含まれる:

- EPDMポリマーとカーボンブラック、可塑剤、硬化剤のブレンド.

- ミキシング温度のコントロール (通常50~80℃)を使用して、均一な分散と材料の均一性を確保する。

そして 突出部:

- ブレンドされたコンパウンドはスクリュー式押出機に供給される。

- スクリュー・バレルの各セグメント 最適な粘度と形状安定性を維持するため、70℃から120℃まで温度制御されている。

- 材料はダイを通して押し出され、所望の断面形状を形成する。

ステップ3:加硫と表面処理

押出ストリップは柔らかく不安定である。そのため 加硫熱による硬化プロセスで、弾力性と強度を閉じ込める。

ポピュラーな方法は2つある:

- マイクロ波加硫:高速でエネルギー効率に優れています。高スループット生産ラインに最適。

- 熱風加硫:より伝統的なもので、繊細な表面のテクスチャーコントロールが必要な場合に使用される。

硬化したストリップは、多くの場合 表面処理 のようなものだ:

- シリコーンオイルコーティング 滑らかな手触りと耐霜性に優れている。

- PTFEコーティング 摩擦が少なく、ドア操作が簡単。

「加硫がなければ、シール・ストリップはただのスパゲッティだ。

デジタル設計から分子結合に至るまで、この技術的な振り付けが、地味なシール・ストリップを高性能部品にしている。

4.技術的課題と業界のソリューション

自動車用冷蔵庫のシールストリップの製造は、一見うまくいっているように見えるかもしれないが、実際にはいくつかの難題に取り組む必要がある。 技術的課題.良いニュースもある。業界は、多くの場合、材料の革新とプロセスの改良を通じて、これらの問題を克服するスマートな解決策を開発してきた。

チャレンジ1:圧縮後の体型回復

実際の現場では、冷蔵庫のドアが何日も何週間も閉まったままになっていることがある。再び開けたとき、低品質のシール・ストリップは平らなままで、断熱能力を失うかもしれない。これを 圧縮セット長期の使用には大きな懸念となる。

解決策

メーカー各社は、次のような方法でこの問題に対処している。 エチレン含有量の高いEPDM配合ということだ:

- より優れた弾性記憶を提供する、

- 永久変形を抑える、

- リバウンドスピードの向上(確実な再シールには不可欠)。

十分な速さで跳ね返らないシールはエネルギーロスにつながり、冷蔵庫の温度も高くなる。

課題2:環境規制への対応

現代の消費者、特にEVユーザーは、以下を求めている。 低VOC、リサイクル可能、無害な部品.従来の硫黄ベースの硬化プロセスは、微量汚染物質を放出するため、ヨーロッパや北米では新たな規制をパスできない可能性がある。

解決策

にシフトしている。 過酸化物硬化システムとしても知られている。 サルファーフリー加硫.利点は以下の通り:

- 生産時の排出ガスをよりクリーンにする、

- より高い耐熱性、

- TPEのような環境に優しい素材との相性が良い。

「硫黄を含まない硬化剤に切り替えることは、単にクリーンなだけでなく、製品の将来性を高めることにもなる。

その他の進行中のイノベーション

- 二重押し出し技術 ソフトリップとリジッドバッキングを1枚のストリップにしたもの。

- 発泡アシスト押出 低密度のコアと強固なシーリング・スキンを作る。

- 埋め込み磁気シール (高級RV冷蔵庫に使用)で超密閉。

この業界で直面するすべての技術的なハードルは、エネルギー効率、環境への影響、ユーザーの満足度を向上させるチャンスである。 だからこそ、エンジニアは数式や金型、工程管理システムの微調整をやめないのだ。

5.ユーザーガイドシールストリップの選び方とメンテナンス方法

どんなに優れた冷蔵庫でも、シールストリップの選択や取り付けが不適切であれば、その性能は発揮されない。以下はその例である。 簡易ガイド DIY愛好家、キャンピングカー愛好家、EVオーナーなど、アップグレードをお考えの方は、ぜひ冷蔵庫のシールストリップの評価とメンテナンスにお役立てください。

購入のヒント何を見るべきか

- プレスバック・テスト(3秒ルール)

ストリップを指でそっと押して離す。もし 3秒以内のリバウンドこれは高品質な弾力性と長期的な密閉性の証である。 - 臭気チェック

強い臭いや化学的な臭いは通常、次のようなシグナルを発している。 粗悪素材 または硬化不良。次のものを選ぶ。 無臭または中性 特に密閉された車内では、シリコーンや過酸化物硬化EPDMのようなゴムを使用する。 - フィット&プロファイル・マッチング

チェック 断面形状 冷蔵庫の溝に合わせてください。車種によっては、二重リップシールや埋め込みマグネットが必要な場合があります。 - 耐熱ラベル

製品に 明確なラベリング 対応する温度範囲について。あなたの使用環境(例:暑い地域での駐車、屋外での外出)に合ったものでなければなりません。

DIY取付・交換ガイド

シール・ストリップを交換するのは大変に思えるかもしれないが、私が普段やっている方法はこうだ:

- 溝を徹底的に掃除する

油汚れや古い接着剤を取り除くには、アルコールや中性洗剤を使用してください。きれいな表面は、強力な接着を保証します。 - 接着剤を塗る(必要な場合)

一部のストリップには 3M接着剤を必要とするものもある。 セパレート接着剤.過度に塗布せず、均一に塗布する。 - 整列&プレス

端からゆっくりと ストリップを溝に押し込むシワのないようにぴったりと密着させる。ローラーがあれば、圧力を均一にするために使用する。 - レット・イット・キュア

少なくとも 8~12時間 特に接着剤を塗った場合は。

「うまく取り付けられたシール・ストリップは、車の冷蔵庫のサイレント・ヒーローだ。

お手入れも簡単で、湿らせた布で定期的に拭き取り、掃除の際は伸ばしたり引っ張ったりしないこと。

6.エクステンデッド・インサイト実際のテストと業界の声

材料や製法だけでなく、シール・ストリップが現場で実際にどのような性能を発揮するのか、また業界関係者が品質基準についてどのように語っているのかにも踏み込んでみましょう。これらの洞察は、表面上は同じように見えても、なぜあるシールが他のシールより優れているのかを理解するのに役立ちます。

ケーススタディ低温リークにおけるEPDMとシリコーンの比較

2つの人気素材をテストした。標準EPDM そして 高級シリコーンゴム-模擬冬季環境(-25℃)で行った。各シールは同じ冷蔵庫ユニットに取り付けられ、24時間にわたって30分ごとにドアの開閉が行われた。

| テスト・パラメーター | EPDMシール | シリコーン・シール |

|---|---|---|

| 初期シール圧 | 18 N/m | 19 N/m |

| 最終シール圧 | 14 N/m | 18 N/m |

| リーク率 | 12.7% | 4.5% |

| 霜の堆積 | 中程度 | 低い |

結果

シリコーンゴムは、その優れた弾性と低い圧縮永久ひずみのおかげで、低温圧縮下でもより安定したシールを維持した。EPDMはまずまずの性能を示したが より高いリーク 特に長時間の使用では、霜が降りやすくなります。

専門家インタビュー10万サイクルのヒンジ試験基準

OEMやRVメーカーの規格に適合させるために、シールストリップの中には耐性を必要とするものがあります。 ドア・サイクル100,000回以上 形状を失うことなくドイツの大手シール工場の研究開発シニア・マネージャーに話を聞いた:

「リップ構造の設計とバックボーンの補強方法です。また、UVとオゾンチャンバーで72時間以上のエージングテストも行っています。

このような 総合テスト 高級なシールストリップが高価なのはそのためだが、長持ちし、エネルギーを節約し、より良いユーザー体験を提供する。

結論隠れたディテールからパフォーマンスのバックボーンへ

シールストリップは小さな部品ですが、自動車用冷蔵庫の性能、エネルギー効率、使い勝手を左右する重要な部品です。環境にやさしいシリコーンや軽量の発泡EPDMなど、適切な材料の選択から押出・加硫工程の習得まで、製造のすべての工程が重要です。

自動車技術が進歩し、消費者の期待が高まるにつれて、 よりスマートで、より環境に優しく、より耐久性のあるシーリング・ソリューションへの需要は高まる一方である。.自動車部品の購入者であれ、RV愛好家であれ、あるいは単に冷蔵庫の密閉性を保つものについて興味があるだけであれ、シール・ストリップの技術的基礎を理解することは、より良い選択を後押しします。

"研究室でのテストから現場での使用まで、実際のデータから、シール・ストリップの品質は単に柔らかさだけではないことが確認されている。"

高性能シール・ストリップのカスタマイズはいかがですか?

で キンソー我々は、生産に特化 カスタムEPDM、シリコン、TPEシールストリップ 自動車用冷凍システムに合わせた試作品、小ロットサンプル、大量生産など、どのようなご要望にもお応えします。

今すぐご連絡ください お見積り・ご相談はこちら

参考文献