はじめに

現代のシーリングストリップは、単一のプロファイルで剛性と柔軟性をどのように両立させているのか、不思議に思ったことはありませんか?工業用や自動車用アプリケーションでは、シーリングストリップはほこり、水、騒音、振動から車内を保護するという重要な役割を担っています。しかし、設計要件が複雑化するにつれ、私たちKINSOEのようなメーカーは、これらの要求を満たすために高度な生産技術に目を向けてきました。

そのような技術革新のひとつが 共押出-この技術は、シーリング・ソリューションの設計・適用方法を変革し、機能的・経済的な利点をもたらします。この技術は、シーリング・ソリューションの設計と適用方法を変革し、機能的・経済的な利点を提供します。

この記事では 技術的かつ実用的なガイド 共押出について理解する。共押出がどのように機能するのか、なぜ共押出がシーリングストリップ製造において非常に価値があるのか、そして共押出の進化を形作る課題と将来のトレンドについて探ります。バイヤー、製品マネージャー、または単に高度なゴム工学に興味がある方など、どのような方でも、より良い意思決定に役立つ洞察がここにあります。

ご期待ください:KINSOEの20年にわたる経験から、コア・テクノロジーを分解し、実際のアプリケーションを掘り下げ、ベスト・プラクティスを共有します。

1.共押出とは何か?

1.1 定義と動作原理

共押出とは、2種類以上の材料を1つのダイを通して同時に押出し、一体化したプロファイルを形成する製造工程である。この技術により、各材料は独自の物理的特性を保持しながら、1つのシームレスな構造に結合されます。

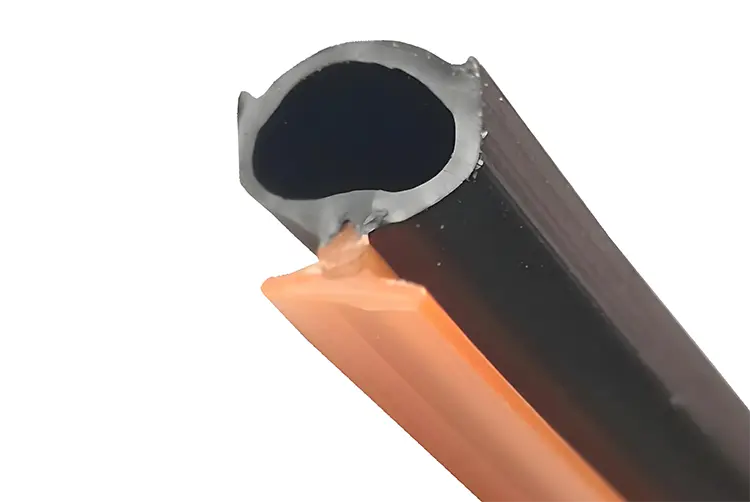

1種類のゴムやポリマーのみからプロファイルを製造する単一材料の押出成形とは異なり、共押出成形は、以下のような材料を組み合わせたものである。 堅牢なEPDM そして 柔軟性のあるスポンジEPDM を一度に製造することができます。その結果、取り付けのためのしっかりとしたベースや、効果的なシールのための柔らかいバルブなど、カスタマイズされた特性を持つ複合シーリングストリップが出来上がる。

このプロセスでは、複数の押出機が特別に設計されたダイに供給され、それぞれの流れが収束して目的の断面形状が形成される。温度、圧力、流量を正確に制御することで、適切な接合と安定した寸法を実現します。

ダイアグラムの提案 2台の押出機が異なる材料を共押出ダイに供給し、1つのシーリングストリッププロファイルに統合する様子を示す簡単な図。

このシームレスな統合は、機能性を向上させるだけでなく、接着剤や機械的接合の必要性をなくすことで、最終製品の美的品質を高める。

1.2 シールストリップに共押出しが使われる理由

では、なぜ共押出がシーリング・ストリップ製造の画期的な変化となったのだろうか。その答えは、以下の能力にある。 単一のプロファイルで異なる材料特性を組み合わせるこれは、従来の押出成形や組立方法では効率的に達成できなかったことだ。

例えば、共押出成形の自動車用ドアシールは、次のような特徴がある:

- 硬質EPDMベース 金属フランジを強力にグリップする。

- 柔らかいスポンジ球 水、空気、ノイズに対する優れた圧縮性と密閉性を提供する。

これにより、接着やメカニカルファスナーなどの二次工程が不要となり、生産が効率化され、長期耐久性が向上する。

さらに、共押出しも役立つ:

- 生産コストの削減 組み立て工程を最小限にすることで

- 設計の柔軟性を高めるより複雑な断面が可能になる。

- 製品性能の向上各素材はそれぞれの機能的役割に最適化されている。

この技術を活用することで、KINSOEは、生産効率とコスト効率を維持しながら、厳しい工業規格や自動車規格に適合するカスタムシーリングソリューションを提供することができます。

2.共押出しシーリングストリップ:材料と構造

2.1 一般的な材料

共押出成形では、各層が最終的なシーリングストリップにおいて明確な目的を果たすため、適切な材料を選択することが非常に重要です。KINSOEでは、一般的に以下の材料を使用しています:

- EPDM(エチレンプロピレンジエンモノマー):固形とスポンジがある、 EPDM は、優れた耐候性、耐オゾン性、耐熱性が評価されています。屋外での自動車用途や産業用途に最適です。

- TPE(熱可塑性エラストマー):ゴムの柔軟性とプラスチックの加工性を併せ持つため、デュアルマテリアル・プロファイルの一般的な選択肢となっている。

- PVC(ポリ塩化ビニル):コスト効率と適度な耐薬品性のため、硬質部品によく使用される。

- シリコーン:高温環境や食品規格への適合が必要な用途に選ばれている。

共押出ストリップを設計する場合、材料の適合性が最も重要です。不適切な組み合わせは、接着不良、熱不整合、早期故障につながる可能性があります。これに対処するため、当社では タイレイヤー または 接着促進剤 層間の強固な接着を確保する。

重要な洞察 マルチマテリアルの共押出しとは、単に2つの材料を組み合わせることではなく、実際の条件下でシームレスに機能するようにエンジニアリングすることである。

2.2 代表的な複合材構造

共押出シーリング・ストリップにはさまざまな複合構造があり、それぞれが特定の機能要件を満たすように設計されています。最も一般的な構成は以下の通りです:

- ソリッド+スポンジ:同じ基材(EPDMなど)を使用しているが、密度が異なる。ソリッド部分は構造的なサポートを提供し、スポンジ部分は効果的なシーリングのための優れた圧縮性を提供する。

- デュアルマテリアル・プロファイル:2つの異なる素材、例えばグリップ強度を高める硬いTPEと、柔軟性と密封性を高める柔らかいEPDMやPVCの組み合わせ。

- マルチ硬度プロファイル:グリップ、シール、またはクッションのためにストリップの異なる部分を最適化するために、同じ素材内で硬度の異なるゾーンを実現すること。

ダイアグラムの提案 断面図

- ソリッドベースにスポンジバルブ、

- デュアルマテリアル・プロファイル(リジッド+フレキシブル)、

- ハード、ミディアム、ソフトのトリプルゾーン設計。

このような設計により、KINSOEのようなメーカーは、グリップ、シール、振動減衰、さらには美的仕上げといった複数の機能を1つの合理化された製品で実現するシーリング・ストリップを提供することができる。

3.自動車と産業における応用

3.1 自動車用途

自動車分野では、共押出シーリングストリップは耐久性のある多機能シールを作るために不可欠です。一般的な用途は以下の通りです:

- カー・ドア・シール:金属フランジにしっかり固定できる硬質EPDMベースと、空気や水の浸入を防ぐために圧縮するソフトなスポンジバルブが特徴。

- ウィンドウ・チャンネル・ガイド:耐候性を備えながら、ガラスの動きにスムーズで摩擦の少ない経路を提供する。

- トランク・シール:長年の開閉サイクルにも安定したコンプレッションとリバウンドを維持するよう設計されています。

これらの用途は、車両の騒音・振動・ハーシュネス(NVH)特性を改善するだけでなく、気密性を確保することでエネルギー効率にも貢献する。

現実世界の洞察: KINSOEでは、性能と美観が同様に重要視される高級車ブランドのOEM規格に適合する共押出自動車用シールを供給してきました。

3.2 産業用途

共押出シーリング・ストリップは自動車用途に限らず、産業分野全般で同様に重要です。代表的な用途は以下の通りです:

- HVACダクトコネクター:取り付け用の硬いエッジと、動きや熱膨張に対応する柔軟なシール面を組み合わせたもの。

- ビルの窓とドアのシール:ソフトなシールゾーンと強固なグリップベースを一体化することで、優れた耐候性と断熱性を実現。

- 特殊機器用エンクロージャー:繊細な機械や電子機器に防塵、防水、耐薬品性を提供。

これらのソリューションは、設置プロセスを簡素化しながら、産業界がますます厳しくなる環境・性能基準を満たすのに役立ちます。

実益がある: 共押出ストリップを使用することで、産業界の顧客は部品点数と組立時間を削減し、迅速な生産と総コストの削減につながります。

3.3 ケーススタディ

共押出しの利点を説明するために、2つの実例を紹介しよう:

事例1:過酷な天候に対応する自動車用ドアシール

ある欧州の自動車メーカーは、寒冷地での水漏れの問題に直面していました。私たちは、共押出EPDMシールを組み合わせて開発しました:

- 緻密なEPDMベース ドアフレームに強力に固定する。

- 微小細胞海綿球 氷点下でも優れた圧縮性と回復性を発揮する。

結果再設計されたシールにより、最初の1年間で保証請求が35%減少した。

ケース2:HVACフレキシブルダクトコネクター

あるHVACシステム・サプライヤーは、取り付けが簡単で、しかも一定の振動に耐えるコネクターを必要としていました。私たちは、デュアルマテリアル・プロファイルを作成しました:

- 硬質PVCエッジ ボルトダウンで取り付ける。

- ソフトTPEセンター 振動を吸収し、空気漏れを密閉する。

結果設置時間は20%短縮し、製品寿命は40%延びた。

これらの事例は、共押出が単なる製造上の選択肢ではなく、要求の厳しい用途のニーズを満たすための戦略的設計ツールであることを強調している。

4.共押出の利点

4.1 設計の柔軟性

共押出しの最も魅力的な利点の1つは、その比類のない性能である。 デザインの柔軟性.このプロセスにより、複数の材料特性を単一の連続したプロファイルに統合したシーリング・ストリップを設計することができます。

これによって私たちは次のことが可能になる:

- 複雑な断面を作る リジッドゾーンとソフトゾーン グリップとシール用。

- リップ、フィン、球根などの特徴を二次加工なしで埋め込む。

- 自動車用フランジから産業機器用エンクロージャーまで、お客様独自の要件に合わせたプロファイルを提供します。

重要なポイントだ: 共押出しは、部品間の接着剤や機械的ファスナーを不要にし、潜在的な故障箇所を減らし、長期的な信頼性を向上させる。

4.2 パフォーマンスの最適化

共押出しシーリング・ストリップは、巧みなデザインだけではありません。相補的な特性を持つ材料を組み合わせることで、私たちは以下を実現します:

- シーリング性能の向上:柔らかいスポンジ部分が不規則な表面にフィットし、気密性と防水性を確保。

- 騒音と振動の低減:統合されたフレキシブルゾーンはダンパーとして機能し、自動車内の音響的快適性を向上させ、産業環境では機器の騒音を低減します。

- 動的条件下での耐久性:共押出し形材は、繰り返しの圧縮、温度変化、化学薬品への暴露下でも、その形状と機能を維持します。

このレベルの性能は、単一素材のプロファイルやポストアセンブリー方式では実現が難しい(不可能ではないにしても)。

4.3 コスト効率

共押出しのもう一つの大きな利点は コスト効率生産用途と最終用途の両方で。

どのように役立つかというと、こうだ:

- 組み立てステップの削減:複数の材料を1回の押出成形で組み合わせるため、接着、溶接、機械的な接合は必要ありません。

- 廃棄物の削減:精密なダイ設計と制御された押出工程により、余分な材料やスクラップを最小限に抑えます。

- 合理化されたサプライチェーン:顧客はすぐに設置できる製品を受け取るため、二次加工や在庫のコストを削減できる。

KINSOEでは、クライアントが以下のような成果を上げるのを見てきました。 15%のコスト削減 品質や性能に妥協することなく、組立式マルチパーツシールから共押出ソリューションに切り替えることができます。

5.共押出しの課題

5.1 素材互換性の問題

共押出しには素晴らしい利点がある一方で、技術的な課題もある。最も重要なのは 材料適合性.

2つの異なる素材があるかもしれない:

- 接着がうまくいかず、次のような事態を招く。 層間剥離 ストレスや温度変化のもとで

- 出展 差動収縮 冷却中に内部応力が発生し、プロファイルが歪む。

- 持つ 熱膨張率の不一致これは経年劣化によるひび割れや反りの原因となる。

このような問題に対処するために、KINSOEのようなメーカーは、しばしば次のようなものを使用する。 接着促進剤 または タイレイヤー-非相溶ポリマー間の結合を改善するために設計された特殊な中間材料。

収穫だ: 共押出しが成功するかどうかは、加工と実使用の両方の条件下で共に機能する材料を注意深く選択し、配合するかどうかにかかっている。

5.2 工程管理の難しさ

共押出しでは精度がすべてです。加工パラメータのわずかなばらつきでも、次のような欠陥につながる可能性があります:

- 密度の不整合 ソリッド層とスポンジ層の間で、圧縮やシール性能が不均一になる。

- 発泡と硬化の問題 スポンジゾーンでは、不適切なコントロールが弱点や表面の欠点を生むことがある。

- フローの不均衡 材料間の界面で歪みが生じたり、ダイスウェルが発生したりして、プロファイルの意図した形状が変化する。

KINSOEでは、以下のような先進的な押出ラインを使用することで、これらの課題を克服しています。 リアルタイムモニタリング 温度、圧力、流量に対応します。これらのパラメーターを微調整することで、各層が完全性を維持し、完成品が厳しい寸法公差に適合することを保証します。

5.3 工具と設計の限界

共押出しにおけるもうひとつの重要な課題は、次の点にある。 金型およびプロファイル設計.異なる材料は異なる速度と粘度で流れるため、ダイはそれに対応するように設計されなければならない:

- ダイ・スウェル:金型から出た後、材料が膨張する傾向があり、断面寸法が歪むことがある。

- インターフェイスの歪み:不均一な収束ゾーンは、表面欠陥や材料境界での弱い結合につながる可能性がある。

- 表面品質の問題:素材と素材が接する部分の筋やざらざらした質感など。

このようなリスクを最小化するために、KINSOEでは次のようなことに取り組んでいます。 3D CADシミュレーション 金型設計中にこれにより、実際の生産が始まる前に、流れの挙動を予測し、流路形状のバランスをとり、材料間のスムーズな移行を確保することができます。

6.ソリューションとベストプラクティス

6.1 材料配合の最適化

共押出しの課題に対処する最も効果的な方法のひとつは、次のようなものである。 材料配合の最適化.KINSOEでは、ポリマーと添加剤を厳選しています:

- 強力な層間接着:接着促進剤やタイレイヤーを使用すること。

- 安定した硬化速度:ソリッド部とスポンジ部の両方が、内部応力を発生させることなく均一にセットされるように。

- 熱的互換性:層間剥離や反りを避けるため、同じような膨張率の材料を合わせること。

これらの配合を微調整することで、自動車ドアや工業用エンクロージャーのような要求の厳しい用途でも確実に機能する共押出しシーリングストリップを作ることができます。

6.2 金型設計に関する考察

うまく設計された金型は、共押出を成功させるためのバックボーンです。正確で欠陥のないプロファイルを実現するために、KINSOEは次のことに重点を置いています:

- 流路バランシング:歪みを避けるために、両方の材料が同じ速度と圧力で収束ゾーンに到達するようにすること。

- スムーズなコンバージェンス・ゾーン:材料と材料が接する部分で乱流が発生し、接着が弱くなったり、表面に筋が入ったりするのを防ぐ。

- 熱管理:金型に加熱ゾーンと冷却ゾーンを設け、各材料に最適な粘度を保つ。

このような設計上の配慮と高度なシミュレーション・ツールを組み合わせることで、製造現場での試行錯誤を最小限に抑えながら、複雑なプロファイルを製造することができる。

6.3 プロセス・パラメーター制御

共押出シーリングストリップの品質を確保するためには、プロセスパラメーターの精度が重要です。KINSOEでは、以下の項目を厳しく管理しています:

- 温度:劣化や不完全硬化を防ぐため、各素材を理想的な加工範囲に保つこと。

- 圧力:すべての押し出しチャンネルにかかる圧力をバランスさせ、不均一な流れや歪みを防ぎます。

- 押出速度:ライン速度を調整することで、材料供給を同期させ、界面の欠陥を防ぐ。

私たちはまた、以下を採用している。 自動監視システム を使用して、リアルタイムでばらつきを検出します。これにより、迅速な修正が可能になり、コストのかかる欠陥のリスクを低減し、押出成形の各メーターが厳格な品質基準を満たすことを保証します。

6.4 品質検査技術

最適化された材料と工程であっても、性能を保証するためには厳格な品質検査が不可欠です。KINSOEでは、以下のような検査を実施しています:

- 断面分析:均一性、接着強度、寸法精度を確認するためのサンプルの切断と分析。

- 圧縮試験と反発試験:スポンジ部分が繰り返し圧縮されても安定した密閉性を保つこと。

- 表面欠陥チェック:材料の界面における筋、空洞、粗いテクスチャなどの視覚的欠陥を識別すること。

- 接着試験:マルチマテリアルボンドが熱サイクルや機械的ストレスに耐えられることを確認。

このような品質チェックにより、当社は工業用および自動車用顧客の期待に応えるだけでなく、それを上回る共押出シーリング・ストリップを提供している。

7.共押出の今後の動向

将来を展望すると、共押出技術は、持続可能性、性能、デザイン革新に対する高まる要求に応えるべく進化している。主なトレンドは以下の通り:

- 軽量で環境に優しい素材:より環境に優しいシーリングソリューションのためのバイオベースエラストマーとリサイクル可能ポリマーの開発。

- 高度な金型設計と自動化:AIを活用したシミュレーションツールとスマート押出ラインの活用により、精度の向上とダウンタイムの削減を実現。

- マルチマテリアルリサイクル:循環型製造モデルを支える、共押出廃棄物の回収・再利用技術。

KINSOEでは、エネルギー効率、環境コンプライアンス、製品の長寿命化のためにシーリング・ソリューションが重要な産業において、お客様が優位に立つことができるよう、これらの技術革新に積極的に投資しています。

結論

共押出成形は、シーリング・ストリップの設計・製造方法を一変させ、比類のない製品を提供しています。 デザインの柔軟性, パフォーマンス最適化そして コスト効率.過酷な気候に耐える自動車用ドアシールから、取り付けを簡単にする工業用ガスケットまで、この技術の利点は明らかだ。

材料科学、精密工学、プロセス制御の専門知識が必要です。KINSOEが傑出しているのはその点です。20年以上の経験を持つ当社は、多様な業界の厳しい要件を満たすカスタム共押出ソリューションを提供しています。

をお探しなら 革新的なシーリング・ソリューション あなたのアプリケーションに合わせて、次のことをお勧めします。 お問い合わせ.お客様のプロジェクトに最適な性能と価値を提供する共押出しプロファイルの設計が可能です。

(よくある質問)

Q1: シールストリップの共押出しとは何ですか?

共押出しとは、2種類以上の材料を一緒に押し出して1枚のシーリング・ストリップを形成するプロセスです。これにより、硬質ゾーンと軟質ゾーンを1つのプロファイルに組み合わせ、性能と設計の柔軟性を高めることができます。

Q2: 自動車のシーリングに共押出が使われるのはなぜですか?

共押出成形により、車のドアや窓のシールは、しっかりと固定するための硬いベースと、騒音、水、ほこりに対して効果的に密閉するための柔らかいバルブを持つことができる。

Q3: 共押出シーリング・ストリップにはどのような材料が使われていますか?

一般的な素材には、固形EPDMやスポンジEPDM、TPE、PVC、シリコンなどがある。材料の選択は、耐久性、柔軟性、耐環境性のニーズによって異なります。

Q4: 工業用途における共押出しの利点は何ですか?

共押出成形は、組立工程を削減し、シール性能を向上させ、HVAC、ビル、機器用シールのカスタム多材質プロファイルを可能にします。

Q5:共押出しはどのような課題を解決するのですか?

接着剤やファスナーが不要になり、生産が合理化され、動的条件下での密閉性が向上し、厳しいOEM規格に適合します。