はじめに

エラストマーには、それぞれトレードオフや仕様、理想的な使用ケースがあります。新しいガスケットを設計するにしても、チューブを調達するにしても、産業機器用のシールを選択するにしても、エラストマーの選択を誤ると、早期の故障、不必要なコスト、あるいは規制上の後退を意味します。

現実には、ほとんどのバイヤーや製品設計者でさえ、エラストマーの選択を間違えています。 基本的なゴムで十分なのに、高級素材を選んでオーバースペックになっている人を見たことがある。逆に、オイルにさらされたり、紫外線を浴びたり、温度変化で数週間以内にシールが劣化してしまう。

このガイドを作成したのはそのためで、製品マネージャー、調達チーム、エンジニア、そしてゴム部品を扱う際に信頼できる参照ポイントを求めている好奇心旺盛な新参者を対象としています。Kinsoeのようなサプライヤーから購入する場合でも、独自の配合を開発する場合でも、 エラストマーの基本を理解することは、より良い製品設計と賢い調達への第一歩である。.

このガイドで学べることは以下の通りだ:

- エラストマーとは何か、応力下でどのような挙動を示すか

- 熱硬化性ゴムと熱可塑性ゴムの違い

- 十数種類の一般的な素材の詳細なレビュー

- トレードオフを一目で見分けるための比較表

- 適切な素材を選ぶための主な基準

- よくある失敗を避けるための4つのケーススタディ

基本的なことから始めよう。

エラストマーとは?

その核心は エラストマー を持つポリマーである。 粘弾性-つまり、粘性流体のようにも、弾性固体のようにも振る舞うのだ。輪ゴムが力を受けて伸び、放すと元の形に戻ることを思い浮かべてほしい。これが弾性回復であり、エラストマーの特徴のひとつである。

分子の観点から見ると、エラストマーは長い繊維で構成されている。 ポリマー鎖 軽く架橋している。これらの架橋はバネのような働きをし、材料が応力下で変形し、その後元に戻ることを可能にする。架橋の量と種類によって、最終的な特性(硬度、柔軟性、熱安定性など)が決まります。

「車のタイヤが路面をグリップするのも、ミキサーが水漏れしないのも、スマートウォッチが手首にソフトでありながら耐久性があるのも、エラストマーのおかげだ。

しかし、すべてのエラストマーが同じように作られているわけではない。実際、そうなのだ、 最初の大きな分かれ目 あなたが遭遇するのは2つの家族の間である:

熱硬化性エラストマーと熱可塑性エラストマー

熱硬化性エラストマー

熱硬化性樹脂は 加硫 加工中に不可逆的な化学反応を起こすゴム。一度固まると、再溶解や再成形はできない。

- 強み:優れた耐熱性、機械的強度、化学的安定性。

- 弱点:リサイクル不可。

- 例:天然ゴム、EPDM、NBR、シリコーン、FKM。

熱可塑性エラストマー(TPE)

TPEは 物理的架橋 プラスチックのように溶かしたり、形を変えたり、リサイクルすることができる。ソフトな手触りで、柔軟な加工が可能です。

- 強み:リサイクル可能で、加工が容易。

- 弱点:熱硬化性樹脂より耐熱性、耐薬品性が低い。

- 例:TPE-S(スチレン系)、TPE-U(ポリウレタン)、TPE-V(加硫ブレンド)。

この2つのどちらを選ぶかは、製品のライフサイクル、性能のニーズ、規制上の制約によって決まる。 ご心配なく。この先のセクションで、この2つのカテゴリーを詳しく説明する。

熱硬化性エラストマー

熱硬化性エラストマー材料ガイド

産業グレードの性能といえば、 熱硬化性エラストマーが選ばれている.その不可逆的な硬化プロセスは、熱、化学物質、機械的ストレスに対する耐性を高めます。以下に、最も広く使用されている熱硬化性ゴムの種類を示しますので、それぞれの長所を比較し、用途に合わせて賢く選択してください。

1.天然ゴム(NR)

天然ゴムは、ゴムの木のラテックス樹液から採取されるエラストマーの元祖である。現在でもその特性から広く使用されている。 卓越した弾力性と低コスト特にダイナミックなアプリケーションでは。

- 長所:優れた引張強度、柔軟性、反発弾性。手頃な価格で加工が容易。

- 短所:耐オゾン性、耐紫外線性、耐油性、耐候性に劣る。化学的適合性が低い。

- 温度範囲: -50°C to 90°C

- アプリケーション:タイヤ、振動マウント、接着剤、ショックアブソーバー。

こんなときに使う コストとストレッチ性は、耐薬品性や屋外耐性よりも重要である。

NBRゴム

2.スチレンブタジエンゴム(SBR)

SBRは最も一般的な合成ゴムであり、しばしば以下のような用途に使用される。 天然ゴムの代替品として費用対効果に優れる 耐摩耗性が向上している。

- 長所:良好な耐摩耗性、安定した価格、広く利用可能。

- 短所:耐油性、耐オゾン性、耐熱性に弱く、耐候性のために添加剤が必要。

- 温度範囲: -40°C to 100°C

- アプリケーション:靴底、コンベヤーベルト、ブレーキ部品、断熱材。

こんなときに使う スケールアップ時には適切な機械的特性が必要だが、油や屋外の条件下では必要ない。

NBRゴムOリング

3.ニトリルゴム(NBR)

NBRは 耐油・耐燃料性の主力製品 ゴムの世界のもしあなたの製品が石油に触れるのであれば、通常はまずここを訪れることになる。

- 長所:耐油性、耐燃料性、耐グリース性に優れ、機械的強度も高い。

- 短所:無添加では耐オゾン性、耐候性に劣る。

- 温度範囲30°Cから120°C

- アプリケーション:燃料ホース、Oリング、ガスケット、油圧・空圧システム用シール。

こんなときに使う お客様の部品は、炭化水素、工業用流体、または通常の機械的ストレスにさらされています。

4.水素化ニトリルブタジエンゴム(HNBR)

HNBRは NBRの次世代バージョン耐熱性と耐薬品性を向上させるために、分子構造を水素化することによって作られる。

- 長所:耐油性、耐オゾン性、耐老化性、耐高温性に優れ、標準的なNBRよりも高い機械的強度と耐摩耗性を持つ。

- 短所:より高価で、極低温での柔軟性に限界がある。

- 温度範囲40℃〜150

- アプリケーション:自動車用タイミングベルト、燃料システム部品、工業用シール、油田用アプリケーション。

こんなときに使う NBRでは十分な強度が得られません。特に高温で化学的要求の高い環境ではそうです。

5.ブチルゴム(IIR)

ブチルゴムの特長は 極めて低いガス透過性そのため、気密性や真空用途に最適である。

- 長所:優れた気密性、優れた耐候性、耐薬品性、高い減衰能力。

- 短所:石油油に対する耐性が低く、反発弾性が低い。

- 温度範囲: -55°C to 125°C

- アプリケーション:タイヤインナーライナー、医薬品ストッパー、ショックマウント、真空シール。

こんなときに使う 気体を密封したり、内圧を長時間維持したりする必要がある。

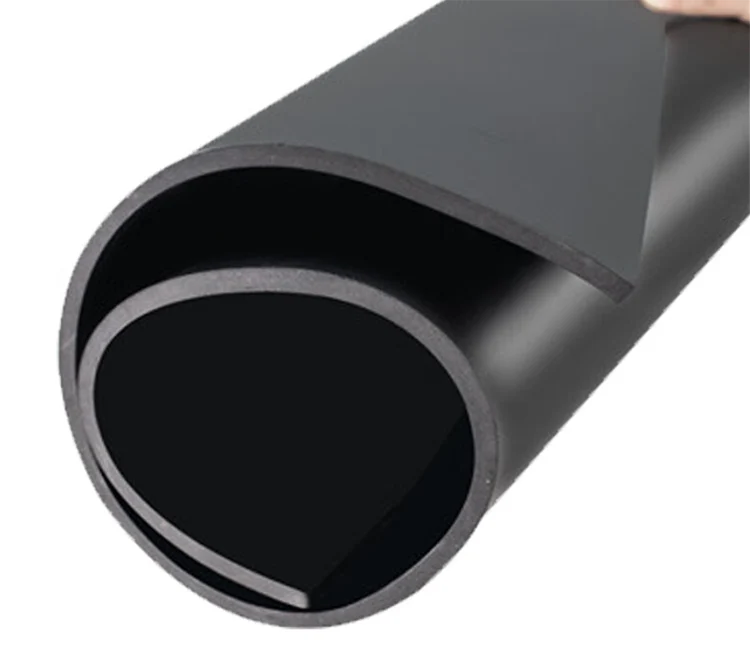

EPDMフォーム粘着ボード

6.EPDM(エチレンプロピレンジエンモノマー)

EPDMは汎用性の高い合成ゴムとして知られている。 耐候性、耐オゾン性、耐UV性、耐スチーム性に優れる.

- 長所:屋外や高湿度環境に最適で、優れた誘電特性を持つ。

- 短所:石油オイルや燃料には適合しない。

- 温度範囲50°C~150°C

- アプリケーション:屋根膜、自動車用ウェザーシール、空調用ガスケット、電気絶縁。

こんなときに使う 製品は、ひび割れや劣化を起こすことなく、日光、水、蒸気に長期間さらされる必要があります。

7.ネオプレン(ポリクロロプレン、CR)

ネオプレンは、次のような特徴を持つ、よく練られた汎用ゴムです。 難燃性、耐油性、耐候性をバランスよく兼ね備えている。.

- 長所:適度な耐油性、耐オゾン性、耐紫外線性、耐炎性、優れた機械的特性と適度な柔軟性。

- 短所:強酸、燃料、高温での使用には適さない。

- 温度範囲40℃〜120

- アプリケーション:ガスケット、ウェットスーツ、空調用シール、防振材、ケーブルジャケット。

こんなときに使う 適度な耐油性と耐候性を備えた、信頼できる素材が必要です。

![]()

シリコーン・スポンジ・チューブ

8.シリコーンゴム(VMQ)

シリコーンゴムは、その優れた特性で知られている。 極端な温度下での卓越した柔軟性 と優れた生体適合性により、工業用と消費者用の両方の用途に最適です。

- 長所:生理的に不活性で、優れた誘電特性を持つ。

- 短所:引裂強度と引張強度が低く、油や溶剤に膨潤しやすい。

- 温度範囲: -60°C ~ 230°C

- アプリケーション:台所用品、医療用チューブ、電子機器用シール、照明用ガスケット。

こんなときに使う 高温または低温耐性が必要な場合、または製品が食品、医療、クリーンな環境で使用される場合。

9.フッ素ゴム(FVMQ)

フルオロシリコーンは シリコーンの温度範囲 と 耐薬品性の向上-特に燃料や油に対して。

- 長所:ジェット燃料、オイル、溶剤、極端な温度に耐性があり、低温条件下でも柔軟性を維持。

- 短所:標準的なシリコーンより機械的強度が低く、コストが高い。

- 温度範囲60℃〜200

- アプリケーション:航空宇宙用燃料システム、ターボチャージャーホース、ハイエンド自動車用シール。

こんなときに使う あなたのアプリケーションは、広い温度耐性と燃料/油への暴露の両方を必要とします。

10.フッ素ゴム (FKM / Viton®)

FKMは、商品名Viton®としても知られています。 高性能エラストマー 耐熱性、耐薬品性、耐侵食性流体として珍重されている。

- 長所:高温、燃料、作動油、ほとんどの化学薬品に対する優れた耐性、低圧縮永久歪、長寿命。

- 短所:低温柔軟性に劣り、汎用ゴムよりかなり高価。

- 温度範囲20°C〜250°C

- アプリケーション:自動車燃料システム、化学プラント機器、石油・ガスシール、航空宇宙部品。

こんなときに使う 高温、腐食性、または化学的に攻撃的な環境に対応し、長期的な耐久性が必要な場合。

FFKMゴムOリング

11.パーフロロエラストマー(FFKM)

FFKMは すべてのエラストマーのエリート-想像しうる限り最も過酷な化学的・熱的条件に耐えられるように設計されている。

- 長所:ほぼ万能の耐薬品性、ゴムの中で最も高温に耐える、過酷な条件下での優れたシール信頼性。

- 短所:非常に高価。

- 温度範囲: -15°C ~ 327°C

- アプリケーション:半導体製造、製薬プロセス、航空宇宙推進、超クリーンまたは超攻撃的化学システム。

こんなときに使う 特にクリーンルーム、高純度化学物質の移送、深宇宙技術のようなミッションクリティカルな環境では、失敗は許されない。

熱可塑性エラストマー

熱可塑性エラストマー(TPE):材料ガイド

熱硬化性ゴムは極端な工業条件下で優位を占める、 熱可塑性エラストマー(TPE) TPEは、軽量でリサイクル可能、加工しやすく、ソフトタッチのグレードがあるなど、ユニークな利点があります。TPEは消費財や柔軟な部品、迅速な試作品作りに最適です。ここでは、TPEの主な6つのタイプについて説明します:

1.TPE-S(スチレン系ブロック共重合体)

TPE-Sは、最も一般的に使用されている軟質プラスチックエラストマーです。SBSやSEBSのようなブロック共重合体から形成され、ゴムのような感触を持ちながら 優れた弾力性と手触り.

- 長所:硬質プラスチックへのオーバーモールドに最適。

- 短所:耐熱性が低く、化学的に侵食性の高い環境には適さない。

- 温度範囲30°C~70°C

- アプリケーション:歯ブラシグリップ、おもちゃ、ウェアラブルバンド、パッケージング。

こんなときに使う ソフトタッチで、柔軟性があり、低コストのソリューションが、特に消費者向け製品では必要とされている。

2.TPE-O(オレフィン系エラストマー)

TPE-Oは、ポリオレフィン(ポリプロピレンのような)とエラストマー相をブレンドし、次のような特性を実現します。 低密度、耐候性 ゴムだ。

- 長所:軽量、耐疲労性、紫外線安定性、ハロゲンフリー。

- 短所:他のTPEより弾性と回復性が低く、耐油性が弱い。

- 温度範囲: -60°C to 100°C

- アプリケーション:自動車トリム、インテリアパネル、家電製品シール

こんなときに使う 構造部品や装飾部品には、耐久性、軽量性、耐候性に優れたエラストマーが必要です。

3.TPE-U(ポリウレタンベース)

TPE-U、すなわちTPU(熱可塑性ポリウレタン)は、その優れた特性で知られている。 優れた靭性、耐摩耗性、弾性.ゴムの柔軟性とプラスチックの耐久性のギャップを埋める。

- 長所:高い引張強度、優れた耐摩耗性と耐カット性、耐油性と耐グリース性、良好な透明性のオプション。

- 短所:加水分解や紫外線に弱く、安定化されていない限りは、他のTPEよりも加工が難しい。

- 温度範囲40℃〜120

- アプリケーション:産業用車輪、保護ケース、ケーブル被覆、スポーツ用品。

こんなときに使う お客様のアプリケーションは、特にダイナミックで摩擦の多い環境において、堅牢な耐久性を必要とします。

4.TPE-E(ポリエステル系)

TPE-E(COPEまたは熱可塑性ポリエステルエラストマーとも呼ばれる)は、以下を実現します。 バネのような弾力性 耐熱性、耐薬品性に優れている。

- 長所:優れた機械的強度、優れた寸法安定性、長い屈曲寿命、耐油性、耐燃料性。

- 短所:TPE-SやTPE-Oより高価で、それほど柔らかくなく、低温での柔軟性に劣る。

- 温度範囲50°C~150°C

- アプリケーション:コンベアベルト、精密歯車、クリップ、自動車下回り部品。

こんなときに使う 製品は、熱安定性と化学的安定性を兼ね備えた弾性強度を必要とします。

5.TPE-V(TPV:加硫ゴム+PPブレンド)

TPE-V(熱可塑性加硫剤)は、ポリプロピレン・マトリックス内に動的加硫ゴム粒子(通常はEPDM)をブレンドしたもので、次のような特徴があります。 真のゴム性能 熱可塑性の加工性を持つ。

- 長所:高い弾性、優れた耐老化性と耐候性、良好な耐油性、多くのケースでEPDMを置き換えることができます。

- 短所:基本的なTPEよりも高価で、TPE-OやTPE-Sよりも重い。

- 温度範囲: -60°C ~ 135°C

- アプリケーション:自動車用シール、ベローズ、電気筐体、家電用ガスケット。

こんなときに使う EPDMに近い性能を求めるが、射出成形とリサイクル性の利点が必要。

PEBAプラスチックペレット

6.TPE-A(ポリアミド系、例えばPEBA)

TPE-Aは、(PEBAのような)ポリアミド化学をベースとしており、以下のような特徴を持つ。 上質な感触、卓越した低温柔軟性、優れたエネルギー・リターン。.

- 長所:氷点下でも柔軟性を維持し、強い反発力、優れた耐薬品性、高級感のある表面仕上げ。

- 短所:高価で、大衆市場向けには適さないかもしれない。

- 温度範囲40℃〜120

- アプリケーション:スキーブーツ、パフォーマンス・スポーツウェア、医療機器、高級家電製品。

こんなときに使う あなたは、高い伸縮性、耐寒性、優れた触感を必要とする高級製品をデザインしています。

熱硬化性エラストマー比較表

ここでは、最も一般的な熱硬化性ゴムをすばやく比較できるように、横に並べて内訳を示します。性能、コスト、使用条件のトレードオフを評価する際には、この表をご利用ください。

| 素材 | 強み | 弱点 | 温度範囲 | アプリケーション | コスト・レベル |

|---|---|---|---|---|---|

| NR | 伸縮性があり、低コスト | 耐候性に劣る | -50~90°C | タイヤ、マウント | $ |

| スチレンブタジエンゴム | 耐摩耗性 | 耐薬品性に劣る | -40~100°C | コンベアベルト、靴底 | $ |

| エヌビーアール | 耐油性/耐燃料性 | 耐オゾン性に劣る | -30~120°C | 燃料系統、シール | $$ |

| HNBR | 耐油+耐熱+耐オゾン | より高いコスト | -40~150°C | 自動車用シール | $$$ |

| IIR | 低ガス透過性 | 耐油性が悪い | -55~125°C | タイヤインナーライナー | $$ |

| EPDM | UV/オゾン/防水 | 耐油性ではない | -50~150°C | ルーフシール、HVAC | $$ |

| CR(ネオプレン) | 難燃性、耐油性、耐オゾン性 | 適度な耐熱性 | -40~120°C | ガスケット、ウェットスーツ | $$ |

| VMQ(シリコーン) | 極端な暑さ/寒さ、不活性 | 引裂強度が低い | -60~230°C | 食品、エレクトロニクス | $$$ |

| エフブイエムキュー | 耐燃料+耐熱+耐寒 | 機械的強度の低下 | -60~200°C | 航空宇宙、燃料シール | $$$$ |

| FKM | 耐熱性+耐薬品性 | 高価、コールドフレックス不良 | -20~250°C | 自動車、化学プラント | $$$$ |

| FFKM | 究極の耐薬品性/耐熱性 | 非常に高価 | -15~327°C | 半導体、製薬 | $$$$$ |

プロのアドバイスだ: まず、温度と耐薬品性で絞り込むことから始めましょう。そして、性能のニーズとプロジェクトの予算を照らし合わせます。

熱可塑性エラストマー(TPE)比較表

この表は、主要な6種類のTPEを、それぞれのコア特性、コスト、用途に合うかどうかで比較したものです。設計者やバイヤーが以下のバランスをとるためのクイック・リファレンスです。 性能、柔軟性、製造性.

| 素材 | 強み | 弱点 | 温度範囲 | アプリケーション | コスト・レベル |

|---|---|---|---|---|---|

| TPE-S | ソフトタッチ、リサイクル可能 | 熱限定 | -30~70°C | グリップ、玩具、消費財 | $ |

| TPE-O | 軽量、耐候性 | 伸縮性が低い | -60~100°C | インテリアトリム、ベーシックシール | $ |

| TPE-U | タフで耐油性 | 加水分解に敏感 | -40~120°C | ホイール、ケーブルジャケット、スポーツギア | $$ |

| TPE-E | バネ性、耐熱性 | 限られた耐薬品性 | -50~150°C | ギア、クリップ、可動部品 | $$ |

| TPE-V | ゴムのような耐久性 | 基本的なTPEより高価 | -60~135°C | シール、ベローズ、工業用ガスケット | $$$ |

| TPE-A | コールドフレックス、高級感 | 高い | -40~120°C | 医療、スポーツ、高級品 | $$$$ |

覚えておいてほしい:

- リサイクル性と柔らかさを重視するなら、TPE-Sが最適だ。

- 頑丈で耐候性の高い部品には、TPE-VやTPE-Uが適しているかもしれない。

- TPE-Aは以下の用途に最適である。 特級 美観と性能の両方が重要なアプリケーション。

エラストマーを選ぶ際に考慮すべき5つのポイント

適切なゴムを選択することは、データシートのチェックボックスにチェックを入れることだけではありません。それは、材料の挙動をお客様の 製品環境、寿命、期待性能.以下は、私が顧客のエラストマー選択を支援する際に評価する最も重要な5つの要素です:

1. 使用温度

あなたの製品は冷蔵されたラボに置かれていますか、それとも200℃のカーフードの下に取り付けられていますか?

- 低温での柔軟性 は、屋外や寒冷地での用途に不可欠です(EPDM、TPE-Aなど)。

- 高温耐久性 エンジン・ベイ、オーブン、電子機器(FKM、シリコーン、FFKMなど)。

経験則だ: 決して材料の上限温度まで押し上げないでください-10~15℃の安全マージンを残してください。

2. 化学物質への暴露

エラストマーが接触するもの燃料、グリース、酸、洗剤、またはただの水?

- NBRとFKMはオイルや燃料に最適です。

- EPDMは蒸気や水には強いが、油には弱い。

- FFKMは、他にほとんど何も効果がない場合の核オプションだ。

プロのアドバイスだ: 材料メーカーの耐薬品性チャートと常に照合してください。ひとつの溶剤がすべてを台無しにすることがあります。

3. 移動または圧縮

ゴムのシーリングは静的なものですか、それとも使うたびにたわむものですか?

- 静電シール より硬く、柔軟性の低いゴムを許容する。

- ダイナミック・シール は、耐疲労性、低圧縮永久歪み性、弾力性を必要とする(例えば、シリコーン、TPE-E、NR)。

重要な指標: 圧縮永久ひずみ:荷重がかかると、材料が時間の経過とともに形状を失う度合い。

4. 規制要件

製品は食品に触れるのか?体内に埋め込むのか?電気機器に使用されますか?

- 探す FDA、UL 94、RoHS、REACH、NSF、ISO 10993 必要に応じて

- シリコーンやFKMは、生体適合性や食品グレードの基準を満たしていることが多い。

- 電気絶縁にはEPDMまたはシリコーンが好ましい。

資格取得をサボらない-特定の業界で販売することが法的に義務付けられていることが多い。

5. コスト対パフォーマンス

オーバースペックは禁物。アンダースペックは禁物。バランスがすべて。

- 安すぎるそうなれば、故障や水漏れ、顧客からの苦情が発生する危険性がある。

- プレミアムすぎるそして、付加価値なしにマージンを使い果たすことになる。

賢い選択だ: 耐油性が必要ない屋外用途には、FKMの代わりにEPDMをご使用ください。また、完全な耐薬品性が要求されない場合は、FFKMからHNBRに格下げする。

「最良のエラストマーとは、お客様のニーズを満たすものであり、それ以上でもそれ以下でもありません。

ケーススタディ

エラストマーの選択を理解する最良の方法は、実際の決定ポイントを歩くことです。これらの例は プロダクト・エンジニアやソーシング・チームと実際に交わした会話そして、材料特性がいかに性能、コスト、長期信頼性に直接影響するかを示している。

ウェザーシール用EPDMとNBRの比較

ある顧客が、屋外で使用する発電機のハウジングにゴム製シールを必要としていた。当初の設計では、その耐油性からNBRが採用されていたが、長時間日光にさらされるとシールに亀裂が入り、現場で不具合が発生した。

- 問題点:NBRはオゾンや紫外線にあまり強くない。

- ソリューション:耐候性と耐水性に優れるが、オイルには適さないEPDMに交換。

持ち帰り:常に、化学的適合性よりも環境暴露を優先して考慮すること。

ウェアラブル製品におけるネオプレンとシリコーンの比較

フィットネストラッカーに取り組んでいるある研究開発チームは、安価で耐久性が高いという理由で、手首の接触部にネオプレンを使用した。しかし、ユーザーからは時間が経つにつれて肌荒れや不快感が報告された。

- 問題点:ネオプレンは添加物を溶出する可能性があり、通気性が良くない。

- ソリューション:不活性で柔らかく、生体適合性に優れた医療グレードのシリコーンに変更。

持ち帰り:肌への接触と快適さのためには、常に素材の安全性と柔らかさを優先する。

![]()

シリコン製ウォッチストラップ

HNBRが標準NBRからアップグレードする価値がある場合

ある自動車サプライヤーは、ボンネット内で熱とオゾンの両方にさらされたNBRシールに早期クラックが発生していた。

- 問題点:標準的なNBRは、熱と酸化の複合ストレスに対応できなかった。

- ソリューション:HNBRにアップグレードし、耐用年数を3倍以上延長。

持ち帰り:熱、油、屋外での使用を組み合わせれば、HNBRはすぐに元が取れます。

自動車部品におけるTPE-VとTPE-Uの選択

ある部品バイヤーは、アンダーボディケーブルブーツ用にTPE-VとTPE-Uのどちらかを選ぶ必要があった。どちらも柔軟性と耐油性の仕様を満たしていた。

- 考察:TPE-Uの方が耐摩耗性が高いが、TPE-Vの方が長期的な紫外線とオゾンに対する安定性が高い。

- 最終選択:TPE-Vは、露出した場所にあり、屋外での寿命が長い。

持ち帰り:環境と寿命の目標が天秤を傾けるのだ。

概要

エラストマー材料の世界をナビゲートすることは、特にゴムの種類、頭字語、技術的なトレードオフの数十に圧倒されるように感じるかもしれません。しかし パフォーマンス・ファクターは実際の使用状況に沿ったものである。製品の信頼性とユーザー満足度を向上させる、自信に満ちた費用対効果の高い選択が可能です。

覚えておいてほしいことがある:

- 環境から始めよう-温度、化学物質、移動、露出が、素材の成功を左右する。

- 熱硬化性樹脂 (EPDM、NBR、FKMなど)は、高性能で永続的に使用する場合に最適です。

- 熱可塑性プラスチック (TPE-VやTPE-Uなど)はリサイクル可能で、成形が容易で、消費財やモジュール部品に最適です。

- "プレミアム "がより良いものだと思わないこと-具体的な用途のニーズに合った素材をお選びください。

サプライヤーを評価するソーシング・マネージャーも、プロトタイプをテストするデザイナーも、あるいは単にエラストマーの初心者も、 正しい材料を選択することは、失敗を減らし、生産を円滑にし、エンドユーザーを幸せにする。.

あなたのプロジェクトに最適なゴムを見つける準備はできていますか?

で キンソーを専門としている。 カスタムラバー 押出グレードのEPDMから射出グレードのEPDMまで、さまざまなソリューションを提供しています。モールドシリコン と先進の熱可塑性プラスチックで構成されています。20年以上の経験と充実した社内ラボにより、世界中の製品チームが実際の需要に合わせた高性能シール、ホース、ガスケットを開発できるよう支援しています。

今すぐご連絡を お客様の用途に合わせたエラストマーの選択とカスタマイズを専門家がサポートします。

参考文献