1.はじめに

1.1 ゴムシールが重要な理由

最初に仕事を始めたとき ゴムシールしかし、私はシーリングの役割が過小評価されていることに驚いた。しかし、たった一度のシーリングの失敗が、システム全体を屈服させることもあるのだ。

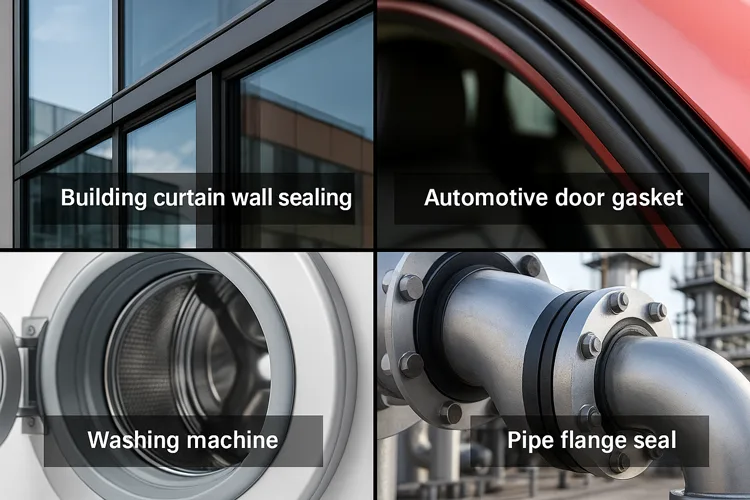

例えば、建設プロジェクトでは、窓やカーテンウォールのシールの品質が悪いと、水の浸入やカビの発生、高額な修復費用が発生する可能性があります。自動車設計の場合、ドアシールの欠陥は、高速道路を疾走する風切り音を聞くまでは些細なことに思えるかもしれません。これらは稀な事故ではなく、シーリングの見落としがもたらす日常的な結果なのです。

本質的に、押出ゴムシールは、環境保全、機械的性能、長期信頼性を維持する上で、あらゆる産業において、静かでありながら極めて重要な役割を果たしています。

1.2 なぜ押出成形なのか?

では、なぜ成形や射出といった他の加工方法ではなく、押出を選ぶのでしょうか?その答えは、独自の利点にある。

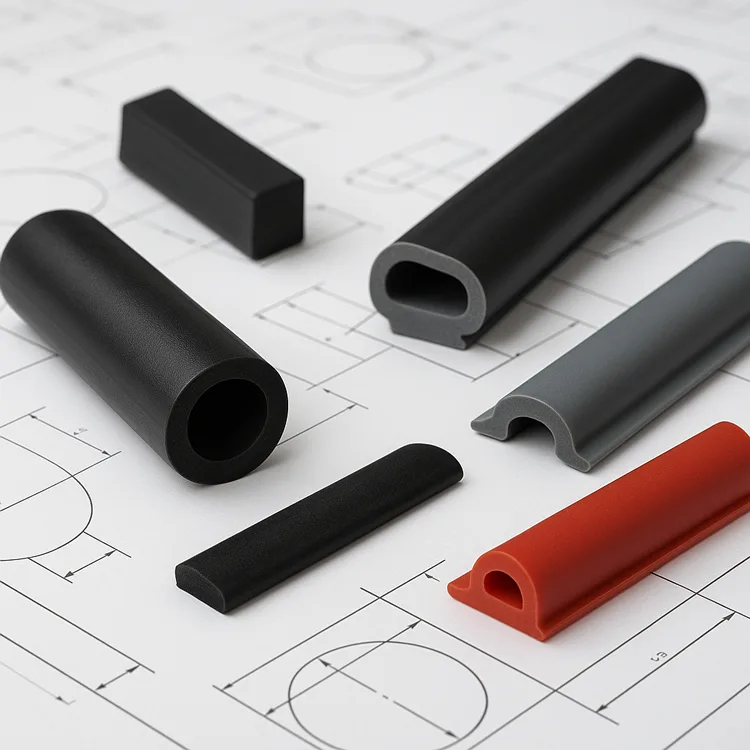

押し出し成形では、以下のことが可能である。 複雑な断面形状の連続生産-成形ではなかなかできないことです。つまり、寸法精度を犠牲にすることなく、さまざまな形状の長尺でシームレスなシールを効率的に製造できるのです。ディスクリート部品に適した射出成形に比べ、押出成形は、直線状やコイル状のゴム部品を製造する際のコスト効率と柔軟性に優れています。

遮音用の中空シール、耐圧用の高密度ストリップ、ハイブリッド機能用のデュアルマテリアル・プロファイルなど、押出成形は設計の自由を与えてくれる。

そして、カッティング、スプライシング、接着ラミネートなどの後処理と組み合わせることで、カスタマイズされたシーリング・ソリューションのまったく新しい世界が開ける。

2.材料の選択コア特性と応用シナリオ

2.1 一般的なゴム材料の比較

押出しゴムシールの適切な材料を選ぶとき、私がいつもする最初の質問はこうだ: このアザラシが直面する環境とは? 素材によって利点が異なるため、間違ったものを選ぶと早期の故障や安全性の問題、費用のかかるリコールにつながる可能性がある。

私が一般的に使う分解方法はこうだ:

- EPDM(エチレンプロピレンジエンモノマー)

EPDMは、私が屋外で使用するのに最適な素材です。耐紫外線性、耐オゾン性、耐候性に優れています。そのため、次のような用途でよく使われている。 建物のファサード、窓枠、自動車のドアシール. - シリコーンゴム

特に電化製品や電子機器など、極端な温度が懸念される場合は、シリコーンが明らかに勝者です。シリコーンは-60℃から+200℃まで弾力性を維持し、次のような用途に最適です。 オーブンシール、照明筐体、医療機器. - NBR(ニトリル・ブタジエン・ラバー)

耐油性については、NBRはほとんどの汎用ゴムよりも優れている。私はこれを 燃料システム部品、産業機器、油圧シール 潤滑油や炭化水素との接触が予想される場所。 - ネオプレン(CR)

難燃性と適度な耐薬品性が必要な場合は、ネオプレンが最適です。ネオプレンは 防火扉、船舶用シール、空調用ガスケット. - TPE/TPV(熱可塑性エラストマー/加硫剤)

これらの最新の代替素材はリサイクル可能で、硬質プラスチックとの共押出が可能です。以下のような環境に配慮したデザインでますます好まれている。 カートリム、スライディングウィンドウシール、家電用ガスケット.

2.2 改質素材と添加物

ベース・ラバーだけでは不十分なこともある。そこで添加剤の出番となる。

- 紫外線安定剤:日光暴露下で長寿命。

- 耐摩耗コーティング:摺動用途での摩耗を低減。

- 導電性フィラー:電子機器にEMIシールドを施す。

私はこれらの修正を使って カスタムソリューション-LEDハウジング用の導電性シリコーンストリップや、公共交通機関のダイナミックドアフレーム用のコーティングEPDMガスケットなど。

2.3 素材選択決定ツリー

素材選びを単純化するために、私は4つの主要な要素に基づく決定マトリックスに頼っている:

| コンディション | 推奨素材 |

|---|---|

| 屋外+紫外線暴露 | EPDM |

| 高温 | シリコーン |

| オイル/燃料コンタクト | エヌビーアール |

| 難燃性 | ネオプレン(CR) |

| リサイクル性 | TPE / TPV |

この構造化されたアプローチによって、私は試行錯誤を避け、すべての押し出し加工が正しい足取りでスタートできるのです」。

3.構造とデザイン要件を満たす方法

3.1 断面形状設計

押出ゴムシールの場合、 形は単なる形ではない、機能なのだ.長年にわたり、私は正しい断面設計がシールの性能を左右することを発見した。

- 中空プロファイル

これらは、私の好みの選択である。 制振・遮音.その圧縮性は、エネルギー吸収とシーリングの柔軟性を可能にし、特に次のような場面で役立つ。 自動車キャビンとHVACダクト. - ソリッドプロファイル

強度と反発力が重要な場合は、ソリッドラバーを使う。これらは次のような場合に理想的です。 スタティックジョイントの圧縮シール建物のエキスパンション・ジョイントや圧力容器のフランジなど。 - リップまたはフランジ・プロファイル

これらは動的なシーリング機能を提供し、不規則な表面に適合しながら、タイトなバリアを維持する。私はよく次のような用途に使用する。 スライディングウィンドウ、冷凍ドア、自動車用ガラス.

それぞれの形状には目的があります。正しい設計はシーリングの信頼性を高めますが、間違った設計は漏れやノイズ、早期摩耗を引き起こします。

3.2 主要パフォーマンス・パラメーター

材質や形状だけでは十分ではありません。私は印鑑を設計したり選んだりするとき、常に3つの重要な特性を評価します:

- 圧縮セット

これは、ゴムが圧縮された後、どれくらい回復するかを教えてくれる。圧縮永久ひずみが小さいと(理想的には<20%)、シールがその形状を長期間維持することができます。 ドアガスケットとクランプ. - 引張強度

取り付け時にシールが伸びたり引っ張られたりするような用途では特に重要です。私は、堅牢で高ストレスな環境には7MPa以上を求めている。 - 硬度(ショアA)

ショアA 40-70は、ほとんどの押出成形シールのスイートスポットです。硬度が低いほど柔軟性が向上し(カーブに最適)、硬度が高いほど安定性が増します(硬いフレームに最適)。

3.3 機能設計アドオン

基本的なシーリングにとどまらず、今日のゴム・シールには以下のことが求められている。 複数の役割を果たす.私は、以下のような機能を追加したカスタムプロファイルに取り組んできた:

- 自己粘着性バック:ドアや窓への取り付けをスピードアップ。DIYや高速生産ラインに最適。

- 磁気インサート:冷蔵庫のドアやクリーンルームのパネルなど、スナップフィットのシーリングが不可欠な箇所に使用。

- 導電パス:シリコーンと一体化している。 EMIシールド 電子機器の筐体

もうシーリングだけの問題ではない。最新の押出ゴムプロファイルは多機能である。美観に優れ、設置も簡単。

4.業界への徹底的な応用

押出しゴムシールの仕事で最もエキサイティングなことのひとつは、そのシールがどのように加工されているかを見ることである。 広く創造的に使われる.高層ビルからEVバッテリーパックまで、これらのシールは私たちが毎日頼りにしているシステムを静かに守っている。

4.1 建設業界

建築においてシーリングとは、耐候性以上のものであり、寿命とエネルギー効率に関わるものである。

- カーテンウォールジョイント:私は、水の浸入や熱橋の発生を防ぐガラス張りのファサードにEPDMシールを提供してきました。適切なプロファイルを選択することで、空調負荷を軽減し、建物外壁の基準に適合させることができます。

- アルミドア&窓シール:優れたシールは、温度変化、紫外線暴露、機械的摩耗に耐えなければなりません。このような場合、圧縮用の柔らかいバルブと、確実な取り付けのための硬いスパインの共押出プロファイルをお勧めします。

4.2 自動車産業

自動車用シーリングの需要は、特に電気自動車の台頭によって急速に進化している。

- EVバッテリーパックシール:これらは、冷却水への暴露に対応し、気密性を確保し、熱サイクル中に柔軟性を維持しなければなりません。そのために、私は カスタムシリコーンまたはTPV押出材を組み込んだ。 デュアルデュロメーターセクション 圧縮力ゾーンを変化させた場合。

- ドアとトランクのシール:これらの組み合わせ 美しい仕上げと高い機能性-ノイズ、ダスト、水を遮断します。私はよくOEMと協力して、リップの形状を微調整したり、耐摩耗性を高めるためにフロッキー加工を施したりしています。

4.3 家電・エレクトロニクス

消費者向け製品において、精度は極めて重要である。わずかなずれが、漏電やショート、あるいは顧客からのクレームを意味することもある。

- 洗濯機ドアパッキン:これらのシールは、常にたわみや湿気にさらされています。私はこのような用途には、耐カビ性のある高反発シリコーンを使用し、グリップ性を高めるためにシーリング面にテクスチャーを施すこともあります。

- エンクロージャーガスケット(IPシール):キャビネットやコントロール・パネルには、スポンジ・ラバーか、共押出しのデンス/スポンジ・ハイブリッドをお勧めする。これらは簡単に圧縮でき、優れた反発力を発揮し、次のような利点があります。 IP66/IP67定格 防水・防塵用

4.4 産業部門

ヘビーデューティーな環境では、シーリングはオプションではありません。

- パイプフランジシール:私は、特に水処理プラントや化学プラントで、攻撃的な化学薬品や温度変化に耐えるEPDMやNBRの押出材を扱ってきました。

- 耐薬品性アプリケーション:ポンプ・ハウジングやドラム・クロージャーには、以下のガスケットを使用しています。 フッ素ゴム押出効率と 精密公差とコンプライアンス ASTM D2000に準拠。

5.購買ガイド落とし穴を避け、コストを最適化する

長年にわたり、私は、調達が戦略的に処理されなければ、どんなに優れた設計の印鑑であっても失敗する可能性があることを学んできた。建設プロジェクトであれ、新しい家電製品ラインであれ、その調達は以下のようなものである。 私が押出ゴムシールのサプライヤーを選択し、管理する際に考慮する重要な要素.

5.1 サプライヤー評価のポイント

有能なサプライヤーを選ぶということは、価格だけの問題ではない。 信頼性、トレーサビリティ、エンジニアリングサポート.これが私のチェックリストだ:

- 認証:特に自動車やエレクトロニクスのような規制産業では、ISO9001やASTMに準拠しているサプライヤーを常に探しています。

- 生産能力:サプライヤーが一貫したリードタイムを約束できないなら、それは赤信号です。私は、外注の遅れを避けるために、押出、切断、後加工を社内で行っているメーカーを好みます。

- カスタマイズ能力:非標準的な形状や特殊な材料(FDAグレードのシリコーンや難燃性TPVなど)を使用するプロジェクトの場合、サプライヤーは以下を提供する必要があります。 デザインサポートとプロトタイピング.

例えば、Kinsoeでは、3D CADによる複製と±0.05mmの公差精度を提供し、お客様が驚くことなくサンプルから量産までスケールアップできるようにしています。

5.2 コスト最適化戦略

品質は譲れないが、性能を犠牲にすることなく、よりスマートな素材やデザインを選択する方法もある。

- 材料の代替:耐紫外線性と柔軟性を維持しながら、材料コストを10-15%削減するために、ある種の窓システムでEPDMをTPVに置き換える手助けをしたことがある。

- 簡易プロファイル:断面のローブ、アンダーカット、機能ゾーンの数を減らすことで、以下のことが可能になる。 押出安定性の向上 そして金型コストを削減する。

- 共押出効率:2つの部品を後で接着する代わりに、硬い部分と柔らかい部分を1パスで共押出しすることで、労働効率が向上し、組み立て時の部品の不具合が減少します。

5.3 よくある問題とその解決方法

私は現場で回避可能な問題に数多く遭遇してきた。そのトップ3を紹介しよう:

- 粘着性または老化:多くの場合、不適切な材料配合や保管不良が原因です。過酸化物硬化型シリコーンに改良したり、老化防止剤を添加したりすることで、これを防ぐことができる。

- インストールの失敗:シールが剥がれる?それはおそらく 誤った接着剤または下地処理.実際の環境条件下で、複数の種類の接着剤をテストすることをお勧めする。

- 寸法の不一致:これは通常、工程管理の欠如や金型のメンテナンス不良から起こります。私はいつも レーザーベースのインライン検査システム 重要な公差のため。

最終的には 賢い買い方とは、単にコスト削減のことではなく、長期的な信頼性と安心感のことである。.

6.インストールとメンテナンス

どんなに優れた設計と品質のゴム・シールでも、取り付け方が間違っていたり、メンテナンスが不十分だったりすると、その性能は十分に発揮されない。長い時間をかけて、私は次のことに気づいた。 設置やメンテナンスは見落とされがちしかし、アザラシのライフサイクルには欠かせないものなのだ。

6.1 設置方法

マウント環境が異なれば、必要なアプローチも異なる。ここでは、私が最もよく使う方法と、それが最も効果的な場所を紹介する:

- スロット/チャンネル・フィット

シールがアルミニウムやプラスチックの溝に挿入される建築や自動車用途に最適です。交換が容易で、アライメントにも優れています。わずかにオーバーサイズのプロファイルにより、振動に強く、ぴったりとフィットします。 - 感圧接着剤(PSA)バッキング

ドア、窓、家電製品に人気。耐久性、耐熱性に優れる3Mの接着剤をお勧めすることが多い。しかし、注意が必要だ。表面処理がすべて.イソプロピルアルコールで洗浄し、ほこりのない環境を確保することが、長期的な接着には重要である。 - メカニカルファスナー(スクリューインまたはクリップオン)

機械的な安全性が必要とされる高負荷または産業用シナリオで使用されます。例えば、大型キャビネット筐体やHVAC筐体は、機械的ストレスや圧力変動に耐えることができるネジ固定式ガスケットの恩恵を受けることができます。

それぞれの方法には、コスト、労力、パフォーマンスのトレードオフがある。私は常に、クライアントの使用条件に最も適したものを選択するよう指導している。

6.2 長持ちさせるためのメンテナンスのコツ

耐用年数を延ばし、予期せぬ故障を避けるために、次のことを実行する。 私が実践し、推奨するメンテナンス・ルーチン:

- 定期的な表面クリーニング

中性洗剤またはイソプロピルアルコールを使用してください。石油系溶剤は避けてください。 - コーナーとジョイントの検査

ほとんどの故障箇所は、コーナーや継ぎ目で起こる。システムレベルの問題になる前に、四半期に一度の目視検査で硬化、ひび割れ、剥離を発見することができる。 - 環境モニタリング

極端な環境(屋外のファサードや化学工場など)では、私は次のようにアドバイスしている。 年次材料試験 長期的な信頼性を確保するために、引張強さと圧縮永久歪みに対しての。 - 変形に置き換える

シールが圧縮されても跳ね返らなくなったり、永久的な扁平が見られたりしたら、交換の時期です。性能はすでに低下しています。

私はよくクライアントに言うんだ: $2シールは、$2百万システムを保護することができます。.

7.将来のトレンドとイノベーション

押出ゴムシールの世界は静的なものではありません。業界が進化するにつれて、この「サイレント・プロテクター」に求められる性能も進化しています。ここでは、私が考える今後の展望と、それに向けた準備について説明します。

7.1 素材革新

の需要 持続可能でスマートな素材 はゴム産業を再構築している。

- バイオベースラバー

石油ベースのコンパウンドの代わりに、メーカーは天然ラテックスハイブリッドや大豆油ベースのゴムのような植物由来の代替品を模索している。これらは次のような用途で使用されることが増えている。 グリーン・ビルディング認証 そして エコラベル対応製品. - 自己修復コーティング

小さな切り傷や擦り傷から自力で回復するドアシールを想像してみてほしい。これはもはやSFではない。マイクロカプセルを埋め込んだプロトタイプを見たことがあるが、このカプセルは破裂すると接着剤を放出する。 自己修復可能な軽微な損傷-高摩耗環境に最適。

7.2 プロセスのアップグレード

製造面では、 自動化と精密制御 が大きな改善を促している。

- 3Dプリント金型

従来の金型製作は時間がかかり、コストもかかる。現在では、試作金型をわずか数時間で3Dプリントできるため、次のようなことが可能になった。 迅速な反復とデザインの検証.これにより、リードタイムが短縮され、開発コストが削減される。 - インラインレーザー検査

押出中のリアルタイム寸法管理により、すべてのメーターが仕様に適合していることを保証します。精度が±0.05mmなので、大量生産でも安定した品質をお約束できます。 - スマート押出ライン

IoTの統合により、機械はフィードバックループに基づいて押出パラメーターを自己調整するようになった。これにより、スクラップを最小限に抑え、エネルギー効率を高めることができます。

7.3 進化する業界の需要

新しい産業が出現すればするほど 新しいシーリングへの挑戦:

- 電気自動車(EV)の軽量化

軽量化は設計の主要な焦点です。これは、より薄いシール、共押出多機能プロファイル、より厳しい寸法公差を意味します。私はすでにEVの顧客がソリッドEPDMから中空のTPVプロファイルに切り替える手助けをし、部品重量を20%以上削減しました。 - エレクトロニクスの小型化

より小型の機器には、ほこりや湿気を遮断する超精密・低圧縮のシールが必要です。マイクロ押し出しのスポンジシリコーンは定番になりつつあります。 - ハイブリッド建築システム

現在では、混合素材のフレーム(木材+アルミニウムなど)を使用する建物も増えている。これには 二重適合シール多くの場合、熱膨張差に対応する共押出しプロファイルを使用する。

私が学んだことがひとつあるとすれば、それは ゴムシールは急速に進化している。.

8.結論

さまざまな業界で押出ゴムシールに長年携わってきて、はっきりしたことがひとつある: 万能の解決策はない.最高のシールとは、最も高価なものでも、最も技術的に進んだものでもない。

EPDMとシリコンの選択、中空または中実のプロファイルの決定、正しい施工方法の選択など、 シーリングの成功は、常に環境、機械的要求、コスト・パフォーマンスのバランスを理解することから始まります。.

高層ビルやクリーンルームから電気自動車や家電製品に至るまで、押出ゴムシールは安全性、効率性、耐久性を静かに保証しています。そして、産業がより賢く、より環境に優しくなるにつれて、これらの部品は、より良い材料、より厳しい公差、より効率的な生産を通して、段階的に進化し続けます。

技術的なスペックだけでなく、現実のニーズにシーリング・ソリューションを合わせることです。過剰なエンジニアリングはお金を無駄にします。過小なエンジニアリングは失敗のリスクを伴います。

何から始めたらいいかわからない場合は、相談することをお勧めする:

- 第三者検査機関 (例:ショアA試験、引張試験、移動試験用)

- 標準化団体 ASTM、ISO、ULなどの性能基準

- 信頼できるメーカー ゴムだけでなく技術指導も行う

で キンソー私は、世界中のエンジニアや調達スペシャリストと緊密に協力し、次のようなサービスを提供している。 カスタマイズ・シーリング 材料選定から金型製作、プロトタイピング、納品に至るまで、ソリューションを提供します。オプションの検討や問題のトラブルシューティングをご希望の場合は、ご遠慮なく下記までご連絡ください。 伸ばす.

参考文献