フッ素樹脂は、フッ素含有モノマーのホモ重合または共重合によって合成される高性能材料である。分子構造中の炭素-フッ素(C-F)結合が非常に強いため、従来のポリマーに比べてユニークで優れた特性を示す。

C-F結合の高い結合エネルギーは、ポリマー骨格に卓越した熱的・化学的安定性を付与し、優れた耐候性をもたらします。さらに、フッ素の小さな原子半径と低い分極率は、非粘着性、低摩擦性、撥水性、耐食性などの特徴的な表面特性や、高絶縁性、低誘電率、高光線透過率などの優れた電気的・光学的性能に寄与しています。

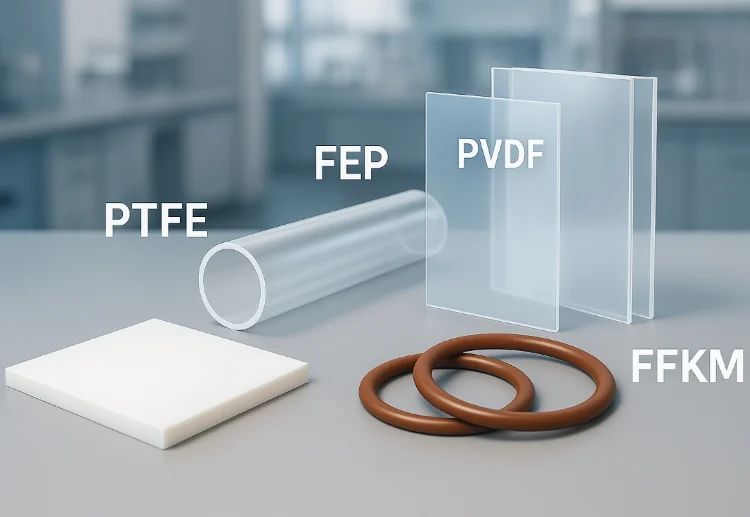

フッ素樹脂は一般に、フッ素樹脂、フッ素エラストマー (フッ素ゴム)、その他の特殊フッ素樹脂に分類される。PTFE、PVDF、FEPは最も広く使用されているフッ素樹脂で、世界市場の90%以上を占めている。一般的なフッ素エラストマーには、FKM、FEPM、FFKM などがある。その他の特殊フッ素樹脂には、フッ素化ポリイミド、ポリウレタン、ポリエステル、エポキシ、パーフルオロポリエーテルなどがある。

この記事では、30種類以上の一般的なフッ素樹脂について、その特性、構造、航空宇宙、エレクトロニクス、自動車、化学処理などの業界における実際の用途を詳しく紹介します。

PTFE(四フッ化エチレン樹脂)

テフロン」や「4F」などの商品名で広く知られるPTFEは、その化学的、熱的、電気的特性の卓越した組み合わせから、しばしば「プラスチックの王様」と呼ばれる。

PTFEは、テトラフルオロエチレン(TFE)のフリーラジカル重合によって製造される結晶性ポリマーである。融点は327℃と高く、溶融粘度は10℃と非常に高い。10 Pa・s(380℃)であり、従来の熱可塑性樹脂による加工は困難である。この材料の密度は2.13-2.19g/cm³である。

優れた耐薬品性、低い誘電率(2.1)、幅広い温度と周波数範囲にわたる熱安定性を示す。PTFEは-196℃から260℃まで機械的安定性を保ち、低温でも高い衝撃強度を持つ。しかし、引張強さ、耐摩耗性、耐クリープ性は、他のエンプラに比べて比較的低い。

これらの制限を克服するため、PTFEはしばしばガラス繊維、カーボン、ブロンズ、グラファイトなどの添加剤で改質され、特定の用途向けに機械的性能を高めている。

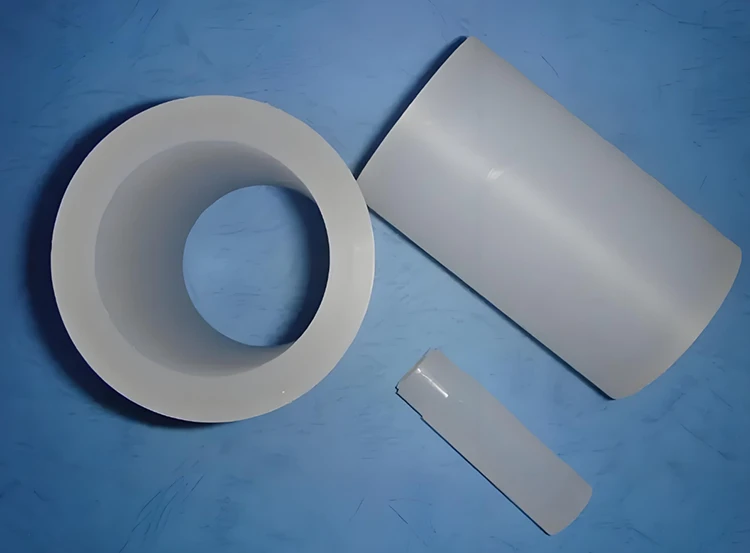

PTFEガスケット

PTFEの最も特筆すべき特徴のひとつは、摩擦係数が極めて低いことです。また、限界酸素指数(LOI)が95%と非常に高く、難燃性に優れ、燃焼を抑制します。

PTFEの代表的な用途には、耐腐食性ライニング、化学用パイプおよび継手、熱交換器、シール、絶縁体、医療用部品、高性能粉体塗料などがある。

フッ素化ポリイミド(FPI)

フッ素化ポリイミド(FPI)は、イミド環を骨格に持つ高度に規則的な構造を特徴とする、剛性の高い高性能ポリマーである。フッ素化二無水物とフッ素化ジアミンを溶融重縮合または溶液重縮合で反応させ、次いでイミド化してフッ素化ポリアミック酸(FPAA)を形成することにより合成される。

FPIは、高い引張強度、耐熱性、寸法安定性、曲げ耐久性など、従来のポリイミド(PI)のよく知られた特性を維持しながら、透明性、電気絶縁性、低誘電率を向上させています。これらの特性により、FPIは、高い光透過率が重要なOLEDディスプレイのような高度な電子用途に特に適している。一般的な用途としては、カバーフィルム、タッチスクリーンパネル(TSP)層、高透過率サポートフィルムなどがある。

FPIは複数の方法で分類することができる:

- 化学構造によって: ジフェニルエーテル型、ホモフェニル型、ベンゾフェノン型、ビフェニル型 FPI

- ポリマーファミリーによって: フッ素化ポリエーテルイミド(FPEI)、フッ素化ポリアミドイミド(FPAI)

- フッ素化度別: パーフルオロPI vs 部分フッ素化PI

フレキシブル・エレクトロニクスや熱管理システムなどのハイエンド分野の需要に牽引され、FPIの世界市場は成長を続けている。しかし、中核技術は依然として日本と米国に集中しており、日本は世界生産量の約90%を占めている。

中国は、ビフェニルテトラカルボン酸二無水物(BPDA)やピロメリット酸二無水物(PMDA)のような一部の低バリアモノマーの大規模生産を達成しているが、ヘキサフルオロ二無水物(6FDA)のような特殊モノマーは、最近になって国内生産が飛躍的に向上し、海外供給源への依存度が低下している。

クロロトリフルオロエチレン-ビニルエーテル共重合体(FEVE)

コーティング用途におけるPVDFの限界を克服するため、日本と米国の研究者はヒドロキシル官能基を含むフルオロカーボン樹脂を開発した。1982年、日本の旭硝子はフルオロオレフィンとビニルエーテルの共重合体であるFEVEをルミフロンという商品名で発売した。

FEVEは、フッ化ビニルモノマーとビニルエーテル(またはエステル)モノマーからなる交互共重合体である。フッ化ビニルユニットは、ビニルエーテルセグメントの周囲に保護構造を形成し、耐久性を向上させる。ビニルエーテルユニットの水酸基とカルボキシル基により、FEVEはイソシアネートと架橋し、高温焼結を必要としない従来の硬化プロセスを可能にする。

このため、FEVEはエステル、ケトン、芳香族溶剤に可溶であり、標準的なコーティング方法で塗布することができる。形成することができる:

- ブロックドポリイソシアネートまたはメラミン樹脂を使用した一液型中温ベークコート

- ポリイソシアネート(例:HDIビウレットまたはHDIトリマー)と組み合わせた場合の2液室温硬化型塗料

これらのフッ素化ポリウレタン・コーティングは、卓越した耐候性、耐薬品性(酸、アルカリ、溶剤)、長期間の光沢保持性を備えており、高性能の建築仕上げや重防食コーティングに最適です。

フッ化エチレンプロピレン(FEP)

FEPは、テトラフルオロエチレン(TFE)とヘキサフルオロプロピレン(HFP)を共重合した溶融加工可能なフッ素樹脂である。融点304℃、密度2.15g/cm³の柔らかい結晶性プラスチックである。

FEPは多くのエンジニアリング・プラスチックに比べ、引張強さ、耐摩耗性、耐クリープ性は劣るものの、化学的不活性と熱安定性に優れています。誘電率は2.1と低く、幅広い温度と周波数に対応する。それは95%までの限界酸素指数(LOI)の不燃性、および392°Cまでの低温学の条件からの性能を維持する。

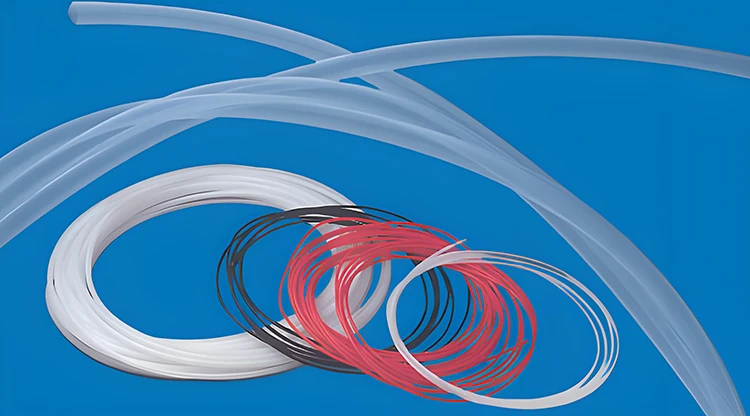

FEPチューブ

FEPは押出成形用の顆粒、流動床や静電塗装用の粉末、水性分散液として入手できる。半製品としては、フィルム、ロッド、シート、モノフィラメントなどがある。

FEPの主な用途は以下の通り:

- パイプ、バルブ、化学処理装置用ライニング

- ローラーと剥離シートの表面コーティング

- 配線およびケーブル敷設-航空機用フックアップワイヤー、ブースターケーブル、警報システム、油井検層ケーブル、フラットリボンケーブルなど

- 太陽エネルギー-FEPフィルムはソーラーコレクターのコーティングとして使用されている。

ポリクロロトリフルオロエチレン(PCTFE)

PCTFEは、クロロトリフルオロエチレン(CTFE)のフリーラジカル重合によって合成される高性能の熱可塑性フッ素樹脂である。を繰り返す直鎖構造を特徴とする。2-CClF-単位。もともと1930年代にドイツのIGファルベンによって開発されたPCTFEは、マンハッタン計画中にウラン同位体分離の主要材料として脚光を浴びた。1949年に米国3M社によって「Kel-F」の名称で商品化された。

PCTFEチューブ

PCTFEは優れた耐薬品性、熱安定性、低吸湿性、優れたガスバリア性を持つ。分子構造中のフッ素原子は不活性であり、塩素の存在は機械的強度、硬度、寸法安定性を向上させる。

耐薬品性と熱安定性はC-Cl結合のためにPTFEやFEPよりやや劣るが、剛性、耐クリープ性、不浸透性の点ではPCTFEが上回る。ほとんどの過酷な環境でも安定性を保ち、高温の溶融アルカリ金属や強酸化性酸との接触でのみ分解する。

PCTFEの主な特性:

- 融点:~210

- 使用可能温度範囲:-100℃~150

- 高い寸法精度と光学的透明度

- 極めて低い水蒸気透過率

一般的な用途は以下の通り:

- 真空システムのシールとガスケット

- 透明パイプとサイトゲージ

- 電気絶縁部品

- 医薬品・医療機器

- 航空宇宙および原子力部品

ポリフッ化ビニリデン(PVDF)

PVDFは、フッ化ビニリデン(VDF)の重合または少量のフッ素化モノマーとの共重合から得られる半結晶性のフッ素樹脂です。フッ素含有量約60%のPVDFは、化学的、機械的、電気的特性のバランスが非常に優れています。

この高性能素材は、化学薬品、紫外線、風化、酸化に対して卓越した耐性を示す。また、引張強度、耐衝撃性、硬度、耐摩耗性にも優れています。PVDFの使用温度範囲は通常-60℃~150℃であり、構造用途と化学用途の両方に適しています。

PVDFシート

PVDFの主な特性:

- 高純度で優れた耐薬品性

- 優れた耐疲労性と耐クリープ性

- 優れた難燃性と断熱性能

- 射出成形、押出成形、溶接による優れた加工性

主な応用分野

- 石油化学産業: パイプ、バルブ、タンク、熱交換器のライニング材

- エレクトロニクス: 半導体製造における高純度化学輸送システム

- コーティング: 建築用高性能フルオロカーボン塗料に使用される

- エネルギー貯蔵: リチウムイオン電池の電池バインダー、セパレーター、ゲル、接着剤-急成長するPVDF市場

可溶性ポリテトラフルオロエチレン(PFA)

パーフルオロアルコキシアルカンの略称であるPFAは、完全フッ素化フッ素樹脂であり、PTFEの優れた特性(化学的不活性、非粘着性、熱安定性など)を維持しながら、溶融加工が可能です。このため、PFAは複雑な形状や精密成形を必要とする用途において、PTFEに代わる理想的な材料となる。

PFAは、テトラフルオロエチレン(TFE)とパーフルオロアルキルビニルエーテルを共重合することによって製造される。この共重合体構造は、PTFEに関連する高性能特性を犠牲にすることなく、溶融粘度を下げ、溶融接着性を向上させる。

PFAチューブ

PFAの主な特性:

- 連続使用温度:-80℃~260

- ほぼすべての化学薬品に対して卓越した耐性

- 低摩擦係数と優れた粘着防止性能

- あらゆる温度で安定した電気絶縁特性

- 100-300%の伸びを持つ高い引張強度

- 優れた耐放射線性と難燃性

- 生体適合性-医療用インプラントや医療機器に安全

一般的な用途:

- 化学処理におけるシール、ガスケット、バルブライニング

- 医療用チューブおよび機器部品

- 高温配線およびケーブル絶縁

- 非粘着性および耐腐食性コーティング

- ポンプブッシング、継手、反応容器

エチレンテトラフルオロエチレン(ETFE)

ETFEは、エチレンとテトラフルオロエチレンを共重合 した、強靭な半結晶性フッ素樹脂です。F40と呼ばれることもあるETFEは、フッ素樹脂の中で最も耐久性が高く、優れた耐薬品性と熱安定性、機械的強度と耐放射線性を兼ね備えています。

PTFEに比べ、ETFEは約2倍の引張強さ(最大50MPa)と金属表面への優れた接着性を持ち、耐腐食性配管システムにおいて信頼性の高いタイトライニングプロセスを可能にします。また、広い温度範囲で性能を維持し、紫外線放射や耐候性にも優れています。

現代建築におけるETFE膜

ETFEの主な利点

- 優れた機械的靭性と柔軟性

- 高い透明性と紫外線安定性

- 優れた耐衝撃性と耐摩耗性

- 300℃までの加工温度、150℃までの使用温度

- 高い絶縁耐力と化学的不活性

主な応用分野

- 建築: 軽量で半透明の屋根・ファサード膜(ETFEはガラスのわずか1%の重さ)

- 化学産業: パイプ、バルブ、タンクのライニング

- 航空宇宙 耐放射線フィルムと断熱材

- エレクトロニクス: ワイヤー絶縁と保護シース

ETFEフィルムは延性が高く(伸び>400%)、自然発火しないため、耐久性、光透過性、耐環境性が要求される現代の構造物に最適です。

テトラフルオロエチレン-ヘキサフルオロプロピレン-フッ化ビニリデン共重合体(THV)

THVは、テトラフルオロエチレン(TFE)、ヘキサフルオロプロピレン(HFP)、フッ化ビニリデン(VDF)からなる柔軟で透明なフッ素樹脂コポリマーです。従来のフッ素樹脂が持つ耐薬品性と不燃性、そして優れた加工性を兼ね備えており、これまでに開発されたフッ素樹脂の中で最も汎用性の高いもののひとつである。

溶融加工ができないPTFEとは異なり、THVは加工窓が広く、融点が低いため、押出成形、共押出成形、射出成形、ブロー成形、ラミネート、ディップコーティング、フィルム用途への使用が可能です。市販のフッ素樹脂の中で最も柔らかく、優れた柔軟性と透明性で知られています。

THVの主な特性:

- 腐食性ガスや液体に対する優れた耐薬品性

- 紫外線透過性と低屈折率-光学用途に最適

- 融点が低く、非フッ素系ポリマーとの共加工が可能。

- 金属やプラスチックへの接着性に優れ、表面処理が不要。

- 耐高温性と強度を向上させる放射線架橋性

THVの一般的な用途は以下の通り:

- 多層燃料ラインとケミカルホース

- フレキシブル光ファイバーと光制御材料

- 建築用フィルムおよびソーラーパネル封止

- アグレッシブな環境用の保護コーティングと透明チューブ

- 特殊容器、成形部品、耐圧ライニング

THVは紫外から赤外まで透明であり、化学的不活性と接着性を兼ね備えているため、太陽電池、光学、精密電子機器などの新たな用途の有力な候補となっている。

エチレンクロロトリフルオロエチレン(ECTFE)

ECTFEは、エチレンとクロロトリフルオロエチレン(CTFE)から作られる強靭な半結晶性共重合体です。傑出した耐食性と低透 過性を備えており、要求の厳しい化学処理環 境に理想的な選択肢となる。フッ素樹脂の中でもECTFEは、強酸化剤、塩素、幅広い無機・有機化学薬品に対する耐性が特に優れています。

ECTFEは極低温条件から149℃までの広い温度範囲で性能を維持します。また、過酷な使用環境においても、優れた機械的特性、耐衝撃性、電気絶縁性を発揮します。

ECTFEの主な特性:

- 酸、塩基、溶剤、塩素系化合物に対する優れた耐性

- 非常に低い吸水率と浸透率

- 微生物が繁殖しにくい高い表面平滑性

- 優れた機械的靭性と衝撃強度

- 広い周波数範囲で安定した誘電性能

Ausimont社(現在はSolvay社の一部)による興味深い比較によると、1000倍の倍率で見た場合、ECTFEの表面(特にHALAR®をライニングした材料)はポリプロピレン(PP)、PVDF、PVCで作られた表面よりも滑らかで、微生物の付着部位が著しく少ないことが示されました。このため、ECTFEは化学薬品や医薬品の用途において、衛生面で明確な優位性を発揮します。

ECTFEの主な用途

- 化学・石油化学プラントの排水・廃水システム

- スクラバー、排気ダクト、化学洗浄システム

- 腐食性媒体を扱うタンク、容器、パイプラインのライニング材

- 過酷な産業環境におけるワイヤーとケーブルの絶縁

ポリフッ化ビニル(PVF)

ポリフッ化ビニル(PVF)は、フッ化ビニルのホモ重合 により製造される部分結晶性フッ素樹脂です。市販のフッ素樹脂の中で最もフッ素含有量が少ないPVFは、コストパフォーマンス、透明性、耐久性のバランスがユニークで、薄膜用途に最適です。

PVFは白色の粉末状の熱可塑性プラスチックで、融点は約190~200℃、分解温度は210℃以上である。使用可能温度範囲は-100℃~150℃、分子量は通常60,000~180,000である。

太陽電池バックシート用PVFフィルム

PVFの主な特性:

- 高い電気絶縁性と透明性(紫外線透過性を含む)

- 良好な耐候性、耐薬品性、エージング性能

- 薄膜状で強い強靭性と柔軟性

- 他のフッ素樹脂に比べて低コスト

PVFの主な用途:

- 太陽電池モジュールおよびソーラーパネル用バックシート

- 建築パネルおよび航空機内装用保護フィルム

- 腐食性物質と油の包装

- 農業用フィルムおよび電気絶縁材料

PVFは主にフィルム状で使用され、紫外線、化学薬品、湿気、環境劣化に対するバリア性を大幅に高め、長寿命の屋外用途に欠かせないものとなっている。

フッ素化ポリウレタン

ポリウレタン(PU)は、カルバメート(ウレタン)基の繰り返しからなる汎用性の高いポリマーである。発泡体、エラストマー、接着剤からコーティング剤、合成繊維に至るまで幅広く使用されている。ポリウレタンは強度、弾性、硬度などの機械的性質に優れていますが、一般的に耐水性、耐候性、耐薬品性に劣ります。

こうした制約を克服するために、ポリウレタンの分子構造にフッ素原子を導入することができる。フッ素化することで、ポリマー本来の強靭性と弾力性を維持したまま、ポリマーの表面特性と熱特性を向上させることができる。

フッ素化ポリウレタンの利点は以下の通り:

- 撥水・撥油性を高めるため、表面エネルギーを低くする

- 耐熱性と酸化安定性の向上

- 誘電率と屈折率の低下

- 耐薬品性と防汚性能の向上

- 優れた耐候性と難燃性

C-F結合を組み込むことで、結合エネルギーが高くなり、化学的に不活性な表面になるため、フッ素化ポリウレタンは要求の厳しい環境に適しています。フッ素化ポリウレタンは、以下のような用途で使用されることが多くなっている:

- 耐候性・防錆コーティング

- マイクロエレクトロニクス用低誘電絶縁材料

- 航空宇宙および軍用複合材料

- インプラントコーティングや医療用チューブなどのバイオメディカル用途

- 文化遺産保護用コーティング

フッ素化ポリウレタンは、PUの柔軟性とフッ素樹脂の化学的弾力性を併せ持つ先進的な素材であり、工業用途と特殊用途の両方に多機能性能を提供します。

フッ素ゴム(フッ素エラストマー)

フッ素ゴム(別名フルオロエラストマー)は、ポリマーの骨格や側鎖にフッ素原子を含む合成エラストマーです。フッ素ゴム は、熱、油、燃料、腐食性の強い化学薬品に対す る卓越した耐性で知られる一方、強力な機械的特 性と弾性を備えています。フッ素ゴムは、この稀な特徴の組み合わせにより、航空宇宙、自動車、化学処理、軍需産業などの過酷なシーリング環境で広く使用されています。

パーフルオロエーテルゴム(FFKM)

フッ素ゴムの主なカテゴリーは以下の通り:

- FKM: フッ化ビニリデン、ヘキサフルオロプロピレン、テトラフルオロエチレンから作られる最も一般的なタイプ。タイプ26、タイプ246、パーフルオロエーテルゴムのグレードがある。

- FFKM(パーフロロエラストマー): テトラフルオロエチレンとパーフルオロビニルエーテルから作られる。最高の耐薬品性と耐熱性(最高325℃)を持ち、半導体、航空宇宙、医薬用途によく使用される。

- FEPM: テトラフルオロエチレンとプロピレンの共重合体。酸、アルカリ、蒸気、油、ブレーキ液に強い。自動車、化学、食品産業で使用される。

- FZ(フッ素化ホスファゼンゴム): 骨格に炭素-炭素結合を含まない。耐オゾン性、耐低温性(-68℃まで)、耐薬品老化性に優れている。また、高い難燃性と耐屈曲性を示す。

フッ素ゴムの主な特性:

- 優れた高温性能:通常-20℃~200℃、一部のグレードは325℃まで対応

- 油、燃料、溶剤に対する優れた耐性

- 低いガス透過性と強い機械的強度

- 熱、紫外線、オゾンの下で良好な耐老化性

一般的な用途:

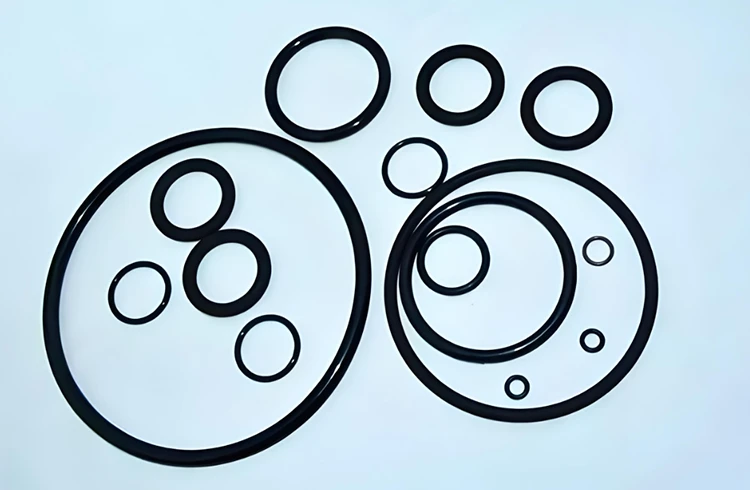

- エンジンおよび油圧システムのOリング、ガスケット、シール、ダイヤフラム

- 航空宇宙および自動車分野の燃料システム部品

- 高性能ホース、バルブシート、ボトルストッパー

- 半導体製造装置における極限シールソリューション

フッ素ゴムは過酷な条件下でも優れた性能を発揮するため、安全性、耐久性、化学的安定性が重要視される産業で不可欠な材料となっています。合成ゴムの中でも、最も汎用性と信頼性の高いシーリングソリューションのひとつです。

フッ素化アクリレートポリマー

フッ素化アクリレート・ポリマーは、従来のアクリレート・ポリマー鎖にフッ素化基を組み込むことによって得られる特殊な材料である。アクリレートポリマーは、加工が容易で、強力な皮膜形成能があり、コスト効率が高いため、コーティング、繊維、紙の仕上げ、建築などに広く使用されている。しかし、疎水性、親油性、耐候性が十分でないことが多く、フッ素化によってこのような制限に対処することができます。

フッ素原子、特にCFを導入することによって3 およびCF2 基をポリマー鎖に導入することで、表面張力が低下し、水、油、汚れ、化学薬品に対する耐性が向上する。また、これらのポリマーは熱や紫外線に対する安定性も向上するため、屋外用塗料や高機能塗料に最適です。

フッ素化アクリレートポリマーの利点:

- 撥水・撥油性の向上

- 耐候性と防汚性の向上

- 表面平滑性の向上とセルフクリーニング効果

- 優れた耐薬品性と低い表面エネルギー

- 抗菌性と生物不活性特性を持つタイプもある。

フッ素化アクリレートポリマーの種類:

- ホモポリマー: 強力な撥水性を発揮するが、コストが高く脆い

- コポリマーブレンド: 標準的なアクリレートまたは機能性モノマーと共重合したフッ素化モノマーで、性能とコストのバランスをとる

一般的なフッ素化アクリレートモノマーには次のようなものがある:

- ヘキサフルオロブチルアクリレート

- ドデカフルオロヘプチルメタクリレート

- パーフルオロスルホンアミド(メタ)アクリレート

- パーフルオロアルキルエチルアクリレート

重要な注意事項 長鎖のパーフルオロアルキルアクリレート(C8以上)は優れた性能を示すが、環境的に難分解性で分解しにくい。現在、多くの国でその使用が規制または制限されており、より鎖長の短い(C6以下)代替品に需要がシフトしている。

主な応用分野

- 撥水・防汚のための繊維・皮革用コーティング剤

- セルフクリーニング建築・自動車塗料

- ノンスティックペーパー、パッケージング、リリースライナー

- 電子機器およびソーラーパネル用保護フィルム

フッ素化ポリカーボネート

ポリカーボネート(PC)は、優れた耐衝撃性、光学的透明性、電気絶縁性で知られる高性能熱可塑性プラスチックです。ビスフェノールA(BPA)をベースとした最も一般的な形態は、自動車部品、照明システム、電子機器、建材、包装などに広く使用されています。しかし、従来のPCは、熱的、化学的、誘電的特性の向上が求められるハイエンドの用途では物足りない場合があります。

フッ素化ポリカーボネートは、ビスフェノールAF(BPAF)のようなフッ素化ビルディングブロックを組み込むことで、これらの制限に対処しています。3 基を持つ。これらの基は、より強い分子間相互作用を導入し、ポリマーの分極性を低下させ、優れた性能をもたらす。

フッ素化ポリカーボネートの利点

- 熱安定性が向上し、ガラス転移温度(Tg)

- 絶縁性を向上させる低誘電率

- 吸水率の低減と寸法安定性の向上

- 耐薬品性と耐候性の向上

- 透明度の向上と低屈折率化

これらの利点から、フッ素化ポリカーボネートは次世代の光学フィルム、航空宇宙部品、マイクロエレクトロニクスの絶縁材料に適している。また、従来のPCでは劣化が早かった過酷な環境下での用途にも有望である。

フッ素化ポリカーボネートは合成が複雑で高価なため、主に特殊な分野で使用されている。しかし、高周波電子・光学用途において、軽量、熱安定性、低誘電率材料への要求が高まるにつれ、フッ素化ポリカーボネートの開発は加速している。

P(VDF-co-CTFE)-フッ化ビニリデン-クロロトリフルオロエチレン共重合体

P(VDF-co-CTFE)は、フッ化ビニリデン(VDF)とクロロトリフルオロエチレン(CTFE)を重合させたフッ素化コポリマーである。当初は1950年代に軍事用途で開発され、1955年にケロッグ社によってKel® Fという商品名で商品化された。

VDFとCTFEの比率を調整することで、コポリマーの特性(柔軟性、結晶化度、熱性能など)を微調整することができる。具体的には、CTFEの存在によって結晶化度が低下し、非晶質領域が増加するため、純粋なPVDFやPCTFEに比べて靭性が向上し、加工性が向上します。

P(VDF-co-CTFE)の主な特徴:

- 調整可能なガラス転移温度(TgPVDF(-40℃)とPCTFE(+45℃)の間)。

- 柔軟性と伸びの向上

- 優れた耐薬品性と耐候性

- 低透湿性

- 金属やその他の基材への優れた接着性

代表的な用途は以下の通り:

- 石油・ガスシステム(特に海底および陸上パイプライン)の流体輸送パイプ用インナーライニング

- フレキシブルチューブ、ダイヤフラム、フィルムの保護層

- 高純度化学環境におけるバリア材料

P(VDF-co-CTFE)は、柔軟性、バリア性能、化学的安定性のバランスが高く評価されており、従来のプラスチックでは失敗してしまうような過酷な環境にも適しています。

P(VDF-co-TrFE)-フッ化ビニリデン-トリフルオロエチレン共重合体

P(VDF-co-TrFE)は、フッ化ビニリデン(VDF)とトリフルオロエチレン(TrFE)を共重合した半結晶性のフッ素系共重合体です。強い強誘電性と圧電性を示し、センサー、アクチュエーター、エネルギーハーベスティングデバイスの重要な材料となっている。

50%から80%の間のVDFモル含量で、P(VDF-co-TrFE)は自発的な電気分極をサポートするβ相結晶構造を形成する。ポーリング(熱または電場によって双極子を整列させること)後、この材料は高い圧電係数と電気機械結合を示します。

P(VDF-co-TrFE)の主な特性:

- 高い圧電応答 (d31 とd33 最大±25 pC/N)

- 優れた機械的柔軟性と伸縮性

- より高い電気機械結合(ktセラミック製より

- 薄膜、ファイバー、成型品で使用可能

- 熱可塑性であるため、脆い圧電セラミックスに比べて加工が容易。

主な応用分野

- 圧電センサとトランスデューサ(圧力、振動、ひずみ)

- 超音波イメージングとハイドロフォン

- マイクロスピーカーとマイクロフォン

- エネルギー・ハーベスティング・システムとスマート・ウェアラブル

- 焦電・電気活性メモリデバイス

PZTのような従来のピエゾセラミックスに比べ、P(VDF-co-TrFE)は柔軟性、加工性、ソフトエレクトロニクスとの互換性に優れ、医療、民生、構造モニタリング用途に理想的です。

ポリトリフルオロスチレン(PTFS)

ポリテトラフルオロスチレン(PTFS)は、構造的にはポリテトラフルオロエチレン(PTFE)に似ているが、フッ素原子の1つがフェニル(ベンゼン)環に置き換わっているトリフルオロスチレン(TFS)から誘導されるホモポリマーである。その結果、PTFSは独特の物理的・化学的特性を示し、フッ素化機能材料の分野で関心が高まっている。

PTFSは比較的高いガラス転移温度(~210℃)を持ち、非晶質で結晶化度は非常に低い。PTFEとは異なり、室温では脆く、いくつかの有機溶媒に溶解するため、構造部品への直接使用は制限されるが、機能性用途への新たな可能性が広がる。

PTFSの主な特徴:

- 高い熱安定性とガラス転移温度

- 様々な極性有機溶媒への溶解性

- 低い表面エネルギーと化学反応性

- そのままでは脆く、耐摩耗性がない

PTFSの機能性を拡大するため、化学修飾(官能基化)して活性基を導入し、高度な用途に利用することができる:

- スルホン化: 燃料電池およびイオン分離用の陽イオン交換膜を製造

- ニトロ化: 高複屈折光学フィルムの開発が可能に

官能基化の方法:

- 予備重合: 変性トリフルオロスチレンモノマーの合成と共重合-汎用性は高いが化学的に複雑

- ポスト重合: 重合後にPTFSを直接修飾する-より簡単だが、基の多様性と架橋のリスクが制限される

まだ研究開発段階だが、PTFSは高度な膜技術、光学フィルム、特殊コーティング、特にフッ素含有量と溶解度が高いことが有利な分野での可能性を秘めている。

パーフルオロスルホン酸樹脂

パーフルオロスルホン酸(PFSA)樹脂は、並外れた化学的安定性、高いプロトン伝導性、耐熱性で知られる高性能アイオノマーである。最強の固体超酸のひとつとされ、燃料電池用プロトン交換膜(PEM)や電気化学プロセス用イオン交換膜の製造に不可欠な材料である。

PFSA樹脂は通常、テトラフルオロエチレン(TFE)と、スルホン酸官能基を有するパーフルオロビニルエーテルモノマーとの共重合によって合成される。電気陰性度の高いフッ素原子の存在により、化学的攻撃や酸化に対する卓越した耐性が付与される一方、スルホン酸基により強力なイオン伝導性が付与される。

PFSA樹脂の主な特性:

- 優れた熱安定性(~200℃まで安定)

- 強酸性、強塩基性でも優れた耐薬品性

- スルホン酸基による高いプロトン伝導性

- 熱可塑性プラスチックとしての優れた機械的強度と加工性

- 電気化学的条件下での長期耐久性

膜を製造するために、PFSA樹脂は通常160~230℃で溶融加工され、フィルム状に押し出される。このフィルムを軟化させ、機械的補強のためにラミネートします。PFSA樹脂はそのユニークな構造により、フッ素樹脂の骨格とイオン伝導性官能基の利点を兼ね備えています。

主な応用分野

- 燃料電池: 水素エネルギーシステムおよび電気自動車用プロトン交換膜(PEMs)

- クロルアルカリ産業: 食塩電解用イオン交換膜

- 電解槽: 水の電気分解による水素製造

- バッテリーシステム: フロー電池用セパレータとプロトン伝導膜

- 環境工学: 酸回収と重金属イオン分離

特に、新エネルギー自動車やエネルギー貯蔵技術に使用される水素燃料電池や電解システムの中核材料として注目されている。

フッ素シリコーンゴム

フッ素ゴムは、シリコーンとフッ素化合物の利点を組み合わせたハイブリッドエラストマーです。優れた柔軟性、熱安定性、耐候性を維持しながら、従来のシリコーンゴムの弱点、特に燃料、油、攻撃的な化学薬品に対する耐性の低さを克服するために開発されました。

フルオロシリコーンゴムの骨格は、ポリシロキサン(ケイ素-酸素鎖)をベースに、一部のメチル基をトリフルオロプロピル側鎖に置き換えたものである。この改良により、従来のシリコーン材料の主な特性を維持しながら、耐油性、耐燃料性、耐溶剤性が大幅に向上しました。

フッ素ゴムの主な利点

- 優れた低温柔軟性(-60℃まで)

- 燃料、オイル、作動油に対する優れた耐性

- 広い温度範囲(-60℃~200℃)で安定した性能

- 耐オゾン性、耐紫外線性、耐候性に優れる

- 低圧縮セットと高反発性

代表的な用途は以下の通り:

- 航空宇宙および自動車燃料システムのシール部品

- 過酷な化学環境におけるガスケット、Oリング、ホース

- 溶剤にさらされる医療用および工業用チューブ

- 耐油性と耐熱性を必要とする電気絶縁体

フルオロシリコーンゴムは、燃料や化学物質への曝露が避けられず、従来のシリコーンゴムやフルオロカーボンゴムが経時劣化するような用途で特に有用です。標準的なシリコーンよりも高価ですが、過酷な環境におけるその性能は、ミッション・クリティカルな用途においてそのコストを正当化します。

フッ素化ポリエステル

フッ素化ポリエステルは、ポリマー骨格や側鎖の水素原子の一部をフッ素原子で置換した変性ポリエステルの一種です。この構造変化によって、材料の表面特性、熱特性、化学的特性が向上し、高機能コーティング、フィルム、繊維への用途が拡大する。

フッ素の配置に基づき、フッ素化ポリエステルは3つのタイプに分類される:

- のフッ素原子である。 メインチェーン

- のフッ素原子である。 サイドチェーン

- のフッ素原子 主鎖も側鎖も

フッ素化ポリエステルの利点は以下の通り:

- 表面自由エネルギーが低く、撥水・撥油性に優れる

- 摩擦係数と誘電率の低減

- 耐候性と耐酸化性の向上

- 薄膜の高い透明性と光透過性

- 耐薬品性、耐紫外線性

応用分野:

- 建築物およびインフラストラクチャー用の防汚、耐候性コーティング

- 電子機器・光学機器用防水・防曇フィルム

- セルフクリーニング・テキスタイルと高機能テクニカル・ファイバー

- フッ素化ポリウレタン塗料製造用中間体樹脂

フッ素化ポリエステルは、表面保護と環境耐久性 を備えた素材を求める産業界で注目を集めてい る。水酸基末端タイプは、コーティングや接着剤用の高度なポリウレタンシステムのプレポリマーとしても機能する。

フッ素化エポキシ樹脂

エポキシ樹脂は、強力な接着性、耐薬品性、電気絶縁性、機械的強度が評価され、広く使用されている熱硬化性ポリマーである。しかし、従来のエポキシ樹脂は、疎水性、耐油性、長期耐候安定性で劣ることが多い。フッ素化改質は、樹脂骨格や側鎖にフッ素化基を導入することで、これらの欠点に対処するものです。

フッ素原子、特にCFを組み込むことによって3 またはCF2 単位-エポキシ樹脂は、フッ素の強いC-F結合(結合エネルギー~486 kJ/mol)、低い分極率、高い電気陰性度により、著しく性能が向上する。

フッ素化による主な改善点:

- 優れた耐薬品性(酸、塩基、溶剤)

- 表面エネルギーが低いため、撥水性、撥油性に優れる。

- より広い動作温度範囲と優れた熱安定性

- 誘電率と屈折率の低下

- 耐老化性、耐紫外線性、防汚性の向上

フッ素原子はまた、ポリマーの炭素骨格の周りにらせん状に配列し、環境劣化や化学的攻撃から樹脂を保護する3次元シールドを形成する。

応用分野は以下の通り:

- 航空宇宙、海洋、自動車用高性能コーティング剤

- マイクロエレクトロニクス用電子パッケージおよび絶縁

- 光学用接着剤および反射防止コーティング剤

- 防衛・衛星技術用特殊複合材料

フッ素化エポキシ樹脂は、そのコストと複雑性から、通常、長期信頼性、電気的性能、耐環境性が重要なハイエンド用途に限定されている。次世代材料への需要が高まるにつれ、フッ素化エポキシ樹脂の用途は精密電子機器や先端インフラにさらに拡大すると予想される。

フッ素化ポリエーテルエーテルケトン(PEEKK)

ポリエーテルエーテルケトンケトン(PEEKK)はPAEKファミリーの高性能熱可塑性ポリマーで、構造的にはPEEKに似ていますが、剛性と熱安定性を高めるケトン基が追加されています。優れた機械的特性、耐薬品性、耐放射線性、電気絶縁性を有し、航空宇宙、原子力、電子機器用途に適しています。

しかし、多くの高性能熱可塑性プラスチックと同様、未変性のPEEKKは加工温度が高く、溶解性が低いという欠点がある。ポリマー骨格や側鎖にフッ素原子を導入することは、これらの制限に対処する効果的な方法である。

フッ素化PEEKKの利点

- 熱安定性と難燃性の向上

- 低誘電率と低屈折率

- 有機溶媒への溶解性が高く、加工が容易。

- 寸法安定性のための低吸湿性

- 光学的透明性と光透過効率の向上

フッ素原子は分子間相互作用を減少させ、ポリマーの分極率を低下させるため、高性能の機械的完全性を維持しながら柔軟性と光学特性を向上させる。

応用の可能性:

- 高速エレクトロニクスと5Gデバイスのための低誘電率材料

- 光導波路部品と透明構造フィルム

- 環境・医療用ガス選択膜

- 航空宇宙および原子力環境における耐放射線絶縁体

フッ素化PEEKKは、卓越した強度と加工性、高度な誘電挙動を併せ持つ有望な次世代材料であり、ハイテクやミッションクリティカルな分野で競争力のある候補となる。

フッ素化ポリアリールエーテル

フッ素化ポリアリールエーテルは、従来のポリアリールエーテルの骨格や側鎖にフッ素原子を導入することで形成される高性能ポリマーの一種である。この構造改良により、熱的、電気的、表面的特性が向上し、先端エレクトロニクス、光学システム、耐薬品性用途に適している。

ポリアリールエーテルは熱安定性、機械的強度、低吸湿性ですでに知られている。フッ素化基、例えばトリフルオロメチル(-CF3)またはヘキサフルオロイソプロピル(-C(CF3)2)は、分子間相互作用を低減し、誘電特性を向上させることにより、性能をさらに向上させる。

フッ素化による主な性能向上:

- 誘電率と誘電正接が低い

- 難燃性と熱安定性の向上

- 吸湿性の低減と加水分解安定性の向上

- 有機溶媒への溶解性が高く、加工が容易である。

- 透明度と色安定性の向上

使用される一般的なフッ素化モノマー:

- ヘキサフルオロビスフェノールA(6F-BPA)またはその誘導体

- フッ素化ジフェニルエーテルおよびビフェニルユニット

応用分野:

- 超大規模集積回路(ULSI)用絶縁材料

- 高速エレクトロニクス用低誘電率フィルム

- ガス分離膜およびろ過システム

- 光導波路とフォトニックデバイス

フッ素化ポリアリールエーテルは、バランスのとれた機械的特性、寸法安定性、優れた電気絶縁性により、信頼性とシグナルインテグリティが最重要とされるマイクロエレクトロニクス、テレコミュニケーション、クリーンエネルギーシステムで注目を集めています。

フッ素化ポリ(アリールエーテルニトリル)(FPEN)

ポリ(アリールエーテルニトリル)(PEN)は、優れた耐熱性、機械的強度、誘電安定性、耐放射線性で知られる高性能エンジニアリングプラスチックである。航空宇宙、エレクトロニクス、バイオメディカル用途に広く使用されている。しかし、従来のPEN材料は溶解性や加工性に限界があり、フッ素化によって改善することができる。

フッ素化PEN(FPEN)は、ポリマー骨格にフッ素含有ユニットとフェノールフタレイン構造を導入することにより合成される。この修飾により、溶解性が著しく向上し、ポリマーの熱的および誘電的特性が微調整される。

FPENのパフォーマンス向上:

- DMAc、DMF、クロロホルム、ブタノンなどの溶媒への溶解性が向上した。

- 熱安定性が高く、ガラス転移温度(Tg通常200℃を超える

- 誘電率の低減-電子機器の絶縁に最適

- 柔軟性とフィルム形成能力の向上

フッ素の添加により、分子間力や分極性が低下し、皮膜形成が容易になり、複合材料やコーティングとの相溶性が向上する。また、疎水性を付与し、過酷な環境条件下での寸法安定性を向上させます。

FPENの応用分野:

- フレキシブル回路基板および絶縁フィルム

- マイクロ波およびRF電子部品

- 熱的に安定なコーティングとラミネート

- 航空宇宙および原子力システムにおける耐放射線材料

高周波・高温耐性ポリマーへの需要が高まるなか、FPENは先進的なフレキシブル・エレクトロニクス、精密センサー、次世代電力システムの有力候補として位置づけられている。

非晶性フッ素樹脂

非晶性フッ素樹脂は、透明で可溶性、光学的に優 れたフッ素樹脂のニーズに応えるために1980年代 後半に開発されたフッ素系材料のユニークなサブセッ トです。PTFEやFEPのような半結晶性フッ素樹脂とは異なり、 非晶性フッ素樹脂には秩序だった結晶ドメインが ないため、高い透明性と等方的な機械的挙動、優れた光学 特性が得られます。

最も広く知られている非晶質フッ素樹脂は、パーフルオロ-2,2-ジメチル-1,3-ジオキソール(PDD)とテトラフルオロエチレン(TFE)の共重合体であり、以下の製品名で市販されている。 テフロン® AF デュポン社製。従来のフッ素樹脂の耐熱性と耐薬品性に加え、比類のない透明性と低屈折率を兼ね備えている。

非晶性フッ素樹脂の主な特徴:

- 紫外~赤外域にわたって高い光線透過率

- 低屈折率(~1.29)-光学用途に最適

- 優れた誘電特性と低い誘電正接

- 特殊フッ素系溶剤への溶解性

- 高いガス透過性と柔軟な加工性

一般的な用途:

- 光ファイバー、レンズ、導光フィルム

- ガス分離膜

- 分析・診断機器

- 医療機器および透明チューブ

- 高周波電子基板と導波管

フッ素樹脂はその非晶性構造により、化学的不活 性を損なうことなく、優れた透明性と加工汎用性を 提供します。その性能は、光透過性と耐環境性が重要な半導体製造、フォトニクス、高精度エレクトロニクス分野で特に高く評価されています。

パーフルオロポリエーテル(PFPE)

パーフルオロポリエーテル(PFPE)とは、完全フッ素化された低分子量ポリマーの一種で、卓越した化学的安定性、低表面エネルギー、広い液温範囲で知られています。通常、室温では無色透明の液体であるPFPEは、潤滑剤として広く使用されており、特に航空宇宙、半導体、真空など、従来のオイルが使用できない用途で使用されています。

パーフルオロポリエーテル

PFPE分子は炭素(C)、フッ素(F)、酸素(O)のみで構成されており、化学的に不活性で熱的に安定している。高真空、酸化性、腐食性の環境でも性能は劣化しない。

PFPEの主な特徴:

- 広い液温範囲(-90℃~+250)

- 極めて低い蒸気圧-高真空システムに最適

- 高い熱安定性と酸化安定性

- 優れた潤滑性と耐摩耗性

- 不燃性、非反応性で、ほとんどの金属とエラストマーに適合する。

PFPEの種類と製造方法

- KタイプとDタイプのPFPE: アニオン重合により製造

- Dタイプ: テトラフルオロオキセタンから開環重合とフッ素化を経て合成される

- Kタイプ: フッ化物イオン触媒を用いたヘキサフルオロプロピレンオキシド(HFPO)をベースとする。

応用分野は以下の通り:

- 航空宇宙 宇宙用グリース、ベアリング潤滑剤、極低温コンポーネント

- 半導体 プラズマエッチング、LPCVD、イオン注入用真空ポンプ潤滑剤

- 産業機器: 高温コンベヤチェーン、製紙機械、繊維ローラー

- 化学処理: 反応性ガス環境でのシールと潤滑

PFPEは、長期信頼性、極端な温度範囲、化学的不活性が不可欠な状況で選択される潤滑剤です。その比類なき安定性と相溶性により、先端技術分野では欠かすことのできない潤滑剤となっています。

高性能システムの設計や先端材料の調達におい て、フッ素樹脂を理解することは非常に重要です。耐薬品性から熱安定性まで、適切なポリマーを選択す ることが、アプリケーションの成否を左右します。プロジェクトに最適なふっ素樹脂の選定にお困りですか? 材料スペシャリストに今すぐご連絡ください あなたの業種に合わせた専門家の提案を得ることができます。