1.はじめに

1.1 アプリケーションが重要な理由

様々な業界の自動化エンジニアや生産チームと仕事をする中で、よく見かける共通の誤解があります:

多くの人々は、フォーム吸盤があらゆる用途で同じように機能すると考えている。.

しかし実際には、発泡吸盤は まったく異なる方法で 以下に依存する:

- 表面(粗い、多孔質、ほこりっぽい、曲面)

- 材料(紙、木材、プラスチック、ガラス、塗装金属)

- 生産環境(粉塵レベル、油への曝露、サイクル速度)

- 把持方法(シングルカップ vs マルチカップ vs ロボット用エンドオブアームツール)

これが理由です。 アプリケーションコンテキスト 泡付き吸盤が完璧に機能するか、あるいは予期せず失敗するかを決定する。.

本記事では、主要産業ごとに分析し、ゴムカップが直面する典型的な問題を解説するとともに、実際の現場事例を通じてフォーム吸盤がそれらを解決する方法を示します。.

発泡カップの仕組みとゴムとの比較に関する完全な概要については、以下の基本ガイドを参照してください:

➡️ フォーム吸盤:完全購入ガイド

1.2 本記事の内容

この業界特化ガイドでは、以下の内容を解説します:

- について 七つの主要産業 泡状吸盤がゴム製吸盤よりも優れた性能を発揮する場所

- 各産業が扱う代表的な表面タイプ

- なぜ従来のゴムカップはこれらのケースで失敗するのか

- これらの問題を解決する正確な発泡カップの特徴

- ソリューションの動作を示す実世界のミニシナリオ

- 選択、資料、トラブルシューティングに関する詳細リソースへの内部リンク

この記事では、以下の技術ガイドへの直接リンクを随所に掲載しています:

- 選択とサイズガイド -

➡️ https://www.kinsoe.com/select-foam-suction-cups-sizing-guide/ - 材料比較(発泡体 vs ゴム) -

➡️ https://www.kinsoe.com/foam-vs-rubber-suction-cups-materials/ - 表面の課題:粗い、多孔質、油性 -

➡️ https://www.kinsoe.com/foam-suction-cups-rough-porous-oily-surfaces/

2. 包装・物流

包装・物流業界において、発泡吸盤が特に効果を発揮する場面があると私は考えています。 最大のパフォーマンス向上, 単に、関連する素材——特に現代の輸送用段ボール箱——が、ゴム製の吸盤が確実に機能させるのが最も難しい表面の一つだからです。.

自動化プロセスが以下を含む場合 電子商取引の小包、段ボール箱、クラフト紙、再生段ボール、ほこりっぽい包装ライン, フォーム吸盤がほぼ常に正しい選択となる理由を以下に説明します。.

2.1 包装における一般的な表面

包装と物流には通常以下が含まれます:

- 段ボール箱 (単層壁/二重壁/再生ボード)

- クラフト紙箱

- インクの濃度の高い印刷が施された箱

- 大量梱包エリアのほこりっぽい表面

- 柔らかいまたは変形可能な段ボール箱 (ロットごとのばらつき)

これらの表面は本質的に問題を抱えている。その理由は以下の通りである:

- 再生紙は 多孔性の

- 二重壁段ボール箱は 深い稜線と谷

- 塵は生み出す 微細な漏洩経路

- 高速動作により箱が わずかに曲がるか縮む

ゴムカップはこのような条件下では安定したシールを維持できず、落下、位置ずれ、または遅いピックアップ時間につながります。.

表面の課題(多孔性や粉塵など)についてさらに詳しく知りたい場合は、以下を参照してください:

➡️ 粗面・油性表面用フォーム吸盤

2.2 標準ゴムカップの典型的な問題点

私が監査した包装ライン全体で、ゴム製吸盤は常に以下の点で不具合を起こしている:

1) 多孔質または粗面からの真空漏れ

再生段ボールは、空気が素材を直接通過できるようにします。.

ゴムカップは気密接触が必要だが、フォームは不要である。.

2) 高さの変動が不安定なグリップを引き起こす

箱は100%規格に完全に準拠することは稀である。わずかな差異でもシールが破損する。.

3) ほこりはシールを妨げる

カップの縁と箱の表面の間にほこりの粒子が挟まる。.

4) 高速走行時のアライメント不良とドロップオフ

ゴムカップが段ボールの凹凸表面で「跳ねる」ため、把持力が不安定になる。.

5) 紙繊維が引き剥がされる

ゴム製の唇は上層の繊維を引っかいたり引き裂いたりして、箱を損傷する可能性があります。.

これらの問題のいずれかが発生している場合、根本的な原因はほぼ常に 表面特性 そして カップタイプ—真空発生装置自体に問題があるわけではない。.

2.3 泡吸盤がこれらの問題を解決する理由

発泡カップが包装に非常に適しているのは、ゴムカップが苦手とする表面を特に考慮して設計されているためです。.

✔ 微細隙間シール

発泡材が段ボールの溝に圧縮され、均一なシール境界を形成する。.

✔ 高い適合性

柔らかい、または中密度のフォームは、凹凸のある、あるいは柔軟な箱の表面に瞬時に適応します。.

✔ 自然な防塵性

発泡体—ゴムとは異なり—微細な粉塵が存在する場合でもシールが可能である。.

✔ より大きく安定した接触面積

これにより、箱の表面が破れたり繊維が引っ張られたりするのを防ぎます。.

✔ リサイクル段ボールにおける優れた性能

フォームカップは、湿度の変化、再生繊維、または不均一な質感があってもグリップを維持します。.

サイズおよび硬度の選択については、以下を参照してください:

➡️ 適切なフォーム吸盤の選び方

2.4 実際の使用シナリオ — 電子商取引小包のピッキング&プレース

大規模なフルフィルメントセンターにおける私のクライアントの1社が直面していた問題は:

- 1シフトあたり45~60滴

- 頻繁 真空警報

- 一貫性のないピッキング 多層ラミネート紙箱

- 粗い表面によるゴムカップの高度な摩耗

彼らは切り替えた 中程度の柔らかさのNRフォームカップ(大径タイプ) そして 高流量真空源.

結果:

- 92%の削減 降車時

- 30% ピックアップ時間短縮

- 表面の裂け目はもうない

- 吸盤の寿命が長くなる

これは極めて典型的な現象だ——ゴムから発泡材に切り替えたほとんどの包装現場で同様の改善が見られる。.

最適な材料(NR、EPDM、NBR、シリコーン、PU)を見つけたい場合、詳細なガイドはこちらです:

➡️ フォーム対ゴム製吸盤:素材ガイド

3. 木工・家具製造

木工および家具工場では、いくつかの 最も困難な表面 自動化分野において:MDF、パーティクルボード、合板、ベニヤ、研磨済み木材、そして粉塵に覆われたパネル。私がサポートする全産業の中で、ゴム製吸盤が最も早く機能不全に陥る分野であり、同時に発泡吸盤が安定性と信頼性において一貫して劇的な改善をもたらす分野でもある。.

CNC工作機械、パネルソー、ラミネートライン、サンディングステーション、または材料搬送ロボットを扱う場合、フォーム吸盤がほぼ常に最適な選択肢となります。.

3.1 木工における一般的な表面

この業界における代表的な表面には以下が含まれます:

- MDFとパーティクルボード (高気孔率)

- 無垢材パネル

- ほこりが浮いている研磨面

- 湾曲した、またはわずかに反った木片

- 化粧板

- 積層家具部品

- テクスチャード装飾ラミネート

これらの表面には、ゴムカップが単純に設計されていない二つの特性がある:

1) 多孔性

空気はMDFやパーティクルボードを直接通過する——ゴム製の縁で密封することは不可能だ。.

2) 粉塵汚染

木粉がシールエッジを塞ぎ、予測不能な漏れを引き起こす。.

これらの表面が特別な取り扱いが必要な理由を理解するには、詳細な記事を参照してください:

➡️ 粗面・油性表面用フォーム吸盤

3.2 木工におけるゴム製吸盤の課題

木工においてゴムカップが頻繁に故障する原因は次の通りです:

1) 多孔質表面 = 瞬時の真空損失

パーティクルボードとMDFはスポンジのように振る舞い、空気がまっすぐ通り抜ける。.

2) ほこりがシールエッジを詰まらせる

薄い塵の層でさえ、ゴムカップに必要な真空境界を破る。.

3) パネル間の高さのばらつき

パネルは保管中にわずかに反ったり、平らでなくなったり、曲がったりすることがあります。.

4) 積層板または突き板表面での滑り

ゴムカップは滑らかな積層材や光沢コーティングに苦労する。.

5) 過負荷と摩耗

木の縁は鋭利だったり研磨性があったりするため、ゴム製の縁をすぐに切ってしまう。.

スリップやドロップオフが発生している場合は、以下の症状別解決策を確認してください:

➡️ 吸盤が吸着しない? トラブルシューティングガイド

3.3 フォーム吸盤がこれらの問題を解決する理由

発泡吸盤は 推奨される解決策 木工環境において、それらは以下の理由から:

✔ 気孔率を補正する

フォームは完璧な気密性のある縁に依存しません。.

代わりに、それは 湿布 表面に浸透し、使用する 高流量真空 安定性を維持するため——たとえ空気が基板を通過する場合でも。.

✔ ほこりをより効果的に処理する

ゴムカップとは異なり、泡は微細な粉塵が付着してもシール性能を維持します。.

✔ 湾曲したパネルや凹凸のあるパネルに適合する

木製パネルが完全に平らに設置されることは稀である。.

フォームはこれらの微小な高さの変動に瞬時に適応します。.

✔ ラミネート加工または光沢パネルへのグリップを提供

中密度フォームまたはシリコーンフォームは、表面に跡を残さずに摩擦を向上させます。.

✔ 研磨性エッジに耐える

使用 中密度またはPUフォーム エッジが粗い場合、この品種はゴムよりもはるかに優れた耐久性を提供する。.

適切な硬度と材質の組み合わせを選ぶ際の参考情報については、以下をご覧ください:

➡️ 適切なフォーム吸盤の選び方

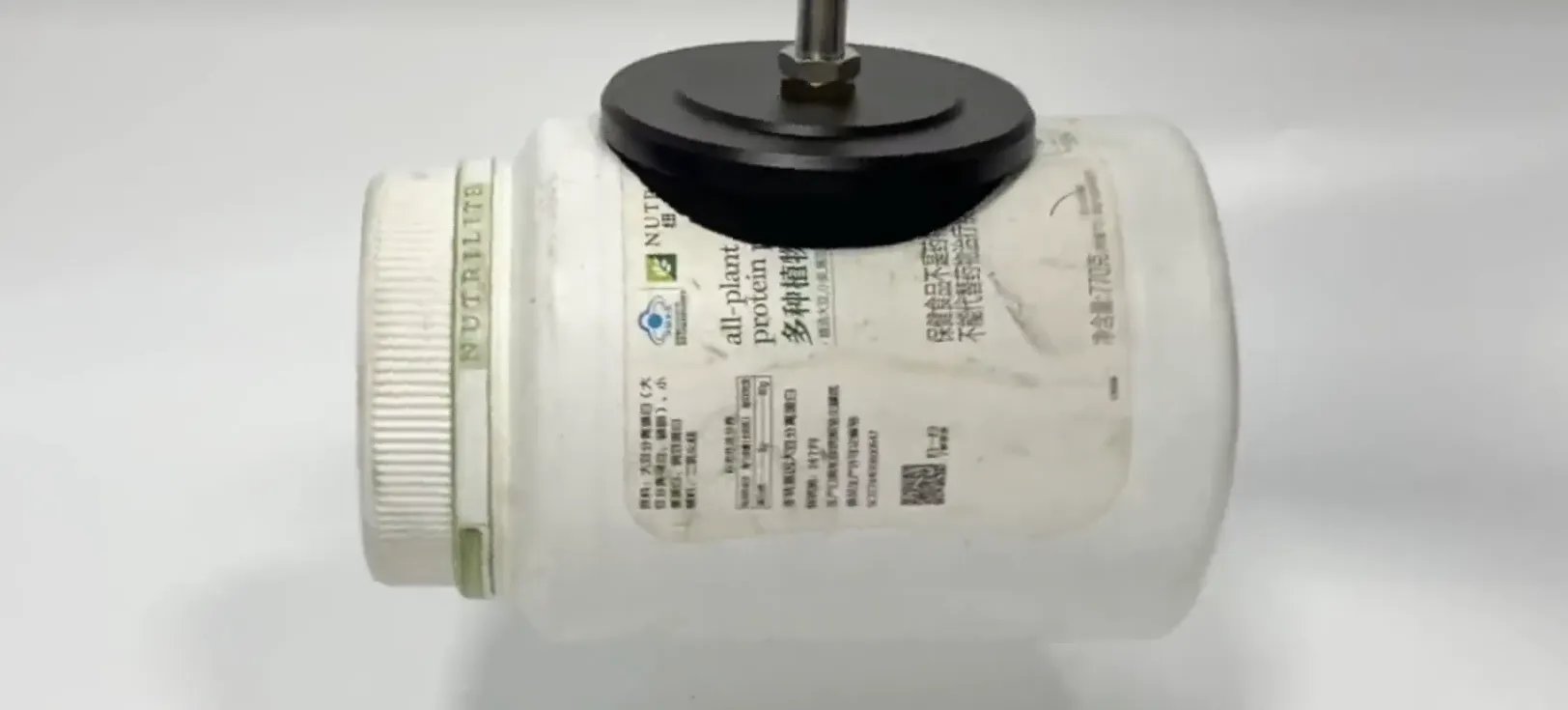

3.4 実使用シナリオ — MDFパネルの取り扱い

私が関わったある家具メーカーは、CNC機械の搬入・搬出システムにゴム製の吸盤を使用していました。彼らが抱えていた問題点には以下のようなものがありました:

- 頻繁 真空警報

- パネルが移動中にわずかにずれる

- ゴムカップ 2~3日で消耗する

- 密封に影響を及ぼす重い粉塵汚染

- 反ったパネルによる不均一な把持と位置ずれ

彼らを 中密度NRフォームカップ より大きな直径で、以下によって支えられる:

- A 高流量真空源そして

- より優れたろ過 発電機を木粉から保護するため

結果は即座に現れた:

- ゼロ・ドロップオフ

- わずかな曲率のあるパネル上でも安定したピックアップ

- 発泡カップの寿命が延長される 3~4倍 ゴムと比較して

- CNCの読み込みがよりスムーズかつ高速になりました

摩耗が早まっている場合や頻繁な交換が必要な場合は、以下のガイドラインが参考になります:

➡️ フォーム吸盤の寿命、メンテナンスとコスト

4. 電子機器、家電製品及び精密組立

電子機器・家電製品の製造需要 極めて清潔で、傷がなく、寸法精度に優れた取り扱い.

光沢のあるプラスチック筐体からコーティングされた金属パネル、繊細な内部部品に至るまで、これらの表面は容易に損傷を受け、わずかな傷跡さえ部品の廃棄を招く可能性がある。.

発泡吸盤——特に柔らかく微細な気泡構造のタイプ——は、敏感な電子部品を傷や変形を残さず扱うための最良の解決策の一つです。.

4.1 電子機器・精密組立における一般的な表面処理

電子機器や家電製品ラインで私が通常目にする表面には以下のようなものがあります:

- 光沢のあるプラスチック製筐体 (テレビ、スピーカー、ノートパソコンカバー)

- コーティングされた金属パネル (粉体塗装、陽極酸化処理、塗装)

- ガラス製タッチパネルおよびスクリーン

- 研磨された装飾部品

- 指紋防止または傷防止コーティング

- 正確な位置合わせを必要とする精密部品

- 小型軽量プラスチック部品

これらの表面はすべて、標準的なゴム製吸盤にとって課題となる。その理由は以下の通りである:

- 彼らは マーク依存

- 彼らは必要とする 精密位置決め

- それらのコーティングは簡単に損傷する

- 彼らはしばしば~ 曲線または角度のある形状

- 必要な把持力は慎重に制御されなければならない

どのフォームタイプが表面に適しているか分からない場合は、こちらの素材比較表をご参照ください:

➡️ フォーム対ゴム製吸盤:素材ガイド

4.2 電子機器におけるゴムカップの課題

ゴムカップ(柔らかいタイプも含む)は、精密組立において許容できない複数の問題を引き起こす。具体的には:

1) 表面の可視的な痕跡/リング状の痕跡

ゴムは残すことができます:

- マイクロリング

- 輝き跡

- 圧迫点

- 表面歪み

これらの痕跡は、光沢のあるプラスチックやコーティングされた金属に特に目立ちます。.

2) 繊細なコーティングの傷

ゴムは硬く、許容範囲が狭いため、損傷を引き起こす可能性があります:

- UVコーティング

- 傷防止フィルム

- 装飾用ラミネート

3) 曲面や傾斜面でのグリップ不良

電子機器の筐体は、人間工学に基づいた曲線的なデザインを採用していることが多い。.

ゴムカップは形状変化に伴いシール接触を失う。.

4) 過度に強い把持力

ゴムカップはしばしば「過度にグリップ」し、薄い部分に微小変形を引き起こす。.

5) 位置合わせ精度の問題

ピックアンドプレース工程におけるわずかなミスは、下流工程の組立精度に影響を及ぼす。.

滑り、跡、位置ずれなどの性能問題が発生している場合は、以下の点を確認することをお勧めします:

➡️ 吸盤が吸着しない? トラブルシューティングガイド

4.3 なぜ発泡吸盤がここで特に効果を発揮するのか

フォーム吸盤は、これらの表面を必要な注意と精度をもって扱うように設計されています。.

✔ 跡を残さない接触のための超ソフト圧縮

柔らかいフォームが圧力を均等に分散し、目に見える跡を残しません。.

✔ コーティング上での安定したグリップを実現する微細細胞構造

微細セルシリコーンフォームは以下に最適です:

- 高光沢プラスチック

- 粉体塗装された表面

- コーティングガラス

✔ 曲面や複雑な形状に適合する

フォームは、ゴムカップではシール性が失われる3D形状や多重曲面にも適応します。.

✔ 制御された力で安定した保持

フォームは力をより均等に分散させるため、薄い部品の変形を軽減します。.

✔ 帯電防止フォームオプション

電子機器ラインにおいてESD関連の故障を防止することが極めて重要である。.

敏感な表面用のフォーム硬度/素材を選択する場合、以下のガイドをご利用ください:

➡️ 適切なフォーム吸盤の選び方(記事C)

4.4 実際の使用シナリオ — アプライアンス筐体組立

私が関わった家電メーカーには問題があった:

- ゴム製のカップは 目に見える輪を残す 光沢のある冷蔵庫と洗濯機のパネルに。.

- お客様は、洗浄後もこれらの痕跡に気づきました。.

- 品質管理の不良品率は上昇していた。.

- 作業員は欠陥を隠すため、選別後に手作業で表面を拭き取った。.

私は彼らのゴムカップを交換しました 超ソフトシリコンフォームカップ, 、直径がわずかに大きいものとともに 減圧レベル そして より高い流量.

結果:

- 表面傷ゼロ

- より少ない微調整でより速い位置合わせ

- 下流工程における組立の歩留まり向上

- 手動での清掃は不要です

- 曲面家電パネルにおける安定性の向上

このような高感度表面の取り扱いには、シリコーンフォームが依然として最善の選択肢です。.

クリーンな組立環境における寿命とメンテナンスに関する追加情報については、以下をご覧ください:

➡️ フォーム吸盤の寿命、メンテナンスとコスト

5. ガラス、セラミックス及びコーティングパネル

ガラス、セラミックタイル、ソーラーパネル、またはコーティングされた建築資材を扱う際、製造業者は以下の2つの重大な課題に直面する:

- 表面は脆い。.

- 表面は傷がつきやすい。.

これらの業界では、わずかな傷や圧痕でも製品が使用不能になることがある。そのため、発泡吸盤——特に微細セル構造のシリコーンやポリウレタン製——は従来のゴム製吸盤に比べて大幅な性能向上をもたらす。.

ガラス搬送、装飾パネル移送、太陽電池モジュール取り扱い、またはセラミックタイル包装を伴うアプリケーションの場合、この章は特に有用です。.

5.1 ガラス・パネル取り扱いにおける共通表面

この業界で私が通常遭遇する表面には以下が含まれます:

- 装飾用ガラスパネル

- 低放射ガラス

- セラミックタイル (マット、光沢、テクスチャード)

- コーティングされた太陽電池パネル

- 強化ガラス板

- 積層建築用パネル

- 鏡と反射面

- 指紋防止・傷防止コーティング

これらの表面は複数の課題を同時に提示する:

- 滑らかでありながら微細な質感

- 非常に傷つきやすい

- しばしば湾曲しているか、わずかに曲がっている

- 時には粉体塗装またはフィルムコーティングが施される

- 非常に脆い縁

表面がコーティングされている上に粗い、多孔質、または油分を含んでいる場合、こちらの詳細な記事が参考になります:

➡️ 粗面・油性表面用フォーム吸盤

5.2 標準ゴムカップの課題

ゴム製の吸盤は、ガラスやコーティングされたパネルでは性能が劣ることが多い。その理由は以下の通りである:

1) 微細な凹凸が漏れの原因となる

滑らかなガラスでさえ、ナノテクスチャーやコーティング層によって微細な隙間が生じることがある。.

2) ゴムは目に見える圧痕を残す

特に目立つのは:

- 装飾ガラス

- 光沢タイル

- コーティングされたソーラーシート

- ミラーパネル

3) 湾曲した形状や凹凸のある形状への適合性が低い

大型パネルにはしばしば小さな「クラウン」または反りがあるが、ゴムはこれに適応できない。.

4) 長い水平移動中のずれ

ゴムは滑らかな表面上を移動中に滑ることがあります。.

5) 圧力の不均一によるひび割れリスクが高い

硬質ゴム製リップは力を均等に分散させるのではなく、点圧力を加える。.

ひび割れ、マーキング、またはずれが発生している場合は、以下のトラブルシューティング手順を参照してください:

➡️ トラブルシューティングガイド — 泡付き吸盤が吸着しない場合

5.3 泡付き吸盤がより効果的な理由

発泡吸盤は、その圧縮性のある適応性構造によってこれらの問題を解決します。ガラスや陶器の取り扱いにおいて優れている理由は以下の通りです:

✔ 微細セルフォームが微細なテクスチャーを充填

これにより、コーティングされた表面、低放射率(Low-E)ガラス、または模様入りガラス上でも、シール性を維持できます。.

✔ 均一な圧力分散によりひび割れを防止

フォームは均一に圧縮されるため、圧力による破損のリスクを低減します。.

✔ 跡が残らないシリコンとPUの選択肢

柔らかいシリコーンフォームは、以下の用途に最もおすすめします:

- ミラーパネル

- タッチスクリーン

- 装飾ガラス

- ソーラーパネル

PUフォームは以下に最適です:

- セラミックタイル

- 研磨されたつや消し表面

- 高速パネルライン

✔ 曲面や湾曲したパネルにも優れたグリップ力を発揮

フォームは曲面に順応し、ゴムカップが直面する部分的なシール不良を解消する。.

✔ 長距離転送時の安定した性能

泡は摩擦領域を拡大し、滑りを減少させる。.

どの硬さのフォームや素材を選べばよいか迷っている場合、このガイドが参考になります:

➡️ 適切なフォーム吸盤の選び方

5.4 実使用シナリオ — ソーラーパネルハンドリングライン

ある太陽光パネルメーカーが私に連絡してきた理由は:

- ゴム製のカップが目に見える円形の跡を残していた

- オペレーターは各パネルを手作業で清掃しなければならなかった

- ガラスの縁に微細なひび割れが散見された

- 真空システムは漏れの問題により過熱した

彼らを 微細セルシリコーンフォーム吸盤, 、以下と組み合わせて:

- より大きな直径

- より高い真空流量(より高い真空度ではない)

- ショートホースマニホールド設計

- 必要に応じて帯電防止処理を施す

結果

- コーティング表面へのゼロマーキング

- 安全性向上—圧力急上昇なし

- 反ったパネル上でも安定したピックアップ

- 発電機の負荷低減と冷却装置の運転

- 大幅に短縮されたサイクルタイム

関連するコストおよび保守に関する考慮事項については、以下を参照してください:

➡️ フォーム吸盤の寿命、メンテナンスとコスト

6. ロジスティクスと電子商取引の自動化

物流や電子商取引のフルフィルメントセンターでは、自動化は高速な環境に対応しなければならない。 極端な変動性—異なる包装材料、不規則な形状、表面状態のばらつき、そして短サイクルタイム。.

この環境は吸盤の性能に多大な負荷をかけ、発泡吸盤が優位性を発揮する分野の一つです。 最大の違い ドロップ率、採取の安定性、および長期的な運用効率において。.

小包、ポリ袋、混合包装タイプ、または多様な入荷品を取り扱う場合、発泡吸盤がまさに求めていた解決策となるでしょう。.

6.1 物流・電子商取引における共通基盤

従来の製造業とは異なり、物流は 予測不能な表面などである:

- 混合物小包 (紙、プラスチック、ラミネート加工、気泡入り封筒)

- 段ボール箱 (単層/二重壁、再生品、損傷品)

- ポリ袋と郵送用袋

- シュリンク包装された小包

- 不規則な形状の貨物

- 柔らかく変形可能な包装

- 輸送経路でほこりをかぶった、または擦り傷がついた商品

これらの表面は常に問題を引き起こす。なぜならそれらは:

- 不均一

- 必ずしも平坦ではない

- 頻繁に汚れたり、摩耗したりする

- 再生ボードの場合、非常に多孔質である

- 滑りやすい(ビニール袋、シュリンクフィルム)

これらすべての要因が、従来のゴム製吸盤の限界を超えさせている。.

表面状態がシール性に与える影響について詳しく知りたい場合は、以下を参照してください:

➡️ 粗面・油性表面用フォーム吸盤

6.2 物流におけるゴムカップの問題点

物流においてゴムカップが頻繁に故障する主な理由は5つある:

1) 変動の激しい表面

ゴムカップには均一な平坦性が必要です。EC商品ではそれが提供されることは稀です。.

2) リサイクル箱の気孔率

現代の輸送用箱は、繊維構造をまっすぐに貫通して空気が漏れる。.

3) 真空下でポリ袋が潰れる

ゴムは袋の変形や滑りの原因となることがあります。.

4) ほこりや擦り傷によるシール性能の低下

倉庫を通過する梱包品には、微細な粉塵や擦り傷が付着する。.

5) 速度 + 変動性 = 摩耗 + 急減

高サイクル速度は真空把持における不安定性を増幅させる。.

いつものように、吸引力の低下、滑り、または真空性能の低下に直面した場合は、トラブルシューティングガイドが役立ちます:

➡️ 吸盤が吸着しない? トラブルシューティングガイド

6.3 物流にフォーム吸盤が最適な理由

発泡吸盤がこの業界で優れている理由はいくつかあります:

✔ 最大限の適応性

フォームは以下に適応します:

- 包装の不統一

- へこみと折り目

- 粗い表面

- 柔軟な材料

✔ 高漏洩補償

泡は、たとえ~であってもグリップを維持できる 多孔質、摩耗した、または軽量の小包.

✔ ポリ袋への安定したピックアップ

柔らかいフォームは力を広い範囲に分散させ、変形を防ぎます。.

✔ 高速走行時のドロップオフ低減

70~120サイクル/分の機械においても、フォームカップは優れた安定性を維持する。.

✔ システム負荷の軽減

フォームの使用 フローベースのシーリング, 高真空レベルへの依存を減らすことで、発生器の消耗を早める要因を低減します。.

物流機器のフォーム硬度、直径、または真空設定の選択について支援が必要な場合は、選択ガイドを参照してください:

➡️ 適切なフォーム吸盤の選び方(記事C)

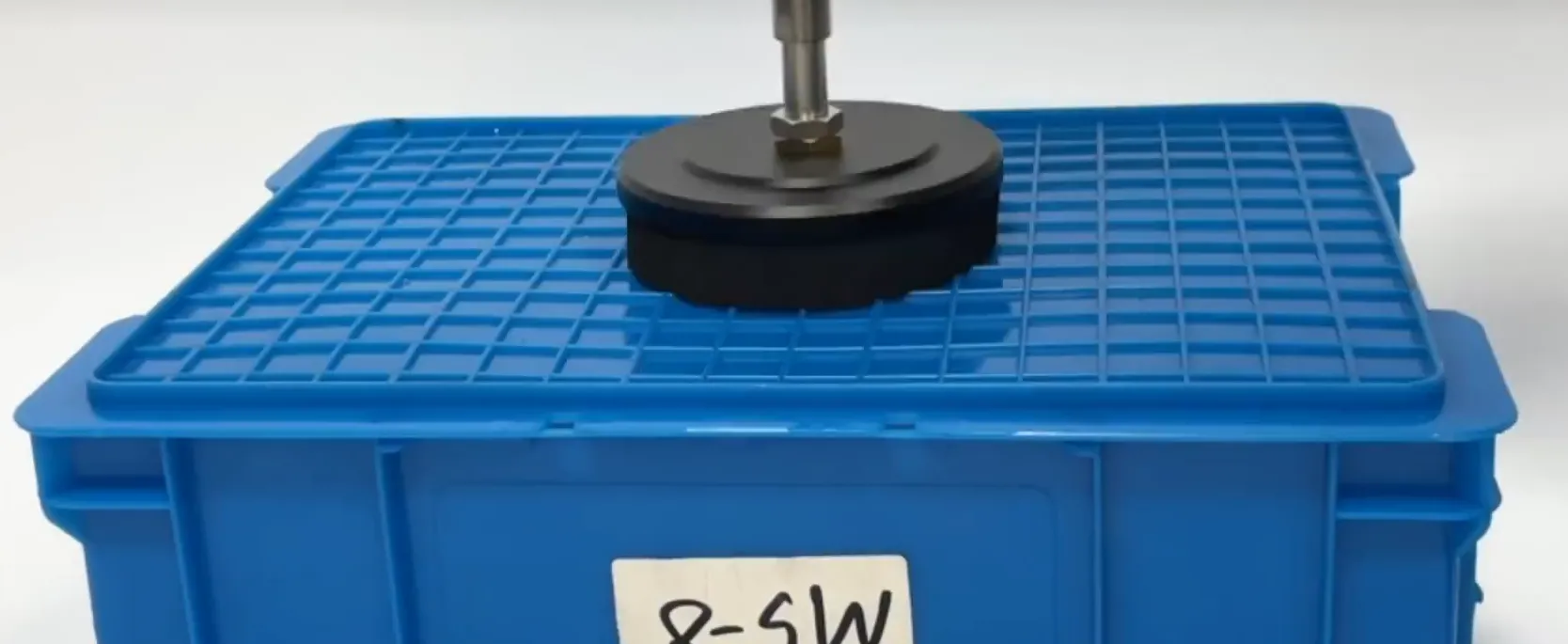

6.4 ミニシナリオ — Eコマース向け混合小口ピッキング

私が解決に貢献した最大の課題の一つは、ピッキングが必要なECフルフィルメント用ロボットアームに関するものでした:

- 小型段ボール箱

- ポリ袋

- 気泡緩衝封筒

- ラミネート加工済み返送用パッケージ

- 奇妙な形の商品

ゴムカップには:

- 毎日の送り

- 頻繁な「選択なし」エラー

- ポリ袋と気泡緩衝材封筒の問題点

- へこんだ段ボール箱への適応が難しい

- サイクルタイムの大きな変動

切り替えた後 大口径中程度の柔らかさの発泡カップ 高流量真空エジェクターを用いて:

- 故障率が低下した 90%以上

- 潰れたり不規則な形状のパッケージでも、ピッキングが安定しました

- ポリ袋は滑らずに扱える

- ロボットのサイクルタイムはより安定したものとなった

- 真空アラームの減少によるメンテナンス時間の短縮

物流などの高消費環境におけるカップ寿命と総コストの最適化については、以下を参照してください:

➡️ フォーム吸盤の寿命、メンテナンスとコスト

7. 産業/用途一覧表

フォーム吸盤の動作を業界間で比較しやすくするため、最も重要な知見を整理し、見やすく閲覧しやすい表にまとめました。.

これは、初期段階のプロジェクト協議において顧客を案内する際に私が個人的に使用している表です。.

以下のように表示されます:

- について 産業

- について 典型的な表面タイプ

- について 主な取り扱い上の課題

- 私の 推奨されるフォーム吸盤構成

この要約は、業界に応じて次に読むべき詳細記事を手早く決めるのにも役立ちます。.

7.1 クイックリファレンス表 — フォーム吸盤が最も効果を発揮する場所

| 産業 | 一般的な表面タイプ | 課題への対応 | 推奨フォームソリューション |

|---|---|---|---|

| 包装・物流 | 段ボール、再生紙 | 多孔質、粗い、高さのばらつきがある | ソフト~ミディアムNRフォーム+大径 |

| 木工と家具 | 中密度繊維板、パーティクルボード、ほこりっぽい表面 | 気孔率、粉塵汚染、反り | 中密度天然ゴムまたはポリウレタンフォーム |

| 電子機器・家電製品の組立 | 光沢のあるプラスチック、コーティングされた金属、スクリーン | 傷、跡、位置決め精度 | 超ソフトシリコーンまたはソフトNRフォーム |

| ガラス、ソーラー、セラミックパネル | コーティングガラス、ソーラーシート、タイル | 微細テクスチャー、滑り、圧力感知 | 微細セルシリコーンまたはポリウレタンフォーム |

| 電子商取引と小包自動化 | 混合小包、ポリ袋、シュリンクラップ | 極端な変動性、多孔質表面 | 大口径ソフト~ミディアムフォーム+高流量 |

| 一般産業用オートメーション | プラスチック部品、コーティングされたプレート、混合テクスチャ | 高さのばらつき、マーキングに関する懸念 | 表面に応じて中程度のNRフォームまたはシリコーンフォーム |

7.2 この表の効果的な活用方法

プロジェクト開始時に、この表を診断ツールとして使用することをお勧めします。.

その方法はこうだ:

- 表面の種類を特定する

→ 粗い、多孔質の、湾曲した、繊細な、またはコーティングされた - 挑戦に挑む

→ 漏れ、マーキング、高さのムラ、耐久性など. - 推奨されるフォーム構成を使用してください

硬度、材質、および直径 - 関連記事へジャンプ

各リンクをクリックすると、詳細な内訳とシナリオに基づいたガイダンスに直接移動します。.

8.結論

発泡吸盤はゴムカップの「万能代替品」ではない——しかし、正しく使用すれば非常に効果を発揮する理由がまさにそこにある。本記事が包装、ラベリング、木工、電子機器、ガラス取り扱い、物流自動化の各分野で示した通り、, パフォーマンスはアプリケーションコンテキストによって駆動される表面状態、材料の感度、変動性、環境、および動作要件。.

あらゆる業界において、このパターンは一貫している:

- ゴム製吸盤が機能しない 表面が粗い、多孔質、ほこりっぽい、曲面、コーティングされている、または不均一な場合

- 発泡吸盤は成功する なぜなら、それらは機械的および空気圧的に実世界の路面状況に適応するからだ

包装用の再生段ボール、木工用のMDFパネル、電子機器の光沢筐体、コーティングガラスパネル、あるいはECの混合小包に至るまで、フォーム吸盤は以下の方法で課題を解決します:

- 気密接触を求める代わりに微細な隙間を埋める

- 高さの変動と表面の不均一性を補正する

- 圧力を均等に分散させ、跡や損傷を防ぐ

- 高速かつ変動の激しい条件下での安定したグリップの維持

最も重要なポイントは次の通りです:

「最適な」フォーム吸盤など存在しない——吸盤の設計と用途の最適な組み合わせこそが重要である。.

だからこそ選定が重要となる。直径、フォーム硬度、材質(NR、EPDM、NBR、シリコーン、PU)、厚み、真空流量は、カップの使用方法と場所に基づいて選択されなければならない。これらの要素が適切に調整されれば、フォーム吸着カップは安定性、歩留まり、そして自動化全体の信頼性を劇的に向上させる。.

新たな自動化プロジェクトの計画中ですか?あるいは既存の生産ラインで不安定な把持の問題に直面していますか? お問い合わせ 現在、設計の優れた発泡吸盤は、把持性能を向上させるだけでなく、製造工程全体を通じて安定性を確保します。.

関連記事

このガイドを読むエンジニアや購買担当者には、それぞれ異なる優先事項があります。材料の適合性を理解する必要がある方もいれば、トラブルシューティングの支援を求める方もいます。また、OEMオートメーションのカスタマイズオプションを探求したい方もいます。.

この章では、私は提供しています クリアナビゲーションハブ あなたの状況に基づいて次に読むべき記事へ直接テキストベースのハイパーリンクで誘導します。.

リンクをこのように構成することで、読者が問題→解決策→行動へと自然に流れられるように支援し、同時にクラスター全体のSEO上の権威性も強化します。.

9.1 フォーム吸盤がどこで使われているのか知りたい場合

実際の業界事例と問題シナリオから始めましょう:

➡️ 産業における発泡吸盤の応用

(包装、表示、木工、電子機器、ガラスなどを含む。)

9.2 正しいサイズ、硬さ、または材質の選択についてサポートが必要な場合

エンジニアリングガイドに直接アクセス:

➡️ 適切なフォーム吸盤の選び方

(完全なサイズ設定ルール、直径計算、フォーム硬度選定、真空流量設定、およびチェックリスト)

9.3 フォーム製とゴム製の吸盤を比較する場合

泡が優れている場合(そしてゴムがまだ機能する場合)を確認してください:

➡️ フォーム対ゴム製吸盤:素材ガイド

(NR、EPDM、NBR、シリコーン、PUの比較および構造上の差異を含む。)

9.4 粗い、多孔質、ほこりっぽい、または油性の表面を扱う場合

これは本シリーズの中で最も技術的で表面的な内容に焦点を当てた記事です:

➡️ 粗面・油性表面用フォーム吸盤

(粗い段ボール、MDF、油性の金属部品、ほこりの多い木材、およびテクスチャ加工プラスチックにおける詳細な挙動)

9.5 交換頻度と総コストを削減したい場合

発泡カップの寿命を延ばし、メンテナンスを最適化する方法を学びましょう:

➡️ フォーム吸盤の寿命、メンテナンスとコスト

(点検手順、摩耗パターン、業界別の交換間隔)

9.6 ドロップオフ、ピックアップ遅延、または真空アラームが発生した場合

トラブルシューティングハンドブックへ直接移動:

➡️ 吸盤が吸着しない? トラブルシューティングガイド

(このガイドは症状別に構成されており、診断手順を含みます。)

9.7 フォーム吸盤の調達またはテストの準備が整っている場合

お問い合わせいただいた商品のページはこちらです:

➡️ カスタムフォーム吸盤 – 製品ページ

以下の内容を送信することで、技術的な推奨事項をリクエストできます:

- 部品および表面の写真

- 負荷重量とサイクル速度

- 真空ポンプ/エジェクターモデル

- ホースの長さと直径

- 環境(粉塵、油、高温、湿度)

これらの詳細を評価し、最適なフォームの硬度、材質、形状、および真空構成を提案します。.