1.はじめに

1.1 なぜ材料と構造が性能を形作るのか

自動化エンジニアが把持性能を最適化する支援業務において、吸着カップがランダムに故障することは稀だと気づきました。むしろ故障の原因は、 材料 または 構造 実際の表面状態と一致しない。フォームカップは粗い表面や多孔質表面で非常に効果的だが、ゴムカップは滑らかで硬い部品で優位性を発揮する。ベローズカップは速度と補償性に優れるが、多孔質性には弱い。.

適切な吸盤を選ぶことは「どれが優れているか」ではなく、むしろ 適切な仕事には適切な道具. 表面挙動に関するより深い概要は 粗面・油性表面用フォーム吸盤, そこで、私はリークメカニズムと表面上の課題を詳細に分析します。.

1.2 本記事の内容

この材料ガイドでは、以下のことを説明します:

- 発泡体、ゴム、ベローズカップの構造上の違い

- 各タイプが異なる自動化シナリオで最高のパフォーマンスを発揮するとき

- NR、EPDM、NBR、シリコーン、PUの詳細比較

- 適切な素材を素早く選択するための実用的なルール

全体的なサイズ選定と硬度選択のガイダンスについては、以下を参照してください。

適切なフォーム吸盤の選び方, 本記事の素材に焦点を当てた内容と相補的なものです。.

2. 構造比較:発泡体 vs ゴム vs ベローズ

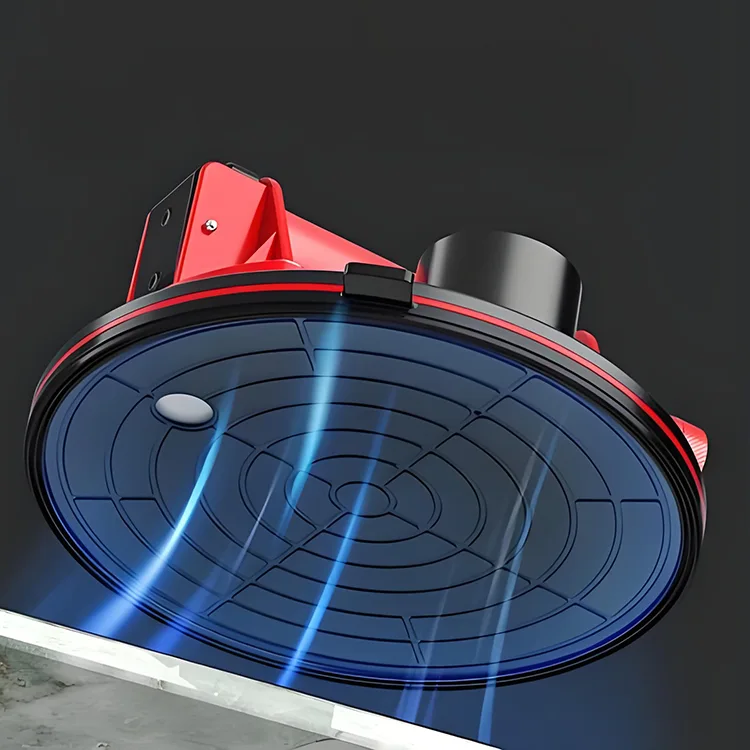

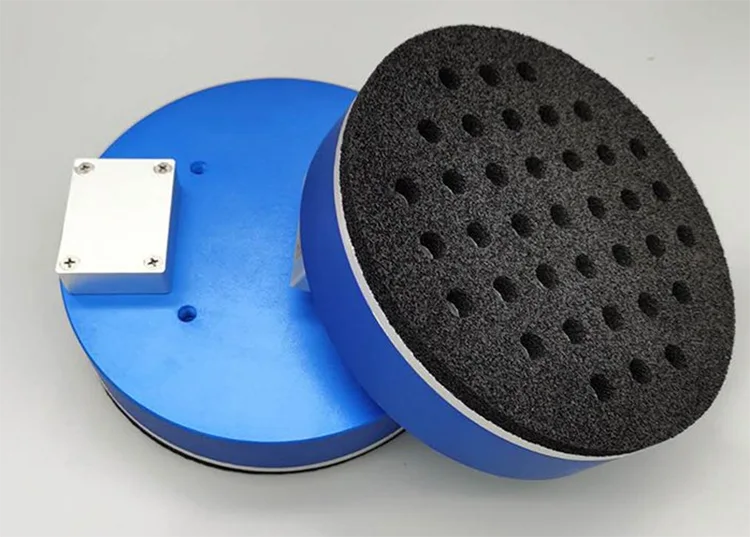

2.1 発泡吸盤

発泡吸盤は、オープンセルまたはファインセル構造を採用しており、凹凸のある多孔質表面や不均一な表面の微細な隙間を埋めます。これにより、段ボール箱、MDFパネル、凹凸のあるプラスチック、ゴム吸盤では密着できない表面に最適です。発泡材は制御された漏れを許容するため、高流量真空システムと組み合わせた場合に最高の性能を発揮します。.

これらの表面が漏洩を引き起こす理由を理解したい場合は、以下を読み進めてください。

粗面・油性表面用フォーム吸盤, 各表面タイプについて詳細に説明しています。.

2.2 実心ゴム吸盤

固形ゴムカップは設計上 滑らかで平ら、非多孔質 研磨されたプラスチック、清浄な金属、コーティングされたガラスなどの表面。これらはほぼ気密シールを形成し、フォームよりも高い究極真空度を生成する。ただし、高さの変動への適応性が低く、表面に凹凸や多孔質性があると性能が急速に低下する。.

2.3 ベローズカップ

ベローズカップは、動きと垂直方向の変位を補償する柔軟なステムを備えています。高速ピッキング、曲面、急速な圧縮・減圧を必要とする用途に最適です。ただし、シールには依然として固形ゴムに依存しているため、多孔質または粉塵の多い材料には不向きです。.

2.4 比較表

| 特徴 | 発泡カップ | ゴムカップ | ベローズカップ |

|---|---|---|---|

| 表面適応性 | ★★★★★ | ★★☆☆☆ | ★★★☆☆ |

| 粗面/多孔質シーリング | ★★★★★ | ★☆☆☆☆ | ★★☆☆☆ |

| リスクの表示 | ★★★★★ 低 | ★★☆☆☆ 中 | ★★★☆☆ |

| 耐久性 | ★★★★☆ | ★★★★★ | ★★★☆☆ |

| コスト | ミディアム | 低い | ミディアム |

| 理想的な使用例 | 粗い/凹凸のある表面 | 滑らかで硬い表面 | 高速ピックアンドプレイス、曲面部品 |

これらの構造がどのように振る舞うかについての業界固有の例については、以下を参照できます:

産業における発泡吸盤の応用.

3. 発泡カップがゴムを凌駕するとき

3.1 粗い段ボールと再生紙表面

包装および電子商取引物流において、再生段ボールはしばしば深い凹凸と多孔質の繊維層を有します。固形ゴムカップはこれらの表面では即座に漏れを生じますが、フォームは凹凸に圧縮され、微細な形状適合シールを形成します。これによりサイクル安定性が直接向上し、落下率が低減されます。.

この表面タイプの詳細については、以下を参照してください。

粗面・油性表面用フォーム吸盤.

3.2 テクスチャ加工プラスチック及び成形部品

溝、エンボス加工、リブパターンは成形プラスチック部品に多く見られる。フォームはこれらの凹凸を補い、ゴムよりも確実なシールを実現する。この特性から、フォームは装飾用プラスチック、家電筐体、消費財に最適である。.

3.3 ほこりっぽい、またはわずかに汚染された表面

ゴムカップは、ほこり、おがくず、紙繊維、または加工屑がシールを妨げる場合に機能不全を起こす。発泡カップは、オープンセル構造が微細な異物を吸収してもシール性能が低下しないため、微粒子汚染に対してより耐性がある。.

3.4 繊細な表面または高光沢表面

コーティングされた電子機器、光沢のある筐体、または装飾仕上げにおいて、フォームはより柔らかく均一な接触面を提供します。シリコーンフォームは特に、微細なキズや表面の痕を防ぐのに効果的です。.

3.5 形状または高さの変動

部品の寸法がわずかに異なる場合、あるいは表面が反り、曲がり、歪んでいる場合、発泡材は高さの変動に応じて圧縮することで補正します。これにより、MDFの取り扱い、凹凸のある木製パネル、混合包装などの用途における安定性が向上します。.

凹凸や多孔質の表面への対処に関するより技術的な知見については、以下を参照してください。

粗面・油性表面用フォーム吸盤.

4. ゴムやベローズが依然として優れた性能を発揮する場合

4.1 滑らかで非多孔質の表面

コーティングガラス、研磨ステンレス鋼、光沢プラスチックなど、完全に平滑な素材の場合、固形ゴム製吸盤は一貫して発泡ゴムよりも強力な気密シールを実現します。表面状態が理想的な場合、ゴムは単純に高い究極真空度を生成するからです。平滑で剛性の高い素材の精密な持ち上げ作業を伴う場合、ゴムは依然としてより信頼性の高い選択肢です。.

シール安定性に直径と硬度の決定が影響するタイミングを理解するには、以下を参照できます。

適切なフォーム吸盤の選び方.

4.2 超高速サイクルタイム

ベローズ吸着カップは高速ピックアンドプレイスシステムに最適な選択肢です。柔軟なステムが振動を吸収し、素早い垂直方向の補正を実現するため、ロボット工学、包装ライン、高頻度ハンドリングに理想的です。不規則な表面ではフォームが優れたシール性を発揮しますが、滑らかな部品ではベローズカップの応答速度には及びません。.

4.3 高い摩耗または磨耗を伴う環境

極めて摩耗性の高い環境(粗い金属エッジ、鋭利なプラスチックゲート、研磨性複合シートの取り扱いなど)では、固形ゴム(特にPUゴム)がフォームよりも長持ちする場合があります。PUフォームは耐久性がありますが、表面が十分に粗い場合、固形コンパウンドよりも摩耗が速くなる可能性があります。摩耗パターンと寿命に関する詳細情報は、以下をご覧ください。

フォーム吸盤の寿命、メンテナンスとコスト.

4.4 小さな接触面積による非常に重い荷重

負荷が重いのに把持面積が小さい場合、固体ゴムはより強固な接触面を提供する。フォームは荷重で圧縮されるため、小さな表面ではシール余裕が減少する可能性がある。こうした状況では、ゴムカップがより剛性が高く安定した接触点を提供する。.

実際の負荷条件に基づいてこの選択を行う際に支援が必要な場合は、,

適切なフォーム吸盤の選び方 荷重、直径および安全率の計算に関する規則を提供する。.

5. 発泡吸盤用材料ガイド

5.1 天然ゴム(NR)

天然ゴムフォームは優れた弾性と適応性を備えています。段ボール、印刷物、木製パネル、テクスチャ加工プラスチックの取り扱いには理想的です。天然ゴムフォームは強力な微細形状追従シールを形成しますが、油性環境や高温環境には適していません。.

NRの摩耗および長期使用時の性能を理解するには、以下を参照してください。

フォーム吸盤の寿命、メンテナンスとコスト.

5.2 EPDM

EPDMフォームは最も耐候性に優れた選択肢であり、オゾン、紫外線、湿気に対する強い耐性を備えています。これにより、湿度や蒸気が存在する環境、あるいは屋外での使用において信頼性の高い選択肢となります。EPDMは、環境への曝露を伴う用途や、水や洗浄工程に近い自動化システムで一般的に使用されています。.

5.3 NBR

NBRフォームは油性環境において最適な選択です。潤滑油、切削油、油性残留物にさらされても膨張せず、シール性能を維持します。自動車部品、機械加工金属部品、油に曝露される生産ラインで広く使用されています。.

5.4 シリコーン

シリコーンフォームは、繊細な表面や高温環境において最高の性能を発揮します。耐熱性に優れ、跡を残さず、広い温度範囲で一貫した圧縮特性を維持します。電子機器、コーティングされた筐体、ディスプレイ、装飾面などに最適です。.

5.5 PU(ポリウレタン)

PUフォームは全てのフォーム素材の中で最高の耐摩耗性を発揮します。繰り返しの削り加工、粗いテクスチャー、高サイクルレートに耐え、MDF、粗い木材、パーティクルボード、研磨性プラスチック、または過酷な包装ラインに最適な選択肢です。.

これらの材料間の耐久性比較については、,

フォーム吸盤の寿命、メンテナンスとコスト 詳細な摩耗分析を提供します。.

6. 素材と環境の調和の取り方

6.1 温度

高温用途(電子機器組立、硬化ライン、加熱コンベアなど)では、シリコーンフォームが最も優れた性能を発揮します。NRやEPDMが軟化・劣化する環境下でも安定性を維持します。PUも一般産業用途において広範な温度範囲で良好な性能を示します。.

6.2 油類及び化学品

油への曝露にはNBRフォームが必要です。切削油や潤滑油が存在する場合でも形状とシール強度を維持します。シリコーンやNRは油性環境で膨潤し、性能が低下する可能性があります。油性表面の取り扱いに関するその他の現場事例については、以下を参照してください。

粗面・油性表面用フォーム吸盤.

6.3 屋外曝露

日光、湿度、または屋外環境に晒される表面には、EPDMが最適な選択肢です。紫外線、オゾン、湿気に対する優れた耐性を有するためです。他の材料が早期に劣化する環境下でも、より長い寿命を保証します。.

6.4 摩耗と高負荷サイクル

MDF、研磨性プラスチック、粗い複合材などの材料を扱う場合、PUフォームは耐用年数を大幅に延長します。その耐久性により交換頻度が減少し、総運用コストが低減されます。過酷な摩耗条件下での寿命に関する詳細情報は以下で確認できます。

フォーム吸盤の寿命、メンテナンスとコスト.

7. 実践的「XならYを選ぶ」ガイド

7.1 表面が粗い、または多孔質の場合 → 軟質または中硬質のNRフォーム

段ボール箱、再生紙箱、MDF、パーティクルボード、またはテクスチャードプラスチックの場合、ソフトまたはミディアムNRフォームが微細隙間シールに最適です。不均一な表面形状に適応し、漏れを低減します。粗面での詳細な挙動については、以下を参照してください。

粗面・油性表面用フォーム吸盤.

7.2 表面が油性の場合 → NBRフォーム

NBRフォームは、油性の機械加工部品、自動車部品、または潤滑された金属表面を扱う際に最適な選択です。膨潤に強く、シール強度を維持します。油性表面の実用的なシナリオについては以下で確認できます。

粗面・油性表面用フォーム吸盤.

7.3 部品が繊細な場合 → 柔らかいシリコーンフォーム

コーティングパネル、高光沢筐体、ディスプレイ、装飾品などには、ソフトシリコーンフォームが跡を残さず圧力を安全に分散させます。このガイダンスは、記載されているデリケートな表面の取り扱いに関するヒントを補完するものです。

適切なフォーム吸盤の選び方.

7.4 用途が高度な摩耗を伴う場合 → PUフォーム

研磨性プラスチック部品、MDF、研磨済みボード、または粗い表面には、PUフォームが優れた耐久性を発揮します。材料選択が耐用年数に与える影響を理解したい場合は、以下を読み進めてください。

フォーム吸盤の寿命、メンテナンスとコスト.

7.5 環境が屋外の場合 → EPDMフォーム

太陽光、湿度、またはオゾン曝露下においても、EPDMフォームは安定した長期性能を発揮します。これに加え、適切な硬度と直径の選定(下記で説明されている通り)を組み合わせることで

適切なフォーム吸盤の選び方より優れたシール信頼性を確保します。.

8. 実応用に向けた材料と構造の適合

8.1 包装ラインの例

電子商取引や小包処理システムでは、段ボールの気孔率や表面質感が大きく異なる。中硬度のNRフォーム製吸盤を大径化することで、把持安定性が大幅に向上する。これは業界事例で議論された内容と密接に合致する。

産業における発泡吸盤の応用.

8.2 自動車または機械加工の例

油性の機械加工部品や自動車部品を扱う場合、NBRフォームと適切なろ過を組み合わせることで、滑らない操作が保証されます。これは、油性表面のケーススタディと同様の環境で作業する場合に特に重要です。

粗面・油性表面用フォーム吸盤.

8.3 電子機器の例

電子機器や家電部品は、繊細で光沢のある表面を持つことがよくあります。超ソフトシリコーンフォームは、傷をつけるリスクなく安全で清潔な取り扱いを実現します。これらの部品にシリコーンカップを正確にサイズ合わせする必要がある場合、,

適切なフォーム吸盤の選び方 実用的なサイズ設定のルールを提供します。.

8.4 家具と木材の例

木製パネル、MDF、装飾板は粉塵から凹凸のある質感まで課題を抱えています。中密度フォームは粉塵耐性と安定したシール性能を両立します。これらの業界向け表面に関する詳細なガイダンスは、以下を参照してください。

産業における発泡吸盤の応用.

9.結論

フォーム、ゴム、ベローズの吸盤はそれぞれ異なる条件下で優れた性能を発揮する——そしてこのガイド全体を通して、その傾向は明らかである: 性能は、素材と構造がアプリケーションの実際の表面、環境、動きにどれだけ適合しているかで決まります.

泡状の吸盤が際立つ 粗い、多孔質の、ほこりっぽい、凹凸のある、または繊細な表面, マイクロギャップのシール性とコンプライアンスが、完全な真空を達成することよりも重要となる領域では、ゴムカップが依然として最適な解決策である。 滑らかで硬く、非多孔性の部品, 一方、ベローズカップは利点をもたらす 高さ補正を必要とする高速システム. 発泡体ソリューションにおいては、材料の選択(NR、EPDM、NBR、シリコーン、またはPU)が、耐油性、耐熱性、耐摩耗性、耐候性、および表面マーキングに対する耐性をさらに決定する。.

実際には、信頼性の高い把持は次の評価から得られる:

- 表面の質感と多孔性

- 環境暴露(油、熱、紫外線、湿気)

- 荷重と接触面積

- サイクル速度と摩耗予測

これらの要素が適切に調整されると、吸盤は弱点ではなくなり、自動化システムにおいて安定かつ予測可能な構成要素へと変貌する。.

申請内容に含まれるもの 非標準表面、複合材料、または過酷な作動条件, カスタマイズは、安定性と総コスト削減への最短ルートとなることが多い。.

カスタマイズされた材料選定、フォーム構造、硬度、寸法については、こちらの製品ページをご覧ください:

👉 https://www.kinsoe.com/product/custom-foam-suction-cups/

適切な吸盤を一度正しく選択することは、後で何度も交換したりトラブルシューティングしたりするよりも常に優れている。.