I.はじめに発泡ゴムとスポンジゴムを区別しなければならない理由

材料カタログを見たり、サプライヤーとゴム部品について話し合ったりしたことがあれば、おそらく「発泡ゴム」と「スポンジゴム」という用語が同じように使われているのに遭遇したことがあるでしょう。この混同は単に言語的な問題だけでなく、深刻な調達ミスにつながる可能性があり、性能の不一致やコスト高、あるいは製品の不具合につながることもあります。

私は調達のスペシャリストとして、この2つの用語が似ているという理由だけで、間違った材料を調達して時間とお金を無駄にしている企業を見てきました。実際には、発泡ゴムとスポンジゴムは、構造、製造方法、性能特性、用途が大きく異なります。

それこそが、私がこの記事を書いた理由だ。

このガイドでは、フォームラバーとスポンジラバーの本当の違いを説明する。-定義や製造技術から構造的特徴、適用分野、性能ベンチマークに至るまで。断熱材、シーリング材、制振材、クッション材など、どのような用途の材料を調達する場合でも、これらの違いを理解することで、よりスマートで費用対効果の高い決定を下すことができます。

基本的なことに飛び込み、記録を整理してみよう。

II.定義と用語の由来

技術的な比較に入る前に、「フォームラバー」と「スポンジラバー」の実際の意味と、これらの用語の由来を理解することが極めて重要である。

発泡ゴムとは何か?

発泡ゴムは一般に、物理的または化学的な発泡によって作られるポリマーベースの発泡材料の広い分類を指す。この用語は一般的に、発泡ゴムから作られた柔軟な材料を表すのに用いられる:

- ポリウレタン(PU) - クッションや断熱材として広く使われている。

- EVA(エチレンビニルアセテート) - 弾力性と耐衝撃性で知られる。

- ポリエチレン(PE) - 軽量で防水性に優れている。

- ゴム系発泡体 - 発泡NBR、EPDM、SBRなどがあり、断熱材や包装材によく使われる。

これらの素材は、より均一なセル構造を持つ傾向があり、型抜きやラミネートが容易なように、大きなシートやロールで生産されるのが一般的である。

スポンジラバーとは?

一方、スポンジゴムは特に、加硫工程で膨張して細胞構造を形成したゴムを指す。最も一般的な素材は以下の通り:

- EPDM(エチレンプロピレンジエンモノマー) - 耐候性と密閉性に優れている。

- シリコーン - 高温および医療グレードの用途に優れている。

- CR(クロロプレンゴム/ネオプレン) - 難燃性と機械的耐久性で知られる。

- NR(天然ゴム) - 伸縮性とクッション性に優れている。

スポンジゴムは一般的に成形または押し出し成形されるため、ガスケット、シーリングストリップ、制約のある形状の断熱材などの用途に適している。

用語の混乱:フォームとスポンジの比較

英語では、「フォーム」と「スポンジ」という言葉は、特に商業的な文脈ではしばしば同じ意味で使われる。しかし、技術的、製造的な観点から見ると 「発泡体」とは、通常、物理的に膨張させたプラスチックやゴムのことである。 一方 「スポンジゴム」は加硫時の化学膨張を意味する ゴムコンパウンドの

重要だ: この違いは、エンジニアリング、調達、品質管理において重要である。間違った材料を選ぶことは、信頼できるシールと漏れのある大惨事の違いを意味する。

III.製造工程の比較

発泡ゴムとスポンジゴムの製造上の違いを理解することは、その構造と性能の違いを理解するための鍵となる。

1.発泡技術:物理的対化学的

- 発泡ゴム:

発泡ゴムは通常、以下の方法で製造される。 物理的または化学的発泡剤 加熱段階で基材を膨張させるもの。物理発泡ではCO₂や窒素のようなガスがポリマーに注入され、化学発泡ではポリマー反応中に添加剤を通してガスが放出される。 - スポンジ・ラバー:

スポンジゴム、特にEPDMやシリコンのようなゴムベースのタイプは、次のような用途がある。 化学発泡剤 期間中 加硫.これにより、ゴム・マトリックスが硬化する間に内部に気泡が発生し、安定した弾力性のあるセル構造が形成される。

重要な違い 発泡ゴムは通常、ポリマーの膨張時に形成されるが、スポンジゴムは加硫時にゴムを膨張させることで形成される。

2.金型の使用シート成形とカスタム成形

- 発泡ゴム:

発泡ゴムは、一般的に次のように加工される。 大型ブロックモールド またはシートやロールに押し出されます。その後、用途に応じてダイカットやラミネート加工が施される。 - スポンジ・ラバー:

スポンジゴムは通常 押出プロファイル または 複雑な3D形状に成形ガスケット、シール、カスタムプラグなど。そのため、寸法精度と一貫した圧縮特性を必要とする精密用途に非常に適しています。

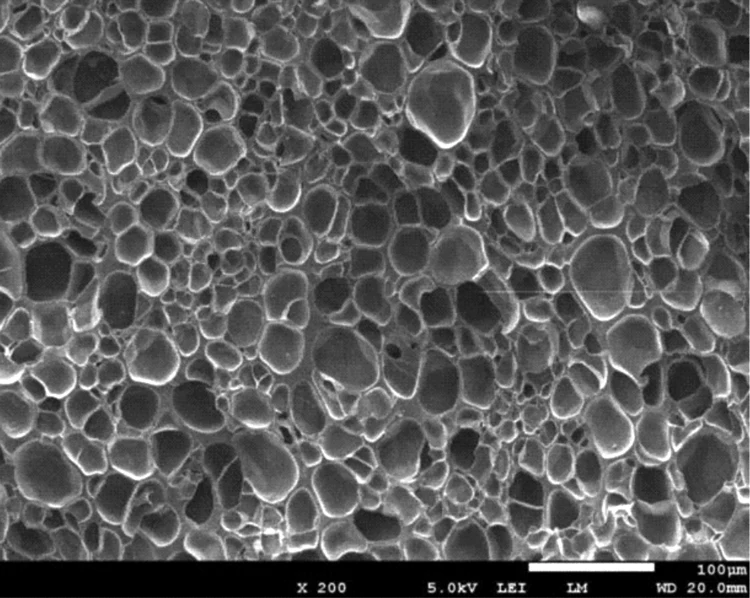

3.細胞構造の形成

- 発泡ゴム:

発泡ゴムの細胞は 開閉製法と配合による。オープンセルは空気と水の流れを可能にし、クローズドセルは断熱性と防水性を高める。 - スポンジ・ラバー:

スポンジラバーは、より多くの場合 クローズドセル構造特にシーリング用途では、圧縮下での水、ほこり、空気の侵入に対する抵抗力が強化される。

引用 「スポンジゴムでは、細胞構造は後付けではなく、加硫の化学反応に組み込まれているのだ。

IV.構造特性の比較

発泡ゴムとスポンジゴムはどちらも細胞構造を持つが、その内部構造と物理的感触は根本的に異なっており、圧縮の仕方から圧力下での性能に至るまで、すべてに影響を与える。

1.細孔のタイプとサイズ

- 発泡ゴム:

発泡ゴムの特徴 オープンセル または クローズドセル 構造を持つ。オープンセルフォームは空気、水、音を通すため、吸音やクッション材として有用である。一方、クローズド・セル・フォームは密度が高く、断熱性と耐湿性に優れている。 - スポンジ・ラバー:

スポンジ・ゴムはそのほとんどが クローズドセル 各気孔がカプセル化されて密閉されているため、優れたシール性能を発揮します。加硫時の化学発泡が制御されているため、セルサイズは通常より均一です。

ハイライト クローズドセルのスポンジゴムは、水や空気の漏れを最小限に抑えなければならないガスケット用途に最適です。

2.表面感、柔らかさ、弾力性

- 発泡ゴム:

発泡ゴムの感触 よりソフトで多孔質 特にオープンセル・タイプでは、肌触りが良い。より圧縮性が高く、弾力性があるが、一般的に長期的な圧縮下での回復性と耐久性は低い。 - スポンジ・ラバー:

スポンジラバーには 滑らかな肌 その表面(特に成型時)には、以下のような感触がある。 より濃い より弾力性がある。優れた耐圧縮永久歪性を示し、変形後も素早く復元する。

3.密度と圧縮性能

- 発泡ゴム:

密度は素材や工程によって大きく異なるが、ほとんどの発泡体は 軽量(低密度).重量を重視する用途には適しているが、持続的な負荷がかかると機械的安定性が損なわれる可能性がある。 - スポンジ・ラバー:

一般的に 高密度化スポンジラバーは、より強固な構造的完全性を提供する。負荷がかかると圧縮されるが より良い回復特に、長期間の変形を必要とするシーリング用途に適している。

重要な注意事項 低密度のスポンジゴムの中には、高性能の断熱材や防音材として設計されているものもあります。

V.パフォーマンスの違い

発泡ゴムとスポンジゴムのどちらを選ぶかは、感触や密度の問題だけではありません。ここでは、それぞれの性能の違いをご紹介します:

1.防水・防塵

- 発泡ゴム:

オープンセルの発泡ゴムは、水や埃に対する耐性が弱く、シーリング用途には適さない。しかし 独立気泡フォーム 圧縮下での信頼性は必ずしも高くないが、まずまずのバリア性を発揮する。 - スポンジ・ラバー:

その本質的な クローズドセル構造スポンジラバーが得意とする分野 防水・防塵シール.そのため、HVACガスケット、自動車用ウェザーシール、屋外用エンクロージャーなどによく使用されている。

収穫だ: 密閉性を優先するなら、独立気泡のスポンジゴムが優れている。

2.耐熱性、耐候性、経年変化

- 発泡ゴム:

PUやPEなどのほとんどの発泡素材は、紫外線やオゾン、高温にさらされると経時的に劣化する。特別な添加剤を使用しない限り、長期安定性には限界がある。 - スポンジ・ラバー:

以下のような素材 EPDMとシリコンスポンジ は 過酷な環境に対応耐熱性、耐紫外線性、耐オゾン性、耐薬品性に優れている。特にシリコーンスポンジは、230℃までの用途で優れた性能を発揮します。

3.クッションとリカバリー

- 発泡ゴム:

オープンセル・フォーム 優れたクッション性 包装、振動減衰、衝撃吸収のためである。しかし、それらはしばしば 弱い反発特性 長期圧縮後 - スポンジ・ラバー:

スポンジ・ラバーは、そのようなゴムと同じような感触を提供する。 クッショニングとリカバリーのバランスの取れたコンビネーション.PUフォームより「弾力性」は劣るが、圧縮を繰り返しても形状と機能を維持する。

4.熱伝導率と断熱性

- 発泡ゴム:

PEのようなクローズドセル発泡ゴムは、以下の用途に広く使用されている。 保温 導電率が低いからだ。 - スポンジ・ラバー:

EPDMとシリコーンのスポンジ・ラバーもまた、以下を提供する。 優れた断熱性特に高温や電気絶縁の場面で。

簡単なヒント 高温絶縁や難燃性の用途では、スポンジゴム(特にシリコーン)が唯一の有効な選択肢となることが多い。

VI.典型的な応用シナリオ

発泡ゴムとスポンジゴムを使用する理由は業界によって大きく異なります。その最も一般的な用途と選ばれる理由を説明しよう。

| 発泡ゴム | スポンジ・ラバー |

|---|---|

| 梱包用緩衝材 | 耐候性シーリング(EPDMスポンジ) |

| 遮音材(PUフォーム) | 高温断熱材(シリコンスポンジ) |

| スポーツマットとパッド | 難燃性ガスケット(CRスポンジ) |

| 靴の中敷(EVAフォーム) | 自動車用ドアシール |

| 軽量制振 | 防塵・防湿ストリップ |

発泡ゴムの活躍

発泡ゴム、特にPUとEVAは、次のような用途に最適な素材である。 包装、スポーツ、消費者向け快適製品.例えば、エレクトロニクス業界では、型抜きされたPUフォームインサートが繊細な部品を保護している。履物では、EVAフォームが靴に軽量のクッション性と柔軟性を与えます。

一般的に発泡ゴムを使用する産業:

- 消費者製品

- 梱包と物流

- フィットネス&スポーツギア

- エレクトロニクス

スポンジラバーの活躍

スポンジラバーの輝き 耐久性、耐候性、シール性 が重要である。例えばEPDMスポンジは、ドア、窓、HVACダクトのシールに建築や自動車分野で広く使用されている。シリコーンスポンジは、医療、航空宇宙、食品グレードの環境で信頼されています。 極端な温度への耐性と安全規制への準拠.

一般的にスポンジゴムを使用する産業:

- 自動車および輸送

- 建築・建設

- 電化製品

- 医療機器および食品用機器

洞察力だ: 用途がシール、絶縁、熱や化学薬品への暴露などであれば、ほとんどの場合、スポンジゴムの方が適しています。

VII.素材選びのヒント

フォームラバーとスポンジラバーのどちらを選ぶかは、必ずしも一筋縄ではいかない。ここでは、私がどのようにクライアントを絞り込む手助けをしているかを紹介する:

1.主要なパフォーマンス・ニーズを評価する

自問自答してみよう:

- その材料はシーリングに使用されますか?

→ 一緒に行く 独立気泡スポンジゴム (EPDM、シリコーンなど)。 - 軽量クッションと吸音のどちらが重要か?

→ 選択する オープンセルフォームラバー (PU、EVAなど)。 - 高温や化学薬品にさらされますか?

→ を選ぶ シリコーンスポンジ または EPDMスポンジ優れた耐性で知られる。 - 長期荷重下での圧縮回復は重要か?

→ スポンジ・ゴムの方が優れている 圧縮永久歪み抵抗 ほとんどのフォームタイプよりも。

2.低密度の罠にはまらないで

よくある誤解のひとつは、密度が低い=品質が低いと思い込んでいることだ。

誤解警報: "低密度 "は必ずしも "弱い "という意味ではない。

多くのフォームラバーは、低パフォーマンスではなく、軽量化のために設計されている。同様に 低密度のスポンジ・ゴム は圧縮下でも優れたパフォーマンスを発揮できる。

3.火災格付けとコンプライアンス

HVAC、公共施設、輸送機関などの用途では、材料が以下のような防火・安全基準を満たしていることを確認すること:

- UL 94

- FMVSS 302

- REACH/RoHS指令

- FDAまたはLFGB (食品接触スポンジ用)

プロのアドバイス 常にリクエストする コンプライアンス証明書 特にEUや北米のような規制市場に輸出している場合はなおさらです。

VIII.比較概要表:発泡ゴムとスポンジゴムの比較

フォームラバーとスポンジラバーの主な違いを1ページにまとめました:

| カテゴリー | 発泡ゴム | スポンジ・ラバー |

|---|---|---|

| 素材ベース | PU、EVA、PE、発泡ゴム | EPDM、シリコーン、CR、NR |

| 発泡法 | 物理的または化学的発泡剤 | 加硫中の化学膨張 |

| 典型的な形 | シート、ブロック、ロール | 押出/成形プロファイル、ガスケット |

| 細胞の構造 | オープンセルまたはクローズドセル | ほとんどがクローズド・セル |

| サーフェス・フィール | 多孔質、弾力性 | 緻密で弾力のある滑らかな肌 |

| 耐水性/耐塵性 | 中程度(クローズドセルの場合)、低い(オープンセルの場合) | エクセレント(密閉されたクローズドセル) |

| 耐熱温度 | 可(ポリマーの種類による) | 素晴らしい(特にシリコンスポンジ) |

| 圧縮回復 | 短期的なクッションに最適 | 優れた長期密封性と回復性 |

| 代表的なアプリケーション | 包装、ショックパッド、音響 | シーリングストリップ、断熱材、高温ガスケット |

| コンプライアンス/認証 | 限定的で、難燃性でないことが多い | UL、FMVSS、FDA、REACHの要求事項に頻繁に適合 |

| コスト範囲 | 概して低い | 一般的に高い(しかし長持ちする) |

この表は、サプライヤー・ミーティングやデザイン・レビューの際に使用する。-時間を節約し、コストのかかる材料のミスマッチを防ぐことができる。

IX.よくある質問(FAQ)

1.発泡ゴムはスポンジゴムの代わりになるか?

短い答えだ: 通常はそうではない。

発泡ゴムはスポンジゴムのクッション機能をある程度模倣することができるが、産業用途で要求されるシール性能、耐熱性、耐久性には欠けることが多い。例えば PUフォームは自動車ドアシールのEPDMスポンジに取って代わることはできない熱、湿気、圧縮に長期間さらされることが予想される場所。

経験則: クッションにはフォームを、シールにはスポンジを使う。

2.どのような場合にクローズド・セル構造を選ぶべきか?

クローズドセル構造は、次のような場合に不可欠である:

- 必要なのは 防水性または気密性 シーリング(エンクロージャー、HVAC、屋外用途など)

- 圧縮永久歪抵抗が重要(例:一定圧力下のガスケット)

- このアプリケーションは、次のように公開されている。 湿気、ほこり、化学物質

オープンセル素材は、以下の点で優れている。 音響制御、換気、軽量衝撃吸収.

3.防火安全または環境コンプライアンスにはどのような認証が必要ですか?

アプリケーションや地域によっては、以下の認証が必要な場合があります:

- UL 94(燃焼性評価) - 電気・電子機器用途によく使用される

- FMVSS 302 - 自動車内装材に必須

- REACHおよびRoHS - EUの環境安全基準

- FDAまたはLFGB - シリコーンのような食品に接触するスポンジ・ラバーに必要なもの

ヒント 最終製品が輸出される場合、または規制産業で使用される場合は、そのスポンジまたは発泡材料がこれらの基準を満たしているかどうかをサプライヤーに必ず確認してください。

X.結論と素材選びのアドバイス

発泡ゴムとスポンジゴムの違いは、一見すると微妙に見えるかもしれないが、ご覧の通り、その違いがある。 製品の性能、コスト効率、長期信頼性に重大な影響を及ぼす。.

梱包材、緩衝材、防音材を調達する場合、 フォームラバー が適しているかもしれない。しかし、密閉性、耐熱性、防火・環境基準への適合が必要な用途の場合は、そのような用途には適していません、 スポンジゴム、特にEPDMかシリコーンが明らかに勝者である。.

最終的なアドバイス 製品名だけに頼らず、必ず技術データシートを確認し、気孔構造、圧縮性能、素材グレードを確認すること。

で KINSOE私たちは、高性能を専門としています。 スポンジゴムソリューション 要求の厳しい用途に合わせた耐候性ガスケット、断熱ストリップ、高弾性シーリングプロファイルの開発など、どのようなご要望にもお応えします。 適切な材料の選択、サンプルの提供、ラピッドプロトタイピングのサポート.

シーリング、断熱、クッションのソリューションが必要ですか?

お問い合わせ をご覧ください。 EPDMスポンジ、シリコンスポンジ モールドラバー コンポーネント お客様の業界向けに設計されています。

参考文献