1.はじめに

レシプロシーリングシステムでは、エラストマーシールの性能はその材料特性だけでは決まりません。適切なエラストマーを選択することが重要です、, 溝の形状とシール面の品質 は、信頼性の高いシーリング性能と長寿命を確保する上で、同様に重要な役割を果たしている。.

よく設計された溝はシールに適切な支持と圧縮を与え、様々な圧力や温度の下でも安定したシールラインを維持します。一方、表面仕上げと公差制御は、摩擦の最小化、摩耗の低減、安定した潤滑を保証します。これらはすべて、油圧シリンダー、空気圧アクチュエーター、プロセス機器などのダイナミックシール用途に不可欠です。.

設計の悪い溝や粗い表面は、しばしば次のような問題を引き起こす。 早期シール不良, 押し出し、スパイラルの破損、裂け、漏れを含む。これらの問題は、システムの性能を損なうだけでなく、コストのかかるダウンタイムにつながることもある。したがって サウンド・グルーヴとサーフェス・デザインの原則 は、堅牢で効率的な往復シーリングシステムを実現するための基本である。.

以下のセクションでは、溝の形状、表面仕上げ、潤滑、取り付けに関する考慮事項、よくある間違い、実用的な設計上の推奨事項など、核となる原則を探ります。.

2.溝形状の基礎

溝はあらゆる往復シーリングシステムの基礎です。その設計は、運転中にシールがどのように圧縮され、支持され、安定するかに直接影響します。シールの変位、はみ出し、偏摩耗は、寿命を縮めたり、漏れの原因となります。.

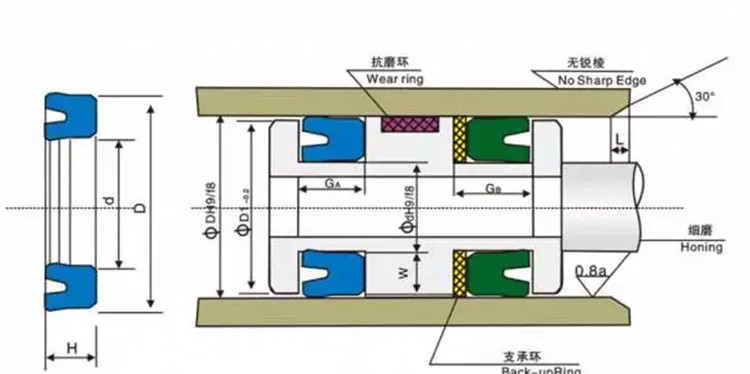

2.1 溝の深さ

溝の深さ 絞り率 シールと相手面の間の溝。溝が浅すぎる場合、シールが過剰に圧縮され、摩擦、発熱、摩耗が増加する可能性があります。溝が深すぎると、シールが十分に接触せず、漏れにつながることがあります。.

- 典型的な絞り比: 10-20% 往復動用途のほとんどのエラストマーシール用。.

- 最終的な深さを決める際には、必ず熱膨張と圧力変形を考慮してください。.

2.2 溝の幅

溝は、シールが不安定になることなく、圧力を受けて膨張するのに十分な横方向のスペースを確保しなければなりません。幅が狭すぎるとシールのはみ出しやエッジへの負荷の原因となり、広すぎるとシールが転がったりねじれたりします。.

- ガイドライン 溝幅は一般的にシール断面の1.1~1.3倍とする。.

2.3 底面半径とコーナーデザイン

溝の底にある鋭利な角は、溝を作る。 応力集中, 取り付け中や操作中にシールを切ったり裂いたりする可能性があります。A 小フィレット半径 溝底は、応力をより均等に分散させるのに役立つ。.

- 推薦する: シールのサイズにもよるが、フィレット半径は通常0.2~0.5mmとする。.

2.4 クリアランスと押し出しギャップ

高圧用途では、溝と相手面との間のギャップを注意深く制御して、次のようにする必要があります。 押し出し防止 のエラストマーをクリアランスに挿入する。バックアップリングを追加してサポートすることもできる。.

- 押し出しギャップの限界: 10MPa以上の圧力では、通常0.2mm以下。.

2.5 圧力とストロークに関する考察

作動圧力とストローク長は溝設計に大きく影響します。圧力が高いほど、クリアランスは厳しくなり、場合によってはバックアップエレメントが必要になります。一方、ストロークが長くなると、シールのねじれやローリングを避けるため、より高い安定性が要求されます。.

3.表面仕上げと公差要件

ロッドとボアの表面仕上げは、エラストマー往復シールの性能を左右する重要な要素です。たとえ溝の形状が完璧であっても、表面の仕上げが悪いと次のようなことが起こります。 急激な摩耗、潤滑不良、漏れ. .対照的に、よく制御された表面は、最小限の摩擦と安定したシール圧でシールをスムーズに滑らせることができる。.

3.1 表面品質の重要性

シーリング・リップが相手側表面に沿って移動するとき、それは 薄い潤滑膜 摩擦と摩耗を最小限に抑える。.

- 表面が粗すぎると、ピークがシールを切ったりすり減らしたりして、漏れや早期故障の原因となる。.

- 表面が平滑すぎると、潤滑油を保持するための微小谷が十分でなくなり、乾性摩擦や発熱のリスクが高まる。.

3.2 推奨表面粗さ

ほとんどの動的シーリング用途に対応、, Ra値は0.2~0.4μm が最適と考えられる。これにより、シール効果と潤滑保持の適切なバランスが得られる。.

典型的な推奨事項:

- ピストンロッドとプランジャー: Ra 0.2-0.4 μm

- シリンダーボア: Ra 0.3-0.6 μm

一部の重要な用途(高速油圧など)では、均一性を確保するためにRzやその他のプロファイル・パラメータを指定することもある。.

3.3 同心度、真円度、真直度

表面仕上げが効果的なのは、表面そのものが寸法的に安定している場合に限られる。ズレや凹凸のある表面は 局所的なツボ シールの摩耗を加速させる。.

- 同心度は通常、0.05mm以内に保つ必要がある。.

- 偏心シール荷重を避けるため、真円度と真直度を維持する必要がある。.

- テーパーや卵形は最小限に抑えるべきである。.

3.4 表面処理とコーティング

用途によっては、表面処理によって性能が向上することもある:

- 硬質クロムメッキ または 窒化 は耐摩耗性を向上させる。.

- 特殊な低摩擦コーティングにより、始動時の摩擦とスティックスリップを低減。.

- また、適切な表面硬度は、スコアリングやカジリを防ぎます。.

3.5 表面とシール寿命の関係

滑らかで良好に仕上げられた表面は、安定した潤滑、低摩擦、均一なシール荷重を保証し、次のような結果をもたらします。 長寿命 そして、より予測しやすい性能を発揮します。高性能なシーリングシステムにとって、表面仕上げは材料選択や溝形状と同じくらい重要です。.

4.摩擦と潤滑に関する考察

潤滑は ダイナミック・シーリング・システムの生命線. .エラストマー製往復シールの場合、摩擦のコントロールは、始動時および定常運転時の両方で適切な潤滑膜を維持するために、溝と嵌合面がいかにうまく設計されているかに大きく依存します。潤滑不良は スティックスリップ、熱蓄積、摩耗促進, 最終的にはシールの故障につながる。.

4.1 潤滑膜の役割

ピストンやロッドが動くと 潤滑油マイクロフィルム は、シールと表面の間に残っていなければならない。.

- このフィルムは直接の接触を最小限に抑え、摩耗を軽減する。.

- また、モーション・サイクルの中で最もダメージを受けやすい始動時の摩擦を低減するのにも役立つ。.

- 安定したフィルムはスムーズな動きを可能にし、エネルギーロスを少なくする。.

しかし、溝がきつすぎたり、表面が滑らかすぎたりすると、潤滑剤が完全に拭き取られてしまい、ドライ走行状態になってしまう。.

4.2 溝の設計と潤滑

適切な溝形状は、それを促進する。 制御された潤滑油の流れ:

- わずかな面取りや逃がし溝を施すことで、潤滑油をより均等に行き渡らせることができる。.

- 軸方向の溝やマイクロノッチは、オイル保持を補助するために低速システムに適用されることがある。.

- 潤滑油の移行を妨げるような過度の圧搾は避ける。.

4.3 スティック・スリップとフリクション・スパイクの最小化

スティック・スリップは、往復運動アプリケーション、特に低速または低圧で一般的な問題です。以下の場合に発生します。 静摩擦が動摩擦を上回る, ギクシャクした不均一な動きを引き起こす。.

スティック・スリップを抑える:

- を使用する。 適切な粗さの表面仕上げ(Ra 0.2-0.4 μm).

- 選ぶ 低摩擦特性に優れたエラストマー またはコーティングを使用する。.

- 取り付け時に適切な初期潤滑を行うこと。.

4.4 圧力ベントと流体制御

複動式シーリングシステムやロングストローク設計の場合、, シール間の圧力上昇 不安定やブローバイを引き起こす可能性がある。.

- 閉じ込められた圧力を均等にするために、排気溝や圧力逃がし穴を追加することができる。.

- 制御された通気はまた、シールが膨らんだりねじれたりするのを防ぐ。.

4.5 潤滑媒体の選択

使用する潤滑油は、以下のものでなければならない。 エラストマーとの適合性 および適用条件:

- 油圧システムには鉱物油が一般的である。.

- 化学的に侵食性の高い環境や高温環境では、シリコーン系またはフッ素系の潤滑剤が望ましい。.

- グリースは、低速または断続的な負荷サイクルに使用することができる。.

4.6 シーリングと潤滑のバランス

設計上の最大の課題のひとつは 潤滑油を完全に拭き取ることなく、タイトにシールする。. .このバランスは、以下を通じて達成される:

- 正しい溝の寸法。.

- 制御された表面仕上げ。.

- 材料と潤滑剤の適切な適合性。.

よく潤滑された界面は、低摩擦、摩耗の低減、そして全寿命にわたってより安定したシール性能を保証します。.

5.設置および組み立ての要因

完璧に設計された溝と表面仕上げであっても、次のような場合、実際の用途では失敗する可能性がある。 設置や組み立てが注意深く考慮されていない. .往復動シールは、エッジの状態、組み付け力、公差のばらつきに敏感です。取り付け時のわずかな誤差が ニックス、ローリング、不均一な圧縮, これは、初日からシーリング性能を損なう。.

5.1 面取りとリードイン角の設計

よく設計された面取りにより、鋭利なエッジに引っかかることなく、シールをスムーズに取り付けることができる。.

- 面取り角度: 通常、ほとんどのエラストマーシールには15°~30°を推奨する。.

- リードインは、バリや鋭い角、加工痕がないこと。.

- 余裕のある面取り長さは、大口径のシールやデリケートなリップを持つシールには特に重要です。.

5.2 設置中のシール損傷の回避

シールは、不適切な工具、過度の引き伸ばし、部品の無理な取り付けなどによって損傷することがあります。.

- 用途 丸いエッジの取り付け工具 および非金属材料は、シールの切断を避ける。.

- 厳しい公差に対応、, シールと溝に注油する 設置前に.

- シールを(材料の範囲内で)わずかに加熱することで、伸びすぎずにフィットさせることができる。.

5.3 許容スタックアップと熱膨張

溝の寸法を設計する際には、以下のことを考慮することが重要である。 製造公差 溝と相手部品の両方の。.

- わずかなズレでも、圧縮の過不足につながる可能性がある。.

- 高温環境では、部品の膨張率が異なり、スクイーズ比やクリアランスが変化する可能性があります。.

- 材料の膨張係数は、最終的な設計に織り込むべきである。.

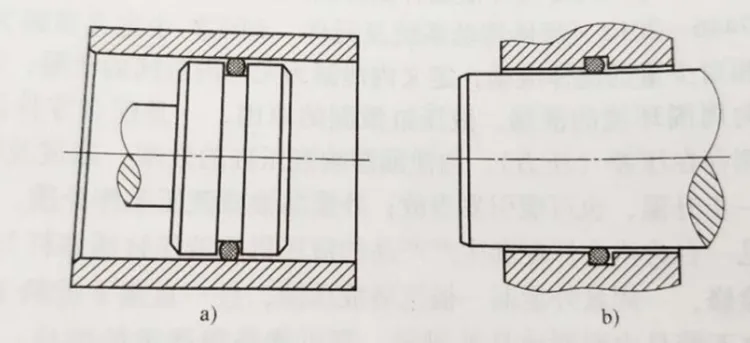

5.4 単動グルーブ設計と複動グルーブ設計の比較

- 単動シール そのため、溝の対称性はそれほど重要ではない。.

- 複動シール 両方向の圧力に対応しなければならない。 バランスの取れた溝 そして 正確なセンタリング ねじれや押し出しを防ぐ。.

- 複動式システムでは、性能を安定させるために圧力ベントが追加されることが多い。.

5.5 清浄度と表面処理

取り付けの前に、溝と嵌合面が次のようになっていることを確認してください。 清潔で、滑らかで、ゴミがない。. .汚れや鋭利な加工跡が残っていると、シールに損傷を与えたり、リーク経路を作ったりする可能性があります。.

- 糸くずの出ない布と認可された洗浄剤を使用してください。.

- 目視とフィンガーチェックで、隠れたバリを検出する。.

5.6 組み立ての検証

取り付け後、素早く寸法と機能をチェックすることで、不具合を回避することができる:

- シールの位置決めと着座が正しいことを確認する。.

- ねじれ、折れ、不均一な圧縮が発生していないことを確認する。.

- シーリングが完全であることを確認するため、システム全運転の前に低圧テストを実施すること。.

適切なインストレーションは単なる最終ステップではない。 重要な設計上の考慮事項 を最初から計画する必要があります。入念な面取り、公差管理、クリーンな組み立て条件により、初期不良を大幅に減らし、シールの寿命を延ばすことができます。.

6.よくある溝設計の間違い

経験豊富なエンジニアでさえ、溝や表面の設計において、微妙だが重要な細部を見落とすことがある。このようなミスはしばしば シール漏れ、早期摩耗、完全な故障-時には最初の数回の運転サイクルのうちに。このような落とし穴を認識し、回避することは、信頼性の高いレシプロシールシステムを構築するために不可欠です。.

6.1 過圧縮または過圧縮

よくある間違いのひとつは 溝の深さが足りない, これはシールのスクイーズ比に直接影響する。.

- 過圧縮 は、過度の摩擦、熱の蓄積、シーリング・リップの急速な摩耗を引き起こします。.

- アンダー・コンプレッション 接触圧が不足し、漏れが生じる。.

- このような問題は、熱膨張、公差のばらつき、材料の変形を考慮していないために生じることが多い。.

ヒント スクイーズ比は常に慎重に計算し(エラストマーシールでは通常10~20%)、実際の組立条件で検証してください。.

6.2 鋭いエッジとバリ

機械加工された溝は、時に 鋭利な角やバリ, 特に角の部分。これらは

- 取り付け時にシールをカットする。.

- 局所的なストレスポイントを作る。.

- 運転中の亀裂や破れを促進する。.

解決策 溝底には必ず滑らかなフィレット半径(0.2~0.5mm)をつけ、すべてのエッジのバリ取りを行う。.

6.3 表面仕上げ不良

表面粗さを無視することは、直接的な結果につながる:

- 粗すぎる → シールの磨耗と早期摩耗。.

- 滑らかすぎる → 潤滑油不足とスティックスリップ。.

- 真円度または同心度が悪い → シール荷重が不均一になり、漏れが発生する。.

解決策 指定する Ra 0.2-0.4 μm ロッドではRa 0.3~0.6μm、ボアではRa 0.3~0.6μmで、真円度と真直度を厳しく管理している。.

6.4 押し出しギャップの無視

動作圧力が高くなると、エラストマーシールが部品間の隙間に押し込まれ、次のような問題が発生します。 押し出し不良. .これは、設計者が圧力変形を考慮しなかったり、バックアップ要素を含めなかったりした場合によく起こります。.

- 症状 リップが裂ける、シールがかじる、液体に破片が混じる。.

- 予防措置: 押し出しギャップを制限し(高圧の場合は0.2mm以下)、必要に応じてバックアップリングを使用する。.

6.5 不十分な潤滑管理

多くのグルーブデザインが失敗するのは 潤滑は考慮されていなかった 設計の初期段階。.

- 溝がきつすぎると、潤滑油が拭き取られる。.

- リリーフ経路がないため、圧力が閉じ込められたり、油膜が不均一になったりする。.

- ドライ走行は摩耗と故障を加速させる。.

解決策 リリーフ面取りを統合し、適切な表面仕上げを選択し、エラストマーとの適切な潤滑剤適合性を確保する。.

6.6 組立条件の見落とし

たとえ溝の設計が理論的に正しくてもだ、, 設置要素を無視 すべての仕事を取り消すことができる。.

- 面取りがないため、組み立て時の損傷につながる。.

- 清掃状態が悪いと、シールの下にゴミが入り込む。.

- 公差をチェックしないと、予測不可能な絞りが生じる。.

解決策 組み立てを後回しにせず、設計プロセスの一部として扱う。.

7.実用的な設計例と推奨事項

エラストマー往復シールの溝と表面を設計するには、理論的な計算だけでは不十分です。このセクションでは、以下の項目について説明します。 典型的な設計パラメータ, 推奨サーフェスそして トラブルシューティングのヒント エンジニアやバイヤーが自分のプロジェクトに直接適用できる。.

7.1 一般的なシールの代表的な溝寸法

正確な寸法はシールの種類、材質、使用圧力によって異なりますが、いくつかの一般的なガイドラインはほとんどの往復運動に適用されます:

| シール断面 (mm) | 溝幅 (mm) | 溝の深さ (mm) | フィレット半径(mm) | 押し出しギャップ(mm) |

|---|---|---|---|---|

| 3 | 3.5-4.0 | 2.6-2.8 | 0.2-0.3 | ≤ 0.15 |

| 5 | 5.5-6.5 | 4.3-4.5 | 0.3-0.5 | ≤ 0.20 |

| 8 | 9.0-10.0 | 7.0-7.3 | 0.5 | ≤ 0.25 |

- 溝の幅は、ローリングやねじれを許さず、シールが拡張するのに十分なスペースを確保する必要がある。.

- 深さは、シーリングと摩擦のバランスをとるために、適切なスクイーズ比を作る必要がある。.

- フィレット半径は、溝コーナーでの応力集中を避けるのに役立つ。.

注: 常に材料の硬さ、圧力、熱膨張特性に基づいて寸法を調整してください。.

7.2 表面粗さと硬さ

| コンポーネント | 推奨Ra (μm) | 代表的な表面処理 | 硬度(HRC) |

|---|---|---|---|

| ロッド / シャフト | 0.2-0.4 | 硬質クロム、窒化 | ≥ 50 |

| ボア/シリンダー | 0.3-0.6 | 本磨きスチール、硬質陽極酸化処理 | ≥ 40 |

- 均一な粗さ 安定した潤滑を確保し、スティック・スリップを防ぐ。.

- 表面硬度 傷から守り、シールの寿命を延ばします。.

- 表面処理の選択は、シール材とコーティングの適合性を考慮する必要がある。.

7.3 面取りと取り付けの詳細

- 面取り角度: 15°~30°で、少なくともシール断面と同じ長さ。.

- デバリング: すべての溝のエッジとリードインに必須。.

- 取り付け時の潤滑: 破れや不均一な座り心地を防ぐ。.

7.4 圧力ベントとリリーフ設計

- 含む 排気溝または逃がし穴 複動システムの複数のシールの間。.

- シールの位置がずれたり、ブローバイの原因となる圧力の閉じ込めを防ぐ。.

- 乱流や詰まりを避けるため、ベント経路をスムーズかつ適切な寸法に保つ。.

7.5 よくある故障のトラブルシューティング

| 問題点 | 考えられる原因 | 推奨される措置 |

|---|---|---|

| 初期の磨耗/摩耗 | 路面が荒れすぎ、ドライ走行 | 表面仕上げの向上、潤滑の確保 |

| シール押し出し | 過剰なクリアランス、バックアップリングなし | エクストルージョンのギャップを縮小し、バックアップ・サポートを追加 |

| 圧力下での漏れ | グルーブが深すぎる、コンプレッション不足 | 溝の深さを調整し、公差の積み重ねを再チェックする。 |

| スパイラル故障 | 溝が広すぎる、アライメントが悪い | 溝幅の縮小、誘導システムの改善 |

| 組み立て中のシール破れ | シャープなエッジ、面取りなし | 面取り、エッジのバリ取り、潤滑油の塗布 |

これらの例では、実際の世界でよくあるシナリオが反映されている。 形状、表面品質、取り付け シール性能の劇的な向上につながる。.

8.結論

エラストマー往復シールの性能と耐久性は、シール材だけでは決まらない。. 溝と表面のデザイン は、シールが何千サイクルもスムーズに作動するか、あるいは数時間後に早期に故障するかを決定する構造的基礎を形成する。.

よく設計された溝は、適切な サポート、スクイズ、安定性, また、きめ細かく制御された表面仕上げにより、次のことが保証される。 最適な潤滑 摩擦を最小限に抑える入念な検討 面取り角度, 公差スタックアップそして 設置方法 は、初期損傷のリスクをさらに低減します。逆に、鋭利なエッジや過度の押し出しギャップなど、小さなディテールさえ見落としてしまうと、漏れや摩耗、壊滅的なシール不良につながる可能性があります。.

実際には、信頼性の高いシーリングを実現するには

- バランスの取れた溝形状 シールの断面と圧力条件にマッチするもの。.

- 精密表面仕上げ 安定した潤滑膜をサポートする。.

- 考え抜かれた設置デザイン, 必要に応じて面取りやガス抜きを行う。.

- 厳格な検査と公差管理 製造工程全体を通して。.

エンジニアリング・プロセスの早い段階でこれらの設計原則を統合することで、設計者とメンテナンス・チームは次のことが可能になります。 シール寿命の最大化, ダウンタイムを減らし、一貫したシステム性能を確保します。溝と表面のデザインは、決して後付けとして扱われるべきではありません。.