はじめにカビの固着に真剣に取り組むべき理由

ゴム圧縮成形は、自動車用ガスケットから工業用シールに至るまで、耐久性が高く、精密に設計されたゴム部品の生産における基礎となるプロセスです。この方法の核心は、金型キャビティ内でゴムコンパウンドを成形するための熱と圧力にあります。基本的なことは簡単なように思えるが、業界を問わず製造業者を悩ませ続けている問題がある: 型くずれ.

モールドスティッキングとは、脱型時にゴム部品が金型表面に不要に付着することを指します。この問題は、生産を遅らせ、人件費を増加させるだけでなく、製品の完全性を損ない、表面欠陥、破れ、変形を引き起こします。自動車、電子機器、医療機器などの高精度産業では、わずかな欠陥も受け入れられず、コストのかかる再加工や不合格の原因となります。

この包括的なガイドを書くことにしたのは、私がこの問題に何度も遭遇してきたからだ。 キンソー当社は、要求の厳しい用途向けのカスタム成形ゴム部品を専門としています。私たちの経験を通して、私は次のことに気づきました。 金型の固着が単一の要因で起こることは稀で、通常は材料配合、金型設計、表面状態、プロセス・パラメーターの組み合わせが原因である。

以下のセクションでは、金型の固着の根本的な原因と、さらに重要なこととして、それを防ぐ方法について説明します。プロセス・エンジニア、品質管理者、工場技術者のいずれであっても、このガイドは以下を提供します。 実践的な洞察と実証済みの戦略 サイクルタイムを短縮し、歩留まりを向上させ、毎回スムーズな脱型を実現します。

「スティッキングは単なる些細な迷惑ではなく、生産性を低下させる。幸いなことに、それは防ぐこともできる。"

カビの固着問題の原因

素材の要因:ゴムの中身が重要

金型の固着に関しては、ゴム配合の中身がプロセスを左右します。私は、コンパウンドの配合にほんの少し手を加えるだけで、離型挙動に劇的な違いが生じることを目の当たりにしてきました。ここでは、材料に関連する主な要因について説明します:

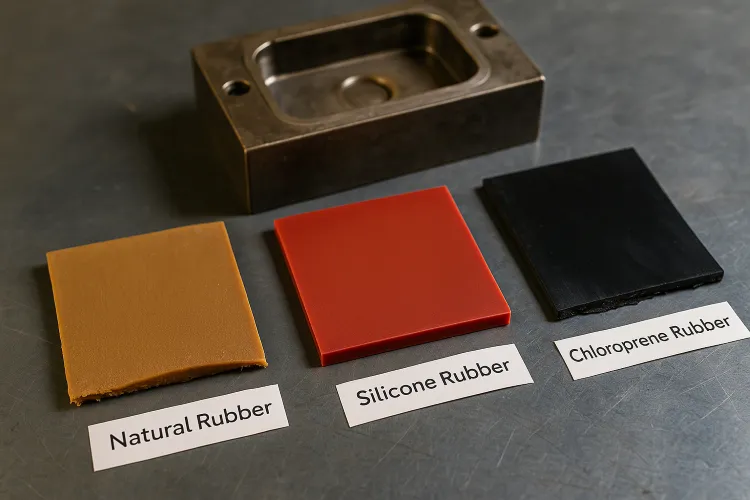

1. ラバー・ベース・タイプ

ベースゴムの種類によって、金型表面との相互作用は異なる。例えば

- 天然ゴム(NR) は粘着性が高く、くっつきやすい傾向がある。

- クロロプレンゴム(CR) は、固有の耐油性と極性により、より優れた離型性を提供する。

- シリコーンゴム(VMQ)高温では安定だが、特殊な離型戦略なしでは、コーティングされていない金型に付着する可能性がある。

洞察:極性の高いゴムは一般に、EPDMやNRのような非極性タイプに比べ、金属金型との接着性が低い。

2. 硬化システム構成部品

硬化パッケージ-硫黄、過酸化物、促進剤-はスティッキングに直接影響する:

- 過剰な加速器 または架橋密度が不適切な場合、特に金型のパーティングラインで表面のタック性が発生することがある。

- 硫黄の花 過飽和の硬化システムから金型表面に粘着性の残留物が生じることがある。

適切な硬化システムを選択し、その投与量を最適化する。 クリティカル 化学物質によるスティッキングを軽減する。

3. 可塑剤とプロセスオイル

可塑剤や軟化剤のような低分子添加剤は流動性を向上させますが、加硫中に移行することがよくあります。この移行は以下のような可能性があります:

- 金型表面に油膜を形成する

- 金型用コーティング剤と反応し、その粘着防止特性を低下させる。

揮発性の低い可塑剤で再調合するまで、高芳香族プロセスオイルが10サイクルごとに一貫して金型を汚していたケースを扱ったことがある。

4. フィラーの種類と分散

カーボンブラック、シリカ、クレーなどの充填剤は機械的特性を向上させるが、分散性が悪いと表面粗さと局所的なタックを増加させる:

- 高表面積フィラー は表面エネルギーを増加させる傾向があり、金型への接着を増大させる。

- 分散が不十分だと、表面に凹凸が残り、金型内の微細構造をつかんでしまう。

5. 内部潤滑油の不足

ワックス、ステアリン酸塩、加工助剤が配合に含まれていない場合、ゴムコンパウンドは純粋に次のような理由で固着する可能性がある。 物理的接着.これらの内部潤滑剤は、硬化中に微細なバリア層を形成し、よりクリーンなリリースを可能にする。

主な収穫:ベタつくコンパウンドはカビとは限らない。

カビの要因問題の背後にある表面

最適化されたラバーコンパウンドを使用しても、金型の固着が続くことがあります。私の経験では、金型自体の設計と表面状態も同様に重要です。脱型性能に影響する金型関連の要素を探ってみよう:

1. 金型材料の選択

金型の基材はゴムの接着性に大きく影響する:

- 工具鋼(P20、H13):耐久性に優れ、一般的に使用されているが、経年変化によりゴムを閉じ込める微細な穴ができることがある。

- アルミニウム:プロトタイピングには最適だが、摩耗や酸化を起こしやすく、サイクルの経過とともに固着が増加する。

- ステンレス鋼:優れた耐食性と滑らかな表面を提供するが、最適なリリースにはコーティングが必要な場合がある。

それぞれの材料は、ゴムの硬化後の分離のしやすさを決定するユニークな表面エネルギー特性を持っています。

2. 表面粗さと微細構造

表面仕上げは、隠れた、しかし強力な変数である:

- 磨き抜かれた金型 (Ra≦0.1μm)が機械的インターロックを低減し、よりクリーンなパーツリリースを可能にする。

- 表面のテクスチャーや磨耗 の可能性を高める。 機械的接着ゴムが微細な隙間に物理的にグリップする。

よくある間違いは、金型のメンテナンスで研磨を見落とすことだ。

引用:「金型の表面は指紋のようなもので、どんなキズもゴムに印象を残します。

3. コーティングの性能と摩耗

多くの金型は、離型性を向上させるために粘着防止コーティングが施されている。一般的なコーティングには以下のようなものがある:

- 窒化チタン(TiN):硬質で耐摩耗性があり、大量生産によく使用される。

- PTFEまたはフッ素樹脂コーティング:低摩擦性に優れるが、摩耗に弱い。

- ニッケル-リン(無電解めっき):良好な表面均一性と適度な離型性。

しかし、これらのコーティングは 経年劣化.突然の金型の固着に困惑していた顧客と仕事をしたことがあるが、金型コーティングが20,000回のサイクルで磨耗していたことがわかった。

4. 金型設計と形状

良い金型設計とは、充填や硬化だけでなく、脱型にも影響する:

- シャープなコーナーとアンダーカット はゴムを挟み込み、粘着力を高め、引き裂きの原因となる。

- ドラフト角度の不足 特にソフトコンパウンドでは、排出が難しくなる。

- 換気設計の不備 このガスが金型表面で炭化し、粘着性の残留物を形成する。

Kinsoeでよく提案する実用的な改善策のひとつは、次のようなものだ。 ドラフト角度を少なくとも3°~5°にする。 特に大きな部品や肉厚のある部品の場合。

プロセス・パラメータークリーンリリースのための微調整

配合と金型設計は基礎となるものですが、最終的には圧縮成形工程の進め方が結果を左右します。私は、温度が高すぎたり、圧力が長すぎたり、冷却が速すぎたりといった、たったひとつの設定を見落としていただけで、生産ラインが持続的な固着の問題に悩まされているのを見てきました。

金型の固着に影響する主な工程パラメータを以下に示します:

1. 硬化温度、圧力、時間

この3つが加硫の核心であり、どれかの管理を誤ると問題につながる:

- 過度の温度または過度の硬化 は、表面にブルーム、硬化、焦げを生じさせ、それぞれ固着する可能性を高める。

- 硬化不足 その結果、粘着性のある表面が金型に接着する。

- 高圧 特に表面仕上げが粗い場合、ゴムが金型の微細構造に押し込まれる可能性がある。 機械式インターロック.

例えば、あるトラブルシューティングのケースでは、硬化温度を5℃下げ、滞留時間を15秒長くしただけで、しつこいスティッキングの問題が解決した。

重要な洞察:最適な加硫は架橋だけではありません。

2. 冷却速度と脱型温度

急冷は効率的に見えるかもしれないが、ゴム部分と金型キャビティとの間に収縮のミスマッチを生む:

- ゴムの収縮が早すぎる場合、 内部応力 が蓄積し、部品が金型をより強くつかむようになる。

- 高すぎる温度での脱型は、表面のタック性を増加させる。

部品を制御された離型温度(コンパウンドによって異なるが、通常60~90℃)まで冷却することが極めて重要である。

3. 射出またはトランスファー圧力変形

トランスファー成形や射出成形の場合、 過剰な噴射圧力 ができる:

- 金型キャビティまたはそのパーティングラインをわずかに変形させる。

- 意図しない場所にゴムがひびいたり、染み込んだりする。

- 特に硬度の低いゴムの場合、引き抜きを困難にする。

私たちは、最終充填段階で射出圧力を徐々に下げることで、キャビティ充填を損なうことなく、部品の取り外しを容易にできることを発見しました。

4. ガス抜きとガス管理

加硫中に滞留したガスは空隙を生じさせるだけでなく、金型表面で燃焼または炭化し、次のようなものを形成します。 糊残り 時間の経過とともに

- 金型設計に適切なベント・チャンネルが含まれていることを確認する。

- 高粘度化合物には、真空アシスト成形または制御されたブリーディングベントを使用する。

実用的なヒント:非研磨性の溶剤で定期的に金型洗浄を行うことで、これらの残留物の蓄積を防ぎ、離型効率を維持することができます。

接着タイプ分析:根本的なメカニズムの理解

すべての金型の固着が同じように作られるわけではありません。長年にわたり、私は、固着の問題を効果的に解決するには、まず以下のことを特定する必要があることを学んだ。 どのように ゴムが金型に付着している。それぞれの付着タイプには明確な原因があり、したがって予防策も異なります。

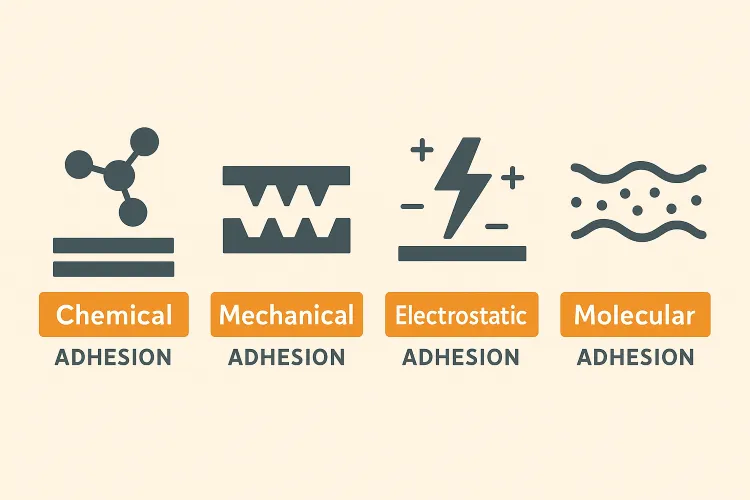

1. 化学接着

これは最も攻撃的なスティッキングで、以下のような場合に起こる。 ゴム成分は化学的に反応する を金型表面と接触させる:

- 製剤中の過酸化物、硫黄、添加物は、次のようなものを形成する可能性がある。 化学結合 金型で。

- 高温と長時間の硬化はこれらの反応を加速させる。

この種の付着は多くの場合不可逆的であり、解決するには金型の再表面処理やコーティングの更新が必要となる。

例:過酸化物硬化シリコーンゴムは、表面酸化が不要な接着の引き金となり、コーティングされていないステンレス鋼の金型にひどく固着した。

2. 機械的接着

これは、ゴムが物理的にロックされることによって起こる。 マイクロスケールの表面粗さや損傷 金型の上に:

- 小さな穴や傷のある磨かれた金型や摩耗した金型は、硬化中に膨張するゴムを閉じ込める。

- フラッシュやオーバーフローが鋭角やアンダーカットに入り込むことがある。

これは、次のような場合によく見られる。 工具が適切に磨かれていないか、メンテナンスされていない.

引用:「金型が微視的に磨耗すれば、部品は巨視的に固着し始める。

3. 静電接着

脱型時の摩擦は 静電気特に乾燥したゴムコンパウンドでは:

- この静電気が薄い部品やフラッシュを金型に固定し、一貫性のない離型を引き起こす。

- 乾燥した低湿度の生産環境ではより多く見られる。

帯電防止コーティングや接地システムは、この問題を中和するのに役立つ。

4. 分子間(ファンデルワールス)接着

化学反応がなくてもだ、 弱い分子力 ゴムの表面と金型との間に軽度の粘着が生じることがある:

- 非常に滑らかな金型や非常に粘着性の高いゴム配合で発生する。

- 常に目に見えるとは限らないが、次のことにつながる。 ドラッグマーク または脱型時の抵抗

これは特にシリコーンや低硬度のコンパウンドで顕著である。

5. 汚染による接着

一般的だが、見落とされがちな固着の原因は次のようなものだ。 表面汚染:

- 可塑剤やワックスなどの移行性添加剤は、時間の経過とともに金型に蓄積する可能性がある。

- 洗浄が不十分な離型剤の残留物は、粘着性のバリアを形成する可能性がある。

主な収穫:慢性的なカビのこびりつきの問題の多くは、蓄積された汚染によるものである。

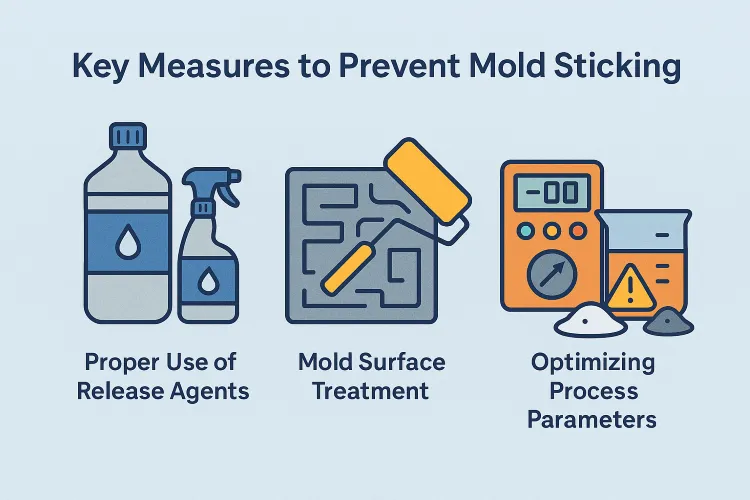

カビの付着を防ぐ主な対策

離型剤の賢い選択と使い方

しつこい金型の固着に直面している技術者と仕事をするとき、配合と金型の状態を確認した後、私が最初にチェックするのは離型剤の使用である。意外なことに、この基本的なツールはしばしば誤用されたり誤解されたりしている。正しい使い方をすれば、離型剤は脱型効率を劇的に向上させることができるが、間違った使い方をすれば、新たな問題を引き起こしたり、固着を悪化させたりすることさえある。

1. 離型剤の種類

離型剤の化学的性質に万能はありません。成形条件やゴム配合が異なれば、求められるタイプも異なります:

- 水性離型剤:環境にやさしく、作業者にとっても安全で、EPDMやNRの多くの用途に適している。しかし、スチームポケットを防ぐために、頻繁な再塗布と慎重な乾燥が必要な場合がある。

- 溶剤系離型剤:特に高温成形において、迅速で均一な皮膜形成と優れた離型性能を提供する。しかし、火災やVOCのリスクがある。

- 半永久的離型剤:金型表面に接着して耐久性のある層を形成し、何度も繰り返し使用できます。大量生産に最適で、頻繁なスプレーによるダウンタイムを削減します。

- ペーストまたはワックスベースの薬剤:複雑な金型やドラッグの多い金型に使用され、粘着防止特性が向上するが、手作業による塗布と研磨が必要になることが多い。

プロからのアドバイス:過度に強力な離型剤を使用するとゴムを汚染する恐れがあり、弱い離型剤を使用するとサイクルが十分に持続しない恐れがあります。

2. 正しいアプリケーション・テクニック

どのように離型剤を塗るかは、何を使うかと同じくらい重要だ:

- 均一性が鍵-不均一な塗布は、一貫性のないリリースと潜在的な表面欠陥につながる。

- 適切な乾燥時間を確保する特に水性タイプの場合。金型を閉じる前に直接スプレーすると、水ぶくれやスチームマークの原因になります。

- 蓄積を避ける-離型剤の使いすぎは、特にベントやパーティングラインに残留物を蓄積させる可能性があり、皮肉なことにスティッキングを助長する。

Kinsoeでは ファインミストスプレーまたは自動システム 特にマルチキャビティや大面積の金型では、安定したカバレッジを確保するために。

3. やり過ぎは禁物

多ければいいというものでもない。よくある間違いのひとつは、"念のため "に毎サイクルの間に過剰に塗り直すことだ。この習慣は次のようなことにつながる:

- シリコンやワックス状の残留物がゴム表面に付着する。

- 塗装や接着のような二次的作業における接着性の低下

- 経年による金型の汚れの増加

重要な洞察:よく選択され、適切に塗布された剥離剤は、最適化された条件下で、再塗布の間に10~30サイクルを可能にするはずである。

金型の表面処理とメンテナンス

どんなに優れたゴム配合や離型剤を使っても、金型そのものがおろそかであれば、固着の問題を解決することはできません。私の経験では、繰り返される脱型の問題の多くは以下から生じている。 表面の摩耗、残留物の蓄積、または予防コーティング戦略の欠如.この章では、金型をリリースに適したサーフェスにするためにできることに焦点を当てます。

1. 定期的なクリーニングと研磨

汚れたカビは粘着性のあるカビだ。

- 炭化ゴム残渣特に高温作業では、可塑剤の蓄積や剥離剤フィルムの劣化が急速に進行する可能性がある。

- 用途 非研磨性溶剤 (イソプロピルアルコールやカビ取りスプレーなど)を定期的に掃除し、スケジュールを立てる。 ディープクリーニング 数千サイクルごとに機械研磨を行う。

- 質感のある金型や通気性のある金型の場合、圧縮空気や超音波洗浄で隠れた汚れを取り除くことができる。

チップ:Kinsoeでは、最適な表面状態を維持するため、200~300サイクルごとに目視検査と表面拭き取りを実施しています。

2. 高度なアンチ・スティック・コーティングを施す

最新の表面コーティングは、離型性と耐久性を大幅に向上させることができる。効果的なオプションには次のようなものがある:

| コーティング・タイプ | メリット | ユースケース |

|---|---|---|

| ネドックス(ニッケル-リン) | 耐食性、耐摩耗性、非粘着性表面 | EPDM、NR、研磨コンパウンドに最適 |

| PTFE(テフロン) | 非常に低い表面エネルギー、優れたリリース性 | シリコーン成形に最適 |

| 窒化チタン(TiN) | 硬質耐摩耗コーティング | ハイサイクル・スチール金型 |

| ナノプラス™または同等クラス | 超平滑表面のための薄膜ナノコーティング | 精密金型または軟質エラストマー |

これらのコーティングは 化学的および機械的接着そのROIは、洗浄時間の短縮、金型寿命の延長、歩留まりの向上で明らかです。

3. 表面損傷の検査と修理

金型の摩耗は避けられないが、対処しなければ小さな欠陥が大きな問題を引き起こす:

- マイクロピットとスクラッチ 研磨フィラーやエジェクターピンは、ゴムコンパウンドを固定することができる。

- 摩耗したベントライン 材料が閉じ込められ、排出が損なわれる可能性がある

を実施する。 メンテナンスログ を使用して、金型の使用状況、洗浄頻度、および観察可能な欠陥を追跡します。予防的な研磨や局所的な再メッキは、成形品の不合格バッチを修正するよりもコストがかからないことがよくあります。

4. 保管と取り扱い

使用していないときの金型の保護も同様に重要です:

- 店舗 乾燥した温度管理された環境 酸化や腐食を防ぐため

- を適用する。 防錆剤または防カビ剤 保管中も、使用前には十分に汚れを落としてください。

ゴールデン・ルール:金型は、工具職人の時計のように扱いましょう。

プロセスパラメータの最適化

ゴム圧縮成形において、工程パラメータは、部品の品質と脱型の容易さを支える「隠れたレバー」である。私は、ゴムや工具を変えるのではなく、熱、圧力、ベントのプロトコルを微調整することで、長年の固着の問題を解決したメーカーと仕事をしたことがある。

以下は、注目すべき主要分野である:

1. 加硫温度と時間の制御

高すぎたり長すぎたりすると、コンパウンドが焦げることがある。低すぎたり短すぎたりすると、硬化が不十分となる。

- オーバーキュアリング 過度の架橋やブルーミングにより、表面硬度や粘着性が増す。

- アンダーキュアリング 粘着性のあるゴムが金型表面に付着し、射出時に破れる。

ベンチマーク:コンパウンド・サプライヤーが推奨するキュアカーブから始め、±5℃、±15秒でテストランを行い、スイートスポットを見つける。

Kinsoeの施設では、バッチごとに温度偏差を記録し、離型性能と相関させています。

2. インジェクションまたはトランスファーの圧力と保持時間の調整

トランスファーまたは射出成形用:

- 過剰な噴射圧力 は、薄い金型部分を変形させたり、ベントの隙間にゴムを押し込んだりすることがあり、固着やバリ発生の原因となる。

- 長すぎる保留時間 ゴムの過圧縮や脱型不良を引き起こす可能性がある。

代わりに 多段圧力プロファイル この場合、硬化が終了する前に圧力がわずかに低下するため、金型の変形が最小限に抑えられ、物理的なロックインが減少する。

3. 冷却速度と脱型タイミングの微調整

冷却は、サイクル効率を維持するのに十分な速さでなければならないが、内部応力を発生させるほど急速であってはならない:

- 急速冷却 ゴムの収縮が速すぎるため、金型へのグリップ力が増す。

- 暖かすぎる脱型 (多くのゴムで90℃以上)は、表面タックの原因となる。

正しい戦略とは?利用する 水路による制御冷却 また、ゴムのガラス転移点の近くで脱型することで、よりきれいなブレークを可能にする。

4. カビ排出戦略の改善

空気閉塞はサイレントキラーである。それは

- 表面にシミや焼け跡ができる

- 炭化して金型にベタベタと残る

- キャビティへの完全充填を遅らせ、リリース不良の原因となる圧力がかかる。

ソリューションには以下が含まれる:

- ベントスロットの追加 クリティカルフローポイント(深さ0.01~0.03mm)において

- 真空アシスト成形 高粘度または密閉設計用

- 定期的な通気口の清掃特にカーボンブラックやシリカ入りコンパウンドを使用している場合

キー・ラーニング:ベントの改善により、サイクルタイムに影響を与えることなく、部品の品質と脱型の両方が改善されることが多い。

ゴム配合の最適化

しつこい金型の粘着問題に対処する際、私が最初に見直すのはコンパウンドの配合です。スティッキングの問題の多くは、ゴムの設計方法から加硫中の添加剤の挙動に至るまで、ゴム自体の内部に起因している。

ここでは、いくつかの重要な処方面を検証し、調整する:

1. 移行性添加剤の削減または交換

可塑剤、軟化剤、粘着付与剤などの添加剤が含まれる場合がある。 浮上する 成形中に粘着性の膜が残り、金型を汚す。

- 選ぶ 高分子可塑剤 または低揮発性のプロセスオイルを使用し、マイグレーションを低減する。

- などの内部潤滑剤を使用する。 ステアリン酸亜鉛, ステアリン酸あるいは シリコーンワックス これは、過剰な表面残留物なしに内部スリップを促進する。

実世界での修正:Kinsoeで最適化したEPDMブレンドのひとつは、芳香族オイルを合成エステルに置き換えたもので、金型のファウリングを減らし、洗浄間隔を500サイクルから1,800サイクルに延ばしました。

2. ゴムの種類を金型素材に合わせる

すべてのゴムがすべての金型表面と同じように適合するわけではありません。例えば

- シリコーンゴム フッ素樹脂でコーティングされていない限り、研磨されたスチールに付着することが多い。

- フッ素ゴム リリースは良くなる傾向にあるが、温度と圧力を厳密にコントロールする必要がある。

一つの素材に慢性的に固執している場合は、以下の方法が効果的かもしれない。 金型適合性の良い製剤に切り替える コーティング剤や薬剤と戦うよりも。

3. 機能性充填剤および分散剤の使用

フィラーは離型性能を左右します:

- 選ぶ 低骨格カーボンブラック または 処理シリカ コンパウンドタックを低減する。

- 確保する 均一分散 適切な混合温度と混合時間-未混合の塊は表面の粘着性を高める。

- 考える 放出促進フィラー タルクや雲母のような充填剤システムの一部として。

4. 離型添加剤の配合

内部添加剤の中には、硬化中にわずかに移行してパーティング層を形成する犠牲剤の役割を果たすものもある:

- 特殊ワックスまたはシロキサン系添加剤 は、外部離型剤の必要性を減らすことができる。

- 接着や塗装などの後処理に影響を与える可能性があります。

注意:内部離型剤は、接着剤やコーティング剤の接着を阻害する可能性があります。

5. 架橋密度のバランス

架橋密度が高いと

- 脱型時にたわまない硬い表面

- 過剰な表面エネルギーが接着性を高める

促進剤と硫黄の比率や過酸化物の添加量を最適化することで、性能と加工性の適切なバランスを見つけることができる。

ケース分析と実務経験

サクセスストーリー工場現場で実際に機能していること

理論は不可欠ですが、これらのソリューションが現実の世界で機能するのを見ることほど説得力のあるものはありません。Kinsoeやパートナー企業では、何十もの離型最適化を実施してきました。

ケース1:最適化された離型剤使用によるスティッキングの低減

ある医療用シリコーン部品メーカーは、脱型時の表面裂けによる高い不合格率に悩んでいた。彼らの最初の対応は 離型スプレーの頻度と厚さを増やす.皮肉なことに、これが問題を悪化させ、残留物を残してこびりつきを悪化させた。

ソリューション:

私たちは、彼らが溶剤ベースのスプレーから溶剤ベースのスプレーに切り替える手助けをしました。 半永久的フッ素樹脂離型剤そして、30サイクルごとの規律あるアプリケーション・スケジュールを組み合わせた。

結果:

- 不合格率は8%から1.5%に低下

- 50%による金型清掃頻度の低減

- 表面仕上げの品質が向上し、FDA基準を満たした

「少ない離型剤を適切に使用することは、間違った離型剤を使いすぎるよりもはるかに効果的である。

ケース2:金型コーティングの延長で数週間のダウンタイムを削減

ある自動車用ガスケット・メーカーが次のような苦情を訴えた。 毎日のカビ掃除 金型のコーナーにコンパウンドが蓄積したため。そのEPDMコンパウンドは微多孔質のスチール表面と相互作用していた。

ソリューション:

を適用することを提案した。 ニッケルリン(Nedox)コーティング サテン仕上げで、熱衝撃と耐摩耗性に最適化されている。

結果:

- 中断のない生産サイクルが4倍増加

- 清掃の手間を70%以上削減

- 年間の金型メンテナンス費用が約$12,000円減少

そのクライアントは、このアップグレードを "最も安く、最大の見返りがあるアップグレード "だと言っていた。

ケース3:フォーミュラに基づくスティッキング問題の解明

カスタム・ラバー・シートを供給しているコンパウンダーは、温度と圧力が一定であるにもかかわらず、異なる金型キャビティでランダムに固着が発生することを報告した。

根本原因:

調査の結果、この問題の原因は フィラー分散におけるバッチ間のばらつき-特にシリカの凝集と分散剤の不足。

ソリューション:

我々はフィラーシステムのバランスを見直し、最適化された混合プロトコルでシラン処理シリカを導入した。

結果:

- 100%キャビティの歩留まり安定性が回復

- すべてのキャビティで均一な表面品質

- 1,000回以上のサイクルでカビの付着は確認されていない

よくある落とし穴と解決策

経験豊富な成形業者でさえ、カビの付着を悪化させる一般的な罠に陥ることがある。良いニュースは、これらの問題のほとんどは、あなたが見るために何を知っていれば防ぐことができるということです。ここでは、最も頻繁に発生する3つの問題と、私がどのようにクライアントを解決してきたかをご紹介します。

落とし穴1:誤った離型剤の使用

症状:部品がベタつく、金型に残留物が残る、キャビティ間の離型性が一定しない。

根本原因:コンパウンドと離型ケミストリーのミスマッチ。

- 例えば、シリコーンゴムはフッ素樹脂ベースの薬剤を必要とすることが多いが、EPDMは水ベースの処方が適している。

- 塗布し過ぎると、次のようなフィルムが残ることがある。 型に焼く汚れの原因となり、将来の部品を汚染することさえある。

ソリューション:

- 生産温度下で2-3種類の薬剤との適合性試験を実施する。

- を設定する。 制御されたアプリケーション・プロトコル (例えば、20~30サイクルごとに、正確なミストパターンで)。

チップ:離型剤を重要な原材料のように扱い、後回しにしない。

落とし穴2:金型設計の怠慢

症状:パーティングライン、エッジ、アンダーカットにラバースティックを使用。

根本原因:通風の角度が悪い、角が鋭い、換気が不十分。

- 少なくとも ドラフト2°~5少し粘着性のあるゴムでも、きれいに排出されない。

- フラッシュ・トラップや換気されていないゾーンは、物質を蓄積し、硬化し、マイクロアンカーのように作用する可能性がある。

ソリューション:

- CADモデルをレビューし、脱型のためのキャビティ形状を最適化する。

- マイクロベントを追加したり、エジェクターピンの位置を見直したりして、脱型力を均等に分散させる。

金型の設計を数ミリ変えるだけで、洗浄や再加工にかかる時間を数百時間節約できる。

落とし穴3:自動操縦で放置されるプロセス設定

症状:明らかな表面上の問題がないにもかかわらず、同じ型に時々固着する。

根本原因:化合物のバッチのばらつきや環境の変化に対して調整されていない硬化設定。

- 温度変化や湿度変化は、硬化速度を変化させ、表面の仕上がりに影響を与えることがある。

- バッチごとに設定を変更しないままにしておくと、次のようなことが起こる。 累積エラー-特にマルチキャビティ工具において。

ソリューション:

- 実施する プロセスモニタリング そして定期的な再校正。

- 高生産ラインでは、温度センサーを使用し、1~2週間ごとに硬化時間を検証する。

教訓:金型の粘着はダイナミックなものです。

まとめと最終提言

このガイドでは、ゴム圧縮成形における金型の固着について、分子レベルの原因から現場での対処法まで、さまざまな角度から解説してきました。この複雑な問題のトラブルシューティングを長年にわたってメーカーに支援してきた結果、私が学んだことは以下の通りです:

1.カビの固着は多因子の問題である

銀の弾丸はない。スティッキングの原因は

- ゴム中の可塑剤の移行

- 金型表面の微細孔

- ヒートコントロール不良による過保護

- 単に離型剤の再塗布を忘れただけである。

それが理由だ。 全人的診断-素材、金型、工程を並行して考えることがカギとなる。

2.予防は積極的でなければならない

部品が破れたり、金型が汚れたりするまで待つ必要はない。

- 配合段階:低移行性添加剤を選択し、内部潤滑剤を組み込む。

- 金型設計段階:ドラフトアングルの追加、ベントの最適化、適切なコーティングの選択

- 生産段階:硬化時間、温度、圧力、冷却プロファイルの連続調整

ゴールデン・ルール:もし、本番中にスティックを修正するのであれば、すでに遅れをとっていることになる。

3.プロセスの最適化は継続中

カビの付着は静的なものではないのだ:

- 老化する金型

- 環境条件の変化

- サプライヤー間の配合のばらつき

の文化を発展させる。 定期的な工程監査、金型検査、配合レビュー 問題の先を行くために。

ファイナル・アクション・ガイド

カビの付着を効果的に防ぐ:

- ✅ 現在の離型剤と金型のメンテナンス・サイクルの監査

- ✅ 金型の形状を確認し、アンダーカット、ベント、ドラフト角度を確認します。

- ✅ 移行しやすい成分について、化合物を再評価する。

- ✅ プロセスパラメータを記録し、経時的な異常を追跡する。

- ✅ 洗浄、スプレー、脱型のベストプラクティスについて、オペレーターを訓練する。

「金型の固着を解くのは運ではなく、どこを見るべきかを知り、引くべき正しいレバーを選ぶことなのだ。

しつこいリリースの問題に対処している場合、あるいは新しい設計をしている場合 ゴム成形 ライン、私は喜んでより多くの洞察を共有したいと思います。お気軽に キンソー に直接ご連絡ください。 contact@kinsoe.com

参考文献