Kinsoeでは、コスト削減、メンテナンス性の向上、新しい使用条件への対応など、シーリングソリューションの最適化を求めるお客様と仕事をすることがよくあります。よくある質問として、ゴムシールは従来のメタルシールに取って代わることができるのかというものがあります。設置の合理化や材料費の節約など、そのアイデアは魅力的ですが、必ずしも一筋縄ではいきません。

この記事では、金属製シールをゴム製の代替品に置き換える際の、経験に裏打ちされた詳細なガイドを紹介する。実現可能性から設計、安全性、材料科学に至るまで、コストのかかるミス、あるいはシールの不具合を避けるために考慮すべきことをすべて説明します。

実現可能性第一:ゴムは現実的な代替品か?

金属をゴムに置き換えることを考える前に、アプリケーションがその変更をサポートできるかどうかを判断する必要がある。この2つの素材の物理的、化学的、機械的な違いは相当なものだ。

動作温度の制限

ゴムの使用温度範囲は金属よりもかなり狭い。例えば

- エヌビーアール (ニトリル・ブタジエン・ラバー):通常100℃まで

- FKM (フルオロカーボン/ビトン):250℃まで可能

- パーフロロエラストマー(FFKM)300℃+まで(高コスト)

800℃をはるかに超える温度に耐えられるメタルシールと比較してみてほしい。これは大きな違いだ。

🔧 Kinsoeのルール: システムに過渡的なスパイクや250℃を超える持続的な熱が発生する場合は、特殊なエラストマーを使用しない限り、ゴムを検討する必要はありません。

圧力とPVの制限

ラバーシールは一般的に、押し出しサポートなしで10MPa以下の圧力に対応できる。しかし、高い摺動速度と圧力-速度(PV)値に敏感で、熱の蓄積と早期老化を引き起こします。

金属シールでは、塑性変形が荷重を処理する。ゴムの場合は弾性圧縮に頼る。つまり

- 高圧→押し出しの危険性

- 高速→摩擦熱→劣化促進

⚠️ ピストン、シャフト、回転アセンブリのような動的なシーリング環境では、特に注意が必要です。

化学的適合性

金属とは異なり、ゴムは相容れない媒体にさらされると膨張したり劣化したりする。例えば

- NBRはケトン類で劣化する

- FKMはアミンと闘う

- EPDMは石油オイルで機能しない

ゴムを選択する前に、必ず耐薬品性チャート(ASTM D471またはISO 6072)を参照してください。Kinsoeでは、食品から石油化学に至るまで、様々な業界における実際の適合事例をデータベース化しています。

研磨剤または粒子状媒体

スラリー、粉体、微粒子を扱うシステムなら、よく考えてください。ゴムは金属よりも摩耗が早い。金属は本質的に耐摩耗性ですが、ゴムはそのような環境に耐えるために設計上のサポート(バックアップリングやダストリップなど)が必要です。

安全性とコンプライアンスのリスクを理解する

私が現場で目にする最大の間違いのひとつは、シールの交換が規制や安全性に及ぼす影響を過小評価していることだ。

有害媒体と透過性

ゴムは金属よりも透過性が高い。を含むシステムでは:

- 液体酸素

- 天然ガス(LNG)

- 有毒または可燃性の化学物質

......微細な透水性でも大きな問題になり得る。

メタルシールがよく使われるのは、蒸気漏れをなくすためである。通気性を考慮せずにゴムに切り替えると、発火の危険や汚染、蒸気ロスにつながる可能性がある。

規制要件

Kinsoeでは、材料の代替を推奨する前に、検証を行います:

- システムは次のような支配を受けているか? API 682 (メカニカルシールの標準)?

- パイプラインは以下に準拠しているか? ASME B31.3?

- ゴムはこの部分で許されるのか?

例えば、航空宇宙、防衛、原子力分野などである、 ゴム代替は全面的に禁止されている 資格と認定を受けていない限り。

火災安全

ゴムは燃える-金属は燃えない。これは単純なことですが、極めて重要な事実です。火花、高温、燃焼のリスクにさらされる用途の場合は、FKMまたはFFKMブレンドのような難燃性ゴム化合物のみを選択してください。その場合でも、火災安全エンジニアに相談してください。

構造適応:単なるドロップイン交換ではない

かつて金属リングがあった場所にゴム製シールを取り付けるのは、直径を合わせるほど単純ではない。シール溝の構造と仕組みを変えなければならないのだ。

グルーブとコンプレッションの再設計

ゴムが弾性変形するには空間が必要だ。金属はそうではない。

| パラメータ | メタル・シール | ゴム製シール |

|---|---|---|

| 圧縮比 | 低い | 15-30% |

| 溝の形状 | シャープな定義 | 角丸、クリアランスコントロール |

| 押し出しギャップ | 批判的ではない | 厳しく管理されなければならない |

| インストール・フィット | ハードプレスフィット | ストレッチとスクイーズ・バランスが必要 |

Kinsoeでは、以下のようなゴム固有の規格を使用して溝寸法を再計算します。 AS 568A Oリング用。また、取り付け時にゴムを切断しないよう、コーナー面取りも評価しています。

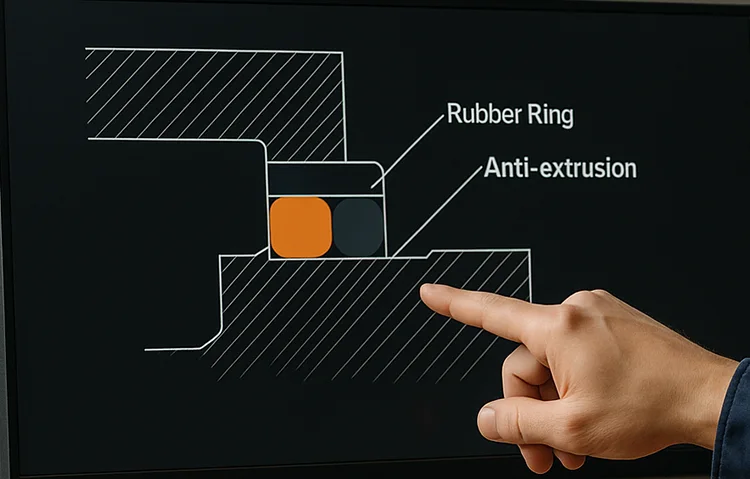

押し出し防止機能の追加

より高圧の用途では、統合する:

- PTFEバックアップリング

- 金属製リテーナー

- スプリング・エナジャイザー

これらの部品は、圧力によってゴムがシーリング・ギャップから押し出されるのを防ぐ。

正しいラバー素材の選択

ゴムはひとつの素材ではなく、ファミリーなのです。特に金属を交換する場合は、適切なタイプを選ぶことが重要です。

一般的な代用品と注意事項

| アプリケーションの必要性 | ラバー素材 | 注意事項 |

|---|---|---|

| 高温 (>250°C) | FFKM | 高価で、長期的に劣化しやすい |

| 酸/アルカリ | EPDMまたはFKM | pHと暴露時間に基づく適合 |

| 低摩擦 | PTFEブレンドゴム | 接着不良や層間剥離のリスク |

| ハイ・ウェア | PU(ポリウレタン) | 加水分解を起こすため、高温/多湿の環境では避ける。 |

それぞれの選択は、以下のトレードオフである。 コスト, 耐久性そして 官能性.例えば、シリコーンは柔軟性と耐熱性に優れているが、油の中では膨張する。PUは摩耗に強いが、湿った環境では故障する。

特殊機能

- 電気伝導率:ESD安全または防爆システムのために、カーボンブラックまたは金属粉末をゴムに添加し、導電性を可能にする。

- 真空適合性:真空シールには低発生フッ素ゴムを使用しています。通常のゴムは蒸気を発生し、真空チャンバーや光学系を汚染します。

インストールとメンテナンスのヒント

金属をゴムに置き換えることで、取り付けやメンテナンスの方法を見直す必要がある。

インストレーション・テクニック

- 鋭利な道具は避ける。切り傷を防ぐため、プラスチック製または真鍮製の工具を使用する。

- 適合する潤滑剤を塗布する(例えば、NBR安全アセンブリにはシリコーングリース)。

- 均等に予備圧縮する。ゴムが機能するためには、均等な圧力が必要です。

不適切な取り付けにより、シールがねじれたり、圧縮が不均一になったりして、数日で漏れが発生する。

ライフサイクル・モニタリング

ゴムは金属よりも寿命が短く、特に熱や紫外線、化学薬品にさらされる環境ではその寿命が短くなります。常に:

- メンテナンス間隔の短縮

- 硬化、ひび割れ、膨張がないか点検する。

- 漏水センサーで早期警報

覚えておいてほしいのは、シール代を節約しても、後でメンテナンス費用が膨らんでしまっては何の意味もないということだ。

典型的な使用例うまくいく場合、いかない場合

以下は私たちの経験からの実例である:

| シナリオ | 代替可能なゴム | 避けるべき落とし穴 |

|---|---|---|

| 水冷システムのバルブ(低圧) | EPDM Oリング | オゾン劣化のためNBRは避ける |

| 油圧シリンダーの静的シール (<20 MPa) | PU + FKMコンボ | PUの加水分解安定性をチェックする |

| 食品機械ベアリングシール | シリコーン(VMQ) | 潤滑油との接触による膨潤リスク |

| エキゾーストパイプフランジ | グラファイト充填ゴム | リスク:ほとんどのゴムは300℃を超えると破損する |

それぞれの代用は、溝を慎重に設計し直し、メディアを評価し、高性能ゴムを選択した後に初めて機能した。

安全で効果的な交換のための最終原則

私たちがKinsoeで守っている3つの黄金律をご紹介しましょう:

1.動作条件の優先順位

もし 温度, 圧力あるいは メディア互換性 ゴムの基準を満たしていない場合は、代用しないでください。

2.無理にフィットさせず、構造を適応させる

交換を成功させるには

- グルーヴのデザイン変更

- 押出ギャップ制御

- 支持構造(スプリング、リテーナー)

3.ライフサイクルを積極的に管理する

ゴム製シールが必要である:

- 頻繁な検査

- 漏水検知システム

- 交換予定

これらの運用コストは、ROIモデルに織り込まなければならない。

結論

メタルシールをゴムに置き換えることは、些細な変更のように思えるかもしれませんが、そうではありません。安全性や規制遵守はもちろんのこと、熱的、機械的、化学的性能にも影響します。

で キンソー私どもは、このようなお客様のご要望にお応えするため、以下のようなサービスを提供しています。 ゴムパッキン その場合、成功のためにはどの材料、溝設計、設置方法が必要なのか。原子力、航空宇宙、高圧化学システムなどの重要な環境向け、 金属シールは依然として代替不可能.

そのため、代替品を使用する前に、OEMに相談し、経験豊富なシーリング・エンジニアと協力してください。