はじめに

で Kinsoe ゴム私たちは、厳しい条件下でも完璧な性能を発揮するゴム製部品に依存している自動車業界から建設業界まで、さまざまな業界のお客様と協力してきました。しかし、そのようなレベルの信頼性を達成することは、必ずしも容易ではありません。ゴム製品は、製造過程でさまざまな欠陥が生じやすいものです。一部の欠陥は製品の外観に影響するだけですが、多くの欠陥は機械的特性、耐薬品性、長期耐久性を損なう可能性があります。

私は長年にわたり、気泡や固着、硬度のばらつきといった小さな問題でさえ、製品の不具合や費用のかかるリコール、あるいは顧客体験の低下につながる可能性があることを目の当たりにしてきました。だからこそ、一般的なゴムの欠陥とその根本原因を理解することは、メーカーだけでなく、一貫した品質を必要とするエンジニアやバイヤーにとっても重要なのです。

この記事では、ゴム製品製造において最もよく遭遇する欠陥について説明し、なぜそのような欠陥が発生するのかを説明し、さらに重要なこととして、それらを防ぐためにKinsoeで適用している実証済みの、現場でテストされたソリューションを共有します。成形ゴム製ガスケット、押出シール、精密部品のいずれを扱っている場合でも、これらの洞察は、コストのかかる後退を回避し、全体的な製品性能を向上させるのに役立ちます。

1.泡と空洞

気泡、エアポケット、空洞は、ゴム製品、特に成形部品において最も頻繁に遭遇する問題の一つです。これらは単に美観に影響を与えるだけでなく、材料の構造を弱め、特にシール用途では漏れや早期故障につながる可能性があります。

原因

Kinsoeの経験では、泡は通常、以下の理由の1つ以上によって形成されます:

- ミキシング中の空気の滞留 - 混合時に原料ゴムと添加剤が適切に脱気されないと、コンパウンド内に空気が残り、硬化中に膨張する可能性がある。

- 金型の通気性が悪い - 金型に十分な通気路がないと、ゴムがキャビティに充満したときに空気が抜けなくなる。

- 原料中の水分 - ゴム材料の中には、特にポリウレタンやある種の添加剤など、水分に弱いものがある。加硫中に水分が蒸気に変わり、ガスポケットを形成する。

- 射出速度が速すぎる - 射出成形では、急速な射出によってコーナーや狭いキャビティに空気が閉じ込められることがある。

実績あるソリューション

ここでは、私たちがどのようにバブル形成に取り組み、予防しているかを紹介する。 キンソー:

- ミキシング・プロセスの最適化

ミキシング工程では、真空ステップまたはオープンミルデガッシングを確実に行い、閉じ込められた空気を逃がします。高粘度の化合物については、乱流を避けるために混合工程を遅くします。 - 湿気に敏感な材料の予備乾燥

吸湿性物質を含むコンパウンドは、吸収した水分を除去するため、温度管理されたオーブンで予備乾燥されます。コンパウンドとフィラーの充填量にもよりますが、通常2~4時間乾燥させます。 - 金型通気設計の改善

私たちは金型メーカーと緊密に協力し、すべてのキャビティに適切なベント溝(通常は深さ0.02~0.05mm)を射出口から最も遠い位置に戦略的に配置するようにしています。これは、ゴムが流れ込むときに空気が抜けやすくするためのものです。 - 射出速度と射出圧力の調整

射出成形では、射出の初期段階は乱流を避けるために適度な速度に設定し、キャビティが部分的に充填されてから高圧に切り替える。この2段階のアプローチにより、空気の巻き込みが減少する。 - 必要に応じて真空成形

重要なシール部品には、真空圧縮成形を使用します。このプロセスでは、硬化を開始する前に金型キャビティからほとんどすべての空気を除去し、気泡のない製品を保証します。

これらのコントロールを導入することで、複雑な形状や厚みのある部品であっても、気泡に関連する品質問題が劇的に減少しました。もし同じような問題に直面しているのであれば、混合と金型設計から始めることを強くお勧めします。

2.不均一な硬さ

硬度は、ゴム製品、特にシーリング、クッション、振動減衰に使用される場合、重要な性能要素です。Kinsoeでは、製品全体の硬度が一定でないことが、不均一な圧縮、早期摩耗、圧力下での一貫性のないシールなどの機能的問題につながる可能性があることを発見しました。

原因

硬度のばらつきは、一般的にプロセスと素材の問題の組み合わせから生じます。私たちが診断した最も一般的な原因は以下の通りです:

- 不均一な混合 - 硬化剤または充填剤が配合中に均等に分散されないと、一部の領域が他の領域よりも早く硬化したり、硬くなったりすることがある。

- 金型温度の不均一 - ホットスポットとコールドスポットがある金型では、部品の一部が異なる加硫をする。

- 硬化時間が正確でない、または不均一である - ある領域は加硫しすぎ、他の領域は加硫不足になると、硬度にばらつきが生じる。

- 異なる断面厚 - 厚い部分は完全に硬化するのに時間がかかり、内部が柔らかいままである可能性がある。

実績あるソリューション

製品全体で一貫した硬度を確保する方法は以下の通り:

- 厳格なミキシング・プロトコルの実施

当社では、高精度のインターナルミキサーまたは2本ロールミルを使用し、多段階混合プロセスに従っています。硬化剤は、早期の架橋を防ぎ、均質な分布を確保するために、常に最終段階で添加されます。 - 金型の校正とメンテナンス

当社の金型システムには、複数の発熱体とセンサーが組み込まれています。定期的に温度マッピングを行い、温度勾配を検出して修正します。 - 断面による硬化時間のコントロール

当社では、部品の最も厚い部分に基づいて理想的な加硫時間を計算します。たとえば、厚さ5 mmの部分は2 mmの部分よりも長い加硫時間を必要とするため、加硫サイクルは常に最も加硫時間のかかる部分を基準にしています。 - より良い熱伝達のために導電性フィラーを使用する

厚みが変化する部品の場合、均等な熱伝導と硬化を確保するために、ケイ酸アルミニウムやカーボンブラックのような熱伝導性フィラーを加えて配合を変更することもある。 - 必要に応じてポストキュア

場合によっては、特にシリコーンやフルオロエラストマーの場合、ポストキュアオーブン段階を使用して、すべての領域で硬度を「均等化」し、物理的特性に影響を与える可能性のある揮発物を除去します。

精密な温度制御、適切なコンパウンドの分散、サイクルの最適化を組み合わせることで、硬度偏差が±3ショアA以内と、ほとんどの業界公差を大きく下回るゴム製品を一貫して製造しています。

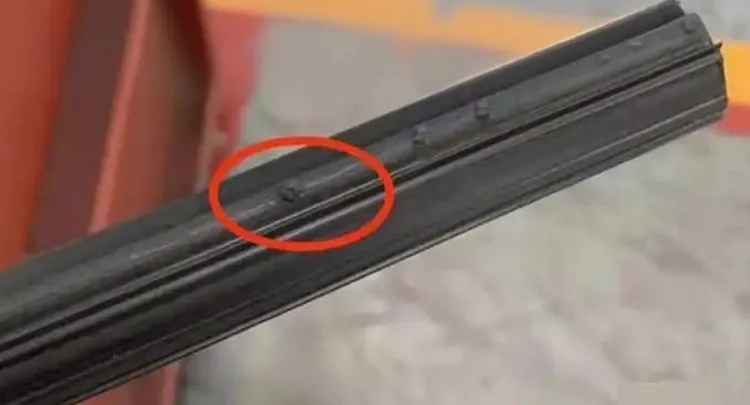

3.表面欠陥(ひび割れ、しわ、フローマーク)

ゴム製品の表面は見た目だけでなく、成形プロセスの完全性を反映します。ひび割れ、しわ、流動線、その他の見た目の欠陥は、充填不良、不均一な硬化、汚染などの深い問題を示すことがあります。また、シーリングや美観に敏感な製品のような用途では、表面の欠陥は許されません。

原因

Kinsoeでは、ほとんどの表面欠陥の原因を以下のように突き止めている:

- 金型の汚れや破損 - 金型表面の残留物、腐食、傷は、ゴムに直接刻印されることがある。

- 不適切な離型剤の使用 - 過剰塗布や質の悪い離型剤は、残留物を残したり、流れを乱す原因になります。

- 不十分な材料フロー - コンパウンドが金型にスムーズに流れ込まないと、折り目がついたり、しわが寄ったり、細部が埋まらなかったりする。

- 注射中の早期治癒 - 金型が完全に満たされる前にゴムが硬化し始めると、表面張力線や跡ができることがある。

- 汚染された原材料 - 加工中に巻き込まれた埃、金属の削り屑、異物がニキビや介在物を作ることがある。

実績あるソリューション

ここでは、私たちが生産において表面欠陥を最小限に抑え、あるいは排除する方法を紹介する:

- 厳格なカビ掃除の実施

各生産サイクルの前に金型を検査し、超音波装置や安全な溶剤を使って洗浄します。錆や蓄積物はすべて研磨され、摩耗した金型は再生または交換されます。 - プロ仕様の離型剤を使用する

当社では、コンパウンドの種類に合わせて離型剤を選定しています(EPDMにはシリコン系、NBRには水系など)。離型剤の塗布は薄く均一に保ちます。離型剤の量が多すぎるのも、少なすぎるのと同じくらい問題です。 - コンパウンドの流動性向上

フィラーの充填量を減らしたり、オイルの含有量を調整したり、粘度の低いゴムグレードに変更したりすることもあります。流れが良くなることで、材料がしわやためらい線を残すことなく金型に適合するようになります。 - 射出または圧縮速度の最適化

圧縮成形の場合は、充填前にコンパウンドを少し予熱して粘度を下げます。射出成形の場合は、充填率を微調整して、キャビティが充填される前に硬化が早まったり、「凍結」したりするのを防ぎます。 - 成形前にコンパウンドをろ過する

当社では、物理的な汚染物質を除去するため、押出機と混練機に目の細かいスクリーンを使用しています。これにより、きれいな仕上がりが保証され、粒子に関連した表面の欠陥がなくなります。

表面仕上げは、多くの場合、プロセス内部で何が問題になっているかを明らかにします。金型のメンテナンス、配合バランス、成形サイクルの正確な制御を優先することで、私たちはきれいな表面だけでなく、欠陥のない信頼性の高い性能を実現します。

4.寸法偏差

寸法精度は、ガスケット、シール、スリーブなど、厳しい公差範囲に収まるように設計された部品などの用途では不可欠です。Kinsoeでは、ゴム部品が大きすぎたり、小さすぎたり、ゆがんでいたり、単に一貫性がなかったりすることで、シーリング不良や不適合、さらにはシステムの故障につながるような問題を解決するために、多くのお客様を支援してきました。

原因

ゴムは弾性材料であるため、本質的に寸法が変化しやすい。私たちが確認した最も一般的な原因は以下の通りです:

- 不正確な金型設計または摩耗 - 金型キャビティが規格外であったり、磨耗していたり、加工不良であったりすると、すべての部品に影響が及ぶ。

- 材料の収縮率が一定しない - コンパウンドが異なると、加硫・冷却後の収縮率が異なり、配合設計が不適切だと、この収縮率が誇張されることがある。

- 成形時の圧力や時間のコントロールが悪い - 圧力が不十分だと充填が不完全になり、圧力過多や不均一な負荷は膨張や引火の原因となる。

- 冷却中の環境条件 - ゴムを早く外しすぎたり、早く冷やしすぎたりすると、予想外にゆがんだり縮んだりすることがある。

実績あるソリューション

高精度で寸法を管理する方法を紹介しよう:

- 高精度金型への投資

Kinsoeでは、すべての金型を±0.02mm以内の厳しい公差でCNC加工し、定期的に校正しています。長時間の生産では、公差のドリフトが問題になる前に、金型の摩耗をチェックし、再調整を行います。 - コンパウンド固有の収縮補正を使用する

すべてのゴムコンパウンドには固有の収縮率(通常1~3%)があります。これを金型設計に反映させ、試作段階で検証します。重要な部品については、収縮率試験を実施し、金型仕様を改良します。 - 加硫圧力と時間の制御

必要に応じて金型内センサーを使用し、成形サイクル全体を通して圧力を監視します。硬化サイクルは、成形品の形状とコンパウンドの挙動に注意深く適合させ、過圧縮のない完全な充填を保証します。 - 急冷や早すぎる脱型を避ける

反りや寸法の跳ね返りを防ぐため、金型内で部品を加圧しながら冷却します。熱に弱い部品は、平らなトレイやラックで金型後の冷却を徐々に行い、歪みを防ぎます。 - 必要に応じてポストキュア・サイジングを行う

超精密シールやプロファイルの場合、ポストキュア・サイジング(最終熱処理中に部品を精密治具にセットし、最終形状を「固定」すること)を行うこともある。

これらの実践により、複雑な部品であっても、設計仕様の±0.5%以内の寸法管理を日常的に達成しています。ゴム部品の公差問題に取り組んでいる場合は、金型精度と材料収縮の仮定を見直すことから始めましょう。

5.フラッシュ(端の余分な材料)

バリとは、金型のパーティング・ラインやベント・ポイントから染み出す、薄くて不要なゴムの層を指します。フラッシュは外観上の問題に見えるかもしれませんが、深刻な問題を引き起こす可能性があります。特に、きれいなエッジが重要なシール製品ではなおさらです。Kinsoeでは、部品の不良品、組み立ての困難さ、性能の低下につながっていたフラッシュの問題を解決するために、多くのお客様を支援してきました。

原因

フラッシュは通常、以下の1つ以上の原因で発生する:

- 金型が磨耗している、またはフィットしていない - パーティングラインに隙間があると、圧縮時や射出時にゴムが逃げてしまう。

- 過剰な噴射圧または圧縮圧 - 高い圧力が、わずかな隙間にも材料を押し込む。

- 不適切なクランプ力 - 成形時のクランプが不均一であったり不十分であったりすると、パーティングラインが剥離する。

- 金型に装填する材料が多すぎる - 過充填は、意図したキャビティを超えたスクイーズアウトにつながる。

実績あるソリューション

フラッシュを効果的に消す方法を紹介しよう:

- 金型パーティングラインとキャビティのメンテナンス

金型のパーティング面を定期的に検査します。バリやズレ、0.02mmを超える摩耗が見つかった場合は、研磨や再研磨を行います。フラッシュを制御するためには、金型のフィットがすべてです。 - 制御材料ローディング

当社のオペレーターは、部品の体積と予想される圧縮量に基づいて正確な量のゴムを装填するよう訓練されています。また、圧縮成形ではプリフォーム(あらかじめ計量されたゴムブランク)を使用し、過充填のリスクを最小限に抑えています。 - 成形圧力を適切に調整する

圧縮成形では、ゴムをベントの隙間に押し込んでしまうような過剰な圧力を避けます。射出成形では、パーティングラインをオーバーフローさせることなく、キャビティを満たすのに十分な保圧を最適化します。 - 精密クランプシステムの使用

当社の油圧プレスは、金型全体で均一なクランプ力を確保するために、圧力センサーとレベル制御システムを備えています。これにより、圧力によって片側が浮き上がるのを防ぎます。 - 必要に応じてフラッシュ・トラップを設計する

特定の製品については、製品自体に影響を与えることなく余分な材料を集めるために、パーティングラインの先に小さな溝(フラッシュトラップ)を意図的に追加しています。これにより、後処理が容易になり、部品の不合格が減少します。 - 自動デフラッシュ・オプション

小さなバリが避けられない場合(高速生産など)には、部品のサイズや公差に応じて、極低温デフラッシング、タンブリング、手動トリミングなどの後処理方法を提供します。

フラッシュを制御することは、美観のためだけではありません。Kinsoeの製品は、金型のメンテナンス、正確な圧力のかけ方、オペレーターのトレーニングに取り組むことで、お客様側で余分な作業をすることなく、クリーンで機能的な、すぐに使える製品をお届けしています。

6.脆性破壊

脆性破壊(低ひずみ下での亀裂)は、ゴム製品の最も深刻な故障のひとつです。柔軟な裂け目とは異なり、脆性亀裂は多くの場合、突然、警告なしに起こり、漏れ、密封性の喪失、製品の完全な故障につながります。Kinsoeでは、自動車エンジンベイから屋外用ガスケットまで、特に材料が環境や硬化プロセスに適切に適合していない場合に、脆性破壊が発生するのを見てきました。

原因

ゴムが脆くなる根本的な原因には通常、以下のようなものがある:

- 過硬化または過度の熱 - 加硫を長く続けると、ゴムは弾力性がなくなり、硬くもろくなる。

- 素材の経年変化 - 酸素、オゾン、紫外線、高温にさらされると、特に天然ゴム、SBR、NBRではポリマー鎖が劣化する。

- 低衝撃ゴム配合 - コンパウンドによっては、本質的に剛性が高く、衝撃を吸収したり、圧力下でたわんだりする能力が低いものもある。

- 充填剤過多または分散不良 - フィラーの含有量が多いと、特に分散が不十分な場合、ひずみで破断する内部応力点が生じる。

- 低温脆化 - NBRやPVCブレンドのように、低温で柔軟性を失うゴムもある。

実績あるソリューション

Kinsoeゴム製品の脆性破壊を防ぐ方法をご紹介します:

- 加硫時間と温度のコントロール

すべてのゴムコンパウンドには特定の硬化ウィンドウがあります。当社ではレオメーターを使用して硬化曲線を分析し、オーバーシュートすることなく最適な「T90」(90%硬化までの時間)を達成していることを確認しています。例えば、EPDMを160℃で硬化させる場合、10~12分を要しますが、それ以上の時間は劣化につながります。 - アンチエイジング添加物を使う

各ゴムには、用途に合わせた酸化防止剤と抗ゾナント・パッケージを配合しています。屋外用部品には、表面に移行して保護バリアを形成するワックスやアミンベースのアンチオゾン剤を使用することがよくあります。 - 低温柔軟性に優れた材料を選ぶ

耐寒性を必要とする用途には、硬質エラストマーを避け、-40℃以下でも弾性を維持するシリコーン、EPDM、フッ素エラストマーを使用しています。また、QCチェックの一環として脆性温度の試験も行っています。 - 必要に応じて充填剤の負荷を減らす

強化フィラー(カーボンブラックなど)は推奨範囲内にとどめています。過剰な充填は硬度を高めるかもしれませんが、同時に硬さを生み出し、柔軟性を低下させ、破壊のリスクを高めます。当社では分散助剤を使用し、フィラーを均一に分散させます。 - ストレス緩和設計の考慮点

鋭角のコーナーや厚みと薄みの境界がある部品では、応力が集中しがちです。私たちは、このような部分をR形状に設計し直したり、肉厚を一定にしたりして、亀裂の発生箇所を減らすお手伝いをします。 - 加速エージング試験の実施

重要な部品については、加速老化オーブン(例えば、70℃、7日間=約2年間の老化)を使用して、何年もの暴露をシミュレートし、材料の寿命を検証します。また、硬度、伸び、引張強度の経時変化もモニターしています。

脆性を防ぐには、材料だけでなく、熟慮された配合、厳密な硬化管理、環境への配慮が必要です。シールのひび割れやガスケットの硬化が見られる場合、過硬化、オゾンによる攻撃、材料の不一致のいずれが原因かを診断し、より良い解決策を導き出すお手伝いをいたします。

7.カビの固着

金型の固着は、ゴム部品が金型キャビティに固着し、離型が困難になったり、離型時に部品が破損したりすることで発生します。これは生産を遅らせるだけでなく、破れや表面欠陥、製品廃棄のリスクを高めます。Kinsoeでは、離型の一貫性をプロセスの信頼性の重要な部分として扱っています。

原因

トラブルシューティングの結果、私たちはカビが付着する主な原因を以下のように特定した:

- 離型剤の塗布が不十分または不均一 - 離型コーティングをスキップしたり、パッチ状にしたりすると、付着しやすい部分が残る。

- 不適切な金型温度 - 高温になると、剥離剤が早期に燃え尽きたり、コンパウンドの粘着性が高まったりする可能性がある。

- 金型表面の仕上げ不良 - キズや腐食、高い粗度はゴムをグリップする可能性がある。

- コンパウンドの粘着性またはフィラー含有量が高い - 軟質EPDMや天然ゴムなど、ゴムの種類によっては、特に可塑剤や樹脂の負荷が高いほど、粘着しやすくなる傾向がある。

実績あるソリューション

カビの付着を防ぐために、私たちは多面的なアプローチをとっています:

- それぞれのゴムの種類に適した剥離剤を使用する

ゴムによって必要な剥離剤は異なります。当社では、ほとんどのコンパウンドにシリコーン系、ペルオキシド硬化ゴムには水系、高耐熱性や高タック性の材料にはフッ素樹脂系の離型剤を使用しています。薬剤を硬化システムに適合させることは非常に重要です。 - 均一かつ一貫して離型剤を塗布する

当社のオペレーターは、手作業でも自動スプレーでも、離型剤を薄く均一な霧状にして塗布するよう訓練されています。過剰な塗布は蓄積や表面欠陥の原因となり、不十分な塗布は固着の原因となります。 - 金型温度の最適化

金型が熱すぎると、ゴムが入る前に離型剤が蒸発してしまうことがあります。冷たすぎると、ゴムが完全に硬化せず、粘着性が残ることがあります。当社では、埋め込み式熱電対とデジタルPIDコントローラーを使用して金型温度を厳密に監視し、±3℃のウィンドウ内に収まるようにしています。 - 金型表面の研磨とメンテナンス

滑らかで清潔な金型のキャビティは、スティッキングを大幅に減少させます。金型を定期的に研磨し、湿気や酸性化合物にさらされる場合は防錆コーティングを施します。表面粗さが0.8Raを超える場合は、キャビティを再加工します。 - タック低減のための配合調整

しつこい粘着がゴムの配合に起因する場合、ステアリン酸、ワックス、内部潤滑剤のような加工助剤を用いて配合を変更します。また、特定のオイルや樹脂のような粘着誘発成分を減らすこともあります。 - 部品形状と離型角度の検討

アンダーカット、鋭角のエッジ、急勾配の抜き勾配は、離型を難しくします。排出しやすいようにパーツを再設計したり、ベントやエジェクターピンの配置を調整して、パーツをきれいに排出するお手伝いをします。

金型の固着を減らすことは、生産効率を改善し、金型の寿命を延ばし、製品の品質を守ります。当社の経験によれば、一貫した金型前処理、清潔な操作方法、そしてそれぞれに合わせた配合の微調整によって、下流の接着や塗装に影響を与える可能性のある過剰な離型スプレーに頼ることなく、頑固な固着の問題も解決することができます。

8.不明瞭な金型刻印

多くのゴム製品、特にシール、ブランド部品、ガスケットでは、ロゴ、溝、シールリップなどの微細なディテールをシャープかつ一貫して成形する必要があります。これらの細部が不鮮明であったり、浅かったりすると、外観上の問題だけでなく、性能上の不具合(不完全なシールや不適合など)につながる可能性があります。Kinsoeでは、精密バルブシートから美観カバーに至るまで、お客様がこの問題を解決するお手伝いをしてきました。

原因

当社の製造経験に基づくと、モールドインプリントが不鮮明または不完全になる最も一般的な原因は以下のとおりです:

- 金型の設計不良または摩耗 - 金型が摩耗していたり、彫りが浅かったりすると、ディテールの転写が悪くなる。

- 不十分な材料フロー - コンパウンドが微細な空洞に流れ込みにくいと、小さなフィーチャーの充填に失敗することがある。

- 低い成形圧力 - 圧力が不十分だと、ゴムと金型表面が完全に接触しないことがある。

- 早期硬化またはコールドフロー - 細部に至る前にゴムが固まり始めると、インプリントが完全に形成されません。

実績あるソリューション

鮮明で一貫した金型ディテールの再現を保証する方法をご紹介します:

- 金型設計とメンテナンスの最適化

私たちは、金型彫刻が十分に深く、材料が完全に接触するような形状であることを保証します。微細なロゴやシーリングの詳細には、レーザー彫刻やEDM加工によるキャビティを使用します。これらは数千サイクルごとにチェックし、摩耗していないことを確認します。 - 高流動ゴムコンパウンドの使用

私たちは、特に複雑なガスケットやテクスチャー表面など、狭い形状への良好な流動性を実現するためにコンパウンドを調合します。これには、コンパウンドの粘度を下げたり、フィラーの含有量を調整したり、プロセスオイルや可塑剤を多く使用したりすることが含まれます。 - コンパウンドと金型を適切に予熱する

予熱することで、成形時のコンパウンドの粘度が下がり、細部まで流れやすくなります。圧縮成形では、ゴムブランクを80~100℃に予熱してから装填することが多い。金型は通常、ゴムの種類に応じて150~180℃に維持されます。 - 充填段階で成形圧力を上げる

特に初期の「フラッシュ」段階では、コンパウンドを金型の隅々まで押し込むために十分な圧縮力をかけます。射出成形では、キャビティが完全に充填されるよう、保圧と充填時間を最適化します。 - マイクロディテールのための真空アシストまたはベント

複雑なデザインでは、バキュームシステムや戦略的に配置されたベントグルーブを使用して空気を逃がし、細部を見えなくする気泡や空洞を閉じ込めることなく、ゴムが金型に完全に接触するようにします。 - フローシミュレーションソフトウェアの使用(オプション)

複雑な多数個取りの部品では、充填の挙動を予測し、再設計やベントの改善が必要な箇所を特定するために、流動シミュレーションを行うこともあります。

明確な金型の刻印は、単に品質を反映するだけでなく、機能性にも影響することがよくあります。金型のディテールを寸法精度と同じように重要視することで、小さな隆起や溝に至るまで、お客様の製品が設計通りに正確に機能するようにします。

9.オゾン分解

オゾン亀裂はゴム産業におけるサイレントキラーである。オゾン割れは、通常ゴム製品の伸びた部分や露出した部分に微細な表面亀裂として現れ、次第に深くなり、最終的には故障の原因となります。Kinsoeでは、特に屋外や電気絶縁用途で、早期のオゾン亀裂が原因で製品バッチ全体が不合格になるのを見てきました。

原因

大気中のオゾン(O₃)は、濃度が非常に低くても、不飽和ゴムの二重結合と反応する。この反応により分子鎖が切断される:

- 引っ張られた部分のひび割れ - オゾンは、素材が伸びたりたわんだりする場所で、ゴムを最も激しく攻撃する。

- 保管中のエージング - 電気機器(モーターや変圧器など)の近くに保管されている製品は、しばしばオゾン暴露が加速される。

- 誤った材料選択 - 天然ゴム(NR)、スチレンブタジエンゴム(SBR)、ニトリルゴム(NBR)などのゴムは、特にオゾン攻撃に弱い。

- 保護添加物の欠如 - アンチオゾナントがなければ、露出した表面は、特に紫外線や熱の下で急速に劣化する。

実績あるソリューション

ここでは、オゾンによるダメージからゴム製品を守る方法を紹介する:

- 必要に応じて耐オゾン性エラストマーを使用する

屋外用、高電圧用、屈曲用には、耐オゾン性を内蔵した材料を選択します。 EPDM, ブチルゴム, クロロプレンそして フッ素エラストマー は、その飽和した骨格により高い耐性を有しています。ホース、ガスケット、ウェザーシール、断熱カバーなどにこれらの素材をご案内しています。 - 製剤に抗ゾナントを組み込む

SBRやNBRのようなオゾンに弱いゴムには、以下を加える。 ワックス系抗オゾン剤 そして アミン系抗オゾン剤.これらは表面に移行し、オゾンが素材に浸透する前に中和する保護層を形成する。ブルーム(表面の白化)を避けるため、慎重に投与量のバランスをとっています。 - 保護ジオメトリーによるデザイン

ひずみを集中させ、ひび割れを誘発するような鋭利な屈曲部、引っ張り面、薄いリップは最小限に抑えることをお勧めします。例えば、屋外用ガスケットでは、平らなストリップよりも丸みを帯びた断面の方が良い性能を発揮します。 - 保管・輸送中の保護

当社では、デリケートなゴム部品をオゾン保護袋に入れ、高電圧機器やオゾン発生源から離して保管することを推奨しています。冷暗所で風通しの良い場所に保管することで、保存期間を大幅に延ばすことができます。 - 加速オゾン試験(ASTM D1149)の実施

オゾン暴露に耐えなければならない製品については、40~60℃に制御されたオゾンに部品を緊張状態で暴露する加速エージングチャンバーを使用して、長期間の攻撃をシミュレートしています。これにより、配合の妥当性を検証し、本格的な生産前に必要な改善を行うことができます。 - 追加保護のための表面コーティング(オプション)

過酷な環境では、次のようなオプションがある。 保護シリコーンコーティング または EPDMスリーブ これらは犠牲的バリアとして機能する。これらは犠牲的バリアとして機能し、オゾン劣化を遅らせたり防いだりすることができる。

ガスケットが漏れたり、カバーが割れたりしてからでは遅いのです。そのためKinsoeでは、耐オゾン性を後付けではなく、重要な設計要素として扱っています。インフラ、電力システム、屋外機器のいずれに部品を供給する場合でも、適切なゴムと添加剤を選択することで、長期的な信頼性が得られます。

10.ショートショット/不完全なフィル

ショートショットは、成形されたゴム部品が完全に成形されていない場合に発生し、ボイド、エッジの欠落、不完全な部分が残ります。Kinsoeでは、このような欠陥は部品の外観を損なうだけでなく、シール性、フィット性、耐荷重性などの重要な機能を損なうため、深刻に受け止めています。

原因

ショートショットは通常、以下の1つ以上から生じる:

- 射出または圧縮の圧力不足 - ゴムコンパウンドは、特に薄い部分や入り組んだ部分では、金型の空洞を完全に埋めることができない。

- 材料フローの障害 - コールドスラッグ、ゲートの詰まり、ランナーチャンネルの狭さなどが、材料の適切な流れを妨げることがある。

- 高い配合粘度 - ゴムが硬すぎたり、予熱されていなかったりすると、金型全体を満たす前に固まってしまうことがある。

- 金型または材料の温度が低い - ゴムの硬化が早すぎたり、隅々まで流れなかったりする。

- 金型の設計不良 - 十分な通気孔のない複雑な形状は、空気を閉じ込め、キャビティへの完全な充填を妨げる可能性がある。

実績あるソリューション

ここでは、ゴム成形工程における不完全な充填の問題を防ぐ方法をご紹介します:

- 射出または圧縮圧力プロファイルの最適化

射出成形では、初期の充填率を微調整し、キャビティが満タンに近づくにつれて高い保持圧力に切り替えます。圧縮成形の場合は、慎重に計算された予圧を使用し、その後、フルトン数まで時間をかけて立ち上げ、バリなしで材料が完全に流れるようにします。 - 適切な材料予熱の確保

コンパウンドが流れやすいように、ゴムブランクと金型の両方を予熱します。圧縮成形の場合、80~100℃の予熱で粘度を大幅に下げ、充填性を向上させることができます。 - ランナーとゲートを再設計

ショートショットに対処する場合、ランナーの流路が狭すぎたり、ゲートの位置が最適でないことがよくあります。ランナーの直径を大きくしたり、ゲートを重要な部分に近づけたり、複数のゲートを使用して流量配分を改善することもある。 - 通気溝または真空補助の追加

金型内に閉じ込められた空気は、ゴムの流れを妨げ、部分的な充填の原因となります。当社では、各キャビティの最奥部にマイクロベントを設けるか、高精度部品には真空圧縮成形を使用し、硬化開始前に空気を抜いています。 - コンパウンドの流動性を調整する

ゴムが硬すぎてキャビティに充填できない場合は、配合を見直し、プロセスオイル、可塑剤、流動性向上剤などを加えます。また、フィラーの種類や粒子径を調整し、成形時の内部摩擦を軽減します。 - 複雑な形状の流れシミュレーション

複雑な部品の場合、金型流動解析ソフトを使って金型内のゴムの流れをシミュレーションします。これにより、ショートショットの危険箇所を予測し、鋼材を切断する前に再設計することができます。

ショートショットは通常、コンパウンドの挙動と金型セットアップのミスマッチの兆候です。流動分析、圧力制御、予熱に科学的でデータ主導のアプローチを取ることで、私たちはお客様がコストのかかる不合格を回避し、すべてのキャビティが毎回確実に充填されるようお手伝いします。

11.劣悪な耐摩耗性

コンベアベルト、ポンプのダイヤフラム、振動システムのガスケット、ローラーなど、動的な環境で使用されるゴム製品は、継続的な摩耗、摩擦、粗い表面との接触に耐える必要があります。摩耗が早すぎると、ダウンタイム、交換コスト、安全上のリスクにつながります。Kinsoeでは、多くのお客様が設計や材料を変更することで、早期摩耗を解決するお手伝いをしてきました。

原因

不十分な耐摩耗性は、しばしば次のような原因で起こる:

- 低い材料硬度 - 柔らかいゴムは、特に負荷や摩擦がかかると摩耗が早くなる傾向がある。

- 補強フィラーの不足 - 適切な補強材(カーボンブラックやシリカなど)がないと、ゴムは耐摩耗性に欠ける。

- 用途に合わないコンパウンド - エラストマーの中には、もともと耐摩耗性が低く(シリコーンなど)、研磨条件には適さないものもある。

- 表面の粗さまたはミスアライメント - 相手表面や使用環境が摩耗を早めることがある。

- 硬化不足または分散不良 - 加硫が不完全であったり、混合が不均一であったりすると、弱い部分ができて急速に摩耗することがある。

実績あるソリューション

Kinsoeのゴム部品の耐摩耗性を大幅に向上させる方法をご紹介します:

- 高耐摩耗性エラストマーの選択

摩耗が重要な部品には、次のようなゴムを使用しています。 ニトリル, 天然ゴムあるいは ポリウレタン-耐摩耗性に優れている。より過酷な化学環境用、 HNBR または フィラー入りEPDM が選ばれるかもしれない。 - 適宜硬度を上げる

硬度だけで耐久性が保証されるわけではありませんが、硬度を例えば50ショアAから70~80ショアAに高めると、摩耗性能が向上することがよくあります。私たちは可塑剤と充填剤の比率を調整し、靭性と弾性のバランスを取っています。 - 機能性フィラーによる補強

を使用する。 ハイストラクチャーカーボンブラック または 沈殿シリカ ゴムを強靭にし、機械的侵食に抵抗する。これらのフィラーは強固な内部構造を作り、表面を擦り傷や粒子の摩耗から保護します。 - 架橋密度に合わせたキュアシステムの最適化

加硫の程度は、ゴムの摩擦や引き裂きに対する抵抗力に影響します。硫黄または過酸化物加硫システムを微調整して、柔らかすぎず、脆すぎない適切な架橋密度を達成します。 - 表面処理またはコーティングの使用(オプション)

高速または接触が多い用途には、摩耗防止コーティング(例えば、布地にゴムをオーバーモールディングしたり、表面処理された外層)を施します。場合によっては 布強化ゴム または 積層 柔軟性と耐摩耗性という2つの利点がある。 - 接触ストレス軽減のためのデザイン

私たちは、エッジを丸くしたり、急激な変化を抑えたり、荷重を受ける面を大きくしたりすることで、集中的な摩擦点を最小限に抑えるなど、ゴムの接触面積の再設計をサポートします。 - DIN 53516またはISO 4649に準拠した試験

当社では、標準化された摩耗試験(mm³単位の損失)を用いて耐摩耗性を評価しています。これにより、配合を比較し、単なる仮定ではなく、実際のデータに基づいて最も耐久性のある配合を選択することができます。

耐摩耗性を向上させるには、コンパウンドの硬度、フィラーの種類、表面摩擦、設計形状など、いくつかの変数のバランスを取る必要があります。Kinsoeでは、お客様のゴム部品が初日だけでなく、長期間にわたって安定した性能を発揮できるよう、これらのトレードオフを通じてお客様を指導しています。

12.耐熱性が低い。

エンジンルーム、工業用オーブン、排気ラインの近くなどの高温環境では、ゴム製品は、ひび割れ、硬化、変形することなく、柔軟性、強度、シール性能を維持する必要があります。Kinsoeでは、150℃以上で安定したゴム性能を要求される用途のお客様と頻繁にお取引させていただいております。耐熱性が見落とされると、製品寿命は急激に低下します。

原因

耐熱性の低さは、一般的に以下のことに起因する:

- ゴムの種類を間違える - すべてのゴムが熱を扱うように設計されているわけではありません。NRやSBRのような素材は100℃を超えると急速に劣化する。

- 不完全硬化 - 硬化不足のゴムは熱にさらされると柔らかくなり、分解が早くなる。

- 可塑剤や低温オイルの過剰使用 - これらの成分は高温で溶出または揮発し、収縮、硬化、脆さを引き起こす可能性がある。

- 貧弱な抗酸化システム - 熱安定剤がなければ、熱にさらされることで酸化と劣化が促進される。

実績あるソリューション

Kinsoeのゴム製品に優れた耐熱性を確保する方法をご紹介します:

- 耐高温エラストマーの使用

最初の、そして最も重要なステップは、適切な基材を選択することです。お客様の温度要件に応じて、私たちは以下のものを使用します:- シリコーンゴム(VMQ) - 耐熱温度は200~250℃で、食品用途や電気絶縁用途に最適。

- EPDM - 150℃までの連続暴露に適し、蒸気や風化に強い。

- FKM(バイトン) - 優れた化学的・熱的安定性で200~250℃に対応。

- HNBR - 高い強度と適度な耐熱性(150℃まで)で、自動車用シールに最適。

- ACMまたはAEM - 自動車オイルや熱環境では一般的。

- 適切な養生条件の確保

当社では、各コンパウンドをその最適な加硫プロファイルに従って加硫します。加硫不足は隠れた敵です。熱は加硫後の破壊を促進し、ひび割れや弾力性の低下につながります。当社では、レオメトリーデータを使用して、各製品バッチの加硫サイクルを検証しています。 - 揮発性添加物の使用制限

熱で揮発する可塑剤、加工油、ワックスを最小限に抑える、あるいは排除する。必要であれば 高沸点エステル または フェノール樹脂 高温でも安定性を維持する。 - 熱安定剤と酸化防止剤を取り入れる

熱にさらされることで発生するフリーラジカルを消去するサーマルオキシダントを配合。以下が含まれます。 アミン類, フェノール類そして 金属不活性化剤高温環境でのゴム寿命を延ばす。 - 促進熱老化試験(ASTM D573)の実施

重要な用途については、サンプルを高温(例えば150℃、70時間)にさらし、硬度、引張強さ、伸びの変化をモニターする。これは、長期的な熱耐久性の予測に役立ちます。 - 耐熱補強布を使用する(該当する場合)

ホースや布製補強シールには、熱による収縮や劣化のないグラスファイバー、アラミド、ポリエステルの布を選び、構造全体を安定させます。

私たちの経験では、熱による不具合はしばしば防ぐことができます。熱的に安定した材料を選択し、配合と硬化を正確にコントロールすることで、熱、時間、連続使用のプレッシャーの下でも、確実に機能するゴム製品をお届けします。

13.反りと変形

反りや変形とは、ゴム部品が曲がったり、ねじれたり、丸まったりすることで、成形直後や保管・使用中に発生します。Kinsoeでは、特にドアガスケット、エンクロージャー、精密スリーブのようなシーリングやアライメントが重要な用途では、このような欠陥があると部品が使用できなくなることが多いため、真剣に取り組んでいます。

原因

変形は通常、設計上の欠陥、材料の不均衡、熱的不整合の組み合わせに起因する:

- 成形後の不均一な冷却 - 金型や部品の形状によって冷却が均一でない場合、ゴムの収縮率は異なる。

- 一貫性のない肉厚 - 厚い部分と薄い部分で収縮率が異なるため、歪みが生じる。

- 早すぎる脱型 - 部品がきちんと冷えて固まる前に取り外すと、形が崩れることがある。

- 残留応力 - 過度の圧縮や不適切な硬化は、材料に応力を閉じ込める可能性があり、成形後に反りとして放出される。

- 保管や積み重ねが悪い - 荷重や圧力がかかった状態で保管されている柔軟な部品は、時間の経過とともに変形する可能性がある。

実績あるソリューション

ここでは、私たちが生産ラインでどのように反りを制御し、防止しているかを紹介する:

- 金型の冷却と熱分布の最適化

金型全体が均一に冷却されるよう、温度制御プラテンや循環油路を使用しています。これにより、部品の片側がもう片側より早く収縮するのを防ぎます。 - 均一な肉厚の設計

私たちは顧客と密接に協力し、大幅な厚みの変化を避けるようにしています。ばらつきが避けられない場合は、硬化時間と充填圧力を調整し、部品全体の内部応力のバランスを取ります。 - 脱型前の制御冷却

私たちは急ぎません。すべての部品は、取り出しのための安全な温度に達するまで、金型内で圧力がかかったままです。大きな部品や厚みのある部品の場合、この滞留時間は反発変形を防ぐために非常に重要です。 - サポート・フィクスチャーによるポストキュア(必要な場合)

カールしやすい長尺部品や薄肉部品の場合は、剛性の高い金属や複合材のフレームで後加硫し、最終的な形状を「訓練」します。こうすることで、ゴムが架橋を終えて正しい形状に安定します。 - 低収縮性処方を使用する

特に精密用途では、硬化後の収縮が少ないコンパウンドを選択します。シリカやカーボンブラックのような補強フィラーを加えることで、硬化中や硬化後の動きを最小限に抑えることができます。 - 適切な保管と取り扱い

成形された部品は、管理された環境で平らに保管されるか、垂直に吊るされます。私たちは、フレキシブルな部品を曲げるような方法で積み重ねることは避けており、輸送や在庫の際にもお客様に同じことをお勧めしています。

Kinsoeでは、変形制御を生産と設計の両方の課題として扱っています。金型の温度バランスを改善することも、エンジニアと協力して部品の形状を再設計することも、私たちの目標はシンプルです。

14.不十分な引張強度

引張強さは、ゴム部品が引き伸ばされたときに破断するまでにどれだけの力に耐えられるかを定義します。引張強度は、張力のかかるシール、ダイヤフラム、ブーツなど、引っ張られたり伸びたりする力を受ける部品にとって非常に重要です。Kinsoeでは、設置中に簡単に破れてしまったり、現場で早期に故障してしまう部品のトラブルシューティングをよくお手伝いしています。

原因

引張強度が低いのは、一般的に以下のような原因がある:

- 材料の選択ミス - エラストマーの中には、もともと引張強度が低く、耐荷重用途や動的用途には適さないものもある。

- 硬化不足 - ゴムが完全に加硫されていないと、分子ネットワークが弱く、破れやすくなる。

- 不十分な充填材または補強材 - 適切なフィラー補強のないゴムは、構造的な完全性に欠ける。

- 混合時の分散不良 - 硬化剤、充填剤、可塑剤の分布が不均一だと、弱い部分ができてしまう。

- 経年劣化、熱劣化、化学薬品による劣化 - 時間の経過や過酷な条件下では、ゴムは弾性を失い、もろくなる。

実績あるソリューション

ここでは、Kinsoeのゴム部品が引張強度の要件を満たし、それを上回ることを保証する方法を説明します:

- 高強度ベースエラストマーの選択

私たちは次のような素材を選んでいる。 天然ゴム, ニトリル, フルオロエラストマー(FKM)あるいは HNBR用途によって異なる。超高張力用途では、NRは依然として最高の基本性能を提供し、正しく補強された場合には20MPaを超えることが多い。 - 機能性フィラーによる補強

高ストラクチャーを採用している。 カーボンブラック, 沈殿シリカあるいは ナノ補強 粘土やガラス繊維の粉末のようなもので、引張強度と引裂強度を大幅に向上させる。適切な充填剤の量と種類は、機械的強度を直接的に高めます。 - 最適な加硫の確保

レオメーターを使用して、硬化システム(硫黄または過酸化物)を微調整し、正確な加硫時間と温度を決定します。過加硫はゴムを脆くし、過少加硫はゴムを弱く柔らかくします。私たちは、強度と柔軟性のバランスをとるために理想的な架橋密度を目指します。 - 混合均一性の向上

当社では、硬化剤と充填剤を完全に分散させるために、精密な内部ミキサーと厳格な混合順序を使用しています。分散不良に起因する弱いゾーンは、第三者試験所における一貫性のない引張結果の主な原因です。 - 通常の引張試験の実施(ASTM D412 / ISO 37)

当社では、各バッチのサンプルを定期的に試験し、引張強さ、伸び、弾性率を検証しています。このデータはログに記録され、長期的な材料性能の監視や、逸脱の早期発見に利用されます。 - 保管と使用における劣化要因の回避

私たちは、性能を長持ちさせるために、コンパウンドに酸化防止剤と紫外線安定剤を使用しています。お客様の環境では、油、紫外線、オゾン、過度の熱からゴム部品を保護することをお勧めします。

引張強度は、ゴム製品がストレス下で長持ちするか、あるいは故障するかを決定する基礎的な特性です。材料、配合、加工を注意深く管理することにより、Kinsoeは、文字通り圧力下でも持ちこたえるゴムソリューションを提供します。

結論

Kinsoeでは、ゴム製品の品質は、金型から取り出したばかりの部品の見た目だけでなく、実世界でどのように機能するかによって定義されると考えています。表面の小さな傷であれ、亀裂や変形のような重大な不具合であれ、すべての欠陥は製品の背後にあるプロセスについて物語ります。だからこそ、これらの問題を特定し解決することは、単なる技術的な作業ではなく、長期的な信頼性と顧客満足度に対する私たちのコミットメントの一部なのです。

この記事では、長年にわたって私たちが遭遇してきたゴム製品の最も一般的な欠陥と、それを克服するための実証済みの戦略をご紹介します。コンパウンドの配合や金型設計の最適化から、硬化制御や試験の改善まで、製造工程のあらゆる段階が不良を防ぐ役割を担っています。

しかし、技術的な解決策だけでなく、品質には、細部への注意、継続的な改善、設計や材料選択への積極的なアプローチといった考え方が必要です。バイヤーが給水システムのシールを調達する場合でも、エンジニアが高性能ガスケットを開発する場合でも、これらの問題を特定し、対処する方法を知っているかどうかで、コスト、性能、製品の寿命に大きな違いが生まれます。

しつこい品質問題に直面している場合、またはゴム部品の性能を向上させたい場合は、お気軽にお問い合わせください。 Kinsoeのチームまでご連絡ください。.私たちは、経験、テスト、精度に裏打ちされた、より良いソリューションの設計をいつでもお手伝いします。