I.顧客が "硬さ "にこだわる理由

ゴム部品に関しては、 硬さは、しばしば顧客から最初に尋ねられることだが、それには理由がある。.ゴムの硬度は、最も直感的でありながら誤解されている性能パラメーターのひとつです。Oリングであれ、ガスケットであれ、シールであれ、バンパーであれ、ゴムの硬度は耐久性、シール性、取り付けやすさの代用として認識されがちです。

硬度はゴム製品の "第一印象 "であり、実使用環境での性能に直接影響する。.

実際の例で説明しましょう:ある顧客が、圧力スパイクがよく発生する油圧システムにショアA硬度50のOリングを使用していました。6ヵ月後、システムは漏れを起こし始めました。故障後の分析では、硬度不足による圧縮不足と押し出し損傷が指摘されました。その結果は?総メンテナンス費用は$300,000を超えた。

ゴムの硬度は単なる技術仕様ではありません。製品の機能的信頼性、そして顧客との信頼関係を左右するものなのです。

では、どのようにして適切な硬度を選べばいいのだろうか?また、硬度の違いはシーリングや耐久性、さらには施工性にどのような影響を与えるのでしょうか?

ここでは、私が毎回正しい硬度を得るために使っている基準、原則、実戦的戦略の完全な内訳を紹介する。

II.ゴム硬度試験の基準と誤解

ゴムの硬度がどのように測定されるのか、そしてそのプロセスに潜む落とし穴を理解することは、十分な情報に基づいた設計と調達の決定を行う上で不可欠です。 すべての硬さ試験が同じというわけではなく、測定誤差は多くの人が思っている以上に一般的です。.

1.主な試験方法の概要ショアA、ショアD、IRHD

ゴムの硬さは、一般的にデュロメーターという尺度を用いて数値化される。しかし、どれを使うべきだろうか?

- ショアA:最も広く使用されているスケールで、ガスケット、Oリング、シールストリップなどの軟質から中硬質のエラストマーに最適です。鈍針を使用し、標準化された力でくぼみを測定します。

- ショアD:熱可塑性エラストマーや半硬質プラスチックのような硬い素材用に設計されています。より鋭利な先端と大きな力を使用。

- IRHD (国際ゴム硬度):特にヨーロッパでは品質管理ラボで一般的。制御された時間ベースの方法で力を加えることで高い再現性を実現し、精密部品や研究開発環境に最適。

各スケールには固有のアプリケーションのコンテキストがある。 両者を混ぜ合わせると、深刻な性能の不一致につながる可能性がある.

「スペックがショアAを要求しているのにショアDを使うのは、医師がキログラムを要求しているのに体重をポンドで量るようなものだ。

2.テストにおけるよくあるエラーと隠れた落とし穴

たとえ正しいスケールを使っていたとしても、測定の一貫性には隠れた罠がある。

- サンプルの厚さ:6mmより薄い試験片では、基材の影響により誤った測定値が得られることがある。

- 非標準セットアップ:ISO 48またはDIN 53505から逸脱すると(滞留時間を完全に待たないなど)誤差が生じる。

- オペレーターのばらつき:現場での測定では、過度の圧力や角度の偏差が±5ショアAの偏差を引き起こしやすい。

私は個人的に、同じゴム部品を3つの異なるデュロメーターでテストしたところ、62から68ショアAまでの数値が出たのを見たことがある。

結論:ただ「数字を読む」だけでなく、それがどのように測定されたのかを問うこと。

III.硬度がゴムの性能に与える影響

硬度は単なる数値ではありません。ゴム部品が応力、摩耗、環境暴露の下でどのような挙動を示すかを予測する強力な指標なのです。 このパラメーターを間違えると、完璧なパフォーマンスと時期尚早の故障の分かれ目となる。.硬度レベルの違いが、主要な性能にどのような影響を与えるかを見てみよう。

3.1 機械的特性:硬度は目的に合っているか?

シール性能と圧縮永久歪み

シーリング用のゴムを選ぶ場合、 圧縮挙動は硬さに直結する:

- 低圧スタティックシール用、 ショアA 50-60 柔軟性と反発力のバランスが取れている。

- 油圧継手のような高圧用途には、以下を推奨する。 ショアA ≥70 押し出しとシールの吹き出しを防ぐ。

耐摩耗性

プーリー、ダンパー、ローラーのような摩擦の大きい環境:

- ショアA 75 ±3 多くの場合、脆くなりすぎることなく、最適な耐摩耗性を発揮する。

- 85を超えると、フレックス・サイクル中にクラックが発生する危険性がある。

スタンダード・リファレンス:GB/T 9867によると、ほとんどの汎用ゴムの耐摩耗性のピークは70~80ショアAである。

3.2 動的特性:硬度と寿命

耐疲労性

柔らかいゴム(例. ショアA 40)は、振動減衰と低サイクル疲労に優れており、防振パッドに最適である。

逆に、より硬いゴム(ショアA 70)は、高周波の動的負荷ではより良い性能を発揮するが、時間の経過とともにマイクロクラックが伝播しやすい。

リバウンドとエネルギー管理

- バンプストップやショックアブソーバーなどの用途に、 高反発ゴム(ショアA 30-40) 優れたエネルギーリターンを提供する。

- データ DIN 53512 は、硬度が高くなるにつれて反発弾性が著しく低下し、より多くのエネルギー損失と熱蓄積につながることを示している。

3.3 環境適応性:ストレス下での行動

熱老化

- 高温使用 (≥150°C) 長期的な硬化を引き起こす。私はいつも 5~10ショアAの緩衝材を使用したデザイン このシフトに対応するためだ。

耐薬品性

- 特定のエラストマー(例えば エヌビーアール オイルまたは EPDM アルカリでの)経験 硬度ドリフト 長期間の暴露後。それを考慮に入れなければ、シールが収縮したり膨張したりして、漏れを引き起こす可能性がある。

3.4 ヒューマンファクターユーザビリティは技術的なものだけではない

触感と柔軟性

- 医療品や消費財の場合、ショアA <20 は、ユーザーが期待するソフトで肌のような感触を提供する。

- その一方で 産業用手袋 ショアAを要求する >40 耐引裂性、耐切創性に優れている。

インストールの容易さ

- 多くのO-リングのクレームが一つの原因に集約されるのを見てきた: 硬すぎるラバー を損傷することなく伸ばしたり着座させることができる。また、過度の硬化は、圧入組み立て時に亀裂が入る危険性を高める。

持ち帰り:硬ければ硬いほどいいと思わないでラバーが何を必要とするか、そしてどこを必要とするかによって硬さを選ぶ。.

IV.一般的な用途における硬度選択戦略

適切な硬度を選択することは当て推量ではなく、技術的要件と実際のユースケースを一致させることです。私の経験では 各アプリケーションシナリオのペインポイント は、コストのかかる故障を防ぎ、長期的な満足を確保するのに役立ちます。

1.業界共通の3つの問題の解決策

油圧システムのオイル漏れ

多くの故障は不適切な圧縮に起因する。私がよく使うルールはこうだ:

- 用途 ショアA 70-80 高圧シール用。

- 常に 圧縮永久抵抗との相互参照.よくフィットしたOリングでも、パーマネント・セットが早すぎると故障する。

機械・設備の騒音

防振・防音用、 硬さが減衰に影響する:

- 選ぶ 中~低ショアA(40~60) 最適なエネルギー吸収のために。

- 構造的に高い減衰性を持つゴム(天然ゴムや柔らかいEPDMなど)は、防振マウントでは硬いものよりも優れた性能を発揮する。

過酷な環境下での経年劣化や変形

硬度の劣化は過小評価されがちだ。私は 老化曲線シミュレーション-特に EPDMおよびNBRコンパウンド-3~5年間の勤務期間中の変化を予測する。

チップ:初期スペックだけでなく、エージング後のショアA値も常にチェックすること。

2.ゴム硬度推奨表

| メディア・タイプ | 圧力範囲 | 温度範囲 | 推奨ショアA |

|---|---|---|---|

| 空気 | <1MPa | -20°C~80°C | 55-65 |

| オイル | 2~20MPa | 0°C~150°C | 70-80 |

| 水 | 1-10 MPa | 0°C~100°C | 60-70 |

| 酸 | <5 MPa | -10°C~90°C | 65-75 |

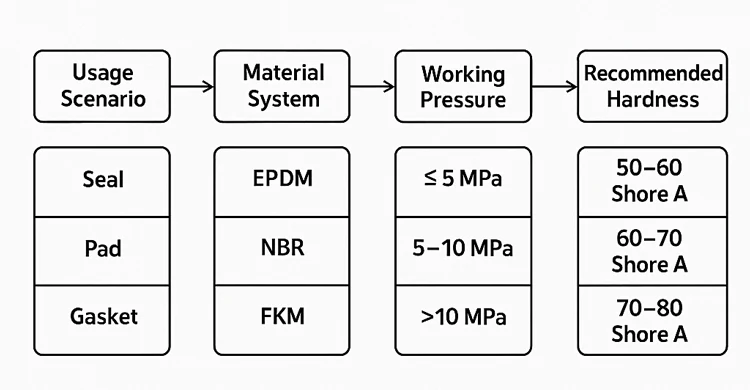

ビジュアルフローチャートシナリオから海岸Aへ

このアプローチは、新しいシール、パッド、ガスケットを開発する際に、適切なデュロメーターを素早く絞り込むのに役立ちます。顧客との話し合いに特に役立つ.

「強そうだからという理由だけでA80を売るのではなく、用途に最も合うものを売るのです」。

V.生産時の硬度管理戦略

紙の上では適切な硬さが指定されていても、実際の生産現場では曲者ぞろいだ。だから私はいつも 製剤およびプロセス変数の厳密な管理-どちらも最終的なゴム硬度に大きく影響する。

1.配合調整と硬度予測

ゴムコンパウンド業者は知っている: フィラーや架橋剤の濃度がわずかに変化するだけで、ショアAの測定値が大きく変動することがある。.以下は、現場でテストされたガイドラインである:

- カーボンブラック:N330(一般的な補強用黒色)を10phr添加すると、硬度が約 ショアA +3.

- シリカ(ホワイトカーボンブラック):シリコーンやFKMのような高級エラストマーに最適。

- キュアシステム:硫黄硬化システムはよりソフトなネットワークを形成する傾向があり、過酸化物硬化はより高い硬度と熱安定性をもたらす。

経験則:たとえ1-2phrであっても、配合を変えるたびに、スケールアップの前に硬度試験を行うべきである。

2.最終硬度に影響を与えるプロセス変数

ゴムは繊細だ。 製造の一貫性は調合と同じくらい重要である.

- 硬化温度:加硫温度を10℃上げると、最終硬度は次のように変化する。 ±2 ショアA-ポリマーによってはそれ以上の場合もある。

- 金型圧力:金型圧力が不足すると架橋密度が不均一になり、ソフトスポットが発生する。

- 冷却率:急激な冷却は内部応力を閉じ込め、硬化後の硬度ドリフトや収縮を引き起こす可能性がある。

- ポストキュアリング:シリコーンやFKMのような材料の場合、追加の熱処理は硬度を安定させます。

以前、EPDMガスケットのロットで、最初のロットのショアAテストが72だったのですが、その後のロットでは67まで下がってしまったことがありました。調査の結果、その違いは より速い脱型プロセス-デュロメーターの測定値に影響を与えるとは誰も思っていなかったが、実際にそうなった。

持ち帰り: 硬度管理は静的なものではなく、生産ライフサイクルを通じて動的なものです。

VI.営業と技術顧客と硬度について話すには

ゴムの硬さは、しばしば フロントライン・トピック 技術営業やカスタマーサポートの会話において信頼関係を築き、誤解を避けるためには、単に数字を提示するだけでなく、顧客を次のような方向に導く必要がある。 アプリケーション・フィット硬度の選択.

1.答えます:"この製品の硬さは?"

即答するのではなく、的を絞った3つの質問で、問い合わせの背後にある真のニーズを明らかにすることをお勧めする:

- 事業環境は?

- 極端な温度、化学物質への暴露、メディアの種類はすべて、最適な硬度に影響を与える。

- 機械的負荷は?

- 部品は静的な圧縮、動的な動き、または突発的な衝撃を受けていますか?

- 耐用年数と故障の結果は?

- 故障のコストを理解することは、硬度、耐久性、コストのバランスを調整するのに役立つ。

「ショアA70のシールは2年持つかもしれないが、故障がシャットダウンやリコールを意味するのであれば、ショアA75のシールにし、さらに疲労試験を行った方がよいだろう。

このような質問をすることで、私はしばしば、よりハードであればあるほど良いと考えるような間違った思い込みから顧客を遠ざけてきた。

2.技術的透明性による信頼の構築

もし顧客が硬度公差を十分に理解していないのであれば、それを提供すること:

- A ショアA±1認定硬度試験報告書 ISO 48またはASTM D2240に準拠

- A 硬度比較サンプルセット (例:50/60/70ショアA)、特に航空宇宙や化学薬品取扱いのようなリスクの高い用途に適している。

- 硬度がどのように影響するかについての明確な説明 圧縮、老化、柔軟性

このようなシンプルな行動により、紛争は一貫して減少し、顧客満足度は向上します。 データに裏打ちされた意思決定.

"スペックと約束の世界では、実際の数字を示すことに勝るものはない"

VII.結論硬さは単なる数字ではない

硬度は、ゴム工学において最も誤解されているパラメーターの一つであるが、結果的には重要である。一見、単純な数値に見えるかもしれない、 その影響は、製品の性能、ユーザー体験、ライフサイクルコスト、さらには顧客の信頼にまで及ぶ。.

での私の仕事では KINSOE私は、適切な硬度選定がいかにメンテナンスのダウンタイムを減らし、シーリングの完全性を向上させ、さらには重要なシステムにおいて6桁のコスト削減につながるかを目の当たりにしてきました。しかし、私はその逆も見てきました。硬度選定が不適切であれば、漏れが生じ、苦情が寄せられ、契約が失われるのです。

私がいつもお客様に、そして私自身に言い聞かせていることがある:

硬度はゴム材料選択の出発点であり、すべてではない。

本当に正しいことをするためには、私たちは考えなければならない:

- 材料システムの互換性 (NBR、EPDM、FKMなど)

- 環境条件 (温度、メディア、振動)

- アプリケーション・ストレス・モード (静的対動的、シーリング対クッション)。

- 生産能力 (一貫して硬さをコントロールできるか?)

これらの要素を考慮すると、ゴム部品はより良い性能を発揮するだけでなく、永続的な価値を生み出します。

参考文献