はじめに

素材選びが重要な理由 ゴム部品

ゴム製造業界で働き始めてすぐに、すべてのゴムが同じように作られているわけではないことを知った。間違った材料を選択することは些細なミスに思えるかもしれませんが、それが製品リコールやシールの失敗、顧客からの苦情につながるまでは。だからこそ、材料の選択は単なる技術的な決定ではなく、ビジネス・クリティカルなものなのです。

ゴム部品は、密封、絶縁、衝撃吸収、化学的保護において重要な役割を果たしています。食品加工工場用のゴムチューブを開発するにしても、油圧システム用の耐油性ガスケットを開発するにしても、私が選ぶゴムの特性が、製品の性能、寿命、安全性を直接左右します。

よく選ばれたゴムは過酷な環境にも耐え、業界の規制にも適合する。選び方が悪いと?顧客に最も必要とされるときに、ひびが入ったり、劣化したり、故障したりする可能性があります。

一般的なゴム成形法 産業

どのようなゴム材料も最大限に活用するために、私はまず、どのように成形するかを考えます。私たちのクライアントのほとんどは、押出成型または成型されたゴム部品を必要としています。

- 押出 は、ドアシール、チューブ、エッジトリムなどの連続したプロファイルに最適です。未加硫のゴムを金型に通して長尺で均一な形状にし、加硫して強度と弾性を与えます。

- 成形一方、ゴム成形は、圧縮金型、トランスファー金型、射出成形金型を使って、ゴムをグロメット、バンパー、精密シールのような複雑な3次元形状に成形する。

それぞれの方法は、ゴムに異なる物理的要求を課す。 押出成形に適した素材もあれば、成形用途に適した素材もある。.

ここでは、私がゴムの種類を評価し、特定の成形プロセスや用途要件に適合させる方法を紹介します。まず、並べて比較することから始めましょう。

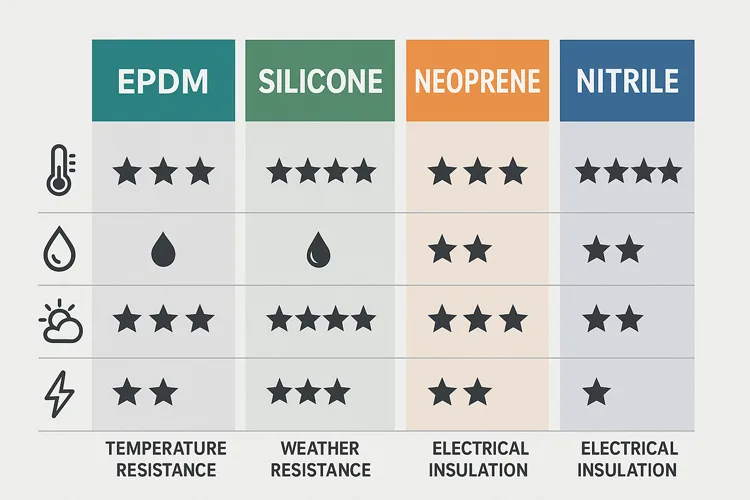

EPDM、シリコーン、ネオプレン、ニトリルのクイック比較表

物理的および化学的特性の概要

具体的なユースケースに踏み込む前に、各ゴム素材の物理的・化学的特性を確認することを常にクライアントに勧めている。これは、製品が直面する環境に基づいて分野を絞り込むのに役立つ。ここでは、4つの一般的なタイプについて簡単に説明する:

| プロパティ | EPDM | シリコーン | ネオプレン | ニトリル(NBR) |

|---|---|---|---|---|

| 温度範囲 | -40°C~120°C | -60°C ~ 230°C | -35°C~110°C | -30°C~100°C |

| 耐油性 | 貧しい | 貧しい | 中程度 | 素晴らしい |

| 耐薬品性 | 良好(酸、アルカリ) | エクセレント(不活性) | 中程度(若干の酸/油) | 良好(燃料、オイル、グリース) |

| 耐候性と耐紫外線性 | 素晴らしい | 素晴らしい | グッド | 貧しい |

| 難燃性 | 中程度 | グッド | グッド | フェア |

| 電気絶縁 | グッド | 素晴らしい | 中程度 | 貧しい |

| コスト・レベル | 低い | 高い | ミディアム | 低~中 |

| 加工性 | 押出成形が容易 | 慎重な処理が必要 | 押出/成形の両方に柔軟に対応 | 成形性は良好だが、押し出し成形は少ない |

EPDMは屋外での使用に最適なオールラウンダーです。シリコーンは極端な温度変化や衛生面では無敵です。ネオプレンは丈夫さと手頃な価格のバランスが取れている。ニトリルは、油分の多い環境での使用に適している。

この表はスナップショットですが、材料選択は決して単独で行うべきではありません。次は、この知識を実際の成形工程に応用する方法を説明します。

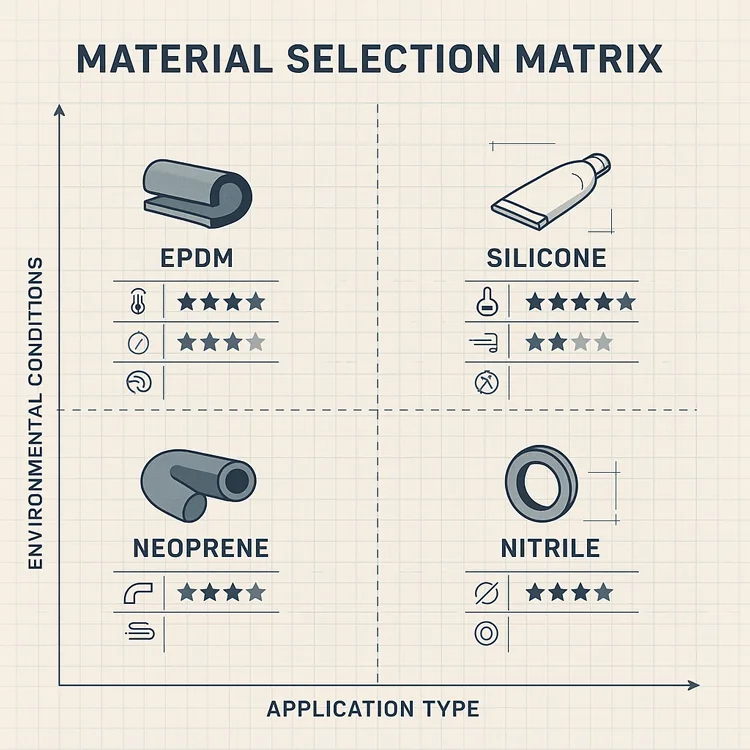

用途で選ぶ

押し出し成形や成形用のゴム材料を選択する場合、まず用途に焦点を当て、それから適切な材料へと逆算するのが最も効果的であることがわかりました。ここでは、両成形プロセスにわたって、私が一般的にどのようにお客様をご案内しているかをご紹介します:

押出ゴムプロファイル用(シール、チューブ、ガスケットなど)

EPDM - 屋外・耐候性の選択

自動車のドアシールや空調ダクトのガスケットなど、屋外で使用するものを作る場合は、通常、EPDMを最初にお勧めします。

- 理想的なアプリケーション:窓用シール、屋外用チューブ、換気用フランジ

- なぜうまくいくのか:EPDMは紫外線やオゾンに強く、極端な天候にも耐える。また、寒冷条件下でも柔軟性を保つため、気温差の激しい気候に最適です。

- コストメリット:4種類のゴムの中で、EPDMは押出成形に最も手頃な価格である。

EPDMは、ひび割れすることなく何年もの日光や雨に耐える必要がある建築や空調のプロファイルに最適だ。

シリコーン - 高温で食品に安全なパフォーマー

シリコーンは、衛生面や熱を最も気にする場合に傑出しています。私は、食品、医療、エレクトロニクス産業でシリコーンをよくお勧めしています。

- 理想的なアプリケーション:食品用チューブ、医療用移送ホース、オーブンのドアシール

- なぜうまくいくのか:比類のない耐熱性(最高230℃)を備え、不活性であるため食品や化学物質と反応しない。

- 制限事項:シリコーンは他のゴムよりも高価で柔らかいため、すべての構造プロファイルに合うとは限らない。

規制遵守と無菌性が妥協できない場合は、シリコーン押出成形を選びます。

ネオプレン - 産業用プロファイルのためのバランスのとれたパフォーマー

極端な熱や過酷な油にさらされることがない場合、ネオプレンは中間的な解決策を提供します。

- 理想的なアプリケーション:ケーブルカバー、保護エッジトリム、ウェザーストリップ

- なぜうまくいくのか:物理的強靭性、適度な難燃性、ある程度の耐薬品性をバランスよく備えている。

- 加工のヒント:ネオプレンは複雑な形状によく押し出され、適度な機械的強度を持つ。

ネオプレン素材は、一般的な産業用として多用途に使用できる。

成形ゴム部品用(グロメット、Oリング、保護キャップなど)

ニトリル(NBR)-耐油性の主力製品

部品が油、燃料、または油圧作動油に接触する場合、ニトリルに勝るものはありません。自動車や機械の用途では、最も一般的な選択肢です。

- 理想的なアプリケーション:オイルシール、フューエルキャップ、エンジンガスケット

- なぜうまくいくのか:NBRは、柔軟性を保ちながら、劣化することなく炭化水素に耐える。

- コスト効率:成形可能なゴムの中で最も安価で、耐油性も信頼できる。

油にさらされることが懸念される場合、ニトリル以外のものを勧めることはほとんどない。

ネオプレン - 汎用性の高い工業用選択肢

ネオプレンは、強度、クッション性、難燃性のバランスが求められる成形部品で再び輝きを放つ。

- 理想的なアプリケーション:防振パッド、モールドエンクロージャー、キャップ

- なぜうまくいくのか:変形しにくく、化学的安定性に優れ、物理的ストレスにも耐える。

成型ネオプレンは、強靭さと柔軟性の両方が要求される環境で優れた性能を発揮する。

シリコーン - 敏感なアプリケーションのためのプレミアムオプション

精度や純度がコストよりも重要な場合は、シリコンをお勧めすることが多い。

- 理想的なアプリケーション:医療機器部品、クリーンルームプラグ、医薬品グレードシール

- なぜうまくいくのか:生体適合性があり、伸縮性があり、滅菌サイクルを繰り返しても形状を保持する。

- 注:シリコーン成形部品は、硬化中に欠陥が生じないように慎重に取り扱う必要がある。

製薬会社やヘルスケア企業には、コンプライアンスと安全性の面で最も安全なモールドシリコンをお勧めします。

![]()

正しい素材の選び方

顧客から "どのラバーを使うべきか?"と尋ねられると、私はたいていチェックリストで質問を返す。私は通常、チェックリストを使って質問を返す。正しい答えは材料特性だけではないのだ。 使用環境、規制ニーズ、パフォーマンスの優先順位.

クライアントへの主な配慮事項

ゴムを選ぶ前に、いくつかの譲れない点を明確にすべきです。以下は、私がすべてのクライアントによく考えるよう指導していることである:

- 温度範囲

製品は凍てつくような寒さ、乾燥した暑さ、あるいは急激な温度変化に直面しますか?

酷暑にはシリコーンを、寒冷地にはEPDMを選ぶ。 - 油、化学物質、燃料への暴露

ゴムは潤滑油、燃料、酸、溶剤に触れますか?

ニトリル(NBR)は油に最も適しています。ネオプレン(Neoprene)は適度な耐薬品性を持つ。 - UV、オゾン、耐候性

製品は屋外やオゾンの多い環境で使用されますか?

EPDMとシリコーンは環境老化に非常によく耐える。 - 機械的応力と形状保持

常に曲げ続けるのか、それとも硬い形を保たなければならないのか。

ネオプレンはストレスに強い。シリコーンは繰り返し使用されても形状を維持します。 - 認証またはコンプライアンスの必要性

その製品は食品、製薬、医療用途で使用されていますか?

FDAグレードのシリコーンだけが、ほとんどの衛生規則に適合しています。

簡単なヒント 部品がより多くの条件にさらされればさらされるほど、材料の選択はより重要になる。

比較表用途と素材の適合性

| 業界シナリオ | 最高の素材 | 成形方法 | 備考 |

|---|---|---|---|

| 屋外用ウェザーストリップ | EPDM | 押出 | 優れた耐紫外線性/耐オゾン性、コストパフォーマンス |

| 食品用移送チューブ | シリコーン | 押出 | FDA準拠、高温安定性 |

| 燃料タンクガスケット | ニトリル(NBR) | 成形 | 優れた耐油性 |

| ケーブル・エントリー・グロメット | ネオプレン | 成形 | バランスのとれた性能、耐薬品性 |

| HVAC防振パッド | ネオプレン | 成形 | タフで圧縮可能 |

| オーブンのドアシール | シリコーン | 押出 | 230℃まで耐え、柔軟性を保持 |

| エンジンオイルシール | ニトリル(NBR) | 成形 | 手頃な価格で、潤滑ゾーンで高い性能を発揮 |

この決定マトリクスは、私のクライアントの多くが自信を持って素材の選択肢を絞るのに役立っている。しかし、決断を下すには、その業界における事例が必要なこともある。

顧客タイプに基づく実世界での推奨

長年にわたり、私はさまざまな分野のバイヤー、エンジニア、OEM数百人と仕事をしてきました。核となるゴム素材は変わりませんが 正しい選択は、多くの場合、業界特有の性能と規制上のニーズによって決まる。.以下は、私がさまざまなタイプのお客さまによくおすすめしている実際の提案です:

建設およびHVACメーカー

製品例:EPDMシール、ネオプレンパイプスリーブ、ダクトコネクター

- なぜEPDMなのか? EPDMは、屋外の環境でも優れた耐久性を発揮します。建築分野のドアや窓のシールの購入者は、通常、何年もの間、日光にさらされても、その耐紫外線性と柔軟性から押出成形EPDMを選びます。

- なぜネオプレンなのか? HVACのフレキシブル・ダクト・スリーブや断熱部品には、その難燃性と強靭性から、成型または押し出し成型されたネオプレンが適しています。

「風雨にさらされる屋上で使用するのであれば、EPDMが最適です」。

食品・医療機器バイヤー

製品例:シリコンチューブ、モールドストッパー、サニタリーガスケット

- なぜシリコーンなのか? これほど安全でコンプライアンスに優れた材料はありません。蠕動ポンプ用チューブの押出成形でも、医薬用バイアルのキャップ成形でも、医療用シリコーンは生体適合性、無菌性、耐熱性など、あらゆる条件を満たしています。

- ボーナス・チップ:サプライヤーが以下を提供できることを常に確認すること。 FDAまたはUSPクラスVI証明書 医療用または食品用として注文する場合。

「衛生的なゾーンのために、私はクライアントに言います:妥協しないで、認定シリコンを使ってください。

自動車および油圧システムの顧客

製品例:ニトリルオイルシール、ネオプレン防振マウント

- なぜニトリルなのか? オイル、グリース、燃料に関わるあらゆるものの業界標準です。グロメットからOリングに至るまで、ほとんどの成形エンジンルーム部品はNBR製が最適です。

- なぜネオプレンなのか? エンジンマウントや緩衝ブロックのように、動きや機械的ストレスのかかる部品には、ネオプレンの圧縮強度と適度な耐薬品性が適しています。

「油や燃料に触れるならNBR。衝撃に耐える必要があるなら、ネオプレンがいい」。

これらは単なる材料の組み合わせではなく、時間を節約し、製品の不具合を減らし、最初からコンプライアンスを確保することができる、業界で実証済みの組み合わせです。

結論

正しいゴムの選択=長期的なパフォーマンス

ゴム部品は、製品全体から見れば小さな部品に見えるかもしれませんが、漏れを防いだり、デリケートなシステムを保護したり、風雨に耐えたりといった大きな責任を担っていることがよくあります。長年にわたり、私はゴム部品がどのように使用されているかを見てきました。 材料の選択を誤ると、ガスケットのひび割れ、認証の失敗、早期の交換につながる-そのどれもが、より優れた素材が必要とするコストよりもはるかに高い。

だから私はいつも強調しているんだ: まず用途を決め、それに合わせて素材を選ぶ。

ここで、あなたが学んだことを簡単に振り返ってみよう:

- EPDM:屋外や風雨にさらされるプロファイルに最適。

- シリコーン:高温と衛生的な環境に最適。

- ネオプレン:成型品、押出品ともに汎用性が高い。

- ニトリル(NBR):オイル、グリース、燃料が関係する場合、他の追随を許さない。

HVACシール、食品用チューブ、自動車用ガスケットなど、設計の対象が何であれ、最適な素材があります。

お客様のプロジェクトに最適な素材がわからない場合は、ご遠慮なくお問い合わせください。お問い合わせ KINSOEを提供する。 カスタムゴム押出成形エンジニアリング・サポート、規制に関する専門知識、20年以上にわたる業界横断的な経験に裏打ちされている。

今日だけでなく、この先何年にもわたってゴム部品の性能を発揮できるようにしましょう。 お問い合わせ 今すぐ、オーダーメイドの推薦状を。

参考文献