はじめに

の品質を保証する。 ゴム圧縮成形品 は、要求の厳しい用途における性能と耐久性にとって非常に重要です。正確な寸法から優れた物理的・化学的特性まで、あらゆる面で厳しい基準を満たさなければならない。この記事では 我々は は、製品の信頼性と一貫性を保証するために不可欠な試験方法について説明します。

1.目視および予備検査

1.1 目視と触覚検査

- 目視検査:ゴム圧縮成形品の品質管理の最初のステップは、目視検査です。成形品の表面が設計仕様に適合しているかどうかを徹底的に検査します。主な検査項目は、平滑性、材料の欠落、バリ、気泡、亀裂、不純物、色の違いなどの欠陥の有無です。これらは製品の性能や外観を損なう可能性があるため、直ちに対処する必要がある。

- 触覚検査:目視検査に加え、触覚検査も行う。これは、成形品の表面を触って、均一で一貫性があるかどうかを判断するものです。凹凸やモールドマークは、成形工程や材料の流れに問題があることを示しています。触覚検査は、肉眼では見えなくても、製品のフィット感やシール性、全体的な性能に影響を及ぼす可能性のある欠陥を特定するために不可欠です。

- 倍率(顕微鏡またはルーペ):標準的な目視や触覚では検出できない非常に微細な部分を検査するために、顕微鏡や拡大鏡などの拡大ツールが使用されます。これらのツールは、特に自動車や医療機器のような高性能用途において、ゴム部品の機能に影響を与える可能性のある小さな亀裂、バリ、表面の凹凸などの微細な欠陥を特定するのに役立ちます。

1.2 第一条検査(FAI)

大量生産を開始する前に、最初に生産されたサンプルに対して初品検査(FAI)が実施される。このステップでは、設計仕様、製造工程、品質基準が一貫して満たされていることを確認します。

- 総合検査:FAIでは、寸法、硬度、色、マーキング、その他の重要な特性を含む、製品の最初のバッチを徹底的に検査する。この検査では、製品が要求される規格に適合していることを確認し、本格的な生産を開始する前に、工程に調整が必要ないことを確認する。最初の製品がすべての要件を満たしている場合、その製品は残りの生産のベースラインとして機能する。

- 一貫性の確保:FAIは、設計と成形工程の両方が顧客の期待に沿ったものであることを保証します。最初の成形品を徹底的にチェックすることで、製造業者はコストのかかるエラーや手直し、後工程での遅れを防ぐことができます。この積極的な対策は、生産ライフサイクルを通して高品質な基準を維持するための重要な要素です。

2.寸法および幾何公差試験

2.1 手動測定ツール

- バーニアキャリパー/マイクロメーター:ゴム圧縮成形品が必要な寸法を満たしていることを確認するために、バーニアキャリパーやマイクロメーターなどの手動測定器が使用されます。これらの工具は、内径、外径、厚みなどの重要な寸法を測定するために不可欠です。わずかな誤差でも最終製品の組み立てや機能に問題が生じる可能性があるため、これらの測定では精度が鍵となる。

- Go/No-Goゲージ:穴の大きさ、溝の寸法、溝の幅など、特定の形状を迅速かつ効率的に検証するために、Go/No-Goゲージが使用されます。これらの専用ツールは、製品が指定された公差に適合していることを確認し、部品が許容範囲内か調整が必要かを素早く特定するのに役立ちます。精度を損なうことなく迅速な検査が必要な、大量生産に特に役立ちます。

2.2 精密測定機器

- プロジェクターと三次元測定機(CMM):複雑な形状や高精度の要求には、投影機やCMM(三次元測定機)など、より高度な測定機器が利用される。これらの測定機は、より高い精度を提供し、手動工具では容易に評価できないような、より複雑で複雑な部品の形状を測定することができます。

- プロジェクター:プロジェクター:光を使って部品の画像をスクリーンに投影し、部品の輪郭や特徴を正確に測定することができます。この方法は、特に不規則な形状の部品が設計仕様を満たしているかどうかを確認するのに有効です。

- CMM:CMMは、物体の物理的な幾何学的特性を測定する高度なツールです。部品の表面に触れるプローブを使用して、部品の寸法データを収集し、設計仕様と比較します。CMMは高精度で、厳しい公差が要求される製品や複雑な形状の製品に最適です。

3.身体能力テスト

3.1 基本物性

- 硬度試験:ゴム圧縮成形品にとって最も重要な試験のひとつが硬度試験です。硬度は、製品の柔軟性、耐久性、使用感に影響するため、不可欠な特性です。その ショア硬度スケール が一般的に使用され、異なるタイプのデュロメーター(例えば、 ショアA 柔らかい素材と ショアD 硬い材料の場合)圧痕に対する材料の耐性を測定する。硬度の値は、適切な機能性と性能を確保するために、製品の仕様に合わせる必要があります。

- 引張強さと伸び:ゴムが破断せずに応力に耐える能力を評価する、 張力 そして 破断伸び を使用してテストされる。 万能試験機(UTM).これらの試験では、素材の伸びに対する抵抗力と、伸びた後に元の形状に戻る能力を測定する。この試験は、以下のような基準に従って実施される。 ASTM D412この結果は、シール、ガスケット、ホースなど、機械的ストレスを受ける製品にとって極めて重要である。

- 圧縮セット:について 圧縮セットテスト (ASTM D395)は、特定の荷重を長時間かけて圧縮した後のゴムの回復能力を測定します。これは、長期間にわたって一定の圧力にさらされたときの材料の挙動をシミュレートするもので、シールやガスケットのように長期間の使用後も形状やシール性を維持する必要がある製品には特に重要です。圧縮永久ひずみの値が低ければ低いほど、回復性が高く、長期的な性能を発揮します。

- 耐引裂性: 引裂強度 は、ゴム製品、特に機械的ストレスにさらされる製品にとって重要な特性である。その ASTM D624 この試験は、ゴムの引裂き強さを評価するものです。高い引裂強度を持つゴム材料は、ガスケットやホースのような製品がストレスのかかる条件下でも無傷であることを保証し、漏れや故障を防ぎます。

- 耐摩耗性:ゴムの耐磨耗性を測定するために、次のような試験が行われる。 耐摩耗試験 (など)。 アクロン摩耗試験)が実施される。この試験では、制御された条件下でゴム表面を摩擦にさらし、試験中に失われる材料の量を測定する。これは、自動車用シールやコンベアベルトのように、連続的に摩擦にさらされる製品に特に有効です。

3.2 特別な物理的特性

- 摩擦係数:フロアマットや靴底のような滑り止めが必要な用途の場合は、以下のテストを行ってください。 摩擦係数 が不可欠である。この試験は、ある表面が他の表面上をどれだけ容易に滑るかを測定するもので、高いトラクションのかかる環境で使用される製品の安全性と機能性を確保するために極めて重要である。

- 熱伝導率試験:用途によっては、ゴム製品は断熱や放熱のために特定の熱特性を満たす必要があります。そのため 熱伝導率 これは、自動車部品や熱交換器のような高温環境で使用される製品には不可欠である。

4.化学的特性と老化試験

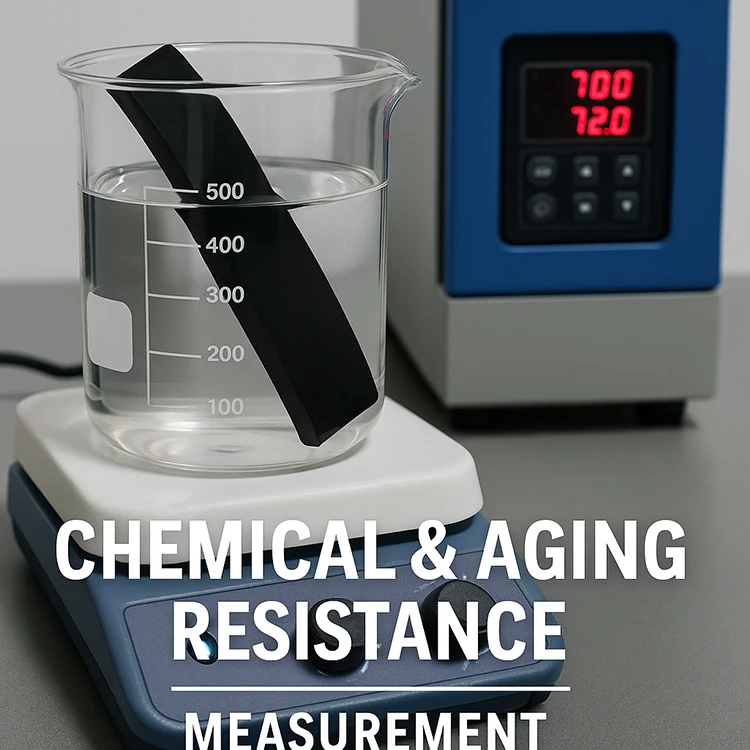

4.1 中抵抗試験

- 化学薬品への浸漬:様々な環境に曝されるゴム製品にとって、最も重要な試験のひとつが、この試験である。 中抵抗テスト.これは、ゴムサンプルを油、酸、塩基、溶剤などのさまざまな化学薬品に浸漬し、化学薬品にさらされたときの材料の性能を評価するものである。浸漬後の重量変化、体積変化、性能劣化を測定することで、メーカーは、ゴムが化学腐食に対してどの程度耐性があるか、化学環境下で長期にわたって完全性を維持できるかどうかを評価することができる。

- パフォーマンス低下:化学薬品にさらされた後の硬度、伸び、引張強さなどの特性の変化は、特定の用途に対するゴムの適合性を判断するのに役立つ。例えば、部品が油や燃料と接触することの多い自動車や工業分野では、ゴム部品は長期的な機能性を確保するために、そのような媒体に対する耐性を示す必要があります。

4.2 エージング性能試験

- 熱空気老化試験:ゴム部品は、その使用期間中に極端な温度にさらされることがあります。そのため 熱空気老化試験 は、制御された環境で高温に長期間さらされることをシミュレートする。例えば、典型的な老化試験では、ゴムサンプルを70℃のオーブンに72時間入れ、その後、その特性(硬度、引張強さ、伸びなど)を再評価します。この試験は、エンジン・シールやガスケットなどの高温条件にさらされた場合に、その材料がどの程度の性能を発揮するかをメーカーが評価するのに役立つ。

- 紫外線老化試験:日光にさらされたゴム部品は、次のような理由で劣化します。 紫外線.その 紫外線老化試験 を使用して、長時間の紫外線暴露をシミュレートする。 QUVチャンバー で劣化を促進させる。暴露後、ゴムは色、柔軟性、表面外観の変化について試験される。紫外線老化試験は、ウェザーシールや屋外機器部品のように、屋外や太陽光の強い環境で使用される製品にとって特に重要です。

- オゾン老化試験: オゾン暴露 は、ゴムを劣化させ、ひび割れやもろさの原因となる最も一般的な環境要因のひとつである。その オゾン老化試験 (ISO 1431)では、ゴムのサンプルをオゾンが豊富な雰囲気にさらし、このガスに長時間さらされた状態をシミュレートする。試験後、ゴムはひび割れやその他の劣化の兆候について評価される。この試験は、オゾン暴露が重要な懸念事項である自動車や屋外用途に使用されるゴム製品にとって極めて重要である。

4.3 構成分析

- フーリエ変換赤外分光法(FTIR):ゴム材料の化学組成を正確に分析する、 FTIR分光法 が使用される。この技術は、シロキサンなどゴムに存在する官能基を特定するのに役立ち、材料の化学的特性を決定するのに不可欠である。FTIRはまた、添加剤や充填剤の存在を確認するためにも使用でき、ゴム組成物が要求される仕様や性能基準を満たしていることを保証します。

- 熱重量分析 (TGA): TGA は、材料を加熱したときの重量の変化を測定することにより、ゴム材料の熱安定性を評価するために使用されます。この試験は、材料の熱劣化に対する耐性を判定するのに役立ち、ゴムが高温にさらされる用途では非常に重要です。TGAは、充填剤の割合や熱劣化温度など、ゴムの組成に関する知見を提供します。

4.4 揮発性有機化合物(VOC)排出試験

- VOC試験:屋内環境または人と直接接触する環境(医療用または食品用など)で使用されるゴム製品については、以下の放出試験を実施すること。 揮発性有機化合物(VOC) は極めて重要である。VOCは健康に害を及ぼす可能性があり、高レベルのVOCを放出する製品は安全基準を満たしていない可能性があります。この試験では、一定期間に放出されるVOCの量を測定し、繊細な用途に使用されるゴム製品が安全性と環境への影響に関する規制要件に準拠していることを確認します。

5.機能・環境適応性試験

5.1 シーリング性能試験

- リークテスト:ガスケットやOリングのような)シールとして機能するように設計されたゴム部品にとって最も重要な試験のひとつは、以下の試験である。 リークテスト.これは次のどちらかで行うことができる。 エアタイト または ウォータータイト 用途によって異なる。用途 ガスタイトシールその 圧力減衰法 または ヘリウム漏れ検知 が採用されることが多い。これは、密封された製品をガス(ヘリウムなど)で加圧し、真空を利用して漏れを検出するものである。例えば 防水シールゴム部品を水中に沈め、圧力をかけて水漏れが起こらないことを確認します。この試験により、自動車エンジンや産業機器などの実際の用途において、ゴム部品が液体やガスを効果的に密閉することが保証される。

5.2 動的性能テスト

- 疲労試験:繰り返し応力を受けるゴム部品。 振動ダンパー または ショックアブソーバー(1)、(2)、(3)、(4) 疲労試験.この試験では、ゴム試料に 圧縮または引張サイクルの繰り返し実際の使用時に直面するであろう動的応力をシミュレートする。その目的は、繰り返し荷重の下で材料がどのように機能するかを評価し、その性能を決定することです。 耐久性.サイクルを繰り返した後の性能の著しい低下や故障は、耐疲労性が低いことを示している。

- 動的荷重下での圧縮セット:動的な環境では、ゴム製のシールや部品はしばしば連続的な圧縮にさらされる。このような環境におけるゴムの長期的な復元力を評価するために 動的負荷による圧縮セット 試験が行われる。この試験は、ゴムが繰り返し圧縮力を受けても、そのシール性と弾力性をどの程度維持できるかを評価するものである。

5.3 電気性能試験

- 絶縁耐力試験:で使用されるゴム 電気絶縁用途 (ケーブルや電子部品など)は厳しい基準を満たす必要がある。 電気抵抗 の基準を満たす。その 絶縁耐力試験 は、高電圧条件下での電気絶縁破壊に対する材料の耐性を測定するために実施されます。この試験では、ゴム材料に破壊(電気絶縁破壊)を引き起こすのに必要な電圧を測定し、電気部品を安全に絶縁できることを確認します。

- 体積抵抗率試験: 体積抵抗率 は、特に電子機器の絶縁や密封に使用されるゴム材料にとって、もうひとつの重要な電気的特性である。この試験では、ゴムがその体積を流れる電流にどの程度抵抗するかを評価します。抵抗率の値が低いと、デバイスの誤動作や電気的危険につながる漏れ電流の可能性を示すことがあります。

5.4 低温性能試験

- 脆性温度試験(ISO 812):ゴム製品は多くの場合、幅広い温度範囲で性能を発揮する。 極低温.その 脆性温度 は、ゴムが柔軟性を失い、もろくなり始める温度である。この試験は、ゴムの柔軟性がどの程度失われるかを判断するのに役立つ。 動作限界 冷凍装置のシール、冬の環境にさらされる自動車部品、極低温システムなど、寒冷環境で使用されるゴム部品。

- 低温圧縮セット(ISO 815-2):この試験は、ゴムがどの程度その性能を維持できるかを評価するものである。 圧縮セット 低温にさらされたときの特性。サンプルは一定期間凍結環境にさらされ、その後元の形状に回復する能力が評価される。これは、低温条件下でもシール性や機械的強度を維持する必要がある部品にとって特に重要である。

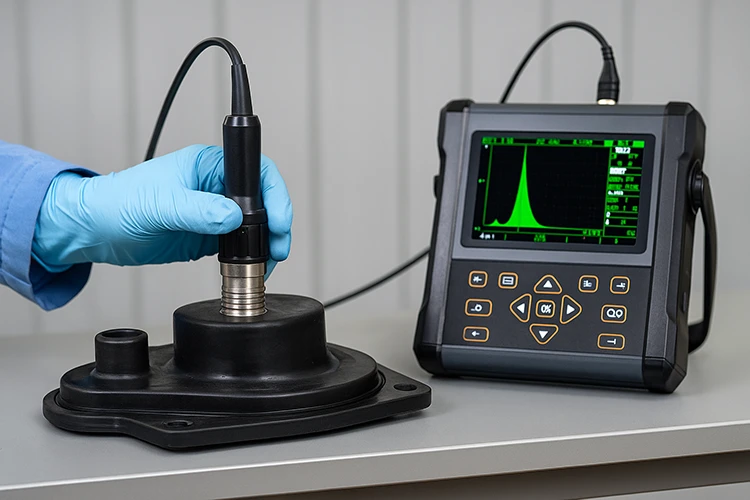

6.非破壊検査 (NDT)

6.1 X線検査

- X線検査: X線検査 は、ゴム圧縮成形品の内部完全性を検査するために使用される非破壊検査法である。この検査法は、特に 内部空隙, インクルージョンあるいは エアポケット 部品の強度や性能を損なう可能性がある。ゴム材料にX線を通すことで、メーカーは部品を傷つけることなく内部構造の詳細な画像を得ることができます。この方法は、内部の欠陥が製品の故障につながる可能性がある航空宇宙、自動車、医療機器部品などの重要な用途でよく使用されます。

- メリット:X線検査は、鮮明で高解像度の画像を提供し、欠陥の正確な検出を可能にします。特に、製品に物理的な変化や損傷を与えることなく、内部構造の詳細な分析が必要な場合に有効です。ただし、結果を正確に解釈するには、専門的な装置と訓練を受けた担当者が必要です。

6.2 超音波試験

- 超音波検査: 超音波検査 などの内部欠陥を検出するために使用される別の非破壊方法である。 層間剥離, クラッキングあるいは レイヤリング ゴム製品内のこの技術では、材料に高周波の音波を送り、内部の表面や欠陥から反射して戻ってくるまでの時間を測定します。反射された音波は、内部の不一致の存在と位置に関する貴重な情報を提供する。

- メリット:超音波探傷検査は、一貫した均質な構造を持つ材料に非常に効果的です。特に、表面には見えないが製品の構造的完全性に影響を及ぼす可能性のある欠陥を検出するために、自動車や工業分野で広く使用されている。この方法は、層状または複合構造のゴム製品の検査に有利です。

6.3 蛍光浸透探傷試験

- 蛍光浸透探傷検査 (FPI): 蛍光浸透探傷検査 などの表面破壊的な欠陥を特定するために使用される。 ひび割れ, 多孔性あるいは 表面汚染 製品の品質と性能を損なう可能性がある。この方法では、蛍光染料をゴム製品の表面に塗布する。表面のひび割れや欠陥に染料を浸透させた後、余分な染料を除去し、紫外線の下で製品を検査する。ひび割れが蛍光を発し、その存在が明らかになる。

- メリット:蛍光浸透探傷検査は、表面破壊欠陥に対する感度が高く、比較的簡単で費用対効果が高い。航空宇宙産業、自動車産業、医療産業など、厳しい品質基準を満たさなければならない部品によく用いられます。しかし、表面レベルの欠陥の検出にのみ有効で、内部の欠陥の特定には使用できません。

7.バッチの一貫性と工程管理

7.1 サンプリング基準

- AQLサンプリング:生産全体を通して一貫した製品品質を保証するために 許容品質レベル(AQL) サンプリング法が一般的である。この方法は、バッチから無作為にサンプルを選択し、あらかじめ設定された品質基準に照らし合わせて検査するものである。サンプル内で発見された欠陥の数が許容範囲内であれば、バッチ全体が適合とみなされる。例えば GB/T 2828.1 は、中国で一般的に使用されているAQLサンプリングの基準であり、様々な製品カテゴリーについて、テストするサンプル数と許容欠陥レベルを定義している。

- メリット:AQLサンプリングは、生産中の全品目を検査することなく、バッチ品質を監視する効率的でコスト効果の高い方法です。製造工程の早い段階で欠陥を特定し、対処することで、高い処理能力を維持しながら、製品の品質をよりよく管理することができます。

7.2 工程記録とトレーサビリティ

- トラッキングとドキュメンテーション:製造工程全体の包括的な記録を維持することは、バッチの一貫性と製品の品質を保証するために極めて重要である。これらの記録には 原材料, プロセスパラメータ など 温度, 圧力そして キュアタイムそして 品質検査結果.これらの記録を個々のバッチにリンクさせることで、メーカーは欠陥や問題を、その原因となった特定の原材料や製造条件まで遡ることができる。

- プロセス改善:生産データの記録と分析により、継続的な改善が可能になる。どの変数が製品の品質に最も大きな影響を与えるかを理解することで、メーカーは工程を微調整して欠陥を減らし、一貫性を高めることができる。例えば、特定の温度や圧力設定がより多くの欠陥につながることが判明した場合、将来的にそのような問題を防ぐために調整を行うことができます。

- メリット:欠陥や生産上の不一致を特定の要因や材料に遡って追跡できるため、説明責任を確実にし、サポートすることができます。 根本原因分析.また、品質管理へのコミットメントを示すことで、顧客からの信頼も高まります。さらに、これらの記録は、特に以下のような分野において、業界標準や規制を遵守するために不可欠である。 自動車, メディカルあるいは 医薬品トレーサビリティが法的要件である。

8.環境および耐久性試験

8.1 高低温度サイクル

- 高温-低温サイクル試験:過酷な環境条件下でゴム製品が最適な性能を発揮できるように、ゴム製品は次のような試験を受けます。 高温-低温サイクル 試験を行う。この試験では、製品を高温と低温に交互にさらし、実際の使用時に遭遇する可能性のある温度変動をシミュレートする。その目的は、幅広い温度範囲にわたってゴムが柔軟性、弾性、完全性を保持するかどうかを評価することである。例えば、シールやガスケットのような自動車部品は、エンジンの高熱や冬の凍てつくような寒さの中でもシール性を維持しなければなりません。

- メリット:この試験は、変動する環境条件にさらされる製品に不可欠であり、安定した条件下では明らかにならない潜在的な故障箇所を特定するのに役立つ。極端な温度に長時間さらされた後でも、ゴムの物理的特性と性能が維持されることを保証します。

8.2 塩水噴霧試験

- 塩水噴霧試験(耐食性):について 塩水噴霧試験 を評価するために使用される。 耐食性 ゴム製品、特に屋外や自動車用途で使用されるゴム製品の耐塩性試験である。この試験では、ゴムを塩霧環境にさらし、その影響をシミュレートします。 塩水 または 塩気 は、経時的に材料に影響を与える。これは特に、以下のような環境下にさらされる車両や機械に使用される部品に関連する。 海洋環境海水が無防備な素材を急速に劣化させる可能性がある。

- メリット:塩水噴霧試験は、実環境をシミュレートするのに非常に効果的で、ゴムが湿度、塩分、その他の腐食性要素などの環境要因にどの程度耐えられるかを評価するのに役立ちます。塩水噴霧試験は、過酷な腐食環境で使用されるゴム製品が、塩分に長時間さらされた場合でも、その完全性と性能を維持することを保証します。

9.規格と認証

9.1 国際規格

- ASTM(米国材料試験協会): ASTMインターナショナル は、ゴム産業における試験と材料に関して最も広く認知されている標準化団体の一つです。ASTM規格は以下のようなものです。 ASTM D412 (引張強度の場合)、 ASTM D624 (耐引裂性)、および ASTM D395 (圧縮永久ひずみ)は、ゴム製品の一貫性と品質を保証するために頻繁に参照されます。これらの規格は幅広い試験方法をカバーしており、ベンチマークとなる性能基準を確立するものとして世界的に認知されています。

- ISO(国際標準化機構): ISO規格 はゴム産業において重要な役割を担っており、製品が安全性、性能、環境への影響に関する国際的な要件を満たしていることを保証している。主な規格 ISO 9001 (品質マネジメントシステム用)と ISO 1431 (耐オゾン性)。これらの認証は、企業が品質管理システムを導入するための正式な枠組みを提供し、製品が国際的に認められた仕様に適合していることを保証します。

- DIN (ドイツ規格協会):について DIN規格ドイツ発祥のこの規格は、特に自動車や工業製造などの産業に関連している。この規格はISO規格に類似しており、ヨーロッパでは特定の用途におけるゴム製品の品質と耐久性を保証するためによく使用されている。

9.2 業界固有の基準

- ISO/TS 16949(自動車産業):自動車部門向け、 ISO/TS 16949 は、生産およびサービス部品の世界的な品質基準です。この規格は、ゴム製シール、ホース、ガスケットを含むすべての部品が、厳しい品質および安全要件を満たしていることを保証するものです。認証取得を目指すメーカーは、強固な品質管理システムと、生産全体を通して一貫した製品品質を実証する必要があります。

- FDA(食品医薬品局)認証(医療用および食品用ゴム):食品加工や医療機器などの業界では、ゴム製品は特定の安全性と清浄度の要件を満たす必要があります。 FDA認証 は、食品接触や医療環境で使用されるゴム製品が有害な化学物質や病原体を含まないことを保証します。この認証は、シール、ガスケット、チューブなどの製品が健康と安全に関する規制に準拠していることを保証するために重要です。

- UL(アンダーライターズ・ラボラトリーズ)認証(電気・電子機器): UL認証 電気・電子用途に使用されるゴム製品にとって、材料が以下の特定の基準を満たしていることを保証することは極めて重要です。 電気絶縁 そして 耐火性.例えば、ケーブルの絶縁に使用されるゴム材料は、電気システムで使用しても安全であることを保証するために、UL規格を満たすための厳しい試験を受けなければならない。

9.3 会社固有の社内基準

- カスタマイズされた社内品質基準:国際規格や業界固有の規格を遵守することに加え、多くのメーカーは顧客のニーズや特定の製品要件に基づいて独自の内部管理規格を導入している。これらの規格は、以下のような独自の要件に対応している場合があります。 素材構成, 過酷な条件下での性能あるいは カスタマイズされた検査プロトコル.例えば、あるメーカーは、特定のゴム配合が高性能ガスケットやシールの顧客仕様を正確に満たしていることを確認するために、カスタム試験手順を開発することがあります。

- メリット:社内規格は、メーカーが特定の顧客の要求に柔軟に対応することを可能にし、各製品がエンドユーザー独自のニーズに適合することを保証する。また、これらの規格は継続的な改善を促進し、製造業者はより高いレベルの一貫性と品質を達成するためにプロセスやテストを改良することができます。

10.よくある問題と解決策

1.Q: ゴム成形品の表面に霜がつく(吹き付ける)原因は何ですか?

A: 表面の霜は通常、加硫時間の不足、ミキシング・ローラーの過度の温度、またはゴム・コンパウンドの不均一な混合によって発生します。これを解決するには、適切な加硫時間を確保し、ミキシング・ローラーの温度を制御する。

2.Q: ゴム製品にフローマーク(バリ)が発生するのはなぜですか?

A: フローマークは、ゴムコンパウンドの不足、不適切な装填、または低い可塑性によって引き起こされる可能性があります。この問題を解決するには、材料供給を見直し、装填プロセスを最適化し、ゴムコンパウンドの可塑性を十分に確保する。

3.Q: 製造中にゴムが分離(剥離)するのはなぜですか?

A: 層間剥離は、可塑性の低さ、初期タックの不足、コンパウンドの自己加硫が原因で起こることがある。材料の可塑性を改善し、硬化システムを調整して自己加硫を避ける。

4.Q: ゴム成形品の厚みムラを防ぐにはどうしたらよいですか?

A: 不均一な厚みは、通常、金型キャビティの厚みが不均一であること、圧力が不十分であること、またはプラテンの平坦度が低いことが原因です。これに対処するには、金型キャビティが均一に設計されていることを確認し、成形プロセス中の圧力を一定に保ちます。

5.Q: 成形品にゴムが欠ける(材料が不足する)原因は何ですか?

A: ゴムの欠落は、不正確な材料計量、過剰な金型温度、不十分な圧力、または不十分な材料の流れから生じます。材料計量機器を適切に校正し、金型温度と圧力設定を最適化してください。

6.Q: ゴム製品にエアポケットや閉じ込められた空気が発生するのはなぜですか?

A: こもった空気は、多くの場合、不十分なベント、不十分な金型設計、または離型剤の過剰使用によるものです。これを軽減するには、通気システムを改善し、空気が逃げやすいように金型設計を最適化し、過剰な離型剤の使用を減らすことである。

7.Q: ゴム部品を脱型するときに破れる原因は何ですか?

A: 離型裂けは、多くの場合、金型温度の高さ、離型剤の過剰使用、不適切な離型技術、または過硬化が原因です。これを解決するには、金型温度を下げ、離型剤を最小限にし、適切な脱型技術を確実に行うことです。

8.Q: ゴム製品の気泡や空隙はどのようにして避けることができますか?

A: ゴム製品の気泡は、材料中の水分、加硫不足、加硫剤中の不純物の多さ、金型の通気性の悪さなどに起因することがあります。材料が乾燥していることを確認し、加硫条件を最適化し、金型の通気設計を改善してください。

9.Q: ゴム製品はなぜ汚れたり汚染されたりするのですか?

A: ゴム部品の汚れや汚染は、多くの場合、汚染されたゴムコンパウンド、不潔な成形面、または不十分な金型キャビティ清掃が原因です。金型の定期的な清掃を実施し、環境と材料に汚染物質がないことを確認してください。

10.Q: ゴム製品の加硫不足(硬化不足)の原因は何ですか?

A: 加硫不足は通常、加硫温度または加硫時間が不十分なために起こります。ゴムコンパウンドが完全に架橋するように加硫温度と時間を調整してください。

KINSOEゴムの品質保証

で KINSOE ゴム私達は注文のゴム製鋳造物を専門にし 突出部のための高性能コンポーネントを提供する。 産業 自動車、医療、建設などだ。 お問い合わせ お客様の生産を最適化し、ニーズに合わせた信頼性と耐久性の高いゴム製品を実現します。

参考文献