I.技術的背景と業界概要

私が初めてゴム部品業界に入ったとき、顧客がある重要なディテールを見落としがちなことに驚いた。ほとんどの人は材質や硬さに注目しますが、両端がどのように接続されているかを尋ねる人はほとんどいません。しかし、この一見小さなディテールが、シール・システム全体の性能、コスト、寿命を決定することがあるのです。

1.1 ゴム押出成形の概要

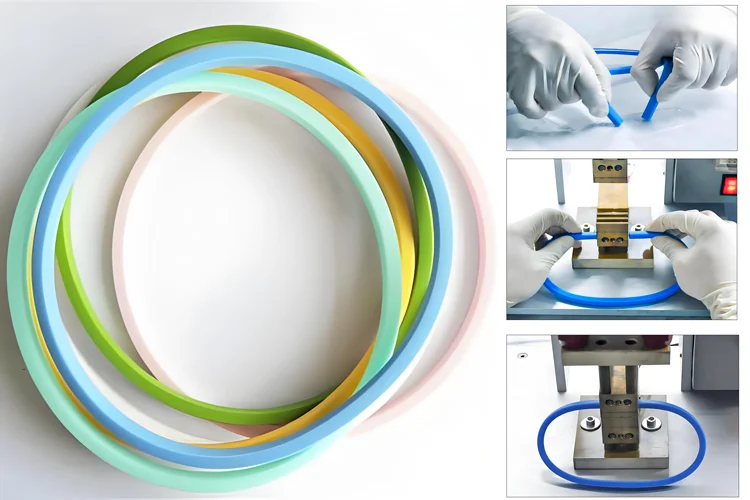

ゴム製シールリングは通常、以下の方法で製造される。 押出成形未加硫ゴムをダイに通して押し出し、連続した断面形状を形成する工程。押し出されたプロファイルは、ジョイントスプライシングによって完全なリングに成形されるか、クローズドループとして成形される。

一般的な断面形状には次のようなものがある:

- ラウンドコード

- D型プロファイル

- チューブおよび中空シール

- 自動車や家電用の複雑な非対称セクション

各形状はスプライシングに特有の課題をもたらしますが、特に中空構造または多チャンバー構造を扱う場合はなおさらです。そして、これがキッカケとなる: 押し出しはプロセスの半分でしかない.適切な接合技術がなければ、どんなに優れたプロファイルでも適切にシールすることはできない。

1.2 シールリングのサプライチェーンにおけるスプライシングの役割

製造の観点から、スプライシングはいくつかの重要な利点をもたらす:

- 費用対効果:高価な金型を必要とする射出成形で閉じたリングを作る代わりに、スプライシングはより迅速で経済的な代替案を提供します。

- カスタマイズ:スプライシングサポート 非標準形状これにより、金型システム全体を再設計することなく、複雑なシール形状や設計ニーズに対応することができます。

- パフォーマンス・チューニング:多くの場合、接合部の完全性はシール寿命や機械的ストレスに測定可能な影響を与えます。不完全なスプライシングは、完璧なシールの弱点となり得ます。

そのため、次のような業界では 自動車, 食品加工そして 医療機器スプライスの品質は、材料の選択と同じくらい重要です。

1.3 規格と品質に関する参考資料

製品の信頼性とコンプライアンスを確保するために、以下のような専門メーカーがあります。 KINSOE 以下のようなグローバルな業界標準に従うこと:

- ASTM D2000 - 性能基準に基づくゴム材料の一般的な分類システム。

- GB/T 3452.1 - 中国のOリング設計寸法国家標準。

- ISO 3302-1 - ゴム部品の幾何公差に関する国際規格で、成形やスプライスの精度について参照されることが多い。

これらの基準は、寸法安定性、接合強度、外観を評価するための枠組みとして機能します。KINSOEでは、±0.05mmという厳しい公差管理を実施し、要求の厳しいお客様のアプリケーションに対応するための性能試験を行っています。

II.主流スプライシング法と詳細プロセス

カスタム・ラバー・シール・リングを扱った経験上、以下のことがわかった。 接続方法の選択 多くの場合、接合部の強度だけでなく、どれだけのスピードで、どれだけのコストで提供できるかが決まります。以下は、最も広く使われている3つの接続技術をまとめた比較表です:

| スプライシング方法 | 適切な素材 | 関節の強さ | プロセスの難易度 | 生産スピード | コスト・レベル |

|---|---|---|---|---|---|

| ホットスプライシング | 固形シリコーン、EPDM | 高い | 中程度 | 速い | ミディアム |

| コールドボンディング | 発泡シリコーン、EPDM、NBR | ミディアム | 簡単 | ミディアム | 低い |

| 金型加硫 | すべてのタイプ | 非常に高い | 高い | 遅い | 高い |

それぞれの方法を詳しく見てみよう:

2.1 ホットスプライシング

ホットスプライシングは、強度と一貫性が重要な場合に最適な方法です。私は、次のような用途にこの方法をよく勧める。 自動車用、食品用、高温環境用.

プロセスの流れ:

- カッティング - 押出端部の正確な角度または突合せ切断

- 接着剤塗布 - 接触面に塗布された熱活性ボンディング剤

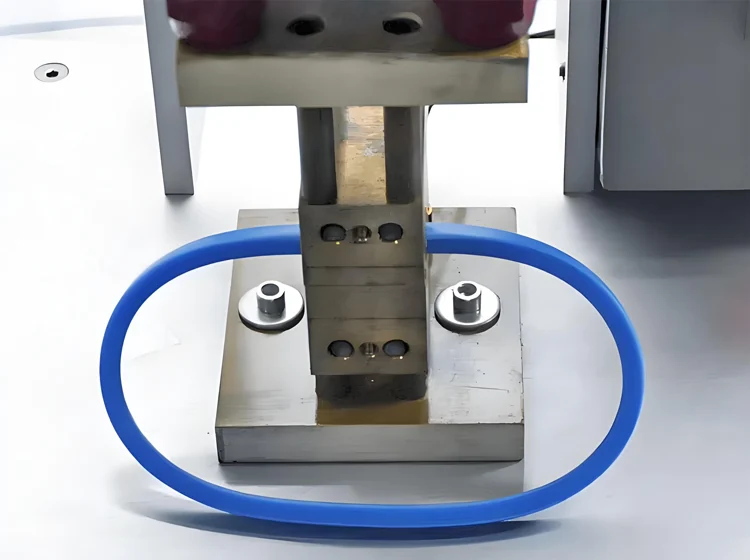

- アライメント - 手動または治具によるアライメント

- ホットプレス成形 - 圧力と熱を加える(一般的には150~180℃)。

- ポストキュアリング - 二次加熱による接着耐久性の向上

主要パラメータ表:

| パラメータ | 推奨範囲 |

|---|---|

| 温度 | 150-180°C |

| 圧力 | 2-5 MPa |

| 時間 | 30~120秒 |

一般的な欠陥と原因:

- 気泡 - 不完全なガス抜きまたは不十分な表面処理

- 脆い関節 - 過熱または接着剤の不均一な分布

- クラッキング - 不適切な硬化または不適合な接着剤

最高の使用例:

- ランチボックス・シール

- 高温工業用ガスケット

- 形状保持を必要とする複雑なプロファイル

2.2 コールド・ボンディング

コールドボンディングは次のような用途に最適です。 低負荷アプリケーション または ノンクリティカル・シーリング特に次のような柔らかい素材では。 発泡シリコンまたはEPDM.

典型的なワークフロー:

- カッティング - プロファイル端部のクリーンで正確なスライス

- 表面処理 - 軽いサンディング、アルコールまたはアセトンによる脱脂

- 接着剤の塗布 - 低温硬化性接着剤の薄く均一な層

- クランプまたは固定 - 少なくとも10~30分間、適度な圧力をかける

- 自然養生 - 24~48時間後の完全な接着強度

材料適性:

- 発泡シリコーン - 吸収率が高く、表面処理が必要

- 高密度ゴム(EPDM、CR) - 中程度のパフォーマンス

- エヌビーアール - 溶剤系接着剤との良好な接着性

環境要件:

- 湿度: ≤60%

- ほこりのない作業面

- 38mN/m以上の表面エネルギーで最適な接着を実現

接着剤のオプション:

- シアノアクリレート(インスタント) - 速硬化、脆いジョイント

- 2液ポリウレタン - より強く、柔軟な接着

ボンド強度曲線の例:

EPDM上の2液型PU接着剤は、25℃、50% RHの条件下で24時間以内に80%の引張強さに達する。

2.3 金型加硫

これは 最も高度で正確 メソッドは、通常 複雑なジョイント構造または高精度バッチ生産.

原則:

接合部分は金型の中に入れられ、そこで2度目の加硫が行われる。熱と圧力によって材料が融合し、接合部は元の押し出し材とほとんど区別がつかなくなる。

金型設計の要点:

- パーティングライン・プランニング - 重要なシール経路の弱点ゾーンを避ける

- エアベント - 閉じ込められたガスが結合を損なうのを防ぐ

- コンプレッション・コントロール - バリのない仕上がりを保証

最適なプロセスウィンドウ

| ステップ | レンジ |

|---|---|

| 加硫温度 | 160-200°C |

| 保持時間 | 3~10分 |

| クランプ圧力 | 3-6 MPa |

使用シナリオ:

- 医療用リング

- 自動車の空力プロファイル

- 100%の視覚適合を必要とする精密シーリングシステム

III.スプライシングの品質に影響する主な要因

私がゴム加工工房で見てきたところでは、同じ材料と接続方法で作られた2つの製品は、それでも性能が大きく異なることがある。なぜか?それは 接着剤の選択、カット角度、表面処理の詳細 関節の良し悪しを決める不可欠な変数を探ってみよう。

3.1 接着剤の選択と適合性マトリックス

すべての接着剤が同じように作られているわけではありませんし、すべてのゴムが接着剤に同じように反応するわけでもありません。ここでは、構造と硬化挙動に基づいて接着剤を分類する:

クロロプレンゴム接着剤

接着剤の種類:

- 溶剤ベース (クロロプレンゴム用接着剤など):クイックタック、EPDMとCRに適しています。

- 2液システム (ポリウレタンやシリコーンなど):シリコーンとの接着性に優れ、柔軟で強い。

- シアノアクリレート(インスタント):硬化は非常に速いが、振動や熱サイクル下では脆くなる。

素材適合表:

| ラバータイプ | 溶剤ベース | 2パートPU | 瞬間接着剤 |

|---|---|---|---|

| シリコーン | 低債券 | エクセレント | 中程度 |

| EPDM | 良い | 良い | 良い |

| エヌビーアール | エクセレント | 良い | 良い |

| CR(ネオプレン) | エクセレント | 良い | 良い |

推奨ブランド

- ロックタイト401/406 - 一般的なインスタント・ボンディング

- パーマボンド PT326 - シリコーンおよびEPDM用

- 3M 847/1300L - CRおよびNBRシール用

「接着剤とは単なる接着剤ではない。

3.2 カットジョイントの設計と最適化

きれいで角度のあるカットは、接着を容易にし、引張性能を向上させる。

カッティングスタイルの比較:

| カットタイプ | 説明 | パフォーマンス |

|---|---|---|

| 90°バットカット | ストレート・バーチカル・カット | 中程度 |

| ベベルカット | 30~45°の斜めカット | より高い |

| ステップジョイント | インターロッキング・ステップパターン | 最高 |

引張強度試験結果:

EPDMストリップの管理試験で示された:

- バット・カット・ジョイント:平均破断力1.8MPa

- ベベルカット2.3 MPa

- ステップジョイント2.8 MPa

もしその部品が 軸方向張力またはねじり90度カットは避けることを強く勧める。

3.3 表面処理と接着強さへの影響

これは、ほとんどの故障が静かに起こる部分のひとつです。劣悪な表面エネルギーは目に見えないが、関節にはすぐにその結果が現れる。

治療の選択肢:

- プラズマ治療 - シリコーンに最適、表面エネルギーを劇的に高める

- 化学活性化(プライマー770など) - EPDMおよびNBR共通

- 火炎処理 - 熱可塑性プラスチックの表面張力を高める迅速な方法

パフォーマンス・ブースト・テーブル

| 治療タイプ | 表面エネルギー利得 | 接着強度の向上 |

|---|---|---|

| なし | ~32 mN/m | ベースライン |

| プラズマ処理 | >52 mN/m | +60-80% |

| プライマー塗布 | ~46 mN/m | +40-60% |

安価なフォーム・シールでも、プラズマ・ワンドやプライマー・コーティングを使うだけで、かなりの効果が得られた。

IV.代表的な応用事例

これまで述べてきたどの接続方法にもトレードオフがつきものですが、理論だけでは限界があります。継ぎ手の品質がミッション・クリティカルであった3つの実例と、最適なパフォーマンスを実現するために私たちがどのようにプロセスを調整したかをご紹介しましょう。

4.1 食品用シールリング(弁当用シールなど)

シナリオ

世界的なキッチン用品ブランドから、新シリーズのランチボックス用にFDA準拠のシリコーン製シールリングを開発するよう依頼がありました。この製品には、繰り返しの洗浄、温度サイクル、食品との直接接触に耐えるシームレスで柔軟なループが必要でした。

ソリューションのハイライト

- スプライシング方法:FDAグレード接着剤によるホットスプライシング

- 素材:プラチナ硬化シリコーン、ショアA 50

- 特別要件:

- FDA CFR 177.2600およびEU EN1935食品接触コンプライアンスに合格すること

- 高い透明性による美しさ

- 継ぎ目が見えない気密性の高いジョイント

ワークフローカード

押出成形→精密切断→熱活性接着剤→熱プレス→二次硬化→QC検査→FDA移行Tes

このアプローチで得られたのは 滑らかで見えない縫い目 MPa以上の接合強度を有し、食品グレードの衛生・機械規格に適合している。

4.2 自動車ドアシールの接合

シナリオ

ある自動車メーカーが、複雑なスプライスのために信頼性の高いソリューションを必要としていた。 EPDM中空プロファイル ドア外周シーリング用。彼らの悩みの種は、水噴霧試験での接合部の漏れや、外気温の変化による接合の安定性の欠如などであった。

プロセスの最適化:

- スプライシング方法:ホットスプライシング

- アドオン:

- 治具 内部チャンバーの正確な位置合わせ

- 管理された湿度環境 表面結露をなくす

- 自動ヒートプレス 温度センサーと圧縮フィードバック付き

結果

- 達成された接合部の引張強さ >2.0 MPa

- 100%の96時間熱サイクルおよび水浸試験合格率

- リワーク率を12%から1.8%に低減

これは、複数の車両プラットフォームにおける同様のEPDMシーリング・プログラムにおける当社の標準的な提案となった。

4.3 医療機器用シール(クリーンルーム・グレード)

シナリオ

欧州の医療機器メーカー 滅菌済み、生体適合性シールリング 診断用流体システム。彼らは絶対に 汚染リスクなし関節部分は化学薬品にさらされ、滅菌サイクルが繰り返される。

ソリューション・エンジニアリング:

- スプライシング方法:クリーンルーム後洗浄による金型加硫

- 素材:液状シリコーンゴム(LSR)、USPクラスVI認定

- プロセス制御:

- フラッシュ・フラッシュ・コントロールとエア・チャンネルを備えた金型設計

- ISOクラス7クリーンルーム内での無菌包装

- 生体適合性と耐老化性の検証

パフォーマンス指標:

- オートクレーブ100サイクルを無劣化で通過

- 縫い目の変色、ひび割れ、膨張は見られなかった。

- 重要な使用ゾーンで5μm以上の粒子数ゼロを達成

このプロジェクトは、いかに 高精度金型加硫コストは高いが、超クリーンな医療用途では比類がない。

V.技術的バリデーションと品質保証システム

長期的な性能を保証するために、ラバーシールリングスプライスの完全性は、単に視覚的に許容される以上のものでなければなりません。KINSOEでは、以下のような多層的な検証システムを採用しています。 国際試験法, 統計的しきい値そして 根本原因診断.私たちがどのようにして、すべてのジョイントが実際のストレスに耐えられるようにしているのかをご紹介します。

5.1 一般的な性能試験方法と規格

私たちは、機械的性能と環境性能を検証するために、一連の試験を実施しています:

| テスト・タイプ | スタンダード | 目的 |

|---|---|---|

| 引張強度 | ASTM D412 | 接着強度と弾性を測定 |

| シーリングの完全性 | カスタム(空気/水/真空) | 漏れを検知し、気密性を確認する |

| 耐老化性 | ASTM D573 / ISO 188 | 熱下での長期性能をシミュレート |

| 紫外線暴露 | ASTM G154 | 屋外での耐久性を評価 |

| 塩スプレー | ASTM B117 | 接着部の耐食性を確認(EPDM/CR部品の場合) |

例

シリコン・ガスケット・スプライスの場合 最低引張強さ2.2MPa は、150℃で72時間エージングする必要がある。

5.2 ベンチマーキングとレポーティング

当社では、社内の性能を業界のベンチマークと定期的に比較し、トレーサビリティのために標準化された試験報告書をお客様に提供しています。

スプライシング方式別の主要業績評価指標:

| 方法 | 最小引張強さ (MPa) | シールリーク率 (kPa/min) | 最大経時劣化(%) |

|---|---|---|---|

| ホットスプライシング | ≥2.0 | ≤0.5 | ≤15% |

| コールドボンディング | ≥1.5 | ≤1.0 | ≤25% |

| 金型加硫 | ≥2.5 | ≤0.2 | ≤10% |

レポートのテンプレート

- 縫い目をマークした製品写真

- 生データチャートと引張グラフ

- 環境テストログ

- 故障モード解析(該当する場合

の顧客 自動車 そして メディカル のセクターでは、当社のレポートをPPAPやISO 13485の文書化システムに統合することがよくあります。

5.3 一般的なスプライシングの問題のトラブルシューティング

訓練を受けた技術者や校正された機械でも、うまくいかないことはあります。私たちは、お客様がジョイントの不具合を迅速に特定し、解決できるよう、診断フレームワークを構築しました。

問題診断表

| 問題点 | 考えられる原因 | 推奨される修正 |

|---|---|---|

| 弱い絆 | 接着剤の間違い、または圧力が低い | グルーの種類とプロセス設定を見直す |

| ジョイントの泡 | 空気の排出不良または表面の油 | 表面処理とガス抜きの改善 |

| 関節のひび割れ | 過剰硬化または材料の不一致 | 温度/時間の調整または互換性のチェック |

| ミスアライメント | 治具の誤差または手動の狂い | フィクスチャー・ガイドまたはレーザー・アライメントを使用する |

| シール漏れ | 不完全な接触面積または収縮 | 圧縮率と耐性スタックを再評価 |

「ジョイントの失敗のほとんどは1つのミスによるものではなく、小さな見落としの連鎖によるものだ。だからこそ、システム化されたQAプロセスが不可欠なのです"

VI.結論と次のステップへの提言

ラバー・シーリング・プロジェクトに携わり始めた当初、私はラバー・シーリングがどれほどのものかを過小評価していた。 シングルスプライス は、製品の生涯性能に影響を与える可能性がある。しかし、OEM、設計者、生産技術者と長年協力してきた結果、私は次のように考えるようになった。 スプライシングは信頼性の無言の保証人である-そしてしばしば、平均的な製品と卓越した製品の差別化要因にもなる。

ゴム製シールリングのスプライシングは、最大のコスト構成要素ではないかもしれませんが、多くの場合 シール安定性、製品外観、機械的耐久性の上限.

本ガイドブックは、以下のことを深く、実践的に理解するために作成された:

- について 三大スプライシング技術 およびそのプロセス・パラメーター

- 以下のような主要な品質管理レバー 接着剤の選択、表面処理、切断形状

- 実際の産業事例から導き出されたアプリケーション固有の洞察

- 信頼できる テスト、検証、診断ツール QA実施のために

もしそうなら

- カスタム・シールリングの開発 特殊機械設備用

- 現在の関節の耐久性を向上させたい、あるいは故障率を減らしたい

- 社内スプライシングSOPの確立またはアップグレードの計画

...それなら、こうしよう 伸ばす.

で KINSOEを提供する。 エンド・ツー・エンドの技術サービス-押出成形の設計からジョイント・エンジニアリングまで サンプル試作、バッチ生産、納品後のサポート.

一度に一本の完璧なスプライスで、より良いシール作りをお手伝いします。

参考文献