1.ゴムの用途で引張強さが重要な理由

引張強さは、ゴムの選択において最も重要な機械的特性のひとつである。ASTM D412によると、ゴム材料が破断する前に、伸ばした状態で耐えられる最大応力のことを指します。エンジニアや設計者にとって、この値は、荷重下での材料の引き裂きや破損に対する抵抗力を示す重要な指標となります。

引張強度が不足すると、ゴム部品はひび割れや裂け、完全な破断を起こしやすくなります。特にシール用途では、わずかな変形でも漏れや圧力損失につながる可能性があります。動的荷重がかかるホースやガスケットでは、強度不足が早期破損を引き起こし、コストのかかるダウンタイムや安全上の問題を引き起こす可能性があります。

しかし、最強の素材が必ずしもベストとは限らない。ゴムは引っ張られる力に耐えるだけでなく、柔軟性、圧縮回復性、耐薬品性も保持しなければならない。そのため 適切な引張強さとは、最大化ではなくバランスである.アプリケーションの応力プロファイルに適合する材料を選択することは、やみくもに利用可能な最強のオプションを選択するよりもはるかに効果的です。

2.一般的なゴムの引張強さの比較表

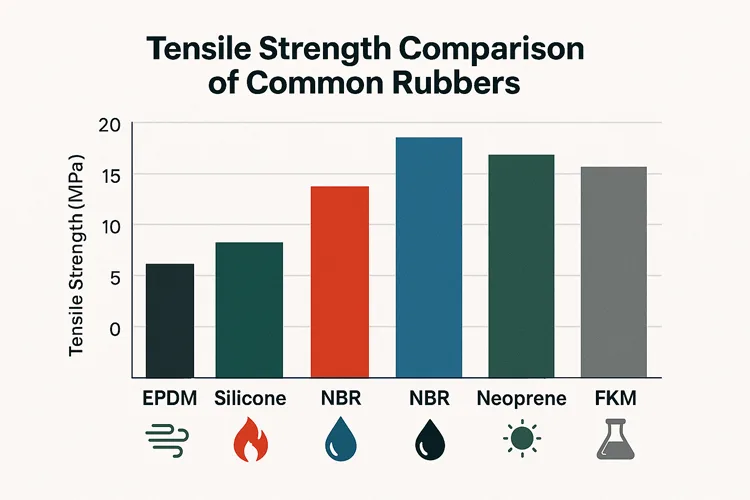

材料の選択を容易にするために、一般的に使用されている工業用ゴムの引張強さの範囲を比較表にまとめました。これらの値は、ASTM D412に従って試験された標準コンパウンド・グレードに基づく概算値です。実際の値は配合や加工によって異なる場合があります。

| ラバータイプ | 引張強度範囲 (MPa) | 主な特徴 |

|---|---|---|

| EPDM | 7-14 | 良好な耐候性、中程度の強度 |

| シリコーン | 6-12 | 優れた耐熱性、ソフトな風合い、低強度 |

| ニトリル(NBR) | 12-20 | 優れた耐油性、高強度 |

| ネオプレン | 8-17 | 良好な耐老化性、バランスのとれた強度 |

| フッ素ゴム(FKM) | 10-18 | 強い耐薬品性、安定した強度 |

これらの値は、用途の予想される機械的負荷に基づいてゴムを選択するための簡単なリファレンスを提供します。例えば、ニトリルやFKMは次のような用途に適しています。 オイルシール 一方、EPDMは信頼性の高い柔軟性と環境安定性により、自動車部品や耐候性シーリング部品に人気がある。

このデータを棒グラフやレーダーチャートとして視覚化し、素材による性能の違いを一目でわかるようにすることをお勧めします。

3.実際の用途における引張強さと他の特性とのバランスの取り方

引張強さだけが重要な性能指標であることは稀です。実際の用途では、ゴム部品はさまざまな力、環境ストレス要因、機械的な動きの組み合わせに耐えなければなりません。一般的な引張強度の評価方法は以下の通りです。 その中で:

3.1 シール強さと柔らかさ

静的または動的なシーリングでは、ゴムは相手面にしっかりと適合しなければならない。引張強度が高すぎると、ゴムが硬くなりすぎて効果的に圧縮できず、シーリングの失敗につながる可能性があります。私は、生の強度よりも圧縮性や柔軟性が重要な用途には、シリコーンや低デュロメーターのEPDMのような柔らかい素材を選ぶことが多い。

3.2 ホースとチューブ:強度と耐圧性

ゴムホースは、破裂や崩壊することなく内圧に耐える必要があります。12~20MPaの引張強度を持つNBRのような素材は、応力下での弾性と耐久性のバランスが取れているため理想的です。しかし、軽量または低圧システムの場合は、EPDMのような中程度の強度のゴムの方が費用対効果が高く、十分な場合があります。

3.3 ダイナミック・パーツ:強さと回復力

振動減衰パッド、グロメット、サスペンション・マウントでは、引っ張り強度だけでなく、振動減衰性能も重要である。 耐反発性と耐疲労性 ということだ。ネオプレンとシリコーンは、最も強いというわけではないが、永久変形することなく繰り返しの動きを吸収するのに優れている。このような状況では、過度に硬いゴムの使用は避ける。

3.4 過酷な環境強度と耐薬品性

化学工場や屋外の環境では、ゴムの強度が時間とともに低下することがあります。FKMは、耐薬品性と安定した機械的性能の両方を提供することで際立っています。引張強度はNBRに似ていますが、長期的な信頼性があるため、FKMの方が安全な場合が多くあります。

ヒント 仕事に合った "適切な強度 "を選ぶことは、"可能な限り高い数値 "を追い求めるよりも賢明である。過剰なエンジニアリングは、密閉性の低下、過剰なコスト、早期摩耗を招く可能性がある。

4.ゴムの引張強さに影響する主な要因

同じ種類のゴムであっても、材料の配合や加工方法によって引張強さは大きく異なります。私の経験では、ゴムコンパウンドの真の強さを決定する上で、以下の要素が重要な役割を果たします:

- 素材の純度と配合

ベースポリマーだけで強度が決まるわけではありません。カーボンブラック、シリカ、オイル、可塑剤などの添加剤はすべて引張特性に影響を与えます。高充填フィラーは強度を低下させますが、最適化された架橋剤と補強フィラーは強度を向上させます。原料の純度も一貫性に影響し、不純物は応力の集中を引き起こし、早期破壊につながります。

- 硬化(加硫)パラメータ

加硫プロセス、特に温度、圧力、および加硫時間は、架橋密度に直接影響します。加硫が不十分だとゴムは弱く粘着性が残る可能性があり、一方、加硫が過剰だと脆くなる可能性があります。それぞれのゴムの種類には最適な加硫ウィンドウがあり、私は常にそのスイートスポットに到達するように厳密なプロセス制御を行っています。

- 環境条件

極端な温度、オゾン、紫外線、または攻撃的な化学薬品にさらされると、ポリマー鎖は徐々に劣化していきます。そのため、屋外や過酷な環境にさらされるゴムは、強度だけでなく安定性も考慮して配合する必要があります。老化前試験は、長期的な挙動を予測するのに役立ちます。

- 耐用年数と老朽化

どんなに丈夫なゴムでも、時間とともに強度が低下します。熱風オーブンエージングや特定の化学薬品への浸漬のようなエージング試験は、長年の使用後に引張特性がどのように変化するかをシミュレートします。ミッションクリティカルなシールの場合、私は常に老化後の強度保持を示す試験データを要求します。

5.ゴム引張試験報告書の見方

エンジニアリング用にゴム材料を選択する場合、試験報告書を理解することは、データシートを読むことと同じくらい重要です。ほとんどの引張強さ試験は、以下のいずれかに従っています。 ASTM D412 または ISO 37これはダンベル状のゴムを壊れるまで引き伸ばすというもの。

- レポートの主要用語

- 破断時引張強さ(MPa): 試料が破壊するまでに耐える最大応力。

- 破断伸度(%): 素材が破断するまでにどこまで伸びるか。柔軟性を示す。

- モジュラス(100%、200%など): 特定のひずみレベルにおける応力-部分荷重下での材料の挙動を予測するのに有用。

これらの値はしばしば 応力-ひずみ曲線勾配とピークは、剛性と耐久性についての洞察を与える。

- レポートのレッドフラッグ

熱老化、流体浸漬、紫外線暴露の後に強度が急激に低下するようなレポートがあれば、それは長期的な耐久性の問題を示唆している可能性があります。私は、材料が意図された環境に対して十分に堅牢であるかどうかを評価するために、時効と未時効の試験値を常に比較しています。

- 実際の使用例

最近、ケミカルポンプ用のゴム製シールを評価する際、NBRとFKMの引張試験報告書を比較しました。どちらも初期のスペックには合格していたものの、FKMは酸浸漬後も90%以上の強度を維持していたのに対し、NBRは40%も低下していました。この違いは、選択を明白にしました。

優れた引張レポートは強度を示すだけではありません。

6.用途別材料選択ガイド

ゴムの選択は常に用途に特化したものです。以下は、私がエンジニアやバイヤーに引張強度と全体的な適合性に基づく材料の選択についてアドバイスする際によく使用するクイック・リファレンス・ガイドです:

| アプリケーション・シナリオ | 推奨ラバー | 推論 |

|---|---|---|

| 自動車用シール | EPDM | 優れた耐オゾン性、コスト効率、シールに十分な適度な強度 |

| 食品用チューブ | シリコーン | 無毒性、耐高温性、FDA規制適合、十分な柔軟性 |

| 油圧シールリング | エヌビーアール | 優れた耐油性、流体圧力に対応する高い引張強度 |

| 化学バルブガスケット | FKM | 卓越した化学的安定性、腐食性環境下でも長期にわたって強度を維持 |

すべての用途に単一のゴムタイプを使おうとすると、裏目に出ることが多いことに気づいた。高熱の食品加工ではうまくいく素材でも、油の多い環境では失敗することもあるし、その逆もある。例えば、シリコーンはクリーンなシステムには理想的ですが、機械的ストレスの大きい環境では引張強度が不足します。

材料強度は、実際の応力レベルや環境暴露との関係を常に考慮すること。

7.結論とアドバイス

引張強度はゴム材料を評価する際の中心的な指標ですが、決してそれだけではありません。私の経験では、最高の性能を発揮するゴム部品は、以下の基準で選ばれたものである。 アプリケーションの機械的および環境的要求の包括的理解強度のピーク値だけではない。

最高の強度」を持つゴムは、紙の上では印象的に見えるかもしれないが、実際には硬すぎたり、もろすぎたり、化学的に不適合だったりする可能性がある。だからこそ、私は常に引張強度を マストチェックインデックス単独の基準ではない。

ゴム材料を最終決定する前に、全試験報告書を要求し、経年劣化した性能データを理解し、可能であれば実際のサンプルやCOA(分析証明書)で特性を検証することをお勧めします。サプライヤーとのコミュニケーションが鍵です。お客様の用途に固有の要件がある場合は、一般的な仕様で妥協しないでください。

要するに、用途を知り、トレードオフを理解し、書類上の印象だけでなく、性能を発揮する素材を選ぶということだ。

参考文献