1.はじめに

1.1 なぜ選択が#1の成功要因なのか

自動化エンジニアや生産チームとの協業経験から、, 泡付き吸盤の成否は適切な選択に大きく依存する. 発泡カップは、粗い、多孔質、または不均一な表面において標準的なゴムカップよりも優れた性能を発揮する——ただし、 直径、硬度、発泡厚さ、材料、および真空パラメータ アプリケーションに正しく対応している。.

ほとんどの問題は、例えば ドロップオフ、不安定な把持、遅いピックアップ、および真空発生装置の過熱 製品の欠陥ではなく、サイズの不正確さや素材の不一致に起因する場合があります。既にこれらの問題に直面している場合は、トラブルシューティングガイドの参照もお勧めします。, 吸盤が吸着しない?よくある問題の解決法.

フォーム吸盤が初めてで基礎的な概要が必要な場合は、メインガイドを参照してください。, フォーム吸盤:完全購入ガイド.

発泡カップが包装、ラベリング、木工、電子機器、ガラス取り扱いといった様々な産業でどのように振る舞うかを理解するには、以下の点を確認すると役立つかもしれません。 産業における発泡吸盤の応用 サイズ調整プロセスを続行する前に。.

1.2 本ガイドの内容

この選択ガイドでは、適切なフォーム吸盤を選ぶための完全かつ実践的な段階的なアプローチを、順を追ってご説明します:

- 正しいカップ径の選定方法 重量、加速度、および路面状況に基づいて

- 適切な発泡硬度または密度の選び方 表面の繊細さ、多孔性、または剛性に応じて

- 最適な発泡材の選び方 (NR、EPDM、NBR、シリコーン、PU)、より詳細な材料比較は以下で利用可能

フォーム対ゴム製吸盤:素材ガイド - カップと真空システムを組み合わせる方法, 流量、ホース長、マニホールド、フィルターを含む

- エンジニアリングの経験則 意思決定を迅速化するため

- 実際の選択シナリオ 包装、電子機器、木工、およびラベリングの自動化

- A 印刷可能な技術者向けチェックリスト 日常的に使用するために

取り扱い上の課題が、粗い表面、油性の表面、またはほこりの多い表面に関わる場合、実用的な参考資料も役立つ可能性があります。,

粗面・油性表面用フォーム吸盤.

ライフサイクル、メンテナンスコスト、またはカップの摩耗に関する懸念がある場合は、次に推奨される読み物は

フォーム吸盤の寿命、メンテナンスとコスト.

フォーム吸盤の選定は常に以下から始まります 正しいサイズ設定. 本章では、自動搬送システム向けの直径と発泡材の厚さを推奨する際に用いる設計論理を解説します。業界横断的な実用事例をまだ確認されていない場合は、いつでも以下を参照できます:

産業における発泡吸盤の応用 文脈のために。.

2. サイズ選びの手順ガイド

2.1 負荷要件の決定

吸盤の直径を選ぶ前に、私は常に計算する 必要な持ち上げ力 次の3つのパラメータに基づきます:

- 物体重量(kg)

- 運動中の加速度 (ロボット速度、垂直リフト、急停止)

- 安全率 — 典型的には 2×–4×, 業界やリスク許容度によって

高速ロボットアームやピックアンドプレイスシステムでは、加速度が対象物の重量力を超える場合があります。これが、「低速テスト」では正常に動作するカップが、機械がフル生産速度まで加速すると故障する理由です。.

主要なルール:

加速度が大きいほど、より大きな直径が必要となる。.

2.2 正しいカップ径を選択する

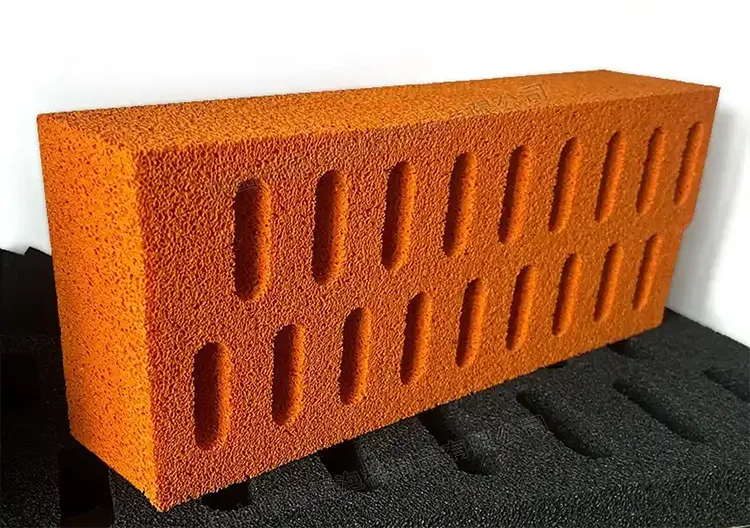

発泡吸盤は動作する 制御された漏洩, なぜなら、その役割は凹凸や不規則な表面に密着することにあるからだ。つまり、ゴムカップよりも接触面積に依存しているということである。.

直径を測定する実用的な方法は次の通りです:

- 重量に基づく標準的な真空計算から始める

- 以下に応じて増加させる:

- 多孔質表面 (段ボール、中密度繊維板、再生紙)

- 曲面または凹凸のある表面

- 不揃いな形状または柔らかい包装

粗い素材や多孔質の素材には、私は常に 20% オーバーサイズ規則:

計算値より少なくとも20%大きい直径を選択してください。.

これにより、漏れや微小な隙間のばらつきを補償するのに役立ちます。.

表面が「難しい」とみなされるべきか判断に迷う場合は、専用のガイドを確認してください

粗面・油性表面用フォーム吸盤.

2.3 フォームの厚さを選択する

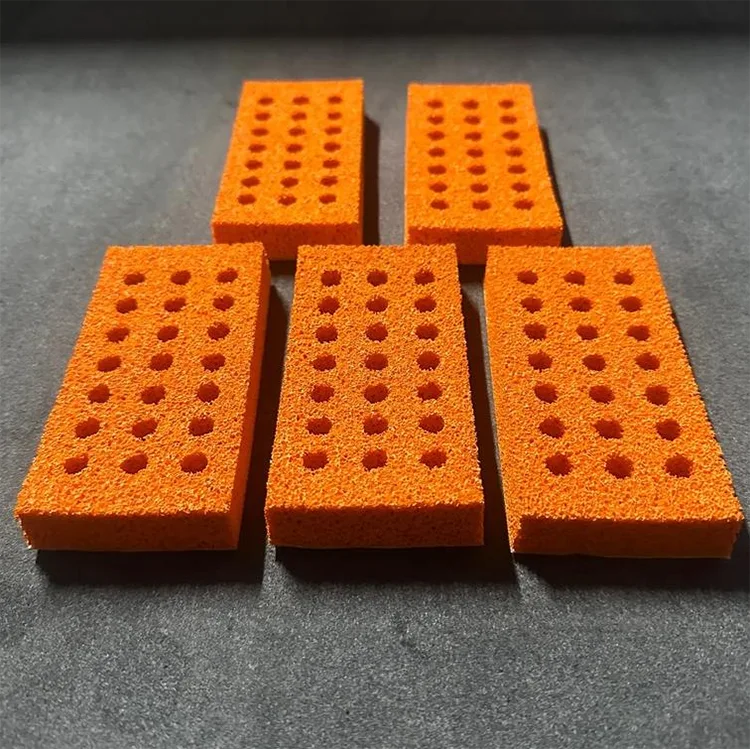

フォームの厚みは、カップが高さの変化、テクスチャの深さ、局所的な不均一性にどう対応するかに大きく影響する。.

薄い発泡層(2~3 mm):

- 滑らかで硬い表面に最適

- 最速の真空応答

- 最小限の変形 → 高精度

中程度のフォーム層(4~6 mm):

- 最も普遍的な選択肢

- 包装、ラベル貼付、木製パネルに適しています

- 密封性と耐久性のバランスが取れている

厚い発泡層(7~10 mm):

- 粗い、多孔質の、または凹凸のある表面

- 段ボール箱、MDF、テクスチャ加工プラスチックに最適

- より深い圧縮と微細な隙間のシールを可能にします

生産環境が粉塵の多い、油性の、あるいは凹凸の激しい場所である場合、厚さの選択には真空システムも考慮すべきです。詳細は後述します。

粗面・油性表面用フォーム吸盤.

2.4 サイズ設定の例

以下は、私が顧客の計算を支援する際に用いる簡略化された計算方法です。.

シナリオA — 3kgの段ボール箱を選ぶ

- 表面:多孔質段ボール

- 操作性:垂直ピックで高速加速

- おすすめだ:

- より大きな直径(オーバーサイズ規定)

- 中厚のフォーム 多孔性の封止用

- 柔らかめ~中程度の硬さ

これはゴムカップが失敗する典型的な事例であるが、フォームカップは適切なサイズ設定後、安定した性能を発揮する。.

シナリオB — 軽量(0.3 kg)プラスチック製電子機器筐体の取り扱い

- 表面:滑らかだが繊細

- ハンドリング:精密なピックアンドプレース

- おすすめだ:

- より高い精度のための小径化

- 薄いから中程度の泡の層

- 超ソフトフォーム マーキングを防ぐために

これは、記載されている特別な材料要件と比較することができます。

フォーム対ゴム製吸盤:素材ガイド.

シナリオC — 大型MDF木製パネル

- 表面:ほこりっぽい+多孔質

- 取り扱い:シート移送

- おすすめだ:

- 大径

- 中程度から厚めの泡

- 耐塵性材料

- 強化フロー真空システム(後述)

表面上の困難についてより深い分析については、

粗面・油性表面用フォーム吸盤.

フォームの硬度(または密度)は、吸盤が表面の凹凸にどれだけ適応するか、製品にどれだけの圧力を加えるか、グリップの安定性、そして吸盤の寿命を決定します。.

正しい選択は、適切な直径を選ぶことと同じくらい重要です。.

硬度が材料選択(NR、EPDM、NBR、シリコーン、PU)に与える影響について理解が必要な場合は、より詳細な説明が以下で利用可能です。

フォーム対ゴム製吸盤:素材ガイド.

3. フォームの硬度/密度の選定

3.1 ソフトフォーム(デリケートな表面に最適)

柔らかいフォームは圧縮性が高く、抵抗が低い。これにより、以下に最適である:

- デリケートな製品または傷つきやすい製品

(例:コーティングプラスチック、光沢のある筐体、民生用電子機器) - わずかに凹凸のある表面

(例:印刷された段ボール製インサート、エンボス加工されたラベル) - マーキングを避けるべき項目

柔らかい泡が生成する 最小押圧力, これにより、目に見えるリング状痕、へこみ、または表面変形を防ぐのに役立ちます。.

長所だ:

✓ 優れた表面追従性

✓ 傷つきやすい仕上げにも安全

✓ マーク付けのリスクを低減します

短所だ:

○ 研磨環境における寿命の短縮

○ 重い物には安定性が劣る

この柔らかさの印付け関係は、繊細な表面処理に関するセクション内でも説明されている。

吸盤が吸着しない?よくある問題の解決法.

3.2 中硬度フォーム(汎用タイプ)

中程度の硬度は、混合産業用表面において最も一般的に推奨される選択肢であり、耐久性と適応性の安定したバランスを提供します。.

理想的:

- 包装・物流

(段ボール箱、クラフト紙箱、再生素材) - 木製パネル

(中密度繊維板、パーティクルボード、半研磨表面) - 一般的なプラスチック部品

(凹凸はあるが完全に多孔質ではない表面)

中硬度のフォームは、柔らかいフォームよりも耐摩耗性に優れながら、良好な体圧分散性を維持します。.

長所だ:

✓ 総合的なバランスが最も優れている

✓ 粗い表面に適しています

✓ ソフトフォームに比べて長寿命

短所だ:

○ 非常に多孔質の材料では適合性がわずかに低下する

この硬度区分は、混合用途の推奨事項と整合する。

産業における発泡吸盤の応用.

3.3 硬質フォーム(剛性部品向け高安定性)

硬質フォームは通常、表面の適応性よりも精度が重視される剛性表面に使用される。.

最高だ:

- 平坦で剛性のあるパネル

- 安定した表面を持つ重い物体

- 精密なピックアンドプレース要件

- 横方向の動きを最小限に抑えなければならない状況

硬質発泡体は半剛性界面に近い挙動を示し、優れた特性を提供する。 位置安定性.

長所だ:

✓ 加速時の高い安定性

✓ 重い部品や剛性の高い部品に適しています

✓ 寸法の一貫性が向上

短所だ:

○ 多孔質またはテクスチャ表面への適応性が低い

○ 製品マーキングのリスクが高い

○ 粗い段ボールや木材には効果がありません

粗面や油性表面での表面密着性を向上させるには、

粗面・油性表面用フォーム吸盤.

3.4 硬度選定表

以下は、意思決定プロセスを加速させるためにエンジニア向けに提供する、簡略化された一目で把握できる表です:

| 表面タイプ | 推奨硬度 | 理由 |

|---|---|---|

| 粗い/多孔質の段ボール | 柔らかめ~中程度 | 最大シール性能、隙間許容値 |

| 滑らかなプラスチックの表面 | ミディアム | グリップと耐久性のバランスが良好 |

| 繊細なコーティング表面 | ソフト | マーキングや変形を防止します |

| 重い剛性部品 | 中~硬 | 負荷および加速時の安定性 |

特殊環境(高温、油、摩耗)においては、硬度と適切な 材料 選択、説明された

フォーム対ゴム製吸盤:素材ガイド.

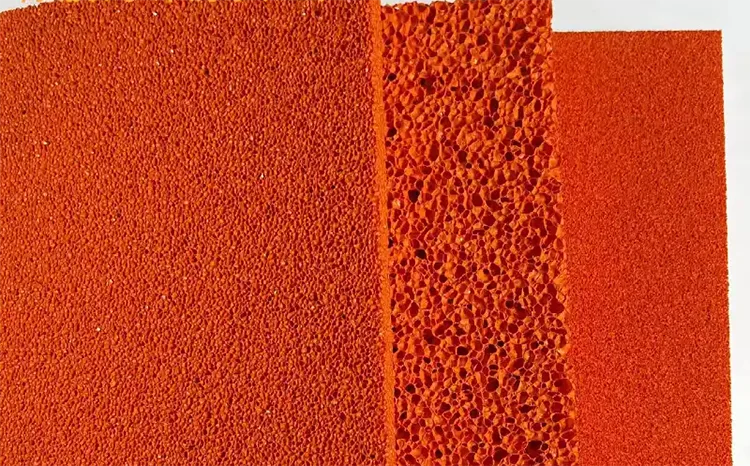

正しい選択 発泡材 直径や硬度を選ぶのと同じくらい重要です。各材料は温度、湿度、油への曝露、摩耗、マーキング感度において異なる挙動を示します。.

この章では、 高レベルな材料概要, 一方、完全な比較(構造、性能、および「Xの場合、Yを選択する」というガイダンス)は

フォーム対ゴム製吸盤:素材ガイド.

4. 材料選定の基本

4.1 天然ゴム(NR)

NRフォームは、フォーム吸盤に使用される最も一般的で汎用性の高い素材です。優れた弾性を備えており、幅広い用途に適しています。.

最高だ:

- 梱包と物流

- 一般的なプラスチック部品

- 木工と家具用パネル

- 凹凸はあるが油っぽくない表面

- 中程度から粗い段ボール

主な利点

✓ 高い弾性 → 優れた順応性

✓ 多孔質または不均一な表面でも非常に安定したグリップ

✓ コストパフォーマンスに優れ、広く入手可能

制限:

○ 油への曝露には適さない

○ 高温環境での使用は推奨されません

4.2 EPDM

EPDMフォームは、湿気、水、または屋外環境にさらされる環境に最適です。.

最高だ:

- 屋外ライン(建設、太陽光パネル組立)

- 高湿度環境下での作業

- オゾンまたは紫外線曝露を伴う用途

主な利点

✓ 優れた耐候性

✓ 優れたオゾンおよび紫外線耐性

✓ 全体的に良好な弾性

制限:

○ 油や燃料との相性が悪い

○ NRに比べ、非常に滑らかな表面ではグリップ性能がやや劣る

4.3 NBR(ニトリルゴム)

NBRフォームは、 油性、脂性、または潤滑剤で汚染された表面, 特に自動車および機械加工分野において。.

最高だ:

- 自動車用金属部品

- 残留油分を含む部品の加工

- 潤滑油または燃料蒸気にさらされる部品

主な利点

✓ 優れた耐油性・耐グリース性

✓ 油性層に対してより安定したグリップを提供します

✓ 金属加工ラインに最適

制限:

○ EPDMよりも紫外線およびオゾン耐性が低い

○ NRよりやや柔軟性が劣る

油性表面のより詳細なトラブルシューティングについては、

粗面・油性表面用フォーム吸盤.

4.4 シリコーン

環境が要求する場合にシリコーンフォームが使用される 高温耐性 または 非マーキング性能 デリケートな表面に。.

最高だ:

- 電子機器組立

- 高光沢プラスチックまたは塗装面

- 温度に敏感な生産ライン

- 食品・医療機器部品(非着色性が重要な場合)

主な利点

✓ 優れた耐熱性

✓ 優れた非マーキング性能

✓ 非常に柔らかく、デリケートな部分にも優しい

制限:

○ 油性環境には適しません

○ 材料費の上昇

表面損傷の防止が主な目的である場合、シリコーンが最も信頼性の高い選択肢となることが多い。.

4.5 PU(ポリウレタン)

PUフォームは最適な選択肢です 高摩耗、高摩擦、高速サイクル環境.

最高だ:

- MDFおよび木質パネルの取り扱い

- 研磨面

- 高速包装ライン

- 最大限の耐久性が求められる環境

主な利点

✓ 発泡材の中で最も長い寿命

✓ 優れた耐引裂性

✓ 繰り返し圧縮下での良好な構造安定性

制限:

○ シリコーンより柔らかさが劣る → 繊細な表面には適さない

○ 極端に不規則な形状では適合性がわずかに低下

長期的なライフサイクルコストが重要な環境においては、この材料は[説明されたコスト論理]と相性が良い。

フォーム吸盤の寿命、メンテナンスとコスト.

4.6 迅速な材料決定マトリクス

以下は、エンジニアが迅速に選択できるよう提供する簡易的な判断ツールです:

| 環境 / 要件 | 素材 | 理由 |

|---|---|---|

| 粗いまたは多孔質のカートン | NR | 高い弾性、最高のシール性能 |

| 屋外/湿気/紫外線への曝露 | EPDM | 耐候性、耐オゾン性、耐紫外線性 |

| 油分やグリースが付着した金属部品 | エヌビーアール | 優れた耐油性 |

| 高温またはデリケートな部品 | シリコーン | 跡を残さない、優れた耐熱性 |

| 研磨性または高摩耗性の表面 | PU | 最長寿命、耐引裂性 |

完全な構造比較と詳細な「表面がXの場合、Yを選択する」ロジックについては、以下を参照してください:

👉 フォーム対ゴム製吸盤:素材ガイド.

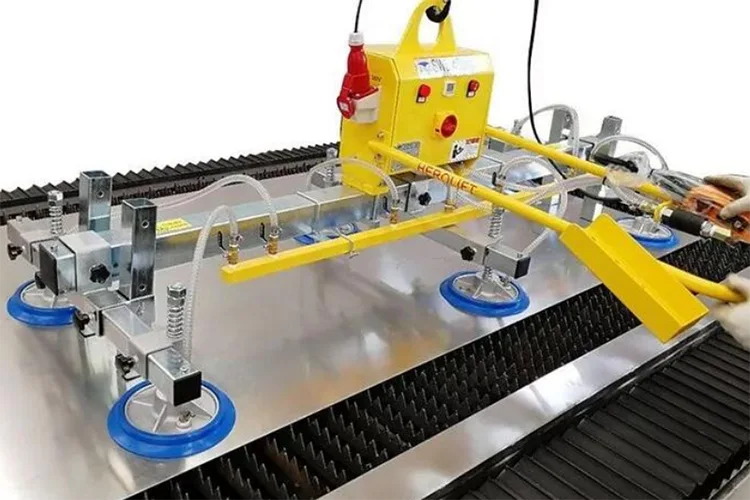

適切なフォーム吸盤を選ぶことは作業の半分に過ぎない——残りの半分は確実に 真空システム 正しく設定されています。フォームカップは、意図的に許容するため、標準的なゴムカップとは大きく異なる挙動を示します。 制御された漏洩 表面の不規則性に適合する。.

これは、真空システムが調整されなければならないことを意味します。 フロー, 真空レベルだけでなく。.

粗く、多孔質で、粉塵や油分のある表面を扱う場合は、以下の項目も参照してください:

👉 粗面・油性表面用フォーム吸盤

これにより、多くの表面と真空の相互作用がより深く説明される。.

5. カップと真空システムのマッチング

5.1 真空レベルと流量の関係

これがフォーム吸盤技術において最も誤解されている部分である。.

ゴムカップは高い真空度を必要とするが、流量は低い。.

発泡カップは高い流量を必要とするが、中程度の真空レベルで十分である。.

発泡カップは表面の不均一性や微小な隙間に圧縮されるため、それらは 微小な漏れが絶えず発生する. その漏れは空気流量で補わなければならない。さもなければ、真空度が部品を安全に持ち上げるのに十分な速さで上昇することはない。.

主なルール:

- 増加 真空レベル 粗い表面の漏れを修復しません。.

- 増加 流量 する。.

この違いは、トラブルシューティングの場面においても同様に反映される。

吸盤が吸着しない?よくある問題の解決法.

実践的な学び:

✔ 発泡カップの場合は、次のものを選んでください 高流量エジェクター または 真空ポンプ.

ゴムカップ用に設計された高真空・低流量システムは避けること。.

5.2 漏洩の適切な処理

発泡カップは「気密性の完璧さ」を達成するようには設計されていない。“

それらは圧縮と質感の適合によって密封され、完全なゴム境界を形成することによってではない。.

これは次のことを意味します:

- 多少の漏れは 通常

- 漏洩は 管理された, 除去されていない

- パフォーマンスは、~かどうかによって決まる フロー 真空安定性を維持できる

表面が極めて多孔質の場合(例:再生段ボールやMDF)、適切なサイズのフォームカップでも吸引が困難になる可能性があります。この場合、吸引システムを大流量タイプにアップグレードする必要があります。詳細は上記リンクの粗面ガイドで詳しく説明されています。.

5.3 フィルターとアクセサリの選択

フォームカップは木材、粉塵、または包装材の繊維から微粒子を吸着する可能性があるため、真空発生装置を保護するにはろ過が不可欠です。.

推奨されるろ過システム構成:

- 精密フィルター (木粉、紙粉用)

- 耐油性フィルター (自動車産業または機械加工環境向け)

- 簡単にアクセスできるフィルターハウジング (簡易メンテナンス用)

多くの真空不良はカップではなく ブロックされたフィルター, これにより流量が減少し、カップが予期せず部品を放出する原因となります。このトピックはメンテナンスセクションで詳しく説明されています。

👉 フォーム吸盤の寿命、メンテナンスとコスト.

5.4 マニホールド及びホースの影響の理解

真空システムのレイアウトは応答時間と安定性に直接影響する:

ホースの長さは重要だ

- 長いホースは掃除機の反応を遅らせる。.

- 可能な限り、カップと真空源の間の距離を最小限に抑えてください。.

内径が重要である

- 細いホースは空気の流れを制限する。.

- より大きな内径は速度と安定性を向上させます。特に多孔質表面において重要です。.

マニホールドのバランス調整

マルチカップシステムでは:

- 真空源に近いカップほど、より強い流れを受けることが多い

- 遠くにあるカップは流量不足になる可能性がある → 流量の低下を引き起こす

- バランスマニホールド設計または流量制限器を使用して性能を均等化する

これは特に、家具パネル、ガラス、または複雑な形状のパッケージなど、大きな表面を扱う際に重要です。.

ゴムカップからフォームカップへアップグレードするエンジニアにとって、真空レイアウトのトラブルシューティングは、改善への最も迅速な道筋となることが多い。.

5.5 真空安定性のための適切なカップ直径の選択

カップの直径は持ち上げ力だけでなく、 システムが補償しなければならない漏洩量.

一般規則:

- カップサイズが大きいほど = 漏れが多くなる = より高い流量が必要となる

- カップが小さいほど=漏れは少ないが、荒れた路面での安定性が低下する

第2章のサイズ決定ロジックを参照するか、以下のアプリケーション固有のケースを参照してください:

👉 産業における発泡吸盤の応用

どの産業が一般的に高流量システムを必要とするかを確認するため。.

実際の産業環境では、技術者や技師はしばしば必要とする 高速で信頼性の高いショートカット 完全な計算を行わずに正しい判断を下すために。長年にわたり、包装ライン、ラベリングシステム、木工加工、電子機器組立など、あらゆる分野で発泡吸盤に一貫して効果を発揮する最も実用的な経験則をまとめました。.

これらの規則は詳細な設計に代わるものではないが、落下、不十分なシール、過剰な摩耗につながる一般的なミスを90%防ぐ。.

6. 迅速な意思決定のためのエンジニアリングの経験則

6.1 20% オーバーサイズ規則(直径選定)

作業中に 粗い、多孔質の、または不均一な表面, 最も安全な方法は:

吸盤の直径は、標準的な平滑面計算値よりも少なくとも20%以上大きいものを選択してください。.

なぜこれが機能するのか:

- 発泡カップは完全な密封ではなく、圧縮と適合性に依存している

- 粗いまたは多孔質の材料はより多くの微小漏れを生じさせる

- オーバーサイジングは漏れを補償し、安定した真空形成を保証する

このルールは特に、段ボール箱、再生包装材、MDF木材、およびテクスチャ加工プラスチックにおいて効果的です。これらの用途については、詳細に説明されています。

👉 産業における発泡吸盤の応用.

6.2 「硬度とマーキング」の規則

非常にシンプルでありながら強力な原則:

製品表面が柔らかいほど、フォームも柔らかくすべきである。.

以下の処理を行う際にこのルールを使用してください:

- 光沢のあるプラスチック

- 塗装された金属製ハウジング

- エレクトロニクス

- コーティングまたは印刷された表面

- 装飾ガラス

硬質発泡材やゴム製の代替品は、目に見える輪跡、へこみ、または表面変形を残す可能性があります。.

現在お使いのカップが跡や傷の原因となっている場合は、以下をご確認ください:

👉 吸盤が吸着しない?よくある問題の解決法

調整の提案のために。.

6.3 泡厚さ規則

フォームの厚みは、特に不均一な表面においてシール性能を強化します。.

このガイドラインを使用してください:

- 薄い発泡体(2~3 mm): 滑らかで剛性の高い部品に対する精密な加工

- 中程度の泡(4~6 mm): 汎用性が高く、総合的な安定性が最も優れている

- 厚い泡(7~10 mm): 粗い段ボール、木材、多孔質材料に必須

単純なヒューリスティック手法:

より粗い、またはより不規則な表面 = より厚いフォーム層。.

この選択は、ほこりの多い木材、MDF、あるいは深いテクスチャーの包装材を扱う際に極めて重要となる——これらのトピックについてはさらに詳しく

👉 粗面・油性表面用フォーム吸盤.

6.4 真空流則

成功率を劇的に高めるもう一つの原則:

カップサイズを大きくしても漏れが改善されない場合は、真空レベルではなく真空流量を増加させてください。.

発泡カップは動作する 制御された漏洩, つまり、彼らは以下を糧として繁栄する:

- 高風量

- 中程度の真空レベル

多孔質表面を単に真空圧を上げるだけで修復しようとする試みは、ほとんど成功しない。解決策は、高流量エジェクターやポンプを用いて気流を強化することである。.

このルールは、ゴム製吸盤からフォームカップにアップグレードする際に特に有用です。.

真空システムの高度な最適化については、第5章を参照するか、以下の表面固有の事例を参照してください:

👉 粗面・油性表面用フォーム吸盤.

6.5 物質対環境の法則

この簡易ルールにより、材料関連の故障70%を防止します:

- 油分存在 → NBRフォーム

- 高温 → シリコーンフォーム

- 屋外/紫外線/湿度 → EPDMフォーム

- 研磨面 → PUフォーム

- 一般的な包装表面 → NRフォーム

完全な材料決定フレームワークは以下で確認できます:

👉 フォーム対ゴム製吸盤:素材ガイド.

6.6 予防保全の原則

シンプルで効果的な運用ガイドライン:

掃除機の吸引力が弱まった場合は、吸引設定を変更する前に、フィルター、ホースの長さ、およびフォームの摩耗を確認してください。.

掃除機の効率低下の大部分は、フィルター詰まりやフォームの劣化が原因であり、吸引力の不足によるものではない。.

ライフサイクルと保守コストを最適化するには、以下を参照してください:

👉 フォーム吸盤の寿命、メンテナンスとコスト.

理論は重要だが、実際の選択事例は意思決定プロセスをはるかに明確にする。.

この章では、異なる業界における4つの実践的なシナリオを順を追って説明します。各事例では、私がどのように分析するかを示します:

- 表面タイプ

- 荷重と加速度

- カップ径

- 発泡体の厚さ

- 硬度/密度

- 素材の選択

- 真空システムの考慮事項

これらの例は、包装自動化、電子機器組立、木製パネルの取り扱い、およびラベリングライン向けにフォーム吸着カップを選択する際に、技術者が最も頻繁に抱く疑問を反映しています。.

7. 例示選択シナリオ

7.1 電子商取引包装ライン(粗い多孔質段ボール)

シナリオ

ピックアンドプレースロボットが様々な段ボール箱を高速で取り扱う。.

表面は様々:再生段ボール、クラフト箱、多層段ボール。.

高さや剛性も異なるため、ゴムカップでは真空不安定性が生じる。.

技術的考慮事項

- 表面は 多孔質 + 粗い → 泡は微細な隙間を埋めなければならない

- 箱サイズによる負荷変化

- 高速加速にはより強い安定性が必要である

- ほこりや紙の繊維がシステムを汚染する可能性があります

おすすめセレクション

- 直径: 少なくとも 20% 漏れを相殺する

- 発泡厚さ: 中程度から厚い(4~8 mm)

- 硬度: 中程度の柔らかさで粗さに適応

- 素材: NRフォーム(段ボールに最適な弾性)

- 真空: 高流量エジェクターまたはポンプ

- アドオン: 真空発生装置を保護する微細フィルター

なぜこれが機能するのか

高流量+適応フォームにより、不均一な包装表面全体で一貫した持ち上げ性能を確保します。.

より深い表面分析については、以下を参照してください:

👉 粗面・油性表面用フォーム吸盤.

7.2 精密電子機器組立(光沢プラスチック筐体)

シナリオ

光沢のあるスマートフォン筐体や民生用電子機器を自動ラインで処理する。.

表面は傷やへこみ、変形に弱い。.

技術的考慮事項

- 表面は非常に滑らかで繊細であり、傷がつきやすい

- 重量は軽い(50~300 g)

- 精密な位置合わせが必要

- 非マーキング性能は必須である

おすすめセレクション

- 直径: 中小規模で精密な制御を実現

- 発泡厚さ: 薄い~中程度(2~4 mm)

- 硬度: 超ソフトで跡が残らない

- 素材: シリコーンフォーム(跡が残らない、耐熱性)

- 真空: 中程度の真空、制御された流量

- アドオン: 必要に応じてクリーンルーム対応フィルター

なぜこれが機能するのか

柔らかいシリコンが優しくフィットし、表面の損傷を防ぎます。.

材料に関するガイダンスはこちらでご覧いただけます:

👉 フォーム対ゴム製吸盤:素材ガイド.

7.3 木製パネル転写(MDF/パーティクルボード)

シナリオ

ガントリー式システムは、MDF、合板、またはパーティクルボードのパネルを処理する。.

表面はほこりっぽく、多孔質で、時にわずかに反っている。.

技術的考慮事項

- 高い気孔率は空気漏れを増加させる

- 表面のほこりはシール効率を低下させる

- 発泡体は局所的な曲率と不均一な平坦性に対処しなければならない

- 研磨性エッジによる摩耗の増加

おすすめセレクション

- 直径: 安定性を確保するため、シート材には大型サイズを採用

- 発泡厚さ: 中程度から厚い(5~8 mm)

- 硬度: 中程度の硬さ(グリップと耐久性のバランス)

- 素材: PUフォーム(耐摩耗性)

- 真空: 高流量システムは必須である

- アドオン: 大容量ダストフィルター

なぜこれが機能するのか

PUフォームは研磨性粉塵環境下で長寿命を実現し、流動性の向上により真空応答が安定します。.

ライフサイクルに関する考慮事項は以下で扱われています:

👉 フォーム吸盤の寿命、メンテナンスとコスト.

8. 選定チェックリスト

表面と用途

□ 表面の種類は何ですか?

• 滑らか

• ラフ

• 多孔質

• ダスティ

• 油っぽい

• 繊細/傷つきやすい

□ 表面は均一ですか、それとも大きく変動しますか?

□ 曲率または高さの変動は存在しますか?

(困難な表面の解析に関する支援については、

👉 粗面・油性表面用フォーム吸盤.)

負荷と動作の要件

□ 物体重量(kg)

□ 加速/ロボット速度

□ 必要な安全率(2倍~4倍)

□ 位置決め精度が必要ですか?

カップ径

□ 重量計算からの基部直径

□ 粗面または多孔質表面には20%オーバーサイズルールを適用する

□ 加速時の安定性を確認する

(アプリケーション固有のサイズ設定例については、

👉 産業における発泡吸盤の応用.)

発泡体の硬度/密度

□ ソフト — 繊細または高度にテクスチャ化された表面

□ ミディアム — 汎用、最適なバランス

□ 硬質 — 安定性を必要とする剛性部品

□ 硬さがマーキングの原因となる可能性がありますか?

(はいの場合 → より柔らかいフォームまたはシリコンを使用してください。)

フォームの厚さ

□ 薄い(2~3 mm)— 滑らかで硬い部分

□ 中(4~6 mm)— 一般的な表面

□ 厚い(7~10 mm)— 粗いまたは多孔質の表面

素材の選択

□ NR — 一般包装、高い適合性

□ EPDM — 屋外/湿潤環境

□ NBR — 油性または潤滑された部品

□ シリコーン — 繊細、跡が残らない、耐熱性が高い

□ PU — 研磨性、高摩耗環境

(完全な材料比較はこちら:

👉 フォーム対ゴム製吸盤:素材ガイド.)

真空システムマッチング

□ 高流量真空発生装置(フォームカップに推奨)

□ 漏れに対する十分な空気の流れ

□ ホースの長さと内径を正しく設定する

□ マルチカップシステム用バランスドマニホールド

□ フィルターは設置されていますか?

• ダストフィルター

• オイルミストフィルター

• 電子機器用精密フィルター

保守とライフサイクル

□ エッジ、発泡材の摩耗、圧縮永久歪みを点検する

□ フィルターを定期的に点検する

□ 異なる材料下でのカップ寿命を評価する

□ 真空応答時間と流量を追跡する

(コストとライフサイクルの最適化のため →

👉 フォーム吸盤の寿命、メンテナンスとコスト.)

最終検証

□ テストピックの安定性

□ テストリリース速度

□ マーク付け動作の確認

□ フルマシン速度での性能を検証する

□ 混合路面におけるグリップの一貫性を確認する

この時点で、適切なフォーム吸盤の選び方について、明確かつ体系的な理解が得られているはずです。優先すべき特性が、シール性能、安定性、跡を残さない取り扱い、長寿命、あるいは粗い段ボール、MDF、油分の多い金属部品、繊細な電子機器といった困難な表面との互換性である場合でも、適切な選択が可能となるでしょう。.

カスタムソリューションのご用意はできていますか?

自動化装置またはOEMアプリケーションに以下の要件がある場合:

- 特殊なカップの直径または厚さ

- 非標準形状(矩形、輪郭形状、多層構造)

- カスタム硬度または密度

- カスタム材料(帯電防止、耐熱、耐油など)

- エンドオブアームツール(EOAT)または取付システムとの統合

- 一貫した長期供給パートナー

当社は2D/3D図面、試作、設計検証、安定した量産を提供します。.

お見積りのご依頼や技術的なご相談をご希望の場合は、当社製品ページをご覧ください:

➡️ カスタムフォーム吸盤

https://www.kinsoe.com/product/custom-foam-suction-cups/

標準サイズでも完全なカスタマイズでも、お客様の自動化ライン向けに最も信頼性が高く費用対効果に優れたフォーム吸着カップソリューションの設計をお手伝いします。.