1.はじめに

シリコーンゴムは非常に汎用性の高い材料であり、過酷な条件にも耐えることができ、その用途の広さでも知られています。医療機器から自動車部品まで、シリコーン部品の製造には複数の工程があり、それぞれが特定の品質を持つ部品を製造するように設計されています。 しかし、シリコーン部品の主な製造工程はどのようなものだろうか?

その答えは、シリコンの2つの主な形態を理解することにある: 固形シリコーン(HTV) そして 液状シリコーン(LSR)それぞれ異なる製造技術を必要とする。選択されたプロセスは、材料の特性や異なる用途への適合性に直接影響します。例えば、自動車エンジンのシールのような高温耐性を要求される部品には固形シリコーンが必要であり、医療機器には カテーテル 液体シリコーンが提供する精度と純度が必要です。

製造工程は、最終製品の性能と耐久性を決定する重要な役割を果たす。 この記事では、これらの工程を詳しく調べ、固体と液体のシリコーンに使用される方法や特殊な技術を比較し、これらの選択が製品の性能に与える影響を実例で説明します。

![]()

Q1: なぜシリコーン部品の生産は2つのカテゴリーに分けられるのですか?固体と液体

シリコーン部品は、2つの異なる形態のシリコーンゴムを使用して製造される: 固形シリコーン(HTV) そして 液状シリコーン(LSR).固体と液体に分類されるのは、以下の2つに基づいている。 物理状態 シリコンと 加硫メカニズム 製造工程に関与している。

1.物理的形態に基づく分類:

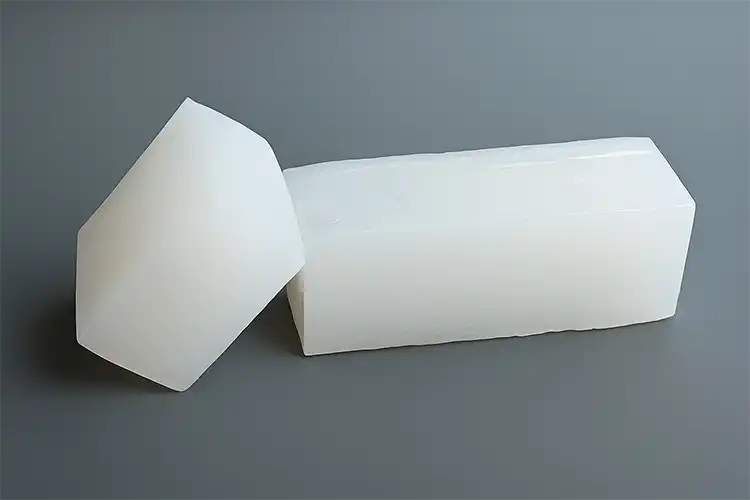

- 固形シリコーン(HTV) は、通常、あらかじめ配合されたブロックで供給され、製造工程で成形されるゴムである。流動性が少なく、硬い。

- 液状シリコーン(LSR)一方、2液型システムは、混合して硬化させるまで液状のままである。この液体の性質により、より精密で複雑な成形工程が可能になる。

2. 加硫メカニズム:

- 固形シリコーン を受ける 過酸化物硬化高温加硫プロセスは、熱と過酸化物によってシリコーン分子間に架橋を形成する。このプロセスは通常150~200℃の温度で行われる。

- 液状シリコーン 用途 白金触媒付加硬化より低い温度(約170℃)で硬化するため、硬化速度が速く、より複雑な金型を作ることができ、医療用カテーテルのような精密部品に理想的である。

物理的な形状や加硫メカニズムの違いにより、最終製品の硬度や弾性、特定の用途への適合性にばらつきが生じる。例えば HTVシリコーン は耐久性が高く、シールやガスケットのような高負荷のかかる用途に適している。 LSRシリコーン は、医療用部品や食品用部品のように、より高い精度と清浄度が要求される用途に適している。

ここで2種類のシリコンを比較してみよう:

| 特徴 | 固形シリコーン(HTV) | 液状シリコーン(LSR) |

|---|---|---|

| 原材料の状態 | 固形、プレコンパウンド | 液体、2液システム |

| 代表的な硬度 | ショアA 30~70 | ショアA 10-40 |

| 主な用途 | シール、ボタン | ベビー用乳首、医療用チューブ |

HTVとLSRのどちらを選択するかは、製品の用途、要求される生産速度、精度、材料特性に大きく依存する。

Q2:固形シリコーン(HTV)の主な製造工程は?

固形シリコーンゴム(HTV)は、シールやガスケットなど、耐久性と高温耐性が不可欠な用途に広く使用されています。固形シリコーン部品の製造には、以下のようないくつかの主要な製造工程があります。 圧縮成形, 押出成形, カレンダーそして トランスファー成形.

- 圧縮成形:

- プロセスの概要:圧縮成形は、固体のシリコーン部品を製造するための最も一般的な方法の一つです。このプロセスは、シリコーン材料を混合し、予備成形することから始まります。この予備成形された材料を金型の空洞に入れ、高熱(150~200℃)を5~10分間加え、シリコーンを硬化させます。硬化後、部品は金型から取り出される。

- 例: シリコンボタン-成形後、ボタンの縁の余分な材料(バリ)を取り除き、滑らかな仕上がりにする必要があります。この工程は、高品質で安定したパーツを実現するために非常に重要です。

- 押出成形:

- 主要設備:この方法では、押出機を使用し、金型を通してシリコーン材料を押し出し、シリコーンチューブやシールのような連続した形状を形成する。押出成形後、オーブン内で硬化させ、形状や特性を最終調整する。

- 申し込み: シリコーン・シール-押出工程では、一貫した寸法のカスタムプロファイルを製造することができます。押出ダイスの設計は、シールの最終プロファイルと断面形状に直接影響します。

- カレンダー:

- プロセス詳細:カレンダー加工では、固形のシリコーンゴムを一連のローラーに通して、シリコーンのシートやフィルムを形成する。ローラーは特定の温度に加熱され、材料が均一に広がって硬化するようにします。この工程は、絶縁用シリコーンシートなどの工業用シリコーン用途によく使用される。

- 技術的考察:シートの厚みを均一にし、シリコーンがその特性を維持するためには、ローラーの適切な温度管理が不可欠である。

- トランスファー成形:

- メリット:トランスファー成形は、自動車用シールのように金属インサートや複雑な形状を必要とする部品に適しています。シリコーン材料は、すでに予熱された金型キャビティに移され、部品はその後硬化する。

- 例: 自動車用シール-このプロセスにより、シリコーンは金属インサートとよく接着し、耐久性と高性能のシールを提供します。

これらの各プロセスにより、製造業者は固形シリコーンの特性を特定の設計要件に合わせて調整することができ、耐久性、柔軟性、過酷な条件への耐性が求められる産業での用途に最適です。

![]()

Q3: 液状シリコーン(LSR)の主な製造工程は?

液状シリコーンゴム(LSR)は、特に複雑でクリーンな部品を必要とする産業において、その精度と汎用性の高さで知られています。LSRの主な製造工程 液状射出成形(LIM) そして 鋳造成形.

- 液状射出成形(LIM):

- 全過程:LIMは、液状シリコーン部品の製造に使用される最も一般的な方法です。2液型LSR(A成分とB成分)を計量システムで正確に混合し、正しい比率を確保します。混合された材料は、圧力下(通常1~10MPa)で金型キャビティに注入されます。シリコーンは170℃前後の温度で10~30秒間急速に硬化する。硬化後、金型が開き、完成品が取り出されます。

- 核心設備:LIMには以下のような特殊な装置が必要である。 精密定量ポンプ ミキシング用 コールドランナー金型 材料の無駄を省き 自動射出システム 一貫性を保つために。

- 例: 医療用カテーテル-マルチキャビティ・カテーテルは LIM を使用して高精度で製造されます。迅速な射出と硬化プロセスにより、部品は均一で清潔であり、汚染粒子がないことが保証されます。

- 鋳造成形:

- 手動鋳造:小規模生産では、LSRを手作業で鋳型に流し込むことができる。この方法は、特注品や小ロット生産によく使われる。離型剤で前処理した金型にシリコーンを流し込み、要件に応じて室温または加熱室で硬化させます。

- 工業用鋳物:大規模生産の場合、工業用鋳造ではロボットシステムを使用してLSRを鋳型に流し込む作業を自動化します。これは、次のような製品によく採用されます。 大型シリコーンガスケット厚みと材料特性の一貫性が重要である。

- プロセスの利点:鋳造は非常に汎用性が高く、複雑な形状にも対応でき、一度に複数の部品を製造できるため、より単純なシリコーン部品の大量生産に効率的です。

LIMと鋳造のどちらを選択するかは、製品の複雑さと規模に大きく依存します。LIMは高精度の大量生産部品に最適で、鋳造はカスタム設計や少量生産に柔軟性を発揮します。

Q4: 固体と液体以外の特別なシリコーン製造技術はありますか?

伝統的な固体と液体のシリコーン・プロセスに加えて、次のようなものがある。 特殊技術 は、現代産業の高まる需要に応えるために登場した。これらの技術は、高度な特性を提供したり、従来の方法では達成できなかった方法で製造されたユニークなシリコーン部品の製造を可能にします。

- 3Dプリンティング・シリコーン:

- 技術の種類:シリコーン部品の3Dプリントには、主に2つの方法が使用されます: 光重合 (例えば、カーボンのエラストマー3Dプリンティング)や 押し出しベース 印刷。光重合は光を使ってシリコーンを層ごとに硬化させるプロセスで、押し出しベースの印刷はノズルからシリコーン材料を押し出す。

- 制限事項:その革新性にもかかわらず、3Dプリントされたシリコーン部品は、一般的に従来のシリコーン成形品に比べて強度が低い。さらに、後処理は複雑で時間がかかることがあり、所望の材料特性を達成するために硬化や仕上げなどの工程が必要になります。

- 常温加硫シリコーン(RTV):

- RTV-1(シングルコンポーネント):RTV-1は空気中の水分に触れると硬化するので、次のような用途に最適です。 シーラント そして 接着剤.このタイプのシリコーンは、建設および自動車産業で一般的に使用される。

- RTV-2(2液型):RTV-2は2液性で、混合すると硬化する。次のような用途に広く使用されています。 カビ や、速い硬化時間と精密な形状を必要とするその他のカスタム部品に適している。

- 発泡シリコーン:

- プロセス:発泡シリコーンは、シリコーンコンパウンドに化学発泡剤(アゾジカルボンアミドなど)を添加して作られる。加熱すると、発泡剤がガスを放出し、シリコーン内に発泡構造を作ります。

- アプリケーション: 発泡シリコーン 軽量で圧縮性があるため、次のような用途に最適です。 緩衝材 または 保温のように。 ガスケット または クッションシール.

これらの特殊技術はシリコーン製造の能力を拡大し、以下のようなユニークな特性を持つ部品を製造することを可能にする。 低密度, 高弾性あるいは 複雑な幾何学.

Q5:製品に最適な製造工程を選ぶには?

シリコーン部品に最適な製造工程を選択することは、最終製品が以下の両方を満たすために不可欠です。 性能要件 そして コスト目標.以下は、用途に適したプロセスを選択する際の指針となる意思決定の枠組みである。

- バッチサイズ:

- について 小ロット生産のようなプロセスがある。 圧縮成形 そして RTVキャスティング の方が、セットアップ費用や柔軟性が低いため、適していることが多い。

- について 大量バッチ生産などの方法がある。 リム そして 押出成形 安定した品質で高速生産が可能になり、コスト効率が向上した。

- 精密:

- リム を必要とする部品に最適です。 高精度 医療機器や民生用電子機器など、公差が厳しく、精度が最重要視される製品に使用されます。

- 極端に厳しい公差を必要としない部品向け(自動車用シールやガスケットなど)、 圧縮成形 その方が費用対効果が高いので、十分かもしれない。

- コスト:

- LIM金型 初期費用は高くなりがちだが、その分、高い価値を提供できる。 高精度 に適している。 大量生産.この方法は、大量に生産する場合に理想的である。 複合部品 医療機器や家電製品のように。

- 圧縮成形 がある。 金型コストの低減そのため、次のような場合に適している。 ミディアム・ボリューム・ラン または部品が 手が込んでいない.

- 業界ベンチマーク:

- このような業界にとって 家電, リム を満たすことができるため、しばしば好まれる方法である。 精度 そして クリンリネス ボタン、シール、ウェアラブルデバイスの部品などに必要。

- の中で 自動車産業のようなプロセスがある。 圧縮成形 そして トランスファー成形 がよく使われる。 高温耐性 自動車用シールとガスケットに必要。

バッチサイズ、精度、コストを考慮することで、シリコーン部品に最適な製造方法を選択することができます。

![]()

3.結論

今日、シリコーン製造工程は多様化しており、メーカーは幅広い産業分野で特定のニーズに合わせた部品を製造することができる。 自動車用シールのような高温環境で使用される固形シリコーン(HTV)部品から、医療用途で重要な液状シリコーン(LSR)部品まで。これらの工程は、精度、耐久性、柔軟性を可能にする。

などの専門的なテクニックを導入した。 3Dプリンティング・シリコーン そして 発泡シリコーンは、シリコーン製造の世界で可能なことの限界をさらに押し広げ、ユニークな材料特性を必要とするカスタムパーツに革新的なソリューションを提供しています。お客様のニーズが 精密医療部品 または 高性能工業用シールこれらの方法の違いを理解することで、お客様の製品に最適な製造工程を選択することができます。

産業が発展し、高度なシリコーン部品への需要が高まるにつれ、適切な製造方法を選択する能力はさらに重要になっている。.部品の用途、生産量、要求精度、予算などを考慮して決定してください。また、どの工程がお客様のプロジェクトに最も適しているか分からない場合は、シリコーン専門メーカーに遠慮なくご相談ください。

次のシリコーン・プロジェクトに最適な製造工程を選択する準備はできていますか? お問い合わせ お客様のニーズをお伺いし、デザインを実現するための完璧なソリューションをご提案いたします。

参考文献