はじめに

私が初めてスポンジチューブを工業製品の現場で目にしたとき、それは単なる発泡スチロールのパイプで、ラッピングやクッション材に使われるものだと思った。しかし、時が経つにつれ、スポンジチューブは驚くほど多用途であり、自動車のトリムからスポーツジムのハンドル、HVACの断熱材からエレクトロニクスのパッケージまで、あらゆるものに使用されていることがわかりました。もしあなたが製品設計や調達に携わっているのなら、あるいは単に素材の選択に興味があるだけなら、スポンジチューブを理解することは、当初思っていた以上に価値のあることなのです。

スポンジチューブ は、さまざまなゴムやポリマー材料から作られた、柔軟な発泡ベースの円筒形部品である。 その役割はクッション性にとどまらない。それは 断熱、振動減衰、衝撃保護、シーリング-スポンジチューブは、機械用途と消費者製品用途の両方で不可欠なものとなっています。人間工学に基づいたハンドル・グリップの設計にも、アウトドア用品の風雨対策にも、スポンジ・チューブの素材は最適です。

このガイドでは、必要不可欠な材料の種類(EPDM、シリコンからEPE、PUまで)、実際の用途シナリオ、考慮すべき重要な技術仕様、使用環境とコンプライアンスのニーズに基づいた実践的な選択のヒントについて説明します。

ここでは、あなたのプロジェクトに適したスポンジチューブを自信を持って選ぶために知っておくべきことのすべてをご紹介します。

1.一般的なスポンジ管材料とその特性

スポンジチューブを選ぶとき、私が最初にする質問は「どんな環境にさらされるのか」ということだ。すべてのスポンジ素材が同じ性能を持つわけではないからだ。紫外線暴露から耐熱性、耐油性から柔らかさまで、それぞれの素材には独自の強みがある。最も一般的なカテゴリーと、その最適な用途について説明しよう。

合成ゴム系材料

1.EPDM(エチレンプロピレンジエンモノマー)

これは屋外や自動車用途で私がよく使う選択肢のひとつだ。EPDMスポンジは UV、オゾン、耐候性に優れるそのため、空調用シール、窓用ガスケット、屋外機器に最適である。その独立気泡構造は、断熱性と耐湿性にも優れている。

2.NBR(ニトリルゴム)

油や化学薬品への暴露が懸念される場合、NBRは賢い選択です。NBRは、燃料、グリース、工業用流体との接触に耐えられます。そのため、次のような用途によく使われています。 機械筐体、シール用ガスケット、工業用ホース周りの保護チューブ.

NBRスポンジチューブ

3.シリコーン

シリコンスポンジは高級素材であり、それには理由がある。それは 230℃までの耐熱性, FDA準拠で、非常に柔軟。医療、食品、エレクトロニクス用途に最適です。私は、熱的・化学的安定性が重要な台所用品のシールとクリーンルーム用チューブの両方に使用してきました。

4.ネオプレン

ネオプレン素材は柔軟性、難燃性、耐候性のバランスに優れている。よく目にするのは 海洋用途、HVACダクトパディング、難燃性キャビネットガスケット.価格も手ごろで、一般的な産業用途で十分な性能を発揮する。

発泡プラスチック

1.EPE(発泡ポリエチレン)

予算と重量が重要な場合、EPEに勝るものはない。それは 軽量、コストパフォーマンス耐衝撃性もそこそこある。私がよく目にするのは パイプ断熱材、保護スリーブ、軽包装.

EPEスポンジチューブ

2.EPP(発泡ポリプロピレン)

この素材はタフさが一段と向上している。それは 衝撃に強く、再利用可能で人気を博している。 自動車衝突部品およびリターナブル梱包システム.繰り返しの衝撃が予想されるところでは、EPP発泡チューブを使ったことがある。

3.EVA(エチレンビニルアセテート)

EVAは、柔らかさと弾力性を兼ね備えている。 耐紫外線性に最適である。 スポーツギア、グリップ、玩具、ウェアラブル.その滑らかな質感と鮮やかなカラー・オプションは、消費者向け製品にも愛用されている。

4.PU(ポリウレタンフォーム)

PUフォームは、その配合によって、ソフトでクッション性のあるものと、硬くて断熱性のあるものがある。広く使用されているのは 家具アーム、ジム用ローラー、電子機器保護ケース.私は特に、以下のような製品のPUが好きだ。 触感の快適性とエネルギー吸収性 が不可欠だ。

比較表

| 素材 | セル・タイプ | 温度範囲 | 抵抗タイプ | 一般的な用途 |

|---|---|---|---|---|

| EPDM | クローズド | -40°C~120°C | 天気、オゾン | 空調用シール、屋外用クッション |

| エヌビーアール | クローズド | -35°C~100°C | オイル、燃料、摩耗 | 機械用ガスケット、自動車用シール |

| シリコーン | クローズド | -60°C ~ 230°C | 熱、化学物質 | 医療、食品用チューブ、電子機器 |

| ネオプレン | クローズド | -40°C~110°C | 炎、紫外線、水 | HVAC、船舶、電気パネル用シール |

| イーピーイー | クローズド | -50°C ~ 80°C | 衝撃、水 | パイプ絶縁、基本梱包 |

| イーピーピー | クローズド | -40°C~120°C | インパクト、再利用 | 自動車部品、リターナブル梱包 |

| エヴァ | クローズド | -30°C~70°C | 紫外線、衝撃 | スポーツグリップ、ハンドル、玩具 |

| PU(ソフト) | オープン | -20°C~80°C | クッション | フィットネス・ローラー、チェア・アーム |

正しい材料を選ぶということは、適用条件を理解するということである。 各フォームは圧力、熱、化学薬品にさらされたときの挙動が異なるため、この部分を正しくすることが長期的な性能の基礎となる。

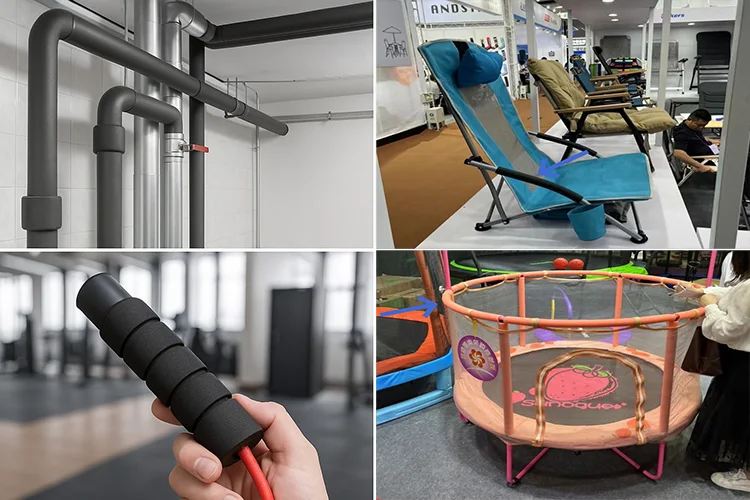

2.応用シナリオスポンジチューブの産業および消費者用途

スポンジチューブの多用途性を各業界で見てみると、単なる詰め物や断熱材ではなく、問題解決に役立っていることがわかります。私は長年にわたり、自動車部品から小売包装まで幅広いプロジェクトに携わってきましたが、スポンジチューブはそのすべてで役割を果たしてきました。スポンジチューブがどれほど幅広く使われているか、お見せしましょう。

産業・機械用途

1.空調パイプとダクトの断熱

EPDMまたはEPE製のスポンジチューブは、冷暖房システムに広く使用されている。パイプを断熱し 熱損失を防ぐ そして 結露を抑えるエネルギー効率の向上と腐食防止に役立ちます。クローズドセル構造により 耐湿性このような環境では非常に重要だ。

2.振動減衰とメカニカルクッション

メカニカル・アセンブリの振動を絶縁するためにスポンジ・チューブを使ったことがある。特に コンプレッサーマウント、パネルの隙間、可動部品の間-ノイズを低減し、機器の寿命を延ばし、摩耗を防ぐ。

3.シーリングとガスケット

エンクロージャー、キャビネット、金属製ドアでは、スポンジ・ラバー・チューブが次のような役割を果たす。 圧縮シール.ネオプレンやシリコンのような素材は 気密・防水バリア 熱膨張や圧縮にも耐える。

4.ワイヤーとケーブルの保護

スリット入りまたは中空コア・スポンジ・チューブは 耐摩耗性と断熱性 で一般的な、繊細なケーブルや配線の束のためのものです。 制御盤、自動車用ハーネス、ロボット工学.

5.自動車用途

自動車では、スポンジチューブは チューブを包み、衝撃を吸収し、トリムシールとして機能する。.EPPとNBRフォームが特に人気があるのはそのためである。 耐油性と衝撃吸収性フード下や内装部品に最適です。

消費者向け製品

1.ハンドルグリップ

もし、あなたが 犬のリード、縄跳び、自転車のハンドルEVAやNBRのスポンジチューブを触ったことがあるだろうか。これらの素材は ソフトタッチ、滑り止め、人間工学に基づいた快適さ汗をかいたり、屋外のコンディションでも。

2.家具と座席

PUとEPEのスポンジチューブが使用されている。 アームレストパッド、シートバンパー、エッジラップ 椅子や医療用ベッドに。そのクッション性は、利用者と機器の両方を摩耗や衝撃から守ります。

3.フィットネス機器とリハビリ用具

スポンジチューブは、次のような場面で登場する。 ダンベル、レジスタンス・バー・グリップ、理学療法用ハンドル.を評価されている。 軽量で衝撃吸収性に優れている衛生的でお手入れも簡単。

4.子供用安全用品

EVAやPUのスポンジチューブは、鋭利な家具のエッジや遊具のバーに取り付けられることが多い。その 柔らかさと耐久性 清潔な美観を保ちながら、怪我を防ぐことができる。

5.おもちゃとDIYキット

カラフルなスポンジチューブは、知育玩具や工作キット、パズルの組み立てなどによく使われている。EVAは特にその 鮮やかなカラーバリエーション、柔らかさ、安全認証.

包装・保護用途

1.壊れやすいもののためのエッジプロテクター

ガラスパネル、電子機器、楽器などを輸送する際、スポンジチューブは次のような役割を果たす。 衝撃を吸収し、破損を防ぐ緩衝ゾーン.その形状は、コーナーや円筒形の部品にフィットしやすい。

2.楽器用クッションスリーブ

医療用具や科学用具には、シリコンやPUのスポンジチューブが使われていることが多い。 輸送中の微振動を防ぐ デリケートな表面を保護する。

3.再利用可能な包装(EPP)

環境意識の高いブランドや自動車部品サプライヤーは、EPPスポンジチューブに注目している。 リターナブル物流システム.これらのチューブは 何十回でも変形なし持続可能性の目標をサポートする。

スポンジチューブの用途は非常に広範ですが、どのような用途にも共通しているのは、信頼性の高い保護、シール、クッションという目標です。 業界特有の環境を理解することで、適切な素材を仕事に適合させることができます。

3.考慮すべき技術仕様

どんなに優れた素材であっても、スポンジチューブは、その技術仕様が実際の用途の要求と合致して初めて良い性能を発揮します。長年にわたり、特に温度、圧縮、セル構造など、仕様の不一致が見落とされたためにプロジェクトが失敗するのを見てきました。そこでこのセクションでは、決断を下す前に評価すべき重要な技術的指標について説明します。

1.細胞の構造クローズド・セルとオープン・セル

これは最も重要な選択のひとつだ。

- クローズド・セル・スポンジ は、湿気、空気、ガスの侵入に耐える密閉された内部構造を持っています。次のような用途に最適です。 シーリング、断熱、屋外使用.EPDM、シリコーン、EVAがこのカテゴリーに入ることが多い。

- オープンセルスポンジ 気孔が連なり、空気や液体を通す。そのため より優れたクッション性と通気性でよく使われる。 パッドと吸音材PUフォームローラーなど。

引用 「クローズド・セル・フォームは密閉し、ブロックする。

2.ショア硬度

ほとんどのスポンジチューブは ショア00スケール (柔らかい素材)または ショアAスケール (より密度の高いゴム)。

- 例えば、こうだ、 グリップにEVAチューブを使用 多くの場合、40~60(00)ショアに位置し、ソフトでありながらサポート力のあるタッチを提供する。

- シーリング用途一方、永久変形を起こさずに適切な圧縮を行うには、ショアA 20-40が必要かもしれない。

適切な硬さであれば、スポンジチューブが柔らかすぎて圧力で変形したり、硬すぎて快適性が損なわれたりすることはない。

3.密度と圧縮セット

密度(kg/m³)は重量だけでなく、強度や耐久性にも影響する。

- 高密度スポンジチューブ(EPPなど) 再利用可能な部品に最適です。

- 低密度オプション(EPEなど) 使い捨てのクッション材や断熱材としては、より費用対効果が高い。

圧縮セット 圧縮永久ひずみとは、フォームが長時間圧縮された後、どの程度反発しないかを示す。圧縮永久ひずみが小さいほど より優れた長期密閉性と衝撃吸収性.

4.耐環境性

素材の選択は、露光環境を反映したものでなければならない:

- 温度範囲:熱配管用シリコーン(-60℃~230℃)、冷配管用EPE(-50℃~80℃)。

- UVおよびオゾン耐性:EPDMとEVAは屋外での使用に優れている。

- 耐油性と耐薬品性:NBRまたは特定のポリウレタンブレンドを選択する。

- 耐水性と耐蒸気性:EPDMやネオプレンなどのクローズドセル素材を選ぶこと。

5.難燃性と食品安全性

電子機器、公共交通機関、家電製品などを扱う場合は、必要な場合がある:

- UL94認証 (例:UL94 V-0またはHF-1)。

- FDAグレードのシリコーンまたはEVA キッチン用品、ベビー用品、食品加工機器用。

これらの検証を怠ると、監査の不合格、製品リコール、安全でない設計につながる可能性がある。

これらの仕様を理解し、サプライヤーに試験報告書や証明書の提出を求めることで、製品の意図された用途に耐えうる、情報に基づいたリスクのない決定を下すことができます。

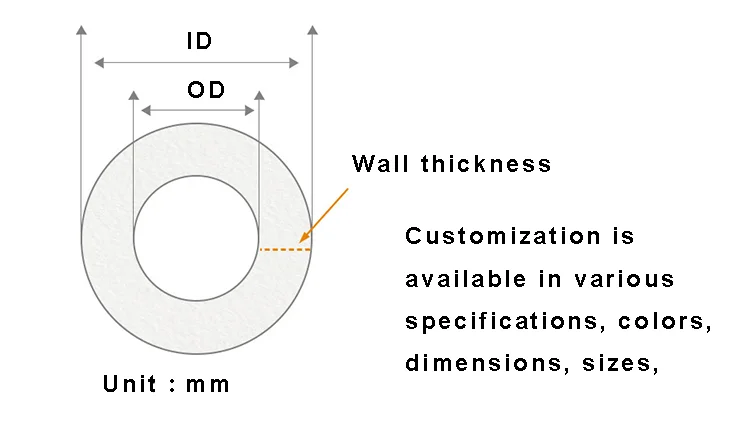

4.カスタマイズと製造能力

私が最も感謝していることのひとつは スポンジチューブ は設計の柔軟性です。包装しやすいスリットの入ったチューブ、ブランドにマッチした特定の色、シーリング・チャンネルの正確な寸法など、カスタマイズは可能であるだけでなく、一般的です。また、製品開発や調達に携わる方は、これらの製造能力を理解することで、よりスマートな設計が可能になり、不必要な金型費用を避けることができます。

1.押出プロファイル

ほとんどのスポンジチューブは、次のような方法で製造される。 連続押出一貫した形状と長尺を可能にする。一般的なプロファイルは以下の通り:

- 丸管 (ソリッドまたは中空コア)

- D型プロファイル (シーリング用途)

- スリットチューブ (ケーブルやパイプを分解せずに巻き付ける)

- フラット・バックまたは粘着バック・バージョン (片面塗布用)

また、適切な工具と最小発注量を満たせば、OEMプロジェクト用にカスタムプロファイルを開発することもできる。

2.サイズと肉厚のオプション

通常、カスタマイズすることができる:

- 外径(OD)

- 内径(ID)

- 肉厚

これらのパラメータは、以下のようなアプリケーションにとって極めて重要である。 パイプ断熱材、機械的緩衝材、人間工学に基づいたグリップミリ単位の精度がフィット感と快適性を左右する。

Kinsoeのプロジェクトでは、以下のような厳しい公差が要求されることがよくあります。 ±0.05 mm特にシーリング用途において。そこで、高精度の押出成形装置が必要になるのです。

3.表面仕上げとブランド

業種によっては、表面の質感や色が重要な場合もある:

- スムースまたはマット仕上げ クリーンな美学やブランディングのために

- テクスチャーまたはエンボス加工された表面 滑り止めグリップ用

- カスタムカラーまたはロゴエンボス ブランド認知のために

クライアントの中には 組み立て識別のための色分けこれは、大規模な製造ラインでの生産ミスを減らすのに役立つ。

4.機能アドオン

スポンジチューブの性能をアップさせることができる:

- 難燃添加剤 輸送用または電気用

- 抗菌加工または帯電防止加工 医療用および電子機器用

これらのアドオンは、労力を節約し、コンプライアンスを満たし、エンドユーザーの安全性を高めることができます。

5.金型とMOQに関する考慮事項

通常、新しいプロファイルにはカスタム金型が必要ですが、多くの場合、それは1回限りの投資であり、生産サイクル全体で回収されます。ほとんどの押出成形プロジェクトでは

- MOQは約500〜1,000メートルから 標準設計用

- カスタムツーリングのリードタイムは5-10日です。複雑さによる

私たちは、お客様がMOQと納期の目標内に収まるよう、プロファイルを統合したり、複数の用途に合わせて肉厚を調整したりすることで、部品あたりのコストを削減するお手伝いをしてきました。

カスタマイズはブランディングのためだけではありません。機能を最適化し、組み立て工程を減らし、コンプライアンスを大規模に満たす賢い方法なのです。 何が可能かを知っていれば、最初からより良い製品を作ることができる。

5.設置および取り扱いのヒント

どんなに優れたスポンジチューブでも、取り付け方が悪かったり、取り扱いが不適切だったりすると、適切な性能を発揮することはできません。間違った接着剤、過度の圧縮、不適切な保管などが原因で、そうでなくても優れた部品が早期に故障するのを私は見てきました。あなたが設置業者であれ、技術者であれ、製品の使用を指定する調達マネージャーであれ、これらのベストプラクティスは、あなたの時間、労力、返品を節約します。

1.切断方法

スポンジチューブは、量と精度の必要性に応じて、手動または精密工具で切断することができる:

- 手動切断:現場での調整や少量の使用には、カッターナイフや鋏が効果的です。スポンジを変形させないよう、常に清潔で鋭い刃を使用すること。

- 型抜き:高精度で安定した長さ、特に組立時に部品の位置合わせが必要な場合に最適です。

- 熱線切断:PUやEPEフォームに有効で、この方法はエッジのほつれを減らし、滑らかな仕上がりになる。

生産ラインでは、プレカットやプレスリットのチューブを使用することで、効率を大幅に改善し、無駄を最小限に抑えることができます。

2.接着剤と取り付けオプション

正しい接着方法を選択することで、材料を劣化させることなく長期間の接着を実現します:

- 両面フォームテープ(例:3M 9448または300LSE) は、迅速でクリーンな取り付けによく使用される。

- シリコーン系接着剤 はシリコンスポンジチューブと互換性があり、熱や湿気に強い。

- メカニカルファスナーまたはクランプ は、剥離可能なラップや、表面状態(油性の金属など)のために接着剤が使用できない場合に最適である。

スポンジ素材と接着剤の化学的な相性を常に確認してください。例えば、NBRは特定の溶剤に反応しにくく、PUフォームは接着剤を吸収して接着を弱める可能性があります。

3.組立技術

スポンジチューブをグリップ、シール、断熱スリーブなどの製品に組み込む場合:

- 適切な圧縮の確保:過圧縮は早期の材料疲労を引き起こし、過圧縮は密閉不良を引き起こす可能性がある。

- 中空チューブの過伸張を避ける:特にEVAやPUのような柔らかい素材の場合、取り付け時に過度に伸びると、ひび割れや永久変形につながることがあります。

- アライメントツールや治具を使用する 一貫性を維持し、オペレーターの疲労を軽減するために、繰り返し設置する場合。

4.保存と賞味期限

保管中に環境にさらされると、特に無防備な状態で放置した場合、スポンジの特性が損なわれる可能性がある:

- 涼しく乾燥した場所に保管する直射日光や紫外線を避けてください。

- 重いものを積み重ねない スポンジ・チューブの上に置くと、扁平になったり、永久に固まったりする可能性がある。

- 先入れ先出し(FIFO) 特にPUとEVAについては、長期間の使用で酸化したり変色したりする可能性があるため、そのような慣例に従う必要がある。

ほとんどのスポンジ素材には 賞味期限1~3年製剤および保管条件により異なる。長期の在庫保管が必要な場合は、必ずサプライヤーに賞味期限データとロット追跡を依頼すること。

適切な取り扱いが製品の完全性を保つ。 これらの簡単な注意事項により、設置の不具合を防ぎ、製品寿命を延ばし、すべてのユニットで一貫した性能を確保することができます。

6.コンプライアンスと認証

自動車、医療、電子機器などの規制産業でスポンジチューブを扱う場合、コンプライアンスはオプションではなく、不可欠です。難燃性や環境安全規格に適合していないという理由だけで、出荷が遅れたり、拒否されたりした顧客もいます。ここでは、スポンジチューブを選択・指定する前に知っておくべき最も関連性の高い認証について説明します。

1.RoHSとREACH

この2つは、特にヨーロッパの顧客から一緒に依頼されることが多い:

- RoHS(特定有害物質の使用制限) 鉛、水銀、カドミウム、特定の難燃剤などの規制物質が製品に含まれていないことを保証します。

- REACH(化学物質の登録、評価、認可、制限) は、より広範な化学物質を対象とし、消費者製品や工業製品における安全な使用を保証するものである。

ほとんどの場合 EVA、EPE、シリコンスポンジチューブ 包装、玩具、電子機器に使用されるものは、これらの規格に適合している必要があります。サプライヤーには、必ず試験報告書または適合宣言を要求してください。

2.UL94難燃性

電子機器、電化製品、輸送に関わるアプリケーションの場合、 UL94等級 は重要な認証である:

- UL94 V-0:炎は垂直サンプルで10秒以内に消える。

- HF-1またはHF-2:難燃性が要求される自動車内装材や家電製品の発泡体によく使用される。

以下のような素材 ネオプレン、PU、特殊配合EPDM これらの要件を満たすために難燃性にすることができる。

3.FDAおよび食品グレード認証

について 厨房機器、飲料機器、ベビー用品FDAまたはLFGBに準拠する必要がある:

- FDA CFR 21 177.2600 は、食品に接触する用途のゴム材料について規定している。

- 食品用 シリコーン・スポンジ・チューブ が一般的なソリューションである。 無毒性、耐熱性そして匂いの中立性。

このような用途に使用する材料を選択する際には、サプライヤーが第三者認証と原材料のトレーサビリティを提供できることを確認すること。

4.ISO/TS16949またはIATF16949(自動車)

自動車製造用のスポンジチューブを調達している場合、 IATF 16949 認証は必須である。それは保証される:

- 品質管理プロセス

- 製造ロット間のトレーサビリティ

- 長期プログラムの一貫供給

Kinsoeでは、以下のような基準で仕事をすることが多い。 トリムシール、衝撃吸収材、断熱チューブ ティア1自動車サプライヤー向け。

コンプライアンスとは、単に検査に合格することではなく、ブランドを守り、プロジェクトのリスクを最小限に抑えることです。 また、注文を確定する前に、検証やサンプルを要求することをためらわないこと。

7.正しいスポンジチューブの選び方

多くの素材、形状、仕様がある中で、適切なスポンジチューブを選択することは、圧倒的に難しく感じられるかもしれません。私は、フィットネス機器メーカーから電子機器OEMまで、何十もの業界のクライアントと仕事をしてきましたが、最良の決定は常に正しい質問をすることから始まります。ここでは、私が素材選定の指針としているステップ・バイ・ステップのフレームワークをご紹介します。

1.主要機能を定義する

まず、スポンジチューブに期待される役割を明確にすることから始める:

- シーリング 湿気、空気、ほこりに対して?→ EPDMやネオプレンなどのクローズドセル素材を優先する。

- クッション 衝撃か快適さか?→ PUやEPEのような柔らかく、エネルギーを吸収する素材を選ぶ。

- 断熱 熱か寒さか?→ EPEやシリコンのような熱伝導率の低い発泡体を使う。

- グリップか美学か?→ EVAやNBRのような、触感がよく、UV耐性のあるオプションを選ぶ。

この簡単なステップで、選択肢は半分に絞られる。

2.素材と環境を一致させる

すべてのアプリケーションは、それぞれの条件の中で生きています。検討する必要があるだろう:

- 温度範囲:高熱用にはシリコーンまたはネオプレン、低温用にはEPEを使用。

- 紫外線/オゾン暴露:EPDMとEVAは屋外で最もよく持ちこたえる。

- 化学物質/油との接触:ここではNBRが最有力だ。

- 炎の安全性:UL94規格のネオプレン、PU、または処理済みEPDMをお選びください。

- 食品または医療との接触:FDAグレードのシリコーンにこだわる。

環境とのマッチングが耐久性の鍵となる。 どんなに優れたグリップでも、素材が周囲の環境に適していなければ、すぐに劣化してしまう。

3.剛性vs.柔軟性vs.再利用性の選択

- について ソフトタッチの快適さ (ジムのハンドルのように)EVAやPUは優れている。

- について 構造強度 (再利用可能な包装材や自動車の衝突部品など)には、EPPの方が適している。

- について シーリング性能圧縮永久歪みと反発特性-EPDMとシリコーンが優れている。

また、取り付けについても考えてみましょう:ラッピングにはしなやかなものが必要か、溝にはめ込むにはしっかりしたものが必要か。

4.生産量と予算を考慮する

- 建設中なら 少量多品種 医療機器のような)製品では、公差の厳しいシリコーン・スポンジ・チューブは投資に値するかもしれない。

- について 大量生産EPEまたはEVAは、拡張可能な押出成形と容易なカスタマイズにより、コスト効率を提供します。

- お忘れなく MOQ閾値-素材やカスタム・プロファイルによっては、最低500~1,000mが必要となる場合があります。

5.認定要件の確認

契約する前に、規制上の必要性をリストアップすること:

- UL94、RoHS、REACH、FDA、IATF?

- 製品は、特定の材料禁止またはリサイクル規則のある地域に輸出されますか?

ソーシングプロセスの早い段階で、テストレポートやコンプライアンス文書を要求してください。Kinsoeでは、土壇場での不測の事態を避けるため、サンプル提出時には必ず認証証明を添付しています。

賢い選択とは、価格以上のものを見ることであり、適切な素材を実際の仕事に適合させることである。 要件と環境を明確にすれば、多くの場合、正しい選択は明白になる。

結論

スポンジチューブは一見単純な部品に見えるかもしれないが、このガイドで紹介したように、性能、快適性、製品の耐久性に与える影響は決して軽微なものではない。HVAC断熱の改善、より安全なパッケージの開発、人間工学に基づいた消費者向け製品の設計など、どのような場合でも、適切なスポンジチューブの素材が、静かに失敗するソリューションと、実環境下で優れたソリューションの違いを生み出します。

ここで、私たちが取材した内容を簡単に振り返ってみよう:

- 素材オプション:シリコーン、EPDMからEVA、EPEまで、各フォームは温度、柔軟性、耐薬品性、コストにおいて独自の強みを発揮します。

- アプリケーションの多様性:スポンジチューブは、自動車用シールからベビー用品用グリップ、メカニカルダンパーから再利用可能な物流用パッケージまで、さまざまな産業で使用されています。

- テクニカル・プレシジョン:セル構造、硬度、密度、難燃性といったファクターは単なるスペックではなく、パフォーマンス指標なのです。

- カスタマイズとインストール:プロファイルの形状、接着剤、仕上げ、さらにはブランディングオプションにより、機能とフォームの両方を完全にコントロールできます。

- 規制遵守:RoHS、UL94、FDAといった規格は単なるチェックボックスではありません。

- 選択戦略:機能、環境、耐久性、予算、必要な認証を重視し、常に正しい選択を。

で キンソー当社は、世界的なOEM企業から新興企業の設計者まで、何百もの企業が自社の課題に実際に適合するスポンジチューブ・ソリューションを見つけるお手伝いをしてきました。そして、私たちはあなたにも同じことができます。

あなたのプロジェクトに最適な素材や仕様がわからない場合は、ご連絡ください。 エンジニアリングサポート、ラピッドプロトタイピング、カスタマイズを低MOQから提供します。ただ 伸ばす-そして、あなたのデザインを現実のものにしましょう。