1.はじめに

真空ポンプのシーリング技術は、最新の真空システムの性能、信頼性、耐用年数において決定的な役割を果たしています。半導体製造、化学処理、分析機器、クリーンエネルギー製造のいずれにおいても、優れた設計のシーリングシステムは、圧力の安定性とプロセスの完全性を維持するための基礎となります。

シールは単なる機械的な障壁ではありません。真空アプリケーションでは、極めて低いリーク率を達成し、過酷な化学的・熱的条件に耐え、長い運転サイクルにわたって安定した状態を維持しなければなりません。適切なシール技術を選択するには、真空レベル、媒体特性、材料適合性、形状、設置方法、メンテナンス戦略など、複数のエンジニアリング要素を総合的に考慮する必要があります。

この記事では、以下の内容を紹介する。 エンジニアリングに焦点を当てた包括的な概要 真空ポンプのシール技術について、技術者、装置設計者、メンテナンスエンジニアをサポートするために構成されています。内容は以下の通りです:

- 真空と漏れの基礎知識 - シールがベース圧力、アウトガスの挙動、ポンプダウン時間にどのような影響を及ぼすか。

- シーリング方法の分類 - 静的シール技術と動的シール技術、その原理、典型的な使用例。

- 素材の選択 - エラストマー、プラスチック、金属、コーティング、化学的および熱的適合性に関するガイダンス。

- シール選択の枠組み - 負荷条件とライフサイクルコストに基づいて適切なシーリングソリューションを選択するための体系的アプローチ。

- インストールとメンテナンスのベストプラクティス - 溝設計や表面仕上げから、モニタリングや予知保全まで。

- セクター特有の考慮事項 - 半導体製造、化学処理、バイオ製薬などの業界のニーズに対応している。

- 現代のトレンドと新たなテクノロジー - 磁性流体シール、スマート・モニタリング、高度なコーティングを含む。

記事全体を通して、互換性表、決定木、ケーススタディなどの実用的なエンジニアリングツールが、理論と応用の橋渡しをするために提供されている。その目的は

- 理解する シール技術が真空システムの性能にどのような影響を与えるか。

- 選択 特定のプロセス要件に適した材料と設計を提供します。

- 実施する 設置、運用、メンテナンスにおけるベストプラクティス。

- 採用 最新のテクノロジーにより、稼働時間を延ばし、ライフサイクルコストを削減する。

強固なシーリング戦略は、単に雨漏りを防ぐというだけではない。 工程管理、製品品質、業務効率.

2.真空とリークメトリクスの基礎

シールが真空環境とどのように相互作用するかを理解するには、真空科学と漏れのメカニズムをしっかりと把握することから始まります。流体の漏れが目に見え、しばしば突発的に起こる圧力システムとは異なり、真空のリークは微細で、狡猾で、非常に重大な結果をもたらす可能性があります。シーリングインターフェースの小さな欠陥でさえ、ポンプダウン時間、システムの安定性、プロセスの清浄性を損なう可能性があります。

2.1 真空レンジとシーリングへの影響

真空レベルは通常、システム内の絶対圧力によって分類されます。各レンジでは、材料、アウトガス許容量、許容リーク率などの点で異なるシーリング要求が課せられます:

| 真空範囲 | 絶対圧 (Pa) | 代表的なアプリケーション | 一般的なシールタイプ |

|---|---|---|---|

| ラフ・バキューム | 10⁵ - 10² Pa | 空気輸送、乾燥、真空包装 | エラストマーOリング、ガスケット、オイルシール、パッキンシール |

| 高真空 | 10² - 10-³ Pa | 分析機器、プロセスチャンバー | Oリング(FKM、FFKM)、メタルガスケット、メカニカルシール |

| 超高真空 (UHV) | 10-³ - 10-⁹ Pa | 半導体ツール、表面分析、粒子加速器 | 金属シール(CFフランジ、Cリング)、溶接継手 |

| エクストリーム/UHV | < 10-⁹Pa | 宇宙シミュレーション、先端研究 | オールメタル・シール、ろう付けジョイント、エラストマー・フリー・デザイン |

重要な意味

圧力が下がると リークやアウトガスの許容範囲が極端に小さくなるより安定した材料、より厳しい表面仕上げ、非エラストマーシールが必要とされる。

2.2 真空システムにおける漏れのメカニズム

真空システムにおける漏れは、いくつかの明確な物理的メカニズムによって発生する可能性があります。これらのメカニズムを理解することは、適切なシールタイプと試験方法を選択する上で極めて重要です。

- 本当のリーク

外部環境からシステムにガスが侵入する直接的な経路(ピンホール、亀裂、フランジ圧縮不良など)。 - 仮想リーク

盲穴、ねじ継手、多孔質表面に閉じ込められたガスが、時間とともにゆっくりと脱離し、実際の漏れを模倣する。 - 浸透:

シール材(特にエラストマー)を介したガスの分子拡散。これは高真空および超高真空システムにおいて支配的な要因である。 - アウトガス:

システム内部の材料から、吸着または吸収されたガス分子が放出されること。リーク」がなくても、アウトガスはベース圧力を上昇させる。 - バックストリーミング:

真空チャンバー内へのポンプ流体(オイル蒸気など)の逆移動は、シールではなくバッフルやトラップによって制御されることが多い。

これらのメカニズムはそれぞれ、全体的なリーク率に異なる影響を及ぼし、ボルトを締めたりガスケットの圧縮を改善するだけでは解決できないものもある。

2.3 シールが真空性能に与える影響

シーリングシステムは、3つの重要な方法で真空操作に影響を与える:

- ベースの圧力:

ごくわずかなリークでも、システムが目標圧力に到達するのを妨げる可能性があります。例えば、10-⁷Paでは、1×10-⁸Pa・m³/sのリーク率がガス負荷全体を支配する可能性があります。 - パンプダウン時間:

エラストマーシールはアウトガスと浸透を起こし、余分なガス負荷を加えます。このため、所望の圧力に達するのに必要な時間が長くなり、スループットに影響します。 - 清潔さと汚染:

シール材の中には、揮発性物質、炭化水素、可塑剤を放出し、薄膜蒸着や半導体製造のような繊細なプロセスを汚染するものがある。

2.4 リークの測定と指標

真空技術者は通常、以下のような標準単位を使用してリークを表現する。 Pa-m³/s または sccm(標準立方センチメートル毎分).超高真空作業では、ヘリウム質量分析がゴールドスタンダードである。

- 圧力上昇法:

システムは隔離され、経時的な圧力上昇が記録される。この方法は、全体的なガス負荷の検出には有効だが、漏れの特定には使えない。 - ヘリウム質量分析:

ヘリウムリークディテクターをシステムに接続し、疑わしい箇所の周囲にヘリウムを噴霧する。極めて小さなリーク(10-¹² Pa・m³/sまで)を検出することができます。 - バブルテストと圧力減衰:

粗い真空や産業機器に適している。シンプルだが感度が低い。

| 試験方法 | 感度(Pa・m³/s) | 典型的な使用例 |

|---|---|---|

| バブルテスト | ~10-⁵ | 粗いバキューム、粗いチェック |

| 圧力減衰 | ~10-⁶ | 汎用リーク検査 |

| ヘリウム質量分析 | 10-⁹から10-¹²まで | 高真空、超高真空、クリティカルシール |

2.5 規格と許容リーク率

許容可能な漏れレベルは、用途によって大きく異なる:

- 粗真空システム最大10-⁶ Pa-m³/sまでなら許容できる。

- 高真空システム10-⁸Pa・m³/s以下が要求されることが多い。

- 超高真空システム通常、10-¹⁰ Pa-m³/s以下の要求があり、金属シールまたは溶接継手でのみ達成可能である。

関連規格は以下の通り:

- ISO 3567:漏れ検知-一般原則

- アストマ E498/E499:ヘリウムリーク試験の標準試験方法

- 半導体真空システムに関するSEMATECHガイドライン。

2.6 まとめ

優れたシールは、漏れを止めるだけではありません。 ガス透過、アウトガス、汚染を制御する 真空システムのライフサイクルを通して。そのため、シールの選定は、以下のような条件を満たす必要があります:

- 目標真空レベル、

- リーク耐性、

- プロセス感度、

- 素材と形状。

3.真空システムにおけるシーリングの分類学

真空シール技術は、減圧下でのガスの流入と媒体の排出を制御するために設計された、幅広い構成を含んでいます。従来の圧力シールとは異なり、真空シールは、ガス流の流れを防ぐ必要があります。 反対方向-周囲環境から真空システムに至るまで、長い運転サイクル、熱変動、化学物質への曝露に耐えることが多い。

具体的なデザインや素材について論じる前に、シールの種類を明確に分類することが不可欠である。

3.1 主要カテゴリー静的シールと動的シール

真空システムにおけるシールは、接合するコンポーネント間に相対運動が存在するかどうかに基づいて、2つの大きなカテゴリーに分けることができる:

| タイプ | 定義 | 代表的な場所 | 一般的なシールの形 |

|---|---|---|---|

| 静電シール | シール 定常 コンポーネントを使用している。 | フランジ、カバー、ポート、チャンバーインターフェース | Oリング、ガスケット、メタルシール、接着シール |

| ダイナミック・シール | で2つの部品の間をシールする。 相対運動 (回転または直線)。 | ポンプシャフト、攪拌機、可動ピストン | メカニカルシール、パッキン、オイルシール、ガスシール |

静電シール は、よりシンプルで堅牢であり、多くの場合、エラストマーまたは金属エレメントを使用している。適切に設計され、設置されていれば、極めて低いリーク率を達成することができる。

ダイナミック・シールそれとは対照的に、摩耗、摩擦発熱、運動下での密封ギャップの維持など、さらなる課題に直面し、より高度な設計と材料が必要とされる。

3.2 接触シーリングと非接触シーリング

第二の分類は、運転中にシール面が物理的に接触しているかどうかを考慮する:

- コンタクトシール (Oリング、パッキン、メカニカル・シール・フェースなど)は、ガスの侵入をブロックするために、直接物理的な接触と表面圧力に依存しています。これらのシールは高いシール性能を発揮しますが、摩擦や摩耗、熱を発生させる可能性があります。

- 非接触シール (ラビリンス・シール、スパイラル・グルーブ・シール、ドライ・ガス・シールなど)により、シール性能は大幅に向上します。 せいぎょせいげん または 流体フィルム 直接擦れることなく漏れを最小限に抑えます。高速シャフトや長寿命、低パーティクル発生を必要とするアプリケーションに最適です。

| シールタイプ | 連絡先 | 典型的な漏れ | 主な利点 | 制限事項 |

|---|---|---|---|---|

| Oリング、ガスケット | はい | 非常に低い | シンプル、安価、広く入手可能 | 限られた温度範囲、経時浸透 |

| メカニカルシール | はい | 非常に低い | 精密制御、回転シャフトに最適 | 精密な設置とクリーンな環境が必要 |

| パッキングシール | はい | 中程度 | メンテナンスと交換が容易 | UHVまたは超清浄システムには適さない。 |

| ラビリンス/スパイラルシール | いいえ | 中程度 | 長寿命、低摩耗、非接触 | 真のタイトシールではなく、セカンダリー・ステージまたはバッファー・ステージとして使用される。 |

| ドライガスシール | いいえ | 低い | 高速対応、リーク最小 | クリーンなガス供給、より複雑な制御システムが必要 |

3.3 一次封じ込めと二次封じ込めの比較

最近の真空システムの多くは 多段シール 性能、信頼性、コストのバランスをとるための戦略:

- プライマリーシール は、真空と周囲環境との間の主要なバリアを提供します。その性能は、システムの基本圧力と汚染レベルに直接影響します。

- セカンダリーシール バックアッププロテクションとして、あるいはコンタミネーションの流れをコントロールする。これらは以下の用途に使用できる。 小さな漏れを捕らえる プライマリーシールから、あるいは 不活性バリアガスの導入.

例えば、こうだ:

- A メカニカルシール 回転シャフトは、回転軸と対になっていることがある。 ラビリンスシール 緩衝材として外側にある。

- A CFフランジ 銅製ガスケット(プライマリー)を使用する場合は、次のものを追加することができる。 エラストマーOリング カバーシール(セカンダリー)により、メンテナンスが容易になります。

このレイヤード・アプローチは、次の2つを強化する。 オペレーショナル・セキュリティー そして 使いやすさ.

3.4 真空工学における特殊な構成

特殊な真空システムでは、ある種のシール構成が一般的である:

- フランジシール:固定ジョイントに使用。ISO-KF、ISO-K、CFなどの標準化されたシステムが真空工学の主流であり、予測可能な性能と標準化されたコンポーネントを提供する。

- ビューポートシール:光アクセスのあるチャンバーで使用される。超高真空に対応するため、金属とガラス、または金属とセラミックをろう付け接合したシールを採用することが多い。

- シャフトシール:ロータリーポンプ、ミキサー、フィードスルーに適用。メカニカルシール、ドライガスシール、磁性流体シールを使用。

- 溶接またはろう付けジョイント:ゼロリークと低アウトガスが重要な永久またはUHVアセンブリに使用されます。これらは技術的には交換可能な意味での「シール」ではありませんが、シール分類学の一部です。

3.5 シールタイプを選択する際の考慮事項

適切なシーリング・タイプの選択は、複数の運転パラメーターによって決まる:

- 真空レベル: 高真空ではリークとアウトガスの低減が要求され、多くの場合、金属または非接触ソリューションが必要となる。

- モーション ダイナミック・シールは高度な設計と材料を必要とする。

- メンテナンス戦略: 静的シールは保守が容易だが、動的シールはより複雑な手順を必要とする。

- 汚染に対する感受性: 半導体や分析用途では、透過性エラストマーは除外されることが多い。

- 使用温度と圧力: 材料の限界と構造設計を定義する。

- コストと耐用年数: 性能とメンテナンスコストのバランスは、産業現場において極めて重要である。

3.6 まとめ

真空シール技術は、次のような分野に及んでいる。 シンプルなエラストマーOリング への 先進のドライガスおよび磁性流体シール.

静的か動的か、接触か非接触か、一次封じ込めか二次封じ込めかといった構造的な分類は、適切なシーリング方法を選択するための論理的な枠組みを提供する。

4.静的シーリング技術

スタティック・シールは、ほとんどの真空システムのバックボーンである。これらは 静止した高集積度バリア フランジ、チャンバーカバー、ポート、機器のインターフェイスなどで使用されます。シール面間に相対運動が発生しないため、スタティックシールは極めて低いリーク率を実現できます。 10-¹² Pa-m³/s 高度なメタルシール付き。

この章では、静的シールの主なカテゴリー、設計上の注意点、故障モード、さまざまな真空レベルで信頼性の高い性能を発揮するためのベストプラクティスについて説明します。

4.1 Oリングシール

4.1.1 一般的な特徴

Oリングは粗真空や高真空システムで最も一般的な静的シールエレメントです。その利点は以下の通りです:

- 低コストで幅広い材料が入手可能。

- シンプルな溝とフランジのデザイン。

- 様々な用途での再利用性。

- 幅広いメディアに対応。

Oリングは通常、FKM、EPDM、NBR、FFKMなどのエラストマー材料で作られており、耐薬品性、熱安定性、浸透特性によって選択されます。

4.1.2 設計上の考慮事項

密閉性を確保するために、Oリングを制御された状態で取り付ける必要があります。 あっしゅく その溝に対して典型的な設計パラメータ:

| パラメータ | 推奨範囲 |

|---|---|

| スクイーズ(アキシャルまたはラジアル) | 15-30% 材質と用途による |

| ストレッチ(ID) | ≤ 5% (それ以上の場合、応力やねじれが発生する可能性がある) |

| 表面粗さ(Ra) | ≤ 真空グレードのシール面では0.8μm以下 |

| グルーブ仕上げ | 加工痕、傷、ピットのないもの |

バックアップリング は、押し出しを防止するために、より高い圧力差に使用されることがある。UHV用途では、Oリングを二重溝や差動ポンプに収容して浸透を制御することが多い。

4.1.3 透過とアウトガス

金属シールとは異なり、Oリングは 透過ガス分子特にヘリウムや水素のような小さなものである。そのため、超高真空や超クリーンなシステムでの使用には限界があります。室温でのFKMの一般的な透過速度は、10-⁷-10-⁶Pa・m³/s・mです。

アウトガスを最小限に抑える:

- Oリングは、真空ベーキングしたものか、あらかじめ洗浄したものを使用してください。

- 蒸気圧の高い潤滑油は避ける。

- 考える 金属封止エラストマーシール クリティカルなインターフェイスのために。

4.2 ガスケットシール

4.2.1 ソフトガスケット

軟質ガスケット(PTFE、グラファイト、エキスパンデッドPTFE、複合材料など)は、以下のような用途によく使われる。 粗・高真空フランジ.表面の凹凸に適合し、適度なコストで信頼性の高いシーリングを提供する。

メリット

- 耐薬品性に優れている。

- 中真空用途に適している。

- フランジの小さな欠陥にも強い。

制限:

- 限られた温度範囲。

- 特にPTFEでは、時間の経過とともにクリープやコールドフローが発生する。

- 繰り返しの分解サイクルには不向き。

4.2.2 金属ガスケット

高真空および超高真空システム用、 メタルガスケット は、比類のない気密性と温度安定性を提供します。一般的な構成は以下の通り:

- OFHC銅ガスケット付きCF(コンフラット)フランジ - UHVの業界標準。

- CリングとHelicoflex®シール - 再使用や高負荷の用途には弾力性のあるメタルシールを使用。

- 銀メッキまたはニッケルメッキのアルミニウムまたはステンレス鋼 耐薬品性に特化している。

メリット

- リーク率 < 10-¹² Pa-m³/s を達成可能。

- 優れたベークアウト性能(200℃以上)。

- 静的用途での長寿命。

制限:

- イニシャルコストと取り付けトルクが高い。

- CF銅ガスケットはシングルユース(塑性変形)です。

- フランジ表面の損傷に敏感。

4.2.3 フランジ規格

3つの主要なフランジ規格が真空技術を支配している:

| フランジタイプ | 代表的な圧力範囲 | 代表的なシール | 一般的な使用例 |

|---|---|---|---|

| ISO-KF (NW) | 高真空までラフ | エラストマーOリング | ラボシステム、小型チャンバー、分析ツール |

| ISO-K | 高真空までラフ | エラストマーまたはソフトガスケット | 大型チャンバー、産業用システム |

| CF | 高真空から超高真空 | メタルガスケット | 半導体、超高真空研究、表面分析 |

注: フランジ規格の選択は、シールの選択、ベークアウト温度能力、メンテナンス手順に直接影響する。

4.3 ボンデッド・シールとその他のバリエーション

ボンド・シールは 座金 そして バルカナイズド・エラストマー・シーリングリップねじ接続や計器ポートに適したコンパクトな設計。

UHVでは通常使用されないが、次のような用途には有効である。 粗・高真空サービス ゲージやフィードスルーのような補助部品で。

バリエーション:

- Dowty®接着シール(一般的にFKMまたはNBRエラストマー)。

- 計装インターフェース用金属-エラストマー一体型シールリング。

4.4 静的シールの故障モード

一般的な故障メカニズムを理解することで、計画外のダウンタイムを防ぐことができる:

| 故障モード | 典型的な原因 | 緩和戦略 |

|---|---|---|

| エクストルージョン/ニブリング | 過度の圧力、溝の設計不良 | バックアップリングの使用、スクイズコントロール、グルーブの改善 |

| クリープ/弛緩 | 熱サイクル、不適合材料 | クリープの少ない素材を選び、適切なトルク設定を行う |

| 浸透 | 高真空で使用されるエラストマー | メタルシールまたはダブルシールのディファレンシャルポンプを使用する。 |

| 表面損傷 | 傷、汚れ、オーバートルク | 表面処理、トルク管理、ソフトガスケットの使用 |

| 圧縮セット | 過圧縮または長い使用時間 | 老朽化した O リングの交換、コントロールスクイーズ |

4.5 静的シール取り付けのベストプラクティス

- 表面処理:

- シール面は、糸くずの出ない布と溶剤で拭いてください。

- 良好な照明の下で、傷やへこみがないか点検する。

- シールの取り扱い:

- 表面を油で汚さないように手袋を使用する。

- エラストマーを伸ばしたり、ねじったりしないでください。

- トルクコントロール:

- フランジの締め付けには、交差締め付け順序を使用する。

- 反りを避けるため、メーカーのトルク仕様に従ってください。

- 潤滑(オプション):

- 必要であれば、真空に適合する潤滑剤(PFPEベースなど)を使用する。

- UHVシステムでは、シリコーンオイルや炭化水素は避けること。

- ベイクアウト:

- エラストマーを使用する場合は、真空オーブンでプリベークし、アウトガスを最小限に抑える。

- 金属シールの場合は、熱サイクルの前に適切なシーティングを確認してください。

4.6 まとめ

スタティック・シールは 最も信頼性が高く、制御可能な真空インターフェース 現代のシステムにおいて。

- Oリング そして ソフトガスケット はラフで高真空に優れている。

- メタルガスケット は、その低浸透性とベークアウト能力により、UHVを圧倒している。

- 表面仕上げ、溝設計、トルク管理は、漏れのない性能を達成するための決定的な要因である。

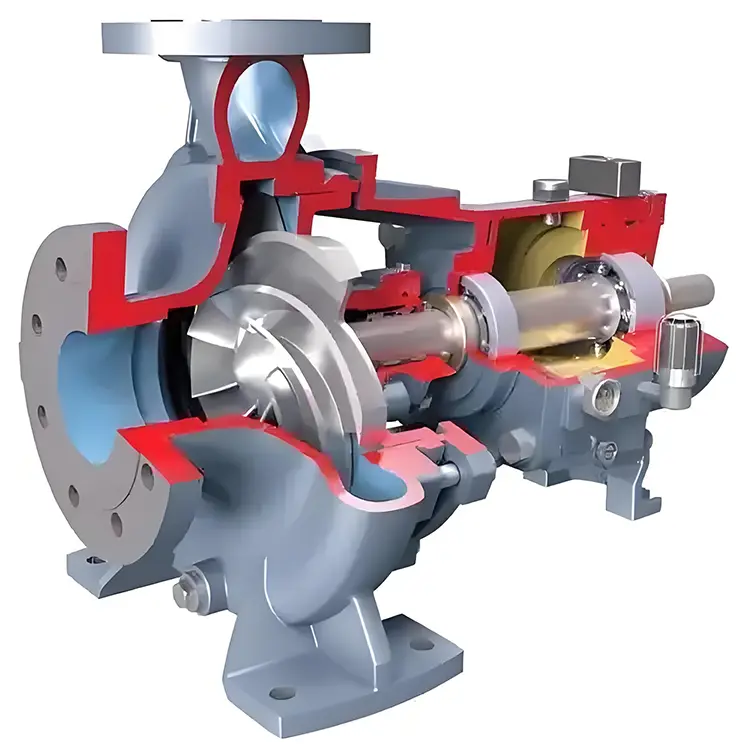

5.ダイナミック・シーリング技術

動的シールは、ある部品が別の部品に対して相対的に動く場合に作動する。 回転軸 または 往復ピストン 真空ポンプ、攪拌機、またはフィードスルーで。

静的なシールとは異なり、動的なシールは、次のことを維持する必要があります。 機械的運動下で安定したバリア多くの場合、高速で、高温で、あるいは化学的に侵食性の高い環境で使用される。

ダイナミック・シールの設計と選択には、次のようなバランスが必要である。 シーリング完全性, 耐摩耗性, 摩擦挙動そして 耐用年数.

5.1 メカニカル・シール

5.1.1 原則

A メカニカルシール を使用する。 相対スライディング 精密に加工された2つのシール面(1つは固定、もう1つは回転)。

バネまたは液圧が面接触を維持し、非常に薄い流体膜(多くの場合、数μm程度)が面接触を維持する。 0.1~数マイクロメートル)が界面を潤滑する。

この制御されたインターフェースは、極めて低いリークを提供し、多くの高真空およびクリーンプロセス用途に適しています。

主な構成要素

- 回転リング (シャフトに取り付け)

- 固定リング (グランドまたはハウジングに取り付け)

- 二次シール (Oリングまたはベローズ)

- スプリングまたは油圧ローディングシステム

- ドライブカラーと止めねじ

5.1.2 フェース素材の組み合わせ

適切なフェースペアを選ぶことは、シール寿命とリーク性能にとって極めて重要である。

| フェイス・ペアリング | 典型的な使用例 | 特徴 |

|---|---|---|

| SiCとカーボン・グラファイトの比較 | クリーンおよびダーティメディア、一般産業用 | 低摩擦、良好な耐熱衝撃性 |

| SiC対SiC | 高圧、研磨性、腐食性の媒体 | 非常に硬く、長寿命だが、ミスアライメントには弱い。 |

| WC対カーボン | 高い機械的負荷、粗い真空ポンプ | 高強度、適度な磨耗 |

| DLCコーティング面 | クリーンプロセス、半導体、低パーティクル発生 | 低摩擦、化学的不活性 |

5.1.3 パフォーマンス特性

- リーク率は通常 10-⁷ - 10-⁹ Pa-m³/s構成による。

- 高いシャフト速度(> 3,000 rpm)と中程度の圧力差に対応可能。

- ドライランニングは避けなければならない: 数秒でも ドライコンタクトはシール面を損傷する可能性がある。

アプリケーション

ドライスクリューポンプ、ターボ分子バックポンプ、化学プロセス機器、クライオシステム。

5.2 パッキングシール

5.2.1 概要

パッキン・シールは、最も古いダイナミック・シール・ソリューションのひとつである。

彼らが頼りにしているのは 圧縮梱包材 (グラファイト、PTFE、アラミド繊維など)をシャフト周りのスタッフィングボックスに挿入。その 軸圧縮 グランドフォロワーから ラジアルシール圧.

メリット

- シンプルな構造でコストパフォーマンスが高い。

- 調整も交換も簡単。

- シャフトの偏心や表面のわずかな欠陥にも対応。

制限:

- 固有リーク - 通常10-⁵~10-⁷ Pa-m³/s.

- 摩擦熱が発生するため、高速シャフトには適さない。

- アウトガスと粒子放出があるため、超クリーンシステムや超高真空システムには適さない。

5.2.2 現代の機能強化

最新のパッキン材料は、編組カーボンファイバー、PTFE/グラファイト複合材、膨張黒鉛リングを取り入れ、化学的適合性と耐摩耗性を向上させている。

場合によっては フラッシュまたはパージガス は、侵入を制御したり、アウトガスを低減したりするために使用される。

5.3 リップシールとオイルシール

5.3.1 特徴

リップ・シール(通称 オイルシールを使用する。 エラストマーシーリングリップ で支持された回転シャフトに接触する。 スプリング 緊張を維持するために。

粗真空用途で広く使用されている。 空気の侵入を防ぐ と潤滑剤が含まれている。

| 特徴 | リップシール |

|---|---|

| コスト | 低い |

| リーク | 中程度(~10-⁵ Pa-m³/s 標準) |

| 温度範囲 | 制限あり(通常 -30~150) |

| スピード能力 | 中程度 |

| 清潔さ | 高真空に弱い |

制限:

- エラストマーへの浸透性が高い。

- 粒子の発生とアウトガス。

- 超高真空やクリーンな半導体環境には適さない。

5.4 ラビリンスシールとスパイラルグルーブシール

5.4.1 原則

ラビリンスシール は 非接触 シャフトとハウジングの間にある一連の溝またはチャンバーからなる機械構造。

彼らは ハーメチックシールを形成しない しかし、それは曲がりくねった道である。 ガスの流れを制限する.

スパイラルグルーブシール ヘリカル溝を使用することで、ガスを外側に送り出すポンピング作用を生み出し、高速シャフトでの性能を向上させる。

メリット

- 摩耗はほとんどない。

- 耐用年数が長い。

- 潤滑は不要。

制限:

- ほとんどの真空システムでは、プライマリー・シールとして機能するほどタイトではない。

- としてよく使われる。 セカンダリーシール メカニカルシールまたはドライガスシールと組み合わせて使用する。

5.4.2 代表的なアプリケーション

- 高速回転フィードスルー。

- ターボ分子ポンプ

- メンテナンスアクセスが制限される高信頼性回転機器。

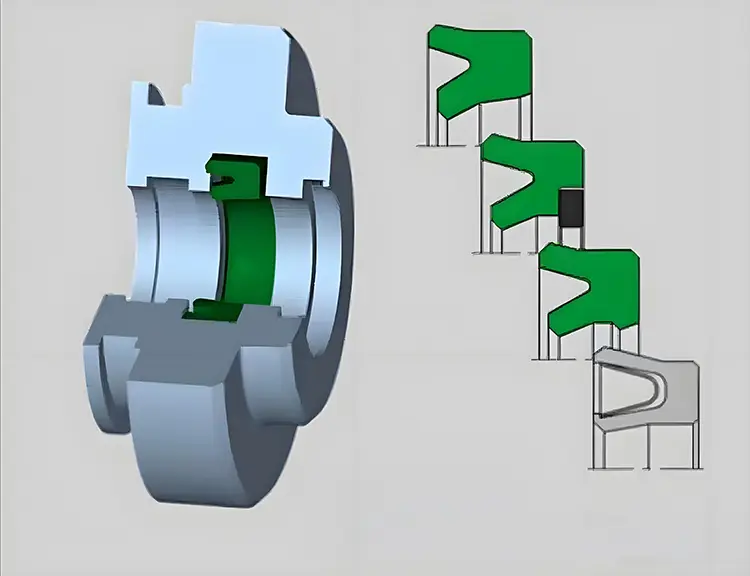

5.5 ドライ・ガス・シール

5.5.1 動作原理

ドライガスシールは 非接触メカニカルシール を維持する。 非常に薄いガス膜 (通常1~3μm)。

このガス膜は、人工的に作られたものである。 流体力学的溝 シャフトが回転すると、フェースが持ち上がる。

- 静止時:シール面は軽く接触している。

- 運転中:ガス膜が形成され、摩擦を最小限に抑える。

- 漏れ:極めて低く安定しており、通常は不活性ガスの制御された外向きの流れである。

5.5.2 特徴と利点

- 非常に低いリーク(10-⁷~10-⁹ Pa-m³/s)。

- 非接触のため長寿命。

- クリーン - パーティクルの発生を最小限に抑える。

- 高速性能(> 10,000 rpmが可能)。

5.5.3 制限事項

- 必要 清浄で乾燥したバッファガス (窒素など)。

- 汚染に敏感。

- 初期費用が高く、設計が複雑。

5.5.4 用途

- ドライスクリュー真空ポンプ

- 真空インターフェースを備えた大型プロセス・コンプレッサー。

- 高純度化学およびエネルギー用途。

5.6 磁性流体(磁性流体)シール

5.6.1 原則

磁性流体シールは 磁場で固定された磁性流体 シャフトを取り囲む永久磁石によって生成される。

強磁性流体は複数のシール「ステージ」を形成し、それぞれが圧力バリアを提供することで、物理的な接触なしに超低リークを可能にする。

メリット

- 機械的摩耗はゼロ。

- 超清浄 - 半導体や超高真空に最適。

- 高い信頼性と長い耐用年数。

- 回転フィードスルーに優れた性能を発揮。

制限:

- 限られた温度範囲(通常150℃未満)。

- 磁場の乱れに敏感。

- 従来のシールより高価。

5.6.2 用途

- 半導体ウェハー加工。

- 表面科学機器。

- 超高真空分析システム。

- 高精度回転フィードスルー。

5.7 ダイナミック・シールの比較まとめ

| シールタイプ | 連絡先 | 漏れ率(Pa・m³/s) | スピード能力 | UHV適合性 | メンテナンス | 典型的な使用例 |

|---|---|---|---|---|---|---|

| メカニカルシール | はい | 10-⁷ - 10-⁹ | 高い | 中程度 | ミディアム | ポンプ、攪拌機 |

| パッキングシール | はい | 10-⁵ - 10-⁷ | 低・中程度 | 貧しい | 簡単 | 産業用シャフト |

| リップ/オイルシール | はい | ~10-⁵ | 中程度 | 貧しい | 簡単 | 粗い真空分離 |

| ラビリンス/スパイラル | いいえ | 中程度 | 高い | 貧しい | 最小限 | 二次シール、高速シャフト |

| ドライガスシール | いいえ | 10-⁷ - 10-⁹ | 非常に高い | グッド | 低い | クリーンプロセス用途 |

| 磁性流体シール | いいえ | ≤ 10-⁹ | 高い | 素晴らしい | 低い | 超高真空、半導体、精密フィードスルー |

5.8 まとめ

ダイナミック・シールは、以下を可能にする重要な要素である。 真空下の運動精密機械学、材料科学、流体力学を組み合わせた。

- メカニカルシール は、現代の真空ポンプの主力製品である。

- 梱包 そして リップシール コスト重視のアプリケーションや低真空アプリケーションに対応します。

- ラビリンスシールとスパイラルシール 強固な二次プロテクションを提供する。

- ドライガス そして 磁性流体シール を表す。 最もクリーンで漏れの少ない技術 本日発売

ダイナミックシールの選択は、真空レベル、プロセスの清浄度、速度、メンテナンス戦略、コスト制約によって決まる。

6.素材と互換性

について 性能、耐久性、漏れ挙動 真空シールの性能は、その形状によって決まるだけでなく、最も重要なことは、その性能によって決まるということである。 素材構成.シール材は、真空暴露に耐え、浸透やアウトガスに抵抗し、温度や圧力の極端な変化にも機械的特性を維持しなければならない。

真空技術では、材料は次のように大別される。 エラストマー, プラスチックと複合材料, 硬質フェース材そして 金属.それぞれのクラスは、真空レベル、媒体、環境に応じて、独自の利点と制限をもたらします。

6.1 エラストマー材料

エラストマーは ワークホース素材 静的O-リングと一部の動的シールに使用されています。取り付けが簡単で、コスト効率が高く、信頼性の高いシーリングが可能です。 透過とアウトガス 超高真空(UHV)や超クリーンプロセスでの使用に制限がある。

| 素材 | 温度範囲 (°C) | 浸透 | アウトガス | 耐薬品性 | 典型的な使用例 |

|---|---|---|---|---|---|

| NBR(ニトリル) | -30~120 | 高い | 高い | 限定(オイル、燃料) | 粗真空、汎用 |

| EPDM | -50~150 | 中程度 | 中程度 | 水/スチームに優れるが、オイルには弱い。 | HVAC、産業用 |

| FKM(バイトンなど) | -20~200 | 低い | 低い | 優れた耐薬品性 | 高真空、化学システム |

| FFKM(カルレッツ®など) | -20~280 | 非常に低い | 非常に低い | 傑出している | 高純度アグレッシブ・メディア |

6.1.1 透過挙動

エラストマーは密閉性がない: ガス分子の透過 は、時間とともにポリマーネットワークを透過する。浸透は以下の要因に左右される:

- ガスの種類(HeとH₂が最も透過しやすい)

- 素材構造(フッ素系ゴムは透過性が低い)

- 厚みと表面積

- 温度(温度が高いほど透過性が高まる)

例えば、FKM Oリングのヘリウム透過量は室温で10-⁷Pa・m³/s・mに達します。これは多くの高真空システムでは許容できますが、超高真空アプリケーションでは許容できません。

6.1.2 アウトガス

アウトガス(閉じ込められた揮発物質や添加物の放出)は、ベース圧力を上昇させ、繊細なプロセスを汚染する可能性がある。

これを最小限に抑える:

- 用途 高純度真空グレード化合物.

- 取り付け前にOリングをプリベークまたは真空ベークアウトする。

- 可塑剤や充填剤を含む素材は避ける。

6.2 プラスチックと複合材料

エンジニアリング・プラスチックは、透過性が低く、耐薬品性が広く、高温での寸法安定性が高い。しかし、次のような欠点がある。 クリープまたはコールドフロー特に一定の圧縮下において。

| 素材 | 温度範囲 (°C) | 浸透 | 耐薬品性 | 主要物件 |

|---|---|---|---|---|

| PTFE(テフロン) | -200から250 | 非常に低い | 素晴らしい | 化学的に不活性だがコールドフロー |

| PCTFE | -200から150 | 非常に低い | 素晴らしい | PTFEより低いコールドフロー |

| 覗き見 | -50~250 | 非常に低い | 素晴らしい | 高強度、機械加工可能 |

| グラファイト複合材料 | 500以上 | 非常に低い | 素晴らしい | 高温耐性 |

6.2.1 PTFEとPCTFE

PTFEは、ソフトガスケット、エンベロープシール、バックアップリングに広く使用されています。アウトガスが極めて少なく、化学的不活性に優れています。

欠点は コールドフロー - 長期間の圧縮で変形し、シール応力を軽減できる可能性がある。

PCTFEは以下を提供する。 寸法安定性の向上 PTFEよりも耐久性が高いため、使用間隔の長い用途に適している。

6.2.2 PEEK

PEEKは高い機械的強度と低い透水性を兼ね備えており、構造用シール部品、バルブシート、高荷重インターフェースに適しています。

6.3 ハード・フェース素材

ダイナミック・シールは多くの場合 硬質耐摩耗フェース材 漏れを最小限に抑え、耐用年数を延ばすためにを選択する。 フェイスペア は重要な技術的決断である。

| 素材 | 硬度 | 耐薬品性 | 熱衝撃 | 申し込み |

|---|---|---|---|---|

| 炭化ケイ素(SiC) | 非常に高い | 素晴らしい | グッド | メカニカルシール、研磨媒体 |

| 炭化タングステン(WC) | 非常に高い | グッド | 中程度 | 高負荷アプリケーション |

| カーボン・グラファイト | ロー・ミディアム | 素晴らしい | 素晴らしい | ミスアライメントに強い合わせ面 |

| DLCコーティング | 非常に高い | 素晴らしい | 素晴らしい | 半導体、超クリーン・アプリケーション |

- SiC-グラファイト は最も広く使われている組み合わせのひとつで、低摩擦性と優れた耐熱衝撃性を兼ね備えている。

- SiC-SiC 摩耗寿命は非常に長いが、汚染やミスアライメントには弱い。

- DLCコーティングされた表面は、摩擦と微粒子の発生を低減する。

6.4 金属材料

金属シールは次のような場合に不可欠である。 超高真空と極限環境 そのため ゼロ浸透高温に耐え、ベークアウト性能に優れている。

| 素材 | 温度限界 (°C) | リーク率 | 典型的な使用例 |

|---|---|---|---|

| OFHC銅 | > 450 | < 10-¹² Pa・m³/s | CFフランジ、UHVビューポート |

| ステンレス鋼(304/316L) | > 400 | < 10-¹² Pa・m³/s | メタルガスケット、溶接ジョイント |

| アルミニウム(メッキ) | 300+ | 非常に低い | 軽量システム、二次シール |

| ニッケル合金 | 高い | 非常に低い | 腐食性または極低温用途 |

6.4.1 銅ガスケット

無酸素高導電性(OFHC)銅はCFフランジの標準ガスケット材料です。締め付けると塑性変形し、微細な欠陥を埋め、極めて低いリーク率を実現します。

6.4.2 金属Cリングとヘリコフレックス® シール

再使用または高負荷シーリング用、 弾力性のある金属シール CリングやHelicoflex®が使用されています。これらは金属ジャケットと弾性コアを組み合わせたもので、リークの完全性を犠牲にすることなく、複数回のサイクルを可能にします。

6.5 衛生上および規制上の考慮事項

製薬、食品加工、バイオテクノロジーなどの業界では、シーリング材は以下の条件を満たさなければならない。 厳しい衛生基準:

- FDA CFR 21 177.2600 (食品用エラストマー)

- USPクラスVI (生体適合性)

- ISO 10993 (医療機器)

材料は必須である:

- 洗浄および滅菌サイクル(SIP/CIPなど)に耐える。

- 製品を汚染する可能性のある抽出物や浸出物を避ける。

- 熱サイクルを繰り返しても弾性を維持する。

代表的な選択肢:プラチナ硬化シリコーン、EPDM(過酸化物硬化)、FFKM(腐食性化学物質用)。

6.6 クイック互換性マトリックス

| 素材タイプ | 真空適性 | サーマルリミット | 耐薬品性 | 浸透 | 代表的なアプリケーション |

|---|---|---|---|---|---|

| エヌビーアール | ラフ真空 | 低い | 可もなく不可もなく | 高い | ユーティリティ接続 |

| EPDM | 高真空 | 中程度 | うまい(蒸気、水) | 中程度 | 工業プロセス |

| FKM | 高真空 | 高い | 素晴らしい | 低い | 汎用シーリング |

| FFKM | 高/UHV | 非常に高い | 傑出している | 非常に低い | 半導体、腐食性 |

| PTFE/PCTFE | 高/UHV | 高い | 素晴らしい | 非常に低い | ソフトガスケット、ライニング |

| 金属 | UHV以上 | 非常に高い | 素晴らしい | なし | CFフランジ、永久シール |

6.7 まとめ

について 正しいシール材 を決定する:

- リーク密閉性

- 耐用年数

- 動作環境との互換性

- メンテナンスの頻度と費用。

- エラストマー は柔軟で費用対効果が高いが、浸透性がある。

- プラスチック 低アウトガスで化学的不活性だが、クリープすることがある。

- ハードフェース素材 ダイナミックシールの耐久性を確保する。

- 金属 は、超高真空と過酷な条件下でのゴールドスタンダードである。

材料の選定は、以下の条件を満たす必要がある。 真空レベル, プロセス化学, 熱環境そして 規制要件.

7.シール選択の枠組み

真空システムに適切なシーリングソリューションを選択することは、万能のプロセスではありません。それには 構造化された多基準評価 の両方を考慮した テクニカル・パフォーマンス そして 実用性.明確な選定フレームワークにより、安定したシール性能を確保し、ダウンタイムを短縮し、真空の完全性を損なう早期故障を回避します。

7.1 運用要件の定義

素材やデザインを選ぶ前に 動作条件 を明確に定義しなければならない。このステップは見落とされがちだが、シーリング戦略全体を左右する。

文書化すべき主なパラメータは以下の通り:

| パラメータ | 例 / 代表的な範囲 | シール選択への影響 |

|---|---|---|

| 真空レベル | ラフ、ハイ、UHV | 許容される透過とアウトガスを決定する |

| メディア | 空気、不活性ガス、腐食性化学物質、溶剤、蒸気 | ドライブ材料の互換性とシール構成 |

| 圧力差 | 常温~真空、または正負差 | シールの形状とバックアップ構造に影響 |

| 温度範囲 | 極低温~300℃以上 | エラストマー、プラスチック、金属の適性を判断します。 |

| モーション | 静止、往復、回転 | 動的シーリング技術と静的シーリング技術の比較 |

| スピード | 0~30,000rpm | 摩擦熱、摩耗、シールタイプに影響 |

| 清浄度要件 | 半導体グレード、一般産業用 | 材料の選択と漏れ許容度に影響 |

| メンテナンス戦略 | 予防的、予測的、ミニマムアクセス | シール寿命と再利用要件に影響 |

7.2 決断の道筋静的対動的

について 最初の大きな決断 フレームワークでは、インターフェイスが 静的 または ダイナミック:

- 静的インターフェース (フランジ、ビューポート、チャンバーカバーなど):

→ エラストマーOリング(粗/高真空)または金属ガスケット(超高真空)。 - ダイナミック・インターフェース (シャフト、ムービングロッドなど):

→ メカニカルシール、パッキン、または高度な非接触シールが必要。

ヒント 可能な限り、 超高真空環境での動的密閉を避ける - 動は、漏れのリスクを著しく増大させる。やむを得ない場合は、磁性流体またはドライガスシールを検討する。

7.3 真空レベルと透過許容差

について 真空クラス は、どの程度の漏れと浸透を許容できるかを決定する。

| 真空レベル | 典型的な最大リーク | 推奨シールタイプ |

|---|---|---|

| 粗真空(10⁵~10² Pa) | ~10-⁵ Pa-m³/s | エラストマーOリング、ガスケット、パッキン |

| 高真空 (10² - 10-³ Pa) | ≤ 10-⁸ Pa-m³/s | FKM/FFKM Oリング、ソフトガスケット、メカニカルシール |

| 超高真空 (10-³ - 10-⁹ Pa) | ≤ 10-¹⁰ Pa-m³/s | メタルガスケット、ドライガスシール、溶接ジョイント |

| UHV+ / エクストリーム | < 10-¹¹ Pa-m³/s | メタルCリング、CFフランジ、磁性流体シール |

- もし 透過耐性が高いエラストマーでもよい。

- もし 透過率がゼロに近いことメタルまたはハイブリッド・シールが必要。

7.4 化学的および熱的環境

化学的な互換性は、多くの場合 制約要因 シールの選択において。例

- 強酸または強溶剤 → PTFEまたはFFKM。

- 蒸気滅菌 → EPDMまたは白金硬化シリコーン。

- 高温 (>250 °C) → 金属または高性能プラスチック。

- クライオジェニック → PCTFE、金属、または特注のエラストマー。

熱サイクルもシールの原因となる クリープ, 圧縮セットあるいは ディファレンシャル・エクスパンション フランジ材料間。特に柔らかいガスケットやエラストマーの場合は、設計時にこれを考慮しなければならない。

7.5 運動とスピードに関する考察

シーリング・インターフェースに動きがある場合:

| モーション・タイプ | 代表的なシールタイプ | 備考 |

|---|---|---|

| なし(静的) | Oリング、ガスケット、メタルシール | 最高のシーリング性能 |

| レシプロ | パッキン、ベローズシール、リニアフィードスルーシール | 制御ストロークと潤滑 |

| 回転(低速) | パッキン、メカニカルシール、リップシール | 摩擦熱を考える |

| 回転(高速) | メカニカルシール、ドライガスシール、磁性流体シール | クリーンなシステムには非接触が好ましい |

について 高速シャフトドライ・ガス・シールや磁性流体シールのような非接触型ソリューションは、以下の最適な組み合わせを提供します。 摩耗が少ない そして 低リーク.

7.6 メンテナンスとサービス戦略

予想される メンテナンス間隔 とシステムアクセシビリティがシールの選択に強く影響する:

- 短いメンテナンス間隔 → エラストマーOリングまたはパッキンでもよい。

- メンテナンス間隔が長い / アクセスが制限されている → 長期安定性のために金属ガスケットまたは磁性流体シールを使用する。

- 予知保全 (コンディション・ベース)→高度なメカニカル・シールやドライ・ガス・シールをモニタリングしながら使用できる。

例:半導体のプロセスチャンバーは、ダウンタイムのコストが高い取り付けの労力を上回るため、CF銅ガスケットを使用することが多い。

7.7 コストと性能のトレードオフ

について 最低イニシャルコスト とは限らない。 最低の総所有コスト(TCO).主なコストドライバーは以下の通り:

- シールの交換頻度。

- ダウンタイムとベントサイクル。

- エネルギーまたはガスコスト(緩衝ガスなど)。

- クリーンルームの汚染事象。

| シールタイプ | 初期費用 | メンテナンス頻度 | 一般的な寿命 | TCOプロフィール |

|---|---|---|---|---|

| Oリング(FKM) | 低い | 頻繁(数ヶ月~1年) | 6-12ヶ月 | 先行投資は少なく、メンテナンスは高い |

| メタルガスケット(CF) | 中程度 | まれ(年) | 5年以上 | 高信頼性、低ダウンタイム |

| ドライガスシール | 高い | レア、モニター | 3~10年 | 漏れが少なく、設備投資が高い |

| 磁性流体シール | 高い | 非常に珍しい | 5~15年 | 長寿命、超清浄 |

7.8 決定木の例

以下は、シールタイプを選択するための簡略化された論理フローである:

- 静的インターフェースか動的インターフェースか?

- 静的 → 2へ

- ダイナミック → 5へ

- 必要な真空レベル:

- 粗/高 → エラストマーOリングまたはソフトガスケット

- UHV → 金属ガスケットまたは溶接継手

- 化学的/熱的制約:

- 高い → PTFEまたは金属

- 中程度 → FKMまたはEPDM

- メンテナンスの間隔:

- ショート → エラストマー可

- 長い → 金属ガスケットが望ましい

- ダイナミック・シーリング:

- 低速→パッキンまたはメカニカルシール

- 高速→ドライガスまたは磁性流体シール

- クリーンルーム/UHV?

- あり → 非接触または金属シーリング

- なし → パッキンまたはエラストマー可

(出版版では、このステップはフローチャートで示される)。

7.9 コンフィギュレーション例

| シナリオ | 主な制約 | 推奨シーリング液 |

|---|---|---|

| 粗真空乾燥室 | 低真空、低温 | NBR OリングまたはソフトPTFEガスケット |

| 高真空化学プロセス | アグレッシブな溶剤蒸気 | FFKM Oリング+メカニカルシール |

| 超高真空分析チャンバー | 250 °C でのベークアウト | CFフランジ+OFHC銅ガスケット |

| クリーンプロセスにおける高速回転シャフト | 高回転、低汚染耐性 | ドライガスシール+ラビリンスバッファー |

| 半導体ウェハーハンドリングフィードスルー | UHV、ウルトラクリーン | 磁性流体シール |

7.10 まとめ

体系的なシール選択の枠組みは、技術的適合性と経済効率を保証する:

- ステップ1: 動作条件(真空、媒体、温度、動作)を定義する。

- ステップ2: 静的シーリングか動的シーリングかを選択する。

- ステップ3: 材料とシールタイプを真空クラスと環境に適合させる。

- ステップ4: メンテナンスの間隔、アクセス、コストなどを考慮する。

- ステップ5: 実用的な試験データまたは資格データで検証する。

適切に選択されたシールは、漏れを最小限に抑え、耐用年数を延ばし、全体的な所有コストを削減します。

8.設計と設置のベストプラクティス

最良のシーリング素材と構成であっても、次のような場合には失敗する可能性がある。 インストレーションとインターフェース・デザイン は注意深く管理されていない。真空漏れの多くは、シール自体に原因があるのではなく 不適切な表面処理, 不正確な溝寸法あるいは 誤ったトルクのかけ方.

この章では 工学原理と現場実践 シールがその耐用年数全体にわたって設計仕様どおりに機能することを保証する。

8.1 表面処理と仕上げ

8.1.1 表面仕上げの重要性

真空シールは、シール材とフランジまたはハウジングの密接な接触に依存する。 微細な表面欠陥 傷、くぼみ、機械加工の跡など、漏れの経路を作る可能性があります。

| パラメータ | 推薦 | 備考 |

|---|---|---|

| 表面粗さ(Ra) | ≤ エラストマー用 0.8 μm 金属シール用 0.4 μm | より滑らかな仕上げは、より低いリーク率をもたらす |

| 平坦性 | < フランジ面全体で0.05mm以下 | メタルガスケットとCFフランジに不可欠 |

| 清潔さ | パーティクル・オイルフリー | 汚染はアウトガスとリークパスの原因となる。 |

8.1.2 クリーニング手順

- クリーン 溶媒 と糸くずの出ないウェットティッシュ。

- シール面に素手で触れないようにしてください。

- UHVの場合 超音波洗浄 およびコンポーネントのベークアウト。

- 照明または拡大鏡で検査する。

8.2 溝とグランドデザイン

8.2.1 Oリングとエラストマーシール

溝の設計は、シーリングの圧縮性、耐押し出し性、寸法安定性を支配する。よくある間違いには、過圧縮(永久固着につながる)と過小圧縮(漏れにつながる)がある。

| 設計パラメータ | 典型的な範囲 | 効果 |

|---|---|---|

| スクイーズ(アキシャル/ラジアル) | 15-30% | 高すぎる→応力と亀裂、低すぎる→漏れ |

| ストレッチ | ≤ 5% | 過度の伸張は断面を歪ませる |

| 溝クリアランス | 最小化、バックアップリングの使用も可能 | 圧力下での押し出しを低減 |

| コーナーデザイン | 丸みを帯びたエッジ(R≥0.2 mm) | 取り付け時のOリングの損傷を防ぐ |

8.2.2 メタル・シール

金属ガスケット(銅CFなど)が必要:

- 平らできれいなナイフエッジのフランジ。

- 組み立て時の適切なアライメント。

- エッジの変形を避けるためにトルクを制御。

Helicoflex®またはC-リングシールは精密なシールを必要とします。 溝の深さと幅コントロールされた弾性圧縮を保証する。

8.3 同心度とアライメント

シール面間のアライメント不良は、以下の主な原因である。 設置漏れ 動的システムにおけるシールの早期摩耗。

- 確保する シャフト振れ < メカニカルシールの場合、0.05mm以下。

- 用途 精密ダボピン または大きなフランジのアライメント機能。

- 動的アセンブリでは、アライメントが不均一な負荷と局所的な摩耗を低減します。

ヒント ミスアライメントの問題はしばしば「シールの不具合」を装うが、実際にはシステム設計の欠陥である。

8.4 トルクの適用と締め付け

正確で均一なトルクを保証します:

- ガスケットの圧縮が均一。

- 適切な面の変形(金属ガスケットの場合)。

- フランジの歪みの防止。

8.4.1 トルクのベストプラクティス

- 校正されたトルクレンチを使用する。

- 星形または十字形にボルトを締める 荷重を均等に分散させる。

- 複数のパスでトルクを上げる(例えば、ターゲットの30%、60%、100%)。

- メーカーのトルク仕様または実験的に検証された値に従ってください。

- 大型フランジ用、 熱サイクル後の増し締め.

| シールタイプ | 典型的なトルク挙動 |

|---|---|

| エラストマーOリング | 比較的寛容で均一なコンプレッション・キー |

| ソフトガスケット | トルクはクリープと弛緩を考慮しなければならない |

| メタルガスケット(CF) | ナイフエッジのかみ合わせに重要な正確なトルク |

8.5 潤滑および組立補助剤

- 使用のみ 真空対応潤滑剤例えば、PFPEベース(パーフルオロポリエーテル)。

- 炭化水素系のオイルやグリスは、真空下でのアウトガスが多いので避けること。

- 軽い潤滑が予防に役立つ Oリングのねじれ そして 設置損傷.

- 金属シールの場合、通常、潤滑は不要か、ボルトの張力を一定にするためのねじ潤滑に限られる。

注: UHVアプリケーションでは、シールを組み立てることが望ましい場合が多い。 ドライ または、コンタミネーションのリスクを低減するために最小限の潤滑剤で。

8.6 シールの取り扱いと保管

不適切な保管は、特にエラストマーの場合、シール劣化の隠れた原因である。

推奨される練習方法

- 冷暗所で乾燥した環境で保管すること。

- オゾン発生源(電気機器など)から遠ざける。

- 汚染を防ぐため、密封された袋を使用する。

- エラストマーは未使用でも古くなることがあります。

- 取り扱い中にシールが過度に伸びたり折れたりしないようにしてください。

8.7 スタートアップ前のチェック

バキュームシステムを始動する前に、必ず以下のことを行ってください:

- 目視検査 フランジのアライメント、ボルト、シールの配置。

- ヘリウム漏れチェック 特にUHV)。

- 圧力上昇試験 粗真空の検証のために。

- シールの圧縮またはトルク値が許容範囲内であることを確認する。

- ダイナミックシールの場合は、潤滑と シャフト回転試験 は滑らかである。

たった一度の始動前点検で、何時間もかかるガス抜きや手直しを防ぐことができる。

8.8 保守性を考慮した設計

真空システムを設計する際には、性能だけでなく、次のことも考慮する。 メンテナンスの容易さ:

- モジュール式フランジアセンブリーにより、完全に分解することなくシール交換が可能。

- 標準化されたフランジタイプとシールサイズを使用する。

- 提供 アクセス許可 トルクツールおよびリークディテクター用。

- ブラインドホールやトラップボリュームを最小限に抑え、仮想リークを減らす。

このような設計上の配慮により、長期信頼性が向上し、ダウンタイムが短縮される。

8.9 ベークアウトと熱サイクル

ベークアウトは、アウトガスを減らし、真空性能を向上させるために一般的に使用される。

| シールタイプ | ベークアウト・レンジ | 備考 |

|---|---|---|

| エラストマー(FKM) | ≤ 200 °C | 可能であれば、設置前に別途プリベークする。 |

| PTFE / PCTFE | 250 °C | 低アウトガス、最小限の劣化 |

| メタルガスケット | ≥ 400 °C | UHVベークアウトに対応 |

- 徐々に加熱・冷却することで、シールへの熱ストレスを最小限に抑えます。

- 特に柔らかいシールやエラストマーシールの場合は、ベークアウト後にトルクとアライメントをチェックしてください。

- UHVシステムの場合、ベークアウトはしばしば次のものと組み合わされる。 ヘリウムリークテスト.

8.10 避けるべき典型的な設置ミス

| よくあるエラー | 結果 | 予防のヒント |

|---|---|---|

| フランジボルトの締め過ぎ | フランジの歪み、ガスケットの損傷 | トルクレンチを使用し、適切な順序で行う |

| 締め付け不足 | 圧縮不良、漏れ | トルク仕様に従うこと |

| 表面の清掃不良 | アウトガス、マイクロリーク | 認可された溶剤で洗浄する |

| 取り付け時にねじれたOリング | スパイラル故障、不均一な圧縮 | 軽い潤滑と適切なシーティング |

| 動的システムにおけるミスアライメント | 不均一な摩耗、シールの初期不良 | シャフトの振れ、同芯度をチェック |

| 不適合な潤滑剤の使用 | アウトガス、汚染 | PFPE または承認された真空グレードの潤滑剤を使用してください。 |

| 損傷したガスケットや古くなったエラストマーの再利用 | 真空下での漏れ | 新しい部品に交換する |

8.11 まとめ

シールの設計と取り付け 素材選びと同じくらい重要 真空の完全性を達成するために主な原則は以下の通り:

- 確保 表面仕上げの精度アライメント、溝のデザイン。

- 適用 制御トルク そして適切な組み立て順序を使用すること。

- 維持 クリンリネス そして 真空対応潤滑剤.

- パフォーミング 始動前の漏れチェック 問題を早期に発見する。

- デザイン 保守性 ダウンタイムを最小限に抑える

正しく実施すれば、シールの信頼性を飛躍的に高め、リーク率を減らし、真空システムの耐用年数を延ばすことができる。

9.試運転、運転、監視

最も慎重に選択され、正確に設置されたシールであっても、以下のような場合には、その性能を発揮できない可能性がある。 試運転および操業段階 は適切に管理されていない。真空システムは、始動時の状態、温度変動、汚染、ずれた運転方法に特に敏感である。

この章では、以下の点に焦点を当てる。 密閉真空システムをオンライン化するためのベストプラクティス, 運転中の性能監視そして シール劣化の早期警告を検出.

9.1 起動前の試運転チェック

最初のポンプダウンの前に、シーリングシステム全体の構造的な検証を行ってください。計画的な試運転を行うことで、80%のような早期のシール不良を防ぐことができます。

9.1.1 機械的検証

- すべてのフランジボルトを点検し、トルク値が適正であることを確認する。

- 嵌合部品間のアライメントを確認する(特にシャフトとグランドのインターフェース)。

- Oリングまたはガスケットがねじれ、切れ目、はみ出しがなく、正しく装着されていることを確認する。

- すべてのバックアップリング、スペーサー、リテーナーが適切に配置されていることを確認する。

9.1.2 システム・クリーニング

- すべてのシール接触面にほこり、油、指紋がないことを確認する。

- 清潔な乾燥窒素(または他の不活性ガス)でチャンバーを洗浄し、微粒子を除去する。

- 潤滑剤を使用する場合は、真空に適合するもの(PFPE ベースまたは承認された同等品)であることを確認してください。

9.1.3 揚水前のリークテスト

- 初回 ヘリウム漏れチェック すべての重要な接合部の周囲。

- 用途 圧力上昇試験 非臨界領域での大まかな検証のために。

- 許容可能なリーク率は 目標真空度:

- 粗真空:≤ 10-⁵ Pa-m³/s

- 高真空: ≤ 10-⁸ Pa-m³/s

- UHV: ≤ 10-¹⁰ Pa-m³/s

ヒント システムが完全に組み立てられたり、断熱材で覆われたりする前に、必ず漏れをテストしてください。

9.2 制御されたポンプダウン手順

A 統制避難 シールにかかる機械的および熱的ストレスを最小限に抑えます。

- システムのパージ 不活性ガスで大気中の水分や汚染物質を除去する。

- バックポンプをゆっくり始動させる安定した排出を確保し、圧力ショックを回避する。

- モニター 圧力勾配 異常なアウトガスや漏れを検知する。

- を搭載したシステムの場合 エラストマーシール高真空に移行する前に、初期ガス抜きの時間を設ける。

- UHV システムの場合は ベークアウト段階 表面からの脱離を促進する。

よくある試運転のミス: 大きなチェンバーの急速な排出は、以下を引き起こす可能性がある。 シール反転 (Oリングが溝から引き抜かれる)または 顔のゆがみ 金属シールの場合。緩やかなポンプダウンはこれを避ける。

9.3 初期安定化と慣らし運転

多くのアザラシ、特に 機械的 そして ドライガスシールを持つ。 慣らし期間が短い この間、わずかな漏れが観察されることがある。

- 安定化は通常、次の期間内に起こる。 分~時間 操業

- 温度は注意深くモニターする必要がある。摩擦が安定するにつれ、適度に上昇するのが普通である。

- 慣らし運転期間後も漏れが続いている:

- 不適切な面荷重またはミスアライメント(メカニカルシール)。

- O リングが破損している。

- トルク不足またはフランジの歪み。

9.4 オペレーション・モニタリング・パラメーター

9.4.1 温度モニタリング

- 熱電対またはRTDを配置する シール界面付近 (特にダイナミックシール)。

- 注目 温度スパイクこれは、摩擦、汚染、潤滑不足を示す可能性がある。

- ゆっくりとした上昇気流は 着用 または ガス侵入一方、突然のジャンプは故障のシグナルかもしれない。

9.4.2 振動モニタリング

- シャフトの振動は、ダイナミックシールに問題がある場合によく見られる初期症状です。

- 振動は、フェースへの不均一な負荷、摩耗の増加、漏れの加速を引き起こす可能性があります。

- 回転機器の近くに振動センサーを設置する。

9.4.3 圧力とリーク率のトラッキング

- 継続的な監視 ベース圧力 そして ポンプダウン曲線.

- 長期にわたって安定したベース圧は、健全なシーリングと低アウトガスを示す。

- 上昇するベースプレッシャー または ポンプダウン時間が長い の最初の兆候であることが多い:

- Oリングの老朽化または亀裂。

- パッキングシールの摩耗。

- 汚染によるアウトガス。

| パラメータ | 通常の行動 | 警告サイン |

|---|---|---|

| 基本圧力 | スペック通りの安定性 | 緩やかな上昇と急激な上昇 |

| パンプダウンカーブ | 一貫した再現性 | 避難の遅れや不規則な避難 |

| シール温度 | 安定した予測可能なトレンド | 変動、突然のスパイク |

| 振動振幅 | 低い、安定している | 振幅の増加、不規則な周波数 |

9.5 運転中のヘリウム漏れ検知

ヘリウムリーク検査は試運転のためだけではありません。 診断ツール 通常の操作中またはトラブルシューティング中。

ベストプラクティス:

- 高ストレスゾーンや高温ゾーンの周辺をまずテストする。

- 大規模なシステムにはスニッフィング・モードを、正確な位置を特定するにはバキューム・モードを使用する。

- リークの測定値を圧力および温度の傾向と関連付ける。

- 試験結果を記録し、長期的な傾向分析を行う。

注: ヘリウムバックグラウンドの緩やかな増加は、徐々に浸透しているか、初期段階のシール劣化を示している可能性がある。

9.6 シール劣化の防止

シールの劣化はしばしば起こる 徐々にそのため、故障を発見するのが難しくなっている。

主なセーフガードは以下の通り:

- 避ける ドライランニング メカニカルシールやダイナミックシールの

- シーリング面を清潔に保つ - 汚れは摩耗を早める。

- 維持 安定した温度と圧力のプロファイル 熱サイクルストレスを最小限に抑える。

- 用途 緩衝ガスまたはバリアガス メーカー指定のドライ・ガス・シール用。

- メンテナンスの際は、締めすぎや張りすぎに注意してください。

エラストマーOリング用:

- 刺激の強い化学物質への曝露を制限する。

- 恒久的な硬化を抑えるため、高温での長時間の圧縮を避ける。

- シールは故障後だけでなく、定期メンテナンス時に積極的に交換する。

9.7 予知保全システムとの統合

最近の真空装置では、次のようなものが増えている。 状態監視 漏れにつながる前にシールの劣化を検知するため。

一般的な方法には以下のようなものがある:

- リアルタイム温度・振動センサー。

- ヘリウム漏れ検知のロギング。

- 自動化されたベース圧の傾向。

- 閾値ベースの警報システム。

先進システム 特にメカニカルシールやドライガスシールを使用する重要な回転機器の故障パターンを予測するために、機械学習アルゴリズムを統合することがあります。

9.8 緊急時の対応とトラブルシューティング

運転中に予期せぬ漏れが発生した場合:

- 患部を隔離する コンタミネーションを最小限に抑えるために、素早く。

- をチェックする。 温度または振動の異常 印鑑の近く。

- 出演 局所ヘリウムリーク検査 でソースを特定する。

- システムが メタルガスケット締め直しをすれば、軽微な漏れは解消されるかもしれない。

- シールがエラストマーの場合、ガス抜きと交換が必要な場合があります。

重要だ: 応急処置」として過度のトルクやシーラント剤を使用しないでください。

9.9 文書化と傾向分析

優れたシーリング性能は、エンジニアリングだけでなく、次のような要素によっても達成される。 データ規律:

- トルク値、リーク率、ベークアウト条件、始動圧力を記録する。

- を維持する。 シール性能ログ 徐々に変化するパフォーマンスを確認する。

- スケジュール 定期的な漏れ検査 および点検間隔に基づく点検。

履歴を文書化することで、エンジニアは次のことが可能になる。 シール交換サイクルの予測計画外のダウンタイムを減らすことができる。

9.10 まとめ

シール作業を成功させるためには、単に正しく取り付けるだけでなく、次のことが重要である。 アクティブマネジメント システムのライフサイクルの中で:

- 試運転中に、アライメント、清浄度、漏れの完全性を確認する。

- 圧力ショックからシールを保護するために、ポンプダウン率を制御する。

- 温度、振動、圧力を監視し、早期故障の兆候を探る。

- ヘリウムリーク検知は、試運転と運転の両方のツールとして使用する。

- 予知保全のためのモニタリングと文書化を統合。

10.メンテナンス戦略

真空システムでは、シールは 重要部品 そして 消耗品.その性能は、システムが必要な真空レベルを達成し、維持できるかどうかを直接決定する。構造化された メンテナンス戦略 したがって、稼働時間を最大化し、リークを最小限に抑え、シールと機器の両方の耐用年数を長くすることが不可欠です。

本章では、実践的な検査方法やメンテナンス計画の枠組みを含め、予防的、予知的、是正的メンテナンス戦略の概要を説明する。

10.1 メンテナンスの考え方:予防的対予知的対是正的

| 戦略 | 説明 | メリット | 欠点 |

|---|---|---|---|

| 予防メンテナンス | 一定の間隔で定期点検と交換を行う。 | 予期せぬダウンタイムを削減。 | 必要以上に早くシールを交換することがある。 |

| 予知保全 | シールの状態(温度、リーク率、振動)を監視し、故障の直前にシールを交換。 | シール寿命を最大化し、計画外の停止を最小限に抑えます。 | センサーと監視インフラが必要。 |

| 修正メンテナンス | 故障が発生したら、シールを交換または修理する。 | 短期コストは低い。 | ダウンタイム、汚染、機器損傷のリスクが高い。 |

最新のバキューム・システムのほとんどは ハイブリッド・アプローチ組み合わせ 予防的スケジューリング と 予測モニタリング クリティカルシール用。

10.2 メンテナンス計画とインターバル定義

10.2.1 サービス間隔の定義

サービス間隔は、これに基づいて設定されるべきである:

- シールの種類と予想耐用年数。

- 運転真空レベルと汚染リスク。

- プロセス条件(温度、化学薬品への暴露、機械的負荷)。

- メーカーの推奨と現場での経験。

| シールタイプ | 標準的なサービス間隔 | 備考 |

|---|---|---|

| エラストマーOリング | 6-12ヶ月 | 化学的または熱的ストレス下ではより短くなる。 |

| ソフトガスケット(PTFE) | 1-2年 | 各シャットダウン時にクリープやコールド フローが発生していないかチェックする。 |

| メタルガスケット(CF) | 3~5年以上 | 多くの場合、主要なメンテナンス・サイクルでのみ交換される。 |

| メカニカルシール | 2~5年 | フェイスウェアモニタリングの対象。 |

| ドライガスシール | 3~10年 | 通常は監視され、予定通りには交換されない。 |

| 磁性流体シール | 5~15年 | メンテナンスは最小限、性能低下時のみ交換。 |

10.3 予防保全活動

予防保全の重点項目 計画検査 そして プロアクティブ・リプレースメント 故障前のシールの

代表的な仕事は以下の通り:

- 亀裂、平坦化、摩耗がないか目視検査する。

- Oリングにセットされたコンプレッションを測定する。

- 目に見える欠陥がなくても、エラストマーを定期的に交換すること。

- フランジ面に傷や汚れがないか検査すること。

- ベークアウトまたは熱サイクル後の金属シールのボルトの増し締め。

- すべての交換とテスト結果を文書化すること。

ヒント クリティカルなシステムの場合、予防的なシール交換は以下の時期に行うべきである。 その他の定期メンテナンス ダウンタイムを最小限に抑える

10.4 予知保全と状態監視

予知保全は、次のことに依存している。 リアルタイムまたは定期測定 シールの劣化を示すパラメータの

| インジケーター | そこから見えてくるもの | ツール/メソッド |

|---|---|---|

| ヘリウム漏れ率 | リーク/浸透量増加の始まり | ヘリウムリークディテクター、スニッフィングまたは真空モード |

| ベース圧ドリフト | シールの摩耗または汚染 | 圧力計、残留ガス分析 |

| 温度上昇 | 機械的摩擦、ミスアライメント | シール面近くの熱電対、RTD |

| 振動振幅 | シャフトのミスアライメント、メカニカルシールの劣化 | 加速度計または振動モニタリングシステム |

| パンプダウン時間の変化 | アウトガスまたは漏れの増大 | プロセス・ログの傾向 |

10.4.1 モニタリング頻度

- 高価値のUHVシステム: 連続または毎日のモニタリング。

- 産業システム: プロセスの重要度に応じて、毎週または毎月。

- 非重要システム: メンテナンス・ウィンドウに合わせた定期点検。

トレンド分析 は絶対数よりも価値があることが多い。ベースラインの行動が徐々に変化するのは、アザラシの劣化の早期警告サインである。

10.5 シールタイプ別のメンテナンス手順

10.5.1 エラストマーOリング

- 定期的なシャットダウン時に積極的に交換する。

- 硬化、平坦化、表面の亀裂を点検する。

- 再装着の前に、溝とシール面を十分に清掃してください。

- 必要であれば、真空に適合した新しい潤滑剤を使用してください。

- 取り付け日とトルクを記録する。

10.5.2 ソフトガスケットとメタルガスケット

- フランジナイフのエッジにバリや傷がないか点検する。

- 常に 新しい銅ガスケット CFフランジ用(再使用不可)。

- ガスケットの弛みを補正するため、ベークアウト後にボルトを増し締めする。

- Helicoflex®シールの場合は、メーカーの圧縮仕様に注意してください。

10.5.3 メカニカル・シール

- フェースの摩耗、スプリングの完全性、二次 Oリングを点検する。

- 再組み立ての際、シャフトの振れとアライメントを確認してください。

- エラストマーだけでなく、摩耗したフェースやスプリングも交換する。

- 設置後にヘリウムリークテストで再確認すること。

10.5.4 ドライ・ガス・シール

- シール・ガス供給システムが清浄であり、適切な圧力がかかっているか点検する。

- 溝に汚れや損傷がないか確認する。

- 漏れの傾向が許容限度を超えた場合のみ交換する。

10.5.5 強磁性流体シール

- 磁場強度と磁性流体の完全性を確認する。

- 汚染や劣化の兆候がないか確認する。

- 通常、耐用年数が延びた後に交換されるが、予定通りには交換されない。

10.6 スペアパーツの管理と賞味期限

シールの保管条件は、その性能と信頼性に直接影響する。

ベストプラクティス:

- エラストマーを 密封袋 冷暗所でオゾンのない環境で。

- 用途 先入れ先出し 在庫管理。

- 保管期限と賞味期限を表示する。

- 保管中にシールを折りたたんだり伸ばしたりしないでください。

- メタルガスケットを清潔に保ち、酸化を防ぐ。

| 素材タイプ | 標準的な賞味期限 | 保管上の注意 |

|---|---|---|

| NBR / EPDM | 3~5年 | オゾンと紫外線に敏感 |

| FKM / FFKM | 5~10年 | 安定性は良いが、熱を避けて保管すること |

| PTFE / PEEK | 10年以上 | 不活性だが、変形は避ける |

| メタルガスケット | 不定 | 傷のない乾燥した状態を保つ |

10.7 文書化および保守記録

一貫した記録管理は、より良いメンテナンスの決定と予測分析を可能にする。

推奨される記録フィールド

- シールの種類、材質、メーカー

- 取り付け日とトルク。

- 設置時と焼成後のリーク率。

- メンテナンスと交換時期。

- 操作上の異常(温度スパイク、圧力ドリフトなど)。

- 検査結果と取られた是正措置。

このデータにより、エンジニアは以下のことが可能になる。 交換間隔の最適化, 失敗を予言するそして メンテナンス手順の標準化 複数のシステムにまたがる。

10.8 故障モード解析と教訓

シールが予期せぬ故障を起こした場合、根本的な原因を分析することで再発を防ぐことができる。

典型的な故障メカニズムには以下のようなものがある:

| 故障モード | 共通の原因 | 予防措置 |

|---|---|---|

| パーマネントセット(エラストマー) | 過圧縮、長寿命 | スクイズコントロール、定期交換 |

| 押し出しまたはかじる | 高圧、溝の設計が悪い | バックアップリング、グルーブの再設計 |

| 浸透 | UHV中のエラストマー | メタルまたはFFKMに変更 |

| 表面のひっかき(メタルシール) | オーバートルク、ハンドリングの悪さ | トルクコントロール、クリーンな表面 |

| メカニカルシールの漏れ | ミスアライメント、フェース摩耗、ドライ走行 | シャフトアライメント、モニタリング、潤滑制御 |

根本原因分析(RCA)を文書化し、是正処置を次回のメンテナンス計画に組み込むべきである。

10.9 メンテナンスコストと稼働時間の最適化

- メンテナンス活動を束ねる (シール交換、クリーニング、再校正など)を行い、ベントサイクルを最小限に抑える。

- 用途 予測データ 厳格なスケジュールで交換するのではなく、安全にインターバルを延長するために。

- 高価値のシステムには、以下の投資を行う。 状態監視 コストのかかる計画外のダウンタイムを防ぐ

- 設立 クリティカルスペアパーツキット 迅速な対応のために。

費用対効果に優れたメンテナンスとは、つまり、より少ないコストで済ませるということではない。 適材適所.

10.10 まとめ

堅固なメンテナンス戦略は、以下を可能にする重要な要素である。 長期的な真空システムの信頼性:

- 予防メンテナンス 予期せぬダウンタイムを減らすことができる。

- 予測モニタリング は、最小限のリスクで最大限のシール利用を可能にする。

- 適切なスペアパーツ管理 準備は万端だ。

- 故障解析 将来の業績を強化する。

一貫して実施すれば、メンテナンス計画は シール寿命の延長ベース圧を安定させ、総所有コストを下げる。

11.セクター別ガイダンス

真空シールの戦略は業界によって大きく異なります。リークコントロール、材料適合性、適切な設置といった基本原則は不変ですが、各業界では以下のような課題が課せられています。 独自の性能、清浄度、規制要件.

本章では、アザラシの選定と管理戦略が、どのように適応されるかを検証する。 特定の運用上の要求 真空に依存する主要産業の

11.1 半導体および超高真空(UHV)アプリケーション

11.1.1 主要要件

- リーク率: 通常、接合部あたり1×10-¹⁰ Pa-m³/s以下。

- アウトガス: 極めて低い-微量の揮発性物質でもウェハーや薄膜を汚染する可能性がある。

- ベイクアウト機能: 200-400 °C.

- 清潔さ: ISOクラス1-5クリーンルーム対応。

- エラストマーの回避: 可能な限り、浸透を最小限に抑える。

11.1.2 推奨されるシーリング戦略

- オールメタル・シール - OFHC銅CFガスケット、Cリング、重要なインターフェース用Helicoflex®。

- 溶接またはろう付けジョイント 常設用(ビューポート、フィードスルー)。

- 磁性流体シール 回転運動用、クリーン、低リーク、UHV対応。

- ディファレンシャルポンプによるダブルシール構成 残りのエラストマー界面について

11.1.3 オペレーショナル・プラクティス

- 統合前にシールとコンポーネントをプリベークする。

- メンテナンスサイクルのたびに、厳格なヘリウムリークテストを実施する。

- トルクコントロールとフランジアライメントをしっかりと維持する。

- 明示的に真空認定を受けている場合を除き、グリースや潤滑油の使用は避けてください。

例

ウェーハエッチングシステムでは、強磁性流体ロータリーフィードスルーは、すべてのスタティックフランジでCF銅ガスケットと対になっています。コンタミネーションと圧力ドリフトを防ぐため、プロセスボリューム内ではエラストマーシールは使用しません。

11.2 化学処理と腐食性媒体

11.2.1 主要要件

- 化学的適合性: シールは酸、溶剤、刺激的な蒸気に耐えるものでなければならない。

- 熱サイクル: バッチ処理中に加熱と冷却を頻繁に繰り返す。

- 適度な真空度: 通常、高真空または粗真空。

- メンテナンスのしやすさ: 清掃と点検のため、頻繁にシステムにアクセスすること。

11.2.2 推奨されるシーリング戦略

- FFKM Oリング アグレッシブな化学薬品や高温環境にも対応。

- PTFEエンベロープガスケット またはフランジ接続用複合シール。

- SiC/グラファイトメカニカルシール 耐薬品性に優れた回転軸用。

- ドライガスシール 重要なポンプ用途におけるバリアガスとの

11.2.3 オペレーショナル・プラクティス

- 定期的な点検と、化学的老化によるエラストマーの定期交換。

- パージガスまたはバリアガスシステムを使用して、ダイナミックシールを腐食性の浸入から保護する。

- シャットダウンの都度、シール面を清掃し、残留物を除去してください。

- 劣化の初期兆候がないか、圧力とリーク率の傾向を注意深く監視する。

例

化学気相成長(CVD)リアクターでは、FFKMエラストマーシールが静的フランジに使用され、窒素パージ付きドライガスシールが腐食性副産物からポンプシャフトを保護します。

11.3 医薬品・食品加工

11.3.1 主要要件

- 規制遵守: FDA、USPクラスVI、およびISO 10993の衛生的用途向け。

- CIP/SIPの互換性: クリーンインプレイスおよびスチームインプレイス滅菌サイクル。

- 材料の安全性: 無毒、無溶出、トレーサブル。

- 分解と洗浄が容易。

11.3.2 推奨されるシーリング戦略

- EPDM または プラチナ硬化シリコーンOリング 衛生的なポートおよびアクセスカバー用。

- PTFEガスケット 頻繁な滅菌や耐薬品性が要求される場所に。

- トライクランプフランジシステム ガスケット形状が標準化されているため、交換が容易です。

- 高純度用途向け、 メタルシール を使用することができる。

11.3.3 オペレーショナル・プラクティス

- 硬化やひび割れを防ぐため、滅菌サイクル中に定期的にシールを交換する。

- 規制遵守のための材料トレーサビリティとバッチ記録の検証。

- FDA認可の非移行性潤滑剤以外は避ける。

- トルク制御継手を使用し、組立時の過圧縮を避ける。

例

凍結乾燥システムでは、プロセスチャンバーのドアにEPDM Oリングを、蒸気回収ラインにはPTFEガスケットを使用し、滅菌性と規制遵守を確保している。

11.4 エネルギーと真空炉システム

11.4.1 主要要件

- 耐高温性: ベークアウトと400℃以上のプロセス温度。

- 熱サイクル: 大きな勾配と頻繁な加熱/冷却サイクル。

- 機械的ストレス: 大きなフランジ、重い部品。

- 高真空、多くの場合10-⁴-10-⁶ Paの範囲である。

11.4.2 推奨されるシーリング戦略

- メタルガスケット (銅、アルミニウム、ニッケル合金)をCFまたはカスタムフランジに使用。

- ヘリコフレックスシール 再使用可能な高温ジョイント用。

- PTFE/PCTFEガスケット 低温補助ライン用。

- 高温SiCフェース付きメカニカルシール 回転フィードスルー用。

11.4.3 オペレーショナル・プラクティス

- 用途 制御された加熱速度 フランジへの熱応力を低減するため、ベークアウト中に行う。

- 熱サイクル後、圧縮を維持するために金属シールの増し締めを行う。

- フランジ面に酸化や機械的な歪みがないか定期的に点検する。

- 考える ディファレンシャル・エクスパンション効果 異種金属間。

例

真空ブレージング炉では、すべてのメインチャンバーCFフランジにOFHC銅ガスケットを採用し、高温サイクル後に再締め付けを行い、リーク密閉性を維持している。

11.5 研究・分析機器

11.5.1 主要要件

- 柔軟な構成: 実験のために頻繁に組み立てと分解を行う。

- バックグラウンドノイズが少ない: 装置のドリフトを避けるため、アウトガスと透過を最小限に抑える必要がある。

- UHVまたは高真空。

11.5.2 推奨されるシーリング戦略

- CFフランジ メイン真空構造用銅ガスケット付き。

- KFフランジ モジュラー接続および仮接続用のエラストマーOリング付き。

- エラストマー・メタルハイブリッドシール (例えば、金属封止Oリング)により、使いやすさと低アウトガスのバランスをとっている。

- 常設計装用の溶接フィードスルー。

11.5.3 オペレーショナル・プラクティス

- 再設定後の頻繁なヘリウムリークテスト。

- エラストマーの洗浄とプリベークを行い、バックグラウンドのアウトガスを低減する。

- フランジサイズの標準化により、迅速な部品交換が可能。

例

超高真空表面科学チャンバーは、コア真空容器にCFフランジを使用しているが、実験間で再構成される診断ポートにはKFエラストマーシールを使用している。

11.6 まとめ

業種によって、シーリングシステムに求められるものは異なる:

| セクター | キードライバー | 好ましいシールタイプ | メンテナンス・アプローチ |

|---|---|---|---|

| 半導体 / 超高真空 | クリーン、超低リーク | メタルシール、溶接ジョイント、磁性流体 | 予測モニタリング+厳密な管理 |

| ケミカル | 耐食性、耐薬品性 | FFKM、PTFE、ドライガスシール | 予防+定期的パージ |

| 製薬 / 食品 | 衛生、規制遵守 | EPDM、PTFE、サニタリーシール | 定期交換、有効な材料 |

| エネルギー/炉 | 高温、ベークアウト | メタルガスケット、ヘリコフレックス | サイクル後の増し締め、熱管理 |

| 研究 / 分析 | 柔軟性、清潔さ | CFフランジ、KFエラストマー、ハイブリッド | 頻繁なリークチェック、迅速な再設定 |

真空シールの基本的な物理学は変わらない、 優先順位が変わる-半導体における超クリーン性能から、化学プロセスにおける耐腐食性、バイオ医薬品における規制遵守まで。

12.現代のトレンドと新興技術

真空シール技術は過去数十年の間に大きく進化した。伝統的なエラストマーや金属シールは依然として基礎的な技術である、 新素材, アドバンスド・コーティングそして スマートモニタリングシステム は、真空システムの設計、運転、保守の方法を変えている。

この章では、次のことを探る。 新たなテクノロジーとトレンド 性能の向上、コンタミネーションの低減、過酷な環境下でのより長く予測可能なシール寿命の延長を実現しています。

12.1 高度な表面コーティングとエンジニアード・テクスチャー

12.1.1 DLCとSi-DLCコーティング

ダイヤモンドライクカーボン(DLC) そして シリコンドープDLC(Si-DLC) コーティングは、メカニカルシールのフェースやダイナミックコンポーネントにますます適用されるようになっています。これらの超硬質、低摩擦コーティング:

- シール界面の摩擦と発熱を最小限に抑える。

- 腐食やケミカル・アタックに強い。

- パーティクルの発生が少なく、超高真空や半導体アプリケーションの清浄度が向上します。

- ドライ運転や限界潤滑状態での寿命延長。

アプリケーション

ターボ分子ポンプ、ドライスクリューポンプ、クリーンプロセス用ロータリーフィードスルー。

12.1.2 設計されたマイクロ・テクスチャー

レーザーエッチングされた流体力学的な溝やマイクロディンプルなど、シーリング表面のマイクロパターニングは可能です。 液膜形成を制御する メカニカルシールの界面で

メリット

- スタート・ストップ性能の向上。

- 摩耗と始動時の漏れを低減する。

- 様々な荷重下での安定性が向上。

- トルクとエネルギー消費の低減。

この技術は、特に次のような場面で威力を発揮する。 ドライガスシールフィルムの安定性が性能に不可欠な場合。

12.2 ハイブリッド・シール・デザイン

12.2.1 金属-エラストマー・ハイブリッド

ハイブリッド・シールは エラストマーの弾性コンプライアンス を持つ。 金属製シェルやインサートの低透過性.

- 低漏洩性と再利用性の両方が要求される分析システムや工業システムで一般的。

- 金属封止Oリング(例:FKMコア付きステンレススチールジャケット)は、エラストマーとフルメタルシールの間の実用的な橋渡し役です。

12.2.2 多段階シーリング

高度な真空ポンプと回転機器には、ますます以下のものが使用されるようになっている。 多段シール パフォーマンスを最適化する:

- 一次シール(ドライガス、メカニカルなど)

- 二次バッファー(ラビリンスシールやパージシールなど)

- 三次封じ込めまたはベント段階

このレイヤード・アーキテクチャーは、オペレーションの安全性を向上させ、以下を可能にする。 漏洩管理サービス間隔を延長する。

12.3 磁性流体(磁性流体)シールの進歩

従来の強磁性流体シールは、その低リークと長寿命ですでに有名です。最近の技術革新により、その性能範囲はさらに拡大しています:

- 高温強磁性流体 200 °Cまで安定。

- 耐放射線性流体 原子力および宇宙用

- 改善された 磁石の形状 せん断発熱を最小限に抑え、寿命を延ばす。

- より高い圧力差に耐えられる多段磁気シール。

これらの進歩は、特に次のような点で価値がある。 半導体製造、超高真空研究そして 宇宙技術.

12.4 スマート・モニタリングと予測診断

12.4.1 センサーの統合

最新の真空システムは、ますます統合されつつある。 インラインセンサー 重要なシーリング界面付近:

- 温度プローブ(RTDまたは熱電対)。

- 振動加速度計。

- シール間の差圧センサー。

- ヘリウムリークディテクターまたは残留ガス分析器(RGA)。

12.4.2 予測アルゴリズム

運転データを継続的に記録し、予測アルゴリズム(機械学習モデルなど)を適用することで、オペレーターは以下のことが可能になる:

- シール劣化の初期兆候を検出する。

- 予想残存耐用年数。

- メンテナンスは必要なときだけ予定し、早すぎる交換を避ける。

このアプローチは、特に次のような場合に有効である。 高価値超高真空ツール計画外のダウンタイムは莫大なコストがかかる。

12.5 持続可能なシーリング技術

持続可能性は、真空システム設計における新たな考慮事項です。トレンドは以下の通り:

- 長寿命シール (ドライガス、磁性流体など)を使用し、廃棄物やメンテナンス頻度を削減する。

- リサイクル可能または再利用可能な金属シール一部の用途では、使い捨ての銅ガスケットに取って代わる。

- 開発 低VOC、低ガス放出材料 環境規制やクリーンルーム規制を満たすために

- エネルギー消費の削減 低摩擦コーティングとテクスチャー.

12.6 シール部品の積層造形

の登場である。 アディティブ・マニュファクチャリング(AM) は、シーリング・ハードウェアの設計方法を変革している:

- カスタムメタルフランジ形状 は、重量と熱膨張特性を最適化して製造することができる。

- 統合 冷却または加熱チャンネル 温度制御を改善するためにフランジに直接組み込むことができる。

- AMの場合 ラピッドプロトタイピング 研究用および航空宇宙用の非標準シーリング・インターフェースの。

AMが真空シールに採用されるのはまだ初期段階だが、その可能性は、特に次のような点で非常に大きい。 複雑な単発の調査ツール.

12.7 新興素材

研究と商業開発は、新しいクラスのシーリング材を発展させている:

- 超低透過性パーフロロエラストマー 過酷な化学薬品や高真空環境にも対応。

- 高温ポリマー複合材料 300℃を超えても完全性を維持する。

- 高度金属合金 そして 表面処理銅 クリープを減らし、再利用性を向上させる。

- グラフェンとナノカーボンコーティング 超低摩擦と強化された耐薬品性のために。

これらの革新的な技術は、「ヴェニス」と「ヴェニス」の融合を目指すものである。 エラストマーの柔軟性その PTFEの不活性そして 金属の堅牢性.

12.8 まとめ

現代のシーリング技術は、次のような方向に向かっている。 高性能、長寿命、スマートな操作性.主なトレンドは以下の通り:

- 先端コーティングと表面工学 摩耗や汚染を最小限に抑える。

- ハイブリッド・シールと多段シール パフォーマンスを最適化するためにさまざまな技術を組み合わせたもの。

- スマート・モニタリング・システム 予知保全を可能にする。

- 持続可能性と積層造形 新しいデザインの道を開く

- 新素材 温度、化学、真空の境界を以前よりもさらに押し広げる。

13.ケーススタディ

理論が枠組みを提供する一方で、 実例研究 は、さまざまなシール技術や戦略が実際の運転条件下でどのように機能するかを示しています。以下の例は、適切なシールの選択、設置、メンテナンスが真空システムの性能、信頼性、所有コストに直接影響することを示しています。

代表的な3つのシナリオを検証する:

- UHVビューポート改修 - エラストマーからメタルシールへのアップグレード。

- 腐食性プロセス用シャフトシール - パージ付きハイブリッドダイナミックシール。

- 衛生的なラインシール - 蒸気滅菌のための材料選択。

13.1 ケーススタディ1:UHVビューポートの改修

13.1.1 背景

を運営する研究所。 表面分析システム (XPS)を経験していた:

- 1×10-⁹Paから1×10-⁷Paまで徐々にベース圧がドリフトする。

- ポンプダウン時間の延長。

- リーク検査中のヘリウムバックグラウンドの上昇。

最初の検査で、以下のことが判明した。 エラストマーOリング エラストマーは、いくつかのビューポートのシールに使用された。時間が経つにつれて、エラストマーは劣化していった:

- ベークアウトサイクルにより硬化。

- マイクロクラックが発生した。

- 測定可能な速度でのヘリウム透過を可能にした。

13.1.2 レトロフィット・ソリューション

研究室では、ビューポートのアセンブリを改造した:

- OFHC銅ガスケット付きCFフランジ (シングルユース)。

- ナイフエッジ・シール面 UHV公差で加工される。

- クロスパターンの順序で、メーカー推奨トルクで締め付ける。

設置後のヘリウムリークテストでは、リーク率は1×10-¹¹Pa・m³/s以下であった。

13.1.3 結果

| パラメータ | 改装前 | レトロフィット後 |

|---|---|---|

| 基本圧力 | 1 × 10-⁷ Pa | 3 × 10-¹⁰ Pa |

| パンプダウン時間(仕様値) | 4.5時間 | 2.2時間 |

| ヘリウムリーク率(ビューポートあたり) | 1 × 10-⁸ Pa-m³/s | < 1 × 10-¹¹ Pa・m³/s |

| シール交換時期 | ~6ヶ月 | > 3年以上 |

13.1.4 教訓

- エラストマーをメタルガスケットに置き換えることで、以下のことが劇的に改善される。 透過とアウトガスの低減 超高真空用途

- 10-¹¹Pa・m³/sの範囲のリーク率を達成するには、適切なトルクと表面処理が重要です。

- しかし、メタルシールは初期費用がかかる、 より長いサービス間隔 総所有コストの低減

13.2 ケーススタディ2:腐食性プロセス用シャフトシール

13.2.1 背景

を運営する化学工場。 減圧蒸留装置 と 腐食性溶剤蒸気 経験豊富だ:

- 頻繁 メカニカルシールの故障 を回転軸に取り付ける。

- シール界面付近のシャフトの腐食。

- 真空システムへの汚染物質の侵入。

根本的な原因を分析:

- 相容性のないエラストマーが化学蒸気に侵される。

- ドライガスシールシステムのバリアガス圧が不十分。

13.2.2 レトロフィット・ソリューション

ハイブリッド・シーリングが採用された:

- SiCとグラファイトのメカニカルシールの比較 耐薬品性を向上させる。

- FFKM二次シール アグレッシブな溶剤蒸気を取り扱う。

- 乾燥窒素バリアガス 圧力制御により、ポジティブ・シール環境を作り出す。

- シャフトの材質は耐腐食性のためにハステロイ®にアップグレード。

13.2.3 結果

| パラメータ | 改装前 | レトロフィット後 |

|---|---|---|

| 平均故障間隔(MTBF) | 6ヶ月 | 4年以上(まだ現役) |

| ヘリウム漏れ率 | 1 × 10-⁶ Pa-m³/s | < 1 × 10-⁸ Pa-m³/s |

| シール交換費用 | 高い(頻繁) | 中程度(まれ) |

| 製品汚染事象 | 4/年 | 0/年 |

13.2.4 教訓

- ハイブリッド・シール設計 バリアガスシステムを使用することで、腐食環境における信頼性を大幅に向上させることができる。

- 材料のアップグレード(FFKM、SiC)は、以下の両方を提供します。 化学的適合性 そして 長寿命.

- パージシステムは、安定した圧力差を維持するために注意深く制御されなければならない。

13.3 ケーススタディ3:バイオ医薬品における衛生的ライン・シーリング

13.3.1 背景

バイオ医薬品製造施設 EPDMガスケット で トライクランプ衛生接続 凍結乾燥システム全体SIP(スチーム・イン・プレース)サイクルを繰り返した後:

- ガスケットがもろくなり、ひびが入った。

- 完全性テスト中にマイクロリークが検出された。

- 頻繁なガスケット交換によるダウンタイムの増加。

13.3.2 レトロフィット・ソリューション

同工場は代替素材を評価し、採用した:

- PTFEガスケット 蒸気にさらされる場所

- 白金硬化シリコーン 低温用ガスケット。

- 厳格なトルク手順とSIPサイクル間の目視検査。

- 反応性の故障ではなく、検証テストに基づく予定交換間隔。

13.3.3 結果

| パラメータ | 改装前 | レトロフィット後 |

|---|---|---|

| 漏洩事故/年 | 8 | 0 |

| ガスケットごとの平均耐用年数 | 2ヶ月 | 12ヶ月 |

| シャットダウンごとのメンテナンス時間 | 6時間 | 2時間 |

| 規制逸脱の記録 | 3 | 0 |

13.3.4 教訓

- 規制主導型産業 積極的で検証された材料選択から利益を得る。

- PTFEとシリコーンは 長寿命 蒸気滅菌環境において

- 適切なトルク管理と点検プロトコルは、予定外のメンテナンスを減らす。

13.4 クロスケースの洞察

これらのケーススタディを通じて、いくつかのことがわかった。 共通原則 エマージ

- 素材選択 アプリケーション環境 (例えば、超高真空用銅、耐薬品性用FFKM、滅菌用PTFE)。

- ハイブリッドおよびアップグレード・シールデザイン 寿命が大幅に延びる。

- トルクコントロール、アライメント、クリーン度 はシールの種類と同じくらい重要である。

- モニタリングと定期メンテナンス 反応的な修正を予測可能なオペレーションに変える。

- 総所有コストはしばしば有利に働く 高性能シール より安価で寿命の短い代替品よりも。

13.5 まとめ

| ケーススタディ | チャレンジ | ソリューション・ハイライト | 結果 |

|---|---|---|---|

| UHVビューポート改修 | エラストマーの浸透とアウトガス | CFフランジ+銅ガスケット | より低いベース圧力、より長い耐用年数 |

| 腐食性プロセス用シャフトシール | 化学薬品にさらされた場合のシール不良 | SiC/グラファイト面、FFKM、バリアガス | MTBFの延長、コンタミネーションの低減 |

| 衛生的なラインシール | SIPサイクルにおけるガスケットの劣化 | PTFE + シリコンガスケット、トルクコントロール | 規制遵守、漏出不良ゼロ |

これらの例は、どのようなものかを示している。 オーダーメイドのシーリング戦略 多様な真空アプリケーションで測定可能な性能向上を実現します。

14.実用ツール

真空シーリングには、真空クラスや材料適合性からトルクコントロールやメンテナンススケジュールまで、数多くの変数が含まれます。この章では、エンジニアが本ガイドで取り上げた概念を応用できるよう、以下の内容を説明します。 実用的なエンジニアリングツール を含む ディシジョンツリー, 互換性テーブルそして 標準化チェックリスト.

これらのツールは、以下をサポートするように設計されている。 一貫性のある、再現可能で効率的なエンジニアリング手法システムの設計、設置、運用、メンテナンスのいずれにおいても。

14.1 シール選択決定ツリー

構造化された 決定木 は、あらゆる真空アプリケーションに適したシールタイプを選択するプロセスを簡素化します。

1.インターフェイスのタイプを定義する:

スタティック(2へ)

ダイナミック(5に進む)

2.必要な真空レベルを決定する:

├──Rough / High(3に進む)

└── UHV / Extreme(4に進む)

3.静的シールの材質選定

化学的適合性が中程度 → FKM / EPDM Oリング

化学的適合性が高い → PTFE または FFKM

ベークアウト要求が高い → メタルガスケット(CF)

4.UHVシール

├── ベークアウト<400℃ → OFHC銅ガスケット(CFフランジ)

└── ベークアウト > 400 °C または永久 → 溶接またはろう付けジョイント

5.動的シール

低速 → パッキン、メカニカルシール、リップシール

高速/クリーンプロセス → ドライガスシール、磁性流体シール

粗真空のみ → リップシール可

6.最終的な考慮事項

メンテナンス間隔が短い → エラストマーまたはソフトガスケット可

メンテナンス間隔が長い → メタルまたは高度な非接触シール

コンタミネーションに敏感 → 非接触型または金属製シールが望ましい

このツリーは 一次選択詳細なエンジニアリング・レビューによって改良される。

14.2 クイック材料適合表

| 素材 | 最高温度 (°C) | 浸透 | アウトガス | 耐薬品性 | ベークアウト | 典型的な使用例 |

|---|---|---|---|---|---|---|

| エヌビーアール | 120 | 高い | 高い | 可もなく不可もなく | いいえ | ラフバキューム、一般ユーティリティ |

| EPDM | 150 | 中程度 | 中程度 | 良い(蒸気) | いいえ | 工業用、水蒸気、HVAC |

| FKM(バイトン) | 200 | 低い | 低い | 素晴らしい | 限定 | 高真空、化学プロセス |

| FFKM | 280 | 非常に低い | 非常に低い | 傑出している | 限定 | 半導体、腐食性媒体 |

| PTFE | 250 | 非常に低い | 非常に低い | 素晴らしい | はい | ガスケット、エンベロープシール |

| PCTFE | 150 | 非常に低い | 非常に低い | 素晴らしい | はい | 極低温、UHV |

| 覗き見 | 250 | 非常に低い | 低い | 素晴らしい | はい | 高強度、構造用シール |

| 銅 | 450+ | なし | なし | 素晴らしい | はい | CFフランジ、UHV |

| ニッケル合金 | 450+ | なし | なし | 素晴らしい | はい | 腐食性、高温 |

| フェロフルイド | ~200 | 非常に低い | 非常に低い | 良い(場合による) | いいえ | ダイナミックロータリーシール、UHV |

14.3 設置チェックリスト(静的シール)

| ステップ | アクション | 備考 |

|---|---|---|

| 1 | 溶剤と糸くずの出ないウェットティッシュでシール面を拭く | 指紋、油、ゴミがつかない |

| 2 | 傷、へこみ、ずれがないか点検する。 | 明るい照明や拡大鏡を使う |

| 3 | シールの材質とサイズを確認する | プロセスメディアと温度との適合性をチェックする |

| 4 | エラストマー(必要な場合)に真空適合潤滑剤を軽く塗布する。 | 炭化水素を避ける |

| 5 | シールをねじったり伸ばしたりせずに取り付ける | 必要に応じてアライメントピンを使用する |

| 6 | ボルトの締め付けは、クロスパターンで少しずつ行う。 | 校正済みトルクレンチを推奨 |

| 7 | ヘリウムリークテストまたは圧力上昇テストの実施 | 真空クラスに適した目標リーク率 |

| 8 | 取り付けデータ(トルク、日付、漏れ率)の記録 | 傾向分析と予知保全が可能 |

14.4 設置チェックリスト(ダイナミックシール)

| ステップ | アクション | 備考 |

|---|---|---|

| 1 | シャフトのアライメントと同心度を確認する | ミスアライメントが早期摩耗を引き起こす |

| 2 | シール面(メカニカル/ドライガス)の平坦度と清浄度を点検する。 | 低リークに不可欠 |

| 3 | 二次シール(Oリング、ベローズ)を損傷なく取り付ける。 | 適切なグルーブ・シーティングの確保 |

| 4 | スプリング荷重または油圧をメーカーの仕様に従って設定する。 | 過圧縮はオーバーヒートにつながる |

| 5 | バリアガスシステムの接続とパージ(該当する場合) | 乾燥窒素またはクリーンなプロセスガス |

| 6 | シャフトを手動で回転させ、スムーズな動作を確認する | 異常な引きずりや抵抗がない |

| 7 | 組み立てたシステムのリークテスト | ベースライン・データの記録 |

14.5 漏洩試験許容基準

| 真空レベル | 典型的な許容限界 | 代表的な試験方法 |

|---|---|---|

| ラフ真空 | ≤ 1 × 10-⁵ Pa-m³/s | 圧力上昇、バブルテスト |

| 高真空 | ≤ 1 × 10-⁸ Pa-m³/s | ヘリウム・スニッフィングまたは真空モード |

| 超高真空 | ≤ 1 × 10-¹⁰ Pa-m³/s | ヘリウム漏れ検知(高感度) |

| エクストリーム / UHV+ | < 1 × 10-¹¹ Pa・m³/s | ヘリウム漏れ検知、RGA検証 |

注: 許容限界は、半導体や宇宙用途など、プロセス汚染の感度に基づき厳しくすることができる。

14.6 メンテナンス間隔参照表

| シールタイプ | 標準的なサービス間隔 | メンテナンス・フォーカス |

|---|---|---|

| Oリング(NBR、EPDM) | 6-12ヶ月 | 予定通りに交換し、コンプレッションセットをチェック |

| Oリング(FKM、FFKM) | 1~3年 | 浸透性、ベークアウト安定性のモニター |

| ソフトPTFEガスケット | 1-2年 | クリープとコールドフローのチェック |

| メタルガスケット(CF) | 3~5年以上 | 焼成後のトルクチェック |

| メカニカルシール | 2~5年 | フェース摩耗、アライメント |

| ドライガスシール | 3~10年 | バリアガスの品質、溝の状態 |

| 磁性流体シール | 5~15年 | 磁性流体の完全性、磁石の性能 |

14.7 トルク・ガイドライン(代表値)

| フランジタイプ | ガスケット材質 | ボルトあたりの標準トルク | 備考 |

|---|---|---|---|

| KF(小) | エラストマー | 8-12 N-m | 均一な手締めが可能 |

| ISO-K | エラストマー/PTFE | 15-30 N-m | クロスパターン推奨 |

| CF(DN63〜DN200) | 銅 | 25-40 N-m | メーカーの価値観に従わなければならない |

| 大型CFフランジ | 銅 | 40-70 N-m | 校正されたトルクレンチを使用する |

| ヘリコフレックス | メタルCリング | メーカーごと | 制御された圧縮が重要 |

これらの値は目安であり、特定のフランジとガスケットについては、必ずメーカーの仕様を確認してください。

14.8 保守点検記録テンプレート

| 日付 | システム | シールタイプ | 素材 | トルク (N-m) | リーク率(Pa・m³/s) | 観察 | アクション | 次のページ |

|---|---|---|---|---|---|---|---|---|

| 2025-05-14 | メイン・チャンバー | CFフランジ | 銅 | 35 | 5 × 10-¹² | OK | - | 2028-05 |

| 2025-05-15 | ロータリーシャフト | ドライガスシール | SiC/グラファイト | - | 2 × 10-⁹ | 安定した温度 | - | 2029-05 |

| 2025-05-20 | 診断ポート | Oリング | FKM | 15 | 3 × 10-⁸ | わずかな摩耗 | Oリング交換 | 2026-05 |

この標準化されたフォーマットにより トレンド・トラッキング, 早期異常検知そして メンテナンスチーム間の引き継ぎが容易.

14.9 プロセス管理チェックリスト

プレ・スタートアップ

- リークテストは仕様内で合格。

- すべてのトルク値を記録。

- バリアガスの供給圧力を確認。

- 温度センサー作動中。

- フランジのアライメントと清浄度を確認。

日常業務

- 基本圧力は目標範囲内。

- パンプダウンの時間は一定である。

- シール温度は安定している。

- 異常な振動や騒音はない。

- ヘリウム漏れの傾向は正常。

シャットダウン

- シールを目視点検する。

- トルクとリークデータを記録する。

- システムがアイドル状態のままであれば、シーリング面を清掃する。

- 汚染を防ぐため、開いているフランジを覆う。

14.10 まとめ

デシジョンツリー、チェックリスト、相性表などの実用的なツールが役立つ:

- エンジニアリングワークフローの標準化

- 設置やメンテナンスのミスを最小限に抑えます。

- 予知保全プログラムをサポートする。

- 異なるシステム間で一貫したシーリング性能を確保する。

これらのツールを手にすることで、シーリング性能はさらに向上する。 反復可能, トレーサブルそして 効率的.

15.用語集と単位変換

真空シールの知識を効果的に伝え、活用するためには、専門用語や単位規則を明確に理解することが不可欠です。この章では 主要概念用語集 そして 単位換算の参照表 真空技術やシーリング工学で一般的に使用されている。

15.1 主要用語集

A

- 絶対圧 - 完全な真空(0 Pa)を基準として測定される圧力。真空技術では、すべての圧力値は通常絶対圧で表されます。

- オールメタル・シール - 銅やニッケルなどの金属のみで構成されたシールで、主に超高真空用途で透過を排除し、アウトガスを最小限に抑えるために使用される。

- ANSI/ISOフランジ - 真空配管とチャンバーの接続に使用される標準化されたフランジ形状。

B

- ベークアウト - 真空部品を加熱して表面から揮発性分子を脱離させ、アウトガスを減少させるプロセス。通常150~450℃で行われる。

- 基本圧力 - 規定された条件下で真空システムが達成できる最低圧力で、通常はベークアウトと安定化の後。

- バリアガス - シーリングをプロセス汚染から保護するため、またはリークを減らすために、シーリング・ステージ間に導入される清浄なガス(多くの場合窒素)。

C

- CFフランジ(コンフラット) - ナイフエッジと銅ガスケットを使用し、極めて低いリーク率を実現したUHVフランジ規格。科学・半導体用途に広く使用されている。

- 圧縮セット - エラストマーが長時間圧縮されると永久的に変形し、密封性を維持する能力が低下すること。

- コンタクト・シール - メカニカルシール面やOリング界面など、2つの面が直接機械的に接触するシール技術。

D

- 差動ポンピング - 真空の完全性を維持し、1つのステージから別のステージへのリークを最小限に抑えるために、シール間の中間容積をポンピングする技術。

- ドライガスシール - 気体膜潤滑を利用した非接触メカニカルシールで、高速回転機器に一般的な漏れや摩耗を低減する。

E

- エラストマー - Oリングやソフトガスケットに使用される、柔軟なゴム状材料の一種。NBR、EPDM、FKM、FFKMなどがある。

- エンベロープガスケット - 外層にPTFE、中芯にエラストマーを使用したガスケットで、耐薬品性と弾性シール力を併せ持つ。

F

- 磁性流体シール - 磁場によって保持された磁性流体を使用してガスの流れを遮断する非接触型回転シールで、超高真空で非常に低いリークを実現する。

- フランジの平面度 - フランジシール面の完全な平面からのずれ。メタルシールでは高い平面度が重要。

G

- ガス透過 - 気体分子がシール材中を拡散するプロセスで、高真空におけるエラストマーの重要な限界。

- グランド - Oリングなどのシールを取り付ける溝またはハウジング。

H

- ヘリウム漏れ検知 - ヘリウムトレーサーガスと質量分析計ベースのリークディテクターを使用した真空システムのリークを検出する標準的な方法。

- ヘリコフレックスシール - 再使用可能な金属製Cリングまたはスプリング通電式シールで、リーク率が極めて低く、高温または超高真空システムでよく使用される。

L

- ラビリンス・シール - 蛇行した経路を利用して漏れを減らす非接触型のシールで、緩衝ガスによく使用される。

- リーク率 - 通常、Pa・m³/sまたはmbar・L/sで表される。

M

- メカニカルシール - 回転軸に沿った漏れを防ぐため、2つのラップ面を摺動接触させるダイナミックシールの一種。

- メタルガスケット - UHVシステムの静的シールに使用される金属製ガスケット(OFHC銅など)。

O

- Oリング - O型断面の円形エラストマーシールで、静的用途や中真空用途に広く使用されています。

- アウトガス - 真空下の物質から、吸着または捕捉されたガスや蒸気が放出され、真空の質を低下させること。

P

- パッキングシール - スタッフィングボックス内の圧縮性パッキンを使用する伝統的なシール方法で、バルブや低速回転機器によく見られる。

- 浸透 - 材料を通過するガスの拡散。真空シールでは、エラストマーへの透過がガス負荷の大部分を占めることが多い。

R

- 残留ガス分析器 (RGA) - 真空システム内のガス組成をモニターする装置で、多くの場合、漏れや汚染を検出するために使用される。

- ラフ・バキューム - 圧力範囲は通常、大気圧から約100Paまで。

S

- シール圧縮 - 漏れを防ぐ接触圧を作り出すために、シール要素が変形すること。

- ソフトガスケット - PTFE、グラファイト、エラストマーなどの変形可能な非金属材料でできたガスケット。

- スパイラルグルーブシール - スパイラル状の溝でシール面間にガス膜を形成するドライガスシール。

T

- トルク・パターン - フランジボルトの締め付けの順番で、シールが均等に圧縮されるようにすること。

- 総所有コスト(TCO) - 設置、メンテナンス、ダウンタイムを含む、シールの耐用年数にわたる総合的なコスト。

U

- 超高真空 (UHV) - 1×10-⁷Pa以下の圧力範囲では、微小なリークやアウトガスでも性能に影響を及ぼす可能性がある。

- UHV対応シール - ベークアウトや長時間の運転下でも超低リークを維持するシーリング技術で、通常は全金属製。

V

- 真空適合潤滑剤 - 蒸気圧が極めて低い特殊潤滑剤で、真空を汚染することなくOリングのねじれを防止するために使用される。

- 仮想リーク - 閉じ込められた容積がゆっくりとガスを放出し、ポンプダウン中の実際のリークを模倣する。

15.2 コモン・ユニットの転換

15.2.1 圧力

| 単位 | Pa (SI) | トーア | メートルバール | アトム |

|---|---|---|---|---|

| 1 Pa | 1 | 7.5 × 10-³ Torr | 0.01 mbar | 9.87 × 10-⁶ atm |

| 1トール | 133.322 Pa | 1 | 1.333 mbar | 1.315 × 10-³ atm |

| 1 mbar | 100 Pa | 0.75 Torr | 1 | 9.87 × 10-⁴ atm |

| 1気圧 | 101,325 Pa | 760 トール | 1,013.25 mbar | 1 |

15.2.2 リーク率

リーク率は一般的に Pa-m³/s または mbar-L/s.

| 単位 | コンバージョン |

|---|---|

| 1 Pa-m³/s | 10 mbar-L/s |

| 1 mbar-L/s | 0.1 Pa-m³/s |

15.2.3 トルク

| 単位 | コンバージョン |

|---|---|

| 1 N-m | 8.85インチ・ポンド |

| 1インチポンド | 0.113 N-m |

15.2.4 温度

| 単位 | コンバージョン |

|---|---|

| °C to K | k = °c + 273.15 |

| K から °C | °C = K - 273.15 |

| °C to °F | °F = (°C × 9/5) + 32 |

| °C | °C = (°F - 32) × 5/9 |

15.3 一般的な略語

| 略語 | 意味 |

|---|---|

| CF | コンフラットフランジ |

| 政府間措置 | クリーン・イン・プレイス |

| DLC | ダイヤモンドライクカーボン |

| EPDM | エチレン・プロピレン・ジエンモノマー |

| 食品医薬品局 | 米国食品医薬品局 |

| FFKM | パーフロロエラストマー |

| FKM | フッ素ゴム |

| KF | クラインフランジ(クイックフランジ標準) |

| MTBF | 平均故障間隔 |

| エヌビーアール | ニトリルブタジエンゴム |

| OFHC | 無酸素高導電性(銅) |

| PTFE | ポリテトラフルオロエチレン |

| RGA | 残留ガス分析計 |

| シップ | スチーム・イン・プレイス |

| TCO | 総所有コスト |

| 超高真空 | 超高真空 |

| USP | 米国薬局方 |

15.4 基準リーク率

| システムクラス | 典型的なリーク率要件 | 代表的なシールタイプ |

|---|---|---|

| ラフ真空 | ≤ 1 × 10-⁵ Pa-m³/s | エラストマーOリング、ソフトガスケット |

| 高真空 | ≤ 1 × 10-⁸ Pa-m³/s | FKM/FFKM、PTFEガスケット、メカニカルシール |

| 超高真空 | ≤ 1 × 10-¹⁰ Pa-m³/s | 銅ガスケット、Helicoflex®、溶接 |

| 極低温 | < 1 × 10-¹¹ Pa・m³/s | オールメタル、溶接、磁気シール |

15.5 まとめ

この用語集と変換リファレンスは クイック・テクニカル・リソース のためだ:

- 専門用語の明確化

- 設計およびメンテナンスの文書において、正しいユニットの使用法を確認すること。

- 設計、運用、保守チーム間の明確なコミュニケーションを可能にする。

- リークテスト、トルクコントロール、真空設計における正確な計算をサポート。

16.結論とベストプラクティスのまとめ

真空シールは機械的な細部にとどまらない。 真空システム性能の中核達成可能な圧力、コンタミネーションレベル、プロセスの安定性、メンテナンスコストに直接影響します。これまでの章では、基礎物理学から高度なシーリング技術に至るまで、このテーマを探求してきた。この最終章では、これらの教訓を抽出し、以下のようにまとめました。 ベストプラクティスの戦略的概要 エンジニアが幅広い産業や真空環境で応用できるように。

16.1 真空システムにおけるシーリングの戦略的役割

シールが決める:

- について 梗塞 真空境界の

- について クリンリネス プロセス環境の

- について 効率 ポンプダウンとベース圧の安定性。

- について ライフサイクルコスト システム運用の

シーリングの選択が悪いと、こうなる:

- 予測不可能な漏出や汚染事象。

- ポンプ負荷とエネルギー消費の増加。

- 頻繁なメンテナンス・シャットダウン

- 重要なプロセスにおける製品品質の問題。

その逆もある、 よく設計されたシーリング戦略 これにより、システムをより長く、よりクリーンに、より効率的に稼動させ、全体的なコストを削減することができます。

16.2 ライフサイクル・ステージ別主要項目

16.2.1 設計と選定

- 始めよう 動作条件の正確な定義真空レベル、メディア、温度、動作、メンテナンス戦略。

- バランスのとれた素材を選ぶ 浸透抵抗, 化学的適合性そして 機械的耐久性.

- 次のような構造化ツールを使用する。 決定木と互換表 選択を標準化する。

- デザイン 保守性 - アクセス、交換間隔、点検手順を早めに検討する。

16.2.2 設置と試運転

- 表面仕上げ、アライメント、トルク適用の精度は 不流通.

- 設置中にヘリウムリークテストとベースラインデータロギングを実施する。

- シールにストレスがかからないように、ポンプダウンの手順を管理する。

- アウトガスを最小限に抑えるため、クリーンな組み立て方法を使用してください。

16.2.3 オペレーションとモニタリング

- 温度、振動、リーク率を経時的にモニターする。

- しきい値アラームだけでなく、トレンド分析によって劣化の兆候を早期に検出。

- 応募する 予知保全 クリティカルシール用。

- 明確で標準化された業務記録をつける。

16.2.4 メンテナンスとライフサイクル管理

- を実施する。 予防+予測のハイブリッド メンテナンス・アプローチ。

- 適切な保管と賞味期限の追跡により、シールの在庫を管理する。

- 信頼性を継続的に向上させるため、故障の根本原因分析を行う。

- シール技術を比較する際には、総所有コスト(TCO)を指標とする。

16.3 注目すべき技術動向

- 高度なコーティング DLCなどのダイナミックシールの寿命が延びている。

- ハイブリッド・マルチステージ・シーリング構造 は高性能システムの標準になりつつある。

- スマートセンサーと予測アルゴリズム シーリングが受動的な要素から重要な要素に変わりつつある。 能動的に監視されるコンポーネント.

- 持続可能なシーリング技術 は、廃棄物、エネルギー使用、メンテナンスの頻度を削減している。

- 積層造形 は、より高度で統合されたシーリング・ソリューションを可能にする。

これらのトレンドは、真空シーリング・システムの未来を指し示している。 よりスマートで、より効率的で、より耐久性がある.

16.4 業界への適応

各業界は、その優先順位に応じてシーリング戦略を適応させている:

| セクター | 主な懸念事項 | キー・シーリング・アプローチ |

|---|---|---|

| 半導体 / 超高真空 | 清浄度、漏れ抑制 | メタルシール、磁性流体、溶接ジョイント |

| 化学処理 | 耐食性 | FFKM、PTFE、パージ付きハイブリッドダイナミックシール |

| 製薬・食品 | 衛生、コンプライアンス | EPDM、PTFE、有効なエラストマー |

| エネルギー&真空炉 | 高温 | メタルガスケット、ヘリコフレックス、リトルクプロトコル |

| 調査・分析 | 柔軟性、モジュール性 | CFフランジ、KFエラストマー、ハイブリッドシール |

について 原理は普遍的しかし、その実装は文脈によって異なる。

16.5 ベストプラクティス・チェックリスト

デザイン

- すべての環境および運用パラメータを定義する。

- シールタイプを真空クラスとコンタミネーション耐性に合わせる。

- 可能な限りダイナミック・シーリングを最小限にする。

- 保守性を設計に組み込む。

インストール

- 表面を入念に掃除する。

- 制御トルクとフランジアライメント。

- シールの配置と状態を確認する。

- ヘリウムリークテストを実施し、結果を記録する。

オペレーション

- 圧力、温度、振動の傾向を監視します。

- シールの性能を経時的に追跡する。

- バリアガスシステムを安定させ、清潔に保つ。

- 業務上の清潔さを維持する。

メンテナンス

- エラストマーの予防交換を予定する。

- 重要なシールに予測技術を適用する。

- 保守作業と漏れ率を記録する。

- 将来の信頼性を向上させるために故障解析を行う。

16.6 最終的な感想

真空シールはポンプ、バルブ、チャンバーにとって二の次に見えるかもしれない、 それは、他のすべてのパフォーマンスが依存する基礎である。.優れた真空シール:

- 予測不可能なプロセスの中断を排除

- より少ないポンピング力でより高い真空性能をサポートします。

- システム稼働時間の延長とメンテナンスコストの削減を可能にします。

- 安全性、製品品質、規制遵守を強化。

このガイドに詳述されている原則とツールを適用することで、以下のことが可能になる。 材料選択 への 予測モニタリング - 達成できる 安定的、効率的、持続可能な真空シール性能.