問題を理解する

機械システムの振動は、騒音、疲労、摩耗、そして最終的な故障につながります。これは産業界にとっても消費者にとっても同様に現実的な課題を生み出します。HVACシステムであれ、自動車部品であれ、重機械であれ、振動を減衰させ、寿命を延ばすソリューションへの需要が高まっています。振動低減ガスケットの登場です。

MYアンサー

振動低減ガスケットは、ネオプレンやシリコンなどのゴム状材料から作られた特別に設計されたシールです。機械的な振動を吸収し、騒音を減衰させるもので、HVAC、自動車、重機などの用途でよく使用されます。これらのガスケットは、特定の産業ニーズに合わせて連続的なプロファイルを形成し、成形ダイを介して強制的に加熱されたゴムによって押し出される。

なぜ重要なのか

振動低減ガスケットの重要性は、単なる騒音抑制にとどまりません。 管理されていない振動は、摩耗を促進し、接続を劣化させ、安全性を損なう可能性があります。 消費者製品と産業機械の両方において。

例を挙げてみよう:

- で 自動車工学振動減衰ガスケットは、ダッシュボードの電子機器、ヘッドランプ、エンジンルームの周囲に使用されています。これがないと、路面やエンジンからの振動で繊細な部品が損傷したり、コネクターが緩んだり、車内の騒音でドライバーの疲労が増したりします。

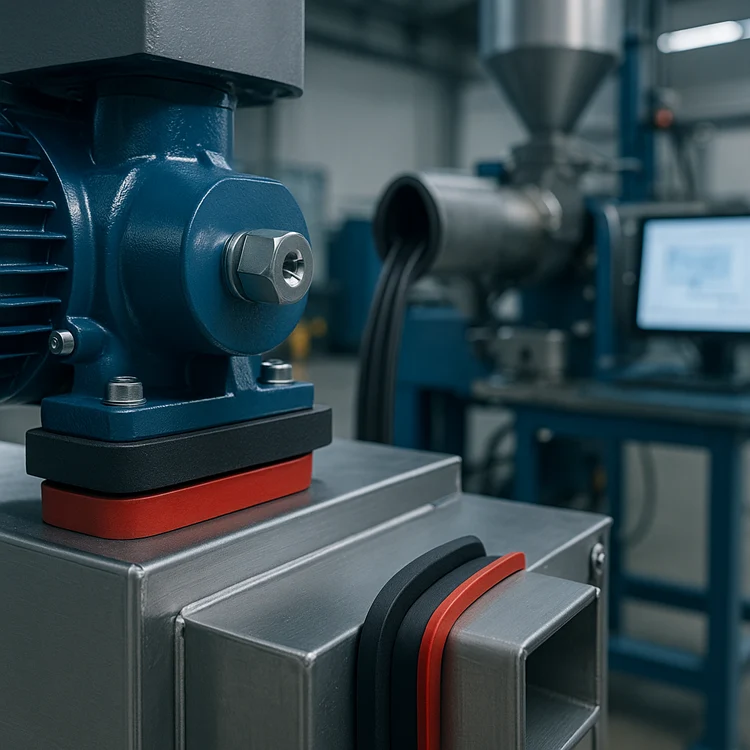

- で HVACシステムゴム製ガスケットは、モーターが発生するパルスを吸収し、それがダクトを通して伝わり、ネジを緩めたり、継ぎ目を割ったり、ハムノイズを発生させたりして、居住者の快適性を損なう可能性がある。

- で 生産設備振動は、精密工具の校正を狂わせたり、ベアリングやシャフトの寿命を縮めたり、構造部品の疲労破壊を引き起こしたりする。

経済的な観点から、 適切な振動制御は、直接的にメンテナンスコストを削減し、保証クレームを減らし、機器の寿命を延ばします。.例えば、機械メンテナンスの研究によると、適度な防振でも高負荷サイクルでは25-40%まで取り付けられた電気モーターの寿命を延ばすことができます。

エンジニアであれ、調達スペシャリストであれ、OEMマネージャーであれ、振動低減ガスケットの役割を理解することで、以下のことが可能になります。 よりスマートな素材とデザインの決定 システムの性能と運用コストに直接影響する。

ガスケット成形のプロセスとは?

ガスケット成形は、熱と圧力を利用してゴム製ガスケットを特定の形状と寸法に成形するために使用される精密製造プロセスである。 連続的なプロファイルを作成する押出成形とは異なり、成形は完全に密閉され、詳細で、しばしば複雑なガスケット形状を製造するのに理想的です。

ガスケット成形の主な種類:

- 圧縮成形

これはゴム製ガスケットで最も広く使われている方法である。それには- あらかじめ計量した量の未加硫ゴム(プリフォームと呼ばれる)を加熱した金型キャビティに入れる。

- 金型を閉じて圧力をかけ、ゴムを強制的に金型形状に充填する。

- 熱と圧力でゴムを硬化(加硫)させ、安定した弾力性のある部品を作る。

- 金型を開き、完成したガスケットを取り出す。

最適:中型から大型のガスケット、平面または単純な形状、高デュロメータゴム。

- トランスファー成形

この方式では:- ゴムはポットの中に入れられ、圧力がかかった状態でスプルーを通して密閉された空洞に押し込まれる。

- 圧縮成形よりも材料が均一に流れるため、細部や寸法の精度が向上する。

- 硬化した後、金型から取り出される。

最適:中複雑形状、より厳しい公差、埋め込みインサート。

- 射出成形

この高度に自動化されたプロセスには以下が含まれる:- 予熱されたゴムをスクリュー機構で密閉された金型に押し込む。

- ゴムは複数の空洞に素早く充填され、金型内で硬化する。

- 硬化後、金型が開き、ガスケットが排出される。

最適:大量生産、複雑な形状、厳しい公差、小さな部品。

主なプロセスに関する考慮事項:

- 素材の選択:シリコーン、EPDM、ニトリル、FKM(バイトン)などが、温度、化学的、機械的要件に応じて一般的に使用される。

- 硬化時間と温度:過硬化(脆くなる)や過硬化(弱くなる)を避けるため、注意深く管理する必要がある。

- 金型設計:流れ、空気の巻き込み、収縮に影響。通気とゲートシステムは、部品の品質にとって非常に重要である。

- 成形後の作業:高性能シールの場合、デフラッシング、検査、接着剤の裏付け、二次硬化を含むことがある。

なぜガスケットに成形品を使うのか?

- 複雑な形状:成形は、複雑な形状やタイトなシールパスをサポートします。

- 高精度:寸法制御とシーリング性能が最重要とされる用途で重要。

- 素材の柔軟性:過酷な環境に対応する高性能エラストマーやコンパウンドのバリエーションが使用可能。

成形工程をマスターすることで、次のようなメーカーがある。 キンソー は、あらゆる産業のシーリングと振動制御の両方の要求を満たす、精密で再現性の高いガスケット・ソリューションを提供することができます。

振動吸収に最適なゴムとは?

ネオプレンは、振動を吸収するのに最適なゴム素材のひとつとして広く知られている。-それには理由がある。機械的耐久性と環境耐久性のバランスが非常に優れているため、幅広い産業用途に適しています。

ネオプレンが際立つ理由

- 粘弾性挙動

ネオプレンは粘性と弾性の両方の特性を示します。これにより、負荷がかかると変形し、機械的エネルギーを吸収し、徐々に元の形状に戻ります。ヒステリシスとして知られるこの内部エネルギー変換は、振動の減衰に不可欠です。 - 細胞構造

クローズドセルネオプレンのバリエーションは、材料内に空気を閉じ込め、圧縮性を高め、衝撃吸収能力を向上させます。このため、振動する機械部品の間に使用されるガスケットに特に効果的です。 - 耐薬品性と耐油性

ネオプレンは多くの工業用オイル、グリース、弱酸に耐性があり、過酷な環境でも構造的完全性を維持します。そのため、エンジンルーム、工業用ポンプ、HVACシステムによく選ばれています。 - 屋外での耐久性

また、ネオプレンは紫外線暴露、オゾン、温度変化(-40℃から+120℃まで)にも耐えるので、屋内外を問わず信頼できる。

使用例:

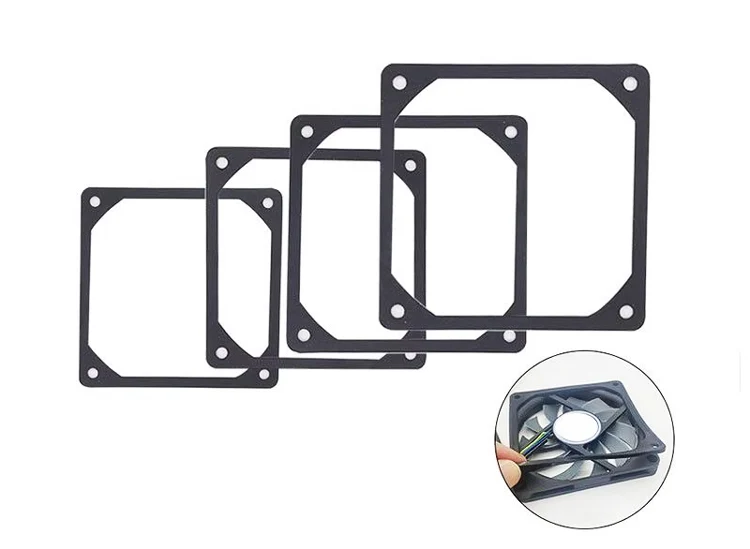

高速産業用ファンシステムでは、ファンハウジングと取り付けブラケットの間にネオプレンガスケットが使用されます。このガスケットは、振動が周囲の構造物に伝わるのを防ぐだけでなく、空気漏れに対してしっかりと密閉します。また、長期間にわたって作動音を低減し、付近のファスナーの緩みを防止します。

「ネオプレンの弾力性は、機械部品を有害な振動から隔離するための基礎となる素材です。- 材料科学ハンドブック

シリコーンやEPDMのような他の素材は、特定の環境(例えば、高熱や紫外線暴露)においてネオプレンより優れているかもしれない、 ネオプレンは、振動減衰のための最も一般的な選択肢である。 業界の垣根を越えて。

振動を抑える最適な素材とは?

ゴムは依然として、振動を低減するための最も効果的で汎用性の高い素材である。これは、固有の弾性、内部減衰、さまざまな使用環境への適応性のおかげである。

減衰材としてのゴムの働き

ゴムは動的応力を受けて変形することで振動を吸収する。ゴムの分子鎖は伸び、その後ゆっくりと元の形状に戻り、機械的エネルギーの一部を熱に変換します。粘弾性ダンピングとして知られるこのプロセスは、あるコンポーネントから別のコンポーネントへの振動エネルギーの伝達を最小限に抑えるのに役立ちます。

ゴム製ガスケットの効果は、主に3つの特性によって決まる:

- 弾性係数 - は、応力下で材料がどれだけ変形するかを決定する。

- 減衰係数 - は、エネルギーの吸収と放散を支配する。

- 圧縮セット - は、圧縮された後の材料の反発の度合いを示す。

一般的なゴム配合とその振動特性:

| ラバータイプ | 振動低減の強み | 代表的な使用例 |

|---|---|---|

| EPDM | 優れた耐屋外性と耐オゾン性、優れた柔軟性 | HVACマウント、屋外用電気エンクロージャー |

| ネオプレン | バランスの取れたダンピング、耐薬品性、耐油性 | 機械ガスケット、エンジンシール |

| シリコーン | 高温耐性、ソフトで弾力性がある | エレクトロニクス、クリーンルーム、航空宇宙 |

| ニトリル(NBR) | 耐油性、耐燃料性、適度なダンピング | 自動車用燃料システムマウント |

| 天然ゴム | 高い弾性と反発力、衝撃吸収に最適 | 工業用ショックマウント、防振パッド |

各コンパウンドは、充填剤、可塑剤、発泡構造(オープンセルとクローズドセルの違い)により、性能を微調整することができる。

エンジニアリングの洞察

ゴム素材のマッチングが悪いと、シーリングは良くてもダンピングが悪かったり、あるいはその逆だったりする。そのため 振動ガスケットは、動的な力、環境暴露、圧縮挙動を理解して設計されなければならない。

電気モーター、ディーゼル発電機、工業用プレス機など、振動の多い環境では、動きを隔離してクッションにするゴムの能力が、何年も安定して稼働するシステムと、メンテナンスの問題に悩まされるシステムの違いになります。

ゴムはどのように振動を抑えるのか?

ゴムは以下の組み合わせにより振動を低減する。 弾性変形 そして 内部減衰-それは、分子構造と荷重下での物理的挙動に根ざしたプロセスである。

ダンピングを支える科学

ゴムが機械的ストレス(衝撃、揺れ、振動など)を受けると、その柔軟なポリマー鎖が伸びて移動する。そのエネルギーは、隣接する部品に伝達されるのではなく、ゴムが伸縮することで吸収される、 ゴムは一時的にひずみとしてエネルギーを蓄える.荷重が解放されると、そのエネルギーの一部は低級熱として放散され、材料は徐々に元の形状に戻る。

この変形と反発の能力は、次のように知られている。 粘弾性-が振動低減の中心である。

ゴムの減衰性能に影響を与える主な要因:

- 硬度(ショアA)

柔らかいゴムコンパウンドは振動をより吸収する傾向があるが、高荷重下では圧縮されすぎる可能性がある。硬めのコンパウンドは構造的な安定性はあるが、より大きなエネルギーを伝達する可能性がある。適切なショアA値を選択することは、減衰と支持のバランスをとる上で非常に重要です。 - 素材の密度と構造

クローズド・セル・フォーム(ネオプレン・スポンジのような)は空気を閉じ込め、クッション性を高めると同時に、水やホコリに強い。ソリッドラバーは、より重く密度が高いが、より高い強度と優れた圧縮回復性を提供する。 - 温度挙動

ゴムの性能は温度によって変化する。例えば、シリコーンは極端な寒さや暑さでも減衰特性を維持するが、天然ゴムは寒い環境ではもろくなる。

例

エアコンユニットでは、コンプレッサーが絶えず振動を発生させている。適切に選択されたゴムで作られたガスケットやマウントがないと、振動が金属ハウジングに共振し、大きなブザー音やボルトの緩みを引き起こす可能性があります。シリコンやネオプレン製の振動ガスケットを装着した状態、 これらのエネルギー波は吸収され、フレーム内への侵入を防ぐ。 そして騒音と構造疲労の両方を軽減する。

概要洞察:

「ゴムは振動を遮断するだけでなく、それを変換するのだ。

エネルギー変換と機械的クッションにより、ゴムはダイナミックな動きを扱いやすく静かなプロセスに変え、機械、構造物、そして人々を保護する。

防振ガスケットにはどんな材料が使われているか?

振動を低減するガスケットの有効性は、以下の点に大きく依存する。 素材構成.これらのガスケットは、機械的振動を緩和するだけでなく、極端な温度、油への暴露、紫外線、圧縮応力などの環境条件にも耐えなければならない。

ここでは、最も一般的に使用されている素材とその特性を紹介する:

1. ネオプレン(CR)

- 強み:優れた制振性、耐油性、耐紫外線性、耐オゾン性、耐老化性。金属表面への接着も可能。

- アプリケーション:HVACマウント、自動車エンジンルームシール、汎用機械。

2. シリコーンゴム

- 強み:広い温度範囲(-60℃~+230℃)で抜群の柔軟性。また、多くの化学薬品や微生物の繁殖にも耐性がある。

- アプリケーション:航空宇宙、電子機器、食品用シール、高熱環境。

3. EPDMゴム

- 強み:優れた耐候性、耐オゾン性、耐紫外線性。屋外や海洋条件下での優れた柔軟性と安定性。

- アプリケーション:太陽エネルギーシステム、屋外用エンクロージャー、屋上HVACシール。

4. ニトリルゴム(NBR)

- 強み:優れた耐油性と耐燃料性。適度な制振性。

- アプリケーション:燃料システム、油圧機器、エンジンの防振マウント。

5. 天然ゴム

- 強み:高い引張強度と弾性、優れた動的減衰性能。

- 制限事項:耐油性、耐オゾン性、耐紫外線性に劣る。

- アプリケーション:屋内、乾燥した環境用のショックマウントとアイソレータ。

6. スポンジラバー(クローズドセルまたはオープンセル)

- 強み:クッション性があり、軽量で、湿気や空気を遮断する。

- アプリケーション:HVACダクト、船舶用ハッチ、シールと防振の両方が必要なエンクロージャー。

素材選びのヒント:

素材の選択は常に 動作環境 そして 機械的要求.例えば:

- で 高温 (オーブンやエンジンベイのような)条件下では、次のように使用する。 シリコーン.

- について オイルヘビー 環境では ニトリルまたはネオプレン.

- について 屋外露出を選ぶ。 EPDM.

これらの素材の長所と短所を理解することで、あなたは以下のものを選択することができます。 右振動ガスケット 長寿命とフィールドでの信頼性の両方を提供する。

産業におけるゴム製ガスケットの成形

成形ゴム製ガスケットは、精密で耐久性があり、用途に特化したシーリングソリューションを提供することで、産業システムにおいて重要な役割を果たしています。押し出しプロファイルとは異なります、 成形ガスケットは密閉金型で生産されるこれにより、高性能でセーフティ・クリティカルな環境に不可欠な、より大きな寸法制御、複雑な形状、統合された機能が可能になる。

主要産業への応用:

1. 自動車部門

成形ガスケットは、広範囲で使用されている:

- シリンダーヘッドオイルパン、トランスミッションシステムなど、シーリングが高温、圧力サイクル、オイルや燃料への暴露に耐えなければならない場所。

- 制振マウント エンジン部品と車両フレームとの間。

- ドアと窓のシール 三次元形状と安定した圧縮性能を必要とする。

車両システムには絶え間ない運動と熱サイクルが伴うため、成形ガスケットは過酷な条件下でも弾性とシール性を維持できるように設計されています。

2. HVACおよび機械システム

HVACアプリケーションでは、成形ゴム製ガスケットが重要である:

- フランジ、バルブ、ダクトのシール 空気漏れを防ぎ、振動を吸収する。

- コンプレッサーやファンの絶縁 騒音と構造疲労を軽減するため、取り付けブラケットから取り外す。

成型プロセスにより、メーカーは不規則な、あるいは複数の穴パターンに完璧に適合するガスケットを作ることができる。

3. 産業機械

重機や自動化システムにおいて:

- 成型ガスケットでジョイントを密閉 ポンプ、ギアボックス、フルードパワーシステム.

- 彼らは助けてくれる 振動を遮断する 取り付けアセンブリ、または回転部品と固定部品の間にある。

- カスタム形状(グロメット、ダイヤフラム、リップシールなど)は、圧縮、トルク、または運動下での特殊な性能のために成形することで可能です。

4. 航空宇宙&エレクトロニクス

航空宇宙用途では、軽量で高信頼性のシーリングが求められます。成形シリコーンおよびフッ素シリコーンガスケットは、一般的です:

- アビオニクス・エンクロージャー EMIと温度変動に耐える。

- キャビン内圧システム 正確なフィットとコンプレッション回復が重要な場合。

電子機器では、モールドガスケットは以下の用途に使用される。 密閉キーパッド、カメラハウジング、センサーインターフェース多くの場合、IP67以上の規格で設計されている。

産業界が成形に頼る理由:

- 一貫性:各パーツは高精度の下で同一に形成される。

- 複雑な幾何学:リブ、穴、多段面の統合が可能。

- 素材の多様性:熱、油、振動、化学薬品など、特定の条件に合わせたさまざまなゴムコンパウンドに対応。

- 中・低ボリューム効率:OEM部品、交換部品、特殊機械に最適。

成型ガスケットは エンジニアリング・パフォーマンス 密閉性、フィット感、機械的耐久性が重要な任務である場合、押し出し成形では再現できない。

ネオプレンとシリコーン:振動ガスケットにはどちらが良いか?

振動を軽減するガスケットといえば、 ネオプレンとシリコン は、最も広く使用されている2つのエラストマーとして際立っている。それぞれ、機械的、環境的、経済的な利点が異なるため、用途に応じて選択する必要があります。

比較の概要

| 特徴 | ネオプレン(CR) | シリコーンゴム |

|---|---|---|

| 温度範囲 | -40°C~+120°C | -60°C ~ +230°C |

| 耐油・耐薬品性 | グッド | 中程度(選択的) |

| 紫外線およびオゾン耐性 | 素晴らしい | 素晴らしい |

| 弾力性 | ミディアム | 高い |

| 圧縮セット | 中程度 | 低い(形状を維持しやすい) |

| コスト | より低い | より高い |

| 認証 | 工業用/商業用で一般的 | FDA、航空宇宙、医療分野で一般的 |

| 金属への接着 | 素晴らしい | 中程度(プライマーが必要) |

ネオプレン万能選手

ネオプレンは、その特性から工業用途や自動車用途で好まれている:

- バランスの取れた減衰と強度

- 基材への優れた接着性

- オイルやグリースへの耐性

特に、エンジンベイ、HVACシステム、機器のエンクロージャーに適しています。 中温 そして 耐油性 が必要だ。

シリコーン高性能のスペシャリスト

シリコーンが得意とするところ

- 高温または低温 は係数(例:-60℃~+230)

- 柔軟性と反発 は非常に重要である。

- 化学的清浄度またはFDAコンプライアンス が必要です。

そのため、シリコーンが一般的に使用されている。 航空宇宙, クリーンルーム, エレクトロニクスそして 医療機器 信頼性とコンプライアンスの両方が最重要である。

二者択一:

- 用途 ネオプレン にとって コストパフォーマンスに優れた汎用制振材特にオイルリッチな環境、あるいは中程度に要求の厳しい環境では。

- 選ぶ シリコーン にとって 極端な温度, 低圧縮セットあるいは 衛生状態 長寿命と耐熱性が最も重要な場所。

正しい選択とは、どの素材が "より良い "かということではなく、お客様の使用条件に最も適しているかということです」。

工業用ガスケット成形における設計上の考慮点

工業用成形ゴム製ガスケットの設計には、次のような慎重なバランスが必要である。 材料科学、形状、工程管理、期待される性能.均一な断面形状に限定される押出成形とは異なり、成形では複雑な三次元形状が可能だが、この柔軟性には設計上の責任も伴う。

1. 部品形状と機能要件

- 形状の複雑さ:成形は、溝、リップ、隆起面、穴、さまざまな肉厚などの特徴をサポートします。

- コンプレッションゾーン:エンジニアは、どの部分が圧縮されて密閉され、どの部分が寸法的に安定していなければならないかを明確にしなければならない。

- フラッシュとパーティングライン:金型の分割面は、重要なシールゾーンでバリが発生しないように計画しなければならない。脱型しやすい設計にすること。

例バルブカバーに使用されるガスケットには、シール用の隆起したリブ、取り付け用のボルト穴、ハウジングの輪郭に合わせた湾曲した壁などがあり、これらはすべて一発成型されます。

2. 材料の選択とコンパウンドのマッチング

適切なラバーコンパウンドを選ぶかどうかは

- 温度範囲例えば、-60℃~+230℃用のシリコーン、耐候性とUV用のEPDMなど。

- 化学物質への暴露オイル/燃料用ニトリル、腐食性化学物質用FKM。

- 機械的要求硬度(ショアA)、伸び、引張強度は用途に適合していなければならない。

成型ガスケットは、多くの場合 低圧縮セット そして 高い反発力 シールの性能を長期間維持する。

3. 金型設計と公差管理

- キャビティ・レイアウト:空気を閉じ込めたり、充填不足になったりすることなく、すべてのフィーチャーにゴムが均等に流れるようにしなければならない。

- 収縮補償:ゴムは硬化すると収縮する-設計者はこの変化を予測し、相殺しなければならない。

- 換気とゲート:ゲートの位置が充填方向と圧力分布を制御する。

4. 硬化時間とサイクル効率

キュアタイムは状況によって異なる:

- ゴムタイプ (例:過酸化物硬化シリコーン対硫黄硬化EPDM)

- 部品の厚さ

- 成形方法 (圧縮、移送、注入)

設計者は、弾性と強度に影響を与える硬化不足のコアにつながる厚い部分を避けなければならない。

5. 成形後の作業

成型ガスケットによっては必要:

- デフラッシング:エッジの余分なラバー(フラッシュ)をトリミングする。

- 接着剤塗布:表面に接着しなければならないガスケット用。

- 二次硬化またはポストベーキング:特にシリコーン用で、揮発性物質を除去し、特性を安定させる。

6. プロトタイピングとデザインの検証

本格的な生産に入る前に、成形ガスケットの設計を検証する必要がある:

- ラピッド・ツーリングまたは3Dプリント金型インサート

- 圧縮試験

- 有限要素解析(FEA) 荷重による変形

よく設計された成形ガスケットにより 長期的なシーリングの信頼性、メンテナンスの軽減、安全規格への準拠.Kinsoeでは、エンジニアと密接に協力し、材料配合から最終的な金型分割形状まで、ガスケット性能のあらゆる側面を最適化します。

結論

振動を低減するガスケットは、密閉するだけではありません。 重要振動制御システム は、機器を保護し、機械的安定性を確保し、耐用年数を延ばします。高速機械やHVACシステムから自動車や航空宇宙環境に至るまで、これらの設計部品は、そうでなければ性能を低下させ、機器の寿命を縮める破壊的エネルギーを吸収します。

コアインサイトの総括

- ゴムの粘弾性特性 振動減衰に理想的である。

- ネオプレン、シリコン、EPDMなどの素材 それぞれが、環境と機械的な要求に基づいて明確な役割を果たす。

- 押出技術 は、厳しい公差と性能仕様を満たす、費用対効果の高いカスタマイズ可能なガスケットプロファイルを可能にします。

- 考え抜かれたデザイン-断面形状から素材の硬度まで、柔軟性、耐久性、防振性の適切なバランスを保証します。

最適な材料仕様を探すシステム設計者であれ、ガスケット・サプライヤーを評価する調達エンジニアであれ、ガスケットについて理解することは重要です。 ゴム押出と振動制御の基礎 より賢く、より長持ちする選択ができるようになる。

で キンソーを専門としている。 カスタム成形ゴム製ガスケット は、振動やシーリングに関する特定の課題に対応した製品を提供しています。20年以上にわたる専門知識、精密なプロトタイプ製作能力、過酷な条件下での使用に耐えるよう設計された材料により、ダウンタイムの削減、安全性の向上、システム全体のスムーズな稼動をお手伝いします。

お客様の用途に適したガスケットの特定にお困りですか?

お問い合わせいただくか、お客様のシステム要件をお知らせください。

参考文献